Замена гидрокомпенсаторов газель 4216

Уже приходит 2-ая газель с 42164 с гидриками- с пропусками по какому-то цилиндру, троит почти сразу после запуска на горячую, проверив все - упираюсь в клапана, меряю компрессию в данном цилиндре , на одной газели была 8, на другой 7, короче смысл такой- на горячем двигателе делаем небольшой зазор и все компрессия становиться 10 и мотор шепчет, не пойму , что это гидрики такие ? На первой машине пробег был 14000 км, да и по идее делаем не корректно.

Понятно, что скажите сейчас давай параметры и осцилки- их не сохранил, но факт остается фактом, постараюсь в следующий раз снять все осцилки до и после.

fitil

Заезжал к мотористам. Были такие машинки, снимали головку и притирали клапана, хотя были они и не сгоревшие. Как бы потом нормально. Спрашивал, пробеги были маленькие на машинках.

тихорчанин

короче смысл такой- на горячем двигателе делаем небольшой зазор и все компрессия становиться 10 и мотор шепчет, не пойму , что это гидрики такие ?

SNN, Это же Газель. там все через задницу, при наличии ДК надо регулировать СО, а при наличии ГК надо все равно регулировать клапана.

vic_18

находил здесь на сайте как регулировать клапана на таком движке, но не могу найти. Делали один раз такой мотор.

VIKON

Изображения:

Гидрики на УМЗ 1.jpg

Гидрики на УМЗ 2.jpg

пеший

Раза три по старинке регулировал но делал зазор 0,2 или 0,15 не помню, давление 230-250 получалось, работает ровно и не стучит, что интересно отпускать компенсаторы пришлось прилично.

Stpvs

Коль , так о том и речь, что с гидриками и зазор делали на горячем моторе на "чуйку" думаю 0.05 - 0.1 где-то примерно и все мотор зашептал и больше не троил, и так 2 -е газели уже, и что до и после регулировки, стуков не наблюдалось - не на холодном не на горячем моторе.

Раза три по старинке регулировал но делал зазор 0,2 или 0,15 не помню, давление 230-250 получалось, работает ровно и не стучит, что интересно отпускать компенсаторы пришлось прилично.

fitil

Stpvs

Ребята, а что за чудо - мотор EvoTech от ЗМЗ? Кто - то его уже видел?

Как понимаю, это дальнейшее развитие мастодонта 421х?

То есть, вместо того, чтобы эту дрянь счастливо похоронить, они его модернизировали, приплели корейцев, и назвали EvoTech? Или я опять заблуждаюсь?

Вот официальный ответ представителя завода ОАО "ГАЗ" по регулировке гидротолкателей:

Для установки гидрокомпенсаторов нужно иметь сами гидрокомпенсаторы F-46318.37 или 356230С, штанги толкателей клапана 4216.1007175-30, коромысла со сверлением к регулировочному винту с втулкой 13-1007114-04, регулировочные винты с глухим сверлением внутри резьбовой части 4216.1007075-10, распределительный вал с измененным положением кулачков 42164.1006010 (т.е. с измененным положением фаз газораспределения).

Соответственно, указанные детали должны быть заменены на стандартные:

4216.1006015-15– Вал распределительный ;

13-1007114-04 – Коромысло с втулкой в сборе;

4216.1007175-10 - Штанга толкателя;

4216.1007075 или 4216.1007075-02 или 4216.1007075-03 – Винт регулировочный.

По регулировке гидрокомпенсаторов:

Установить коленвал первого (четвертого) цилиндра в верхнюю мертвую точку (определяем по отпущенным, не зажатым, клапанам, если первый цилиндр находится в такте сжатия, то отпущенными будут: 1, 2, 4 и 6 клапана, если четвертый цилиндр, то 3, 5, 7 и 8 клапана). Вот эти, не зажатые клапана и следует регулировать – сначала ослабить контргайку на регулировочном винте, затем вывернуть регулировочный винт до явного НЕКОНТАКТА С гидрокомпенсатором, затем обратно завернуть до момента касания с гидрокомпенсатором, а затем еще довернуть на 1,5 оборота (зажать компенсатор на 1,5 мм). Законтрить гайку регулировочного винта.

Ребята, а что за чудо - мотор EvoTech от ЗМЗ? Кто - то его уже видел?

Как понимаю, это дальнейшее развитие мастодонта 421х?

ответ официального представителя завода:

Итак, как обещал, рассказываю о новом бензиновом двигателе EvoTech 2.7 для ГАЗели NEXT.

Как он родился - это плод совместной работы инженеров УМЗ, ГАЗа и корейской фирмы Tenergy, занимающейся доводкой двигателей для многих европейских производителей. Их услугами пользуются BMW, Volkswagen и Toyota, например. Во многом благодаря корейцам двигатель стал на порядок современнее и экономичнее. За основу был взят старый добрый УМЗ-4216, который вы прекрасно знаете (от которого в итоге кроме коленвала, шатунов и схемы привода ГРМ практически ничего не осталось), поэтому в рассказе буду использовать сравнения с ним.

Характеристики:

Рабочий объем - 2,69л

Номинальная мощность - 106,8 л.с. при 4000 об/мин

Максимальный крутящий момент - 220,5 Нм при 2350 об/мин

Оптимизация рабочих процессов и повышение экономичности - основная заслуга доводки Tenergy.

Теперь о надежности.

Уже говорил, заявленный ресурс - 400 000 км. У Камминса, как вы помните - 500 000 км. Конечно же, это не значит, что все двигатели проходят столько независимо ни от чего - у кого-то будет больше, у кого-то меньше, я считаю что за надежность нового двигателя лучше скажет гарантийный срок - 3 года или 150 000км в составе ГАЗели NEXT. Так же, как с Камминсом. И это не просто ход маркетологов, у этой гарантии есть основания.

Снижение рисков перегрева двигателя за счет измененения рубашки системы охлаждения. Тут все просто - уменьшен диаметр цилиндра, расширены каналы водяной рубашки. Там, где это было нужно. Плюс большой объем радиатора ГАЗели NEXT - и перегревов мы не ждем. Сама схема системы охлаждения принципиально не изменилась.

Снижение износа деталей ЦПГ. Диаметр поршня уменьшился, сами поршни и кольца теперь от LG, более легкие, точные и современные. Расход масла на угар - очень низкий. Блок цилиндров - алюминиевый, гильзованный.

Оптимизирована система вентиляции картера. Введены дополнительные каналы вентиляции и слива масла, плюс система с регулятором разрежения заменена на более современную, с клапаном PCV. Маслоотделитель интегрирован в пластиковую клапанную крышку. Проще, надежнее, лучше работает.

Прокладки и уплотнения. Смотрите картинки, на них красивее, чем словами:

- 2 новые точки крепления поддона (он пластиковый, более жесткий чем металлический)

- единая профилированная резиновая прокладка поддона

- новая крышка коромысел, более современная прокладка, 4 дополнительных точки крепления крышки

- прокладка головки блока - металлическая трехслойная, центрируется штифтами

- еще несколько новых прокладок, все они от LG

Детали от поставщиков с мировым именем:

- LG (Корея) – поршни, кольца, пружины клапанов, пластмассовые детали, свечи, прокладки и т.д. (29 наименований)

- Bosch (Германия) – датчики: синхронизации, детонации, фазы, температуры охлаждающей жидкости

- Delphi (США) – дроссельное устройство, форсунки, демпфер топливной рампы

- Eaton (США) - гидрокомпенсаторы

Модернизация производственных процессов УМЗ: сделано очень много, обновлено огромное количество оборудования, как одно из следствий - улучшен контроль за отсутствием литейного облоя каналов блока и головки цилиндров, например.

В общем и целом, концепция такая: от предыдущего двигателя взято лучшее, что в нем было (например, хорошая тяга на низких оборотах и дешевая схема ГРМ), устранены основные проблемные моменты, применены импортные комплектующие там, где было невозможно найти качественные российского производства. Удорожание в итоге получилось небольшим, что тоже немаловажно.

Планы по выпуску автомобилей с новым двигателем:

- ГАЗелей Бизнес выйдет только ограниченная партия

- В августе-сентябре - производство пилотной партии ГАЗели NEXT

- В октябре начало свободных продаж ГАЗели NEXT

- ГАЗель NEXT c EvoTech дешевле на 60 000 руб, чем с Cummins

То есть, вместо того, чтобы эту дрянь счастливо похоронить, они его модернизировали, приплели корейцев, и назвали EvoTech? Или я опять заблуждаюсь?

Не похоронят они этот проект, для завода главная задача снижение себестоимости автомобиля.

Они обещали в 2011 году, что на НЕКСТ будут ставить из дизилей - каменс и мерседес,

а из бензиновых хотели перейдти на двигатель от фольца, но все это рухнуло в эпоху.

Добавлю, что всвете последних решений президента ВВ Путина, ГАЗ будет переходить на битопливные двигателя. Т.е. с завода будут сразу идти на газу EvoTech. Программа по развитию данного направления уже работает в полную силу.

Надеюсь, эта статья поможет уже купившим свой комплект заставить его нормально работать, а сомневающимся — решить, стоит ли вообще в это ввязываться. На момент написания УМЗшные штанги только-только начали появляться в магазинах, так что речь пойдет в основном о прогрессовских. Принципиальной разницы никакой, только качество изготовления.

Идея установки гидрокомпенсаторов на отечественные нижневальники витала в воздухе давно, но придумать достойную техническую реализацию все как-то ни у кого не получалось: очевидный вариант с гидротолкателями по образцу штатовских моторов упирался в проблему подвода масла, а на то, чтобы изваять что-либо с использованием европейских гидриков, у коллективного разума не хватало фантазии. Но, наконец, нашлись люди, придумавшие простое и изящное решение: интегрировать компенсаторы в штанги и использовать таким образом штатную схему смазки. Можно радоваться? Не тут-то было. Проблем нарисовалось две. Во-первых, на наши движки ничего не встает без доработки напильником (включая, зачастую, родные ЗМЗшные запчасти), по коей причине работоспособность любого чужеродного железа определяется исключительно теорией вероятности. Во-вторых, простота и изящество идеи в данном случае имеют обратную сторону: место размещения на верхнем конце штанги диктует использование самых компактных 12мм компенсаторов в далеко не самом легковесном клапанном механизме. Проще говоря, гидрики получились конкретно перегруженными. В принципе, для всех проблем существуют свои решения, но дорога к счастью может оказаться довольно заковыристой.

Устроено все это дело очень просто:

По сути это обычная ЗМЗшная штанга, у которой верхний наконечник заменен на стальной стаканчик. В нем и живет пальчиковый гидрокомпенсатор. В комплекте идут регулировочные болты с чашками, отформованными под головку гидрика, с обычными они не взаимозаменяемы. В случае с прогрессовским комплектом (на фото) надо заметить что изготовлено все это добро достаточно коряво, в частности проточки на штангах имеют приличный эксцентриситет, из за чего штанга может при вращении задевать за края колодца. Качество самих гидриков также оставляет желать (что усугубляется их перегруженностью), так что будьте готовы к тому что несколько штук в процессе эксплуатации отправятся в мир иной. К счастью такие используются в целой куче разных движков, поэтому есть везде и стоят недорого. Номер для Экзиста: Ina 420 0086 10 (есть аналоги от других производителей, возможно и более качественные найдутся), также можно заказать и у прогрессовцев. Основная причина выхода из строя — поломка возвратной пружины, после чего гидрик навечно остается в сжатом состоянии. Временное лечение — использовать по назначению регулировочный болт и отрегулировать зазор как с жесткой штангой (в каковую она и превращается с мертвым гидриком), после чего спокойно ездить до приобретения замены.

На этом плавно переходим к процедуре установки. Кроме самого комплекта штанг с болтами нам также понадобится прогрессовская ось коромысел с проточками вокруг масловыводящих отверстий…

…или доработанная самостоятельно штатная. Есть ли проточки на заводских осях УМЗ, которые идут на движки с гидриками — сие мне не известно, буду благодарен за достоверную информацию на этот счет. Глубина проточек 2мм, ширина не меньше 3мм. Шире можно, глубже лучше не надо, ось может лопнуть под нагрузкой. Проточить можно хоть болгаркой, если рука твердая, особо аккуратничать незачем. Прогрессовская ось нуждается в дополнительной подготовке т.к. токари, их делающие, сплошь невежливы (см. изречение "фаска — вежливость токаря"): края проточек имеют заусенцы, которые банально не позволят надеть на ось коромысла. Дремелем или надфилем сии заусенцы должны быть ликвидированы — вообще дремель в процессе установки будет крайне полезен, советую заиметь. После этого снимаем со своего движка ось коромысел и качаем каждое по очереди в поперечном направлении на предмет люфта. Если чувствуется заметный люфт, коромысло лучше перевтулить или заменить новым: потери давления масла по дороге к гидрикам сказываются на их работе самым негативным образом. Вдобавок в люфтящем механизме компенсаторы теоретически могут глючить, зажимая клапана, хотя нашим это скорее всего не грозит. Почему — расскажу ниже.

Если все в порядке, разбираем ось и выкладываем перед собой коромысла (как вариант, идем в магазин за новыми, но после этого все равно выкладываем их перед собой). Загляните внутрь бронзовых втулок и вы увидите что каждую опоясывает маслораспределительная канавка. Также вы увидите просверленное отверстие канала, ведущего к штанге. А еще вы увидите что далеко не всегда это отверстие попадает в канавку. Вот тут вам надлежит взять дремель и шариковой борфрезой размером со спичечную головку проточить "канал имени Москвы" между отверстием и канавкой, только так вы будете уверены что масло из оси коромысел попадет куда нужно. Почти уверены, остался последний штрих.

Прежде чем вкрутить в коромысла новые болты, загляните в резьбовые гнезда и обратите внимание что масляные каналы просверлены от балды, т.е. отверстия в разных коромыслах находятся на разной высоте. И штанги тоже неидеальные, и кулачки распредвала могут иметь разный износ. Все это создает прекрасные условия для всевозможного несовпадняка. Отсюда следующий шаг. Собираем ось (не забываем что последней должна стоять стойка с масляным каналом), ставим все на движок, выставляем регулировочными болтами положенный по мануалу преднатяг (до касания + 1 оборот), контрим гайки. После чего снимаем ось, берем для удобства тонкий резиновый шланчик и пытаемся ротом продуть каждый болт со стороны чашки. Если все продуваются совершенно свободно — вам сильно повезло. Но чаще какие-то продуваются хуже, а какие-то могут и вообще не продуваться, то есть отверстие масляного канала не совпадает с проточкой на болте. Отмечаем такие болты и переходим к следующей стадии: отворачиваем контргайку, дуем и одновременно пробуем вкручивать и выкручивать болт, пока не найдем положение в котором он начнет продуваться. После этого станет ясно в какую сторону нужно проточить отверстие масляного канала или же расширить проточку на болте, как вам будет удобнее. Вот теперь все: после того как мы разобрались со всеми коромыслами и удостоверились что все болты в установочном положении нормально продуваются, можно… Нет, не собирать и заводить, это было бы слишком просто :).

На данном этапе мы устранили все производственные огрехи, теперь будем устранять конструктивные. Как уже говорилось, прогрессовцы были вынуждены использовать гидрики без какого-либо запаса по несущей способности: даже в своих родных верхневальных движках такие держат только половину массы клапана, служа неподвижной опорой для коромысла-мостика. У нас же и клапан тяжелее раза в два, и пружина его контролирует соответствующая. В результате если просто поставить комплект на движок, мы получаем следующее поведение. Пока масло густое и прохладное, все в порядке: движок шепчет. Но как только масло нагревается и становится более текучим, начинаются проблемы. Первое, что обращает на себя внимание — стук клапанов на холостых оборотах. В процессе подъема клапана мощная клапанная пружина успевает выдавить из гидрика половину масла, утопив плунжер, а хилая внутренняя возвратная не успевает вернуть его в исходное положение к началу следующего цикла. С ростом оборотов все нормализуется т.к. цикл становится короче и масло выдавиться не успевает, но после 4000 стук возвращается — теперь преодоление инерции клапана требует такого усилия, что гидрик продавливает в любом случае.

По первой проблеме производитель сориентировался быстро: выложил на сайте рекомендацию вынимать внутренние клапанные пружины, а позже выпустил свои собственные двойные, с уменьшенным усилием.

И хотя они явно взялись за проблему не с того конца (стук на высоких оборотах такой ход искоренить не в состоянии), прикупить комплект прогрессовских пружин я все же рекомендую, по другой причине. Они идеально ровные, чего за ЗМЗшными не водилось по-моему даже в лучшие годы. Большой плюс к ресурсу направляющих втулок. Усилие они выдают процентов на 20 меньше чем новодельные ЗМЗшные (которые в свою очередь на 20% слабее того, что должно быть по ГОСТу), но для тех оборотов, до которых "обрезает" движок просадка гидриков (4800-5000, об этом позже) их вполне хватает.

А с проблемой стука на высоких оборотах нам предстоит разбираться самостоятельно. Первое, что приходит в голову — залить более густое масло, но здесь есть засада. Густое масло, конечно, сложнее выдавить через зазор между плунжером и корпусом, но ему также сложнее попасть в гидрик через клапан, итого то на то и получается. То есть густое масло, как и ослабленные пружины, будет работать только на ХХ, пока у гидрика есть время его втянуть. Думаем дальше. Если мы не можем помешать маслу выдавливаться, то можно попробовать помочь плунжеру вовремя возвращаться в исходное положение. Если масло будет подаваться в гидрик под давлением, то плунжерной пружине достаточно будет только сделать первый шаг: приоткрыть клапан, а дальше плунжер будет поднимать уже давление масла. И чем его больше, тем быстрее. Однако масло из регулировочных болтов вытекает свободно, запаса по давлению нет никакого. Почему? Потому что масляный канал, ведущий из блока в ГБЦ, задросселирован. Масло подается через проточку в пятой шейке распредвала, которая сделана или сплошной, но глубиной и шириной всего в пару миллиметров, или более широкой, но только на половине окружности (т.е. подача масла получается прерывистой).

Итак, причина известна, дело за решением. В районе распредвала я бы ничего менять не рискнул: расширить проточку болгаркой просто, но это уменьшит несущую способность шейки, что может ускорить износ постели. Углубить можно попробовать, но это все в любом случае весьма трудозатратно т.к. надо вынимать вал. Кстати, новый прогрессовский, который специально под гидрики, тоже проточку имеет совершенно стандартную и жизнь нам никак не облегчит. Но можно зайти и с другой стороны. Если вы посмотрите "в лицо" 402-й (а также 24-й и может быть даже УМЗ-шной) ГБЦ, держа ее задним торцом к себе, то увидите выше и левее танчика головку болта. И что бы такое могло быть им заглушено? А заглушен им как раз отросток масляного канала, ведущего к оси коромысел. Это есть гут, осталось только туда вдуть, то есть подать масло под давлением. Но для начала надо откуда-то его взять. Осматриваем все внешние элементы системы смазки на левой стороне блока и обнаруживаем на боку масляного стакана удобный штуцер. У кого стакана нет, можно заменить болт, что притягивает подающую трубку к переходнику, на проходной штуцер (такой же, как на другом конце той же трубки) и запитаться оттуда. Теперь надо соединить эти две точки куском медой трубки и мы в дамках.

1. Трубка сцепления, самая длинная из тех, что есть в волговском отделе, со штуцерами М12х1.0 на концах.

2. Газельный переходничок для тормозных трубок М10х1.25 -> М12х1.0 (резьба в ГБЦ у меня была именно 10х1.25, хотя есть информация что в других головах она может быть другой, например дюймовой 1\8х27).

3. Г-образный штуцер от бензонасоса с переходом на шланг.

Последний имеет диаметр 8мм, трубка сцепления — 6мм, соответственно надо вставить одно в другое и пропаять. Мелкое отверстие в тормозном переходничке имеет смысл рассверлить до 4мм, что соответствует внутреннему диаметру трубки сцепления. Как вариант — все можно сделать на резьбе, понадобится метчик М10х1.25 и еще один переходничок. Порядок действий понятен из следующих фото:

Прямой штуцер, по-моему тоже от бензонасоса, укорачивается, рассверливается и в нем нарезается М10х1.25. После чего вкручивается переходничок и нам больше не надо резать и паять трубку сцепления — с обоих концов прикручивается как родная.

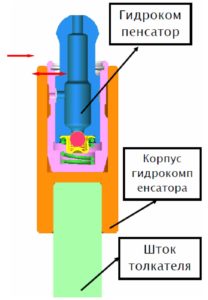

Гидрокомпенсаторы обеспечивают беззазорную кинематическую связь деталей газораспределительного механизма в течение всего срока службы двигателя. Обслуживание механизма заключается в периодическом контроле на работающем двигателе отсутствие резко выделяющихся стуков от работы газораспределительного механизма.

После запуска холодного двигателя возможно появление стука гидрокомпенсаторов клапанов, который должен исчезнуть по мере прогрева двигателя до температуры охлаждающей жидкости плюс 80…90 °С. Если стук не исчезает более чем через 30 минут после достижения указанной температуры, необходимо проверить исправность гидрокомпенсаторов как указано далее.

Стук, появляющийся при пуске холодного двигателя, многократном пуске двигателя (при нескольких неудачных пусках), пуске двигателя после длительной стоянки и исчезающий впоследствии с прогревом двигателя не является неисправностью гидрокомпенсатора. В данный случае причиной стука является попадание воздуха в камеру высокого давления гидрокомпенсатора, что приводит к потере его жёсткости, и работе привода клапанов с ударами.

Для удаления воздуха рекомендуется при работе двигателя в режиме х.х. выполнить следующие действия:

- запустить и прогреть двигатель до рабочей температуры. На 3-4 минут установить режим работы двигателя на постоянной частоте вращения 2500 об/мин или на изменяющемся интервале частот вращения 2000…3000 об/мин, затем в течение 15…30 секунд прослушать работу двигателя на холостом ходу 800±50 об/мин. Стук должен прекратиться;

- если стук не прекратился, повторить цикл до 5 раз;

- в случае, если стук не прекратился после проведения вышеуказанных работ, отработать ещё 15 минут на частоте вращения 2000…3000 об/мин, затем 15…30 секунд прослушать работу двигателя на холостом ходу.

В случае если стук не устранился после 5 циклов плюс 15 минут работы двигателя, необходимо произвести регулировку клапанного механизма, для чего:

- Снять крышку клапанов

- Установить поршень первого цилиндра в ВМТ.

- Ослабить контргайку и вывернуть регулировочный винт до появления зазора на 1, 2, 4, 6 клапанах.

- Плавно поворачивая регулировочный винт по часовой стрелке выбрать зазор.

- Повернуть регулировочный винт по часовой стрелке на 1,5 оборота (что соответствует ходу 1,5 мм) и затянуть контргайку.

- Установить поршень четвертого цилиндра в ВМТ.

- Ослабить контргайку и вывернуть регулировочный винт до появления зазора на 3, 5, 7, 8 клапанах.

- Плавно поворачивая регулировочный винт по часовой стрелке выбрать зазор.

- Повернуть регулировочный винт по часовой стрелке на 1,5 оборота (1,5 мм) и затянуть контргайку.

- Установить крышку клапанов.

- Запустить двигатель.

В случае если стук не устранился после регулировки клапанного механизма, необходимо выполнить следующие работы:

- при помощи стетоскопа (или другого прибора, усиливающего звук) локализовать источник стука;

- снять крышку клапанов;

- проворачивая распределительный вал установить поршень первого цилиндра в ВМТ.

В этом положении проверить гидрокомпенсаторы на 1, 2, 4 и 6 клапанах посредством приложения усилия на регулировочный винт по оси перемещения.

- проворачивая распределительный вал установить поршень четвертого цилиндра в ВМТ. В этом положении проверить гидрокомпенсаторы на 3, 5, 7 и 8 клапанах посредством приложения усилия на регулировочный винт по оси перемещения.

а) упругая эластичность при кратковременном приложении усилия около 10 Н (1 кгс) свидетельствует о наличии воздуха в камере высокого давления компенсатора;

б) появление зазора между рабочим торцом гидрокомпенсатора и кулачком при приложении нагрузки около 20…30 Н (2…3 кгс) на время 10…15 сек и исчезновении после снятия нагрузки, свидетельствует о негерметичности обратного клапана гидрокомпенсатора или износе плунжерной пары;

в) наличие зазора между носиком коромысла и клапаном свидетельствует о подклинивании гидрокомпенсатора;

- заменить гидрокомпенсаторы, имеющие вышеуказанные признаки.

При отсутствии перечисленных замечаний демонтировать ось коромысел, извлечь все гидрокомпенсаторы из штанг и проверить внешний вид гидрокомпенсаторов, сферу регулировочного винта на наличие грубых царапин, трещин, следов износа, посторонних частиц, загрязнения. Проверить подачу масла к гидрокомпенсаторам, приработку на торце гидрокомпенсатора.

Двигатель УМЗ 4216 Ульяновского моторного завода является аналогом карбюраторного двигателя типа УМЗ 421 или ЗМЗ 410. Распределительный вал с нижним расположением, а движение коромысел приводится в действие через штанги, выполненные из алюминиевого сплава. Рабочая скользящая часть коромысла упирается в стержень клапана между которыми производится регулировка теплового зазора. На противоположной стороне коромысла вворачивается регулировочный болт, фиксирующийся гайкой. Регулировочные болты для настройки положения плунжеров гидрокомпенсаторов изготавливаются с отверстием и каналом для подвода масла. Регулировка клапанов УМЗ 4216 осуществляется на холодном двигателе с температурой не ниже 20 градусов и не выше 30.

Регулировка без гидрокомпенсаторов

Периодичность регулировки на ДВС рекомендуется проводить каждые 10000 км пробега. Если автомобиль обслуживается постоянно у одного специалиста, регулирующего зазоры, то по его рекомендации интервал пробега между настройкой может быть увеличен до 20000 км.

Влияние зазора на фазу впрыска объясняется скоростью нарастания контакта поверхности кулачка распредвала со стержнем клапана. При меньшем зазоре или его отсутствии скорость увеличивается и клапан открывается и закрывается с некоторым опережением. В случае увеличенного зазора, работа клапана происходит с запаздыванием. Поэтому, когда владелец просит отрегулировать зазор под газ желательно доходчиво ему объяснить принцип газораспределения и регулирование производится также, как и устанавливается зазор под бензин.

Порядок регулирования определен конструкцией двигателя и осуществляется в два приема. Если автомобиль приехал на обслуживание, то необходимо перед началом работ снизить температуру двигателя естественным путем. Для этого достаточно открыть капот моторного отсека, а для ускорения процесса охлаждения установить над двигателем автономный вентилятор, работающий от АКБ автомобиля.

Технологическая схема работ следующая:

- Снять клапанную крышку, осмотреть целостность деталей газораспределительного механизма на предмет механических повреждений.

- Вращением коленчатого вала установить метку в виде риски, расположенной на задающем диске, совмещая с указателем в виде заостренного стержня на передней крышке блока цилиндров. При этом, первый цилиндр находится на такте сжатия.

- Проверить щупом 0,3 мм первый клапан. Щуп должен проходить между скользящей поверхностью коромысла и торцом клапана. При уменьшенном зазоре, если щуп не проходит, необходимо отвернуть контрящую гайку и вращая регулировочный болт увеличить зазор, контролируя его изменение щупом. Интервал зазора первого и восьмого клапана допускается устанавливать от 0,3 до 0,35 мм.

- Проверить щупом 0,35 мм второй клапан. Порядок регулирования осуществляется так же, как и в п.3. Интервал зазоров клапанов со второго по седьмой рекомендуется устанавливать от 0,35 до 0,4 мм.

- Далее проверяется и регулируется четвертый и шестой клапан.

- Повернуть коленчатый вал на 360 градусов до совмещения меток, указанных в п.2.

- Проверить и отрегулировать клапаны в следующей последовательности: восьмой, седьмой, пятый и третий в соответствии с зазорами, указанными в пп.2 и 3.

Технология регулирования клапанов не сложная и ее можно осуществить в два оборота своими руками. Установив метку на коленчатом вале необязательно выворачивать свечи и определять такт сжатия. Учитывая, что клапан находится без компенсатора, достаточно покрутить вокруг оси первую или восьмую штангу. При вращении, например, восьмой штанги и не подвижности первой, начинать регулирование необходимо в соответствии с п.7 вышеуказанной технологической схемы.

Правильная регулировка клапанов на двигателе УМЗ 4216 – это залог его успешной работы, в части касающейся тяговой характеристики, ровного холостого хода и снижения расхода топлива.

Регулировка клапанов умз 4216 с гидрокомпенсаторами

Порядок регулировки клапанов с установленными на штангах гидрокомпенсаторами производится по той же схеме, что и без компенсаторов. На нулевом положении коленчатого вала регулировочным болтом настраиваются положения первого, второго, четвертого и шестого плунжеро. Поворотом на 360 градусов (второй оборот) настраиваются восьмой, седьмой, пятый и третий.

- на один оборот, в случае настройки выпускного клапана;

- на полтора оборота на впускных клапанах.

Произвести регулировку гидрокомпенсаторов на ДВС не сложно и своими руками. Инструкция, гаечные ключи, плоскогубцы и отвертка – это все необходимое для выполнения технического обслуживания газораспределительного механизма.

Иногда, после проведенных операций стучат клапана на холодном двигателе. Стук клапанов иногда напоминает звук инжектора (форсунку) или клапана адсорбера. Поэтому необходимо точнее определить источник шума и лучше это сделать стетоскопом.

При выявлении стука клапанов с установленными компенсаторами, необходимо прогреть двигатель до рабочей температуры и затем увеличить обороты до 2000-3000. Если стук не прекратится, то заменить гидрокомпенсаторы.

Регулировка клапанов Газель Некст

На основе двигателя УМЗ 4216 разработан двигатель Эвотек (УМЗ Evotech). Модернизация, в основном, коснулась блока цилиндров, а принцип и конструктивные элементы газораспределительного механизма остались неизменными. Обеспечена автоматическая регулировка тепловых зазоров клапанов с компенсаторами. Двигатель 4216 евотеч, как часто его называют владельцы с установленными гидрокомпенсаторами эксплуатируется на автомобилях Газель Next.

Порядок регулировки ничем не отличается от процедуры обслуживания газораспределительного механизма УМЗ 4216. Исключение только в демонтаже клапанной крышки. Клапанная крышка выполнена из пластика и крепится к головке блока цилиндров десятью болтами (на 4216 крепление крышки осуществляется шестью болтами).

Видео

Их обычно настраивают для того, чтобы двигатель работал устойчивее в любых диапазонах оборотов. Клапана – это очень важная часть механизма газораспределения. Если настройка зазоров сбилась, то значительно повышается износ различных деталей в ГРМ. Повышается шумность работы силового агрегата, увеличивается расход топлива, что очень существенно для коммерческого транспорта.

Если в процессе работы двигателя прослушивается звон, если стало труднее запустить холодный мотор, а при холодном запуске свечи заливает топливом, тогда пришло время для регулировки клапанов двигателя 4216 “Газель”.

Зазоры сбиваются по следующим причинам. Это выход из строя коленвала двигателя, неверный момент срабатывания кулачков в механизме распределения газов. Также зазоры уходят, если имеются различные нарушения целостности блока двигателя.

Причиной повышенного или пониженного зазора может быть и манера вождения водителя. Если водитель предпочитает агрессивное управление, что выражается в резком отпускании сцепления, то это обязательно ведет к интенсивному и преждевременному износу деталей механизма газораспределения.

Когда нужна регулировка клапанов

Детали механизма газораспределения открываются поочерёдно и в нужный момент. Контролирует их распредвал, надавливая своими кулачками на коромысла при вращении. Между выступами вала и элементами предусмотрены тепловые зазоры клапанов. Они призваны компенсировать физическое расширение металлических компонентов от нагревания — во время работы двигатель сильно греется. По сути, отрегулировать клапана на двигателе, значит, изменить этот самый тепловой промежуток в большую или меньшую сторону.

Если элемент будет неплотно закрываться из-за температурного расширения, то фактически перестанет герметично закрывать камеру сгорания, не изолируя её от трактов. Если же клапан открывается с опозданием, это уже происходит по причине увеличения теплозазора и не только отрицательно воздействует на состоянии всего механизма, но и ухудшает подачу топливной смеси.

Периодичность регулировки прописана в руководстве к движку: делать это нужно каждые 10-15 тыс. км пробега. Такая короткая фаза между настройками объясняется конструктивной неудачностью мотора . Распределительный вал здесь находится чересчур низко и периодически бряцает, а тяги толкателей слишком длинные. Кроме того, качество используемых деталей невысокое, что лишний раз увеличивает вибрационную нагрузку на ГРМ. Например, шестерня распредвала быстро отваливается, так как сделана из капрона. Правда, она защищена металлической втулкой, но эбонитовая шестерня, как на других моторах, смотрится куда надёжнее.

Инструменты для работы

Для регулировки зазоров понадобится минимальный набор инструментов. Это ключи и отвертка, которая нужна для демонтажа клапанной крышки. Также следует найти пластинчатые щупы для измерений зазоров.

Они продаются в любом автомагазине за 200-300 рублей. Еще понадобится ключ храповика и длинная шлицевая отвертка. Последняя нужна, чтобы определить положение цилиндра.

Подготовительные операции

Несмотря на то, что регулировка клапанов двигателя 4216 “Газель” относительно проста, нужно понимать, что процесс очень ответственный. Перед работами по регулировке машину следует тщательно подготовить.

Первым делом автомобиль необходимо зафиксировать. Одному ручному тормозу доверять не стоит. Лучше дополнительно подстраховаться противооткатными упорами. Затем, если двигатель горячий, ему дают остыть. Мотор должен быть полностью холодным.

Перед началом работ необходимо добраться до клапанного механизма. На инжекторных двигателях это сделать относительно просто, а на карбюраторных — сложней.

Для начала необходимо снять воздушный фильтр:

- Первым делом снимают крышку фильтра, затем откручивают крепежные гайки.

- Шланг вакуумного корректора зажигания и патрубок сапуна также снимают.

- Далее от карбюратора отсоединяют тяги – они будут сильно мешать.

- Наконец, отворачивается клапанная крышка.

На этом подготовительные работы окончены и можно переходить непосредственно к регулировке клапанов двигателя 4216 “Газель”.

В какой последовательности настраивать клапана на “Газели”?

Существует строгий порядок регулировки клапанов двигателя 4216 “Газель”. Цилиндры работают в следующим порядке – 1, 2, 4, 3. Если первый находится в положении ВМТ, то можно отрегулировать или измерить зазоры на 1, 2, 4, 6 клапанах. После проворота коленчатого вала на 180 градусов регулируют 3, 5, 7, 8 клапана.

Нормальными считаются зазоры в пределах 0,35-0,4 мм. При этом нужно учитывать, что в первом и четвертом цилиндре зазоры должны быть больше – 0,3-0,35. Практика же показывает, что лучше всего для всех клапанов подходит зазор в 0,35 мм. Специалисты утверждают, что размер зазора не особо влияет на работу двигатели и его ресурс.

Как регулировать?

Регулировка клапанов

Все операции нужно проводить с максимальным качеством. Чтобы не наделать ошибок в ходе работы, можно проконсультироваться у опытных механиков. Нужно заметить, что правильно отрегулировать клапана получится только в том случае, если температура двигателя не более 15-20 градусов. Если до этого автомобиль использовался и двигатель теплый, то нужно его остудить. Если этого не сделать, то зазор клапана будет больше примерно на 0,1 мм – это очень много.

Инструменты для работы

Для регулировки зазоров понадобится минимальный набор инструментов. Это ключи и отвертка, которая нужна для демонтажа клапанной крышки. Также следует найти пластинчатые щупы для измерений зазоров.

Они продаются в любом автомагазине за 200-300 рублей. Еще понадобится ключ храповика и длинная шлицевая отвертка. Последняя нужна, чтобы определить положение цилиндра.

Это интересно: Как привязать ключ BMW Е39? Пошаговое руководство по привязке

Подготовительные операции

Несмотря на то, что регулировка клапанов двигателя 4216 “Газель” относительно проста, нужно понимать, что процесс очень ответственный. Перед работами по регулировке машину следует тщательно подготовить.

Первым делом автомобиль необходимо зафиксировать. Одному ручному тормозу доверять не стоит. Лучше дополнительно подстраховаться противооткатными упорами. Затем, если двигатель горячий, ему дают остыть. Мотор должен быть полностью холодным.

Перед началом работ необходимо добраться до клапанного механизма. На инжекторных двигателях это сделать относительно просто, а на карбюраторных — сложней.

Для начала необходимо снять воздушный фильтр:

- Первым делом снимают крышку фильтра, затем откручивают крепежные гайки.

- Шланг вакуумного корректора зажигания и патрубок сапуна также снимают.

- Далее от карбюратора отсоединяют тяги – они будут сильно мешать.

- Наконец, отворачивается клапанная крышка.

На этом подготовительные работы окончены и можно переходить непосредственно к регулировке клапанов двигателя 4216 “Газель”.

В какой последовательности настраивать клапана на “Газели”?

Существует строгий порядок регулировки клапанов двигателя 4216 “Газель”. Цилиндры работают в следующим порядке – 1, 2, 4, 3. Если первый находится в положении ВМТ, то можно отрегулировать или измерить зазоры на 1, 2, 4, 6 клапанах. После проворота коленчатого вала на 180 градусов регулируют 3, 5, 7, 8 клапана.

Нормальными считаются зазоры в пределах 0,35-0,4 мм. При этом нужно учитывать, что в первом и четвертом цилиндре зазоры должны быть больше – 0,3-0,35. Практика же показывает, что лучше всего для всех клапанов подходит зазор в 0,35 мм. Специалисты утверждают, что размер зазора не особо влияет на работу двигатели и его ресурс.

Как регулировать?

Регулировка клапанов Газель Некст

На основе двигателя УМЗ 4216 разработан двигатель Эвотек (УМЗ Evotech). Модернизация, в основном, коснулась блока цилиндров, а принцип и конструктивные элементы газораспределительного механизма остались неизменными. Обеспечена автоматическая регулировка тепловых зазоров клапанов с компенсаторами. Двигатель 4216 евотеч, как часто его называют владельцы с установленными гидрокомпенсаторами эксплуатируется на автомобилях Газель Next.

Порядок регулировки ничем не отличается от процедуры обслуживания газораспределительного механизма УМЗ 4216. Исключение только в демонтаже клапанной крышки. Клапанная крышка выполнена из пластика и крепится к головке блока цилиндров десятью болтами (на 4216 крепление крышки осуществляется шестью болтами).

Регулировка без гидрокомпенсаторов

Это интересно: Как заменить задние стойки ВАЗ 2114: пошаговая инструкция

Периодичность регулировки на ДВС рекомендуется проводить каждые 10000 км пробега. Если автомобиль обслуживается постоянно у одного специалиста, регулирующего зазоры, то по его рекомендации интервал пробега между настройкой может быть увеличен до 20000 км.

Влияние зазора на фазу впрыска объясняется скоростью нарастания контакта поверхности кулачка распредвала со стержнем клапана. При меньшем зазоре или его отсутствии скорость увеличивается и клапан открывается и закрывается с некоторым опережением. В случае увеличенного зазора, работа клапана происходит с запаздыванием. Поэтому, когда владелец просит отрегулировать зазор под газ желательно доходчиво ему объяснить принцип газораспределения и регулирование производится также, как и устанавливается зазор под бензин.

Порядок регулирования определен конструкцией двигателя и осуществляется в два приема. Если автомобиль приехал на обслуживание, то необходимо перед началом работ снизить температуру двигателя естественным путем. Для этого достаточно открыть капот моторного отсека, а для ускорения процесса охлаждения установить над двигателем автономный вентилятор, работающий от АКБ автомобиля.

Технологическая схема работ следующая:

- Снять клапанную крышку, осмотреть целостность деталей газораспределительного механизма на предмет механических повреждений.

- Вращением коленчатого вала установить метку в виде риски, расположенной на задающем диске, совмещая с указателем в виде заостренного стержня на передней крышке блока цилиндров. При этом, первый цилиндр находится на такте сжатия.

- Проверить щупом 0,3 мм первый клапан. Щуп должен проходить между скользящей поверхностью коромысла и торцом клапана. При уменьшенном зазоре, если щуп не проходит, необходимо отвернуть контрящую гайку и вращая регулировочный болт увеличить зазор, контролируя его изменение щупом. Интервал зазора первого и восьмого клапана допускается устанавливать от 0,3 до 0,35 мм.

- Проверить щупом 0,35 мм второй клапан. Порядок регулирования осуществляется так же, как и в п.3. Интервал зазоров клапанов со второго по седьмой рекомендуется устанавливать от 0,35 до 0,4 мм.

- Далее проверяется и регулируется четвертый и шестой клапан.

- Повернуть коленчатый вал на 360 градусов до совмещения меток, указанных в п.2.

- Проверить и отрегулировать клапаны в следующей последовательности: восьмой, седьмой, пятый и третий в соответствии с зазорами, указанными в пп.2 и 3.

Технология регулирования клапанов не сложная и ее можно осуществить в два оборота своими руками. Установив метку на коленчатом вале необязательно выворачивать свечи и определять такт сжатия. Учитывая, что клапан находится без компенсатора, достаточно покрутить вокруг оси первую или восьмую штангу. При вращении, например, восьмой штанги и не подвижности первой, начинать регулирование необходимо в соответствии с п.7 вышеуказанной технологической схемы.

Это интересно: Хрустит ШРУС: причины, как определить какая граната хрустит, можно ли ездить и что делать

Правильная регулировка клапанов на двигателе УМЗ 4216 – это залог его успешной работы, в части касающейся тяговой характеристики, ровного холостого хода и снижения расхода топлива.

УМЗ-4216 с гидрокомпенсаторами

Есть мнение, что на двигателях с гидрокомпенсаторами никакая регулировка зазоров клапанов не нужна. Но это не про этот двигатель.

Для настройки вначале откручивают гайку. Затем отворачивают болт, пока гидрокомпенсатор не перестанет давить на него. На впускном клапане делают один оборот винтом, а на выпускных — по два с половиной оборота.

Зачем проводится регулировка клапанов?

Эксплуатация двигателя неизбежно вызывает нарастающую разбалансировку рабочих узлов и деталей. Это происходит как вследствие штатной работы, так и при нарушениях правил эксплуатации дизельных агрегатов. Результатом становятся отклонения в зазорах клапанов от оптимального показателя.

Продолжительная работа двигателя, имеющего признаки неисправности, ускоряет его износ и потенциально грозит более серьезными поломками вплоть до полного выхода агрегата из строя. Перед тем, как отрегулировать зазоры клапанов, следует устранить причины, которые вызвали разбалансировку. В противном случае неисправность проявится вновь в скором времени. Основными причинами являются:

- ранее неправильно проведенная регулировка зазоров и ошибки при затягивании болтов в

- головке цилиндра;

- физический износ или другие поломки в узлах ГРМ;

- использование некачественной охлаждающей жидкости, вызвавшее перегрев двигателя;

- загрязнение воздушного тракта;

- загрязнение моторного масла;

- поломки, связанные с неполным прогоранием топлива;

- чрезмерно долгая работа на высоких оборотах;

- злоупотребление запуском двигателя с помощью эфира.

Яркими признаками того, что двигатель требует немедленного техобслуживания, являются металлический стук в работающем агрегате, повышение расхода топлива и падение мощности агрегата.

Даже если не было ни одного из выше перечисленных происшествий, через каждые 150-200 тыс. км пробега необходимо производить регулировку клапанов просто в профилактических целях.

Читайте также: