Как собирают ламборджини на заводе

Гонка, завод, музей и путешествие на Lamborghini всего за один уик-энд.

Все же мой фаворит – это Murcielago. Не знаю, что конкретно вызывает у меня такие теплые эмоции, но, на мой взгляд, эта машина намного минималистичнее других моделей. Да, суперкары должны выглядеть эффектно, но я не в восторге от большого количества элементов, пусть даже они несут в себе аэродинамическую нагрузку.

Сколько суперкаров делает тракторный завод?

В 1963 году открывается завод в Болонье, из ворот которого выезжает 350GT. И хотя самого промышленника не стало в 1993-м, а компания за это время успела сменить не одного владельца, его дело продолжается. Конечно, это уже не то предприятие, в котором машины собирали молотками, многое автоматизировано, но большинство работ производится руками, а о том, как все начиналось, напоминает только крохотный кусок кирпичного пола. 20% сотрудников – женщины, большинство из которых работают над созданием интерьеров суперкаров.

Причем все строго нормировано, если в пять вечера вы что-то не успели сделать, то все – пора домой, закончите завтра.

В соседнем цехе, куда нас не пустили, трудятся в две смены, чтобы ежедневно выпускать 23 Urus, но по описанию было понятно, что та часть завода больше похожа на производственные конвейеры Audi.

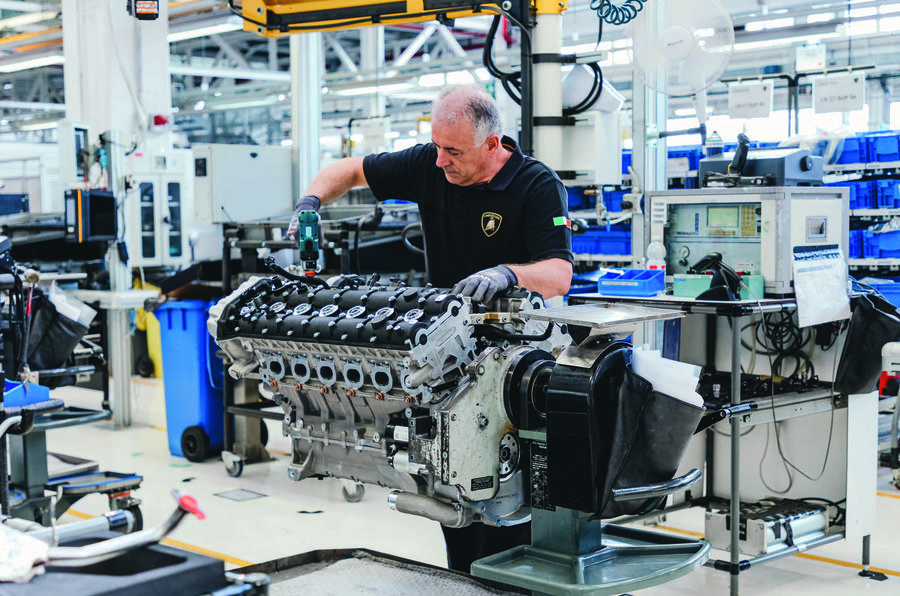

Но все же кое-что уникальное в заводе Lamborghini есть – мы застали первый запуск 12-цилиндрового мотора, о таких вещах в ближайшие десятилетия мы просто забудем.

Марш-бросок из Милана в Римини

Как бы производители суперкаров ни старались делать из них гран-туризмо, нужно признать, что вряд ли у кого-нибудь получится сделать по-настоящему комфортный для дальних поездок автомобиль. Да, у GT, как правило, есть багажник, мягче подвеска, у многих есть настоящие задние сиденья, хотя большинство производителей ограничиваются их имитацией.

Еще о Lamborghini:

EVO или STO?

Если просто взглянуть на цифры, то разница кажется не такой уж большой: базовый Huracan выдавал 610 лошадей, EVO же располагает 640, но, конечно, доработки ограничились не только увеличением мощности.

STO – Super Trofeo Omologata – обладает той же мощностью, но более продуманной аэродинамикой и задним приводом, что делает его опаснее и ощутимо легче вместе с широким применением углеволокна – здесь уже 75% внешних деталей из карбона.

Вообще с весом итальянцы поигрались основательно – помимо облегченных колес, даже лобовое стекло сделали немного тоньше.

Если выкатить обе версии Huracan на гоночный трек и дать порулить новичку, то EVO простит ему больше ошибок и время он покажет лучше. Если же опытный человек окажется за рулем в этих же условиях, то преимуществ в пользу STO будет несоизмеримо больше. Так есть ли смысл покупать EVO для того, чтобы ездить по городу, или STO только для того, чтобы жарить по гоночной трассе?

Мы можем только размышлять об этом, но ответ есть у миллионеров, которые могут себе их позволить. Захочет ли такой человек тратить время на гоночном треке или ему достаточно просто обладать таким автомобилем? Факт заключается в том, что, когда владельцы этих машин встретятся на светофоре, водителю EVO будет комфортнее, а водитель STO – круче. Но если человек купит STO и ни разу на нем не выедет на трек, то будет выглядеть откровенным идиотом. Так что же тут важнее?

Супергиперкар Essenza SCV12

Гоночное такси – частое развлечение на подобных мероприятиях, я катался много раз, но впервые оказался на пассажирском сиденье гоночной машины с тех пор, как сам решил стать гонщиком и получил лицензию. Когда мы вошли в боксы и увидели этих монстров, все, о чем я думал, это как мне хочется выкинуть тестового водителя из-за руля и самому прыгнуть в SCV12.

Essenza SCV12 – это чисто трековый гиперкар, который компания строила только для участия в гонках. Всего будет выпущено 40 таких машин, которые уже нашли своих владельцев, но, что самое интересное, – на ней нельзя ездить по городу, ее бесполезно ставить в гараж своего дома, покупателям для хранения предоставляют места в Сант'Агата-Болоньезе, а за происходящим можно будет следить через специальное мобильное приложение.

Подход к SCV12 чем-то напоминает покупку скаковой породистой лошади, а значит, все они будут использоваться по назначению и участвовать в гонках! Это своего рода элитный клуб для тех, кто хочет не просто владеть Lamborghini.

Настоящие любители скорости оценят этого монстра по достоинству, возможно, это последний подобный автомобиль с настоящим V12! Его мотор выдает рекордные для бренда 830 л.с., ближе всего к нему по этому показателю 819-сильный гибрид Sian.

Super Trofeo World Finals

История Lamborghini в автоспорте весьма интересная: в F1, где царствует их главный конкурент Ferrari, они не прижились – единственная попытка закончилась полным провалом – на 16-ти этапах дебютного и единственного сезона 1991 года пилоты команды смогли квалифицироваться и выйти на старт лишь шесть раз.

А лучшим результатом осталось седьмое место на дебютном гран-при в США. Это был бы неплохой показатель, если не учитывать, что финишировало всего восемь машин, а Никола Ларини уступил победившему Айртону Сенне целых три круга.

Первый европейский сезон Super Trofeo состоялся в 2009 году, в 2012-м появился азиатский чемпионат, годом спустя североамериканский, с 2013 года проводится суперфинал.

В этом году он проходил в Мизано, последний пункт нашего назначения, где в общей сложности 52 спорткара Lamborghini Huracan Super Trofeo Evo сражались за звание чемпиона в двух классах.

Ричард Антинуччи из Dream Racing Motorsport с легкостью в третий раз завоевал титул чемпиона в North America Pro, а вот за титул европейского чемпиона развернулась настоящая борьба.

Кевин Джилардони и Леонардо Пульчини из команды Oregon Team приехали на этап лидерами чемпионата, но едва не утратили позицию из-за отвалившегося в первой гонке колеса. Во второй гонке Пульчини смог реализовать преимущество поул-позиции и оторвался от соперников на шесть секунд, но после смены водителей Джилардони столкнулся со Спинелли, и его машину развернуло, они уступили победу экипажу Круса и Пийла, но это все равно позволило им уехать из Италии чемпионами.

Дорога к заводу ведет довольно узкая, но живописная. Именно здесь Ферруччо Ламборгини купил землю, на которой в 1963 г. построил, по меркам того времени, самый ультрасовременный завод и пригласил для работы бывших инженеров Ferrari – Джанпаоло Даллара и Боба Уоллеса.

С тех пор прошло немало времени, компания переживала свои взлеты и падения. В 1998 г., после присоединения Lamborghini к Audi AG, завод был перестроен, оснащен новым оборудованием, и Lamborghini с новыми силами приступила к разработке и производству самых современных спортивных автомобилей. В 2001 г. появился визит-центр Lamborghini, включающий в себя музей и магазин. В 2004 г. открыт новый дизайн-центр – Centro Stile, по соседству с техническим центром, магазин и музей.

Как не каждая птица долетит до середины Днепра, так и не каждого журналиста пустят в "святая святых" Lamborghini. Для корреспондента AUTO-Consulting сделали исключение.

На заводе поражает стерильная чистота – белые стены, белый линолеум, белые станки, прессы, вакуумные камеры. Здесь автомобиль проходит весь производственный цикл – от голого кузова, до готового авто. Двигатели, все узлы коробок передач (включая самоблокирующиеся дифференциалы), карбоновые монококи для Aventador и Veneno изготавливают здесь же – в отдельных цехах.

И все это делают только вручную. Никаких роботов, автоматов и конвейеров. Каждый автомобиль перекатывают по цеху на индивидуальной тележке.

У специалистов Lamborghini накоплен немаленький опыт в использовании углеткани – тут уже 30 лет работают с пластиком, армированным углеволокном, и занимаются трансферным формованием пластмасс с помощью вакуума. В составе Audi AG с 2007 г. серийная версия модели Gallardo Superleggera оснащалась карбоновым кузовом. Препреги (пропитанную смолой углеткань-полуфабрикат), вручную укладывают в форму, тщательно выстилая ее слой за слоем.

После этого заготовку направляют в вакуумную камеру, а затем в автоклав, где она подвергается разогреву под высоким давлением.

В результате получается готовая деталь – кузовная панель или карбоновая эмблема Lamborghini. Для этого требуется всего 3-4 минуты в печи.

Изготовление двигателя и трансмиссии

Процесс превращения заготовок в детали производится рабочими на станках – в зоне металлообработки заготовки очищают от облоя, сверлят, нарезают резьбу, шлифуют. Некоторые детали (а их меньшинство) приходят сюда уже готовыми, а каждая из них подвергается тщательному ручному измерению.

Так же из отливок и наборов валов появляются и узлы трансмиссии. При чем здесь же собирают и самоблокирующиеся межколесные дифференциалы, которые требуют особо точной сборки.

Обивочный цех

Суперкар сегодня – это не только мощь и мотор, но и роскошь. В обивочном цеху можно видеть обилие всевозможных материалов различных цветов и фуктур, которые используются при производстве автомобилей. По спецификации, согласованной с заказчиком, натуральная кожа для обивки салона проходит сортировку на три уровня качества, обработку и раскрой с помощью автоматизированной машины.

Пластик панелей вручную обтягивается, оклеивается и обшивается кожей. Отделка сидений, приборной панели и деталей салона – все выполняется вручную.

Затем все эти элементы будут установлены внутрь нового автомобиля, ждущего на сборочной линии.

Сборочный цех

Конвейера у Lamborghini нет с самого момента основания завода (робкие попытки наладить конвейерную сборку в конце 60-х не увенчались успехом). Здесь также нет ни одного робота, зато полно рабочих в фирменной черной одежде. Каждый автомобиль собирают на индивидуальном передвижном стапеле, который вручную перекатывают по цеху.

Сначала собирают кузов, потом отправляют его на окраску в окрасочную камеру, затем производят монтаж силового агрегата, подвески, узлов трансмиссии, деталей салона и электрики.

Когда автомобиль собран, на него навешивают колеса, оклеивают передок и задний бампер защитной пленкой и выводят на испытательный пробег. Полигона у Lamborghini в Сант-Агате нет, поэтому маршрут в 120 км проложен по окрестным дорогам.

После возвращения автомобиль попадает в инспекционный участок, где его ставят на подъемник и подвергают тщательному изучению, заменяя дефектные детали и агрегаты. К сожалению, сборку модели Lamborghini Veneno корреспонденту AUTO-Consulting увидеть не удалось.

Дорога к заводу ведет довольно узкая, но живописная. Именно здесь Ферруччо Ламборгини купил землю, на которой в 1963 г. построил, по меркам того времени, самый ультрасовременный завод и пригласил для работы бывших инженеров Ferrari – Джанпаоло Даллара и Боба Уоллеса.

С тех пор прошло немало времени, компания переживала свои взлеты и падения. В 1998 г., после присоединения Lamborghini к Audi AG, завод был перестроен, оснащен новым оборудованием, и Lamborghini с новыми силами приступила к разработке и производству самых современных спортивных автомобилей. В 2001 г. появился визит-центр Lamborghini, включающий в себя музей и магазин. В 2004 г. открыт новый дизайн-центр – Centro Stile, по соседству с техническим центром, магазин и музей.

Как не каждая птица долетит до середины Днепра, так и не каждого журналиста пустят в "святая святых" Lamborghini. Для корреспондента AUTO-Consulting сделали исключение.

На заводе поражает стерильная чистота – белые стены, белый линолеум, белые станки, прессы, вакуумные камеры. Здесь автомобиль проходит весь производственный цикл – от голого кузова, до готового авто. Двигатели, все узлы коробок передач (включая самоблокирующиеся дифференциалы), карбоновые монококи для Aventador и Veneno изготавливают здесь же – в отдельных цехах.

И все это делают только вручную. Никаких роботов, автоматов и конвейеров. Каждый автомобиль перекатывают по цеху на индивидуальной тележке.

У специалистов Lamborghini накоплен немаленький опыт в использовании углеткани – тут уже 30 лет работают с пластиком, армированным углеволокном, и занимаются трансферным формованием пластмасс с помощью вакуума. В составе Audi AG с 2007 г. серийная версия модели Gallardo Superleggera оснащалась карбоновым кузовом. Препреги (пропитанную смолой углеткань-полуфабрикат), вручную укладывают в форму, тщательно выстилая ее слой за слоем.

После этого заготовку направляют в вакуумную камеру, а затем в автоклав, где она подвергается разогреву под высоким давлением.

В результате получается готовая деталь – кузовная панель или карбоновая эмблема Lamborghini. Для этого требуется всего 3-4 минуты в печи.

Изготовление двигателя и трансмиссии

Процесс превращения заготовок в детали производится рабочими на станках – в зоне металлообработки заготовки очищают от облоя, сверлят, нарезают резьбу, шлифуют. Некоторые детали (а их меньшинство) приходят сюда уже готовыми, а каждая из них подвергается тщательному ручному измерению.

Так же из отливок и наборов валов появляются и узлы трансмиссии. При чем здесь же собирают и самоблокирующиеся межколесные дифференциалы, которые требуют особо точной сборки.

Обивочный цех

Суперкар сегодня – это не только мощь и мотор, но и роскошь. В обивочном цеху можно видеть обилие всевозможных материалов различных цветов и фуктур, которые используются при производстве автомобилей. По спецификации, согласованной с заказчиком, натуральная кожа для обивки салона проходит сортировку на три уровня качества, обработку и раскрой с помощью автоматизированной машины.

Пластик панелей вручную обтягивается, оклеивается и обшивается кожей. Отделка сидений, приборной панели и деталей салона – все выполняется вручную.

Затем все эти элементы будут установлены внутрь нового автомобиля, ждущего на сборочной линии.

Сборочный цех

Конвейера у Lamborghini нет с самого момента основания завода (робкие попытки наладить конвейерную сборку в конце 60-х не увенчались успехом). Здесь также нет ни одного робота, зато полно рабочих в фирменной черной одежде. Каждый автомобиль собирают на индивидуальном передвижном стапеле, который вручную перекатывают по цеху.

Сначала собирают кузов, потом отправляют его на окраску в окрасочную камеру, затем производят монтаж силового агрегата, подвески, узлов трансмиссии, деталей салона и электрики.

Когда автомобиль собран, на него навешивают колеса, оклеивают передок и задний бампер защитной пленкой и выводят на испытательный пробег. Полигона у Lamborghini в Сант-Агате нет, поэтому маршрут в 120 км проложен по окрестным дорогам.

После возвращения автомобиль попадает в инспекционный участок, где его ставят на подъемник и подвергают тщательному изучению, заменяя дефектные детали и агрегаты. К сожалению, сборку модели Lamborghini Veneno корреспонденту AUTO-Consulting увидеть не удалось.

Дорога к заводу ведет довольно узкая, но живописная. Именно здесь Ферруччо Ламборгини купил землю, на которой в 1963 г. построил, по меркам того времени, самый ультрасовременный завод и пригласил для работы бывших инженеров Ferrari – Джанпаоло Даллара и Боба Уоллеса.

С тех пор прошло немало времени, компания переживала свои взлеты и падения. В 1998 г., после присоединения Lamborghini к Audi AG, завод был перестроен, оснащен новым оборудованием, и Lamborghini с новыми силами приступила к разработке и производству самых современных спортивных автомобилей. В 2001 г. появился визит-центр Lamborghini, включающий в себя музей и магазин. В 2004 г. открыт новый дизайн-центр – Centro Stile, по соседству с техническим центром, магазин и музей.

Как не каждая птица долетит до середины Днепра, так и не каждого журналиста пустят в "святая святых" Lamborghini. Для корреспондента AUTO-Consulting сделали исключение.

На заводе поражает стерильная чистота – белые стены, белый линолеум, белые станки, прессы, вакуумные камеры. Здесь автомобиль проходит весь производственный цикл – от голого кузова, до готового авто. Двигатели, все узлы коробок передач (включая самоблокирующиеся дифференциалы), карбоновые монококи для Aventador и Veneno изготавливают здесь же – в отдельных цехах.

И все это делают только вручную. Никаких роботов, автоматов и конвейеров. Каждый автомобиль перекатывают по цеху на индивидуальной тележке.

У специалистов Lamborghini накоплен немаленький опыт в использовании углеткани – тут уже 30 лет работают с пластиком, армированным углеволокном, и занимаются трансферным формованием пластмасс с помощью вакуума. В составе Audi AG с 2007 г. серийная версия модели Gallardo Superleggera оснащалась карбоновым кузовом. Препреги (пропитанную смолой углеткань-полуфабрикат), вручную укладывают в форму, тщательно выстилая ее слой за слоем.

После этого заготовку направляют в вакуумную камеру, а затем в автоклав, где она подвергается разогреву под высоким давлением.

В результате получается готовая деталь – кузовная панель или карбоновая эмблема Lamborghini. Для этого требуется всего 3-4 минуты в печи.

Изготовление двигателя и трансмиссии

Процесс превращения заготовок в детали производится рабочими на станках – в зоне металлообработки заготовки очищают от облоя, сверлят, нарезают резьбу, шлифуют. Некоторые детали (а их меньшинство) приходят сюда уже готовыми, а каждая из них подвергается тщательному ручному измерению.

Так же из отливок и наборов валов появляются и узлы трансмиссии. При чем здесь же собирают и самоблокирующиеся межколесные дифференциалы, которые требуют особо точной сборки.

Обивочный цех

Суперкар сегодня – это не только мощь и мотор, но и роскошь. В обивочном цеху можно видеть обилие всевозможных материалов различных цветов и фуктур, которые используются при производстве автомобилей. По спецификации, согласованной с заказчиком, натуральная кожа для обивки салона проходит сортировку на три уровня качества, обработку и раскрой с помощью автоматизированной машины.

Пластик панелей вручную обтягивается, оклеивается и обшивается кожей. Отделка сидений, приборной панели и деталей салона – все выполняется вручную.

Затем все эти элементы будут установлены внутрь нового автомобиля, ждущего на сборочной линии.

Сборочный цех

Конвейера у Lamborghini нет с самого момента основания завода (робкие попытки наладить конвейерную сборку в конце 60-х не увенчались успехом). Здесь также нет ни одного робота, зато полно рабочих в фирменной черной одежде. Каждый автомобиль собирают на индивидуальном передвижном стапеле, который вручную перекатывают по цеху.

Сначала собирают кузов, потом отправляют его на окраску в окрасочную камеру, затем производят монтаж силового агрегата, подвески, узлов трансмиссии, деталей салона и электрики.

Когда автомобиль собран, на него навешивают колеса, оклеивают передок и задний бампер защитной пленкой и выводят на испытательный пробег. Полигона у Lamborghini в Сант-Агате нет, поэтому маршрут в 120 км проложен по окрестным дорогам.

После возвращения автомобиль попадает в инспекционный участок, где его ставят на подъемник и подвергают тщательному изучению, заменяя дефектные детали и агрегаты. К сожалению, сборку модели Lamborghini Veneno корреспонденту AUTO-Consulting увидеть не удалось.

Роза, лайм, фуксия, бирюза, сверкающий апельсин, бронза, все в матовой и глянцевой отделке: это место всегда было таким поразительно ярким? Я говорю о фабрике Lamborghini в Сант-Агате, с конвейера которой сейчас сходят три основные модели.

Чтобы удовлетворить спрос, производство работает непрерывно 12 часов в день, хотя тихая, сфокусированная атмосфера в здании скажет вам больше, чем цифры. Еще одна деталь, которая выделяется, - это демографический состав рабочей силы, который в случае с Urus является очень молодым. Мне сказали, что Lamborghini набирает стажеров из колледжей в регионе, и почти все продолжают работать на полную занятость, которая, по-видимому, требует значительных умений.

Фабрике Lamborghini

Конечно, нетрудно представить, что эти молодые люди захотят однажды поработать над историческими линейками, которые подарила нам Miura. Эти увлекательные 200-метровые подиумы пристроены к главному зданию. Здесь они медленно готовят около 13-ти Huracán и только четыре или пять Aventador ежедневно. Как и в цехе сборки Urus, здесь много естественного света, но потолки ниже, темп медленнее, а атмосфера немного более интимная. В конце концов, они создают одни из самых ярких игрушек, которые только можно себе представить, для самых требовательных людей.

Разработанный совместно с Audi, V10 для Huracán прибывает в Италию, родившись в Дьере, Венгрия, но 430-килограммовый 6-литровый V12 для Aventador поставляется прямиком из Сант-Агаты. Огромные блоки сидят на стойках, а в руках в перчатках татуированных работников блестят сверкающие поршни. А теперь представьте, как вы опускаете 659 л.с. в грудь Aventador SVJ, чья оболочка из углеродного волокна прибыла к вам из другого цеха, где ее дизайн создавала компания под названием Imperiale.

Lamborghini в Сант-Агате

Далее экскурсия приводит нас к Марио Фасанетто. Мы встречаемся с главным испытателем Lamborghini, преемником Валентино Бальбони, по дороге из столовой после обеда. Чистая случайность, но показательная. Не только потому, что человек, похожий на Фасанетто, слоняющийся в столовой, свидетельствует о том, что культура компании поддерживает ее реальность, но и из-за того, что он представляет, какой должна быть компания Lamborghini.

Главный испытатель Lamborghini

Lamborghini

Это человек, который действительно понимает это, и сейчас признание былых ошибок важнее, чем когда-либо. Urus поднял рентабельность и довел оценку компании до 11 миллиардов долларов, но славные безнаддувные двигатели продолжают бороться за свою жизнь. И пока Huracán Performante демонстрирует подарки, которые компания может дать тем, кто действительно заботится о вождении, обновленный Evo в некотором экспериментальном смысле упраздняет сложную электронику шасси в ущерб динамике. Построение быстрых, мощных и по-настоящему увлекательных автомобилей станет намного сложнее, потому что решение оставить на полках технологии, которые могут сделать ваш продукт еще более быстрым и более востребованным, но в конечном итоге менее интересным в плане вождения, требует мужества. Я только надеюсь, что основные продукты – суперкары, конечно же, – смогут выдержать достаточно изменений, чтобы соответствовать и моде, и приятному вождению.

Фабрика Lamborghini

Lamborghini впервые вышел на Нюрбургринг во время разработки Diablo GT 1999 года, но недавно усилил свое присутствие, устроив засаду Porsche с рекордными кругами продолжительностью менее семи минут сначала для Huracán Performante, а затем для Aventador SVJ. Одна из целей – убедить скептически настроенных владельцев 911 GT3 в том, что такие автомобили, как новый Huracán Evo, могут демонстрировать ту же динамичность, что и Porsche.

Читайте также: