Чем открутить гбц тойота

Здравствуйте! Подскажите пожалуйста, если кто встречался с такой проблемой. Дело в том, что я решил поменять кольца на 5А ФЕ, и когда отжимал головку, срезал грани на одном выпускном болте. Что делать? Надо его как то выкрутить.

bonie

Особый статус

рассверливать головку (болта)

потом снимать ГБЦ

после этого зажимать болт и выкручивать его оттуда

всё просто

speedxaker

Королловод

рассверливать головку (болта)

потом снимать ГБЦ

после этого зажимать болт и выкручивать его оттуда

всё просто

Guest

speedxaker

Королловод

Guest

сверлом чуть более диаметра болта, но сначала просверлиться тонким, толстым рассверливать. Сверлить строго по оси ,очень аккуратно. Сверло должно быть рассчитано на твёрдый металл, в том числе угол заточки.

Покоцать головку вполне вероятно, разумеется. Но об том надо задумываться ещё до откручивания болтов. ;-)

speedxaker

Королловод

speedxaker

Королловод

С болтами я разобрался, буду высвеливать, или специальным ключиком откручу (Слава богу я не налыса слизал грани), я же обычной головкой в виде звездочки откручивал, 2 болта нормально открутились, а на 3 произошла вот такая проблема. Сейчас меня интересует следущее: Я открутил 2 болта по центру, и один с лева (в шахматном порядке откручивал). А остальные 7 болтов не открутил (не успел) Может ли сейчас повести головку если середина отжата, и чуть чуть с лева болт отдат?

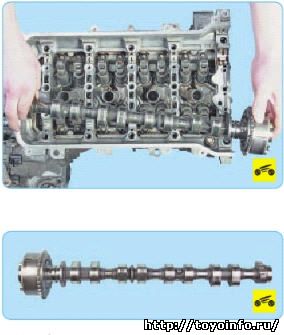

Итак начнем наш фотоотчет. Сразу предупреждаю. Полез в двигатель сам. Так как считаю что руки у меня не из жопы. Думаю справлюсь. И вот еще что – очень жду советов от вас и помощи. Так как опыт не особый имею.

Замена прокладки ГБЦ Тойота Королла

Отдельное внимание следует уделить прокладке ГБЦ и её замене. От того, насколько качественно она будет установлена, зависит срок службы всего мотора.

В обязательном порядке приобретается только новая, оригинальная. Поверхность соприкосновения обрабатывается, очищается от наслоений. Наносится тонкий слой герметика.

При выборе прокладок лучше отдавать предпочтение армированному парониту с тонкой металлической пластиной.

День первый

Приехал в гараж. Подготовил гараж для ремонта авто и загнал его туда. Собственно автомобиль,перед капиталкой желательно помыть двигатель. Последовательность действий меня не интересовала. Желание было одно – снять ГБЦ! Вот и снимал тупо все что к ней прикреплялось. Снимаем крышку с проводами распределителя зажигания. Снимаем воздушный фильтр и все примамбасы к нему, чтобы не мешали. Далее, снимаем сам распределитель зажигания, предварительно нанеся метки. Конечно слабо верится – что попаду с зажиганием при сборке, но все же… Надфилем нанес метки и снял эту балду.По книжке написанно – снять уплот. кольцо. Нафига? Его там просто небыло.

Далее, самая жопа! Снимаем все ремни – Генератора, Гидроусилителя (подробности позже), ГРМ.

Для начала генератор. Там нет ничего сложного. Ослабляем болт натяжителя, двигаем генератор и скидываем ремень.

А потом я начал мучаться с ремнем гидроусилителя. Надоел он мне и я решил отдохнуть немного от него и слить ОЖ. Вот собсно краник в радиаторе через который я сливал.Сливать из БЛОКА я не стал, после снятия патрубков термостата – вылилось еще грам 500 ОЖ. Да и фиг с ней.

Потом решил снять крышку ремня ГРМ, намучался с нижними болтами – открутил верхние два – легко. А вот с нижними пришлось повозиться.

Сняли крышку, и видим что ремень ГРМ срочно требует замены.

Теперь, судя по “книжке” нужно снять корпус термостата, предварительно отсоеденив все патрубки .

А вот и сам корпус термостата с побитой прокладкой.

Ну теперь принимаем решение снять выпускной коллектор. Для начла забрызгиваем все WDшкой для того чтобы откисли гайки.

Пока гайки откисают решил снять крышку ГБЦ. Ну потом и открутил все гайки выпускного коллектора. Кстати гайки все открутились легко.

Далее решил снять топливную рампу с форсункаим. Открутил все что ей мешало сняться и вытащил ее.

Продолжаем освобождение ГБЦ для снятия. Теперь откручиваем болты и гайки впускного коллектора и отводим его от ГБЦ. Снимать полностью я его пока не стал. Снятию ГБЦ он мне не мешал. Ну а там посмотрим.

Сняли наконец то ремень ГРМ. И вот теперь самое интересное – снятие гидроусилителя. Нужно открутиь все 4 болта которые крепят его к ГБЦ (т.е. его кронштейн) Но нужно предварительно ослабить его и снять ремень. Снял снизу защиту (пластиковую) и ослабил, подлезать очень сложно. Но при наличии хорошего инструмента вполне легко.

Да больше ничего не мешает (кроме выпускного коллектора) для того чтобы снять ГБЦ. Зарание купил такую спец-головку для выкручивания болтов ГБЦ, 12-ти гранная звездочка на 10мм. Не ругайте люди! На 9мм. нету у нас в городе. Смотрели на меня как на дебила. Я спокойно открутил ей, забивая ее легкими удароми киянки и вот еще проблема – она короткая. И я ей не смог подлезть.

Пришлось выбить ее из штатного крепления к головке. Выбил, решил крутить ее просто маленькой головой на 10.

Выкрутил, повезло, может назад их и закручу. Там посмотрим. Кстати, предварительно снял распредвалы. Пометив все, откуда и что откручивал.

Отрутили выпускной коллектор и сняли ГБЦ.

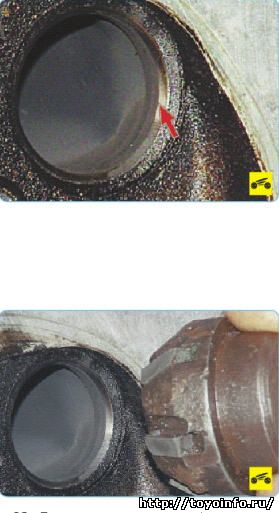

Ну и сама голова. Тут конечно “кака”.

Крупнее.

По поводу цилиндров – пока ничего не ясно. Хона нет явно!. Будем разбирать дальше…

Лезим под машину снимать поддон картера. Мешает приемная труба?! Не беда! Тупо снимаем ее с резинок, она падает в низ и нет проблем.

Сняли! Ну и грязно же там…

Теперь мешает масло-приемник. Нужно его снять – просто откручиваем три болта на 10 и снимаем.

Ну вот и сам поршень. Ничего критичного я не увидел. Не особого нагара, кокса и тому подобного.

А вот они в куче. Все положил на картонку и все подписал.

Вот и цилиндры. Хона нет. Есть, на палец, есть на ноготь ребро от рабочей зоны к не рабочей и все. Задиров и прочих “сюрпризов” нет . Будем мерить их и думать – что делать с ними дальше…

Вот самое что интересное! Вставил старое кольцо в горшок и проталкнул его поршнем. Вставлял (1-ое компресионное) Замок теплового зазора в кольце составил 2.3мм.

Далее день подходил к концу и я решил немного повозиться с головкой. Почистить ее. Вытащил стаканчики с регулировочными шайбами, предварительно подписав их маркером и понеслась…

Вот такую насадку прикупил ранее и вставил ее в дрель.

Погнали шуршать. Ну вот собственно и все на сегодня. Завтра будет продолжение. Буду все отмывать и дифектовать.

- Замена задней ступицы Mazda 6 (мая 23, 2014)

- Установка защиты двигателя Motodor на Хонда Партнер (марта 06, 2014)

- Замена задней ступицы на Хонда партнер передний привод (Апр 04, 2013)

- Замена масла ATF Z1 в АКПП Хонды партнер (Дек 11, 2011)

- Снятие стартера на Хонде Партнер двигатель D15B (Ноя 21, 2011)

Причины и признаки поломки ГБЦ Тойота Королла

Характерные признаки встречаются следующие:

- внезапное повышение потребления топлива;

- трудности с запуском двигателя;

- нестабильная работа на холостом ходу;

- снижение мощности;

- в расширительном бачке автомобиля систематическая нехватка антифриза;

- компрессия в цилиндрах на минимальном уровне или ниже границы допустимой отметки.

Частые причины поломок таковы:

1. Крышка головки цилиндров

2. Прокладка крышки

3. Крышка подшипника распроеделительного вала

4. Компенсационная шайба

5. Толкатель клапана

6. Сухари клапана

7. Чашка пружины клапана

8. Пружина клапана

9. Маслоотражательный колпачок стержня клапана

10. Упор пружины клапана

11. Направляющая клапана

12. Распределительный вал

13. Болт головки цилиндров

14. Головка цилиндров

15. Уплотняющая встака

16. Штуцер подключения головки цилиндров

17. Прокладка головки цилиндров

Ниже приводится описание снятия и установки головки цилиндров без снятия двигателя.

12. Поднимите головку цилиндров со штифтов в головке цилиндров и поставьте ее на верстак. Крепко засевшая головка цилиндров может быть отделена от блока цилиндров с помощью отвертки, вставленной между головкой цилиндров и выступом блока цилиндров. Не повредите при этом головку цилиндров. Удалите следы старого уплотнения. Не допускайте попадания остатков старой прокладки в блок цилиндров.

Видео про "Снятие головки цилиндров" для Toyota Corolla

Toyota Corolla. 4AFE. Замена прокладки ГБЦ. Замена прокладки ГБЦ 1ZR-FE, Toyota Auris Замена прокладки ГБЦ corolla 4EFE

- упало давление в системе смазки двигателя. Причиной этой неисправности часто бывает повышенный износ шеек распределительного вала и гнезд подшипников распределительного вала в головке блока цилиндров. При износе гнезд заменяют головку блока в сборе, так как гнезда выполнены непосредственно в ее корпусе;

- стук клапанов, не устраняемый регулировкой зазоров в механизме привода клапанов. Может возникать из-за повышенного износа кулачков распределительного вала вследствие применения низкокачественного моторного масла или повреждения масляного фильтра.

Работа по замене распределительного вала показана на примере двигателя 1ZR-FE. Замену валов на двигателях 1NR-FE и 4ZZ-FE проводите аналогично

2. Снимите брызговики двигателя

3. Снимите ремень привода вспомогательных агрегатов

4. Снимите двигатель

5. Снимите крышку головки блока цилиндров

6. Снимите цепь привода газораспределительного механизма

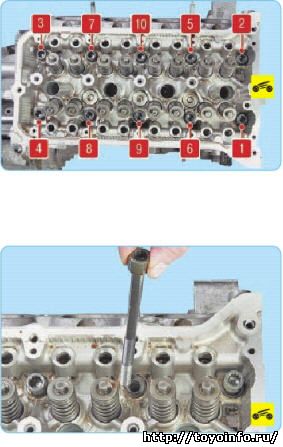

7. Ослабьте в указанном порядке затяжку двадцати пяти болтов крышек подшипников распределительных валов и выверните болты.

8. Снимите крышки подшипников распределительных валов.

9. Снимите распределительные валы впускных.

10. . и выпускных клапанов.

11. Осмотрите распределительный вал. Поверхности опорных шеек и кулачков должны быть хорошо отполированы и без повреждений. На рабочих поверхностях шеек не допускаются задирь, забоины, царапины, наволакивание алюминия от гнезд подшипников в голозке блока. Если на рабочих поверхностях кулачков обнаружены следы заеданий, перегрева, глубокие риски или износ в виде огранки, а также равномерный износ свыше 0,5 мм, замените вал.

Шлифовка кулачков распределительного вала для устранения ступенчатого износа запрещена, так как при изменении размеров профиля кулачков будут нарушены фазы газораспределения.

12. В мастерских, оборудованных специальными инструментами и приспособлениями, можно проверить радиальное биение шеек распределительных валов. При биении более 0,02 мм замените вал, так как его правка не допускается.

При установке нового распределительного вала рекомендуем заменить коромысла клапанов новыми. Перед первым пуском двигателя и для улучшения условий приработки рекомендуем добавить в моторное масло противозадирную антифрикционную присадку.

13. Установите распределительные валы в головку блока и все снятые детали в порядке, обратном снятию.

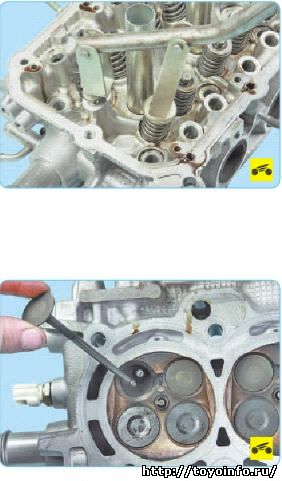

Если необходим ремонт головки блока цилиндров двигателя, снимите ее. В большинстве случаев ремонт головки блока цилиндров заключается в притирке или замене клапанов и их направляющих втулок, замене или шлифовке седел клапанов. Причем для выполнения работ, связанных с ремонтом направляющих втулок клапанов и седел, требуются специальные инструменты и оборудование, поэтому эти работы нужно выполнять

в специализированном сервисе. При таких неисправностях, как нарушение герметичности каналов рубашки системы охлаждения и коробление привалочной поверхности к блоку цилиндров, головку блока заменяют.

Процедура разборки, ремонта и сборки головки блока цилиндров показана на примере двигателя 1ZR-FE. Разборку, ремонт и сборку головки блока цилиндров двигателей 1NR-FE и 4ZZ-FE проводите аналогично.

2. Снимите брызговики двигателя

3. Снимите ремень привода вспомогательных агрегатов

4. Снимите двигатель

5. Снимите впускную трубу

6. Снимите крышку головки блока цилиндров

7. Снимите выпускной коллектор

8. Снимите цепь привода газораспределительного механизма

9. Снимите распределительные валы газораспределительного механизма и выверните два болта

10. Снимите нажимные рычаги клапанов

11. Извлеките гидрокомпенсаторы.

На двигателе 4ZZ-FE снимите толкатели клапанов

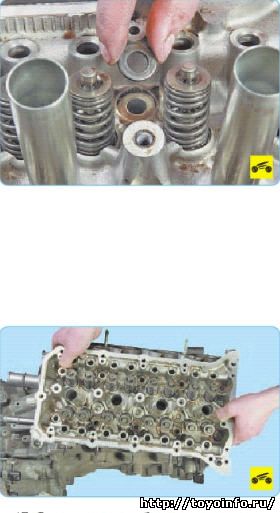

12. Подденьте отверткой.

13. . и снимите постель распределительных валов газораспределительного механизма.

14. Ослабьте в указанном порядке затяжку десяти болтов крепления головки блока цилиндров..

15. . окончательно выверните болты крепления головки, выньте их.

16. . и снимите установленные под болтами шайбами

Болты крепления головки блока обязательно замените новыми. Повторное использование не допускается.

17. Снимите Головку блока цилиндров

18. Установите приспособление для сжатия пружин клапанов, сожмите пруж/ны, снимите сухари, тарелки пружин, пружины

19. . и извлеките клапаны из направляющих втулок.

20. Удалите смолистые отложения с верхней поверхности головки и из впускных каналов. Их можно размягчить и смыть керосином или дизельным топливом.

21. Очистите от нагара камеры сгорания и выпускные каналы. Удаляйте нагар круглой металлической щеткой, установленной в патрон электродрели.

Предварительно размочите нагар керосином. Соблюдайте осторожность: избегайте вдыхать пыль, образующуюся при чистке камер сгорания. Для предотвращения образования пыли периодически смачивайте нагар керосином.

22. Очистите внутренние поверхности направляющих втулок клапанов тонкой цилиндрической кисточкой из медной проволоки, зажатой в патрон электродрели.

23. Удалите с поверхности прилегания головки к блоку цилиндров пригоревшие остатки уплотнительной прокладки.

Запрещается очищать привалочную поверхность головки блока металлическими щетками или наждачной бумагой. Пользуйтесь лопаткой из твердого дерева или пластмассы, предварительно размягчив остатки прокладки растворителем.

24. После очистки осмотрите головку блока, чтобы не допустить ее эксплуатацию с повреждениями резьбовых отверстий, трещинами (особенно между седлами клапанов и в выпускных каналах), коррозией, включениями инородных материалов, раковинами и свищами.

25. Проверьте с помощью щупа и металлической линейки, установленной на ребро, плоскостность поверхности прилегания головки к блоку в продольном и поперечном направлениях, а также по диагоналям. Если зазор между ребром линейки и поверхностью головки превышает 0,05 мм, замените головку.

26. Очистите от остатков прокладок и нагара поверхности фланцев головки для установки впускной трубы и выпускного коллектора.

27. Проверьте наличие деформации фланцев крепления впускной трубы и вьпускюго коллектора, деформированную головку замените.

28. Поврежденные резьбовые отверстия отремонтируйте прогонкой резьбы метчиками или установкой ремонтной втулки (ввертыша).

29. Определите износ направляющих втулок клапанов, измерив внутренний диаметр отверстия втулки, диаметр стержня клапана и по разности этих размеров определив зазор. Предельно допустимый зазор при износе для впускных клапанов составляет 0,10 мм, для выпускных - 0,15 мм.

30. Если зазор остается больше предельно допустимого значения и при установке новых клапанов, замените направляющие втулки. Заменяйте направляющие втулки в специализированной мастерской, располагающей соответствующими инструментами и оборудованием.

31. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и других дефектов. Седла клапанов можно заменить в специализированной мастерской.

32. Более значительные дефекты седел клапанов устраняют шлифовкой. Седла необходимо шлифовать в специализированной мастерской, так как для этого требуются специальные инструменты и оборудование. Если не удается устранить значительные дефекты седел шлифовкой, замените седла.

33. Удалите нагар с клапанов и осмотрите их. Деформация стержня 3 (рис. 5.7) клапана и трещины на его тарелке 2 не допускаются. При наличии повреждений замените клапан. Проверьте, не слишком ли изношена и не повреждена ли рабочая фаска 1. Допускается шлифовка рабочей фаски клапанов (в ремонтных мастерских, располагающих соответствующим оборудованием). После шлифовки толщина цилиндрической части тарелки должна быть не менее 0,5 мм и не более 1,01 мм.

Чтобы на стержнях клапанов не образовались риски, не очищайте их проволочными щетками и металлическими скребками.

34. Проверьте концентричность расположения тарелки клапана и седла: нанесите на фаску головки клапана тонкий слой краски, вставьте его в направляющую втулку и, слегка прижав к седлу, пооверните. По следам краски на фаске седла можно судить о концентричности расположения клапана и седла.

Клапан: 1 - фаска; 2 - тарелка; 3 - стержень; 4 - проточка

35. Проверьте состояние проточек стержня клапана под сухари. При обнаружении следов выкрашивания кромок проточек и износа цилиндрической части замените клапан.

36. Маслосъемные колпачки замените независимо от их состояния.

37. Осмотрите пружины клапанов. Трещины и снижение упругости пружин не допускаются. Номинальная длина пружины в свободном состоянии - 53,88 мм

38. Проверьте состояние тарелок пружин. Замените тарелки со значительным износом опорных канавок под пружины.

39. Установите все снятые детали и узлы головки блока цилиндров в последовательности, обратной снятию.

40. Прокладки головки блока цилиндров, впускной трубы и выпускного коллектора всегда заменяйте новыми, так как снятые с двигателя даже внешне не поврежденные прокладки могут оказаться сильно обжатыми и не обеспечат герметичности уплотнения.

Читайте также: