Устройство стартер генератора тепловоза 2тэ116

Стартер-генератор - это электрическая машина постоянного тока, предназначенная для работы в двух режимах:

стартерном (кратковременном) - в качестве электродвигателя постоянного тока последовательного возбуждения, осуществляющего вращение вала дизеля во время пуска;

генераторном (продолжительном) - в качестве вспомогательного генератора постоянного тока независимого возбуждения, обеспечивающего питание электрических цепей управления, электродвигателей собственных нужд постоянного тока, освещения и заряда аккумуляторной батареи.

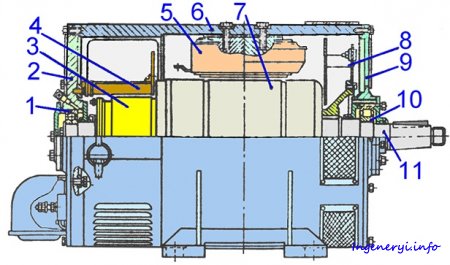

Стартер-генератор применяется на тепловозах с тяговой электропередачей переменно-постоянного тока (2ТЭ116, 2ТЭ121, ТЭП70). На рис. 11.7 представлен стартер-генератор, состоящий из станины, подшипниковых щитов, главных и добавочных полюсов, якоря и подшипников.

Станина 6 стартер-генератора цилиндрической формы; снизу к ней приварены лапы для крепления к станине тягового генератора; сбоку приварены проушины для транспортировки. К станине крепятся четыре главных 5 и четыре добавочных 8 полюса. Сердечник главного полюса набран из пластин электротехнической стали. Сердечник добавочного полюса цельнолитой, его обмотка соединена последовательно с якорем.

К торцам станины крепятся передние 2 и задние 10 подшипниковые щиты. В гнездо переднего подшипникового щита устанавливается шарикоподшипник 1, заднего - роликоподшипник 11. К пе-

реднему подшипниковому щиту крепится траверса 4, а к ней - щеткодержатели со щетками типа ЭГ-4.

Якорь 7 состоит из вала 12, сердечника, обмотки и коллектора арочного типа 3. Сердечник якоря фиксируется на валу шпонкой, а от смещения удерживается с одной стороны корпусом обмотко-держателя, а с другой - корпусом коллектора. Обмотка якоря удерживается в пазах проволочными бандажами. Концы секций обмотки впаиваются в петушки коллекторных пластин.

Охлаждение стартер-генератора (самовентиляция) осуществляется вентилятором 9, изготовленным из стали.

Цели урока:изучить назначение и устройство стартер-генератор тепловоза 2ТЭ116, техническая характеристика.

Оборудование урока:

План урока

I. Организационный момент.

II Изучение нового материала:назначение и устройство стартер-генератора, его техническая характеристика.

Работа над новым теоретическим материалом

Стартер-генератор тепловоза 2ТЭ116

Одним коническим концом вала стартер-генератор постоянно соединен с дизелем.

Технические данные стартер-генератора

Режим работы кратковременный продолжительностью, с, не более. 7

Допускается трехкратный пуск с интервалами между включениями, с. 20—30

Перерыв между трехкратными пусками, мни. 10—15

В режиме прокрутки при п = 330 об/мин и напряжении 60 В ток, А, не более. 800

Момент прокрутки, не менее, кгс-м. 86

В режиме трогания максимальное значение тока, А, не более. 1600

Момент трогания, кгс-м, не менее. 152

Возбуждение в стартерном режиме. последова тельное

Режим работы. длительный

Напряжение возбуждения, В. 90

Ток возбуждения, А. 7,6

Напряжение, В. 110

Частота вращения, об/мии. 1150/3300

Предназначен для работы в двух режимах: стартерном – в качестве электродвигателя последовательного возбуждения с питанием от аккумуляторной батареи при пуске дизеля и в генераторном в качестве вспомогательного генератора с независимым возбуждением, осуществляющего питание электрических цепей управления и электродвигателей постоянного тока собственных нужд; освещения и заряда аккумуляторной батареи тепловоза при напряжении 110±3В.

|

Рис. 11 – Стартер-генератор

1 – подшипник; 2 – передний подшипниковый щит; 3 – коллектор; 4 – траверса; 5 – катушка полюса; 6 - магнитная система; 7 – якорь; 8 – вентилятор; 9 – задний подшипниковый щит; 10 – подшипник; 11 – вал.

Стартер–генератор выполнен в горизонтальном защищенном исполнении с самовентиляцией и через упругую муфту связан с распределительным редуктором дизеля. На круглой стальной станине укреплены четыре главных и четыре добавочных полюса с катушками возбуждения, составляющие в совокупности магнитную систему возбуждения стартер – генератора.

К торцевым сторонам станины крепят задний и передний подшипниковые щиты. Якорь установлен в двух подшипниках: со стороны коллектора –шариковый, со стороны привода – роликовый.

Стартер–генератор к станине тягового генератора крепят четырьмя болтами.

Вопросы для самопроверки:

2. Как и к чему крепится стартер -генератор?

3. Из каких основных частей состоит стартер-генератор?

4. Каким напряжением питает потребителей электроэнергии стартер-генератор?

5.Какой марки стартер-генераторы применяются на тепловозе 2ТЭ116?

IV. Домашнее задание:

1.С.П.ФилоновТепловоз 2ТЭ116, М.Транспорт ,1985. 328с.;

2. А. Пойда Тепловозы. Механическое оборудование, устройство и ремонт, М.,

Транспорт, Г1988г.;

3.Бородин Электрическое оборудование тепловозов, М.Транспорт 1988г.

Включите пожалуйста JavaScript

КОНСТРУКЦИЯ И РЕМОНТ ТЕПЛОВОЗА 2ТЭ116

Глава 1. Кузов тепловоза

- 1.1. Общие сведения

- 1.2. Главная рама

- 1.3. Дроссель на выхлопе генератора

- 1.4. Кабина машиниста

- 1.5. Установка для обмыва лобовых стекол

- 1.6. Проставка

- 1.7. Кузов над двигателем

- 1.8. Охлаждающее устройство тепловоза

- 1.9. Зачехление жалюзи охлаждающего устройства

- 1.10. Крыша

- Вопросы самопроверки

Глава 2. Автосцепное устройство

- 2.1. Автосцепное устройство

- 2.2. Автосцепка СА-3

- 2.3. Сцепление автосцепок

- 2.4. Расцепление автосцепок

- 2.5. Поглощающий аппарат

- 2.6. Работа поглощающего аппарата

- Вопросы самопроверки

Глава 3. Тележка тепловоза

- 3.1. Конструктивные особенности тележки

- Вопросы самопроверки

- 3.2. Рама тележки

- Вопросы самопроверки

- 3.3. Рессорное подвешивание

- 3.4. Пружинный комплект

- 3.5. Фрикционный гаситель колебаний

- Вопросы самопроверки

- 3.6. Опорно-возвращающее устройство

- 3.7. Шкворневой узел

- Вопросы самопроверки

- 3.8. Колесная пара

- 3.9. Букса

- 3.10. Поводок буксы

- Вопросы самопроверки

- 3.11. Колесно-моторный блок

- 3.12. Моторно-осевые подшипники

- 3.13. Циркуляционная система смазывания

- 3.14. Тяговый редуктор

- 3.15. Подвешивание ТЭД

- Вопросы самопроверки

- 3.16. Рычажная передача тормоза тележки

- 3.17. Схема рычажной передачи тормоза

- Вопросы самопроверки

Конструкция и ремонт тепловоза 2ТЭ116

Глава 4. Ремонт механического оборудования

- 4.1. Кузов тепловоза

- 4.1.1. Ремонт кузова тепловоза

- 4.1.2. Ремонт рамы тепловоза

- Вопросы самопроверки

- 4.2.1. Выкатка тележки

- 4.2.2. Разборка тележки

- 4.2.3. Одиночная выкатка колесных пар

- Вопросы самопроверки

- 4.2.4. Ремонт шкворневого узла

- 4.2.5. Разборка и ремонт опорно-возвращающего устройства

- 4.2.6. Сборка и установка опорно-возвращающего устройства

- 4.2.7. Ремонт клиновидных пазов под валики буксовых поводков

- Вопросы самопроверки

- 4.2.8. Ремонт рессорного подвешивания

- 4.2.9. Сборка фрикционного гасителя колебаний

- Вопросы самопроверки

- 4.2.10. Ревизия и ремонт букс

- Вопросы самопроверки

- 4.2.11. Разборка и ремонт колесно-моторного блока

- 4.2.12. Ремонт зубчатой передачи

- 4.2.13. Сборка колесно-моторного блока

- Вопросы самопроверки

- 4.2.14. Неисправности, с которыми колесные пары не допускаются к эксплуатации

- 4.2.15. Осмотр и освидетельствование колесных пар

- 4.2.16. Ремонт колесных пар

- Вопросы самопроверки

- 4.3.1. Основные неисправности и уход за автосцепкой

- 4.3.2. Ремонт автосцепки

- 4.3.3. Сборка и установка ударно-тягового устройства

- Вопросы самопроверки

Глава 5. Системы тепловоза

- 5.1. Топливная система

- 5.1.1. Назначение топливной системы

- 5.1.2. Работа топливной системы

- 5.1.3. Бак для топлива

- 5.1.4. Топливомерные стекла

- 5.1.5. Заборное устройство

- 5.1.6. Топливоподкачивающий агрегат

- 5.1.7. Предохранительный клапан

- 5.1.8. Подогреватель топлива

- 5.1.9. Невозвратный клапан

- 5.1.10. Фильтр грубой очистки топлива

- 5.1.11. Фильтр тонкой очистки топлива

- 5.1.12. Перепускной клапан

- 5.1.13. Манометр

- 5.1.14. Насос топливоподкачивающий

- Вопросы самопроверки

- 5.2.1. Назначение масляной системы

- 5.2.2. Полнопоточный фильтр масла

- 5.2.3. Фильтр грубой очистки масла

- 5.2.4. Центробежные фильтры масла

- 5.2.5. Маслопрокачивающий насос

- 5.2.6. Насос масляный

- 5.2.7. Схема работы масляной системы

- 5.2.8. Масляная система дизель-генераторов 2А-9ДГ исп.2 и 1А-9ДГ исп.2 последних выпусков

- 5.2.9. Устройство автоматического фильтра с обратной промывкой

- 5.2.10. Фаза фильтрации

- 5.2.11. Фаза обратной промывки

- 5.2.12. Обратная промывка противотоком

- 5.2.13. Принцип действия перепускных клапанов

- 5.2.14. Терморегулятор

- 5.2.15. Водомасляный теплообменник

- Вопросы самопроверки

- 5.3.1. Назначение водяной системы

- 5.3.2. Водяная система охлаждения дизеля

- 5.3.3. Водяная система охлаждения масла и надувочного воздуха

- 5.3.4. Расширительный бак

- 5.3.5. Водомерное устройство

- 5.3.6. Паровоздушный клапан

- 5.3.7. Реле уровня воды

- 5.3.8. Датчики-реле температуры

- 5.3.9. Отопительно-вентиляционный агрегат

- 5.3.10. Коллекторы охлаждающего устройства

- 5.3.11. Секции радиатора

- 5.3.12. Ручной водяной насос

- 5.3.13. Упругое компенсирующее соединение

- 5.3.14. Водяной насос

- Вопросы самопроверки

- 5.4.1. Назначение воздушной системы

- 5.4.2. Воздухоочиститель

- 5.4.3. Турбокомпрессор

- 5.4.4. Охладитель надувочного воздуха

- Вопросы самопроверки

- 5.7.1. Ремонт насосов

- 5.7.1.1. Неисправности насосов

- 5.7.1.2. Ремонт масляного насоса

- 5.7.1.3. Ремонт масляных насосов, маслопрокачивающего насоса и насоса центробежного фильтра

- 5.7.1.4. Ремонт водяных насосов

- 5.7.1.5. Ремонт топливоподкачивающего насоса

- Вопросы самопроверки

- 5.7.2. Ремонт фильтров

- 5.7.2.1. Неисправности фильтров

- 5.7.2.2. Ремонт топливных фильтров

- 5.7.2.3. Ремонт масляных фильтров

- 5.7.2.4. Ремонт воздушных фильтров

- Вопросы самопроверки

- 5.7.3. Ремонт холодильников

- 5.7.3.1. Ремонт секций холодильников

- 5.7.3.2. Ремонт жалюзи

- 5.7.3.3. Ремонт коллекторов холодильников

- Вопросы самопроверки

- 5.7.4. Ремонт водомасляного теплообменника

- 5.7.5. Ремонт воздухоохладителя

- 5.7.6. Ремонт турбокомпрессора

- Вопросы самопроверки

Глава 6. Устройство и ремонт дизеля

- 6.1. Общие сведения о двигателях внутреннего сгорания

- 6.1.1. Основы работы двигателей внутреннего сгорания

- 6.1.2. Способы зажигания топлива

- 6.1.3. Дизели четырехтактные и двухтактные

- 6.1.4. Способы смесеобразования в дизелях

- 6.1.5. Наддув дизелей

- 6.1.6. Механический наддув

- 6.1.7. Газотурбинный наддув

- 6.1.8. Комбинированный наддув

- Вопросы самопроверки

- Вопросы самопроверки

- 6.3.1. Устройство блока дизеля

- 6.3.2. Ремонт блока дизеля

- 6.3.3. Поддизельная рама

- 6.3.4. Ремонт поддизельной рамы

- 6.3.5. Коренные подшипники

- 6.3.6. Ремонт коренных подшипников

- Вопросы самопроверки

- 6.4.1. Устройство коленчатого вала

- 6.4.2. Ремонт коленчатого вала

- 6.4.3. Антивибратор комбинированный

- 6.4.4. Ремонт антивибратора

- 6.4.5. Соединительная муфта

- 6.4.6. Валоповоротный механизм

- Вопросы самопроверки

- 6.5.1. Шатунный механизм

- 6.5.2. Ремонт шатунного механизма

- Вопросы самопроверки

- 6.5.3. Поршень

- 6.5.4. Ремонт поршня

- Вопросы самопроверки

- 6.5.5. Втулка цилиндра

- 6.5.6. Ремонт втулки цилиндра

- Вопросы самопроверки

- 6.5.7. Крышка цилиндра

- 6.5.8. Привод клапанов

- 6.5.9. Ремонт крышки цилиндра

- Вопросы самопроверки

- 6.5.10. Форсунка

- 6.5.11. Ремонт форсунки

- Вопросы самопроверки

- 6.6.1. Устройство лотка дизеля

- 6.6.2. Ремонт лотка дизеля

- 6.6.3. Распределительный вал

- 6.6.4. Топливный насос высокого давления

- 6.6.5. Ремонт топливного насоса высокого давления

- 6.6.6. Механизм управления топливными насосами

- 6.6.7. Ремонт механизма управления топливными насосами

- Вопросы самопроверки

- 6.7.1. Устройство привода распределительного вала

- 6.7.2. Ремонт привода распределительного вала

- 6.7.3. Вентилятор охлаждения главного генератора

- 6.7.4. Ремонт вентилятора охлаждения главного генератора

- 6.9.1. Устройство коллекторов и выпускных труб

- 6.9.2. Ремонт коллекторов и выпускных труб

Глава 7. Устройство электрических машин

- 7.1. Тяговый электродвигатель ЭД-118А

- 7.1.1. Главные полюса

- 7.1.2. Добавочные полюса

- 7.1.3. Якорь

- 7.1.4. Щеткодержатель

- Вопросы самопроверки

Электрические аппараты и электрические схемы тепловоза

Глава 8. Электрические аппараты

- 8.1. Расположение оборудования в аппаратных камерах

- 8.1.1. Левая аппаратная камера

- 8.1.2. Правая аппаратная камера

- 8.1.3. Центральная аппаратная камера (правая)

- 8.1.4. Центральная аппаратная камера (левая)

- Вопросы самопроверки

- 8.3.1. Контактор электропневматический типа ПК-753М

- Вопросы самопроверки

- 8.3.2. Реверсор

- Вопросы самопроверки

- 8.3.3. Групповой контактор ПКГ-566

- Вопросы самопроверки

- 8.4.1. Контактор постоянного тока КПВ-604

- 8.4.2. Контакторы постоянного тока ТКПД-114В

- 8.4.3. Контакторы постоянного тока ТКПМ-111 и ТКПМ-121

- 8.4.4. Трехполюсные контакторы переменного тока КМ-2334 (К1-К4)

- Вопросы самопроверки

- 8.5.1. Реле промежуточные ТРПУ-1

- 8.5.2. Реле дифференциальное РД-3010

- Вопросы самопроверки

- 8.6.1. Кислотные аккумуляторы

- 8.6.2. Щелочные аккумуляторы

- 8.6.3. Устройство аккумуляторных батарей

- 8.6.4. Неисправности АКБ

- 8.6.5. Ремонт АКБ

- 8.7.1. Силовые и блокировочные контакты

- 8.7.2. Гибкие соединения

- 8.7.3. Электропневматические вентили

- 8.7.4. Пневматические приводы

- 8.7.5. Электромагнитные приводы

- 8.7.6. Дугогасящие устройства

- 8.7.7. Изоляционные детали электроаппаратов

- Вопросы самопроверки

Глава 9. Электрические схемы

- 9.1. Обозначения аппаратов и машин в электрических схемах тепловоза 2ТЭ116

- 9.2. Условные графические обозначения, применяемые в схемах

- Вопросы самопроверки

- 9.3. Цепи возбуждения тягового генератора

- 9.3.1. Тяговая силовая цепь

- 9.3.2. Цепь независимого возбуждения тягового генератора

- 9.3.3. Узел коррекции

- 9.3.4. Цепи возбудителя

- 9.3.5. Автоматическое регулирование возбуждения генератора

- 9.3.6. Узел стабилизации

- 9.3.7. Защита от замыкания силовых цепей на корпус

- 9.4.1. Силовая цепь пуска дизеля

- 9.4.2. Автоматический пуск дизеля

- 9.4.3. Работа схемы при остановке дизеля

- Вопросы самопроверки

- 9.5.1. Цепь зарядки аккумуляторной батареи

- 9.5.2. Цепь электродвигателя компрессора

- 9.5.3. Цепь электродвигателя маслопрокачивающего насоса

- 9.5.4. Цепь электродвигателя топливоподкачивающего насоса

- 9.5.5. Цепь электродвигателя вентилятора кузова МВК

- 9.5.6. Цепь электродвигателя вентилятора калорифера МК

- 9.6.1. Цепи управления частотой вращения вала дизеля

- 9.7.1. Холостой ход дизеля

- 9.7.2. Режим тяги

- 9.7.3. Отключение тяговых электродвигателей

- 9.7.4. Цепи управления ослаблением возбуждения тяговых электродвигателей

- 9.7.5. Цепи управления песочницами

- 9.8.1. Цепи защиты

- 9.8.2. Противобоксовочная защита

- 9.9.1. Цепи включения электродвигателей переменного тока и управления ими

- 9.9.2. Управление устройствами охлаждения воды и масла дизеля

- 9.10.1. Указатель повреждений

- 9.10.2. Шкала цепи запуска дизеля

- 9.10.3. Шкала цепи режима холостого хода

- 9.10.4. Шкала движения

- 9.11.1. Первое правило

- 9.11.2. Второе правило

- 9.11.3. Третье правило

- 9.11.4. Четвертое правило

- 9.11.5. Пятое правило

- 9.11.6. Шестое правило

- 9.11.7. Седьмое правило

МЕЛИТОПОЛЬСКИЙ ПРОФЕССИОНАЛЬНЫЙ ЛИЦЕЙ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

Автор проекта: А.И.Залогин

А. В. Паржницкий , директор Научно-методического центра профессионально-технического образования в Запорожской области;

Б. Е. Боднар, д.т.н., профессор, академик Транспортной Академии Украины и Российской Федерации, Заслуженный работник образования Украины, первый проректор по научной работе Днепропетровского национального университета железнодорожного транспорта имени академика В. Лазаряна.

Д. В. Лисицын , главный инженер ОТДЕЛЬНОГО СТРУКТУРНОГО ПОДРАЗДЕЛЕНИЯ ГОСУДАРСТВЕННОГО ПРЕДПРИЯТИЯ ПРИДНЕПРОВСКОЙ ЖЕЛЕЗНОЙ ДОРОГИ "Мелитопольское локомотивное депо"

Рассмотрен на заседании НМЦ ПТО в Запорожской области; заседании кафедры "Локомотивы" Днепропетровского национального университета железнодорожного транспорта имени академика В. Лазаряна.

В данном учебном пособии изложен материал по конструкции и ремонту тепловоза 2ТЭ116 , отражены вопросы общей конструкции тепловоза, с подробным описанием узлов и деталей. Наглядно показан принцип работы механизмов и узлов управления с использованием видео и флеш анимации (интерактивных пособий). Включены вопросы для самопроверки.

Данное учебное пособие предназначено для студентов и учащихся железнодорожных учебных заведений при подготовке машинистов тягового подвижного состава (ТПС), слесарей по ремонту ТПС.

Пособие будет полезно для слушателей курсов повышения квалификации кадров, специалистам и руководителям подразделений локомотивного хозяйства, а также для персонала локомотивных депо осуществляющих ремонт и обслуживание тепловоза серии ТЭ116.

Тяговый генератор ГС-501А переменного тока предназначен для эксплуатации на тепловозах с электрической передачей переменно-постоянного тока и служит для преобразования механической энергии дизеля в электрическую.

Вырабатываемый генератором трехфазный переменный ток частотой 100 Гц идет в выпрямительную установку, а затем выпрямленный — к тяговым электродвигателям постоянного тока.

Генератор ГС-501А представляет синхронную электрическую машину защищенного исполнения с явно выраженными 12 полюсами на роторе, с независимым возбуждением, с принудительной вентиля-

цией. Охлаждающий воздух подается осевым вентилятором через сборный стальной патрубок со стороны, противоположной контактным кольцам (со стороны дизеля). В нижней части подшипникового щита под контактными кольцами укреплен стальной патрубок для выброса в атмосферу нагретого воздуха. При необходимости воздух может частично выбрасываться в кузов тепловоза.

Охлаждающий воздух забирается снаружи тепловоза через воздушные фильтры, установленные с боков кузова. В фильтрах воздух очищается от пыли, снега, масла, капель воды.

Вращение генератора по часовой стрелке, если смотреть со стороны контактных колец.

Состоит генератор ГС-501А (рис. 4.10) из неподвижной части статора 9, в пазах которого располагаются две трехфазные обмотки, и вращающейся части — ротора 7 с полюсами возбуждения, питаемыми постоянным током через кольца и щетки.

Статор имеет сварной корпус, изготовленный из стальных листов, которым с помощью вальцевания придается цилиндрическая форма. К корпусу статора параллельно его оси с двух сторон привариваются опорные лапы для установки генератора на поддизель-ную раму. Перпендикулярно лапам для повышения их жесткости приварены к корпусу статора стальные ребра с проушинами, предназначенными для подъема и транспортировки генератора. В верхней части корпуса приварены кронштейны, служащие опорами для установки на генераторе синхронного возбудителя и стартер-генератора.

Статор выполнен из штампованных листов высоколегированной электротехнической стали толщиной 0,5 мм. В листах имеются отверстия, образующие вентиляционные каналы. В пазах статора уложена волновая двухслойная обмотка 10, катушки которой изолированы от корпуса полиамидной и активированной фторопластовой пленками с выстилкой паза пленкостеклотканью.

Для уменьшения пульсаций выпрямленного напряжения обмотка выполнена по схеме двух независимых звезд (с двумя параллельными ветвями в каждой), сдвинутых одна по отношению к другой на 30° эл. Секция обмотки прямоугольной формы, соответствующей форме паза сердечника, выполнена из девяти уложенных друг на друга широкой стороной медных проводников. Лобовые части обмотки крепятся к

Рис. 4.10. Продольный и поперечный разрез тягового синхронного генератора ГС-501А:

1 —дистанционные коль

ца подшипникового узла;2 — сферический ролико

подшипник; 3 — ступица

подшипника; 4 — крыш

ка подшипника; 5 — кон

тактные кольца; б —

щеткодержатель со щет

кой; 7 — ротор; 8— щит

подшипниковый; 9 — ста

тор; 10 — обмотка стато

ра; 11 — катушка полюса

ротора; 12 — полюс рото

ра; 13 — демпферная об

мотка; 14 — кольцо; 15 —

катушка полюса ротора;

16 — выводы; 17 —вен

тиляторный канал; 18 —

паз; 19 — демпфернаякорпусу статора с помощью пластмассовых обмоткодержателей с запрессованными в них шпильками. Система выводов обмотки статора усиленная, и пайка их к шинам производится серебросодержащим припоем. Всего шесть фазных, два нулевых вывода и два вывода обмотки возбуждения.

Ротор (рис. 4.11) имеет сварно-литой корпус, на который на-шихтован и спрессован пакет из двухмиллиметровых стальных листов индуктора. В этих листах выштампованы пазы формы «ласточкина хвоста», в которых на готовом корпусе ротора клиньями крепят 12 полюсов 12 (см. рис. 4.10) моноблочной конструкции. До шихтовки листов индуктора в корпус запрессовывают и механически обрабатывают вместе с ним вал ротора. Сердечник полюса ротора набран из листов стали толщиной 1,4 мм, спрессован и стянут четырьмя стальными шпильками. Катушки полюсов ротора 11 выполнены из медной ленты МГМ размером 1,35 х 25 мм, гнутой «на ребро». Между витками меди проложена изоляция, и катушка пропитана в сборе с сердечником полюса в эпоксидном компаунде и имеет изоляцию типа «Монолит 2» класса F. Все выводы полюсов ротора с помощью контактных сегментов и болтов соединены последовательно, катушки с прямой и перекрещенной намоткой витков меди устанавливаются на роторе через одну. В пазы полюсных наконечников встроена демпферная (успокоительная) обмотка 13, состоящая из медных стержней, соединенных между собой по торцам короткозамыкающими сегментами и пропаянных в них. Эта обмотка снижает перенапряжения на фазах при динамических режимах работы генератора.

![]()

С противоположной стороны ротора имеется фланец, с помощью которого через эластичную пластинчатую муфту ротор соединен с фланцем коленчатого вала дизеля.

Генератор с одним подшипниковым щитом и свободным концом вала со стороны контактных колец допускает отбор мощности на собственные нужды тепловоза в случае отсутствия специального источника.

Подшипниковый щит 8 сварной конструкции укреплен болтами на корпусе статора. В щите имеется выемная ступица 3, обеспечивающая возможность замены роликоподшипника 2 без снятия щита с генератора и без отъема генератора от дизеля. Подшипниковый щит яв-

2С,

1С

МО

Рис. 4.11. Схема соединений генератора ГС-501А

ляется несущей частью, так как на ступицу через роликовый подшипник опирается одной стороной ротор. Подшипник ротора самоустанавливающийся, двухрядный, со сферическими роликами. Конструкция подшипникового узла обеспечивает сброс отработанной смазки в специальную камеру. (Применена консистентная подшипниковая смазка буксол.) Узел смонтирован на валу ротора со стороны контактных колец. Крышки подшипникового узла стягиваются болтами, проходящими через осевые отверстия в теле ступицы.

Во внутренней полости подшипникового щита на изогнутых ребрах с помощью четырех изоляторов закреплены две подвески, на каждой из которых установлены три радиальных латунных щеткодержателя б.

Рис. 4.12. Щеткодержатель тягового генератора ГС-501А: 1 — корпус щеткодержателя; 2 — ось; 3 — рычаг нажимной с пружиной; 4 —

Конструкция щеткодержателя (рис. 4.12) предусматривает постоянное усилие нажатия пружины на щетку независимо от величины износа последней. Щетка вставляется в щеткодержатель и прижимается пружиной через рычаг к контактному кольцу ротора. Всего шесть щеток марки ЭГ-4 размером 25 х 32 х 64 мм, снабженных резиновыми амортизаторами, через которые на щетку передается постоянное усилие нажатия рычага пружины, равное 1,7 х 2 кгс. Ток к щеткам подводится по плетеным медным проводникам, наконечники которых через подвески соединены с выводами обмотки возбуждения. Контактные кольца 5 (см. рис. 4.10), изготовленные из

специальной антикоррозионной стали, напрессовываются на корпус ротора в горячем состоянии и изолированы от него. Камера контактных колец закрыта легкосъемными сварно-штампованными крышками, установленными по периметру конусной части подшипникового щита. Торцевая сторона подшипникового щита (верхнее основание усеченного конуса) закрыта плоскими штампованными щитками из листовой стали.

Конструкцией генератора предусмотрено предохранение всего крепежа от самоотвинчивания и коррозии.

4.4. Тяговые электродвигатели

Тяговый электродвигатель предназначен для привода колесных пар тепловоза через одноступенчатый прямозубый редуктор. Как правило, в качестве тяговых электродвигателей используются электрические машины постоянного тока с последовательным возбуждением, нашедшие признание в локомотивостроении благодаря характеристикам, обеспечивающим автоматическое регулирование вращающего момента от частоты вращения и наиболее близко удовлетворяющие требуемым тяговым параметрам локомотива.

К недостаткам таких электродвигателей следует отнести их склонность к значительному повышению частоты вращения при сбросе нагрузки, например, при боксовании колесных пар тепловоза, что требует создания защитных устройств, как правило, в виде электрических схем. Схемы защиты от боксования будут тем сложнее, чем полней используется сцепной вес при реализации тяговой силы.

На тепловозах 2ТЭ116 и 2ТЭ10М установлено шесть тяговых электродвигателей. Каждая колесная пара тепловоза 2ТЭ116 приводится во вращение тяговыми электродвигателями ЭД-118А, а 2ТЭ10М — ЭД-118Б, но их различия в конструкции незначительны, поэтому рассмотрим устройство на примере тягового электродвигателя типа ЭД-118Б.

Техническая характеристика тягового электродвигателя ЭД-118Б

Мощность, кВт. 305

Напряжение, В . 463/691

Частота вращения, об/мин. 585/2230

Расход охлаждающего воздуха, м 3 /с. 1,33—1,25

Статическое давление охлаждающего воздуха, Па. 1570

Момент на валу, Н-м. 4983

Максимальное значение кратковременного тока, А. 1100

Тяговый электродвигатель представляет собой электрическую машину постоянного тока последовательного возбуждения с добавочными полюсами. На рис. 4.13 дана схема соединений обмоток тягового электродвигателя. Стрелками показано направление тока, при котором полюсы имеют обозначенную на схеме полярность, а якорь — обозначенное направление вращения. Тяговый электродвигатель рассчитан на реверсивную работу.

Магнитный поток главных полюсов, взаимодействуя с током якорной обмотки, создает на валу якоря тягового электродвигателя вращающий момент, передаваемый через редуктор колесной паре. Добавочные полюсы служат для создания коммутирующего магнитного потока, способствующего обеспечению коммутации якорной обмотки без подгара коллекторных пластин и щеток. Для обеспечения широкого диапазона изменения частоты вращения вала якоря тягового электродвигателя в схеме тепловоза предусмотрены две ступени ослабления магнитного потока главных полюсов и гиперболическая форма внешней характеристики тягового генератора. В отличие от обычных электрических машин постоянного тока тяговый электродвигатель имеет конструктивные особенности, связанные со специфическими условиями работы и монтажом его на тепловозе (габаритные размеры и форма из-за необходимости вписывания в пространство, ограниченное шириной колеи и диаметром колеса тепловоза и типом подвески электродвигателя; вибрация и удары на стыках рельсов, воздействие снега, дождя, пыли; температурный интервал окружающей среды от -50 до +40 °С). Вентиляция независимая, осевая, принудительная от вентилятора, приводимого валом дизеля через редуктор, вход охлаждающего воздуха в электродвигатель со стороны коллектора.

Тяговый электродвигатель (рис. 4.14) состоит из следующих основных сборочных единиц: магнитной системы, якоря, подшипниковых узлов, моторно-осевых подшипников, щеткодержателей.

Рис. 4.13. Схема соединения обмоток тягового электродвигателя ЭД-118А

(вид со стороны коллектора):

1 — полюс главный (катушка открытая); 2 — полюс добавочный; 3 — полюс главный (катушка перекрещенная); Я, ЯЯ — начало и конец обмотки якоря; К, КК — начало и конец обмотки возбуждения

Магнитная система — элемент магнитопровода и конструктивный каркас тягового электродвигателя—состоит из остова 10, моноблоков главных и добавочных полюсов, межкатушечных соединений, выводных проводов и кронштейнов 6 для крепления щеткодержателей 5.

Остов восьмигранной формы отлит из стали с небольшим содержанием углерода. В остов выполнены расточки поверхностей под установку подшипниковых щитов и моторно-осевых подшипников. Остов имеет выступы для размещения пружинной подвески на тележке тепловоза, вентиляционные люки для входа и выхода охлаждающего воздуха и доступа к внутренним поверхностям электродвигателя при осмотрах и ремонтах.

Главные и добавочные полюсы состоят из сердечников 12,13 и катушек 9,15, соединенных в единый моноблок с помощью эпоксидного компаунда, что исключает возможность перемещения катушки

Рис. 4.14. Электродвигатель постоянного тока тяговый типа ЭД-118Б: 1 — трубка подачи смазки; 2 — коллектор; 3 — подшипник роликовый; 4 — щит подшипниковый; 5 — щеткодержатель; 6 — кронштейн; 7 — щетка; 8 — палец щеткодержателя; 9 — катушка добавочного полюса; 10 — остов; 11 — шайба нажимная передняя; 12 — сердечник добавочного полюса; 13 — сердечник главного полюса; 14 — якорь необмотанный; 15 — катушка главного полюса; 16 — катушка якорная; 17—шайба нажимная задняя; 18 — дренажное отверстие; 19 — лабиринтное кольцо; 20 — вал якоря; 21 — подшипник; 22 — щит подшипниковый

относительно полюса при вибрации и предотвращает перетирание изоляции.

Сердечники главных полюсов набраны из стальных листов, стянутых заклепками и стальным стержнем с отверстиями с резьбой для болтового крепления.

Сердечники добавочных полюсов выполнены из стального проката с отверстиями для болтового крепления и уголками из немагнитного материала, соединенными с сердечником с помощью заклепок. Уголки служат опорой для катушки. Между сердечником добавочного полюса 12 и остовом 10 установлена прокладка из немагнитного материала, которая является неотъемлемой частью магнитной цепи электродвигателя.

Катушки главных и добавочных полюсов изготовлены из медной шины. Намотка катушек главных полюсов производится плашмя, добавочных —на ребро. Параметры катушек даны в табл. 4.2. Изоляция

Таблица 4.2 Параметры якорных катушек и уравнительных соединений

Обмотка Основные данные главных добавочных якоря уравнительных полюсов полюсов соединении Число витков — — Марка провода МГМ МГМ ПЭТ-ВСД МГМ Размеры 8x25 6x30 1,7 х 6,3 1,7 х 5,0 неизолированного провода, мм Число катушек Число параллельных проводов

катушек главных и добавочных полюсов — из стеклосодержащих материалов и эпоксидного компаунда класса F, допускающая перегрев до 155 °С.

Соединения между главными полюсами набраны из гибких шин и имеют двусторонний обхват выводов, между добавочными полюсами — специальным проводом. Соединительные шины и провода для уменьшения нагрузки на выводы катушек прикреплены к остову через резиновые амортизаторы.

Якорь электродвигателя состоит из вала 20, передней 11 и задней 17 нажимных шайб, пакета листов якоря, коллектора 2, уравнительных соединений и катушек якорных 16. Вал предназначен для передачи вращающего момента и монтажа элементов якоря, изготовлен из легированной стали с большими радиусами переходов от одного диаметра к другому для снятия концентрации напряжения и конусным концом вала под посадку шестерни тягового редуктора. На конусном конце вала предусмотрены отверстия для обеспечения мас-лосъема шестерни. Нажимные шайбы изготовлены из стальных отливок и, кроме того, выполняют роль обмоткодержателей. Пакет листов якоря выполнен из электротехнической стали. Листы имеют пазы для размещения якорных катушек и вентиляционные отверстия. После штамповки листы дважды покрывают изоляционным лаком с обеих сторон.

Коллектор 2 арочного типа состоит из конуса, втулки, манжет, цилиндра, комплекта коллекторных пластин и миканитовых прокладок, болтов, соединяющих конус и втулку. Конус и болты изготовлены из легированной стали. Втулка из стального литья. Манжеты изготовлены из миканита, цилиндр — из фторопластовой пленки. Коллекторные пластины изготовлены из профильной меди с присадкой кадмия либо серебра, что обеспечивает повышенную стойкость к истиранию. Пластины изолированы друг от друга миканитовыми прокладками, а от корпуса — миканитовыми манжетами и фторопластовым цилиндром. Для обеспечения нормальной работы щеток и исключения перекрытия по поверхности в готовом якоре миканитовые прокладки фрезеруют на глубину до 1,5 мм.

Уравнительные соединения представляют собой катушки из неизолированной медной проволоки и предназначены для исключения или уменьшения влияния уравнительных токов в якорной обмот-

ке, изолируются стеклосодержащей лентой на основе эпоксидного компаунда. Якорные катушки /6изготовлены из изолированного провода. Параметры якорных катушек и уравнительных соединений даны в табл. 4.2. Изоляция якоря выполнена на основе стеклосодержащих материалов и эпоксидных смол.

Обмотки якоря соединены с коллектором пайкой серебросодержащим припоем или сваркой неплавящимся электродом в среде инертного газа. Пропитка якоря вакуум-нагнетательная в лаке на эпоксидной основе. От центробежных усилий обмотка якоря удерживается с помощью клиньев в пазовой части и стеклобандажной лентой в лобовых частях.

Якорь проходит динамическую балансировку с устранением дисбаланса специальными грузами, располагаемыми в кольцевых пазах с обеих сторон якоря. Якорь окрашен электроизоляционной эмалью горячей сушки. Класс нагревостойкости обмотки якоря F допускает перегрев до 140 °С, как вращающаяся обмотка по ГОСТ 2582—81.

Подшипниковые узлы состоят из массивных стальных литых щитов 4,22 роликовых подшипников 3,21, наружных и внутренних крышек с лабиринтными аэродинамическими уплотнениями. Для подшипников применяется консистентная смазка типа ЖРО, обеспечивающая работоспособность узла во всех климатических зонах. Подшипниковые узлы снабжены трубками 1 для добавления смазки в эксплуатации и камерами сброса отработанной смазки.

Моторно-осевые подшипники обеспечивают вращение оси колесной пары и являются элементом подвески тягового электродвигателя. Конструкция моторно-осевых подшипников рассмотрена при описании тележки тепловоза.

Корпус щеткодержателя 5 литой, латунный. Нажатие на щетки 7 осуществляется пружинами. Имеется устройство для регулировки нажатия, приспособление для фиксации пружины в поднятом положении. От корпуса щеткодержатель изолирован пальцами с фторопластовыми цилиндрами. Электрографитированные щетки разрезные типа ЭГ-61 2 х (12,5 х 40 х 60) мм с резиновым амортизатором, обеспечивающим демпфирование вибрации, уменьшение износа и снижение влияния отклонений от требуемой геометрии поверхности коллектора.

![]()

Тяговый генератор служит для преобразования механической энергии дизеля в электрическую и питания через выпрямитель тяговых электродвигателей тепловоза. Генератор допускает отбор мощности на собственные нужды тепловоза в случае отсутствия специального источника.

Наименование параметра Номинальные данные ГС 501АУ2 ГС 501АТ2 Мощность активная, кВт Напряжение линейное, В 580/360 535/345 Действующее значение линейного тока, А 2 х 1500 2 х 1100 2 х 2400 2 х 1700 Максимальное значение действующего линейного тока в течение 2 мин., А 2 х 3700 2 х 2700 Частота вращения, с -1 (об/мин) 16,67 (1000) Частота, Гц К.П.Д., % 95,9 / 95,0 95,0 / 95,0 Выпрямленное значение напряжения, В 750 / 475 700 / 425 I Выпрямленное значение тока, А 3660 / 5900 2360 / 3900 Выпрямленное значение максимального тока в течение 2 мин., А Расход охлаждающего воздуха, м7сек. 4,45 3,75 – 3,85 Величина статического давления (в контрольной точке), не более, Па Режимы работы генератора при испытании дизель-генератора:

Наименование параметра Значение Мощность, кВт Выпрямленный ток, А 4050 - 5000 Выпрямленное напряжение, В 605 - 750 Частота вращения, с -1 (об/мин) 16,67 (1000) Неисправность Вероятная причина Способ устранения Снижение сопротивления изоляции обмоток Попадание внутрь агрегата влаги, горюче-смазочных материалов, грязи. Перегрев агрегата из-за нарушения изоляции. Очистка поверхностей обмоток от загрязнений и (или) сушка изоляции обмоток. Устранение причин перегрева Пробой на корпус изоляции обмоток Эксплуатация при чрезмерном снижении сопротивления изоляции. Устранение причин пробоя на корпус изоляции Разрушения корпусной изоляции от перегрева тягового или вспомогательного генераторов. Механическое повреждение корпусной изоляции. Ремонт с частичной или полной заменой вышедших из строя обмоток. Междувитковое замыкание в обмотках роторов Механическое разрушение изоляции. Перегрев из-за нарушения вентиляции. Устранение причин междувиткового замыкания. Ремонт с заменой полюса (полюсов) или ротора. Повышенный нагрев подшипников Недостаток или избыток смазки в подшипниках. Затирание деталей подшипникового узла. Малый радиальный зазор в подшипнике. Приведение количества смазки в соответствии с установленными нормами. Выяснение и устранение причин затирания. Разрушение деталей подшипника. Проворот внутреннего кольца. Замена подшипника. Повышенная вибрация Некачественная центровка при сочлене-нии агрегата с дизелем, ослабление затяжки или обрыв болтовых креплений муфты Проверка качества центровки и устранение обнаруженных отклонений Перегрев агрегата из-за нарушения вентиляции Устранение причин перегрева Распайка - обмотки статора в лобовой части - выводов обмотки Нарушение системы вентиляции Устранение причин нарушающих нормальное охлаждение агрегата. Перепайка поврежденных мест Длительные перегрузки агрегата. Устранение неисправностей схемы и строгое соблюдение допустимых нагрузок. Отгар выводов катушек или шин роторов Ослабление контактных соединений, а также механическое нарушение контактного соединения Замена полюса с катушкой, замена шины. Наименование контролируемого размера Значение контролируемого размера чертежное браковочное ТО-2 ТР СР Генератор в сборе Радиальное биение контактных колец в собранном генераторе в горячем состоянии не более 0,06 не более 0,07 не более 0,06 Воздушный зазор между полюсами ротора и расточкой статора, измеренный со стороны привода щупом длиной 500 мм и шириной не более 8 мм под серединой полюса, мм 6,2 – 7,4 - - менее 6,2 более 7,4 Разность между минимальным и максимальным зазорами, указанными в предыдущем пункте на одном генераторе не более 0,5 - - не более 0,5 Зазор между щеткодержателем и рабочей поверхностью контактного кольца (под серединой щеткодержателя), мм 2 +1 менее 2 более 3 Зазор между боковыми сторонами щетки и стенками обоймы щеткодержателя: - по тангенциальному размеру 0,08 – 0,254 менее 0,08 более 0,5 - по аксиальному размеру 0,1 - 0,3 менее 0,1 более 0,3 Радиальный размер щетки без резинового амортизатора 57±8 менее 17 Установить комплект новых щеток Нажатие пружин на щетки, Н (кгс) 17,7±2,0 (1,8±0,2) менее 15,6 (1,6) Контактная поверхность притирки щетки к контактному кольцу от площади ее сечения, процент - не менее 75 Местные сколы кромок у контактной поверхности щетки от площади ее сечения, процент - не более 10 Расстояние от торца наружной крышки подшипника до края канавки у основания свободной части вала (для генератора со свободным концом вала) или расстояние от торца наружной крышки подшипника до торца вала для генератора без свободного конца вала, мм 4±2 менее 2 более 4 Сопротивление изоляции обмоток, МОм: - ротора в холодном состоянии не менее 20 менее 0,5 - ротора в горячем состоянии не менее 2,5 менее 0,5 - статора в холодном состоянии не менее 20 менее 1,0 - статора в горячем состоянии не менее 2,5 менее 1,0 Ротор Диаметр контактных колец ротора, мм - менее 384 Радиальное биение рабочей поверхности контактных колец относительно оси вращении до сборки генератора, мм не более 0,03 - не более 0,03 Овальность и конусообразность шейки вала под посадку подшипника, мм не более 0,013 - не более 0,013 Радиальное биение свободного конца вала относительно оси вращения до сборки генератора, мм не более 0,03 - не более 0,03 Радиальное биение поверхности фланца вала относительно оси вращения: - по диаметру 300 мм не более 0,04 - не более 0,04 - по диаметру 165 мм не более 0,04 - не более 0,04 Торцевое биение фланца вала на диаметре 420 мм относительно оси вращения ротора: - со стороны дизеля не более 0,04 - не более 0,04 - со стороны генератора не более 0,2 - не более 0,2 Площадь прилегания калибра при проверке по краске свободного конца вала, процент не менее 75 - не менее 75 Подшипниковый щит и подшипник Диаметр отверстия подшипникового щита под посадку ступицы, мм 470 +0,06 470 +0,06 Диаметр поверхности ступицы под посадку в подшипниковый щит, мм - Овальность и конусообразность отверстия (гнезда) ступицы под посадку подшипника, мм не более 0,025 - не более 0,025 Натяг внутреннего кольца подшипника при посадке на вал, мм 0,027–0,052 - 0,027–0,052 Стартер-генератор 5ПСГМ

Стартер-генератор типа 5ПСГМ - представляет собой четырёх полюсную электрическую машину постоянного тока, используемую в качестве электродвигателя постоянного тока последовательного возбуждения с питанием от аккумуляторной батареи при пуске дизеля и в качестве вспомогательного генератора с независимым возбуждением при работе дизеля.

Стартерный режим I (перерыв между первой и второй трёхкратной попытками пуска - 5 мин, между второй и третьей - 10 мин).

Наименование Значения Режим трогания Режим прокрутки Момент, Нм, не менее Ток, А, не более.. Частота вращения, об/мин Потребляемая мощность, кВ, не более Стартерный режим II (перерыв между первой и второй трёхкратной попытками пуска - 10 мин, между второй и третьей - 15 мин).

Наименование Значения Режим трогания Режим прокрутки Момент, Нм, не менее Ток, А, не более.. Частота вращения, об/мин Потребляемая мощность, кВ, не более Генераторный режим I (S6 по ГОСТ 183-74 - перемежающийся, т. е. чередование номинальной нагрузки с холостым ходом).

Читайте также: