Как заменить масло в компрессоре кондиционера дэу нексия

Система KB может быть разряжена, долита маслом, вакуумирована и заряжена хладагентом с помощью специальной зарядной станции, применяемой для обслуживания систем кондиционирования, или с помощью комплекта шлангов и коллекто ра манометров и 420 мл емкостей для хранения хладагента. Для присоединения шлангов зарядной станции или коллекто ра манометров используются переходные детали из комплекта манометров. Имеются прямой и угловой ( 90-градусный) переходники. При проведении работ связанных с разгерметизацией системы KB, необходимо использовать защитные очки и обертывать чистой тканью штуцерные соединения.

Работать следует в хорошо проветривае мом помещении и избегать вдыхания паров хладагента. Попадание в глаза жидкого хладагента может привести к травмированию.

1) Перед снятием и заменой любого элемента системы KB необходимо предварительно полностью разрядить систему от хладагента.

2) При откачке воздуха и зарядке системы хладагентом следует использовать комплект кранов и манометров.

3) Разрядку системы, откачку воздуха и зарядку системы хладагентом разрешается производить только через технологи ческий штуцер, расположенный в контуре низкого давления.

4) При разрядке и зарядке системы KB запрещено присоединять трубопроводы высокого давления и прочие трубопроводы к технологическому штуцеру, расположенному в контуре высокого давления.

Запрещено отсоединять шланг манометра от переходного штуцера, когда трубопровод соединен с системой КВ. При отсоединении трубопро вода следует вывернуть переходник из технологического штуцера. Запрещено отсоединять зарядный шланг от блока манометров, если он подключен к технологическому штуцеру в контуре низкого давления. Это приведет к полной разрядке системы через открытый клапан технологического штуцера и возможному травмированию персонала из-за утечки хладагента.

Разрядка системы KB

Разрядка системы KB без использования зарядной станции

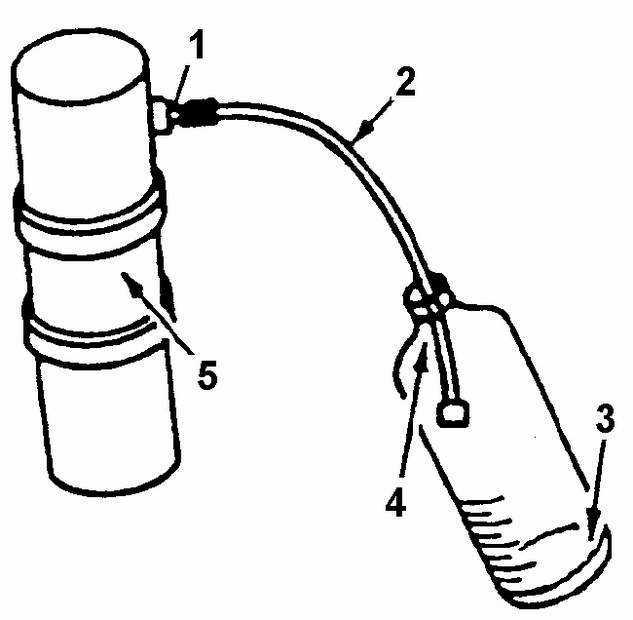

1) При выключенном зажигании, снять защитный колпачок с технологического штуцера контура низкого давления. Штуцер расположен на корпусе ресивера. Подключить к штуцеру зарядную станцию или коллектор манометров. Разрядку системы можно также произвести с помощью шланга манометра и емкости с холодильным маслом, см. рис. Разрядка системы KB без использования зарядной станции. Один конец шланга помещается в емкость, а другой медленно подключается к технологическому штуцеру на корпусе ресивера. При подключении шланга открывается запорный клапан штуцера и начинается разрядка системы КВ. Если разрядки не происходит, необходимо проверить исправность толкателя в наконечнике шланга, который открывает клапан.

2) После полной разрядки контура низкого давления проверить наличие остаточ ного давления в контуре высокого давления (через штуцер этого контура).

3) Если имеется остаточное давление, разрядить контур высокого давления, действуя аналогично. (Остаточное давление свидетельствует о наличии сопротивлений в контуре высокого давления. Найти и устранить неисправность перед тем, как откачивать воздух и заправлять систему).

4) После полной разрядки системы (газ больше не выходит из шланга при полностью навернутом наконечнике) измерить и записать количество собранного холодильного масла. Если набралось более 15 мл масла, то в систему необходимо долить такое же количество свежего холодильного масла марки 525. Кроме того, следует долить столько масла, сколько осталось в снятом агрегате. Долив производят до откачки воздуха и зарядки системы хладагентом.

Долив масла

Долив холодильного масла производится после разрядки системы КБ и до откачки из нее воздуха. Для этого необходимо отсоединить всасывающий трубопровод от выходного штуцера ресивера, влить нужное количество свежего масла в трубопровод или штуцер и присоединить трубопровод на место должным образом.

Содержание холодильного масла в агрегатах системы KB

Заправочная емкость системы KB с компрессором V-5 составляет 240 мл холодильного масла. При работе системы на хладагенте R-12 применяется масло марки 525, а при работе на хладагенте R-134a - масло РАG.

При замене агрегатов системы KB необходимо долить в систему масло в следующих количествах:

а) Компрессор – если слито менее 30 мл масла, добавить 60 мл. Если слито более 30 мл, добавить такое же количество масла. Приемы правильного слива масла из компрессора приведены ниже.

б) Испаритель – долить 90 мл масла.

в) Конденсатор – долить 30 мл масла.

г) Ресивер – влить в новый ресивер 105 мл масла.

д) Потери масла из-за значительных утечек хладагента.

1) Если произошло быстрое падение давления в системе KB, вместе с хладаген том теряется примерно 90 мл масла. Любые неисправности, связанные с быстрой разрядкой системы сопровождаются подобными потерями масла. Незначитель ные утечки хладагента не приводят к потерям масла.

2) При замене какого-либо агрегата, связанной с большими потерями хладагента, долить в систему 90 мл холодильного масла. При работе системы на хладагенте R-12 применяется масло марки 525, а при работе на хладагенте R-134a – масло PAG. Дополнительно долить в систему масло в количестве, которое зависит от заменяемого агрегата, см. выше пункты а)-д).

3) Доливать масло следует непосредственно в устанавливаемый агрегат. Если это затруднительно, масло доливают в ресивер.

Откачка воздуха и зарядка системы KB

Если системы KB была частично разобрана для ремонта и техобслуживания или произошла утечка хладагента, перед зарядкой системы необходимо предвари тельно откачать из нее воздух. Откачка воздуха и зарядка хладагентом взаимосвязаны, поэтому трубопроводы манометров должны быть перед началом работы промыты хладагентом. Откачка воздуха и зарядка системы может производиться двумя методами:

1) с помощью зарядной станции;

2) с помощью емкости с хладагентом.

Ни при каких условиях нельзя использовать спирт для осушения системы КВ. Это приведет к выходу из строя деталей системы.

Калибровка манометров

Перед откачкой воздуха необходимо проверить вакуумный манометр и исправность вакуумной системы. На отсоединенном манометре проверить положение стрелки: она должна указывать на середину нуля. Слегка постучать по прибору и убедиться в том, что стрелка не заедает. При необходимости выставить стрелку прибора на нуль.

1) Снять крышку манометра.

2) Удерживая рукой регулировочный винт стрелки, осторожно повернуть стрелку на нуль. Слегка постучать по прибору и убедиться в том, что стрелка не заедает. Установить на место крышку.

Проверка вакуумной системы

Перед подключением вакуумного насоса к системе KB следует проверить его работоспособность. Для этого присоединить к вакуумному насосу манометр и включить насос. Если насос не обеспечивает разряжения 711 . 737 мм. рт. ст., необходимо проверить систему на наличие неплотно стей. Если система герметична, вакуумный насос нуждается в ремонте.

Зарядка хладагента с помощью зарядной станции

1) Не присоединять трубопровод высокого давления к системе КВ.

2) Клапан высокого давления зарядной станции должен быть всегда закрыт.

3) Все операции по откачке воздуха и зарядке хладагента производить через технологический штуцер ресивера.

4) Соблюдение этих инструкций поможет предотвратить случайное соединение контура высокого давления системы KB с заправочной станцией в случае ошибки в порядке открытия клапанов при работающем компрессоре.

Зарядка хладагента из емкости

Зарядка системы KB хладагентом из емкости

а. Присоединить вакуумный манометр к штуцеру ресивера.

б. Центральный штуцер коллектора соединить с емкостью с хладагентом

в. Присоединить манометр высокого давления к вакуумному насосу.

2) Для откачки воздуха из системы KB медленно открыть клапаны высокого и низкого давления (см. рис. Зарядка системы KB хладагентом из емкости) и включить вакуумный насос. Продолжать откачивать воздух до достижения разряжения 711. 737 мм. рт. ст. по вакуумному манометру. Следует отметить, что везде при описании операции откачки воздуха приведено значение разряжения 711. 737 мм. рт. ст. Это разряжение соответствует условиям на уровне моря. При необходимости следует вводить поправку, уменьшающую номинальное разряжение на 25 мм. рт. ст. на каждые 300 м подъема над уровнем моря. Например, на высоте 1500 м над уровнем моря номинальное разряжение равно 584. 610 мм. рт. ст. Если требуемое номинальное разряжение не достигается, следует закрыть вакуумный клапан, выключить вакуумный насос и проверить соединения и насос на герметичность.

3) При достижении требуемого разряжения в системе KB закрыть клапан высокого давления и выключить вакуумный насос.

4) По вакуумному манометру проверить герметичность системы. Разряжение должно быть стабильным в течение 5 минут. Если системы герметична, отсоединить вакуумный шланг от коллектора и приступить к зарядке системы KB хладагентом.

Зарядка системы KB хладагентом

1) Запустить двигатель и выключить кнопку системы КВ.

2) Перевернуть емкость и установить ее на весы. Открыть выпускной кран емкости. Слить 480 мл хладагента в систему KB через штуцер контура низкого давления.

3) После слива 480 мл хладагента сразу же включить компрессор и максимальную подачу воздуха нагнетателем для осуществления полной заправки системы хладагентом. Операция зарядки может быть ускорена с помощью вентилятора большой производительности, обдувающего конденсатор. Если поддерживать температуру конденсатора на более низком уровне по сравнению с емкостью, зарядка пройдет быстрее.

4) Закрыть сливной кран емкости и дать поработать двигателю в течение 30 с для очистки трубопроводов и трубок манометров от хладагента.

5) При работающем двигателе отсоединить заправочный шланг с переходником от штуцера ресивера. Отсоединение производить быстро во избежание потерь хладагента из системы.

Запрещено отсоединять шланг манометра от переходника, если трубопровод подсоединен к системе КВ. Следует сначала вывернуть переходник из технологического штуцера ресивера. Не следует также отсоединять заправочподключен к ресиверу. Это приведет к полной разрядке системы KB через обратный клапан штуцера ресивера и возможному травмированию персонала выходящими парами хладагента.

Работать следует в хорошо проветривае мом помещении и избегать вдыхания паров хладагента. Попадание в глаза жидкого хладагента может привести к травмированию.

1) Перед снятием и заменой любого элемента системы KB необходимо предвари тельно полностью разрядить систему от хладагента.

2) При откачке воздуха и зарядке системы хладагентом следует использовать комплект кранов и манометров.

3) Разрядку системы, откачку воздуха и зарядку системы хладагентом разрешается производить только через технологи ческий штуцер, расположенный в контуре низкого давления.

4) При разрядке и зарядке системы KB запрещено присоединять трубопроводы высокого давления и прочие трубопроводы к технологическому штуцеру, расположенному в контуре высокого давления.

Предупреждение

Запрещено отсоединять шланг манометра от переходного штуцера, когда трубопровод соединен с системой КВ. При отсоединении трубопро вода следует вывернуть переходник из технологического штуцера. Запрещено отсоединять зарядный шланг от блока манометров, если он подключен к технологическому штуцеру в контуре низкого давления. Это приведет к полной разрядке системы через открытый клапан технологического штуцера и возможному травмированию персонала из-за утечки хладагента.

Разрядка системы KB

Разрядка системы KB без использования зарядной станции

1) При выключенном зажигании, снять защитный колпачок с технологического штуцера контура низкого давления. Штуцер расположен на корпусе ресивера. Подключить к штуцеру зарядную станцию или коллектор манометров. Разрядку системы можно также произвести с помощью шланга манометра и емкости с холодильным маслом, см. рис. Разрядка системы KB без использования зарядной станции. Один конец шланга помещается в емкость, а другой медленно подключается к технологическому штуцеру на корпусе ресивера. При подключении шланга открывается запорный клапан штуцера и начинается разрядка системы КВ. Если разрядки не происходит, необходимо проверить исправность толкателя в наконечнике шланга, который открывает клапан.

2) После полной разрядки контура низкого давления проверить наличие остаточ ного давления в контуре высокого давления (через штуцер этого контура).

3) Если имеется остаточное давление, разрядить контур высокого давления, действуя аналогично. (Остаточное давление свидетельствует о наличии сопротивлений в контуре высокого давления. Найти и устранить неисправность перед тем, как откачивать воздух и заправлять систему).

4) После полной разрядки системы (газ больше не выходит из шланга при полностью навернутом наконечнике) измерить и записать количество собранного холодильного масла. Если набралось более 15 мл масла, то в систему необходимо долить такое же количество свежего холодильного масла марки 525. Кроме того, следует долить столько масла, сколько осталось в снятом агрегате. Долив производят до откачки воздуха и зарядки системы хладагентом.

Долив масла

Долив холодильного масла производится после разрядки системы КБ и до откачки из нее воздуха. Для этого необходимо отсоединить всасывающий трубопровод от выходного штуцера ресивера, влить нужное количество свежего масла в трубопровод или штуцер и присоединить трубопровод на место должным образом.

Содержание холодильного масла в агрегатах системы KB

Заправочная емкость системы KB с компрессором V-5 составляет 240 мл холодильного масла. При работе системы на хладагенте R-12 применяется масло марки 525, а при работе на хладагенте R-134a - масло РАG.

При замене агрегатов системы KB необходимо долить в систему масло в следующих количествах:

а) Компрессор – если слито менее 30 мл масла, добавить 60 мл. Если слито более 30 мл, добавить такое же количество масла. Приемы правильного слива масла из компрессора приведены ниже.

б) Испаритель – долить 90 мл масла.

в) Конденсатор – долить 30 мл масла.

г) Ресивер – влить в новый ресивер 105 мл масла.

д) Потери масла из-за значительных утечек хладагента.

1) Если произошло быстрое падение давления в системе KB, вместе с хладаген том теряется примерно 90 мл масла. Любые неисправности, связанные с быстрой разрядкой системы сопровождаются подобными потерями масла. Незначитель ные утечки хладагента не приводят к потерям масла.

2) При замене какого-либо агрегата, связанной с большими потерями хладагента, долить в систему 90 мл холодильного масла. При работе системы на хладагенте R-12 применяется масло марки 525, а при работе на хладагенте R-134a – масло PAG. Дополнительно долить в систему масло в количестве, которое зависит от заменяемого агрегата, см. выше пункты а)-д).

3) Доливать масло следует непосредственно в устанавливаемый агрегат. Если это затруднительно, масло доливают в ресивер.

Откачка воздуха и зарядка системы KB

Если системы KB была частично разобрана для ремонта и техобслуживания или произошла утечка хладагента, перед зарядкой системы необходимо предвари тельно откачать из нее воздух. Откачка воздуха и зарядка хладагентом взаимосвязаны, поэтому трубопроводы манометров должны быть перед началом работы промыты хладагентом. Откачка воздуха и зарядка системы может производиться двумя методами:

1) с помощью зарядной станции;

2) с помощью емкости с хладагентом.

Предупреждение

Ни при каких условиях нельзя использовать спирт для осушения системы КВ. Это приведет к выходу из строя деталей системы.

Калибровка манометров

Перед откачкой воздуха необходимо проверить вакуумный манометр и исправность вакуумной системы. На отсоединенном манометре проверить положение стрелки: она должна указывать на середину нуля. Слегка постучать по прибору и убедиться в том, что стрелка не заедает. При необходимости выставить стрелку прибора на нуль.

1) Снять крышку манометра.

2) Удерживая рукой регулировочный винт стрелки, осторожно повернуть стрелку на нуль. Слегка постучать по прибору и убедиться в том, что стрелка не заедает. Установить на место крышку.

Проверка вакуумной системы

Перед подключением вакуумного насоса к системе KB следует проверить его работоспособность. Для этого присоединить к вакуумному насосу манометр и включить насос. Если насос не обеспечивает разряжения 711 . 737 мм. рт. ст., необходимо проверить систему на наличие неплотно стей. Если система герметична, вакуумный насос нуждается в ремонте.

Зарядка хладагента с помощью зарядной станции

1) Не присоединять трубопровод высокого давления к системе КВ.

2) Клапан высокого давления зарядной станции должен быть всегда закрыт.

3) Все операции по откачке воздуха и зарядке хладагента производить через технологический штуцер ресивера.

4) Соблюдение этих инструкций поможет предотвратить случайное соединение контура высокого давления системы KB с заправочной станцией в случае ошибки в порядке открытия клапанов при работающем компрессоре.

Зарядка хладагента из емкости

Зарядка системы KB хладагентом из емкости

а. Присоединить вакуумный манометр к штуцеру ресивера.

б. Центральный штуцер коллектора соединить с емкостью с хладагентом

в. Присоединить манометр высокого давления к вакуумному насосу.

2) Для откачки воздуха из системы KB медленно открыть клапаны высокого и низкого давления (см. рис. Зарядка системы KB хладагентом из емкости) и включить вакуумный насос. Продолжать откачивать воздух до достижения разряжения 711. 737 мм. рт. ст. по вакуумному манометру. Следует отметить, что везде при описании операции откачки воздуха приведено значение разряжения 711. 737 мм. рт. ст. Это разряжение соответствует условиям на уровне моря. При необходимости следует вводить поправку, уменьшающую номинальное разряжение на 25 мм. рт. ст. на каждые 300 м подъема над уровнем моря. Например, на высоте 1500 м над уровнем моря номинальное разряжение равно 584. 610 мм. рт. ст. Если требуемое номинальное разряжение не достигается, следует закрыть вакуумный клапан, выключить вакуумный насос и проверить соединения и насос на герметичность.

3) При достижении требуемого разряжения в системе KB закрыть клапан высокого давления и выключить вакуумный насос.

4) По вакуумному манометру проверить герметичность системы. Разряжение должно быть стабильным в течение 5 минут. Если системы герметична, отсоединить вакуумный шланг от коллектора и приступить к зарядке системы KB хладагентом.

Зарядка системы KB хладагентом

1) Запустить двигатель и выключить кнопку системы КВ.

2) Перевернуть емкость и установить ее на весы. Открыть выпускной кран емкости. Слить 480 мл хладагента в систему KB через штуцер контура низкого давления.

3) После слива 480 мл хладагента сразу же включить компрессор и максимальную подачу воздуха нагнетателем для осуществления полной заправки системы хладагентом. Операция зарядки может быть ускорена с помощью вентилятора большой производительности, обдувающего конденсатор. Если поддерживать температуру конденсатора на более низком уровне по сравнению с емкостью, зарядка пройдет быстрее.

4) Закрыть сливной кран емкости и дать поработать двигателю в течение 30 с для очистки трубопроводов и трубок манометров от хладагента.

5) При работающем двигателе отсоединить заправочный шланг с переходником от штуцера ресивера. Отсоединение производить быстро во избежание потерь хладагента из системы.

Предупреждение

Запрещено отсоединять шланг манометра от переходника, если трубопровод подсоединен к системе КВ. Следует сначала вывернуть переходник из технологического штуцера ресивера. Не следует также отсоединять заправочподключен к ресиверу. Это приведет к полной разрядке системы KB через обратный клапан штуцера ресивера и возможному травмированию персонала выходящими парами хладагента.

Купил я тут себе в январе Нексию, узбечку, 97г.в. Вроде GLE, вроде все работает, а вот проверить кондей не представлялось возможным. Настало лето, стало жарко, и тут "ОЙ", кондей - то не работает. Начал разбираться (руки откуда надо растут + на даче есть яма):

1. Отсутствовал ремень привода кондиционера. Сразу наталкивало на мысль о заклинившем компрессоре. Однако электромуфта крутилась рукой легко, да и сам компрессор можно двумя пальцами.

"Что - то здесь не то. " - подумал я и купил этот ремень (350 руб - Южный порт)

2. Поставил ремень на место, натянуть не удалось, т.к. привод натяжительного ролика (болт на 8 очень длинный) закис там намертво. Мне не привыкать: головка на 12, длинный вороток и вроде бы ремень натянут.

3. Едем на диагностику: рядом с домом на Южнопортовой улице есть типа сервис. Мальчик (читай мастер) подключил шайтан - машину к моему заправочнику (штуцер на ресивере) и попробывал выкачать от туда все содержимое. Обидно, но ниже 1 атм. давление в системе не упало. Закачал он в мою систему 200 гр. фриона + масло, а компрессор так и не включился. Какой - то штукой (пищалка на фрион) облазил все и нашел дыру в самом низу радиатора.

УРА! Причина найдена, меняем.

4. Едем на дачу и снимаем радиатор: ничего трудного, только сразу надо обзавестись головкой на 4 . (держать сверху две маленькие шпильки). Еще понадобиться нечто, вроде жидкого ключа, хотя меня не сильно спасло. Далее снимаем морду (решетку радиатора), головкой на 10 отворачиваем вентилятор (тот, что к переднему бамперу ближе). Выводим его вниз и отсоединяем разъем. Вся работа заняла 25 мин на яме на даче. Далее снимаем воздуховод, который идет поперек всей морды, и, с помощью головки на 4, накидного ключа на 10, жидкого ключа и всем известной матери, отворачиваем верхнее крепление радиатора кондиционера. Кстати, сразу надо открутить сверху и основной радиатор, чтобы он слегка подгуливал.

Далее отворачиваем трубки - самая большая подстава: нужны ключи на 18, 20, 22, 24 причем парами 18 и 20, 22 и 24. Ключи 22 на 24 в количестве 2х штук взял у отца в Москвиче, а вот 18 и 20 делал на наждаке из 17 на 19. Ничего трудного, подгонял сразу по месту.

Верхняя трубка посопротивлялась, но отвернулась. Однако нижняя. После двух серьезных попыток открутить, оба штуцера (радиатора и трубки) остались в руках единым элементом.

Далее выводим радиатор вниз: главное, чтобы ширины ямы хвалило, т.к. радиатор развернуть там больше негде - только прямо вниз.

Вся работа заняла 4,5 часа (я ключи вытачивал долго).

5. Едем в Южный порт, отдаем 2900 руб за радиатор + 600 руб. за трубку. И снова на дачу. Ставим все обратно: снизу заводим радиатор, обеваем резиновые "тапочки" на ножки снизу, вставляем на место и закрепляем сверху, далее прикручиваем трубки, и последним сажаем на место вентилятор. Инструмент уже весь был, потому вся работа заняла около 2х часов.

6. И снова диагностика: проверка на герметичность - все ОК! Проверяем муфту и компрессор. И. О горе мне! При включении муфты (читай копрессора) раздался такой грохот какого-то подшипника. Такого звука я не слышал со времен убитого подшипника ступицы на 2141 (отец тогда проехал почти 200км на таком, а когда подшипник достали, в нем 3 шарика из 48 осталось). Неприятно: мальчик сказал: "Подшипник компрессора! Снимай компрессор, визи мне, а я уж поменяю подштпник. ". Да, это не есть ГУД!

7. Едем на дачу: на той же самой яме снимаю защиту 4 гайки на 10, а далее головками на 12,13,14 и воротками с удлинителем и трещеткой снимаю компрессор. Защитный пластик сбоку открутил тоько снизу (тоже головка на 10), а далее отогнул в сторону, уперев в край ямы молоток. Компрессор снять не трудно, главное следить, чтобы болты его крепления в основной радиатор не упирались, а то разодрать можно.

8. Итак, снял я компрессор, положил на чистую пленки и целый час над ним издевался - как я его только не крутил, весь маслом переляпался, абиения на подшипнике как небыло, так и нет. И тут я вспомнил про ролик: длинным воротком и головкой на 12 всетаки я сломал болт натяжителя, вытащил ролик и. Я смеялся часа 2, если не больше, пока совсем плохо не стало: какой-то умник поставил ролик не той стороной. Ладно, внутри ролика есть закрытый подшипник - открывается тонкой отверткой. Внутоь Литола побольше и закрыть обратно. Остатки болта из натяжителя вывернул с помощью шпильковерта. А болт такой удалось кипить в мебельном магазина на станции (я же был на даче).

9. Собираю все обратно. Ничего трудного, вот только компрессор весит солидно, и дождик раздрожает. Вся работа от загона машины на яму, до установки защиты картера обратно заняла примерно день (с 11 утрра и до 9 вечера) в неторопливом темпе.

10. И снова диагностика. ЗАРАБОТАЛО! Заправка 750 грамм фриона. Работает, в салоне холодно, и ездить приятно.

Итого: понадобилось 5 дней (можно делать быстрее, если не отрываться, а я сдавал сессию + работаю сутки\трое), 3500 руб (радиатор + трубка), длинный болт на 8 (головка на 12) - 10 руб, Литол и прочие мелкие болтики в запасе были. Два раза по 650 руб (=1300) - две диагностики + 1350 за последнюю диагностику и заправку. Получается 6160 руб.

P.S. Воздухозаборник внизу бампера легко закрывается пластиковой сеткой от ВАЗ-21115, стоит 50 руб и содится как влитая. Выглядит как длинная рамка со скругленными углами и сеткой внутри. Если не закрыть эту дыру, можно, как я, пробить камнем радиатор кондиционера.

Монстр! Однозначно. Только за эти деньги мне меняли в сервисе и в течение часа.

Конечно, много лишнего ушло на несколько диагностик.

Но все равно - время деньги.

"Хочу заменить масло в компрессоре кондиционера, поэтому возникло несколько вопросов. Как масло меняется вручную - есть сливное отверстие или его лучше выгонять через входное или выходное отверстие компрессора, вращая вал компрессора? Масло, которое смазывает цилиндр и поршень, где происходит непосредственное сжатие фреона, и масло для смазки узла, которым приводится в движение поршень, это то же самое масло? Или это другая система смазки и другое масло? Если там другое масло, то как его заменить? Какое масло предпочтительно для кондиционера? При поиске утечек используется ультрафиолетовый краситель - это то же самое масло или что-то иное, оно увеличивает объем масла в системе или оно никак не оказывает влияние на смазку? С какой периодичностью необходимо производить замену осушителя кондиционера?"

Для смазки компрессора кондиционера используется то же самое масло, которым заправлена вся климатическая установка, никаких отдельных систем смазки не предусмотрено. При этом в кондиционерах, в которых в качестве хладагента применяется фреон R134a, используется специальное полиалкиленгликолевое масло, способное смешиваться с фреоном и не оказывать на него и материалы, из которых изготовлены компоненты кондиционера, агрессивного воздействия.

Для замены масла в компрессоре кондиционера придется снять компрессор, в зависимости от того, предусмотрена или отсутствует в конкретной модели сливная пробка, вылить масло через нее либо другие отверстия в кондиционере, затем залить свежее масло.

Однако из присланного письма неясно, чем вызвана необходимость этой процедуры. Смысл в замене появляется, например, когда система кондиционирования разгерметизировалась, что является одной из самых распространенных причин ее неисправностей, и некоторое время в таком состоянии находилась либо систему разбирали для устранения этой или других проблем. Но если желание заменить масло обусловлено лишь аналогией с обслуживанием двигателя или других агрегатов автомобиля, то кондиционер как раз тот случай, когда лучше не мешать машине работать.

Дело в том, что кондиционер - это замкнутая, не сообщающаяся с окружающей средой система, внутри которой циркулирует фреон, превращаясь из газа в жидкость и обратно. Вместе с фреоном и именно благодаря его циркуляции масло перемещается и распределяется по системе.

По разным оценкам от 20 до 40 процентов масла находится в смеси с жидким фреоном. Кроме того, на долю компрессора приходится лишь половина всего масла - остальное распределено по другим элементам системы кондиционирования. Это означает, что заменить все старое масло на свежее, слив лишь ту часть, которая находится в компрессоре, не получится. Зато фреон наверняка будет потерян, по окончании работ его придется дозаправлять.

К тому же масло залито в кондиционер на весь срок службы до ремонта, который предполагает разборку системы. Пока система не разгерметизировалась, масло не контактирует с атмосферным кислородом и влагой, его свойства существенно не ухудшаются. Только если в системе появилась прореха, масло, будучи гигроскопичным, впитывает влагу из проникшего внутрь воздуха, после чего может вступать в реакцию с хладагентом с образованием кислот.

Что касается замены осушителя, то этот элемент встроен внутрь ресивера, который выполняет функцию демпферного резервуара, сглаживающего колебания потока жидкого хладагента во время работы кондиционера, а также улавливает продукты износа и благодаря наличию осушителя удаляет из фреона и масла влагу.

Сам осушитель представляет собой упаковку с силикагелем, поглощающую влагу, которая попала в контур хладагента при монтаже системы. Повторимся для ясности: при монтаже, но пока система после монтажа остается герметичной, необходимости в замене осушителя нет. Она появляется только в случаях разгерметизации системы, поэтому осушитель требуется менять после любого ремонта кондиционера, связанного с отсоединением трубопроводов от того или иного узла. Наличие в кондиционере осушителя еще раз показывает, насколько важно отсутствие в системе влаги и почему от замены масла путем его слива из компрессора вреда может быть больше, чем пользы.

В некоторых моделях предусмотрена возможность замены не всего ресивера, а лишь картриджа с силикагелем, что дешевле, однако нередко осушитель иначе как в сборе с ресивером не заменишь. Так как грязеемкость ресивера достаточна, чтобы не менять его, пока компрессору, являющемуся основным источником продуктов износа, не понадобится ремонт, то только коррозия корпуса ресивера, а также мест соединения с трубками может вызвать необходимость его досрочной замены.

Ультрафиолетовый краситель, как правильно сказано, добавляют в систему для поиска утечек фреона. Поиск производят при слишком быстрой убыли фреона из кондиционера, причиной чего может быть только разгерметизация. Если кондиционер функционирует нормально, краситель добавлять необязательно. Негативного влияния на смазку он не оказывает, объем масла в системе увеличивает на объем емкости упаковки, в которой краситель находится в смеси с тем же полиалкиленгликолевым маслом.

Почему так важны знания всех тонкостей в работе автокондиционера?

Три емкости с жидкостью для кондера

Нужно учитывать, что в автомобильных климатических установках применяются алюминиевые патрубки и резиновые уплотнители. И если в систему будет залито не то масло, это может привести к разрушению конструкции уплотнителей и трубок, в результате чего последние попросту потеряют свои свойства. В том случае, если вы по незнанию смешаете несколько видов жидкостей, это станет причиной образования так называемых хлопьев в магистралях машины. Последующие проблемы в работе кондиционера автомобиля можно будет решить только на станции техобслуживания, причем стоимость этой процедуры будет не низкой.

Критерии выбора масла

Итак, как правильно выбирать масло для автокондиционеров, сколько масла должно находиться в компрессоре и как правильно залить или добавить жидкость? Для начала давайте разберемся с основной.

Основа (синтетическое и минеральное)

Масла PAG 46, 100 и 150 для автокондиционера

Что касается более новых машин, выпущенных после 1994 года, то в них используется газ типа R-134a. В данном случае масло для кондиционера должно быть синтетическим и соответствовать стандартам PAG 46, PAG 100, PAG 150. То есть в случае с кондерами, работающими на газу R-134a, расходный материал может быть исключительно на синтетической основе, но никак не на минеральной. Что касается автомобилей, произведенных в переходный период в 1994 году, то в некоторых моделях может использоваться фреон R-12 или R-134a.

Категории машины

Чтобы правильно определить, какую жидкость нужно использовать, подсказку может дать происхождение авто. К примеру, машины японского и корейского производства обычно ориентированы на масла PAG 46 и PAG 100, в то время как в американских авто обычно используется жидкость PAG 150. Что касается европейского рынка, то здесь также применяется расходный материал PAG 46:

В том случае, если вам нужно поменять жидкость, но сколько точно заливать, вам неизвестно, единственным выходом будет полная очистка мотора компрессора. Благодаря этой процедуре вы сможете быть уверены в том, что система полностью герметична и в ней нет механических загрязнений. Перед тем, как производить заправку, следует залить часть расходного материала, в противном случае может возникнуть проблема масляного удара в системе.

Чтобы произвести заправку расходного материала, вам потребуется манометр для измерения давления, вакуумный насос, а также зарядный шланг.

Замена выполняется следующим образом:

Видео «Основные рекомендации»

Читайте также:

.JPG)