Момент затяжки гбц чери амулет

При обнаружении течи моторного масла или охлаждающей жидкости в местах соединения головки блока с блоком цилиндров снимите головку и замените ее прокладку. Течь может возникнуть и вследствие коробления головки блока из-за ее перегрева.

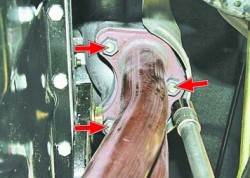

4. Ослабьте хомут крепления пароотводящего шланга, сжав его отогнутые ушки, сдвиньте хомут по шлангу.

5. . и снимите пароотводящий шланг с патрубка корпуса термостата.

6. Аналогично снимите с патрубка корпуса термостата подводящий шланг радиатора системы охлаждения двигателя.

7. Ослабьте хомут крепления шланга, отводящего охлаждающую жидкость к радиатору отопителя, сжав его отогнутые ушки, сдвиньте хомут по шлангу.

8. . и снимите шланг с патрубка термостата.

9. Отсоедините колодку жгута проводов от вывода датчика температуры охлаждающей жидкости.

10. Выверните болт крепления кронштейна колодки жгута проводов датчика положения коленчатого вала.

11. . и отведите кронштейн в сборе с колодкой в сторону.

13. Отсоедините колодку проводов от датчика положения дроссельной заслонкой.

14. . от датчика холостого хода.

15. . от датчика абсолютного давления во впускной трубе.

16. . и от форсунок системы впрыска топлива. Ослабьте затяжку хомута и отсоедините воздухоподводящий шланг от патрубка дроссельного узла.

18. Сожмите фиксатор.

19. . отсоедините колодки жгутов проводов от выводов катушки зажигания.

20. . от датчика фаз газораспределения.

21. . и отведите жгуты проводов в сторону.

22. Разъедините пластмассовый хомут, соединяющий топливную рампу и направляющую маслоизмерительного щупа.

23. Поддев хомут отверткой, разожмите его и отсоедините шланг подачи топлива от топливной рампы.

24. Ослабьте хомут крепления вакуумного шланга к ресиверу, сжав его отогнутые ушки, сдвиньте хомут по шлангу.

25. . и отсоедините шланг от ресивера.

26. Ослабьте затяжку хомута шланга вентиляции картера.

27. . и отсоедините шланг от патрубка ресивера.

28. Выверните два болта крепления впускной трубы к поддерживающему кронштейну.

29. Отверните три гайки крепления приемной трубы к выпускному коллектору и опустите приемную трубу вниз.

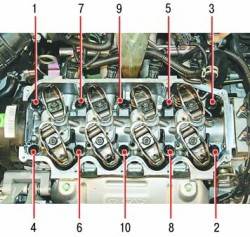

Рис. 5.3. Последовательность ослабления затяжки болтов крепления головки блока цилиндров

30. Выверните десять болтов крепления головки блока цилиндров к блоку в последовательности, показанной на рис. 5.3, извлеките болты.

Предупреждение

Болты крепления головки блока цилиндров можно отворачивать только на холодном двигателе.

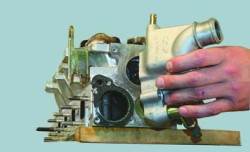

31. . снимите головку блока цилиндров.

Полезный совет

Снимать головку блока цилиндров удобнее с помощником, так как она довольно тяжелая.

32. . и ее прокладку.

33. Очистите привалочные поверхности головки блока и блока цилиндров (поверхности должны быть сухими и чистыми).

34. . и удалите масло из резьбовых отверстий в блоке цилиндров.

Предупреждение

Если не удалить масло из резьбовых отверстий под болты крепления головки блока, то при затяжке болтов в блоке цилиндров могут появиться трещины, так как масло не сжимаемое.

35. Установите на блок цилиндров новую прокладку, отцентрировав ее по двум направляющим втулкам.

36. Установите головку блока цилиндров в последовательности, обратной снятию.

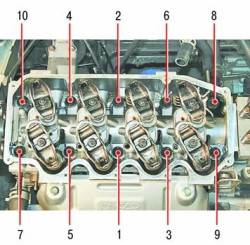

37. Затягивайте болты на холодном двигателе в последовательности, показанной на рис. 5.4, в три этапа: 1-й - затяните болты моментом 30 Н•м (3 кгс•м); 2-й - доверните болты на угол 90°; 3-й - окончательно заверните болты на угол 90°.

38. Установите все детали и узлы в порядке, обратном снятию.

Рис. 5.4. Последовательность затяжки болтов крепления головки блока цилиндров

Чери Амулет. Прогорела прокладка ГБЦ двигателя

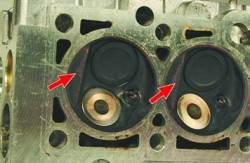

Прогар головки блока цилиндров

За герметичность соединения блока цилиндров и головки блока цилиндров отвечает прокладка ГБЦ. Указанная прокладка позволяет реализовать герметизацию камеры сгорания и каналов рубашки охлаждения, по которым движется охлаждающая жидкость. Прокладка может быть изготовлена из тонкого металла. Вторым доступным вариантом является армированный паронит, который дополнительно имеет металлическую окантовку в тех местах, где в прокладке выполнены отверстия под камеру сгорания.

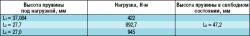

Прогар или пробой прокладки головки блока цилиндров представляет собой серьезную и достаточно распространенную неисправность. Вполне очевидным ответом на вопрос, можно ли ездить с пробитой прокладкой ГБЦ, является необходимость срочного ремонта. Следует добавить, что при незначительной потере герметичности передвигаться своим ходом на автомобиле можно, но подобный дефект желательно устранить в срочном порядке. В том случае, если сильно пробило прокладку гбц и явно заметны признаки поломки, эксплуатация ДВС запрещена.

Как проверить пробита ли прокладка ГБЦ

Двигатель автомобиля имеет две важные детали: блок цилиндров и головку блока цилиндров (ГБЦ). А уплотняется их соединение друг с другом прокладкой ГБЦ. Ее основной задачей является герметизация камер сгорания и каналов, по которым циркулирует антифриз. Когда пробита прокладка ГБЦ, в моторе появляются неполадки, о которых мы расскажем в этой статье.

Прокладки ГБЦ, как правило, изготавливаются из тонкого листового металла или из армированного паронита с металлической окантовкой отверстий под камеры сгорания. Между некоторыми отверстиями в прокладке достаточно тонкие стенки, поэтому малейшая ошибка при установке или замене приведет к их быстрому прогоранию.

Самый простой способ проверить, пробита ли прокладка головки блока цилиндров, показан на видео внизу страницы.

Главным залогом долговечности прокладки ГБЦ является идеальная плоскость прилегания у головки и блока цилиндров. Прилегающие поверхности должны быть чистыми, без раковин и шероховатостей.

Вторым важным моментом для продления жизни прокладки будет соблюдение определенного порядка закручивания болтов крепления ГБЦ. Для этого производители моторов, а также изготовители прокладок прилагают схему заворачивания крепежных деталей с указанием момента затяжки.

Признаки пробитой прокладки ГБЦ

Когда пробита прокладка ГБЦ, признаки этой неисправности проявляются по-разному, но основные симптомы выглядят следующим образом:

1 Повышение температуры двигателя происходит из-за пробоя окантовки камеры сгорания. Горящие газы попадают в систему охлаждения и быстро нагревают антифриз. При попадании выхлопных газов в систему охлаждения в расширительном бачке наблюдается бурное газообразование.

2 Смешивание моторного масла с антифризом, попадание топлива в охлаждающую жидкость также становятся следствиям повреждения прокладки ГБЦ. Появление маслянистых пятен в расширительном бачке системы охлаждения должно насторожить. Без промывки системы охлаждения в этом случае уже не обойтись.

3 Сложно бывает сразу выявить неполадку в моторе, когда происходят перебои в работе цилиндров. Если прогорела прокладка ГБЦ между камерами сгорания, то происходит перемешивание топливной смеси в одном цилиндре с выхлопными газами другого цилиндра. При этом проблемы возникают при запуске двигателя, а после разогрева мотор начинает устойчиво работать.

4 Иногда происходит разрыв внешней оболочки прокладки ГБЦ. Тогда на поверхности двигателя в районе стыка блока цилиндров и головки можно наблюдать маслянистые потеки.

5 Часто пробой прокладки ГБЦ можно определить по внешнему виду выхлопных газов. Белый дым из глушителя свидетельствует о том, что в камеру сгорания попадает влага или антифриз. Это происходит тогда, когда появляется разрыв в прокладке между каналом рубашки охлаждения и камерой сгорания.

Что делать, если пробило прокладку ГБЦ

Если по результатам проверки прокладка головки блока цилиндров оказалась пробитой, то у вас не остается никаких вариантов, кроме её замены на новую.

Прокладка ГБЦ не является слишком дорогой деталью.

-При замене прокладки ГБЦ придется менять и болты крепления. Когда болт выкручивается, его параметры уже не соответствуют необходимым требованиям, и при повторном заворачивании с нужным усилием велика вероятность разрыва тела болта.

-Перед установкой новой прокладки ГБЦ важно проверить поверхность сопрягаемых плоскостей на блоке цилиндров и головке блока. Если требуется дополнительная шлифовка, тогда приобретать прокладку необходимо с учетом толщины снятого слоя металла.

-Снять головку блока цилиндров в некоторых двигателях достаточно сложно. Требуется отсоединить много деталей и узлов, слить технические жидкости. Поэтому выполнение этой ответственной работы лучше доверить квалифицированным специалистам.

После выполнения замены прокладки ГБЦ автомобилист должен некоторое время следить за поведением мотора. Если двигатель работает устойчиво, выхлопные газы прозрачны, а температура не превышает норму, то прокладка хорошо справляется с возложенной на нее задачей и проблема решена успешно.

При обнаружении течи моторного масла или охлаждающей жидкости в местах соединения головки блока с блоком цилиндров снимите головку и замените ее прокладку. Течь может возникнуть и вследствие коробления головки блока из-за ее перегрева.

4. Ослабьте хомут крепления пароотводящего шланга, сжав его отогнутые ушки, сдвиньте хомут по шлангу.

6. Аналогично снимите с патрубка корпуса термостата подводящий шланг радиатора системы охлаждения двигателя.

7. Ослабьте хомут крепления шланга, отводящего охлаждающую жидкость к радиатору отопителя, сжав его отогнутые ушки, сдвиньте хомут по шлангу.

16. . и от форсунок системы впрыска топлива. Ослабьте затяжку хомута и отсоедините воздухоподводящий шланг от патрубка дроссельного узла.

22. Разъедините пластмассовый хомут, соединяющий топливную рампу и направляющую маслоизмерительного щупа.

24. Ослабьте хомут крепления вакуумного шланга к ресиверу, сжав его отогнутые ушки, сдвиньте хомут по шлангу.

29. Отверните три гайки крепления приемной трубы к выпускному коллектору и опустите приемную трубу вниз.

30. Выверните десять болтов крепления головки блока цилиндров к блоку в последовательности, показанной на рис. 5.3, извлеките болты.

33. Очистите привалочные поверхности головки блока и блока цилиндров (поверхности должны быть сухими и чистыми).

Если не удалить масло из резьбовых отверстий под болты крепления головки блока, то при затяжке болтов в блоке цилиндров могут появиться трещины, так как масло не сжимаемое.

37. Затягивайте болты на холодном двигателе в последовательности, показанной на рис. 5.4, в три этапа: 1-й — затяните болты моментом 30 Н·м (3 кгс·м); 2-й — доверните болты на угол 90°; 3-й — окончательно заверните болты на угол 90°.

Copyright © 2007-2022 Все права защищены. Все торговые марки являются собственностью их владельцев.

2. Отверните шесть гаек крепления впускной трубы к головке блока цилиндров и снимите впускную трубу в сборе с дроссельным узлом.

10. Выверните болт крепления зубчатого шкива распределительного вала, удерживая шкив от проворачивания специальным приспособлением. При отсутствии приспособления можно воспользоваться пассатижами с отверткой: вставьте рукоятки пассатижей в отверстия шкива, а отверткой удерживайте их от проворачивания.

19. Очистите камеры сгорания от нагара. Осмотрите головку блока цилиндров. Если на ней есть трещины или следы прогара в камерах сгорания, замените головку. Удалите заусенцы и забоины на плоскости головки блока.

20. Проверьте плоскостность поверхности, прилегающей к блоку цилиндров. Для этого поставьте линейку ребром на поверхность головки сначала посередине вдоль, а затем по диагоналям и измерьте щупом зазор между плоскостью головки и линейкой. Замените головку, если зазор превысит 0,15 мм.

21. Очистите от остатков прокладок и нагара поверхности фланцев головки для установки впускной трубы и выпускного коллектора.

22. Проверьте наличие деформаций фланцев для впускной трубы и выпускного коллектора, деформированную головку замените.

23. Поврежденные резьбовые отверстия отремонтируйте прогонкой резьбы метчиками или установкой ремонтной втулки (ввертыша).

24. Проверьте плотность установки заглушек рубашки охлаждения. При ослаблении их посадки восстановите ее чеканкой.

25. Для проверки герметичности головки блока заглушите отверстие в головке под гнездо термостата. Это можно сделать, например, установив глухую прокладку из плотного картона под корпус термостата и завернув болты его крепления.

26. Залейте керосин в каналы водяной рубашки. Если уровень керосина при выдержке в 15–20 мин понижается, значит, в головке есть трещины и ее надо заменить. После проверки не забудьте снять картонную прокладку.

27. Проверьте состояние опорных поверхностей под шейки вала в головке блока. Если хотя бы на одной из них имеются следы износа, задиры или глубокие риски, отшлифуйте шейки подшипников и измерьте диаметр шеек. Если диаметр шеек больше указанного (см. табл. 5.2 и табл. 5.3), замените головку блока.

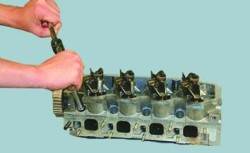

30. Установите приспособление для сжатия пружин клапанов и сожмите с его помощью пружины клапана. Отверткой или пинцетом выньте сухари.

31. Выньте верхнюю тарелку и пружину клапана. Аналогично выньте сухари, тарелки и пружины остальных клапанов.

35. Удалите нагар с клапанов и осмотрите их. Деформация стержня клапана и трещины на его тарелке не допускаются. При наличии повреждений замените клапан.

Для того чтобы на стержнях клапанов не образовались риски, не очищайте их проволочными щетками и металлическими скребками.

37. Проверьте концентричность расположения тарелки клапана и седла: нанесите на фаску головки клапана тонкий слой графита карандашного грифеля, вставьте клапан в направляющую втулку и, слегка прижав к седлу, проверните.

Рис. 5.6. Зоны износа клапана: 1 – зона наименьшего износа стержня; 2 – торец стержня; 3 – проточка под сухари; 4 – зоны наибольшего износа стержня; 5 – рабочая фаска; 6 – кромка тарелки

39. Проверьте износ стержня клапана в местах, показанных на рис. 5.6. Номинальные и предельно допустимые диаметры стержней клапанов приведены в табл. 5.5.

40. Проверьте состояние проточек 3 (см. рис. 5.6) стержня клапана под сухари. При обнаружении следов выкрашивания кромок проточек и износа цилиндрической части замените клапан.

41. Проверьте состояние направляющих втулок клапанов, измерив внутренний диаметр отверстия втулки, диаметр стержня клапана и по разности этих размеров определив зазор. Зазоры приведены в табл. 5.5.

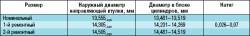

42. Если зазор больше допустимого, отремонтируйте втулки развертыванием до ремонтного размера с увеличением диаметра отверстия на 0,04 мм относительно номинального диаметра. При этом в них необходимо установить клапаны соответствующего ремонтного размера с обеспечением номинального зазора в сопряжении. Развертывайте отверстия втулок, используя набор разверток с направляющим хвостовиком. Во избежание выкрашивания поверхности втулки слой снимаемого металла при каждом проходе и подача инструмента должны быть минимальными. В противном случае замените направляющие втулки. Номинальные и ремонтные размеры направляющих втулок впускных и выпускных клапанов приведены в табл. 5.6.

44. Более значительные дефекты седел клапанов устраняют шлифовкой, выдерживая размеры для впускных клапанов 45°30’±5’ с шириной пояска после притирки на фаске клапана 1,75–2,32 мм, а для выпускных клапанов – 45,5°30’±5’ с шириной пояска 1,44–1,54 мм. Седла рекомендуется шлифовать в специализированной мастерской, так как для этого требуются специальные инструменты и оборудование. Если шлифовка не дала нужного результата, замените седла клапанов. Номинальные и ремонтные размеры приведены в табл. 5.7.

46. Осмотрите пружины клапанов. Трещины и снижение упругости пружин не допускаются. При возможности определите упругость пружин по развиваемому усилию (табл. 5.8). Искривленные пружины (деформация в свободном состоянии более 1,6 мм) и пружины с трещинами замените.

47. Прокладки впускной трубы, выпускного коллектора и головки блока цилиндров всегда заменяйте новыми, так как снятые, даже внешне не поврежденные прокладки могут оказаться сильно обжатыми и не обеспечат герметичности уплотнений.

Copyright © 2007-2022 Все права защищены. Все торговые марки являются собственностью их владельцев.

Всем привет, начну с того, что после покупки машины все было хорошо, но спустя пол года появился звук звенящий, на холостых его практически нет, но стоит покрутить мотор слышится громкий отчетливый, звенящий звук да и двигатель потерял в мощности. Первым делом поменял свечи, не помогло, все так-же. Посмотрев разборы данной проблемы выявил, что гидрикам пришел конец и было принято решение их менять вместе с рокерами.

Вскрыв клапанную крышку я увидел, 2-3 рокера шатаются, правый верхний клапан пережат Не хватало регулировочной шайбы под рокеров

Начал вытаскивать старые гидрики и заметил 1 факт, некоторые вытаскиваются нормально, а некоторые застревают. Я не моторист, но это не нормально, посмотрел на заднюю часть гидрика, понял причину, они были всё разбиты распредвалом. Да и сам по себе распред был в ужасном состояние.

Что-ж делать, надо капиталить.

Был куплен специальный ключ для рассухаривания клапанов.

Притирочная паста.

Сальник распредвала.

Новый распред вал.(Стандарт)

Новые гидрики. (Уже были)

Новые рокера (Уже были)

Прокладка клапанной кришки.

Прокладка головки блока цилиндров.

Маслосъемные колпачки.

Новый болты гбц.

Шайбы для регулировки рокеров(Стандарт)

5Л антифриз и герметик.

На всякий купли еще направляющие клапанов и всякой другой мелочевки.

Перед работай нужно было хорошенько отмыть и шлифонуть плоскости, отдавал людям кто этим и занимается.(2000р)

Всё отмыто и отфрезированно, время начинать!

Первым делом поменял распредвал, сальник. После хорошенько притер клапана, их менять не нужно было, они еще в хорошем состояния. После притирки залил в впускной, выпускной воды, бензин, дабы убедиться в герметичности. Если все прошло хорошо, ничего не потекло, то можно собирать всё обратно.

Как я притирал клапана.

Наносил притирочную пасту на клапан, подобрал специальную трубку которая хорошо и прочно обхватывает ножку клапана, захватывал другой конец трубки в патрон шуруповерта и эмитируя работу клапана притирал. 2-3 раза на клапан вполне хватает.

Самый геморой ставить всё обратно, вить навесухи очень много. Коек как с горем по полам удалось всё собрать за день, но затем нужно одевать все патрубки, протягивать гбц, делать разводку проводов и т.д…

Про затяжку гбц, я не моторист, взял всю инфу с сайта, фото с него я прикреплю.

Затянул так-же как и написано, всё встало как влитое, новые шпильки не оборвались, не вытянулись.

Всё дособрал, долил масло, залил антифриз и запустил. Честно сказать первые секунд 10 работало как трактор, очень громкий трактор. Гидрики прокачались и всё заработало тихо, спокойно(Облегчения).

Все вроде как прошло успешно, долил антифриза и поехать тестировать.

А по итогу машина прибавила в мощности в раза 2, разгон с 0 стал быстрей, сама по себе машина стала шустрей. Звенящий звук пропал, гидрики работает тихо и на машине стало гораздо комфортней ездить.

Может я не все моменты смог описать, но думаю, основные моменты раскрыл.

У кого такая-же проблема, первым дело вытащите гидрики, посмотрите в каком состояние задом, если его расплющило, то вероятней всего дело в распредвале. Надеюсь данный пост вам поможет!

Удачи на дорогах.

Читайте также: