Поверхность катания обода колеса что такое

1. При сборке колеса колесный центр располагают горизонтально, вставляют в него шпильки и закрепляют их снизу гайками, законтренными попарно пластинчатыми дугообразными шайбами. 2. 2. На внутреннюю плоскость диска колесного центра укладывают первый ряд резиновых вкладышей из восьми штук, так, чтобы их центрирующие выступы вошли в специальные углубления для них. 3. На вкладышах размещают центральный диск с посаженным на него бандажом. 4. На центральный диск укладывают второй ряд резиновых вкладышей и на них - нажимной диск. 5. На свободные концы шпилек навертывают гайки, причем навертывание гаек ведется по специальной крестообразной схеме, чтобы обеспечить равномерность затяжки. 6. Вкладыши каждого ряда сжимаются на 2мм, на что требуется усилие 50-60 тонн. Вкладыши в одно колесо и в колеса одной колесной пары подбирают одной группы твердости. 7. После затяжки гаек на шпильках в колесный центр завертывают монтажные болты и запрессовывают штифты. Затем монтажные болты необходимо убрать, поставить лепестковую шайбу и завернуть рабочие болты.

Недостатками подрезиненных колес являются:

· большое количество резьбовых соединениий, которые требуют повседневного контроля и ухода (ослабление болтов, шпилек и штифтов);

· возможен сдвиг вкладышей и отслоение резины вкладышей от армировок;

· наблюдается неравномерный прокат бандажа по кругу катания, что объясняется влиянием эластичных элементов (вкладышей), недостаточно качественным металлом бандажа и малым диаметром колес.

У цельнокатаных колес обод с гребнем, центральный диск и ступица составляют одно целое. Изготавливают их из твердой углеродистой стали (типа бандажной) по особой технологии, заключающейся в нагреве заготовок до ковочной температуры 1300°, многократной обжимке под гидравлическими прессами и прокатке обода роликами на специальном колесопрокатном стане, в результате чего колеса приобретают высокую прочность.

Рис. 6.22. цельнокатаное колесо Рис. 6.24. Цельнокатаное колесо. Разрез

В диске, имеющем конусообразную форму, просверливают два отверстия, при помощи которых колесо в процессе обработки приводят во вращение; они же служат для транспортировки колес и колесных пар. Механическую обработку колес производят двумя этапами. На первом этапе колесо подготавливают к посадке на ось, для чего в ступице обрабатывают торцы, растачивают отверстие, а также частично обрабатывают внутреннюю грань обода с целью выявления дефектов, выравнивания плоскости и получения точного места для установки запрессовочного шаблона. На втором этапе обработку колес производят после их напрессовки на ось: сформированную колесную пару устанавливают на колесно-токарный станок для обточки колес по профилю и кругу катания и по размеру расстояния между внутренними гранями бандажей.

Преимуществами цельнокатаных колес являются:

· увеличенная прочность колеса;

· отсутствие насадного бандажа, что исключает работы по обточке, подбору натягов, нагреву, посадке, установке кольца и его завальцовке;

· облегчение наблюдения за колесами в эксплуатации;

· повышение безопасности движения, поскольку нет опасности проворота бандажа, ослабления посадки или разрыва бандажа;

· снижение веса - примерно на 50 кг на одно колесо.

Движение колесных пар по рельсовому пути происходит в сложных условиях. Поэтому большое значение придают правильному выбору профиля поверхности катания колес, чтобы он по возможности обеспечивал лучшие условия прохождения колесной пары по прямым и кривым участкам пути.

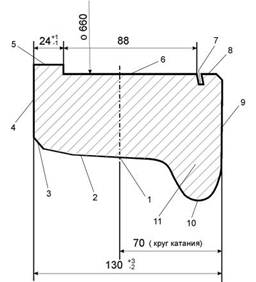

1 - круг катания;

2 - поверхность катания;

3 - наружная фаска;

4 - наружная грань;

5 - упорный бурт;

6 - внутренняя поверхность;

7 - выточка для бандажного кольца;

8 - прижимной бурт;

9 - внутренняя грань;

10 - вершина гребня;

11 – гребень.

Поверхность катания колес вагонов метрополитена в средней (рабочей) части имеет коническую форму с уклоном 1:20, и затем на протяжении 30 мм до наружной плоскости колеса переходит в другую конусность 1:7.

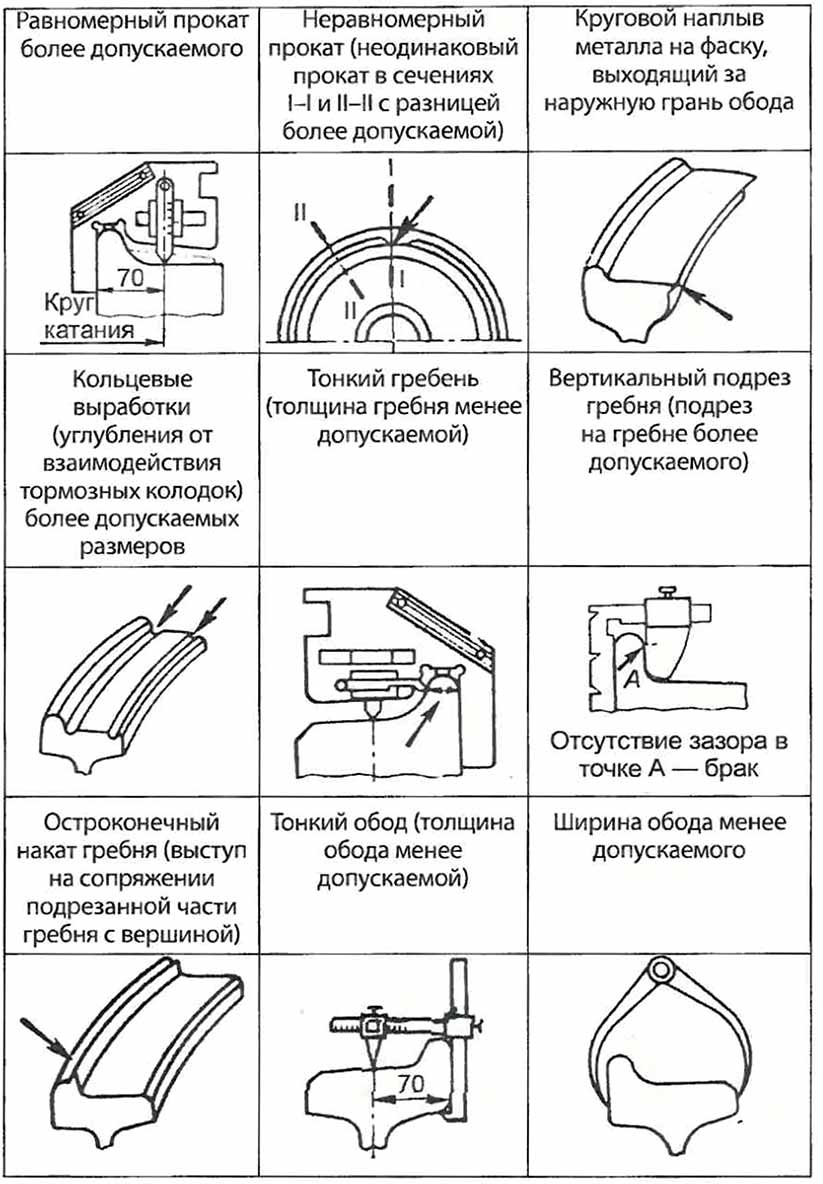

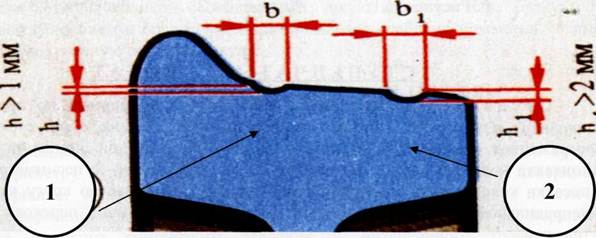

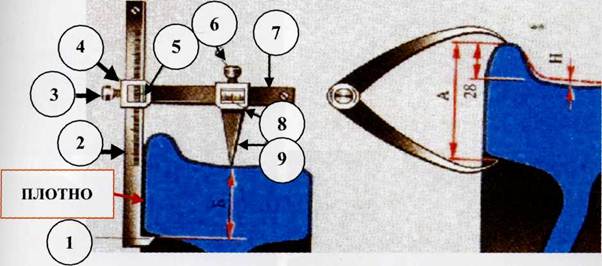

Рис. 6.26. Наименование частей бандажа. Рабочим диаметром колеса считают диаметр, замеренный в плоскости круга катания на расстоянии 70 мм от внутренней грани колеса, где расположен гребень. Гребень возвышается над точкой круга катания на 28 мм. Толщину гребня замеряют на расстоянии 18 мм от вершины. У новых гребней она равна 33 мм. В процессе эксплуатации подвижного состава на поверхности катания колес могут появиться следующие дефекты:

· равномерный (неравномерный) прокат - естественное постепенное изменение профиля поверхности катания, заключающееся в появлении равномерного (неравномерного) углубления - канавки по всей окружности колеса, вызванное износом и пластической деформацией металла; Превышение равномерного проката вызовет удар гребня по крестовине стрелки, т.к. гребень опустится ниже головки рельса, и как следствие, может произойти сход колесной пары с рельс. Превышение неравномерного проката приводит к низкочастотной вибрации колесной пары в движении, а, следовательно, к вибрации всего подвагонного оборудования, что, прежде всего, опасно для срывного клапана, установленного на правой буксе 1-ой колесной пары головного вагона (консольное крепление).

· местная выбоина (лыска или ползун) - образуются при заклинивании колесной пары во время движения (когда тормозная сила колеса начинает превышать силу его сцепления с ходовым рельсом, колесо перестает вращаться и идет юзом). Данная неисправность опасна для ходового рельса, т.к. колесо каждый раз будет вынуждено падать на него с высоты, равной глубине выбоины и ее противоположной гранью ударять в рельс;

· вертикальный подрез гребня - происходит в процессе эксплуатации вследствие трения его о головку рельса, главным образом на кривых и, особенно, при новых рельсах. В результате такого износа угол перехода поверхности катания к гребню углубляется в тело бандажа и от этого гребень становится тоньше, а его угол наклона рабочей плоскости вместо 60° начинает приближаться к прямому. При этом колесная пара приобретает излишне большой люфт поперек пути (люфт – это зазор между сопряженными поверхностями частей машин), что в свою очередь, может вызвать наезд отведенного гребня на отведенный противошерстный остряк стрелки.

· остроконечный накат гребня– образуется в результате выдавливания металла гребня из его основания на периферию с образованием круглого острого окончания.

· выкрашивание - выпадание кусочков металла на поверхности катания, возникающее от сильно развитой сетки трещин. Сетка трещин возникает в тот момент, когда колесо резко охлаждается после его разогрева при применении пневмотормозов перед выездом в холодную погоду.

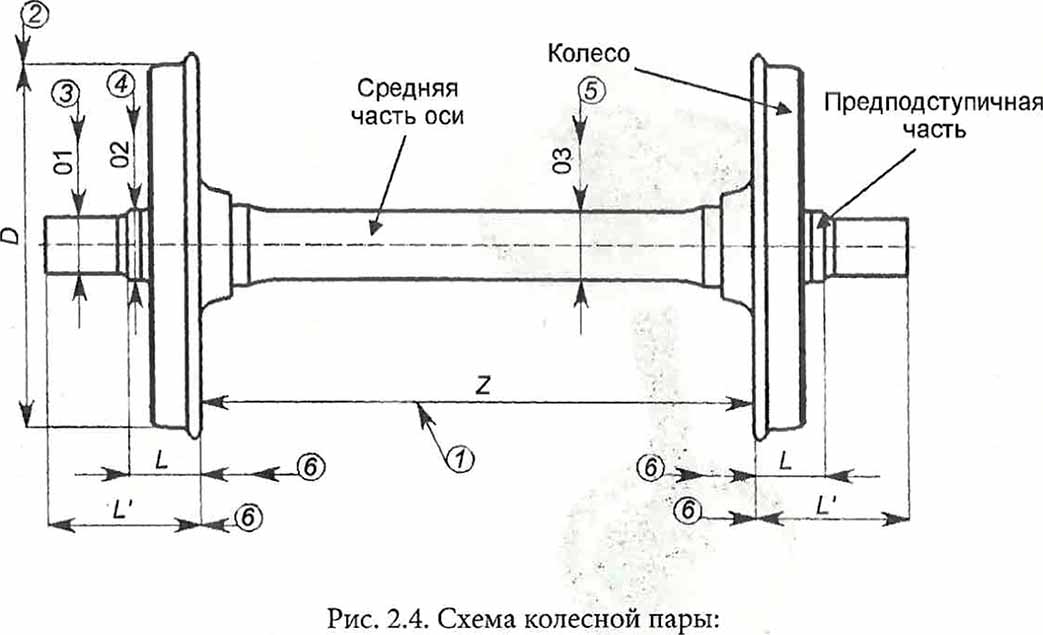

Колесная пара — основной элемент ходовых частей подвижного состава. Колесная пара вагонной тележки воспринимает нагрузку от вагона и служит для направления движения его по рельсовому пути (см. рис.). Состоит из двух цельнокатаных колёс, напрессованных в холодном состоянии на ось. На наружные концы оси через рессоры и буксы опирается рама тележки. Вагонное колесо состоит из ступицы, диска и обода.

У одного края обода, обращённого внутрь колесной пары, имеется гребень, предохраняющий её от схода с рельсов. Поверхности катания колеса придаётся коничность для устранения неравномерного проката по ширине поверхности катания и для облегчения движения по рельсам.

Вагонная ось состоит из шеек с подшипниками качения или скольжения, а также подступичных частей, на которые напрессовываются колёса. Для смягчения перехода от подступичных частей к шейкам служат предподступичные части. Переходы между частями выполняются в виде галтелей.

Колесные пары локомотивов входят в колёсно-моторный блок.

Рис. 2. Колесная пара с роликовыми буксовыми узлами

Видно, что на цилиндрический стержень (ось) неподвижно установлены (напрессованы) на определенном расстоянии два колеса, а на концевых частях оси (шейках) смонтированы буксовые узлы.

Масса колесной пары составляет 1250 кг.

Колесная пара является наиболее ответственной частью вагона, так как передает все нагрузки от кузова на железнодорожный путь и обеспечивает безопасное движение по нему с заданной скоростью.

1 — расстояние между внутренними гранями колес; 2 — диаметр колеса по кругу катания;

3 — диаметр шейки оси; 4— диаметр предподступичной части оси; 5 — диаметр средней части оси;

6 — размеры элементов

Конструктивно элементы колесной пары выполняются следующим образом (рис. 3).

Рис. 4. Элементы колесной пары

Ось колесной пары представляет собой цилиндрический стержень, имеющий разные диаметры частей по длине в зависимости от их назначения и воспринимаемых нагрузок (рис. 4).

На оси выделяются следующие части: шейки, предподступичные части, подступичные части и средняя часть оси.

Шейки служат для размещения и закрепления на них буксовых узлов. Для этого на торцах шеек предусматривается резьба или отверстия для болтов.

На подступичные части оси под большим давлением напрессовываются колеса. Эти части являются наиболее утолщенными по всей оси.

Для смягчения перехода от подступичных частей к шейкам служат предподступичные части. Кроме того, на предподступичной части размещается задний затвор буксы. Переходы от одной части оси к другой выполняются в виде галтелей (плавных переходов) соответствующего радиуса, за исключением перехода к средней части оси. Галтели резко снижают концентрацию напряжений при переходе от одного диаметра оси к другому и тем самым повышают надежность работы оси.

Колесо (рис. 5) имеет обод, диск и ступицу. Ширина обода — 130 мм. Переход от ступицы к ободу выполнен в форме диска, расположенного под некоторым углом к этим частям, что придает колесу упругость и снижает воздействия динамических сил. Диск слегка конусный: у ступицы его толщина больше, чем у обода. Такая форма распределения металла наиболее рациональна, так как обеспечивает равнопрочность колеса относительно поперечных толчков.

Рис. 6. Профиль поверхности катания колеса

У одного края обода колеса, обращенного внутрь колесной пары, имеется гребень, предохраняющий колесную пару от схода с рельсов. Гребень у вагонных колес имеет высоту 28 мм, толщина же его, измеренная на расстоянии 18 мм от вершины равна 33 мм.

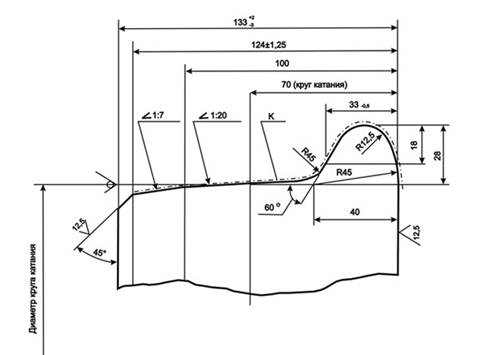

Поверхности катания колеса придается коничность для выравнивания неравномерного проката по ширине поверхности катания, а также для облегчения прохождения кривых участков пути (рис. 6).

Профиль поверхности катания колес выбирается в соответствии с профилем головок рельсов и с учетом подуклонки рельсов, которая обеспечивается конусными подкладками под основание рельсов (рис. 7, 8).

Рис. 7. Схема взаимодействия колеса и рельса

Рис. 8. Схема укрепления рельса на шпале

У современных конструкций пути головке рельсов придается выпуклая форма, чтобы колесо катилось по ее середине. Рельсы устанавливаются с уклоном внутрь колеи, равным коничности поверхности катания колеса 1/20, благодаря чему давление от колеса на подошву рельса передается по вертикальной оси рельса, проходящей через его центр тяжести.

Начиная от гребня (рис. 6) после небольшой площадки, поверхность катания обода колеса имеет уклон 1/20, а затем 1/7, который оканчивается фаской 6x6 мм. Двойная коничность делается потому, что в обычных условиях колесо работает на коничности 1/20, а при проходе кривых участков включается конусность 1/7 и обеспечивается движение колесной пары с меньшим проскальзыванием колес. Кроме того, наличие конусности 1/7 и фаски 6x6 мм поднимает наружную грань колеса над головкой рельса, что обеспечивает беспрепятственный проход стрелочных переводов, даже при наличии нормированного проката поверхности катания колес.

Так как при конической форме поверхности катания колесо в разных местах имеет различные диаметры, то под диаметром колеса принято понимать диаметр круга, расположенного от внутренней (гребневой) грани колеса на расстоянии 70 мм. Этот круг называют кругом катания колеса. В его плоскости измеряется толщина обода колеса.

Для обеспечения безопасного движения колесной пары в рельсовой колее строго регламентируется расстояние между внутренними гранями колес. Для современных колес это расстояние установлено равным 1440 мм с допуском ±3,0 мм, причем оба колеса должны находиться на одинаковом расстоянии от середины оси.

При изготовлении всех элементов колесных пар предусмотрено их клеймение, указывающее место и время изготовления, номера элементов, плавки и т. д.

В вагонах устанавливаются только такие колесные пары, которые удовлетворяют требованиям специальной инструкции по освидетельствованию, формированию и ремонту вагонных колесных пар.

Обратите внимание

Колесо при качении по рельсу взаимодействует с ним на достаточно небольшой площадке (пятне), где реализуются чрезвычайно большие давления и напряжения. Это приводит к износам и даже отколам поверхности катания колес и рельсов.

Износы (прокат) и другие неисправности колесных пар вызывают увеличенные динамические силы, воздействующие как на вагон, так и на железнодорожный путь, угрожая безопасности движения поездов.

Основные возможные неисправности колесных пар приведены на рис. 9-12.

Рекомендуется подробно проанализировать и запомнить эти неисправности колесных пар, так как наличие таких неисправностей угрожает безопасности движения поездов.

Рис. 9. Основные неисправности колесных пар

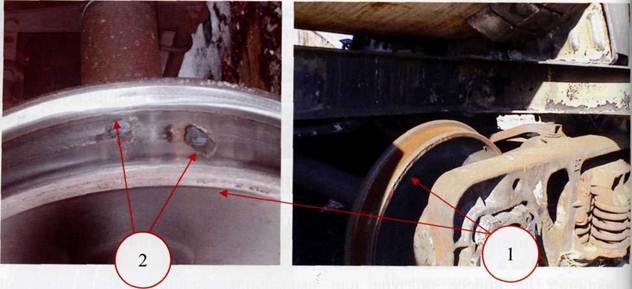

Ползун (плоское место) глубиной более допускаемой

Выщербины (выкрошившиеся участки поверхности качания более допускаемых размеров или с наличием в них трещин или расслоений, идущих вглубь металла):

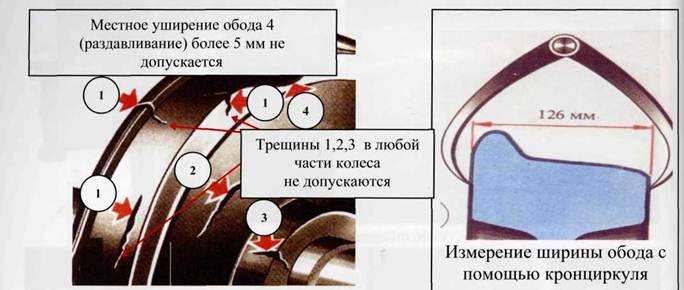

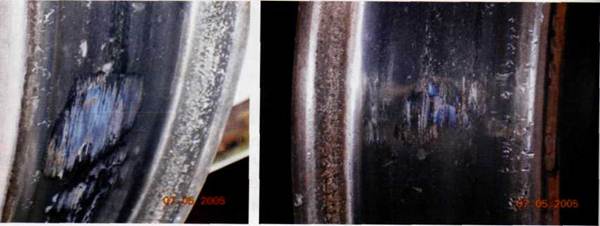

Поперечные и продольные трещины в бандажах и цельнокатаных колесах нередко возникают из-за наличия металлургических пороков металла.

По мере износа колеса или бандажа эти пороки, приближаясь к поверхности катания, увеличивают концентрацию напряжений и вызывают образование трещины в этом сечении с последующим изломом.

Продольные внутренние трещины приводят первоначально к местному уширению бандажа или обода колеса по длине до 300 мм и более (рис. 17). Обычно в месте уширения прокат поверхности катания бывает несколько большим в связи с пластическими деформациями металла.

Отколы бандажей и ободов цельнокатаных колес (рис. 18) появляются главным образом из-за наплывов металла при большом прокате, неправильного режима торможения замедлителями и башмаками при спуске вагонов с горки, а также из-за металлургических пороков и недоброкачественной термической обработки колес и бандажей.

По данным ЦНИИ МПС поступление в ремонт колесных пар из-за наличия отколов составляет более 10% от общего выхода колесных пар по различным неисправностям.

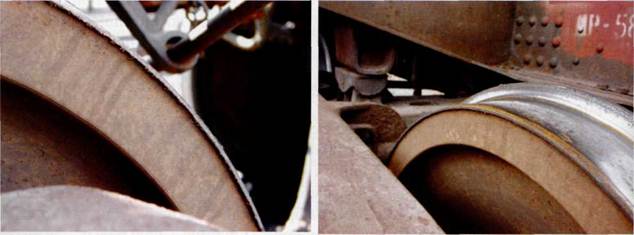

Ползуны (выбоины) на поверхности катания (рис. 19) появляются в результате скольжения колеса по рельсу при заклинивании колесных пар.

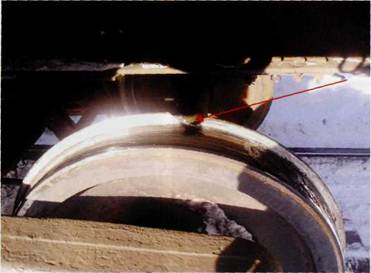

Рис. 19. Ползун на поверхности катания бандажа или колеса

Рис. 20. Выщербина I типа

Рис. 21. Выщербина II типа

Рис. 22. Трещины внутри выщербины II типа, идущие в глубь обода колеса или бандажа

Такой дефект крайне опасен, так как ползун во время движения вагона вызывает удары, разрушительно действующие на рельсовый путь, колесные пары и другие узлы вагона. Поэтому колесные пары с подшипниками скольжения с ползунами на поверхности катания глубиной 2 мм и более и с подшипниками качения глубиной 1 мм и более к работе под вагонами не допускаются.

Преждевременная обточка поверхности катания для устранения ползуна сокращает срок службы бандажа или колеса.

Исправнее состояние тормозных приборов, правильная регулировка рычажной передачи и рациональные режимы торможения исключают возможность

заклинивания колесных пар и появление ползунов на поверхности катания колес.

Рис. 23. Относительный выход колес грузовых вагонов по выщербинам I и II типов в зависимости от содержания углерода в стали: 1 — с выщербинами I типа; 2 — с выщербинами II типа

Рис. 24. Кривая распределения величины потери металла при обточке колес из-за выщербин

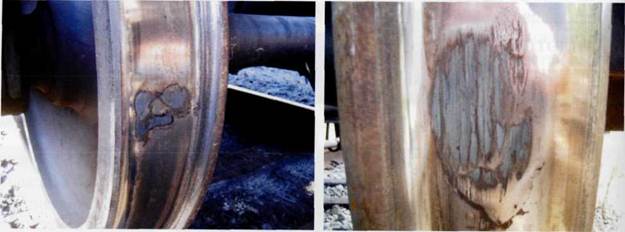

Выщербины на поверхности катания колеса или бандажа представляют собой местное выкрашивание частиц металла. По природе появления их условно подразделяют на два типа.

По исследованиям ЦНИИ МПС причиной образования выщербин первого типа является кратковременное проскальзывание колесной пары по рельсам. Такое проскальзывание вызывается непродолжительным заклиниванием колес в момент остановок, когда сила трения между поверхностью колес и колодками становится больше силы сцепления колеса с рельсом. Этому способствует наличие на рельсах инея, снега, воды, понижающих коэффициент сцепления. При кратковременном скольжении колесной пары на поверхности катания обоих колес появляются светлые (отбеленные) пятна овальной формы (рис. 20), глубина которых достигает 0,2 мм. Возникновение отбеленного слоя связано со структурными изменениями металла поверхностного слоя в связи с сильным нагревом в результате трения, возникающего при проскальзывании колеса по рельсу. Для отбеленного слоя характерно наличие микротрещин, развивающихся перпендикулярно или с некоторым наклоном к поверхности трения.

При относительно высоких скоростях проскальзывания и значительных давлениях на малых участках контактирующихся поверхностей энергия внешнего трения в большей части переходит в тепло. Концентрация этого тепла в микрообъемах поверхностного слоя вызывает превращение перлита в аустенит с закалкой на мартенсит при мгновенном отводе тепла в массу обода колеса или бандажа. При этом структурные изменения от тепла трения протекают одновременно с пластической деформацией металла поверхностного слоя.

Аналогичным образом развиваются выщербины от скольжения одного колеса по рельсу при торможении вагонов башмаками на сортировочных горках.

Глубина выщербин I типа не превышает, как правило, 1,5 — 3 мм. Они имеют разнообразную конфигурацию, определяемую развитием трещин в зоне ползунов.

Выщербины II типа (рис. 21) появляются от усталостных явлений в поверхностном слое. Начальная стадия таких выщербин часто представляет собой процесс шелушения поверхности с отделением частиц металла в виде тонких лепестков. В дальнейшем трещинки, приводящие к шелушению, развиваются в глубь бандажа или колеса, соединяются между собой, в результате чего происходит отделение кусочков металла и образование выщербин II типа. Глубина таких выщербин иногда достигает 15 — 20 мм. Они имеют неровную поверхность, характерный вид усталостного разрушения и покрыты пленкой окислов. Внутри выщербины часто обнаруживается сетка мелких трещин, идущих в глубь обода колеса или бандажа (рис. 22). Поэтому обточка колес и бандажей с целью удаления выщербин должна выполняться особенно тщательно. Не исключено, что трещины могут быть скрыты (затерты) резцом при обточке, а при дальнейшей работе колеса они могут привести к быстрому образованию выщербин на том же месте и даже к излому бандажа или обода колеса. Необходимо тщательно исследовать состояние и характер выщербины до и после обточки, используя все современные методы и средства для их устранения.

Выщербины II типа чаще всего образуются на одном колесе и значительно реже одновременно на двух колесах.

Выход колесных пар из эксплуатации по выщербинам существенно зависит от содержания углерода (рис. 23), предела прочности и способов термической обработки цельнокатаных колес и бандажей.

Обточка поверхности катания колес из-за выщербин вызывает большие потери металла (рис. 24) и значительно снижает срок службы колесных пар.

Вагонное колесо выполняется цельнокатаным с ободом шириной 130 мм (рис. 10.3, а). При перекатывании колеса с поверхностью рельса контактируют его поверхность катания и гребень. На расстоянии 70 мм от внутренней грани обода расположен круг катания колеса. На условия взаимодействия колеса с рельсом и безопасность движения экипажа существенное влияние оказывает профиль поверхности катания колеса.

Рис. 10.3. Профили поверхности катания:

а - вагонного колеса; б - локомотива; в - ДМеТИ

Со стандартным профилем поверхности выполняются колеса колесных пар грузовых и пассажирских вагонов локомотивной тяги, немоторных вагонов электро- и дизель-поездов и путевых машин. Стандартный профиль имеет гребень, служащий для направления движения и предохранения от схода колесной пары с рельсов. Гребень имеет высоту 28 мм, которая измеряется от горизонтальной линии, проходящей через точку пересечения круга катания с профилем, до его вершины. Наружная грань гребня имеет угол наклона 60°, рабочая грань профиля - конусность 1:10, которая обеспечивает центрирование колесной пары относительно оси пути и улучшает условия прохождения кривых участков пути. При движении по кривому участку пути колесная пара смещается наружу кривой, благодаря конусности поверхностей катания колес окружность катания колеса, движущегося по наружному рельсу, больше, чем колеса, движущегося по внутреннему рельсу. Оптимальным вариантом, при котором обеспечивается кинематическое вписывание, является такой, когда окружности катания колес лежат на поверхности воображаемого конуса с вершиной в центре криволинейного участка. Вместе с тем конусность является причиной извилистого движения колесной пары, неблагоприятно влияющего на плавность хода вагона.

Наружная часть поверхности катания имеет конусность 1:3,5. Она реже контактирует с рельсом и меньше изнашивается. Благодаря наличию этой конусности обеспечивается безопасный проход стрелочных переводов даже при достижении предельного проката колеса, наплыва колеса и других дефектов поверхности катания. Поверхность катания и гребень колеса сопрягаются выкружкой радиусом 15 мм. Выкружка рельса имеет такой же радиус, благодаря чему обеспечивается тесный контакт поверхностей, что позволяет снизить уровень контактных напряжений в наиболее нагруженных областях колеса и рельса. Положение колес на оси колесной пары контролируется расстоянием между внутренними гранями колес. Для колесных пар вагонов, обращающихся со скоростями до 120 км/ч, оно составляет 1440 ±3 мм, со скоростями выше 120 км/ч, но не более 160 км/ч — 1440 мм.

Колеса локомотивных колесных пар, как правило, выполняются бандажными. Бандаж имеет ширину 140 мм. Локомотивостроительные заводы производят обточку бандажа, придавая ему профиль, представленный на рис. 10.3, б [33]. Он отличается от профиля вагонного колеса формой гребня. До 1930 г. весь подвижной состав имел колеса с единым профилем катания с углом наклона внешней поверхности гребня 60°. В преддверии повышения скоростей движения в условиях, когда не все колесные пары локомотивов имели бандажи с гребнем, для гребневых колес угол наклона внешней поверхности гребня был увеличен до 70° [34].

Гребень локомотивного колеса имеет высоту 30 мм и отличный от вагонного колеса контур. Он описан дугами окружностей пяти различных радиусов. С конической частью поверхности катания гребень сопрягается выкружкой радиусом 13,5 мм. Толщина гребня контролируется на расстоянии 20 мм от его вершины. Для профиля неизношенного колеса она должна составлять 33 — 0,5 мм. Шероховатость поверхностей катания бандажа определяется параметром Rz. Для поверхности катания параметр Rz40 мкм.

В результате взаимодействия локомотивных бандажей и вагонных колес с рельсами происходит их приработка. Исследованиями форм изношенных рельсов установлено, что угол наклона внутренней грани головки рельса 60°. Он соответствует профилю вагонного колеса. Локомотивное колесо на начальной стадии приработки интенсивно изнашивается до появления единого профиля, дающего облегающий контакт с рельсом, после чего интенсивность его изнашивания снижается [34]. Для снижения интенсивности изнашивания колес на начальной стадии приработки был предложен объединенный профиль [64]. Он рекомендуется для колесных пар пассажирских вагонов, эксплуатируемых со скоростями движения свыше 160 км/ч. Между размерами 60,7 и 70 мм он имеет цилиндрический участок, а затем конусные 1:50; 1:10 и 1:3,5. Наружная грань гребня составляет угол 65° к горизонтали, сопряжение гребня с поверхностью катания выполнено радиусами 15 и 70 мм. Введением цилиндрического участка поверхности катания преследовалась цель исключить извилистое движение колесной пары.

В результате поисков способов снижения интенсивности изнашивания колеса и рельса был предложен ряд профилей катания колес [33]. Профиль катания колеса ДМеТИ разработан специалистами Днепропетровского металлургического института совместно с работниками Института черной металлургии и Приднепровской железной дороги (рис. 10.3, в) [5]. Он получен на основе исследования колесных пар, поступивших в обточку из-под вагонов, эксплуатировавшихся в поездах пяти направлений, подвижного состава внутризаводского транспорта и горно-обогатительных комбинатов, с прокатом от 0,6 до 9 мм. Обследовано 2400 колесных пар, а с 200 колес сняты отпечатки, характеризующие изношенные поверхности катания. По нанесенным точкам кривой профиля проката получено уравнение кривой поверхности катания. Координаты точек профиля поверхности катания приведены в табл. 10.2.

Кольцевые выработки - неравномерный по поперечному профилю круговой износ, при котором на поверхности катания колеса образуются местные углубления с различной шириной. Такой вид износа наблюдается, как правило, у колесных пар, эксплуатируемых с композиционными тормозными колодками. Кольцевые выработки образуются главным образом по краям зоны контакта поверхности катания с тормозной колодкой.

Возникновение кольцевых выработок объясняется неодинаковыми термическими условиями работы поверхностных слоев металла колеса и композиционной колодки по ширине зоны контакта и воздействием абразивных частиц пыли на поверхность трения по краям колодки.

При высокотемпературном нагреве от трения связующий полимер композиции колодки разлагается, а продукты распада и налипшие абразивные частицы уносятся из зоны контакта. Из-за низкой теплопроводности композиции эти процессы протекают по ширине колодки не одинаково и менее интенсивно по краям ее, где температура значительно ниже. Поэтому при достаточно длительной эксплуатации у краев поверхности композиционной колодки образуются выступы с налипшими на них абразивными частицами, которые создают кольцевые выработки на поверхности катания. Кольцевые выработки ослабляют колеса и, кроме того, являются концентраторами напряжений.

При наличии кольцевых выработок на других участках поверхности катания, имеющих уклон 1:20, нормы браковки их такие же, как для кольцевых выработок, расположенных у гребня. Глубина кольцевых выработок определяется как разность измерений в наиболее деформированном месте и у кромки выработки.

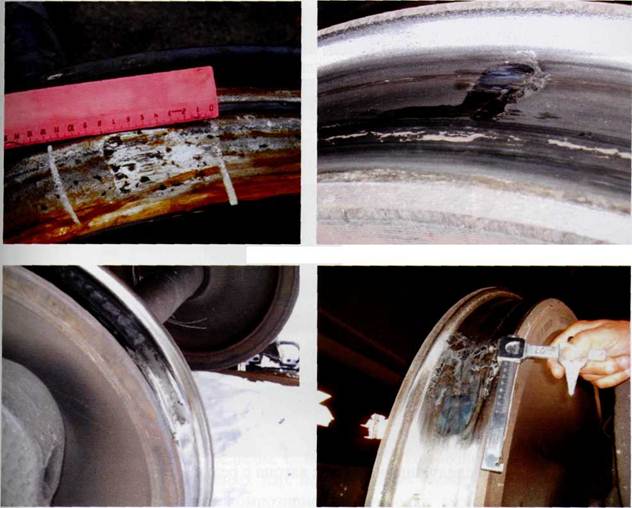

МЕСТНОЕ УШИРЕНИЕ ОБОДА (РАЗДАВЛИВАНИЕ)

Круговой наплыв на фаску колеса - допустимое в эксплуатации механическое повреждение, которое характеризуется смещением металла обода в сторону фаски и образованием наплыва, возвышающегося над наружной поверхностью обода. Круговой наплыв образуется в результате пластической деформации верхних слоев металла обода, возникающей под действием нормальных и боковых усилий, чаще всего в кривых участках пути. Образование наплыва начинается, как правило, у колесных пар с прокатом около 5 мм, а с увеличением проката - наплыв возрастает. На колесах с меньшей толщиной обода, твердость металла которых ниже, наплыв образуется с меньшим прокатом и растет интенсивней. Не допускается выпуск вагона из текущего отцепочного ремонта с наличием кругового наплыва.

Необходимо знать, что круговой наплыв является дефектом, чаще всего сопутствующим предельному прокату.

Местное уширение обода колеса -механическое повреждение, которое характеризуется образованием местного наплыва в зоне фаски обода колеса, возникает в результате пластической деформации металла под действием нормальных циклических сил вследствие наличия местного внутреннего дефекта (неметаллического включения, раковины, расслоения металла) на определенной глубине обода.

Местное уширение обода 4 (см. рис.16) количественно определяется разностью измерений ширины обода колеса с помощью кронциркуля в месте наибольшего уширения и в месте, не имеющем его. Местное уширение (раздавливание) обода более 5 мм не допускается.

ТОНКИЙ ОБОД

Тонкий обод (толщина обода колеса менее допускаемой) - износ в процессе эксплуатации и потери металла при обточках поверхности катания. Толщину обода измеряют по кругу катания. При наличии на колесе ползуна или выщербины толщину обода необходимо определять в месте расположения дефекта.

ЗАПРЕЩАЕТСЯ толщина обода колеса по кругу катания менее 22 мм у грузовых вагонов, менее 30 мм у пассажирских вагонов, менее 35 мм в поездах, следующих со скоростью свыше 120 км/час, но не более 140 км/час, а свыше 140 км/ч — не менее 40 мм.

Тонкий обод 1 колеса с выщербиной 2

ПОЛЗУНЫ (ВЫБОИНЫ)

Ползун (плоское место глубиной более допустимого)- локальный износ колеса, который характеризуется образованием плоской площадки на поверхности катания (см. фото). Ползун возникает при скольжении колеса по рельсу юзом, вызывающее местное истирание металла колеса.

|

| Ползуны колес |

|

Размер ползуна оценивается глубиной, которая определяется разностью измерений износа в двух местах — на ползуне и рядом с ним. При обмере дефекта, смещенного относительно круга катания, соответственно нужно сместить и движок шаблона. Измерение производится абсолютным шаблоном, если ползун окажется в неудобном для измерения месте, поезд протягивается вперед, чтобы проверить весь круг катания. Протяжка поезда производится в полном соответствии с требованиями технологического процесса.

Ползуны могут быть на обоих колесах или на одном колесе. В первом случае они возникают при скольжении колесной пары, заклиненной тормозом вагона. Во втором - в результате торможения вагона съемным башмаком при роспуске на сортировочной горке.

| Ползуны колес |

Основными причинами заклинивания колесных пар и образования ползунов на колесе являются: неисправности тормозных приборов, нарушение правил регулировки рычажной передачи, неправильное управление тормозами локомотива. В зимних условиях эксплуатации вагонов ползунов колес образуется значительно больше, чем в летних условиях. При обнаружении в пути следования вагона ползуна (выбоины) глубиной более 1 мм, но не более 2 мм разрешается довести такой вагон без отцепки от поезда до ближайшего ПТО, имеющего средства для смены колёсных пар: пассажирский со скоростью не выше 100 км/час;

грузовой - невыше 70 км/час. При глубине ползуна от 2 до 6 мм разрешается следован поезда со скорость 15 км/час, а при ползуне от 6 до 12 мм - со скоростью 10 км/час до ближайшей станции, где колёсная пара должна быть заменена.

При ползуне свыше 12 мм разрешается следование со скоростью 10 км/час при условии исключения возможности вращения колёсной пары.

При отсутствии шаблона допускается на остановках в пути следования глубину ползуна определять по его длине с использование данных, указанных в таблице:

| Глубина ползуна, мм | Длина ползуна, мм, на колесах диаметром 950мм. |

| 0,7 | |

| 1,0 | |

| 2,0 | |

| 4,0 | |

| 6,0 | |

| 12,0 |

Ползуны опасны тем, что во время движения вагона вызывают толчки, удары колеса, которые приводят к образованию дефектов или разрушении деталей подвижного состава (в том числе к излому колеса и сходу вагонов) повреждению рельс и верхнего строения пути.

Ползун с последующим сходом вагона с рельс, отколом гребня колеса

НАВАРЫ

|

|

|

Закатывающийся навар, ползун

Читайте также: