Не работает сцепление газ 66

Сцепление автомобилей сухое, однодисковое, с демпферным устройством, установлено в литом алюминиевом картере (рис. 1).

Сцепление автомобиля ГАЗ-66 отличается от сцепления автомобиля ГАЗ-53А только различными упорными цапфами вилок выключения сцепления (что обусловлено различными приводами выключения сцепления), крышками люков установки зажигания и наличием штифта установки зажигания, запрессованного в картер сцепления автомобиля ГА3-66 (в картере сцепления ГАЗ-53А штифт отсутствует).

Нажимные и ведомые диски, а также муфты выключения сцепления автомобилей ГАЗ-53А и ГАЗ-66 отличий не имеют.

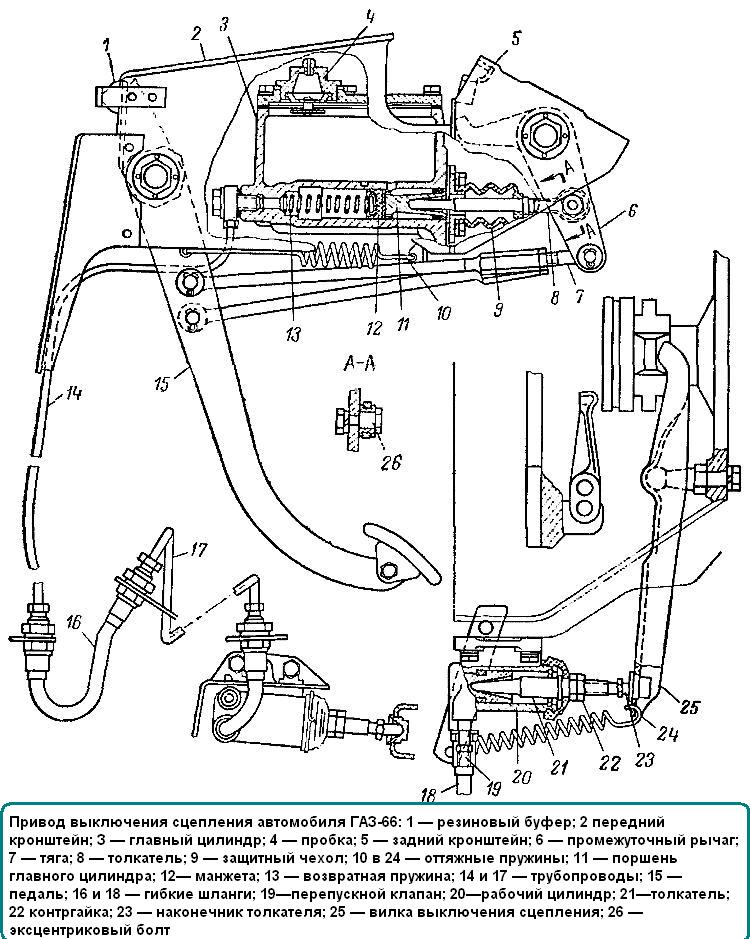

Привод выключения сцепления автомобиля ГАЗ-53А - механический (см. рис. 1), автомобиля ГАЗ-66 (рас. 2) — гидравлический.

Техническое обслуживание сцепления

При смазке упорного подшипника муфты выключения сцепления необходимо выжать смазку в количестве одной полной заправки колпачковой масленки. Более частая и обильная смазка может привести к тому, что излишек смазки будет попадать на диски сцепления, что может вызвать отказ в работе. Более редкая смазка подшипника приводит к загустеванию смазки в отверстиях, подводящих ее из кольцевой полости муфты к подшипнику, и к последующему отказу в работе подшипника из-за прекращения поступления смазки.

Особое внимание следует уделять уходу за приводом выключения сцепления автомобиля ГАЗ-66 в связи с применением жидкости ГТЖ-22 в качестве рабочей жидкости, так как она обладает сильными окислительными свойствами.

Для нормальной работы сцепления автомобиля ГАЗ-53А необходимо обеспечить зазор между головками рычагов выключения сцепления и упорным подшипником 4 мм. Для получения 3того зазора необходимо периодически проверять и регулировать свободный ход педали сцепления, который должен быть 35—45 мм. Свободный ход педали сцепления регулируют изменением длины тяги, соединяющей вилку выключения сцепления с рычагом на валике педали. Увеличение свободного хода достигают отвертыванием гайки на тяге, уменьшение — завертыванием.

Для нормальной работы сцепления автомобиля ГАЗ-66 необходимо обеспечить зазор между головками оттяжных рычагов и упорным подшипником 2 мм и зазор между толкателем и поршнем главного цилиндра 05—1,5 мм.

При регулировке привода выключения сцепления сначала регулируют зазор между толкателем и поршнем главного цилиндра эксцентриковым болтом 26 (см. рис. 2). Нормальному зазору соответствует свободный ход педали 3,5 — 10 мм.

После регулировки гайку болта 26 затягивают. Если при помощи эксцентрикового болта не удается обеспечить требуемый свободный ход педали, то предварительно его регулируют изменением длины тяги 7.

Зазор между упорным подшипником выключения сцепления и головками рычагов регулируют изменением длины толкателя рабочего цилиндра, при этом необходимо получить свободный ход конца вилки выключения сцепления 3,5 мм. После регулировки суммарный ход педали должен быть 30—37 мм.

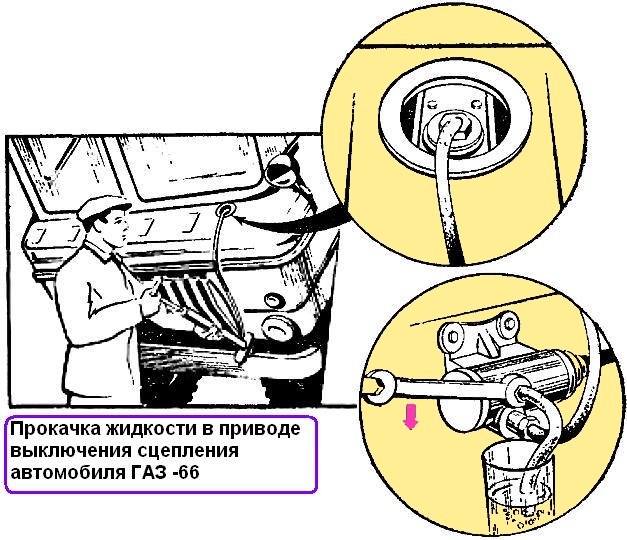

Для нормальной работы сцепления необходимо также обеспечить ход поршня рабочего цилиндра не менее 23 мм. При меньшем ходе возможно неполное выключение сцепления. Ход поршня рабочего цилиндра не регулируют. Уменьшенный ход указывает на наличие воздуха в системе гидравлического привода. В этом случае необходимо прокачать жидкость в гидравлическом приводе. Для этого, сняв резиновый защитный колпачок с головки перепускного клапана рабочего цилиндра, надеть на головку шланг для прокачки. Конец шланга опустить в стеклянный сосуд, в который налито немного жидкости, и отвернуть клапаны на — ¾ оборота.

Привернув к резьбовому наконечнику пробки главного цилиндра шланг шинного насоса, создать насосом небольшое давление в системе (рис. 3). При этом под действием давления жидкость из резервуара главного цилиндра заполняет систему гидравлического привода, вытесняя воздух через перепускной клапан рабочего цилиндра. Воздух из шланга будет проходить через жидкость в стеклянном сосуде в виде пузырьков.

После того как прекратится выход воздуха из системы гидравлического привода (прекратится выход пузырьков из шланга для прокачки), завернуть клапан, снять шланг для прокачки. Надеть на головку перепускного клапана защитный колпачок и, отвернув пробку главного цилиндра, долить жидкость до уровня 15—20 мм ниже верхней кромки наливного отверстия; пробку завернуть. При прокачке нельзя допускать обнажения дна в главном цилиндре. Поэтому, если из системы вытекло около стакана жидкости, прекратить прокачку и продолжить ее только после доливки жидкости в главный цилиндр.

Как прокачать сцепление самостоятельно

Сцепление автомобиля помогает плавно двигаться с места, а также отвечает за переключение скоростей, увеличивая ресурс и продлевая срок службы трансмиссии. Проблемы могут возникнуть при попадании воздуха в систему и возникает необходимость в прокачке. Прокачка сцепления, как и прокачка тормозной системы, осуществляется не часто. Сам алгоритм не представляет ничего сложного, поэтому выяснив, как прокачать сцепление, любой автомобилист может это сделать своими руками, не обращаясь в сервисный центр.

Когда необходима прокачка

Если выражаться научным языком, то прокачкой сцепления называется операция удаления воздуха из гидравлической системы механизма, который управляет системой сцепления автомобиля. Воздух может попасть в систему, если неисправен трубопровод, или если слабо затянуты резьбовые соединения. При попадании воздуха могут появится различные неисправности, что приведет к некорректной работе всей системы.

Последовательность действий состоит из следующих шагов:

- подготовка системы к работе;

- подключение резинового шланга к штуцеру;

- отжимается педаль, а затем сливается жидкость до тех пор, пока не выйдет весь воздух.

Если производить замену тормозной жидкости своими руками, то надо соблюдать следующие правила:

- жидкость не должна попасть на кожу;

- важно, чтобы в новую жидкость не попала пыли ли грязь;

- доливать можно только такой же состав, иначе надо менять полностью;

- лучше не использовать отработанную жидкость.

Сама процедура прокачки сцепления простая. Далее я расскажу, какие необходимы для этой процедуры инструменты и как правильно прокачать сцепление.

Инструменты для прокачки

Как и для любой процедуры, прежде чем приступить к работам, надо подготовить необходимые инструменты и материалы.

Чтобы прокачать систему, надо приготовить:

- набор стандартных инструментов (гаечные ключи, пассатижи, отвертки и др.), которыми обычно пользуются при ремонтных работах;

- емкость, в которую будет сливаться тормозная жидкость;

- новую тормозную жидкость;

- шланг из резины, который будет подключаться к штуцеру, соответствующего диаметра. Желательно, чтобы шланг был прозрачным, тогда проще контролировать выход воздуха;

- какое-либо приспособление, с помощью которого можно зафиксировать педаль, если нет помощника и работы вы выполняете сами.

Чтобы качественно провести все работы, лучше позвать себе помощников, желательно знающего, как прокачать сцепление.

Инструкция прокачки

Перед процедурой откройте руководство по эксплуатации и хорошо посмотрите устройство, в книге должно быть сказано о его ремонте и прокачке. По указанной в руководстве схеме проще будет найти необходимые штуцера.

Существует два способа прокачки сцепления, они имеют некоторые отличия между собой. Если есть какие-то проблемы с педалью, например, она стала застывать в крайнем верхнем положении, или появилась какая-то жесткость, плохо работает система, в первую очередь надо выполнить регулировку. Так как прокачку невозможно будет выполнить, если нет свободного хода толкателя поршня главного цилиндра. Поршень и толкатель выполняют своеобразную роль запорного клапана. Если нет свободного хода, то запорный клапан будет закрыт. Если толкатель не будет ходить свободно, то воздух не выйдет из системы, и она не будет правильно работать. Похожая ситуация возникает, если неисправна оттяжная пружина и, соответственно, в этом случае заедает педаль, когда она переходит в свое верхнее положение.

Первая схема наиболее простая и применяется на для большинства машин отечественного производства. Сначала проверяется уровень жидкости в накопительном бачке и при необходимости доливается. От верхнего края должно быть 1,-2 см. Наполнять бачок надо с помощью фильтра, чтобы исключить попадание грязи или каких-то примесей. Затем со штуцера рабочего цилиндра откручивается колпачок и надевается один конец шланга. Второй конец шланга опускается в емкость, которая на треть должна быть наполнена жидкостью, чтобы исключить попадание воздуха. Далее делается несколько качков педали сцепления с интервалом в несколько секунд, а затем она отжимается до конца и держится вжатой. Нажатая педаль вытесняет жидкость вместе с воздухом через шланг. Когда она вытечет, колпачок вытирается насухо и закручивается на штуцер обратно до отказа. Педаль отпускается.

Эту процедуру надо повторить от 6 до 8 раз. В течение процедуры надо постоянно следить за уровнем жидкости в гидроприводе и постоянно ее доливать. Она не должна опускаться ниже 3,5 см от края. Уровень должен быть выше места соединения шланга со штуцером. Прокачка будет эффективнее, если постоянно заворачивать перепускной клапан. После прокачки сцепления проверяется уровень тормозной жидкости. Для этого сначала надо отжать педаль. Если уровень ниже допустимого, то доливается необходимое количество.

Второй способ более сложный и применяется больше для автомобилей иностранного производства:

- домкратом надо поднять машину, чтобы снять беспрепятственно защиту с двигателя;

- необходимо снять одно переднее колесо, так как сцепление прокачивается через тормозную систему;

- снимаются колпачки со штуцера центрального цилиндра и переднего тормоза, их поверхность тщательно очищается;

- сначала надевается резиновый шланг на штуцер переднего тормоза и прокачивается система, чтобы не попал воздух;

- после наполнения шланга жидкостью конец шланга надевается на штуцер главного цилиндра, открываются оба штуцера;

- выжимается до конца педаль тормоза;

- закручиваем штуцер на переднем тормозе и отпускаем педаль;

- далее штуцер снова откручиваем и нажимаем педаль;

- процедура повторяется несколько раз, пока в накопительном бачке не перестанут появляться пузырьки воздуха.

Если не прокачивается сцепление, то нельзя гарантировать работоспособность системы, что может привести к различным неполадкам. Если вы уверены в своих силах или хотите получить бесценный опыт, то можете самостоятельно выполнить прокачку. Лучше обратиться для проведения этой процедуры в СТО, специалисты быстро и качественно ее проведут.

На записи показано, как прокачать сцепление автомобиля.

Регулировка сцеплений

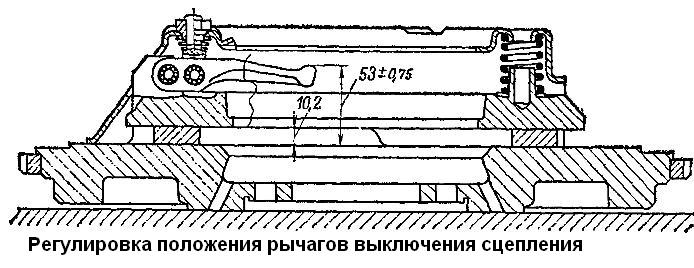

Нормальной работе сцепления автомобиля ГАЗ-66 соответствуют зазор 2 мм между концами рычагов выключения 17 (см. рис. 66) и упорным подшипником 16 и зазор 0,5—1,5 мм между толкателем 7 и поршнем 8 главного цилиндра. Сочетание этих зазоров обеспечивает свободный ход педали 11 сцепления 30—37 мм. Зазор между толкателем и поршнем главного цилиндра регулируют эксцентриковым болтом 4, соединяющим толкатель 7 с промежуточным рычагом 5 привода выключения сцепления. Нормальному зазору (0,5—1,5 мм) соответствует ход педали 3,5—10 мм. Если эксцентриковым болтом не удается обеспечить требуемый свободный ход педали, то необходимо предварительно выполнить грубую регулировку изменением длины тяги 6, соединяющей педаль с промежуточным рычагом 5. Зазор между концами рычагов выключения и упорным подшипником регулируют изменением длины толкателя 14 рабочего цилиндра 12. При этом необходимо, чтобы свободный ход конца вилки 15 выключения сцепления был равен 3,5 мм.

Ход поршня рабочего цилиндра должен быть не менее 23 мм. Уменьшенный ход указывает на наличие воздуха в приводе. Для устранения неисправности (неполное выключение сцепления) прокачивают гидравлический привод сцепления.

В сцеплении автомобиля ЗИЛ-131 рабочий ход педали должен быть 130—150 мм, а свободный ход 35—50 мм, что соответствует зазору между концами рычагов выключения сцепления и упорным подшипником 3—4 мм. Свободный ход педали регулируют изменением длины тяги, соединяющей рычаг вала педали сцепления с рычагом вилки выключения сцепления.

В двухдисковом сцеплении автомобилей КрАЗ-257 (рис. 153) регулируют величину отхода среднего ведущего диска 3 (зазор А) и зазор В между муфтой 6 рычагов выключения и упорным подшипником 7. Для регулировки зазора А надо: снять крышки 1 и 19 люков картеров маховика и сцепления; отвернуть контргайки 21 и завернуть четыре регулировочных болта 20 до упора в средний ведущий диск, поворачивая маховик при включенном сцеплении и нейтральном положении рычага коробки передач; поворачивая маховик, отвернуть на один оборот каждый из регулировочных болтов 20 и завернуть контргайки 21. После регулировки зазор А между регулировочными винтами и средним ведущим диском при включенном сцеплении должен быть равен 1 мм.

Рис. 153. Регулировка сцепления автомобилей КрАЗ-256, КрАЗ-257 и КрАЗ-258:

1 — крышка люка картера маховика; 2 — отжимная пружина; 3 — средний ведущий диск; 4 — ведомые диски; 5 — рычаг выключения сцепления; 6 — муфта рычагов выключения; 7 — упорный подшипник; 8 — вилка-кронштейн; 9 — вспомогательная пружина; 10 — вилка пружины; 11 и 13 — упорные болты; 12 — рычаг; 14 — вилка выключения сцепления; 15 — рычаг вала вилки; 16 — тяга; 17 и 21 — контргайки; 18 — вилка; 19 — крышка люка картера сцепления; 20 — регулировочный болт

Для регулировки зазора В надо отъединить тягу 16 от рычага 15; отпустить контргайку 17 и, ввертывая или вывертывая вилку 18, добиться зазора, равного 3,2—4 мм. Такой зазор соответствует свободному ходу педали сцепления 32—40 мм. Затем соединить тягу 16 с рычагом 15, затянуть контргайку 17, зашплинтовать палец вилки, проверить свободный ход педали, поставить на место крышки 1 и 19 люков. Допускается, при необходимости, перестановка рычага 15 на один шлиц с отклонением его в сторону тяги 16.

Полный ход педали сцепления должен быть 165—175 мм и регулируется упорными болтами 11 и 13, ввернутыми в кронштейн педали.

В.М. Кленников, Н.М. Ильин

В общем тема ясна из заголовка: хочу переставить в редукторах пары от газ53(37 зубов). В связи с этим вопрос - имеет ли кто возможность достать такие.

Здравствуйте Есть коробка от автобуса газ или кавз или паз (Автобус с мордой) Подойдёт ли она на газ 66 ??

КПП есть на 4 и 5 передач. Соответственно и КОМ на эти коробки будут свои для четырёхступенчатой и пяти. Чтобы всё своё поставить на новую коробку.

есть потребность кататься с включенным передком по твердым покрытиям, соответственно нужна РК с дифференциалом.

если было - киньте ссылкой, не.

На моем опыте на штатных колесах ,агрегаты весьма сложно разложить тем более без перегруза , но как говорится специалисты и чугунный шар сломают при.

День добрый!

Вчера встретился с Газоном, у которого стояла КПП от Зила. Водитель рассказал, что это заводская переделка, реально улудшающая езду на.

Если есть у кого чертеж корпуса поворотного кулака сторона водителя и ступицы - поделитесь пожалуйста :wink:

Делал ли кто нибудь Пневмо-подпор в мосты газ-66 при преодолении бродов?В унимогах он вроде бы как штатно стоит.

уже три года пользую. поставил редуктор с манометром отрегулировал 0,4 и электроклапан от дверей автобуса- закрыт то просто сапун выведенный вверх.

Как минимум нужно было использовать полиспас. Он кстати есть. Просто лень матушка.Ну и возможно второй анкер,типа второго дерева. Все б прошло.

Привет

Я новичок на этом форуме и тоже впервые купил газ 66, мне интересно, правило ходьбы В горных районах. Что я исправил Для переключения передачи.

Доброго времени суток!! Ребята подскажите пожалуйста, установил на ГАЗик om364 с кпп g2, хочу сохранить родную лебедку подключив её к РК, вопрос вот.

Господа, надо объективно выбрать раздатку или от шишки или от 3308, слышал что от садко крепче, правда ли это и насколько крепче? ну, то есть понятно.

бтр не подходит, надо сохранить центральное расположение выхода заднего кардана.

а насколько сложно передний кардан "перевернуть" в.

Добрый день коллеги. Подскажите пожалуйста какая рабочая температура родной КПП и РК? Нигде не смог найти данной информации.

Вчера после пробега 50км.

Если передачи не выбивает и хвостовик не болтается, значит с КПП все нормально. Температуру агрегатов никто никогда не замеряет.

Доброго здоровья всем.

Человек я новенькай,но вроде не шугают старожилы. Эт хорошо. Позитивный народ. Не часто на форумах встречается.

Продолжаю.

[quote=" samsamych ":4dj62cp5] 420438 Сергей, в ходе эксплуатации пониженной приходилось пользоваться? Пониженный ряд передач дополнительно.

Не так давно посетила меня муза и я решил что пора приладить давно купленную 5 ст КПП,

Начну по порядку ,долго изучал форум на предмет установки, и к.

Вообще, не смотря на неудобства связанные с установкой КПП, ведёт она себя хорошо, передаточные числа подобраны не плохо, хотя наверное для совсем уж.

В общем дело такое ехал сегодня все было хорошо на камазе. И как на повышенной 5 передаче начался вой. Переключил на пониженную тишина. Думаю чай.

[quote=" Владимир 150RUS ":ekuehjpi] 418474 Раздатку нельзя трогать при движении,

По паспорту да нельзя, со временем когда привыкаешь к.

Меня интересует шестерня привода спидометра, нужно на шишигу,а в продаже только от дизельного Садко., вот такая

[quote=" AlexanderN ":1omd53qt] 366693 На имеющейся Шишиговской раздатке испорчена эта самая шестерня привода. Разбито посадочное под.

Приветствую всех любителей газ 66! Живу в Красноярске, и мечтаю подружиться с человеком которому можно было бы доверить своего любимца газ 66.

[quote=" Евгений_НСК ":3twv3n0w] 419292 Отче, ты сам клоуном оказался :wink: . Поначалу к тебе нормально отнеслись

ах ну конечно же.

это.

Всем доброго дня!

На ГАЗ66 с двигателем д245 (от бычка) есть проблема: ход штока рабочего цилиндра коротковат , миллиметров 12-15. Гтц и рцс стоят.

есть у кого ни будь фото в разобранном виде раздатки 3308 уж очень хочется посмотреть на потроха :D :D :D

А, простите, подумал, что автору надо с диффом - видимо запомнил, что автор в тему про раздатки с диффом написал :shock:

Доброго времени суток.Да простят меня модераторы и не сочтут за флуд.Много было прочитано про блокировки,столкнулся с таким мнением что резкое.

Подскажите, пжлст, существуют ли иностранные аналоги элементов сцепления ГАЗ-66? Интересует диск сцеплеия и.

[quote=" VladVlad ":2yyepud3] 398403 Но, честно, не представляю пока, как проверить соосность и биение.

Можно проверить в домашних.

Народ, на критику.

Я тут с раздаткой немного порукоблудил. Я не помню, было нет, но подобную фигню ещё в прошлом веке rencom на свою шишигу.

Налипнет глина на шток и затащится через сальник в раздатку, в этом основная проблема.

Грязь туда летит хорошо.

Штоки тыркаются редко, поэтому.

Подскажите, пжлст, кто сталкивался: есть корзина сцепления газ-66, диафрагменная. Со временем, уже на второй подобной, через некоторое.

Здравствуйте подскажите пожалуйста появился громкий звук в области заднего моста один оборот колеса один стук чем сильнеее едешь тем больше стуков.

Ты же не агрегатчик сборкой заниматься, все равно как на заводе не соберёшь- допуски мать их. Лучше бу но не тронутый и не коцаный.

всем доброго времени суток ,извеняюсь если создал неправильно тему тк на этом форуме я новичек. суть такая что при начале постройки экспедиционника.

Кто знает насколько эта рк унифицирована с 66? Много ли оригинальных деталей и не возникают ли проблемы при замене деталей от рк66?

Может кто подсказать раздатку с ПЧ 2.1 чтобы на выходе не менялось направление вращения? Единственное что придумал из ближнего это раздатка нивы.

Всем привет! Искал на форуме но не нашёл кто с такой бедой сталкивался и как решалась проблема?Понижайку выбивает под нагрузкой! Рукой удержать не.

Собственно вопрос такой, возможно ли по внешним признаком, БЕЗ выемки из моста, (визуально и мануально ) понять какой дифференциал стоит в мосту ГАЗ.

[quote=" KIPILLNSK ":m2torv9h] 370042 Короче, пусть я не совсем корректно объяснил, но эффект вращения колёс в разные стороны МОЖЕТ быть, н.

Как производится регулировка поворотных кулаков Г66?

Разметки центров шкворней нет - надо полагать, что геометрия шаровой опоры и.

[quote=" TIGER 74 ":3gzafxye] 407673 а вот под внутреннюю обойму натяг идёт хороший, обычно подшипник подогреваеш

Да, в том я не.

Права доступа

Конструкция, неисправности и техническое обслуживание тормозов ГАЗ-66, ГАЗ-53

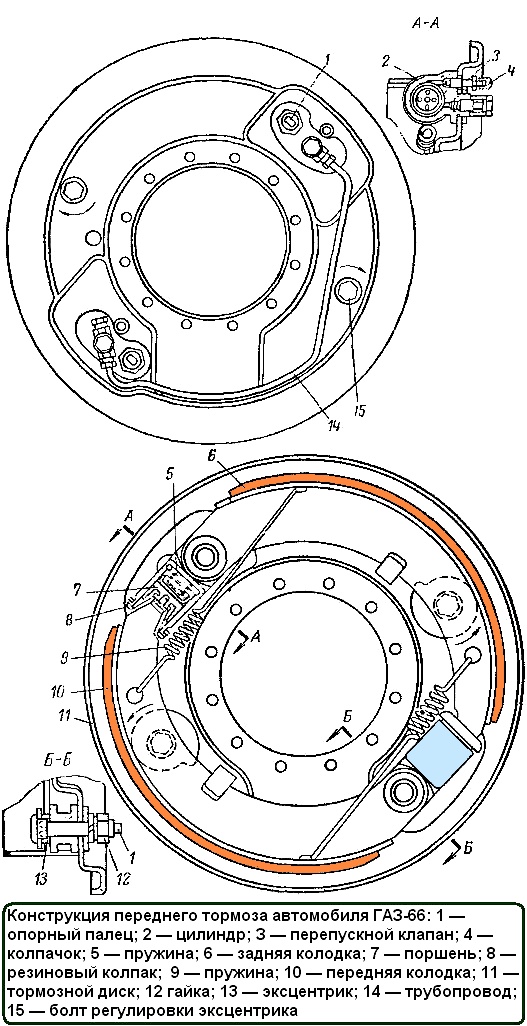

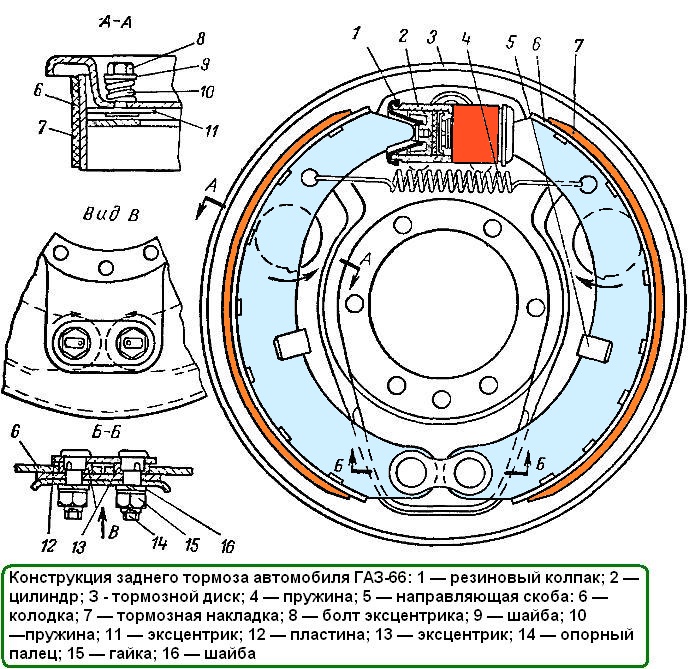

На автомобилях ГАЗ-53А и ГАЗ-66 установлены тормоза барабанного типа с гидравлическим приводом и гидровакуумным усилителем

Тормоза передних и задних колес ГАЗ-53А одинаковы по конструкции и отличаются только размерами.

Задние тормоза ГАЗ-б6 в отличие от тормозов ГАЗ-53А не имеют защитных экранов на тормозных цилиндрах, а имеют задние колодки с длинными накладками.

Передние тормоза ГАЗ-66 имеют два цилиндра, каждый из которых действует на свою колодку.

Конструкция тормозов показана на рис. 1 и 2. действие гидровакуумного усилителя основано на использовании разрежения во всасывающей трубе двигателя.

Усилитель состоит из вакуумной камеры, вакуумного клапана управления с гидравлическим приводом и гидравлического цилиндра.

Все эти части объединены в один герметически закрытый агрегат, который на двух кронштейнах устанавливают на продольной балке рамы.

Вакуумная камера усилителя через трубопровод и пластинчатый запорный клапан соединена с всасывающим трубопроводом двигателя.

Запорный клапан установлен в непосредственной близости к источнику вакуума, благодаря чему в системе усилителя поддерживается максимальное разрежение.

Техническое обслуживание тормозов

Регулировка зазора между колодками и барабанами. Регулировать тормоза следует, когда тормозные барабаны остыли, и подшипники колес правильно отрегулированы.

Существует две регулировки тормозов: текущая и полная

Текущая регулировка. По мере износа фрикционных накладок тормозов зазоры между накладками и тормозными барабанами увеличиваются, и педаль при торможении начинает приближаться к полу кабины.

Текущая регулировка тормозов восстанавливает первоначальные зазоры между фрикционными накладками колодок и тормозными барабанами, компенсируя износ накладок.

Для регулировки тормозов необходимо:

- - вывесить колесо при помощи домкрата;

- - вращая колесо вперед, слегка поворачивать эксцентрик колодки в направлении стрелок, показанных на рис. 1 и 2, пока колодка не затормозит колесо;

- - постепенно опускать эксцентрик, поворачивая колесо от руки в ту же сторону до тех пор, пока колесо не станет вращаться свободно;

- - установить вторую колодку так же, как и первую, вращая при этом колесо вперед для переднего тормоза автомобиля ГАЗ-66 и назад для заднего тормоза автомобиля ГАЗ-66 и всех тормозов автомобиля ГАЗ-53А.

После регулировки зазора колодок проверить действие тормозов на дороге.

Полная регулировка. Полностью регулировать колесные тормоза следует при смене фрикционных накладок, колодок или после механической обработки барабанов.

При полной регулировке тормозов необходимо:

- - вывесить колесо при помощи домкрата;

- - слегка отвернуть гайки опорных пальцев и установить опорные пальцы колодок в начальное положение;

- - нажимая на педаль тормоза с постоянной силой 12—16 кГ, повернуть опорные пальцы в направлении, указанном стрелками так, чтобы нижняя часть накладки упиралась в тормозной барабан.

Момент, когда это происходит, определяется по увеличению сопротивления при вращении опорного пальца. Затянуть в этом положении гайки опорных пальцев;

- - повернуть регулировочные эксцентрики так, чтобы колодки упирались в тормозной барабан;

- - отпустить педаль тормоза;

- - повернуть регулировочные эксцентрики в обратное направление настолько, чтобы колесо вращалось свободно;

- - отрегулировать, таким образом, тормоза всех колес.

После регулировки зазора колодок всех тормозов проверить действие тормозов на дороге.

При правильно отрегулированных зазорах между накладками колодок и барабанами педаль тормоза при полном торможении должна опускаться не более чем на ⅔ полного хода.

Если после регулировки при движении автомобиля тормозные барабаны нагреваются незначительно (рука свободно терпит при прикосновении к ободу барабана), то после нескольких торможений колодки приработаются и нагрев прекратится. При сильном нагреве барабанов нужно найти задевающие за барабаны колодки и регулировочными эксцентриками несколько отвести их от барабанов.

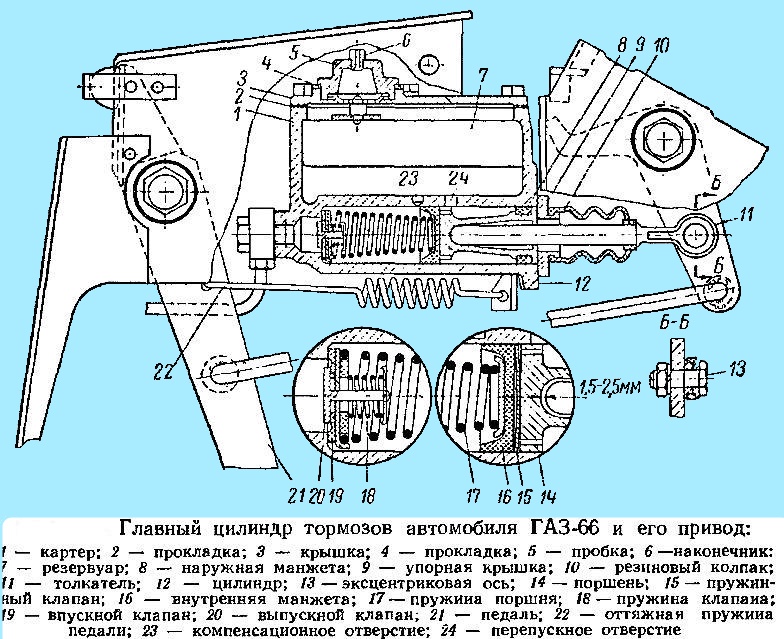

Регулировка зазора между толкателем и поршнем главного цилиндра

Зазор между толкателем и поршнем главного цилиндра необходим для предотвращения самопроизвольного притормаживания автомобиля.

Если кромка уплотнительной манжеты перекрывает компенсационное отверстие 23 (рис. 3), то тормоза не будут полностью растормаживаться, так как часть жидкости не может перетечь из рабочей части цилиндра в резервуар после окончания торможения.

Величина зазора должна быть равна 1,5—2,5 мм, что соответствует 8—13 мм свободного хода педали, измеренного по середине площадки для ноги.

Для измерения зазора нужно изменить длину толкателя.

Порядок регулировки зазора на автомобиле ГАЗ-53А следующий:

- Разъединить педаль и толкатель, расшплинтовать и вынуть палец.

- Проверить положение, занимаемое педалью под действием оттяжной пружины.

- Педаль должна упираться в резиновый буфер, укрепленный под наклонным полом кабины.

- Ввернуть (или вывернуть) тягу педали в толкатель поршня настолько, чтобы ось при качении в поршне главного цилиндра была смещена назад и не доходила до оси отверстия педали на 1,5—2,5 мм. Не нарушая этого положения, надежно застопорить соединительную тягу педали контргайкой.

- Совместить отверстие соединительной тяги и педали, поставить палец и зашплинтовать его. Проверить величину свободного хода педали.

Порядок регулировки зазора на автомобиле ГАЗ-66 следующий:

- Разъединить промежуточный рычаг и толкатель, вынув эксцентриковую ось.

- Проверить положение, занимаемое педалью под действием оттяжной пружины. Педаль должна упираться резиновым буфером в полку кронштейна.

- Установить толкатель поршня главного цилиндра до упора в поршень при крайнем заднем его положении.

- Соединить эксцентриковой осью промежуточный рычаг и толкатель поршня главного цилиндра, не меняя их взаимного расположения.

- Повернуть эксцентриковую ось в любом направлении на такой угол, чтобы обеспечить зазор между толкателем и поршнем, равный 1,5—2,5 мм.

- Поставить шайбу и затянуть гайку эксцентриковой оси.

- Проверить величину свободного хода педали (8—13 мм) тормоза.

Неисправности тормозов и способы их устранения

Причины неисправности (Способы устранения)

Тормозная педаль касается пола кабины:

- Увеличенные зазоры между тормозными барабанами и фрикционными накладками колодок

Отрегулировать тормоза при помощи регулировочных эксцентриков

Если фрикционные накладки сильно изношены (до головок заклепок осталось 0,5 мм), то заменить их новыми и выполнить полную регулировку тормозов

- Неправильная установка тормозных колодок

Выполнить полную регулировку тормозов

- Наличие в системе воздуха

- Подтекание жидкости в системе трубопроводов

Осмотреть всю тормозную систему и установить места течи

Если после затяжки мест соединения подтекание не прекратится, заменить дефектные детали новыми

- Течь жидкости из колесных цилиндров или уплотнительных манжет штока гидровакуумного усилителя

Заменить поврежденные манжеты, устранить повреждения цилиндров или штока

- Недостаточный уровень жидкости в главном цилиндре

Долить необходимое количество жидкости

- Подтекание жидкости через внутреннюю манжету главного цилиндра

Заменить внутреннюю манжету новой

Тормоза не растормаживаются:

- Отсутствие зазора между толкателем и поршнем главного цилиндра

Отрегулировать свободный ход педали

- Засорение компенсационного отверстия главного цилиндра тормоза

Прочистить компенсационное отверстие мягкой проволокой Ø 0,6 мм,

заменить тормозную жидкость, если она загрязнилась, промыв всю систему спиртом

- Разбухание резиновых манжет вследствие попадания в систему минерального масла или какой-либо другой жидкости нефтяного происхождения

Слить тормозную жидкость, разобрать все цилиндры, промыть в спирте их детали

Промыть тормозную систему

Заменить тормозные манжеты

Перед сборкой детали цилиндров смазать тормозной жидкостью

- Заедание поршня цилиндра гидровакуумного усилителя тормозов

Промыть систему спиртом и заменить жидкость.

Если дефект не устранен, снять усилитель, проверить состояние рабочих поверхностей цилиндра, поршня и при необходимости заменить поврежденные детали

- Заедание поршня клапана управления гидровакуумного усилителя тормозов при возвращении в нижнее положение после прекращения нажатия на педаль

Снять клапан управления, промыть его поршень и манжеты, а также отверстие в цилиндре спиртом

Заменить поврежденные манжеты или пружину, если она при сжатии до высоты 17 мм не обеспечивает нагрузку 2,5+0,5 кГ

Не растормаживается один тормоз:

- Ослабла или поломалась стяжная пружина колодок тормоза

Заменить пружину, если она, растянутая до длины 227 мм, не обеспечивает нагрузку 34—39 кГ.

- Колодка туго вращается на опорном пальце или заедает в направляющей скобе

Выявить причину заедания и смазать поверхности скольжения деталей так, чтоб смазка не попала на фрикционные накладки

- Заедание поршня в колесном цилиндре вследствие коррозии или засорения

Разобрать цилиндр, промыть детали спиртом.

При необходимости поверхность цилиндра зачистить мелкозернистой шкуркой № 100.

Перед сборкой детали смазать тормозной жидкостью

При торможении автомобиль уводит в сторону:

- Замасливание фрикционных накладок одного из тормозов или двух тормозов на одной из сторон

Промыть накладки бензином и зачистить шкуркой

- - Ослабло крепление одного из тормозных щитов или двух щитов на одной из сторон

- - Неодинаковое давление в шинах левых и правых колес

Затянуть болты крепления щита (щитов) и отрегулировать зазоры между колодками и барабанами, довести давление в шинах до нормы

Сцепление автомобиля ГАЗ-66 отличается от сцепления автомобиля ГАЗ-53А только различными упорными цапфами вилок выключения сцепления (что обусловлено различными приводами выключения сцепления), крышками люков установки зажигания и наличием штифта установки зажигания, запрессованного в картер сцепления автомобиля ГА3-66 (в картере сцепления ГАЗ-53А штифт отсутствует).

Нажимные и ведомые диски, а также муфты выключения сцепления автомобилей ГАЗ-53А и ГАЗ-66 отличий не имеют.

Привод выключения сцепления автомобиля ГАЗ-53А - механический (см. рис. 1), автомобиля ГАЗ-66 (рас. 2) — гидравлический.

Техническое обслуживание сцепления

При смазке упорного подшипника муфты выключения сцепления необходимо выжать смазку в количестве одной полной заправки колпачковой масленки.

Более частая и обильная смазка может привести к тому, что излишек смазки будет попадать на диски сцепления, что может вызвать отказ в работе.

Более редкая смазка подшипника приводит к загустеванию смазки в отверстиях, подводящих ее из кольцевой полости муфты к подшипнику, и к последующему отказу в работе подшипника из-за прекращения поступления смазки.

Особое внимание следует уделять уходу за приводом выключения сцепления автомобиля ГАЗ-66 в связи с применением жидкости ГТЖ-22 в качестве рабочей жидкости, так как она обладает сильными окислительными свойствами.

Для нормальной работы сцепления автомобиля ГАЗ-53А необходимо обеспечить зазор между головками рычагов выключения сцепления и упорным подшипником 4 мм.

Для получения 3того зазора необходимо периодически проверять и регулировать свободный ход педали сцепления, который должен быть 35—45 мм.

Свободный ход педали сцепления регулируют изменением длины тяги, соединяющей вилку выключения сцепления с рычагом на валике педали. Увеличение свободного хода достигают отвертыванием гайки на тяге, уменьшение — завертыванием.

Для нормальной работы сцепления автомобиля ГАЗ-66 необходимо обеспечить зазор между головками оттяжных рычагов и упорным подшипником 2 мм и зазор между толкателем и поршнем главного цилиндра 05—1,5 мм.

При регулировке привода выключения сцепления сначала регулируют зазор между толкателем и поршнем главного цилиндра эксцентриковым болтом 26 (см. рис. 2). Нормальному зазору соответствует свободный ход педали 3,5 — 10 мм.

После регулировки гайку болта 26 затягивают. Если при помощи эксцентрикового болта не удается обеспечить требуемый свободный ход педали, то предварительно его регулируют изменением длины тяги 7.

Зазор между упорным подшипником выключения сцепления и головками рычагов регулируют изменением длины толкателя рабочего цилиндра, при этом необходимо получить свободный ход конца вилки выключения сцепления 3,5 мм.

После регулировки суммарный ход педали должен быть 30—37 мм.

Для нормальной работы сцепления необходимо также обеспечить ход поршня рабочего цилиндра не менее 23 мм. При меньшем ходе возможно неполное выключение сцепления. Ход поршня рабочего цилиндра не регулируют.

Уменьшенный ход указывает на наличие воздуха в системе гидравлического привода. В этом случае необходимо прокачать жидкость в гидравлическом приводе.

Для этого, сняв резиновый защитный колпачок с головки перепускного клапана рабочего цилиндра, надеть на головку шланг для прокачки. Конец шланга опустить в стеклянный сосуд, в который налито немного жидкости, и отвернуть клапаны на — ¾ оборота.

Привернув к резьбовому наконечнику пробки главного цилиндра шланг шинного насоса, создать насосом небольшое давление в системе (рис. 3). При этом под действием давления жидкость из резервуара главного цилиндра заполняет систему гидравлического привода, вытесняя воздух через перепускной клапан рабочего цилиндра. Воздух из шланга будет проходить через жидкость в стеклянном сосуде в виде пузырьков.

После того как прекратится выход воздуха из системы гидравлического привода (прекратится выход пузырьков из шланга для прокачки), завернуть клапан, снять шланг для прокачки.

Надеть на головку перепускного клапана защитный колпачок и, отвернув пробку главного цилиндра, долить жидкость до уровня 15—20 мм ниже верхней кромки наливного отверстия; пробку завернуть.

При прокачке нельзя допускать обнажения дна в главном цилиндре. Поэтому, если из системы вытекло около стакана жидкости, прекратить прокачку и продолжить ее только после доливки жидкости в главный цилиндр.

Неисправности сцепления и способы их устранения

Неплавное включение сцепления:

- Замасливание фрикционных накладок ведомого диска

Заменить ведомый диск или поставить новые фрикционные накладки.

Если замасливание небольшое, то можно прошлифовать накладки мелкой шкуркой, предварительно промыв их бензином

- Неодновременное нажатие упорного подшипника на головки рычагов выключения сцепления

Отрегулировать взаимное расположение головок рычагов при помощи гаек 7 (см. рис. 1) опорных вилок

- Большой износ фрикционных накладок (до заклепок)

Заменить диск или сменить накладки

- Наличие воздуха в системе гидравлического привода

Прокачать жидкость в системе

- Большой свободный ход педали сцепления

Отрегулировать свободный ход педали сцепления

- деформация ведомого диска

Заменить диск или произвести его правку

- Неодновременное нажатие подшипника на головки рычагов выключения сцепления

Отрегулировать взаимное расположение рычагов

- Износ внутренней манжеты главного цилиндра

- Отсутствие зазора между головками рычагов выключения сцепления и торцом упорного подшипника

Отрегулировать свободный ход педали сцепления

- Ослабление нажимных пружин сцепления

Заменить диски или фрикционные накладки

- Чрезмерный износ фрикционных накладок, поверхности трения маховика или нажимного диска

Заменить ведомые диски или накладки дисков, а маховик и нажимный диск отремонтировать, отшлифовав поверхности трении

Шум, писк при нажиме на педаль сцепления:

- Отсутствие смазки в подшипнике муфты выключения сцепления

- Износ подшипника муфты выключения сцепления

Ремонт сцепления

Основными деталями сцепления, требующими замены или ремонта в процессе эксплуатации, являются ведомый и нажимной диски, а также подшипник муфты выключения сцепления.

Замена подшипника муфты выключения сцепления

Для снятия подшипника муфты выключения сцепления снять коробку передач вместе с муфтой, отъединить оттяжную пружину муфты, снять муфту и спрессовать с нее подшипник.

Перед напрессовкой нового подшипника на муфту проверить, заполнен ли он смазкой.

Если шланг подвода смазки к подшипнику по какой-либо причине снимали или заменяли, то при постановке заполнить его смазкой.

Для этого дважды выжать в него содержимое полностью заправленной колпачковой масленки; только на третий раз масленка будет подавать смазку к подшипнику муфты выключения сцепления.

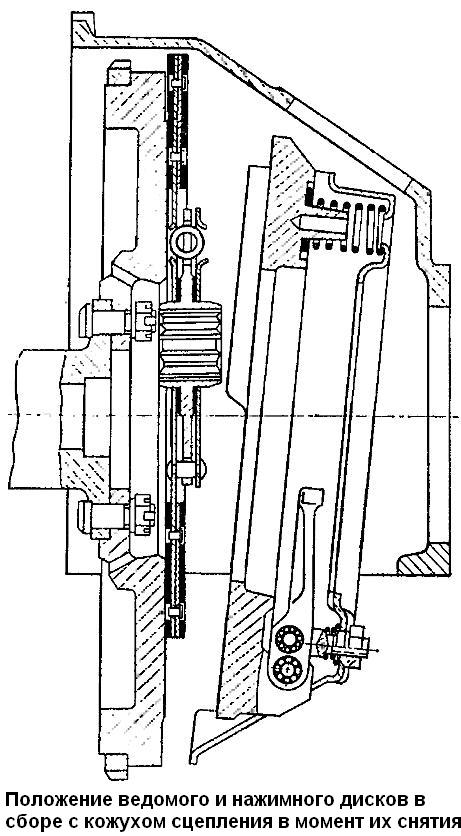

Снятие дисков сцепления

Для снятия дисков сцепления с автомобиля снять коробку передач.

Сняв нижнюю часть картера сцепления, отвернуть через нижний люк картера болты крепления кожуха сцепления к маховику.

При этом отвертывать следует постепенно все болты, чтобы не погнуть опорные лапы кожуха или не сорвать болты, которые отвертывают последними.

Отъединенные от маховика диски сцепления вынимают из картера в определенном положении.

Сначала вынимают нажимный диск, повернув его одной из лап кожуха вниз и приподняв ведомый диск (рис. 4), затем ведомый.

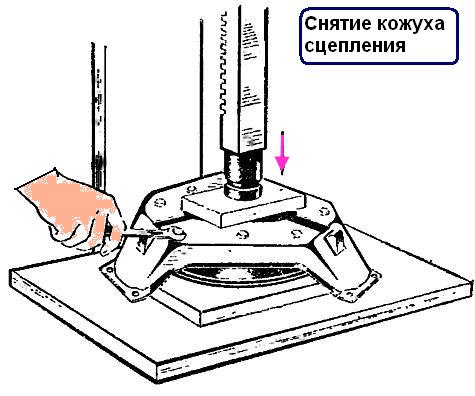

Разборка и сборка нажимного диска сцепления

Нажимный диск разбирают в следующем порядке:

- - делают метки на кожухе и нажимном диске, чтобы при сборке сохранить первоначальное положение этих деталей и, следовательно, сохранить балансировку;

- - кладут диск на стол пресса, подложив под диск деревянную подставку, чтобы лапы кожуха могли перемещаться вниз;

- - сверху на кожух кладут деревянный брусок так, чтобы он не закрывал ни одной из регулировочных гаек опорных вилок рычагов выключения сцепления (рис. 5);

- - нажимая прессом на брусок, сжимают пружины сцепления, чтобы разгрузить от усилий рычаги выключения сцепления, отвертывают гайки опорных вилок рычагов, медленно отпускают пресс, снимают кожух сцепления, пружины опорных вилок и нажимные пружины;

- - осторожно вынимают пальцы, помещающиеся в выступах нажимного диска, отделяют рычаги с опорными вилками от нажимного диска и собирают ролики игольчатых подшипников;

- - осторожно вынимают пальцы опорных вилок рычагов, отделяют опорные вилки и собирают ролики игольчатых подшипников.

Если на поверхности трения нажимного диска обнаружены коробление, задиры, кольцевые канавки или трещины, вызванные перегревом, то диск заменяют или ремонтируют проточкой и шлифовкой; толщина отремонтированного диска должна быть меньше толщины нового диска не более чем на 1,5 мм.

Разность размеров от каждой из осей трех отверстий под оси рычагов выключения сцепления до обработанной поверхности должна быть не более 0,15 мм, а сама поверхность плоской (при проверке на плите щуп 0,05 мм не должен проходить).

Сломанные или потерявшие упругость нажимные пружины необходимо заменить (желательно сменить при этом все пружины). Усилие нажимной пружины должно быть 62,5—68 кГ при сжатии от свободной длины 61 мм до длины 40 мм.

Потерявшие упругость пружины опорных вилок рычагов выключения сцепления также необходимо заменить, так как в противном случае при больших числах оборотов коленчатого вала двигателя, головки рычагов выключения могут отойти назад, а это вызовет непрерывную работу упорного подшипника и преждевременный его износ.

При сжатии пружины опорной вилки от свободной длины 12,5 мм до длины 9,5 мм усилие пружины должно быть 14 ± 1,5 кГ.

Нажимной диск с кожухом и рычагами собирают в следующем порядке:

- - собирают рычаги выключения сцепления с опорными вилками; для этого в соответствующие отверстия рычагов кладут резиновые шарики диаметром 8,5 мм, после чего зазоры между шариками и стенками отверстий заполняют роликами игольчатых подшипников (в каждом подшипнике должно быть 19 роликов). Резиновые шарики необходимы для того, чтобы ролики при сборке не рассыпались.

- - После установки роликов в отверстия рычагов вводят по одной - две капли масла, применяемого для смазки коробки передач;

- - вставляют рычаги выключения сцепления с роликами в прорези опорных вилок, затем осторожно вставляют пальцы и зашплинтовывают их. Резиновые шарики при сборке выталкиваются пальцами наружу;

- - таким же образом собирают нажимный диск с рычагами выключения сцепления;

- - используя, как и при разборке, пресс, деревянную подкладку и брусок, собирают нажимной диск с кожухом, пружинами и теплоизоляционными шайбами. При этом нанесенные при разборке метки на диске и кожухе совмещают.

При сборке кожуха с отремонтированным диском под нажимные пружины в дополнение к теплоизоляционным шайбам ставят металлические шайбы, чтобы компенсировать уменьшение толщины диска и таким образом, сохранить усилие нажимных пружин (вместо постановки шайб под пружины можно произвести кольцевую проточку маховика под лапами нажимного диска, глубина проточки при этом должна равняться величине, на которую уменьшилась толщина нажимного диска после ремонта).

После сборки регулируют положение головок рычагов выключения сцепления.

При отсутствии приспособления эту операцию можно провести, используя свободный маховик.

Для этого нажимный диск, собранный с кожухом, кладут на поверхность трения маховика. Между нажимным диском и маховиком в трех местах помещают шайбы толщиной 10,2 мм и завертывают болты крепления кожуха к маховику.

При помощи регулировочных гаек оттяжных рычагов добиваются, чтобы размер от поверхности маховика до концов рычагов был равен 53 ± 0,75мм (рис. 6), а отклонение концов рычагов от одной плоскости было не более 0,3 мм;

- после этого раскернивают регулировочные гайки. Вместо шайб при регулировке можно использовать новый ведомый диск.

Ремонт ведомого диска сцепления

При большом износе (почти до заклепок) или повреждении фрикционных накладок ведомого диска накладки заменяют.

Заменять нужно одновременно обе накладки, так как разница в толщине накладок нарушит нормальную работу сцепления.

Чтобы снять изношенные или поврежденные накладки, следует высверлить и аккуратно выбить бородком заклепки крепления накладок к пластинчатым пружинам и диску.

Новые накладки приклепать так, чтобы глубина утопания заклепок была не менее 1,5 мм. Биение диска с новыми накладками должно быть не более 0,7 мм при замере на радиусе 125 мм от центра диска.

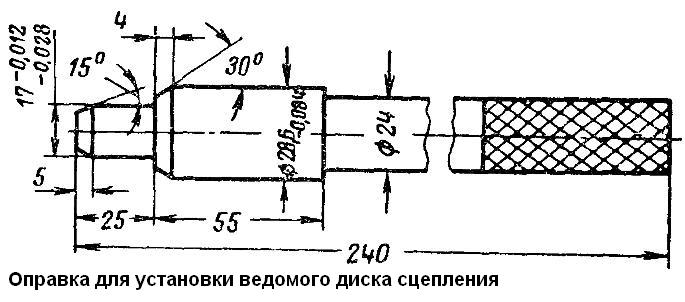

При необходимости ведомый диск правят при помощи оправки, показанной на рис. 7.

Установка дисков сцепления. Отремонтированные диски сцепления на автомобиль устанавливают в следующем порядке:

- - в отверстие шарикового подшипника ведущего вала коробки передач, установленного в маховике, закладывают тугоплавкую смазку (консталин или смазку 1-13);

- - протирают поверхности трения маховика и нажимного диска куском чистой ткани, слегка смоченной в бензине;

- - заводят в картер, сначала ведомый диск, следя за тем, чтобы короткая часть его ступицы была обращена к маховику, затем вставляют нажимной диск, повернув одну из его опорных лап вниз и прижимая ее к маховику;

- - центрируют ведомый диск по отношению к оси коленчатого вала двигателя. Для этого в шлицевое отверстие ступицы диска вставляют через заднее отверстие картера сцепления оправку, изображенную на рис. 8, так чтобы конец ее вошел в шариковый подшипник в маховике.

- Для центрирования ведомого диска можно использовать свободный ведущий вал коробки передач;

- - перед закреплением кожуха сцепления на маховике совмещают метки на маховике и кожухе, которые выбивают на заводе после совместной балансировки коленчатого вала с маховиком и сцеплением;

- - постепенно затягивают все болты крепления кожуха к маховику;

- - устанавливают коробку передач и нижнюю часть картера сцепления.

Ремонт привода выключения сцепления автомобиля ГАЗ-66

После разборки главного и рабочего цилиндров осмотреть их детали, а также детали кронштейна педалей.

Номинальные размеры и предельные размеры, до которых допустим износ деталей без ремонта, указаны в табл. 5.

Сцепление автомобилей — сухое, однодисковое, с демпферным устройством, установлено в литом алюминиевом картере (рис. 30).

Сцепление автомобиля ГАЗ-66 отличается от сцепления автомобиля ГАЗ-53А только различными упорными цапфами вилок выключения сцепления (что обусловлено различными приводами выключения сцепления), крышками люков установки зажигания и наличием штифта установки зажигания, запрессованного в картер сцепления автомобиля ГАЗ-66 (в картере сцепления ГАЗ-53А штифт отсутствует).

Нажимные и ведомые диски, а также муфты выключения сцепления автомобилей ГАЗ-53А н ГАЗ-66 отличий не имеют.

Привод выключения сцепления автомобиля ГАЗ-53А — механический (см. рис. 30), автомобиля ГАЗ-66 (рис. 31) — гидравлический.

Рис. 30. Сцепление автомобиля ГАЗ-53А и его привод:

1 - маховик; 2 - картер; 3 - ведомый диск; 4 - нажимной диск; 5 - рычаг выключателя сцепления; 6 - маслёнка; 7 - регулировочный болт; 8 - муфта выключения сцепления; 9 - ведущий вал коробки передач; 10 - вилка выключения сцепления; 11 - кожух; 12 - нажимная пружина; 13 - регулировочная гайка; 14 - тяга; 15 - оттяжная пружина; 16 - педаль сцепления

Рис. 31. Привод выключения сцепления автомобиля ГАЗ-66

1 - резиновый буфер; 2 - передний кронштейн; 3 - главный цилиндр; 4 - пробка; 5 - задний кронштейн; 6 - промежуточный рычаг; 7 - тяга; 8 - толкатель; 9 - защитный чехол; 10 и 24 - оттяжные пружины; 11 - поршень главного цилиндра; 12 - внутренняя манжета; 13 - возвратная пружина; 14 и 17 - трубопроводы; 15 - педаль; 16 и 18 - гибкие шланги; 19 - перепускной клапан; 20 - рабочий цилиндр; 21 - толкатель; 22 - контргайка; 23 - наконечник толкателя; 25 - вилка выключения сцепления; 26 - эксцентриковый болт

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ СЦЕПЛЕНИЯ

Рис. 32. Прокачка жидкости в приводе выключения сцепления автомобиля ГАЗ-66

После того как прекратится выход воздуха из системы гидравлического привода (прекратится выход пузырьков из шланга для прокачки), завернуть клапан, снять шланг для прокачки, надеть на головку перепускного клапана защитный колпачок и, отвернув пробку главного цилиндра, долить жидкость до уровня 15 — 20 мм ниже верхней кромки наливного отверстия; пробку завернуть. При прокачке нельзя допускать обнажения дна в главном цилиндре. Поэтому, если из системы вытекло около стакана жидкости, прекратить прокачку и продолжить её только после доливки жидкости в главный цилиндр.

Читайте также: