Можно ли ездить на заваренном литом диске

Пол: жен

Lancer IX 1.3

А что вам конкретно делали и сколько вы на нем проездили?

Пол: муж

ML IX 1.6AT, LR/FR2 TD4

Методы неразрушающего контроля весьма дороги.

Мне ремонтировали трещину аргоннодуговой сваркой, ездил год примерно. Существуют способы проверить сварной шов на предмет наличия пор, посторонних включений, но боюсь цена проверки превысит стоимость диска.

Пол: жен

Lancer IX 1.3

я точно не помню сколько платила, но вместе с прокаткой получилось что-то около 1800. Проще было добавить и купить новый диск, но не могу найти такой.

В "Главной дороге" недели 2 или 3 назад тестировали диски на прочность, новые и отремонтированные. Вывод был один, стальной и кованный использовать можно после ремонта, литой нельзя, рассыпается в хлам.

Если дорога вам ваша жизнь и жизни родных, лучше купите новый диск. Литой диск ремонту не подлежит, после ремонта он теряет все свои свойства прочности.

Пол: жен

Lancer IX 1.3

А зачем? Это как ездить на авто с неисправным рулевым управлением или тормозами. С заваренными литыми дисками вы являетесь повышенным источником опасности как для себя, так и для окружающих. Не дай бог он лопнет у вас на скорости 60 км/ч (а лопнуть может от любой ямки или стыка асфальта), это будет алес!

Ну для себя же любимой, поставьте новый диск.

Пол: муж

Koup 2.0 MT

советовать "ездить" или "покупать новый" не буду.

из личного опыта: в офигенной яме был помят и треснут литой диск OZ (колесо спустило, практически сразу)! ремонт обошелся в 2400 руб. - шов длинный был! переставил колесо назад и спокойно катался!

докучи, так уж вышло, где-то через пол года долбанул этим же колесом в здоровеннуй выбоину (передком обрулил) - аж кузов загудел! По итогу, изнутри на диске обнаружил вмятину, минут на 10-15 от шва - место ремонта и шов были в норме! необходимости ремонтировать вмятину небыло - колесо не травило.

поездил еще и продал машинку на этих колесьях.

резюмируя, мое мнение - можно отремотировать литой диск и поставить его назад.

Пол: муж

Lancer 1.6 StW

Миниатюры

- А эту ягоду можно есть?

- Можно. только отравишься.

За местом сварки нужно следить. Если технология не была соблюдена, скоро пойдут трещины. Бескамерка? Как сдуваться начнёт, так трещина пошла.

вообще на дисках трещину запиливают болгаркой и потом пропил заваривают, чтобы трещина не расходилась дальше,здесь помоему так присрали лишь бы сделать.

вообще на дисках трещину запиливают болгаркой и потом пропил заваривают, чтобы трещина не расходилась дальше,здесь помоему так присрали лишь бы сделать.

Дымоходы, комплектующие, монтаж,

я на незавареном ползимы отъездил, трещина 1,5-2см, бескамерка. когда переобувался заметил. надо варить. не спускала.

вообще на дисках трещину запиливают болгаркой и потом пропил заваривают, чтобы трещина не расходилась дальше,здесь помоему так присрали лишь бы сделать.

исчо вопрос по поводу дсковы литых..хочу их заполимерить. возникает вопрос нарушиться ли структура металла если его нагревать температура если я не ошибаюсь около 200градусов. у кого какие мнения?

исчо вопрос по поводу дсковы литых..хочу их заполимерить. возникает вопрос нарушиться ли структура металла если его нагревать температура если я не ошибаюсь около 200градусов. у кого какие мнения?

Температура плавления люминя, помнится, повыше 600 градусов. Так что нихрена им не будет в полимерке. Тем более, что фирмачи из изначально полимерят.

а то чот я очкую. заполимерю их и не дай бог чо случитсо с ним. буите потом некрологи читать(((((( тьфу..тьфу..тфу через левое плечо

Температура плавления люминя, помнится, повыше 600 градусов. Так что нихрена им не будет в полимерке. Тем более, что фирмачи из изначально полимерят.

ну плавления эт понятно. до этого не дойдёт. вопрос как себя поведёт металлл после такого воздействия? измениться ли хрупкость/гибкость и т.д. желательно услышать убедительные доказательные основания и личный опыт, а доводы типа мне кажетсо или я типо так думаю непрокатит)))))))) слишком уж риск велик

"Заваренные" литые диски, - действительно ли опасно?

Купил себе по дешевке на зиму комплект литых дисков R16.

Два диска - после восстановления сваркой. Внешне вроде особо не видно, но шиномонтажник спросил "не боитесь на таких ездить?".

Вареные поставил на задок.

Вот я и решил спросить у сообщества, - мне как - сильно "очковать" или не очень?

Я понимаю, что "чтоб не думалось" лучше не покупать, но уже куплено и поставлено.

Реальные случаи проблем из за таких дисков были?

Тут нет однозначного ответа. Конечно безопасность и т.п. и все скажут лучше выкинуть и купить новые. Конечно это было бы правильно и больше не думать, о том, что мало-ли что. Но если это очень крутые и дорогие диски и очень хочется использовать именно эти, а не другие какие-то, то тут решение за вами. Как говорится вам ездить. Ренген повреждений дисков никто делать не будет. Оцените сами плохо все или не совсем все плохо.

Перед ямами и буграми тормози, сам бы не стал ездить, колесо просто может развалиться. То что назад поставил, очень разумно.

Тут нет однозначного ответа. Конечно безопасность и т.п. и все скажут лучше выкинуть и купить новые. Конечно это было бы правильно и больше не думать, о том, что мало-ли что. Но если это очень крутые и дорогие диски и очень хочется использовать именно эти, а не другие какие-то, то тут решение за вами. Как говорится вам ездить. Ренген повреждений дисков никто делать не будет. Оцените сами плохо все или не совсем все плохо.

Не слушай всяких оленей))

Ничего страшного в этом нет.

Ну есть, например, диски изначально из двух частей сваренные, так что на них вообще не нельзя ездить.

лучше опасайся всякого гамна сделанного в России, и будет тебе счастье)

Но если это очень крутые и дорогие диски и очень хочется использовать именно эти, а не другие какие-то, то тут решение за вами. Как говорится вам ездить.

Учитывая, какую шляпу продают и главное что берут - только поржать остается)))))))

а если на морозе лопнет шов в фундаменте дома?

И это-шов не из воды, чтобы от мороза или жары лопаться, или таять.

Вот если сварщик с кривыми руками, так он и на заводе(особенно, как я уже говорил российском) может быть с кривыми руками.

Отсюда вывод- или берите брэндовое и новое, если денег хватает, или не ипите мозг, так как любое бу это уже по определению бу, там может например не быть шва, но может быть микротрещина, или просто усталость металла, например от удара, а от следующего удара диск лопнет в этом месте.

Внимание ! В статье многабуков (автор в курсе, да, можно это не повторять в каментах). Целевая аудитория статьи — люди, которые способны воспринимать и анализировать что-то больше, чем мемасики из вконтакта.

Всем привет. До этого я уже публиковал несколько своих статей про диски. А вот тут я уже сделал попытку, на скорую руку убедить людей не заниматься опасной и бесполезной тратой своих денег.. Начал я с того что рассказал о кованных дисках, как начало, введение и основу понимания будущего. Можете продолжить потом там — там тоже есть что узнать.

К делу:

Не секрет, что в каждом гараже можно встретил адептов сварки сломанного хлама, которые с пеной у рта, убеждают неокрепшие умы простых пользователей в абсолютной безопасности и выгодности этого процесса. Ну, т.е. мол, варенный оригинал даже ЛУЧШЕ, чем новый диск — стоит дешевле, а качество тоже, идите мол, ремонтируйтесь у нас. Это всё — глупость вперемешку с элементарным невежеством. Поэтому я решил всё же закончить начатое, и ниже будет подробное и развернутое объяснение моей позиции по ремонту автомобильных дисков.

Это была точка отсчета победы в будущей войне. От процесса, где самым главным были индивидуальные знания каждого конкретного сварщика (часто — противоречивые), сварка превратилась в конвейер. На сварочных аппаратах могли работать кто угодно, студент театрального техникума, учитель математики из сельской школы, художник. Кто угодно ! настолько процесс был автоматизирован. С этого момента сварка всё больше переставала быть "магией" в руках уникальных специалистов, опыт полученный на заводах формализовывался и систематизировался. Любой желающий мог с ним ознакомиться просто заглянув в справочник.

Почему диски алюминиевые.

Если не вдаваться в глубокий анализ, то это самый дешевый и сердитый сферический конь (материал) в вакууме. По показателям отношения прочности к плотности — высокопрочные алюминиевые сплавы значительно превосходят чугун, низкоуглеродистые и низколегированные стали, чистый титан и уступают лишь высоколегированным сталям повышенной прочности и сплавам титана.

Проблема сварки Al сплавов.

Проблем при сварке Al сплавов масса, большинство из них узкопрофессиональны, но я выделю только наиболее значимые и важные для вашего понимания:

• Окисная пленка, которая покрывает алюминий и его сплавы. Температура ее плавления – 2044С, а температура плавления самого металла – 660С. При расплавлении алюминия он перекатывается внутри этой пленки наподобие ртути.

• При нагревании из алюминия начинает выходить водород, который после застывания металла оставляет в его теле поры и трещины.

• Большой показатель усадки. А это приводит к деформации сварочного шва в процессе его остывания. Что влияет и на балансировку колес (любых изделий) в целом.

• Если говорить о сварке алюминия своими руками, то ваш сплав будет неизвестной марки, к которому придется подбирать сварочный режим и адекватные дополнительные материалы. И пробовать придется прямо на вашем диске!

Общие сведения

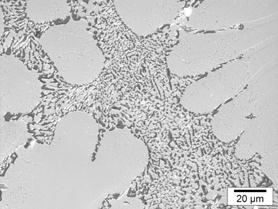

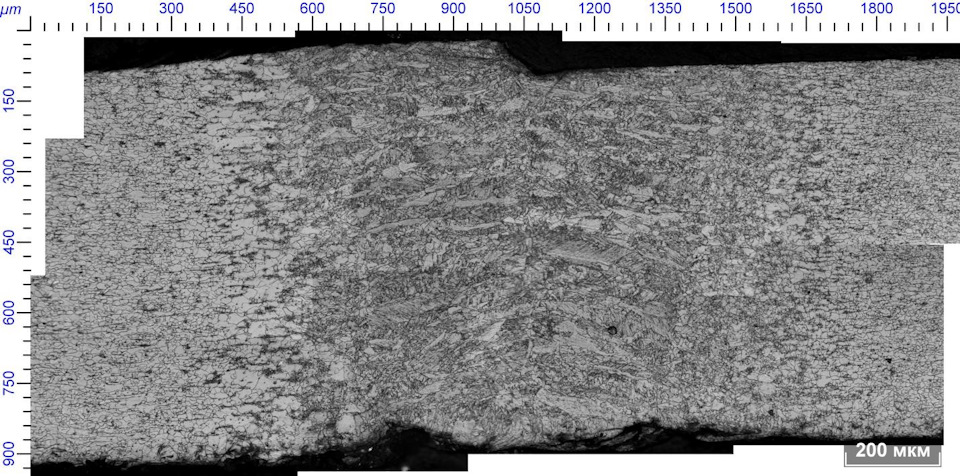

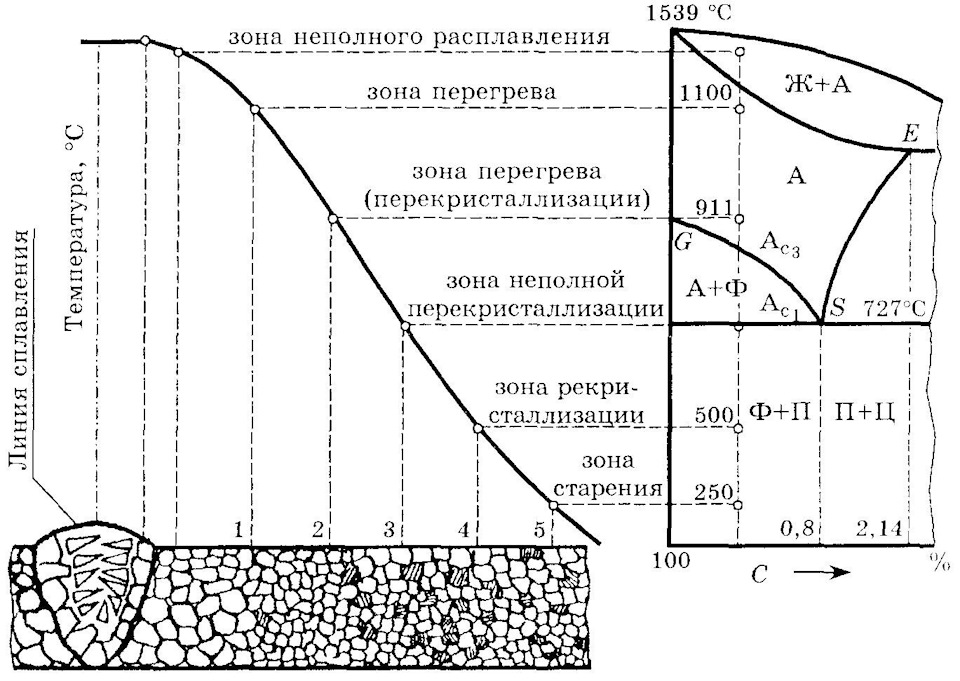

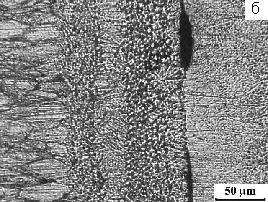

При сварке алюминиевых сплавов кристаллическая структура и механические свойства металла швов могут изменяться в зависимости от состава сплава, используемого присадочного металла, способов и режимов сварки. Для всех способов сварки характерно наличие больших скоростей охлаждения и направленного отвода тепла. При кристаллизации в этих условиях в структуре металла образуется эвтектика,

Которая снижает пластичность и прочность металла. В связи с этим, в швах возможно возникновение кристаллизационных трещин при застывании.

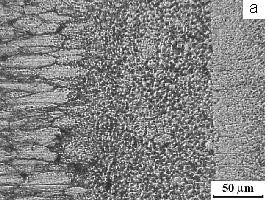

Свойства сварных соединений зависят также от процессов, протекающих в околошовных зонах. При сварке чистого алюминия и сплавов, неупрочняемых термической обработкой, в зоне теплового воздействия наблюдается рост зерна и некоторое их разупрочнение, вызванное снятием нагартовки (он же наклёп — упрочнение происходящее при изменении структуры и фазового состава материала в процессе пластической деформации при холодной обработке).

Рост зерна и разупрочнение нагартованного металла при сварке изменяется в зависимости от способа сварки, режимов и степени предшествовавшей сварке нагартовки. Свариваемость сплавов АlMg (систем алюминий-магний, большинство дисков именно такие) осложняется повышенной чувствительностью их к нагреву и склонностью к образованию пористости и вспучиванию в участках основного металла, непосредственно примыкающих к шву. Способность этих сплавов образовывать пористость в зонах термического воздействия связывается с наличием молекулярного водорода. После обработки образуются несплошности в виде каналов или коллекторов, в которых водород находится под высоким давлением.

При сварке сплавов, упрочняемых термической обработкой, в зонах около шва происходят изменения, ухудшающие свойства свариваемого металла. Однако самым опасным изменением, резко ухудшающим свойства металла и способствующим образованию трещин, является оплавление границ зерен. Появление жидких прослоек между зернами снижает механические свойства металла в нагретом состоянии и так же способствует образованию кристаллизационных трещин. Это происходит независимо от способа сварки и исходного состояния металла, в непосредственной близости от шва. Ширина этой зоны меняется в зависимости от способа и режимов сварки. Наиболее широкая зона появляется при газовой сварке и более узкая при способах сварки с жестким термическим воздействием.

Распределение эвтектики в этой зоне изменяется в зависимости от исходного состояния сплава. В сварных соединениях, полученных при сварке закаленного сплава, эвтектика располагается в виде сплошной прослойки вокруг зерен. Последующей термической обработкой не удаётся восстановить свойства металла в зоне, прилежащей к шву, что приводит к большому изменению прочности соединений и делает ненадёжными эти соединения в эксплуатации.

А места соединений всегда будут местами концентрации напряжений и очагами разрушения под нагрузкой.

Подготовка под сварку

Важным этапом на пути к результату (которым часто пренебрегают), является подготовка шва. При подготовке деталей из алюминиевых сплавов под сварку профилируют свариваемые кромки, удаляют поверхностные загрязнения и окислы. Обезжиривание и удаление поверхностных загрязнений осуществляют с помощью органических растворителей (обычны уайтспирит). Удаление поверхностной окисной пленки является наиболее ответственной операцией подготовки деталей. При этом в основном удаляют старую пленку окислов, содержащую значительное количество адсорбированной влаги.

Окисную пленку можно удалять с помощью металлических щеток. После зачистки кромки вновь обезжиривают растворителем. При этом, нельзя подготовить и отложить на завтра, продолжительность хранения деталей перед сваркой после зачистки 2—3 ч. При сварке деталей из сплавов алюминия, содержащих магний повышенной концентрации (например, сплава АМгб), перед сваркой кромки деталей и особенно их торцовые поверхности необходимо зачищать шабером. Применение при аргонодуговой сварке флюсов, наносимых на торцовые поверхности перед сваркой в виде дисперсной взвеси фторидов в спирте, также способствует уменьшению количества окисных включений в металле шва.

Соединение

При сварке плавлением алюминиевых сплавов наиболее рациональным типом соединений являются стыковые, выполнить которые можно любыми способами сварки. Для устранения окисных включений в металле швов применяют подкладки с канавкой или разделку кромок с обратной стороны шва, что в некоторых случаях обеспечивает удаление окисных включений из стыка в формирующую канавку или в разделку. При разделке кромок угол их раскрытия ограничивают с целью уменьшения объема наплавленного металла в соединении и как следствие — вероятности образования дефектов. Площади сечения деталей в зоне соединения делают приблизительно одинаковыми.

Присадки

Улучшение кристаллической структуры металла швов при сварке алюминия и некоторых его сплавов достигается модифицированием в процессе сварки. Поэтому при сварке используют присадки (цирконий, титан, бериллий). Введение этих элементов в небольших количествах позволяет улучшить кристаллическую структуру металла швов и снизить их склонность к трещинообразованию.

При выборе присадочного металла учитывают возможность появления в структуре металла швов различных химических соединений. При сварке сплавов алюминия, содержащих магний, с применением присадочной проволоки, содержащей кремний, в металле швов и особенно в зоне сплавления появляются иглообразные выделения Mg2Si, снижающие пластические свойства сварных соединений. Неблагоприятно влияют на свойства соединений из сплавов системы Аl—Mg ничтожно малые добавки натрия, которые могут попадать в металл шва через флюсы.

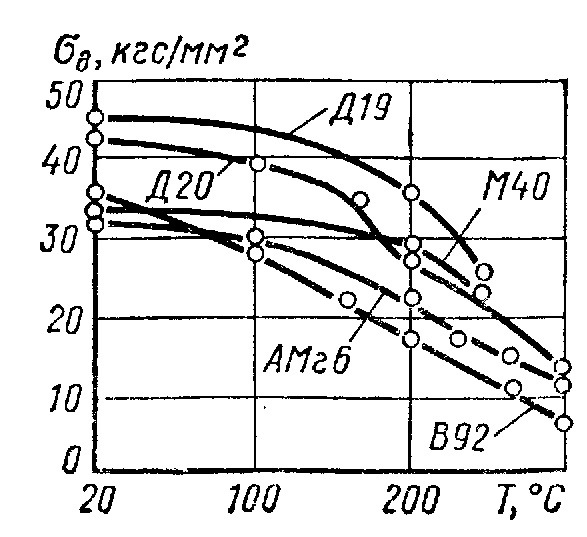

Нас интересует начальный участок кривой В92 (например, как самой показательной). Тут можно легко оценить потери прочности при нагреве всего до 100 градусов, которые легко достигнуть при активной езде летом.

Вот например видео (длительность — 1 минута)

Или вот такой вариант (длительность — 30 сек)

Вместо 343 МПа (~35 кгс/мм2) вы получите 274 МПа (~28 кгс/мм2). Потери – больше 20%! Ну, конечно, скажет пытливый читатель, а почему именно эта кривая? А вы точно знаете из какого именно сплава сделаны Ваши диски?

А у меня никогда не бывает 100 градусов ! А что, на 10% потерь вы согласитесь со спокойной душой?

В сухом остатке

Механические свойства сварных соединений из алюминиевых сплавов зависят от массы входящей информации — технологии их получения, состояния материала до сварки, обработки после сварки, всем этим, Вы не обладает в полной мере.

Важно понимать, что в сварных конструкциях, которые проектируются с учетом характеристик прочности сварных соединений в основном используют полуфабрикаты из деформируемых сплавов – у них микроструктура и хим. состав более-менее приспособлены к сварке и природная прочность материала (а также распределение нагрузок) компенсирует ослабление в местах сварки. А большинство ремонтирующихся в гаражах дисков – литые с неизвестной историей. Я глубоко сомневаюсь, что Вам делали, или обещают сделать именно хотя бы приблизительно так как описано выше (или даже лучше, по авторской методике), глубоко погружаясь именно в Вашу конкретную задачу. Скорее всего вы просто очередной клиент с деньгами…

Вспомните начало статьи, про Т-34, там люди работали с известными материалами, по известным режимам, на автоматизированном оборудовании и даже так – косячили. Думаете что-то кардинально изменилось? Думаете, что именно ваш мастер высоко квалифицирован? Человеческий фактор — это основной фактор нестабильности качества, даже на производстве где есть контроль. Как вы сможете проконтролировать результат работы и её качество — рентген ? ультразвук ? на глазок ? на слово ?

Учитывая всё вышесказанное я бы оценил прочность сварного шва в ваших дисках как 30-50% от исходной. Ну, т.е. вы покупаете новые диски и смело снимаете с них 30-50% толщины, а затем сразу, едите наваливать на трек, смотреть на результат! Неудачные наезд зимой на бордюр или на что угодно при обгоне – может быть фатален.А если у вас еще и проставки установлены … уууу.

Помните, что:

1) У вас обязательно, как бы вы ни старались произойдет изменение кристаллической структуры в области сварки и как следствие – ухудшение механических свойств. Они будут неоднородны по всему диску. Улучшит ли это ваш диск ?

2) Место сварки потенциально будет менее пластично (более хрупко) и менее прочно. Это концентратор напряжений. В отдельных случаях, прочность сварного шва может достигать прочности основного материала. Будет ли это в вашем случае ?

3) При сварке дисков КРАЙНЕ важна квалификация сварщика и оснащенность конторы, и максимум что вы сможете достигнуть это 80-90% процентов от свойств основного материала, но это только в теории. Вам проводят контроль качества или Вы верите на слово ?

4) Как бы на первый взгляд хорошо не выглядела сварка, диск всё равно поведёт (и вы никак это не сможете проверить) что может отразиться и на балансировке колес и управляемости автомобиля в целом.

На сладкое — при действии знакопеременных нагрузок прочность соединений относительно невелика. Например, напряжения в листе при усталостном разрушении точечной сварки составляет всего 20 МПа. Для сравнения, у эпоксидной смолы этот показатель 20-90 МПа, т.е. в теории, эффект будет тот же, что и просто склеить поксиполом или моментом.

Так что, если вы владелец автомобиля с ватным диваном вместо подвески, и у вас маленькая трещина вдоль обода, то вполне возможно вам то всё равно, но, если вы владелец турбовой зажигалки, с жесткой подвеской и вдруг решили сэкономить на дисках, купив отремонтированные, то, пожалуйста, не выезжайте на общественные дороги.

P.S Кратикий ликбез почему тут появляются странные комментарии — находится по этой ссылке.

P.P.S. Не вошедший в статью доп. материал по теме есть еще в блоге. Большое спасибо тем, кто держится конструктива, делиться этим материалом со своими подписчиками и комментирует.

Напоминаю про одно из основных правил drive2 — "Материться и переходить на личности категорически запрещено".

В марте в дальняке поймал ямку, да так что резину прорубило, а диск при выправке лопнул. Заварили там же. Вернулся домой, поставил сразу летние колеса и забыл.

Вот теперь думаю, ставить тот или выкинуть и докупить колесико.

Диск какой-то кетайский, типа реплика.

Сложность еще в том что внешне его теперь никак от остальных не отличить.

а вообще, будь у тебя ковка, с диском ничего не случилось бы, но подвеске была бы гарантированная пизда.а тут уже хуй знает, что дороже встало бы.

на большой скорости влетел-то?

@dimon777 Порвалась не то слово, ее ободом прорубило просто. Но резину-то я новую беру в этом году, а вот с колесом сомнения.

@Tan не, ну если у тебя реплика, то я думаю, дешевле выйдет купить новый каток, чем старый восстанавливать.

по чем литуху за штуку брал?

@dimon777 ~50 кмч. Лужу по краю проходил, а там основная яма и оказалась. Стукнуло так что я чуть зубы не съел. 3 часа ночи. Благо рядом была гостиница, переночевал, утром поехал делать, в 4 вечера продолжил путь.

@dimon777 я не брал, с машиной досталась.

Думаю мне тогда ремонт в стоимость диска вышел примерно, но альтернатив не было.

@vintyara да не, интересно, сколько примерно см глубиной?

а то что с острыми краями-так это уже понятно

@dimon777 Я не нырял мерить, спать хотелось. Но утром когда я исках шинку там уже было 3 жертвы — один на обочине, один с гайцами в яме, один в шинке, куда я приехал.

Была трещина на литье, сколько я с ней проездил не знаю — заварили, поставили ее назад (а ты заваренную назад поставил?). Езжу, наблюдаю (кстати, а как наблюдать состояние диска?). Езжу даже в дальние поездки и не сильно ссу.

Однако трещина трещине рознь. Посоветуйся лучше со спецами, которые варят.

@Buran Наблюдать просто, через нее может травить воздух — колесо будет спускать.

Но меня больше беспокоит, что оно тупо развалится при каком-нибудь незначительном усилии.

@Tan если в крутом сервисе все сделали, да еще и с гарантией, то нихуя не будет.но в твоем случае реально проще купить пару новых катков

На моем комплекте из 4х дисков варил уже 2. 1 случай. Вечером после дождя влетел в яму. Итог — помят диск и грыжа на колесе. Решили прокатать диск и он треснул. Отдал сварщику. Варил 4 раза. Каждый раз где-то, но травило. За день спускало на 0.5 атмосферы. Сейчас вроде все ок, езжу на нем уже 8 месяцев, поставил назад и проблем нет.

Отдал сварщику 500р и рублей 600 за снять\одеть покрышку х4. 2 случай. Буквально на днях, в городе, на том же колесе, где была грыжа (стояло сзади, но на целом диске), наезжаю на болт 12см, который втыкается в покрышку и дважды пробивает диск с внутренней стороны по ободу. На покрышку поставили грибок, диск заварили. Вроде на травит.

Теперь два этих диска стоят сзади. Коплю на новых комплект дисков и резины :)

@Buran ну для симметрии.

то есть, старый каток в любом случае будет на незаметную долю деформирован, из-за чего может возникнуть дисбалланс

Читайте также: