Как замерить коленвал ваз

Перед ремонтом, для очистки каналов системы смазки коленчатого вала двигателей ВАЗ необходимо удалить заглушки каналов. Затем обработать гнезда заглушек зенкером, тщательно промыть каналы бензином и продуть их сжатым воздухом. Оправкой следует запрессовать новые заглушки и для большей надежности зачеканить каждую заглушку в трех точках керном.

Ремонт коленчатого вала двигателей ВАЗ, контролируемые размеры и зазоры, допуски биения шеек коленвала, шлифование шеек, дефекты и толщина вкладышей.

Если обнаружены трещины на коренных или шатунных шейках и на щеках коленчатого вала, его требуется заменить. Мелкие задиры, царапины, забоины и риски на шейках и поверхностях коленчатого вала двигателей ВАЗ, сопрягаемых с рабочими кромками сальников, нужно зачистить и заполировать. При износе более 0,03 мм или овальности более 0,03 мм, а также при наличии значительных задиров и рисок, шейки следует отшлифовать.

Зазор между вкладышами и шейками коленчатого вала двигателей ВАЗ можно проверить расчетом, измерив детали, либо с помощью пластмассовой, оловянной или свинцовой проволоки.

Для этого необходимо сделать следующее.

1. Тщательно очистить рабочую поверхность вкладышей и шеек.

2. Установить шатун на шейке коленчатого вала согласно нумерации.

3. Поместить отрезок проволоки на поверхность шатунной шейки.

4. Установить крышку с вкладышем на шатун и затянуть гайки моментом 51 Нм (5,2 кгсм).

5. Поместить отрезок проволоки на поверхность коренной шейки.

6. Установить крышку с коренным вкладышем и затянуть болты моментом 80,4 Нм (8,2 кгсм).

7. Снять крышки.

8. По толщине сплющенной проволоки определить величину зазора.

Если зазор меньше предельного, прежние вкладыши можно использовать снова. При зазоре, большем чем допустимый, необходимо заменить вкладыши новыми. Если зазор больше предельного, то возможно использование номинальных или ремонтных вкладышей без шлифовки коленчатого вала.

Но если заменить вкладыши без перешлифовки коленчатого вала, то срок их службы составит половину срока службы новых. При благоприятных условиях эксплуатации удается еще раз установить новые вкладыши без перешлифовки вала, но они уже служат примерно треть срока новых. Так как зазоры велики и вкладыши разбиваются при перегрузках.

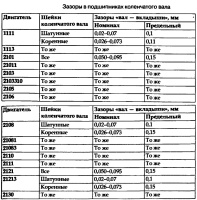

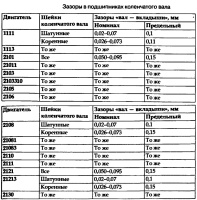

Зазоры в подшипниках коленчатого вала двигателей ВАЗ.

Если шейки коленчатого вала двигателей ВАЗ изношены и шлифуются до ремонтного размера, то устанавливают ремонтные вкладыши увеличенной толщины.

Установив коленчатый вал на призмы, индикатором проверяют:

— Биение коренных шеек.

— Биение посадочных поверхностей под звездочку, шкивы, маховик, подшипник первичного вала коробки передач.

— Смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек.

— Биение торцевой поверхности фланца.

Допуски биения шеек коленчатого вала двигателей ВАЗ.

Если установлено биение коренных шеек, то нужно промерить их микрометром. Если эллипсности шеек нет, значит, вал погнут.

Коленчатый вал может быть погнут при:

— Прилипании и проворачивании вкладышей.

— Работе с разбитым и стучащим вкладышем шатуна.

— Заклинивании поршня.

— Обрыве шатуна.

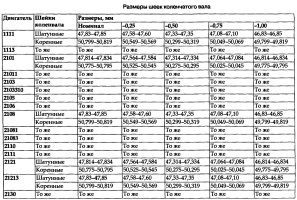

Цифры -0,25, -0,50, -0,75 и -1,00 указывают величину уменьшения диаметра шеек коленчатого вала после шлифования. Промерами всех коренных шеек на эллипсность и биение необходимо установить величину прогиба вала и решить, до какого ремонтного размера шлифовать коренные шейки, чтобы компенсировать погнутость. Также следует проверить, на эллипсность и биение посадочных мест под шкивы звездочки и маховик.

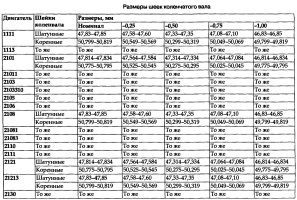

Размеры шеек коленчатого вала двигателей ВАЗ.

Контрольные параметры для коленчатого вала двигателей ВАЗ.

Два упорных полукольца, установленных по обе стороны заднего (на двигателях ВАЗ-1111 и 11113 — среднего) коренного подшипника, ограничивают осевое перемещение коленчатого вала. С передней стороны подшипника установлено сталеалюминиевое полукольцо, а с задней стороны — металлокерамическое, желтого цвета. Полукольца могут изготавливаться нормальной толщины (2,310-2,360 мм) и увеличенной (2,437-2,487 мм).

Проверка осевого зазора между полукольцами и упорными поверхностями коленчатого вала двигателей ВАЗ осуществляется следующим образом.

1. Установить индикатор на магнитной подставке, уперев его шток в торец вала.

2. Вставить концы двух отверток между крайними щеками вала и стенками блока.

3. Перемещая вал отвертками, проверить по индикатору осевой зазор.

Проверка осевого зазора коленчатого вала двигателей ВАЗ.

Нормальный зазор для всех двигателей ВАЗ находится в пределах 0,06-0,26 мм. Если зазор больше максимально допустимого (0,35 мм), необходимо заменить упорные полукольца ремонтными, увеличенными на 0,127 мм.

Осевой зазор коленчатого вала можно проверить прямо на автомобиле. Осевое перемещение коленчатого вала создается нажатием и отпусканием педали сцепления, а величина зазора определяется по величине перемещения переднего конца вала.

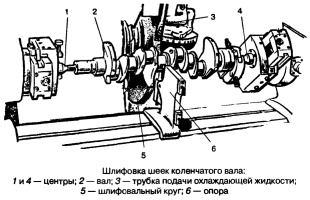

Шлифование шеек коленчатого вала двигателей ВАЗ.

Шейки шлифуют с уменьшением диаметра до ближайшего ремонтного размера. При шлифовании выдерживают размеры галтелей шеек, овальность и конусность коренных и шатунных шеек в пределах установленных норм. До завершения шлифовки вала приобретать вкладыши не стоит, так как неизвестен нужный размер.

В результате скручивания вала при работе и остаточной деформации возникает несоосность шатунных шеек, исправление которой при шлифовании может потребовать перехода не к очередному ремонтному размеру, а через него к следующему.

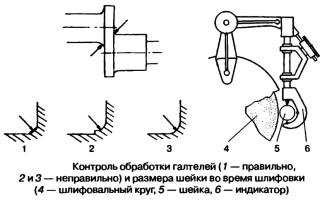

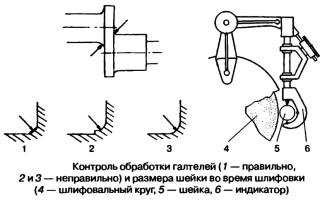

Контроль обработки галтелей шеек коленчатого вала двигателей ВАЗ.

Закрепление вала в патроне ведет к его деформации и отклонению от осей из-за неточности положения кулачков в самом патроне, несоосности патрона и задней бабки. В результате вместо прежних величин овальности, конусности, несоосности и биения шеек появятся новые, тоже превышающие допустимые. Вал лишь по виду будет выглядеть красиво.

Хорошо отшлифованные шейки не должны иметь следов прижита. После шлифовки снова проверяются биение вала, овальность, конусность и размеры шеек. При небрежном шлифовании коренных шеек можно повредить поверхности, контактирующие с упорными шайбами.

Смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек, после шлифования должно быть в пределах ±0,35 мм для всех двигателей. Для проверки необходимо выставить вал на призмах так, чтобы ось шатунной шейки первого цилиндра находилась в горизонтальной плоскости, проходящей через оси коренных шеек.

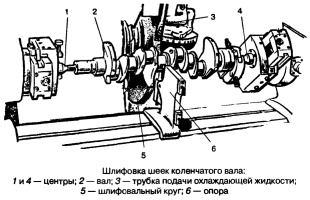

Шлифовка шеек коленчатого вала двигателей ВАЗ.

Индикатором нужно проверить смещение в вертикальном направлении шатунных шеек второго, третьего и четвертого цилиндров относительно шатунной шейки первого цилиндра. На первой щеке коленчатого вала следует отмаркировать величину уменьшения коренных и шатунных шеек (например, К 0,25; Ш 0,50).

Шейки и места, контактирующие с сальниками, необходимо отполировать. Чистота поверхности должна быть примерно 0,2-0,4 мкм, так как сальники работают долго лишь при шероховатости не более Ra = 0,16-0,32 мкм и овальности вала до 0,05 мм.

Ориентиром шероховатости поверхностей может служить новый шарик или ролик подшипника, шероховатость которого менее 0,32 мкм. Размеры шеек при шлифовании следует контролировать не микрометром, а индикатором. Позволяющим непрерывно следить за изменением размера шлифуемой шейки. После шлифования и полировки шеек нужно промыть коленчатый вал для удаления остатков абразива. Удалить заглушки каналов для смазки и несколько раз промыть каналы бензином под давлением.

Прежде чем доверить шлифование своего коленчатого вала специалисту из мастерской, посмотрите, как там поставлено дело. Если коленвалы, ожидающие ремонта или уже отремонтированные, лежат на стеллажах или верстаках, если вал крепится на станке не в центрах, а в патроне, если измерения ведут не индикатором, а микрометром или даже штангенциркулем, бегите оттуда и ищите другую мастерскую.

Все длинные точные детали — коленчатые и распределительные валы — должны храниться в подвешенном состоянии во избежание прогиба. В крайнем случае — лежа. Имея опоры под коренными шейками.

Подшипники коленчатого вала двигателей ВАЗ.

На вкладышах и упорных полукольцах не производят никаких подгоночных операций. При наличии задиров, рисок или отслоения антифрикционного слоя, вкладыши и полукольца нужно заменить. При правильных зазорах и сборке обеспечивается свободное вращение коленчатого вала.

А при слишком малых зазорах возможен проворот вкладышей со смятием замков и перекрытием масляного канала в шейке вала. Из-за отсутствия смазки они плавятся, прилипают к валу. Снова проворачиваются и буквально обдирают шейку. Нередко так глубоко, что перешлифовкой не удается получить даже последний ремонтный размер.

Лучше проверить новые вкладыши шатунных подшипников до сборки узлов. Шатуны с вкладышами, но без поршней, необходимо установить на шейки коленчатого вала, лежащего на верстаке. После чего затянуть гайки рекомендованным моментом.

Далее нужно проверить легкость скольжения в подшипниках. Поднять висящий верхней головкой вниз шатун на 45 градусов и отпустить. Под действием собственного веса он должен плавно опуститься в прежнее положение. Опуститься, а не упасть (при слишком большом зазоре) и не застрять в поднятом положении (при недостаточном зазоре).

Дефекты вкладышей коленчатого вала двигателей ВАЗ.

Если после затяжки болтов вал не проворачивается рукой, крышку нужно снять и проверить вкладыши. Места защемления хорошо заметны. Чаще всего они бывают возле замков. Аккуратно зачистите их шабером. Не стоит работать шкуркой. Так как в мягкой поверхности вкладыша могут остаться крупинки абразива, которые будут царапать вал и вкладыш.

Нежелательно использование старых вкладышей с прокладками под них из фольги или бумаги. Как это практиковалось во времена дефицита запчастей. Нарушение геометрии сопряжения подшипника и вала ускорит износ шеек и увеличение их овальности до степени, неисправимой шлифовкой или вынуждающей шлифовать, перепрыгивая через ремонтный размер, сокращая тем самым ресурс вала.

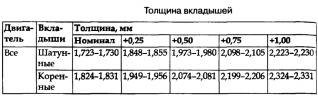

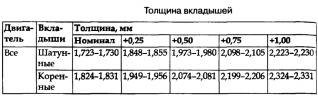

Толщина вкладышей коленчатого вала двигателей ВАЗ.

Затягивать болты лучше при проворачивании вала рукой. Легкого вращения вала удается добиться только постепенной затяжкой и вращением для осадки вкладышей в постелях и замках. Затянуть болты, вращать вал, пока он не станет вращаться легко, вновь затянуть и снова вращать и т. д. Так поступают с каждым подшипником. После сборки всех коренных подшипников вал должен проворачиваться от усилия рук, воздействующих на противовесы или на звездочку.

После завершения работы и проверки легкости вращения вала нужно снять крышку заднего подшипника (на двигателях ВАЗ-1111, 11113, 2110, 2111 — среднего) и установить в гнезда опоры два упорных полукольца выемками к упорным поверхностям коленчатого вала. С передней стороны опоры следует установить сталеалюминиевое полукольцо, а с задней стороны — металлокерамическое. На последнем этапе нужно проверить осевой зазор коленчатого вала.

Перед ремонтом, для очистки каналов системы смазки коленчатого вала двигателей ВАЗ необходимо удалить заглушки каналов. Затем обработать гнезда заглушек зенкером, тщательно промыть каналы бензином и продуть их сжатым воздухом. Оправкой следует запрессовать новые заглушки и для большей надежности зачеканить каждую заглушку в трех точках керном.

Ремонт коленчатого вала двигателей ВАЗ, контролируемые размеры и зазоры, допуски биения шеек коленвала, шлифование шеек, дефекты и толщина вкладышей.

Если обнаружены трещины на коренных или шатунных шейках и на щеках коленчатого вала, его требуется заменить. Мелкие задиры, царапины, забоины и риски на шейках и поверхностях коленчатого вала двигателей ВАЗ, сопрягаемых с рабочими кромками сальников, нужно зачистить и заполировать. При износе более 0,03 мм или овальности более 0,03 мм, а также при наличии значительных задиров и рисок, шейки следует отшлифовать.

Зазор между вкладышами и шейками коленчатого вала двигателей ВАЗ можно проверить расчетом, измерив детали, либо с помощью пластмассовой, оловянной или свинцовой проволоки.

Для этого необходимо сделать следующее.

1. Тщательно очистить рабочую поверхность вкладышей и шеек.

2. Установить шатун на шейке коленчатого вала согласно нумерации.

3. Поместить отрезок проволоки на поверхность шатунной шейки.

4. Установить крышку с вкладышем на шатун и затянуть гайки моментом 51 Нм (5,2 кгсм).

5. Поместить отрезок проволоки на поверхность коренной шейки.

6. Установить крышку с коренным вкладышем и затянуть болты моментом 80,4 Нм (8,2 кгсм).

7. Снять крышки.

8. По толщине сплющенной проволоки определить величину зазора.

Если зазор меньше предельного, прежние вкладыши можно использовать снова. При зазоре, большем чем допустимый, необходимо заменить вкладыши новыми. Если зазор больше предельного, то возможно использование номинальных или ремонтных вкладышей без шлифовки коленчатого вала.

Но если заменить вкладыши без перешлифовки коленчатого вала, то срок их службы составит половину срока службы новых. При благоприятных условиях эксплуатации удается еще раз установить новые вкладыши без перешлифовки вала, но они уже служат примерно треть срока новых. Так как зазоры велики и вкладыши разбиваются при перегрузках.

Зазоры в подшипниках коленчатого вала двигателей ВАЗ.

Если шейки коленчатого вала двигателей ВАЗ изношены и шлифуются до ремонтного размера, то устанавливают ремонтные вкладыши увеличенной толщины.

Установив коленчатый вал на призмы, индикатором проверяют:

— Биение коренных шеек.

— Биение посадочных поверхностей под звездочку, шкивы, маховик, подшипник первичного вала коробки передач.

— Смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек.

— Биение торцевой поверхности фланца.

Допуски биения шеек коленчатого вала двигателей ВАЗ.

Если установлено биение коренных шеек, то нужно промерить их микрометром. Если эллипсности шеек нет, значит, вал погнут.

Коленчатый вал может быть погнут при:

— Прилипании и проворачивании вкладышей.

— Работе с разбитым и стучащим вкладышем шатуна.

— Заклинивании поршня.

— Обрыве шатуна.

Цифры -0,25, -0,50, -0,75 и -1,00 указывают величину уменьшения диаметра шеек коленчатого вала после шлифования. Промерами всех коренных шеек на эллипсность и биение необходимо установить величину прогиба вала и решить, до какого ремонтного размера шлифовать коренные шейки, чтобы компенсировать погнутость. Также следует проверить, на эллипсность и биение посадочных мест под шкивы звездочки и маховик.

Размеры шеек коленчатого вала двигателей ВАЗ.

Контрольные параметры для коленчатого вала двигателей ВАЗ.

Два упорных полукольца, установленных по обе стороны заднего (на двигателях ВАЗ-1111 и 11113 — среднего) коренного подшипника, ограничивают осевое перемещение коленчатого вала. С передней стороны подшипника установлено сталеалюминиевое полукольцо, а с задней стороны — металлокерамическое, желтого цвета. Полукольца могут изготавливаться нормальной толщины (2,310-2,360 мм) и увеличенной (2,437-2,487 мм).

Проверка осевого зазора между полукольцами и упорными поверхностями коленчатого вала двигателей ВАЗ осуществляется следующим образом.

1. Установить индикатор на магнитной подставке, уперев его шток в торец вала.

2. Вставить концы двух отверток между крайними щеками вала и стенками блока.

3. Перемещая вал отвертками, проверить по индикатору осевой зазор.

Проверка осевого зазора коленчатого вала двигателей ВАЗ.

Нормальный зазор для всех двигателей ВАЗ находится в пределах 0,06-0,26 мм. Если зазор больше максимально допустимого (0,35 мм), необходимо заменить упорные полукольца ремонтными, увеличенными на 0,127 мм.

Осевой зазор коленчатого вала можно проверить прямо на автомобиле. Осевое перемещение коленчатого вала создается нажатием и отпусканием педали сцепления, а величина зазора определяется по величине перемещения переднего конца вала.

Шлифование шеек коленчатого вала двигателей ВАЗ.

Шейки шлифуют с уменьшением диаметра до ближайшего ремонтного размера. При шлифовании выдерживают размеры галтелей шеек, овальность и конусность коренных и шатунных шеек в пределах установленных норм. До завершения шлифовки вала приобретать вкладыши не стоит, так как неизвестен нужный размер.

В результате скручивания вала при работе и остаточной деформации возникает несоосность шатунных шеек, исправление которой при шлифовании может потребовать перехода не к очередному ремонтному размеру, а через него к следующему.

Контроль обработки галтелей шеек коленчатого вала двигателей ВАЗ.

Закрепление вала в патроне ведет к его деформации и отклонению от осей из-за неточности положения кулачков в самом патроне, несоосности патрона и задней бабки. В результате вместо прежних величин овальности, конусности, несоосности и биения шеек появятся новые, тоже превышающие допустимые. Вал лишь по виду будет выглядеть красиво.

Хорошо отшлифованные шейки не должны иметь следов прижита. После шлифовки снова проверяются биение вала, овальность, конусность и размеры шеек. При небрежном шлифовании коренных шеек можно повредить поверхности, контактирующие с упорными шайбами.

Смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек, после шлифования должно быть в пределах ±0,35 мм для всех двигателей. Для проверки необходимо выставить вал на призмах так, чтобы ось шатунной шейки первого цилиндра находилась в горизонтальной плоскости, проходящей через оси коренных шеек.

Шлифовка шеек коленчатого вала двигателей ВАЗ.

Индикатором нужно проверить смещение в вертикальном направлении шатунных шеек второго, третьего и четвертого цилиндров относительно шатунной шейки первого цилиндра. На первой щеке коленчатого вала следует отмаркировать величину уменьшения коренных и шатунных шеек (например, К 0,25; Ш 0,50).

Шейки и места, контактирующие с сальниками, необходимо отполировать. Чистота поверхности должна быть примерно 0,2-0,4 мкм, так как сальники работают долго лишь при шероховатости не более Ra = 0,16-0,32 мкм и овальности вала до 0,05 мм.

Ориентиром шероховатости поверхностей может служить новый шарик или ролик подшипника, шероховатость которого менее 0,32 мкм. Размеры шеек при шлифовании следует контролировать не микрометром, а индикатором. Позволяющим непрерывно следить за изменением размера шлифуемой шейки. После шлифования и полировки шеек нужно промыть коленчатый вал для удаления остатков абразива. Удалить заглушки каналов для смазки и несколько раз промыть каналы бензином под давлением.

Прежде чем доверить шлифование своего коленчатого вала специалисту из мастерской, посмотрите, как там поставлено дело. Если коленвалы, ожидающие ремонта или уже отремонтированные, лежат на стеллажах или верстаках, если вал крепится на станке не в центрах, а в патроне, если измерения ведут не индикатором, а микрометром или даже штангенциркулем, бегите оттуда и ищите другую мастерскую.

Все длинные точные детали — коленчатые и распределительные валы — должны храниться в подвешенном состоянии во избежание прогиба. В крайнем случае — лежа. Имея опоры под коренными шейками.

Подшипники коленчатого вала двигателей ВАЗ.

На вкладышах и упорных полукольцах не производят никаких подгоночных операций. При наличии задиров, рисок или отслоения антифрикционного слоя, вкладыши и полукольца нужно заменить. При правильных зазорах и сборке обеспечивается свободное вращение коленчатого вала.

А при слишком малых зазорах возможен проворот вкладышей со смятием замков и перекрытием масляного канала в шейке вала. Из-за отсутствия смазки они плавятся, прилипают к валу. Снова проворачиваются и буквально обдирают шейку. Нередко так глубоко, что перешлифовкой не удается получить даже последний ремонтный размер.

Лучше проверить новые вкладыши шатунных подшипников до сборки узлов. Шатуны с вкладышами, но без поршней, необходимо установить на шейки коленчатого вала, лежащего на верстаке. После чего затянуть гайки рекомендованным моментом.

Далее нужно проверить легкость скольжения в подшипниках. Поднять висящий верхней головкой вниз шатун на 45 градусов и отпустить. Под действием собственного веса он должен плавно опуститься в прежнее положение. Опуститься, а не упасть (при слишком большом зазоре) и не застрять в поднятом положении (при недостаточном зазоре).

Дефекты вкладышей коленчатого вала двигателей ВАЗ.

Если после затяжки болтов вал не проворачивается рукой, крышку нужно снять и проверить вкладыши. Места защемления хорошо заметны. Чаще всего они бывают возле замков. Аккуратно зачистите их шабером. Не стоит работать шкуркой. Так как в мягкой поверхности вкладыша могут остаться крупинки абразива, которые будут царапать вал и вкладыш.

Нежелательно использование старых вкладышей с прокладками под них из фольги или бумаги. Как это практиковалось во времена дефицита запчастей. Нарушение геометрии сопряжения подшипника и вала ускорит износ шеек и увеличение их овальности до степени, неисправимой шлифовкой или вынуждающей шлифовать, перепрыгивая через ремонтный размер, сокращая тем самым ресурс вала.

Толщина вкладышей коленчатого вала двигателей ВАЗ.

Затягивать болты лучше при проворачивании вала рукой. Легкого вращения вала удается добиться только постепенной затяжкой и вращением для осадки вкладышей в постелях и замках. Затянуть болты, вращать вал, пока он не станет вращаться легко, вновь затянуть и снова вращать и т. д. Так поступают с каждым подшипником. После сборки всех коренных подшипников вал должен проворачиваться от усилия рук, воздействующих на противовесы или на звездочку.

После завершения работы и проверки легкости вращения вала нужно снять крышку заднего подшипника (на двигателях ВАЗ-1111, 11113, 2110, 2111 — среднего) и установить в гнезда опоры два упорных полукольца выемками к упорным поверхностям коленчатого вала. С передней стороны опоры следует установить сталеалюминиевое полукольцо, а с задней стороны — металлокерамическое. На последнем этапе нужно проверить осевой зазор коленчатого вала.

- провести тщательный контроль коленчатого вала на наличие износа и деформаций, замерить шейки коренных и шатунных подшипников. Шейки коленчатого вала могут подвергаться четырехкратной шлифовке, поэтому коленчатый вал может устанавливаться с вкладышами ремонтных размеров;

- коленчатый вал зажать на токарном станке (либо положить его на призмы, подставленные под крайние шейки коренных подшипников) и проверить биение на средней коренной шейке с помощью измерительного индикатора. Биение не должно превышать 0,06 мм, в противном случае коленчатый вал необходимо заменить.

- установить на гнезда подшипников блока цилиндров соответствующие крышки без вкладышей, смазать резьбовые части крепежных болтов и произвести попеременную затяжку болтов сначала с усилием 55 Н·м, а затем довернуть их на 90–100°. Крышки коренных подшипников выполнены с некоторым смещением, поэтому могут устанавливаться только в одном, правильном положении;

- замерить диаметр каждого подшипника в направлении осей А, В, С, указанных на рис. 77, и записать результаты. Если какой-либо из результатов измерений превышает другой либо обнаружена коническая выработка отверстия подшипника, то крышку такого подшипника можно довести наждачной бумагой в пределах не более 0,02 мм;

- снять крышки всех коренных подшипников, установить вкладыши, которые предварительно должны быть тщательно очищены, а затем установить крышки подшипников с вкладышами и затянуть надлежащим образом крепежные болты крышек подшипников (см. выше);

- от полученных значений диаметров подшипников с установленными вкладышами следует вычесть значения диаметров коренных шеек коленчатого вала. Полученные результаты и будут означать рабочие зазоры, которые не должны находиться в пределах 0,031– 0,073 мм как для коренных, так и для шатунных подшипников коленчатого вала. Предельный износ составляет 0,080 мм. При необходимости эти зазоры могут быть скорректированы путем установки вкладышей различных ремонтных размеров. Фирма Mercedes-Benz предлагает вкладыши подшипников коленчатого вала четырех ремонтных размеров. Остальные работы существенно не отличаются друг от друга и изложены выше.

Вкладыши коренных подшипников коленчатого вала подбираются и устанавливаются в соответствии с маркировкой, нанесенной кернером рядом с гнездами подшипников в блоке цилиндров. Местонахождение маркировки показано стрелками на рис. 79. На боковых кромках вкладышей нанесена соответствующая цветовая маркировка (см. ниже). Данная маркировка обязательно должна соблюдаться, хотя следует заметить, что для ремонта предлагают вкладыши исключительно с зеленой либо красной маркировкой.

Вкладыши устанавливают в крышки коренных подшипников с учетом диаметра коренных шеек коленчатого вала. По этой причине на каждом колене вала нанесена цветная маркировка (синяя, зеленая либо красная точка):

Цель ремонта двигателя, независимо от того, что конкретно ремонтируется, — восстановить допуски параметров двигателя до технических требований, установленных заводом-изготовителем. При любом ремонте двигателя производятся измерения. Специалист автосервиса обязан производить измерения дважды:

• Необходимо производить обмер частей ремонтируемого двигателя с целью проверки их соответствия заводским техническим требованиям и необходимости в их восстановлении.

• Прежде чем приступать к сборке ремонтируемого двигателя, необходимо производить обмер запасных частей и поверхностей, прошедших механическую обработку в процессе ремонта, с целью проверки соответствия их размеров требуемым.

МИКРОМЕТР

При техническом обслуживании и ремонте двигателя самым необходимым и чаще всего используемым измерительным инструментом является микрометр (рис. 11.1). Барабан вращается на цилиндрической ручке (стебле) микрометра на винте с микрометрической резьбой, имеющей сорок витков на дюйм. При каждом обороте барабана шпиндель микрометра перемещается на расстояние 0,025 дюйма. Барабан размечен по периметру на 25 одинаковых секторов. Таким образом, повороту измерительного барабана на одно деление соответствует перемещение шпинделя на 0,001 дюйма. Все микрометры должны регулярно проходить метрологическую поверку (рис.11.2).

Рис. 11.1. Примеры типичных микрометров, используемых для контроля геометрических размеров

Рис. 11.2. Все микрометры необходимо поверять и, при необходимости, калибровать, используя для этого эталонный стержень

Как пользоваться микрометром

Ил. 20.1. Этот большой деревянный макет служит для демонстрации того, как пользоваться микрометром. Неподвижный корпус называется стеблем

Ил. 20.2. Подвижная часть микрометра называется барабаном

Ил. 20.3. Для снятия показаний микрометра по длине стебля нанесены риски с шагом 0,025 дюйма, промаркированные числами через каждую 0,100 дюйма

Ил. 20.4. По периметру барабана равномерно расставлены 25 рисок, каждая соответствует 0,001 дюйма

Ил. 20.5. За сорок оборотов барабан перемещается на один дюйм. Таким образом, за один оборот барабан перемещается по стеблю микрометра на 0,025 дюйма (1,000 дюйм, деленный на 40, дает в результате 0,025 дюйма)

Ил. 20.6. Следовательно, для считывания показания микрометра необходимо считать показание на стебле микрометра и показание на барабане и сложить их

Ил. 20.7. За один оборот барабан смещается по ручке на одно деление, нанесенное на ней. Цена одного деления составляет 0,025 дюйма. Четыре деления составляют 0,025 х 4 = 0,100 дюйма. Напротив соответствующей риски на стебле стоит цифра "1", означающая одну тысячную дюйма

Ил. 20.8. В этом положении измерительного механизма видна одна риска на стебле микрометра, и риска на барабане, отмеченная цифрой "О" совпадает с линией шкалы, нанесенной на стебле микрометра, что означает, что барабан совершил полный оборот сверх 0,025 дюйма. Вторая риска на стебле микрометра находится под самым краем измерительного барабана. Это показание означает 0,050 дюйма

Ил. 20.9. При повороте барабана на одно деление показание микрометра увеличивается на одну тысячную дюйма и становится равным 0,051 дюйма (0,025 дюйма х 2 + 0,001 дюйма с барабана = 0,051 дюйма)

Ил. 20.10. Барабан был повернут на много оборотов пока на стебле не открылась цифра "1", означающая 0,100 дюйма (сто тысячных) плюс еще одна риска на стебле, означающая еще 0,025 дюйма (25 тысячных), плюс барабан стоит в таком положении, в котором риска на нем, отмеченная числом "10", совместилась с линией шкалы, нанесенной на стебле микрометра, что означает еще 0,010 дюйма (десять тысячных). Таким образом, это показание микрометра означает 0,135 дюйма (100+ 25+ 10= 135)

Ил. 20.11. Это показание означает 0,315 дюйма (0,300 на гтрбпо микоометра плюс 0,015 на барабане)

Ил. 20.12. Одна тысячная дюйма записывается как 0,001 дюйма, а 920 тысячных дюйма — как 0,920 дюйма

Измерение геометрических параметров коленчатого вала

Шейки шатунных и коренных подшипников коленчатого вала, как правило, отличаются по размерам. И те, и другие необходимо обмерять, проверяя на овальность и конусность (рис. 11.3).

Измерение овальности

Профиль шейки измеряется не менее чем в двух поперечных сечениях по ее длине. Измерение диаметра в каждом сечении производится через каждые 120 градусов по периметру профиля шейки, под одинаковыми углами. В примере, показанном на рис. 11.4, производится всего шесть измерений. Расчет овальности шейки производится путем вычисления разницы между наибольшим и наименьшим результатами измерений.

Поперечное сечение А:

2,0000 - 1,9995 = 0,0005 дюйма;

Поперечное сечение Б:

2,0000 - 1,9989 = 0,0011 дюйма;

Но результатам измерений максимальная величина овальности выявлена в поперечном сечении А и составляет 0,0011 дюйма. Этот результат и следует

Рис. 11.3. Измерение овальности и конусности шатунной шейки коленчатого вала с помощью микрометра

использовать для сравнения с заводскими техническими требованиями с целью определения необходимости в механической обработке детали.

Измерение конусности

Для определения конусности шейки сравниваются диаметры, измеренные в поперечных сечениях А и Б под одинаковым углом, и вычисляется разность между ними. Например:

Поперечное Поперечное сечение А сечение Б

2,0000 - 2,0000 = 0,0000

1,9999 - 1,9999 = 0,0000

1,9995 - 1,9989 = 0,0006

Максимальная разность между результатами измерений составляет 0,0006 дюйма — она характеризует конусность шейки и сравнивается с заводскими техническими требованиями.

Рис. 11.4. Измерение геометрических параметров шейки коленчатого вала. Каждую шейку необходимо измерить не менее чем в шести позициях: в поперечном сечении А и поперечном сечении Б через каждые 120 градусов по периметру профиля шейки, под одинаковыми углами

Рис. 11.5. Овальность шейки распределительного вала определяется по результатам трех измерении в одном поперечном сечении шейки — через каждые 120 градусов по периметру профиля шейки

Измерение геометрических параметров распределительного вала

Шейки распределительного(ых) вала(ов) также проверяются на овальность и конусность путем измерения с помощью микрометра и сравнения результатов с техническими требованиями завода-изготовителя (рис. 11.5).

ПРИМЕЧАНИЕ

В двигателях с верхним расположением клапанов и нижним расположением распределительного вала шейки распределительного вала делаются часто с уменьшением диаметра по направлению к заднему концу двигателя. В двигателях с верхним расположением распределительного вала шеики распределительного вала имеют обычно одинаковый диаметр.

Высота вершин кулачков распределительного вала также измеряется с помощью микрометра, как показано на рис. 11.6, и сравнивается с заводскими техническими требованиями.

Рис. 11.6. Распределительный вал проверяется на степень изношенности путем измерения с помощью микрометра высоты вершин кулачков

После разборки двигателя тщательно очистите, промойте и просушите все детали.

1. Очистите головку поршня от нагара. Если на поршне есть задиры, следы прогара, глубокие царапины, трещины, замените поршень. Прочистите канавки под поршневые кольца. Это удобно делать обломком старого поршневого кольца.

2. Прочистите отверстия для стока масла подходящим куском проволоки.

3. Проверьте зазоры между кольцами и канавками на поршне.

Номинальный зазор поршневых колец, мм:

верхнее компрессионное кольцо 1 — 0,04-0,075;

нижнее компрессионное кольцо 2 — 0,03-0,065;

маслосъемное кольцо 3 — 0,02-0,055.

Предельно допустимый зазор для всех поршневых колец — 0,15 мм.

4. Наиболее точно зазоры поршневых колец можно определить промером колец и канавок на поршне. Для этого замерьте микрометром толщину поршневого кольца в нескольких местах по окружности, затем…

5. …с помощью набора щупов измерьте ширину канавок также в нескольких местах по окружности. Вычислите средние значения зазоров (разница между толщиной поршневого кольца и шириной канавки). Если хотя бы один из зазоров превышает предельно допустимый, замените поршень с кольцами.

6. Измерьте зазоры в замках поршневых колец, вставив поршневое кольцо в специальную оправку. При отсутствии оправки вставьте поршневое кольцо в цилиндр (в котором поршневое кольцо работало), продвиньте поршнем как оправкой поршневое кольцо в цилиндр, чтобы поршневое кольцо установилось в цилиндре ровно, без перекосов и…

7. …щупом измерьте зазор в замке поршневого кольца. Номинальный зазор поршневого кольца должен быть 0,25-0,45 мм, предельно допустимый (в результате износа) -1,0 мм. Если зазор превышает предельно допустимый, замените поршневое кольцо.

8. Если зазор меньше 0,25 мм, аккуратно сточите надфилем торцы поршневого кольца.

9. Проверьте зазоры между поршнями и цилиндрами. Зазор между поршнями и цилиндрами определяется как разность между замеренными диаметрами поршня и цилиндра. Номинальный зазор между поршнями и цилиндрами равен 0,025-0,045 мм, предельно допустимый — 0,15 мм. Если зазор между поршнями и цилиндрами не превышает 0,15 мм, можно подобрать поршни из последующих классов, чтобы зазор между поршнями и цилиндрами был как можно ближе к номинальному. Если зазор между поршнями и цилиндрами превышает 0,15 мм, расточите цилиндры под следующий ремонтный размер и установите поршни соответствующего ремонтного размера. Измерьте диаметр поршня на расстоянии 55 мм от его днища в плоскости, перпендикулярной поршневому пальцу.

Рис. 4.9. Места измерения зазоров цилиндра

Таблица 4.1 Номинальные размеры цилиндров и поршней

Класс Диаметр, мм

цилиндра поршня

А 82,00-82,01 82,00-82,01

В 82,01-82,02 82,01-82,02

С 82,02-82,03 82,02-82,03

D 82,03-82,04 82,03-82,04

Е 82,04-82,05 82,04-82,05

14. Поршневые пальцы с трещинами замените. Поршневой палец должен легко входить в поршень от усилия большого пальца руки. Вставьте поршневой палец в поршень. Если при покачивании поршневого пальца ощущается люфт, замените поршень. При замене поршня подберите к нему поршневой палец по классу

Таблица 4.2 Классы поршневых пальцев, поршней и шатунов

Размерная группа Модель двигателя ВАЗ 2108

Диаметр цилиндра, мм Диаметр поршня, мм

А 76,00-76,01 75,965-75,975

В 76,01-76,02 75,975-75,985

С 76,02-76,03 75,985-75,995

D 76,03-76,04 75,995-75,005

Е 76,04-76,05 75,005-75,015

Размерная группа Модель двигателя ВАЗ 21083

Диаметр цилиндра, мм Диаметр поршня, мм

А 82,00-82,01 81,965-81,975

В 82,01-82,02 81,975-81,985

С 82,02-82,03 81,985-81,995

D 82,03-82,04 81,995-82,005

Е 82,04-82,05 82,005-82,015

(табл. 4.2). Поршневые пальцы разбиты по диаметру на три класса (1-, 2-, 3-й) через 0,004 мм. Класс поршневого пальца маркируется на его торце краской. Класс поршня по пальцу выбивается на днище поршня, класс шатуна по пальцу — на крышке шатуна.

15. Замените сломанные поршневые кольца и расширитель маслосъемного кольца.

16. Замените сломанные или треснувшие стопорные кольца, удерживающие поршневой палец. Концы стопорных колец должны находиться в одной плоскости. Погнутые кольца замените.

17. Замените погнутые шатуны. Замените шатун, если во втулке 1 верхней головки есть задиры и глубокие царапины. Замените шатун, если при разборке двигателя было обнаружено, что шатунные вкладыши провернулись в шатуне.

ПРЕДУПРЕЖДЕНИЕ

Шатуны обрабатывают совместно с крышками, поэтому их нельзя разукомплектовывать.

18. Вставьте поршневой палец в верхнюю головку шатуна. Если при покачивании поршенвого пальца ощущается люфт, замените шатун. Шатуны в сборе с крышками по массе верхней и нижней головки разделены на классы (табл. 4.3).

Таблица 4.3 Класс шатуна по массе верхней и нижней головки

Масса головок шатуна, г Маркировка

верхний нижний буквой краской

184+2 489±3 Ф Красный

495+3 Л Зеленый

501±3 Б

188+2 489+3 X

495±3 М

501+3 В

192+2 489±3 Ц

495±3 Н

501+3 Г Голубой

19. В двигателе автомобилей ваз 2108, ваз 2109, ваз 21099 должны устанавливаться шатуны одного класса. Маркировка шатуна наносится на крышке шатуна: 1 — класс шатуна по массе (буква или краска), 2 — класс шатуна по поршневому пальцу.

20. Если на поверхностях, по которым работают сальники, есть глубокие риски, царапины, забоины, коленвал необходимо заменить.

21. Промерьте коренные и шатунные шейки коленвала.

Номинальные диаметры шеек коленвала, мм:

коренных-50,799-50,819;

шатунных-47,830-47,850.

Если износ или овальность шеек коленвала превышает 0,03 мм, нужно прошлифовать шейки коленвала до ближайшего ремонтного размера.

Существует четыре ремонтных размера с уменьшением диаметра шеек коленвала:

первый — 0,25 мм;

второй — 0,5 мм;

третий — 0,75 мм;

четвертый -1,00 мм.

22. Если на коренных и шатунных шейках коленвала 1 есть незначительные задиры, риски, царапины, нужно прошлифовать шейки коленвала до ближайшего ремонтного размера. Работу по шлифовке шеек коленвала рекомендуется выполнять в специализированной мастерской. После отполируйте шейки коленвала и притупите острые кромки фасок масляных каналов 2 абразивным конусом. Промойте коленвал и продуйте сжатым воздухом масляные каналы. Овальность и конусность всех шеек коленвала после шлифовки не должна превышать 0,005 мм. После шлифовки шеек коленвала установите вкладыши ремонтных размеров. 23. Если на рабочих поверхностях упорных полуколец есть задиры, риски и отслоения, замените полукольца. На полукольцах запрещается проводить любые подгоночные работы.

25. Установите индикатор так, чтобы его ножка упиралась во фланец коленвала. Сдвиньте коленвал до упора от индикатора и установите стрелку индикатора на 0. Сдвиньте коленвал в обратную сторону. Индикатор покажет величину зазора. Номинальный осевой зазор коленвала равен 0,0б-0,26 мм, предельно допустимый осевой зазор коленвала — 0,35 мм. Если осевой зазор коленвала превышает предельно допустимый, замените упорные полукольца.

В запчасти поставляются упорные полукольца двух размеров: номинального -2,31-2,36 мм и ремонтного (увеличенного на 0,127 мм) — 2,437-2,487 мм.

26. Осмотрите шатунные и коренные вкладыши. Если на шатунных и коренных вкладышах есть трещины, задиры, выкрашивание — замените вкладыши. На вкладышах запрещается проводить любые подгоночные работы.

Номинальная толщина коренных и шатунных вкладышей, мм:

коренных-1,824-1,831;

шатунных -1,723-1,730.

Вкладыши поставляются в запасные части четырех ремонтных размеров, увеличенной толщины:

первый — на 0,25 мм;

второй — на 0,5 мм;

третий — на 0,75 мм;

четвертый — на 1,00 мм.

27. Проверьте зазоры между вкладышами коренных подшипников и шейками коленвала. Эту работу рекомендуется выполнять в специализированной мастерской. Измерьте диаметр шеек и диаметры коренных подшипников, установив крышки с вкладышами на блок и затянув их соответствующими моментами. Вычислите зазор.

Зазоры между вкладышами и шейками коленвала равны:

коренные подшипники (номинальный) -0,026-0,073 мм, предельно допустимый -0,15 мм;

шатунные подшипники (номинальный) -0,02-0,07 мм, предельно допустимый -0,1 мм.

Если зазор превышает предельно допустимый, коленвал необходимо прошлифовать под следующий ремонтный размер.

28. В специализированной мастерской можно замерить биение шеек коленвала. Биение шеек коленвала должно составлять:

коренные шейки и посадочная поверхность под ведущую шестерню масляного насоса — не более 0,03 мм;

посадочная поверхность под маховик — не более 0,04 мм;

посадочная поверхность под шкивы и сальники — не более 0,05 мм.

29. Тщательно прочистите и промойте масляные каналы коленвала.

30. Не рекомендуется выпрессовывать заглушки самостоятельно, для этого обратитесь в специализированную мастерскую.

31. Тщательно очистите поверхности блока цилиндров от остатков старых уплотнительных прокладок. Внимательно осмотрите блок. Если обнаружите трещины, блок надо заменить в сборе с крышками коренных подшипников.

32. Проверьте герметичность рубашки охлаждения блока цилиндров. Для этого заглушите отверстие под водяной насос (установив водяной насос с прокладкой) и залейте Тосол-А40 в рубашку охлаждения. Если в каком-нибудь месте заметна течь, значит, блок цилиндров негерметичен и блок цилиндров надо заменить.

33. Осмотрите цилиндры. Если на зеркале цилиндров есть царапины, задиры, раковины и пр., расточите цилиндры под ремонтный размер (эту работу рекомендуется выполнять в специализированной мастерской) или замените блок цилиндров. При различных дефектах глубиной более 0,8 мм блок цилиндров ремонту не подлежит и блок цилиндров надо заменить.

34. Очистите нагар в верхней части цилиндров. Если там образовался поясок вследствие износа цилиндров, снимите его шабером. Проверьте износ цилиндров, замерив диаметры цилиндров.

Читайте также: