Как соединить ось с колесом

Безопасность движения поездов во многом зависит от надежного соединения колеса с осью, которое осуществляется главным образом посредством прессовой посадки. При этом способе колеса, посаженные на ось, удерживаются на ней благодаря наличию натяга, образующегося за счет несколько большего диаметра подступичной части оси по сравнению с диаметром ступицы колеса. При этом от величины натяга существенно зависит прочность соединения: недопустимы как завышенные, так и заниженные натяги. Кроме того, на надежность соединения колеса с осью влияет точность обработки посадочных поверхностей и процесс запрессовки. Поэтому размеры прессового соединения колеса с осью и технология запрессовки должны строго соответствовать ГОСТ 4835-80 и другим указанным в нем стандартам, а также требованиям нормативно-технической документации МПС России, в которых установлены нормы контроля прочности посадки и способы устранения неисправностей, возникающих в процессе запрессовки. Формирование вагонных колесных пар и процесс запрессовки колес на ось осуществляют в колесных цехах вагоностроительных (ВСЗ) и вагоноремонтных (ВРЗ) заводов и вагонных колесных мастерских (ВКМ), оснащенных станками для обработки осей и колес, стендами для дефектоскопии осей и колес, гидравлическими прессами с индикатором качества запрессовки, подъемными кранами, транспортными механизмами и др. Перед запрессовкой производят обработку сопрягаемых поверхностей ступицы колеса и подступичной части оси с соблюдением норм натяга, допусков округлости (овальности), профиля продольного сечения (конусообразности), волнистости, шероховатости.

Для обеспечения плавного захода оси в ступицу колеса при запрессовке наружный конец подступичной части оси обтачивается на конус с разностью диаметров не более 1 мм и длиной 7—15 мм (запрессовочный конус). Для обеспечения установленной шероховатости подступичные и средняя части оси после механической обработки упрочняются накатыванием специальными роликами и затем испытывают магнитным дефектоскопом. Посадочная поверхность ступицы колеса растачивается на карусельном станке с обеспечением натяга в пределах 0,1—0,25 мм. Во избежание задиров в процессе запрессовки и снижения концентрации напряжений в оси внутренние кромки отверстия ступицы выполняют с закруглением радиусом 4—5 мм.

Процесс запрессовки колес на ось выполняется следующим образом. Подготовленное колесо и ось подвешивают на балке пресса так, чтобы геометрические оси отверстия ступицы, плунжера пресса и вагонной оси совпадали. Сопрягаемые поверхности оси и колеса покрывают ровным слоем натуральной олифы или другого вареного растительного масла (льняного, конопляного или подсолнечного). Конец оси вставляют в отверстие ступицы, а торец другого конца оси упирают в торец плунжера, для защиты от повреждения резьбовой части на шейку оси надевают предохранительный стакан, включают электродвигатель пресса, что обеспечивает продвижение плунжера со скоростью не более 2 мм/с, необходимой для качественной запрессовки. После посадки одного колеса ось поворачивается и процесс повторяется.

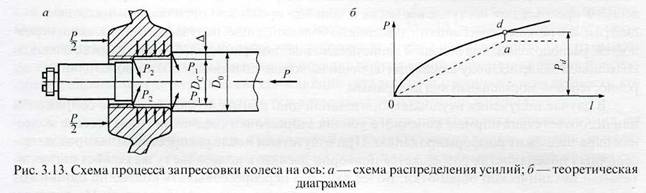

Благодаря натягу, сопрягаемые поверхности деформируются под действием силы пресса Р (рис. 3.13, а), преодолевая силы сопротивления деформации оси Р1 и ступицы колеса Р2, а также силу трения Рт. Причем сила трения по мере продвижения оси относи¬тельно ступицы колеса возрастает по закону, близкому к прямолинейному, а сила для ее преодоления — по линии 0а (рис. 3.13, б).

Суммарная кривая Оd учитывает преодоление сил Р 1 , и Р 2 и представляет собой теоретическую диаграмму зависимости усилия запрессовки от величины продвижения колеса на оси

Рациональное усилие в конце запрессовки должно находиться в пределах 390—580 кН на каждые 100 мм диаметра подступичной части оси.

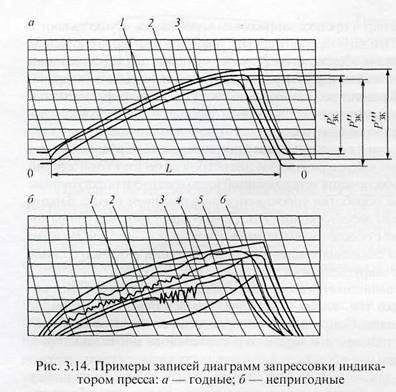

Недопустимы как меньшие, так и большие величины конечных усилий запрессовки: меньшие не обеспечат необходимой прочности прессового соединения, а большие — вызовут перенапряжения материала оси и ступицы. Форма диаграммы запрессовки должна быть плавно нарастающей, несколько выпуклой кривой и почти горизонтальной в конце.

На каждую формируемую колесную пару индикатор вычерчивает две диаграммы — для левого и правого колес.

Качество запрессовки устанавливают анализом диаграммы. При этом контролируемыми параметрами диаграммы являются конечное усилие, длина сопряжения и форма кривой. Конечное усилие (рис. 3.14, а) определяют положением верхней точки кривой 3 от нулевой линии. В случае расположения начала и конца кривой выше или ниже нулевой линии (кривые У и 2, например) конечное усилие определяется с учетом величины этого смещения, т.е. так, как показано на рис. 3.14, а величинами Р´зк и Р´´зк, а при перекосе диаграммы конечное отклонение от нулевой линии также учитывается. В этих случаях при соот¬ветствии нормам конечного усилия запрессовка не бракуется. Минимально допустимая длина сопряжения L, определяемая по диаграмме (рис. 3.14, а), должна быть не менее 145i мм для колес номинального диаметра 950 мм и 155i мм для колес диаметра 1050 мм (i — передаточное число индикатора, т.е. масштаб диаграммы по длине). Вследствие некачественной обработки сопрягаемых поверхностей ступицы колеса и подступичной части оси, а также наличии других отклонений диаграммы будут иметь особенности по сравнению с нормальной (рис. 3.14, 6): 1 — вогнутость диаграммы, получаемая при наличии прямых конусов или впадин на посадочных поверхностях; 2—диаграмма с резкими колебаниями давления в средней части, получаемая при наличии на посадочных поверхностях резко выраженных неровностей; 3—диаграмма со скачком давления в конце запрессовки, получаемая в результате замедленного прекращения поступления масла в цилиндр пресса при окончании запрессовки; 4 — диаграмма с резкими колебаниями давления на большой длине, получаемая при наличии неровностей, расположенных на большой длине посадочных поверхностей; 5—диаграмма с плавным колебанием давления, получаемая при наличии на посадочных поверхностях более длинных неровностей; 6— нормальный вид диаграммы.

В случае получения неудовлетворительной диаграммы по форме, длине сопряжения или несоответствия нормам конечного усилия запрессовки соединение бракуется, а колесная пара подлежит расформированию. При отсутствии после распрессовки задиров на посадочных поверхностях разрешается повторно насадить колесо на ту же ось без дополнительной механической обработки. Более двух раз перепрессовывать колесо на один и тот же конец оси не разрешается без дополнительной механической обработки. На типовом бланке диаграммы записывают следующие данные: дату запрессовки, тип колесной пары, диаметры подступичной части оси и отверстия ступицы с точностью до 0,01 мм, номер оси, натяг, длину ступицы, конечное усилие запрессовки, маркировку цельнокатаного колеса правого (со стороны маркировки на торце оси) и левого.

У сформированных колесных пар подлежат проверке: расстояние между внутренними боковыми поверхностями ободов колес, разность расстояний между внутренними боковыми поверхностями ободов колес до ближних к ним торцов оси, разность диаметров колес по кругу катания, отклонение от соосности кругов катания колес относительно оси базовой поверхности. После осмотра, обмера и проверки колесные пары передают на участок механической обработки, где производится обработка поверхности катания, обточка и накатка шеек, а затем проверяют основные размеры колесной пары. Обработанные колесные пары передаются на участок окраски, где они покрываются краской черного цвета на олифе, лаком или эмалью.

Одним из важнейших преимуществ прессового соединения вагонных колес с осью является наличие контроля качества запрессовки путем анализа индикаторной диаграммы, что обеспечивает надежность работы колесной пары и безопасность движения поездов. Однако при прессовой посадке колес на оси обычно до 25—30 % напрессовок имеет несоответствие конечных усилий нормам или отклонение формы индикаторной диаграммы от допустимой. Кроме того, при прессовой посадке иногда возникают механические повреждения сопрягаемых поверхностей, снижающие усталостную прочность и надежность колесной пары, а также сдвиги колес с оси в процессе эксплуатации вагонов.

С целью устранения перечисленных недостатков проводились исследования по применению тепловой посадки, при которой нагретую ступицу колеса, имеющую предварительный натяг, свободно надевают на ось, а после остывания колесо прочно соединяется с осью.

Доступно для всех учеников 1-11 классов и дошкольников

- Онлайн

формат - Диплом

гособразца - Помощь в трудоустройстве

Возрастная категория: 4 класс

Время: 40 минут

Количество учащихся в классе: 30

Тип урока: урок комплексного развития УУД учащихся

Вид урока: комбинированный

Цель: создание условий для получения учащимися первого опыта научного подхода к исследованиям, включающим в себя наблюдение, осмысление, прогнозирование и критический анализ.

обеспечивать комфортное самочувствие ребенка;

развивать творческие способности и логическое мышление детей;

развивать образное, техническое мышление и умение выразить свой замысел;

развивать умения анализировать ситуацию и самостоятельно находить ответы на проблемные вопросы.

Планируемые результаты:

умение общаться в устной или в письменной форме с использованием специальных терминов;

формирование практических навыков конструирования с применением колес и осей ;

умение подготавливать и проводить демонстрацию модели;

умение модифицировать конструкцию модели.

План занятия:

2. Актуализация опорных знаний о колесах.

Знакомство с новым материалом.

Закрепление новых знаний на практике.

Ход занятия:

Объявление темы и цели занятия.

Ноутбук, видео- и аудиооборудование.

Актуализация опорных знаний.

Что такое колесо? Зачем было придумано колесо? Каким колесо было колесо? Как выглядит современное колесо?

Ноутбук, видео- и аудиооборудование.

Отвечают на вопросы.

Знакомство с новым материалом.

История создания колеса (просмотр презентации).

Ноутбук, видео- и аудиооборудование.

Диалог с учителем.

Закрепление новых знаний на практике.

Набор Простые механизмы LEGO Education 9689 инструкция по сборке модели.

Собирают модель по инструкции, проводят испытание, наблюдают за движением.

Подготовьте конструктор к сдаче.

Какие новые слова вы узнали на занятии?

Колесо́ — движитель , круглый (как правило), свободно вращающийся или закреплённый на оси диск , позволяющий поставленному на него телу катиться , а не скользить. Широко применяется для транспортировки грузов, повсеместно используется в различных механизмах и инструментах.

ОСЬ , воображаемая прямая линия , вокруг которой вращаетсянекоторое тело или которая определяет вращение . В механике ось - это линия , которая проходит впродольном направлении через центр стержня или вращающегося вала .

Колесо существенно уменьшает затраты энергии на перемещение груза по относительно ровной поверхности. Колесо считается простейшим механизмом , когда оно насажено на зафиксированную или вращающуюся ось, которая проходит через его центр. Часто колесо устанавливается с целью обеспечить перемещение, в этом случае оно является частью транспортного средства, обеспечивая движение с большой эффективностью. Если ось соединена с двумя колёсами, то вращение колёс происходит так, как если бы они были одним телом.

Колёсная ось является одним из шести простейших механизмов. Она позволяет получить механическое преимущество , путём увеличения приложенной силы за счёт крутящего момента . Суть в том, что сцепление механизма с землёй происходит только по подошве колёс, они выполняют роль поддерживающей системы для транспортного средства, что уменьшает потери энергии.

Соединение колеса с осью ДЕПАРТАМЕНТ ОБРАЗОВАНИЯ И НАУКИ КЕМЕРОВСКОЙ ОБЛАСТИ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ СРЕДНЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ НОВОКУЗНЕЦКИЙ ГОРНОТРАНСПОРТНЫЙ КОЛЛЕДЖ (ГОУ СПО НГТК) Автор презентации: Яськова Елена Игоревна Преподаватель специальных дисциплин ТПС Новокузнецк

Безопасность перевозок во многом зависит от надежности соединения колеса с осью.

Колесные пары формируются в колесном цехе вагоностроительных и вагоноремонтных заводов (ВСЗ и ВРЗ), ремонтных депо, колесных мастерских (ВКМ), оснащенных гидравлическим прессом, станками для обработки осей и колес, мостовым и консольным кранами, стендами для дифектоскопирования осей и др.

Это соединение осуществляется, главным образом, посредством прессовой посадки. Перед запрессовкой производиться обработка сопрягаемых поверхностей ступицы колеса и подступичной части оси. Для плавного захода оси в ступицу колеса при запрессовке наружная часть подступичной части обтачивается под конус с разностью диаметров не более 1 мм и длиной 7-15мм (запрессовочный конус)

Для получения прочного прессового соединения диаметры подступичных частей оси делают на 0,1-0,25 мм больше диаметра отверстия ступиц (натяг).

После обточки оси упрочняются накаткой роликами и проверяется магнитным дефектоскопом.

Рациональное усилие запрессовки колес на ось принимается 390- 580 кН на каждые 100 мм диаметра подступичной части оси. Запрессовка производится при нормальной температуре со скоростью не более 3 мм/с.

Благодаря натягу сопрягаемые поверхности деформируют под действием силы пресса Р,преодолевая силы сопротивления деформации оси Р1 и ступицы колеса Р2 а также силу трения Рт. Причём, сила трения по мере продвижения оси относительно ступицы колеса возрастает по закону, близкому к прямолинейному, а сила для её преодоления - по линии Оа. 2. Диаграмма запрессовки

Суммарная кривая Od учитывает преодоление сил Р1 и Р2 и представляет собой теоретическую диаграмму зависимости усилия запрессовки от величины продвижения колеса на оси. Рациональное усилие в конце запрессовки должно находиться в пределах 390. 580 кН на каждые 100 мм диаметра подступичной части оси.

Недопустимы как меньшие, так и большие величины конечных усилий запрессовки: меньшие не обеспечат необходимой прочности прессового соединения, а большие - вызовут перенапряжения материала оси и ступицы.

Форма нормальной запрессовки должна быть плавной нарастающей, несколько выпуклой кривой и почти горизонтальной в конце. На каждую формируемую колёсную пару индикатор вычерчивает две диаграммы для левого и правого колёс.

Диаграмма записывается на специальной ленте. Требования к диаграмме: класс точности самопишущего прибора должен быть не ниже 2,5%; 2. толщина линии записи не более 0,6 мм; 3. ширина диаграммной ленты - не менее 100 мм; 4. масштаб записи по длине должен быть не менее 1:2, а 1 мм диаграммы по высоте должен соответствовать усилию не более 24,5 кН (2,5тс).

Качество запрессовки устанавливается анализом диаграммы. При этом контролируемыми параметрами диаграммы являются конечное усилие, длина сопряжения и форма кривой.

Качество запрессовки устанавливается анализом диаграммы. При этом контролируемыми параметрами диаграммы являются конечное усилие, длина сопряжения и форма кривой.

На бланке диаграммы, кроме кривой измерения давления, должны быть записаны: датазапрессовки, тип колесной пары, номер оси, диаметрыподступичнойчасти оси и отверстия ступицы колеса, величина натяга, длина ступицы, конечное усилие запрессовки втонносилах, маркировка колеса, сторона колесной пары (правая или левая). Рис.4.Бланкдиаграммы

Диаграмма запрессовки должна быть подписана мастером и начальником вагоноколесных мастерских (ВКМ), а при отсутствии начальника ВКМ старшим мастером или заместителем начальника вагонного депо (ВЧД) в линейных предприятиях; мастером и инспектором ОТК на ремонтных заводах, а на заводах промышленности, кроме того, заводским инспектором-приемщиком.

На каждой забракованной диаграмме делается надпись "Брак" с указанием причины браковки.

При отсутствии после распрессовки задиров на посадочных поверхностях разрешается повторно насаживать колеса на ту же ось без дополнительной механической обработки. Более двух раз перепрессовывать колесо на один и тот же конец оси не разрешается без дополнительной механической обработки.

Годные и забракованные диаграммы запрессовки после оформления и приемки колесных пар хранятся в течение 20 лет. Все запрессовки и перепрессовки колес на оси фиксируются в журнале формирования колесных пар в соответствии с Приложением 10, Инструкции по организации ремонта колесных пар в вагоноколесных мастерских и вагонных депо, ЦВРК-6.

После осмотра и проверки колесные пары передают на участок механической обработки поверхностей катания, обточки и накатки шеек.

Проверяют основные размеры колесной пары: 1. расстояние между внутренними гранями ободов колес, 2. разницу расстояний от внутренних граней колес до торца оси с обеих сторон колесной пары 3.диаметры колес по кругу катания.

Обработанные колесные пары передаются на участок окраски, где они покрываются краской черного цвета на олифе, лаком или эмалью. Окраске подлежат: средняя часть оси, колеса, за исключением ободов, места соединения лабиринтных колец с предподступичными частями.

Предподступичные части оси между колесом и лабиринтным кольцом у колесных пар для подшипников качения окрашиваются после монтажа буксовых узлов.

Определение величин конечных усилийРзкна диаграммезапресовки Величина конечных усилийРзкна диаграмме запрессовки определяется уровнем точки кривой, соответствующей концу процесса запрессовки (а, б). При расположении диаграммы выше (в) или ниже (г) нулевой линии, а также при перекосе запрессовка не бракуется, а конечные усилия должны определяться также уровнем точки диаграммы, соответствующей концу запрессовкиРксучетом величины смещенияРсот нулевой линии. При обнаружении смещенных диаграмм запрессовки мастер прессового отделения обязан принять необходимые меры для ликвидации этого. Не подлежат браковке диаграммы, имеющие вначале запись холостого хода плунжера пресса (д). Величину конечныхзапрессовочныхусилий в этом случае нужно определять уровнем точки кривой, соответствующей концу процесса запрессовки, с уменьшением на величину давления холостого хода (Рзк=Рк-Рс). А) Б) В) Б)

Определение величин конечных усилийРзкна диаграммезапресовки(продолжение) Д)

Определение длины сопряжения на диаграммезапресовке Длина сопряжения на диаграмме запрессовки определяется размером возрастающей ветви, т. е. расстоянием L от начала до точки перехода в горизонтальную или наклонную прямую в конце (а). При отсутствии горизонтального или наклонного участка в конце длина сопряжения равна длине диаграммы (б). А) Б)

В зависимости от качества обработки посадочных поверхностей и других причин виды диаграмм запрессовки могут иметь отклонения от установленной формы. Порядок определения качества (пригодности) прессовых соединений, диаграммы которых имеют отклонения от нормальной формы, указан в таблице .

№ Наименование вида отклонений диаграммы запрессовки от нормальной формы Причина возникновения Оценка качества (пригодности)прессового соединения 1 Резкие колебания давления в любой части диаграммы Наличие на посадочной поверхности отверстия ступицы колеса илиподступичнойчасти резко выраженных неровностей Подлежит браковке

2 Плавные колебания давления на длине сопряжения а) б) в) Наличие на посадочной поверхности отверстия ступицы колеса или подступичнойчасти оси более длинных неровностей , чем в предыдущем пункте Подлежит браковке

3 Скачок давления в конце линии запрессовки на диаграмме Замедленной прекращение поступления масла в цилиндр пресса при окончании процесса запрессовки Соединение браковке не подлежит. Величина конечного усилия определяется уровнем точки кривой, расположенной перед скачком. 4 Резкий скачок давления в начале линии запрессовки на диаграмме Неправильное выполнениезапрессовочногоконуса наподступичнойчасти илискруглениярадиусом 5 мм кромки отверстия со стороны внутреннего торца ступицы колеса Подлежит браковке, если направление линии начала запрессовки отклоняется от направления линии конца запрессовки менее чем на 5° в сторону диаграммы. Не подлежат браковке соединения, у которых величина резкого скачка давления на диаграмме составляет 2 тс и менее

5 Вогнутость кривой линии запрессовки на диаграмме Наличие попутных конусов или впадин на посадочных поверхностях оси и колеса Соединение не подлежит браковке, если вся кривая располагается выше прямой, соединяющей начальную точку диаграммы с точкой, расположенной на расстоянии, равном длине сопряжения (а), и указывающей на данной диаграмме минимально допускаемоезапрессовочноедавлениеРзкмин для данного диаметраподступичнойчасти оси. При применении более чувствительных приборов класса 2 и менее не подлежат браковке также соединения, у которых часть кривой диаграммы на расстоянии не более 15 мм от начала (при масштабе записи по длине 1:2) располагается ниже указанной прямой. При несоблюдении указанных условий соединение подлежит браковке (б)

8 Горизонтальная (а) или наклонная (б) линия в конце диаграммы а) б) Наличие впадин на посадочных поверхностях с наружной стороны ступицы колеса или с внутренней стороныподступичнойчасти оси Соединение подлежит браковке, если длина сопряжения на диаграмме менее установленной

3. Тепловая посадка колеса на ось Одним из важнейших преимуществ прессового соединения вагонных колёс с осью является наличие контроля качества запрессовки путём анализа индикаторной диаграммы, что обеспечивает надёжность работы колёсной пары и безопасность движения поездов

Однако, при прессовой посадке колёс на оси обычно до 25. 30 % напрессовок имеет несоответствие конечных усилий нормам или отклонение формы индикаторной диаграммы от допустимой. Кроме того, при прессовой посадке иногда возникают механические повреждения сопрягаемых поверхностей, снижающие усталостную прочность и надёжность колёсной пары, а также сдвиги колёс с оси в процессе эксплуатации вагонов.

С целью устранения перечисленных недостатков проводились исследования по применению тепловой посадки, при которой нагретую ступицу колеса, имеющую предварительный натяг, свободно надевают на ось. После остывания колесо прочно соединяется с осью.

Преимущества: повышаются усилия распрессовки колёс, по величине которых оценивают надёжность соединения колеса с осью; исключаются механические повреждения сопрягаемых поверхностей в процессе напрессовки, что увеличивает усталостную прочность колёсной пары.

Недостатки: отсутствие индикаторной диаграммы лишает возможности надёжного контроля прочности посадки; потребность в больших затратах электроэнергии на подогрев колёс перед насадкой на ось и их снятием при переформировании колёсной пары; необходимость в дополнительной площади колёсного цеха, потребной для отстоя колесных пар с целью охлаждения колёсных пар после насадки колёс; усложнение снятия колёс с оси, так как без предварительного подогрева ступицы требуются большие усилия распрессовки и возникают при этом задиры посадочных поверхностей

Немного про ось, подвески и ступицы

Вы можете купить готовую ось, но если вы тут и читаете это, то понимаете, что самодельная ось для прицепа обойдётся гораздо дешевле, вы получите общее представление про работу оси и, возможно, удовольствие.

Сама по себе ось простой элемент подвески, а по факту это труба, которая бывает квадратной или круглой.

Если сравнивать прочность этих двух видов осей (с одинаковой толщиной стенок), то квадратная, естественно, лучше. Однако оси с квадратным сечением в повседневной жизни не используют. Так как они более дорогие, как в покупке/производстве, так и в техобслуживании.

Покупая ось, с ней в наборе идут ступицы, которые зачастую идут с тормозами. Но если вы собираете ось своими руками, то вам придётся их собственноручно соединять с осью. Поэтому вам следует знать, что ступицы бывают двух видов:

- Блочные (более надёжные, долговечные, но и дорогие);

- Ромашковые (они проще, менее надёжны, и, естественно, дешёвые);

Так как при замене ступиц не предусматривается, что вы будете их разбирать, это облегчает техническое обслуживание прицепов. В связи с этим ромашковый вид ступиц пользуется популярностью.

Соединить ступицу с осью можно двумя способами – приварить или прикрепить на болтах.

Сварка ступицы с осью является более надёжным способом, однако если ступица сломается и появится необходимость замены, снять её будет крайне затруднительно.

Подвески бывают двух видов:

Торсионные модели более востребованы, что легко объясняется, ведь они:

- долговечны;

- крайне просты в эксплуатации;

- компактны и весят относительно немного;

- также у них нет необходимости в амортизаторах;

Торсионная подвеска жёстко соединяется с рамой. Она состоит из пустой трубы (многоугольной), внутри которой точно такая же, но меньшего диаметра, что по совместительству также является внутренним валом, к нему и крепится колесо. Меньшая труба обкручена резиновыми прокладками (жгутами) так, что всё пустое пространство между трубами заполнено ими.

Торсионные подвески подходят для эксплуатации в городе и на асфальтированных дорогах.

Рессорные подвески жёстче и устойчивее к нагрузкам. Такие подвески подходят для эксплуатации в обычных так и в экстремальных условиях. Недостаток этого типа в том, что он дороже, за ним нужен уход.

Процесс сборки оси для прицепа легкового автомобиля

На данный момент, если вы хотите собрать ость для прицепа, у вас уже должны быть подготовленные рама и колёса. Последовательность действий следующая:

- Выберете балку (с круглым или квадратным сечением, какая вам больше приглянулась);

- Далее соедините крепежом болтами или с помощью сварки ступичную ось с уже выбранной балкой. В основную трубу ступичная должна входить где-то на пару миллиметров;

- Если ваш прицеп одноосный, то установите ось на расстоянии, что составляет 40% от длины вашего прицепа, от заднего борта. На этом этапе замеры необходимо производить с максимальной точностью;

- После переверните прицеп так, чтобы дно было сверху, и убедитесь, что шпиндели вам не мешают;

- Место установки оси нужно тщательно зачистить. Далее вымеряйте и поделите на два расстояние между втулками, после чего сделайте отметки;

- Соедините ось с рамой точечной сваркой вдоль всей соприкасающейся поверхности;

Процесс сборки окончен. Остаётся лишь смонтировать борта с колёсами.

Также следует уточнить, что кроме рессорных и торсионных подвесок вы, как и многие мастера, можете поставить на ваш только изготовленный прицеп пружинно-амортизационного подвеску, что обеспечивает куда более мягкий ход.

Самодельна ось для автоприцепа готова.

Рекомендую следующее видео, где автор подробно рассказывает, как изготавливал свою собственную ось для прицепа:

Что в итоге

Сегодня мы рассмотрели, как изготовить ось для прицепа легкового автомобиля. Для этого нам понадобились, кроме рамы и колёс, что и так были в наличии, балка с круглым или квадратным сечением, ступица и инструменты (сварка, рулетка, маркер и другие).

В начале мы соединили ступичную ось с балкой крепежом на болтах или с помощью сварки. При этом соединили так, чтобы ступичная труба заходила в основную на несколько миллиметров.

После перевернули прицеп, отмерили расстояние 40 % от дины прицепа от заднего борта, это место зачистили, и соединили в этом месте ось с рамой путём точечной сварки.

Напишите в комментариях, как думаете – какой тип подвесок всё-таки надёжнее – рессорные или торсионные?

Читайте также: