Как развести колодки на газ 66 передние

Тормозной барабан заменяют, если на нем образовались трещины, если он деформировался или неплотно сидит на ступице.

Перед заменой тормозного барабана убедиться в отсутствии разрежения в системе. Не нажимать на педаль тормоза после снятия тормозного барабана.

Мелкие задиры, царапины на поверхности тормозного барабана можно удалить мелкозернистой наждачной шкуркой, после чего тщательно очистить поверхность барабана.

Если барабан, посаженный на ступицу имеет овальность и биение более 0,25 мм, а также глубокие риски и задиры, то базируясь на наружные кольца подшипников ступицы, расточить барабан на величину, необходимую для получения гладкой рабочей поверхности и биения не более 0,12 мм.

Не следует снимать с поверхности барабана более толстый слой, чем необходимо.

Диаметр восстановленного барабана должен увеличиться не более чем на 1,5 мм, т. е. должен быть не более 381,75 мм для тормозов всех колес автомобиля ГАЗ-66, задних колес автомобиля ГАЗ-53А и 357,25 мм для тормозов передних колес автомобиля ГАЗ-53А.

Если диаметр барабана увеличился менее чем на 0,8 мм, то применять стандартные фрикционные накладки тормозных колодок, а если более, чем на 0,8 мм, то применять фрикционные накладки увеличенного размера или устанавливать металлические прокладки между накладками и ободами колодок.

Снятие колесного тормозного цилиндра выполнить в следующем порядке.

Удалить вакуум из системы усилителя тормозов.

Снять колесо и барабан. Снять стягивающие пружины колодок.

Отсоединить муфту и трубопровод или шланг от тормозного цилиндра.

При снятии тормозного цилиндра переднего колеса автомобиля ГАЗ-66 отвернуть гайку с пружинной шайбой опорного пальца колодки и вынуть палец с латунным эксцентриком и шайбой. Снять колодку и цилиндр с тормозного диска.

При снятии тормозного цилиндра заднего колеса автомобиля ГАЗ-66 и тормозных цилиндров всех колес автомобиля ГАЗ-53А вывернуть болты крепления каждого тормозного цилиндра и снять пружинные шайбы и экран автомобиля (ГАЗ-53А).

Разборку колесного тормозного цилиндра выполнить в следующем порядке.

Снять резиновые колпаки с концов тормозного цилиндра, вынуть поршни, манжеты, распорные чашки с пружинами. Снять резиновые колпаки с поршней.

Вывернуть перепускной клапан из цилиндра.

Промыть детали тормозного цилиндра в чистом спирте.

Проверка и ремонт деталей колесного тормозного цилиндра. Колесный тормозной цилиндр промывают в спирте, а зеркало протирают чистой салфеткой. Если есть коррозия, царапины, задиры, его хонингуют на величину не более 0,125 мм, т. е. не более Ø 35,152 мм.

В этом случае нужно поставить новые манжеты.

Если после хонингования дефект не устранился или имеется течь жидкости из собранного цилиндра, то цилиндр расточить, а затем отхонинговать под один из ремонтных размеров. При этом устанавливают поршни, манжеты и распорные чашки соответствующего ремонтного размера.

Поршень колесного тормозного цилиндра не должен иметь коррозии и задиров. При их наличии поршень следует заменить. Если есть качание упорного стержня, то также заменить поршень.

Манжета цилиндра должна быть эластичной, с острой рабочей кромкой и без изъянов.

Защитный чехол не должен иметь трещин и должен быть эластичным.

Пружина не должна иметь коррозии. Под нагрузкой в 0,95 + 0,1кГ пружина должна сжиматься до высоты 25 мм.

Распорная чашка манжеты не должна иметь вмятин и забоин, при установке в цилиндр должна равномерно прилегать к уплотнительной кромке манжеты и не касаться ее донышка.

Перепускной клапан должен иметь хорошую поверхность уплотняющего конуса. Продольное и поперечное отверстия должны быть чистыми.

Сборка и испытание колесного цилиндра

Перед сборкой все детали колесных цилиндров промыть в чистом спирте и обдуть сжатым воздухом. Манжеты и зеркало цилиндра смазать тормозной жидкостью.

Собирают цилиндр в порядке, обратном разборке. Для испытания цилиндр погрузить в спирт и подавать воздух под давлением 5—6 кГ/см 2 в резьбовое отверстие.

При отвернутом перепускном клапане воздух должен энергично выходить из отверстия. При завернутом клапане не должно быть выхода воздуха.

Надеть резиновый колпачок на перепускной клапан.

Установка колесных тормозных цилиндров

Колесные тормозные цилиндры устанавливают в порядке, обратном их снятию.

При установке муфты с новыми медными прокладками не затягивать болт до отказа. Окончательно затянуть болт после присоединения трубопровода к муфте. Установив все детали на место, отрегулировать тормоза и прокачать систему.

Тормозные колодки

При замене тормозных колодок не следует нажимать на педаль тормоза, так как тормозная жидкость может вытечь наружу. Тормозные колодки необходимо снимать в следующей последовательности.

Предварительно ослабить гайки крепления колеса. Вывесить колесо, чтобы оно свободно вращалось. Снять колесо и барабан.

Закрепить поршни колесных цилиндров от выпадения. Снять стяжную пружину (пружины) колодок.

Отвернуть гайки опорных пальцев колодок. Удерживая от проворачивания опорные пальцы ключами, снять пальцы, эксцентрики, шайбы, пластину опорных пальцев.

Проверка и ремонт колодок

При засмолении накладок поверхность их зачистить шкуркой, при замасливании промыть бензином.

Если при эксплуатации было замечено неравномерное торможение, надо проверить кривизну накладок по шаблону радиусом 189,80 мм и накладки переднего (тормоза автомобиля ГАЗ-53А радиусом) 177,55 мм.

При глубине утопания заклепок менее 0,5 мм накладки заменить. Не следует заменять только одну из колодок тормоза или накладки на одной стороне автомобиля.

При необходимости замены накладок на одном тормозе произвести одновременно замену их и на тормозе другой стороны во избежание заноса автомобиля при торможении.

При смене накладок необходимо:

- высверлить или срубить заклепки накладок;

- зачистить все заусенцы и неровности колодки;

- проверить, не деформировалась ли колодка, не ослабло ли крепление обода к ребру;

- проверить состояние отверстия под опорный палец;

- проверить шаблоном кривизну обода колодки. При радиусе шаблона 182 мм для всех колодок и 172 мм для колодок переднего тормоза ГАЗ-53А щуп толщиной 0,3 мм не должен проходить между шаблоном и ободом колодки;

- установить новую фрикционную накладку на колодку и, начиная со средних отверстии, приклепать ее новыми заклепками к ободу;

- проверить зазор между накладкой и ободом колодки.

Накладка должна плотно прижиматься к ободу. Щуп 0,25 мм не должен проходить между ними на глубину более 20 мм. По ширине накладка не должна выступать за обод колодки. На концах накладки должны быть скосы длиной 8—14 мм;

- отшлифовать накладки так, чтобы их диаметр был на 0,2 — 0,4 мм меньше диаметра барабана. Это ускорит регулировку зазоров, обеспечивающую равномерное прилегание накладок к барабану;

- установить колодки в порядке, обратном их снятию, отрегулировать тормоза и прокачать тормозную систему. При установке колодок обратить внимание, чтобы опорные пальцы были установлены метками внутрь.

После приработки тормозов, повторить регулировку зазора между накладками и тормозными барабанами.

У кого есть 70.000 рублей ставьте дисковые сразу и закрывайте эту тему, я хочу внести изменения тормоза я туда не пропихну ни как так что пока на родных.

Для всей остальных история боли и страданий

Машина куплена вроде 3 года назад поменял все кроме рабочих цилиндров .

И вот в итоге на последней рабвлке вклинил передний правый до этого был передний левый все порешалось сведением колодок и молитвой, тормоза были вменяемые с середины брали и тормозили но не в юз

Две недели назад полез перебирать, не смотря что машина новая с пробегом 800 км, намертво закисли шурупы которые держат барабан, запаситесь либо сваркой либо шлицевыми головками на 12 мм а лучше на 16 мм

По итогу деффектовке тормозов оба передних нижних цилиндра не работали а верхние текли, задний правый работал один поршень задний левый оба но оба текли .

Все поменял обслужил выставил колодки колеса крутятся пальцем ни чего не чиркает, , прокачал, выезжаю педаль в полу, второй качок если быстро машина колом 4 колеса в юз .

Сегодня перерегулировал уменьшил зазор до минимума, контролировать его нельзя по книжке 1.5-2 мм, чиркает трет но на последней трети хода педали схватывает в юз, проехал 30 км средняя температура дисков барабанов и ступиц 90 градусов, что ни куда не годится зато тормозит с первого качка .

Все танцы с регулировкой высоты эксцентриками и разведению колодок толку ноль затирает если тормозит на первом качке

Что меня ждет на след неделе, опять полный разбор тормозов болгарка и припиливание колодок как в дедовы времена по пятну контакта, другого варианта добиться адекватных тормозов на половину хода педали нет .

Там получается что края начинают цеплять барабан быстрее центральной части колодки, надо сделать чтоб основная рабочая часть была по центру тогда получится выставить требуемые 1.5-2 мм без затираний и перегрева тормозов.

Так же по ходу дела поменял регулятор напряжения от Ваз 2108 3 диапазонный как и родной делов оказалось на 20 мин, у меня начал прыгать амперметр на низких оборотах, опишу чуть попожжа, все на штатной проводке .

Прошло полтора месяца как Шишка поселился в новый дом.

Стыдно сообщить, но ездить не ездил совсем. Разве что по двору туда-сюда. Впрочем, и времени я зря не терял. Как писал ранее, за 27 лет хранения некоторая мелочевка таки пришла в негодность. И, пожалуй, самой досадной "поломкой" стала течь ГТЦ. Мало того, что машина осталась без тормозов, пропало еще и сцепление — цилиндр старого образца, ГТЦ совмещен с ГЦС. Снять этот самый ГТЦ — то еще развлечение… Предварительно надо бы открутить педальный узел; разобрать крепление руля; сломав руку в трех местах и усилием пальцев открутить пару штуцеров, грани на которых срываются просто на раз. В общем, удовольствие ниже среднего. Собственно, досадность поломки заключалась в том, что протекшая тормозуха попала аккуратно на пол и уничтожила краску.

ЛКП пола кабины восстановил (прошел цинкарем, загрунтовал и покрасил), а вместе с тем убрал абсолютно все коцки краски по кабине и КУНГу.

Само собой разумеется цилиндр был отремонтирован, установлен на свое законное место, а после был удален воздух из магистралей тормозов и сцепления. Заодно и заменил жидкость — то, что вытекло вообще было сложно назвать тормозной жидкостью. Забегая вперед, жидкость еще раз планирую сменить после того как автомобиль пройдет обкатку.

Кроме того, разобрал и сами тормозные барабаны. Можно было и не разбирать, но для самоуспокоения. Везде сухо, все прекрасно открутилось, внутри все новое. Дабы и дальше не испытывать проблем с разбором, все привалочные плоскости и резьбовые соединения обработал медной пастой. Естественно, после отрегулировал колодки.

Помимо тормозов, отремонтировал фильтр грубой очистки топлива (отстойник) и топливный кран переключения баков, которые были исключены из магистрали перед перегоном машины т.к. вышли из строя. Там все прозаично — кран перебрал, смазал и отрегулировал, а фильтр поставил новый в сборе.

Мелкий ремонт коснулся электромагнитного клапана пускового подогревателя двигателя. В общем-то весь ремонт ограничился простым разбором и смазкой. После этих не хитрых манипуляций пусковой подогреватель запустился без каких-либо проблем.

Остальное оборудование в каком-либо ремонте не нуждалось. Лебедка проверена и работает, подкачка аналогично лебедке, отопитель КУНГа ОВ-65Б запустился с первой же попытки после заправки диз.топливом. Хочу сказать, что отопитель — вещь шикарная! Буквально за 5-7 минут работы внутри КУНГа захотелось снять куртку и остаться в футболке при забортной температуре примерно +4-5 градусов.

Небольшое видео работы отопителя:

Теперь с уверенностью могу сказать, что в этом автомобиле работает ВСЕ: подкачка колес, автономный отопитель, предпусковой подогреватель, лебедка. Само собой, мотор работает как часы. :) На этом пока все.

Автомобиль ГАЗ-66 оборудован тремя тормозными системами: рабочей, действующей на тормозные механизмы всех колес автомобиля; запасной, являющейся частью рабочей тормозной системы и действующей на тормозные механизмы передних или задних колес; стояночной, действующей на трансмиссию автомобиля.

Рабочая тормозная система (устройство)

Рис. 143. Рабочая и запасная тормозные системы

Тормозной механизм переднего колеса

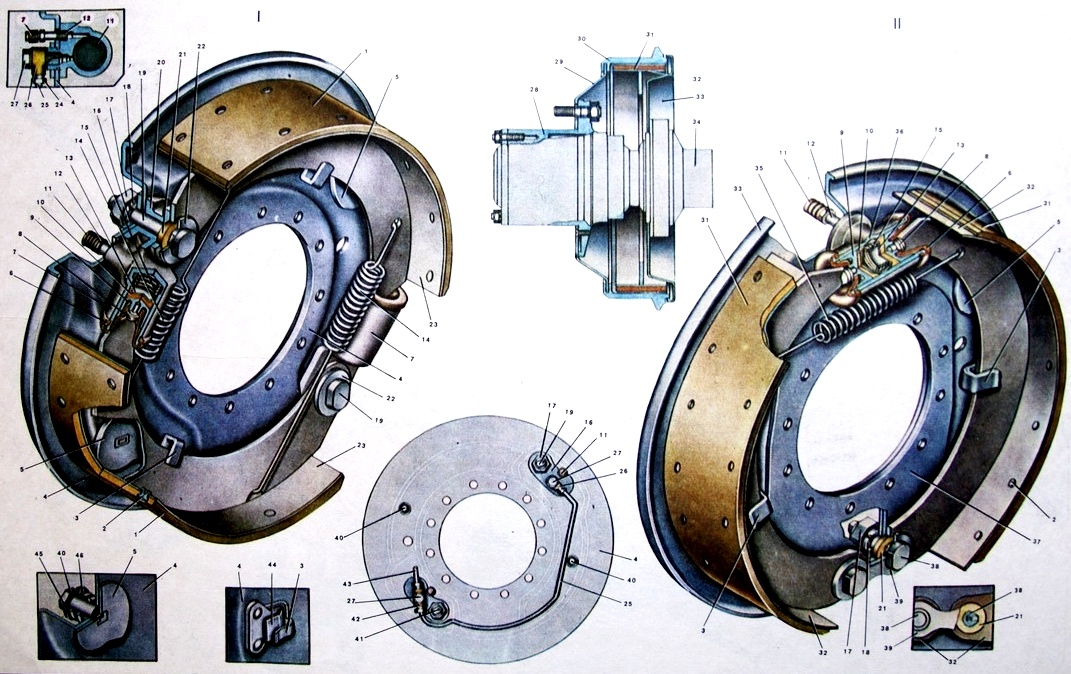

Рис. 144. Тормозной механизм переднего колеса ГАЗ-66, запчасти:

1—опорный палец; 2—колесный цилиндр; 3—перепускной клапан; 4—колпачок перепускного клапана; 5—пружина; 6, 10—колодки; 7—поршень; 8—защитный колпак колесного цилиндра; 9—стяжная пружина колодок; 11—тормозной щит; 12—гайка опорного пальца; 13—эксцентрик опорного пальца; 14—соединительная трубка; 15—головка болта регулировочного эксцентрика; 16—регулировочный эксцентрик

(рис. 144) с двумя заклинивающими колодками. Он состоит из щита 11; двух цилиндров 2, закрепленных на щите с помощью опорных пальцев 1 и соединенных между собой трубкой 14; двух тормозных колодок 6, 10, которые опираются на латунные эксцентрики 13 опорных пальцев и прижимаются к регулировочным эксцентрикам 15 стяжными пружинами 9. Положение колодок в механизме регулируется с помощью регулировочных эксцентриков и латунных эксцентриков опорных пальцев. На наружном торце опорного пальца сделана метка (углубление диаметром 2 мм), показывающая положение наибольшего эксцентриситета латунного эксцентрика. При установке новых тормозных колодок и неизношенном тормозном барабане метки на опорных пальцах должны быть обращены в сторону болта соединительной муфты трубки. В этом случае допускается отклонение поворота меток от указанного положения в пределах 40°.

Рис. 145. Тормозной механизм заднего колеса ГАЗ-66, запчасти:

1—защитный колпак колесного цилиндра; 2—колесный цилиндр; 3—тормозной щит; 4—стяжная пружина колодок; 5—направляющая скоба колодок; 6—тормозная колодка; 7—фрикционная накладка колодки; 8—болт регулировочного эксцентрика; 9—шайба; 10—пружина болта регулировочного эксцентрика; 11—регулировочный эксцентрик; 12—пластина опорных пальцев; 13—эксцентрик опорных пальцев; 14—опорный палец тормозной колодки; 15— гайка опорного пальца; 16—пружинная шайба

Тормозной механизм заднего колеса с одной заклинивающей и одной отжимной колодками (рис. 145) состоит из щита 3, одного колесного цилиндра 2 двустороннего действия, который воздействует на колодки. Положение колодок в механизме регулируется с помощью латунных эксцентриков 13 опорных пальцев 14 и регулировочными эксцентриками 11. Колодки прижимаются к регулировочным эксцентрикам стяжной пружиной 4. Метки на опорных пальцах, показывающих положение наибольшего эксцентриситета регулировочного эксцентрика опорного пальца при неизношенных фрикционных накладках и барабане, должны быть обращены одна к другой. Так же, как у тормозного механизма переднего колеса, допускается отклонение поворота меток от указанного положения в пределах 40°.

Регулировка зазора между толкателем и поршнем главного цилиндра. С целью предотвращения самопроизвольного притормаживания автомобиля необходимо, чтобы между толкателем и поршнем главного цилиндра тормозов был зазор 1. 2 мм, что соответствует свободному ходу тормозной педали 6. 12 мм, В процессе эксплуатации необходимый зазор обеспечивается изменением положения выключателя сигнала торможения 7 (рис. 155), в который упирается тормозная педаль 8.

Рис. 155. Установка главного цилиндра: 1, 2, 3—трубки; 4—главный цилиндр; 5—упор педали; 6, 11—контргайки; 7—выключатель сигнала торможения; 8—тормозная педаль; 9—защитный чехол; 10—толкатель; 11—контргайка; 12—вилка

При регулировке свободного хода тормозной педали отсоединяют провода от выключателя сигнала торможения; ослабляют контргайку сигнала торможения и, вращая выключатель, устанавливают свободный ход тормозной педали 6. 12 мм. Далее законтривают гайку выключателя, присоединяют провода к нему и окончательно проверяют свободный ход тормозной педали. В случае если полностью разбирали главный цилиндр тормозов, в том числе снимали вилку 12 с толкателя 10, то перед регулировкой свободного хода тормозной педали регулируют длину толкателя, обеспечив расстояние от плоскости фланца главного цилиндра тормозов до центра отверстия в вилке, равное 113. 115 мм, с учетом наличия зазора 1. 2 мм между толкателем и поршнем главного цилиндра. При регулировке длины толкателя ослабляют контргайку 11 и сдвигают в сторону цилиндра уплотнительный резиновый чехол 9. Вращая толкатель 10 плоскогубцами, добиваются нужной его длины. Законтривают гайку вилки и устанавливают резиновый чехол.

Рис. 146. Главный тормозной цилиндр

Последовательность прокачки каждой точки: надевают на головку клапана прокачки резиновый шланг для слива тормозной жидкости. Свободный конец шланга опускают в прозрачный сосуд с тормозной жидкостью (рис. 156);

Возвращение поршней сигнализатора в исходное положение. При прокачке тормозной системы, а также при неисправности гидропривода, вызывающей утечку тормозной жидкости, или при образовании паровых пробок в одном из контуров раздельного привода срабатывает сигнализатор и на панели приборов загорается красная лампа. После устранения неисправности и прокачки неисправного контура контрольную лампу гасят. Для этого при включенном выключателе зажигания снимают колпачок с клапана прокачки (колесного цилиндра или гидровакуумного усилителя) контура, который был исправным, и надевают на клапан прокачки резиновый шланг, опустив свободный конец в сосуд. Вывертывают на полтора-два оборота клапан прокачки и плавно нажимают на тормозную педаль до тех пор, пока не погаснет контрольная лампа на панели проборов. Удерживая педаль в этом положении, закручивают клапан прокачки. Для возвращения поршней сигнализатора в исходное положение, когда прокачивали всю систему и начинали ее с переднего контура, отворачивают клапан прокачки переднего контура.

Регулировка зазора между колодками и тормозными барабанами. Зазор регулируют при остывших барабанах и правильно отрегулированных подшипниках колес. Существуют две регулировки тормозов: текущая и полная. Текущую регулировку осуществляют эксцентриками 16 (см. рис. 144) и 11 (см. рис. 145) при вращении колеса рукой. При регулировке колодок передних тормозных механизмов и передних колодок задних тормозных механизмов вращают колеса вперед, а при регулировке задних колодок задних тормозных механизмов — назад.

Рис. 144. Тормозной механизм переднего колеса ГАЗ-66, запчасти:

1—опорный палец; 2—колесный цилиндр; 3—перепускной клапан; 4—колпачок перепускного клапана; 5—пружина; 6, 10—колодки; 7—поршень; 8—защитный колпак колесного цилиндра; 9—стяжная пружина колодок; 11—тормозной щит; 12—гайка опорного пальца; 13—эксцентрик опорного пальца; 14—соединительная трубка; 15—головка болта регулировочного эксцентрика; 16—регулировочный эксцентрик

Рис. 145. Тормозной механизм заднего колеса ГАЗ-66, запчасти:

1—защитный колпак колесного цилиндра; 2—колесный цилиндр; 3—тормозной щит; 4—стяжная пружина колодок; 5—направляющая скоба колодок; 6—тормозная колодка; 7—фрикционная накладка колодки; 8—болт регулировочного эксцентрика; 9—шайба; 10—пружина болта регулировочного эксцентрика; 11—регулировочный эксцентрик; 12—пластина опорных пальцев; 13—эксцентрик опорных пальцев; 14—опорный палец тормозной колодки; 15— гайка опорного пальца; 16—пружинная шайба

Для регулировки тормозов вывешивают колесо с помощью домкрата. Вращая колесо, слегка поворачивают эксцентрик колодки в направлении стрелок, показанных на рис. 144 и рис. 145, пока колодка не затормозит колесо. Постепенно опуская эксцентрик, вращают колесо рукой в ту же сторону до тех пор, пока оно не станет вращаться свободно. Устанавливают вторую колодку так же, как и первую. После регулировки всех тормозов проверяют их действие на дороге. Полную регулировку колесных тормозных механизмов производят при смене фрикционных накладок колодок или после механической обработки барабанов. Регулировку осуществляют после прокачки тормозной системы и при отсутствии в ней вакуума, когда гидровакуумные усилители не работают.

При полной регулировке тормозов: вывешивают колесо с помощью домкрата; слегка отвертывают гайки 12 (см. рис. 144) и 15 (см. рис. 145) опорных пальцев и устанавливают опорные пальцы колодок в начальное положение (метками внутрь); нажимая на тормозную педаль с силой 12. 16 кгс, поворачивают опорные пальцы в направлении, указанном стрелками так, чтобы нижняя часть накладки упиралась в тормозной барабан. Момент, когда это происходит, определяют по увеличению сопротивления при вращении опорного пальца. Затягивают в этом положении гайки опорных пальцев; опускают тормозную педаль; поворачивают регулировочные эксцентрики так, чтобы колодки упирались в тормозной барабан, а затем поворачивают регулировочные эксцентрики в обратном направлении настолько, чтобы колесо вращалось свободно; регулируют таким образом тормозные механизмы всех колес.

После регулировки тормозных механизмов проверяют их действие на дороге. При правильно отрегулированных зазорах между накладками колодок и барабанами тормозная педаль при интенсивном торможении должна опускаться не более чем на 2/3 полного хода.

Проверка работы гидровакуумных усилителей тормозов. Состояние гидровакуумных усилителей тормозов можно определить на автомобиле. Для этого при неработающем двигателе нажимают на тормозную педаль несколько раз, а затем, удерживая ее нажатой с усилием 30. 50 кгс, запускают двигатель. Под действием образующегося вакуума усилители вступят в работу. В это время следят за поведением тормозной педали, шипением воздуха, проходящего через воздушный фильтр, который расположен в кабине, работой двигателя на холостом ходу. Педаль переместится вниз (к полу кабины) на 15. 20 мм. В момент движения педали будет прослушиваться шипение воздуха, после чего оно прекратится. Двигатель устойчиво работает на холостом ходу. Это означает, что гидровакуумные усилители работают исправно. Педаль слабо переместится вниз на 8. 10 мм; слышится шипение воздуха, проходящего через фильтр, которое продолжается при удерживании педали. Двигатель на холостом ходу работает неустойчиво или останавливается. В этом случае имеет место порыв диафрагмы камеры усилителя или диафрагмы клапана управления в одном из усилителей. Необходимо разобрать камеру усилителя или клапан управления и заменить поврежденную диафрагму. Для нахождения неисправного усилителя поочередно отключают их от вакуумного трубопровода. Для этого снимают шланг с переднего корпуса камеры усилителя и заглушают его. Затем проверяют работоспособность неотключенного усилителя, как указано выше. При включенном исправном усилителе педаль переместится вниз на 8. 10 мм, будет иметь место кратковременное шипение воздуха, а двигатель будет устойчиво работать на холостом ходу при нажатой тормозной педали. Педаль не перемещается , слышится шипение воздуха только в момент запуска двигателя; двигатель устойчиво работает на холостом ходу при удерживании тормозной педали. В этом случае в одном из усилителей из-за неплотного прилегания шарика 15 (см. рис. 147) к седлу поршня или разрушения манжеты 14 поршня полость низкого давления не разъединяется от полости высокого давления. Необходимо путем поочередного отключения усилителей от вакуумного трубопровода (порядок проведения работы описан выше) определить неисправный усилитель, а затем разобрать его и заменить поврежденные детали (шарик с поршнем или манжету). После этого меняют жидкость, так как ее загрязнение вызывает негерметичность шарика и износ манжеты.Педаль не перемещается , воздух не проходит через фильтр (нет шипения), двигатель устойчиво работает на холостом ходу. Это указывает на засорение воздушного фильтра или трубопровода. Промывают фильтр в бензине, а затем опускают в масло, которым заправляется двигатель и, дав маслу стечь, ставят фильтр на место. Продувают трубопровод, соединяющий фильтр с усилителями. Работа гидровакуумных усилителей тормозов зависит так же от разрежения, создаваемого двигателем на холостом ходу, и герметичности запорного клапана, воздушного трубопровода, атмосферных клапанов 8 (см. рис. 147) усилителей и самих усилителей обычно в местах установки диафрагмы.

Рис. 147. Гидровакуумный усилитель тормозов ГАЗ-66

Для проверки разрежения, создаваемого двигателем на холостом ходу, и герметичности системы в вакуумный трубопровод устанавливают вакуумметр. Вакуумметр удобнее установить через специальный тройник в месте соединения вакуумного шланга с передним корпусом камеры усилителя (рис. 157).

Рис. 157. Проверка герметичности вакуумной системы привода тормозов:

1—вакуумметр; 2—тройник; 3, 5—шланги; 4— трубка; 6—гидровакуумный усилитель тормозов

Пускают двигатель и проверяют показания вакуумметра на холостом ходу. Если показания менее 0,5 кгс/см 2 или неустойчивы, то требуется регулировка двигателя. Останавливают двигатель и замечают интенсивность снижения разрежения. Если оно снижается более чем на 0,2 кгс/см 2 в течение 2 мин, то имеется негерметичиость. Для обнаружения негерметичности запорного клапана и вакуумного трубопровода отсоединяют вакуумные шланги от передних корпусов усилителей. Один из них заглушают, а другой соединяют с вакуумметром. Запускают двигатель, а затем, дав ему поработать на холостом ходу, останавливают. В течение 15 мин падения разрежения не должно быть.

Герметичность в усилителях и их атмосферных клапанах определяют после того, как будет обеспечена герметичность запорного клапана и вакуумного трубопровода. При проверке усилителей их поочередно отключают от вакуумного трубопровода. Вакуумметр присоединяют к вакуумному шлангу усилителя. Запускают двигатель, а затем останавливают его. При падении разрежения более 0,2 кгс/см 2 в течение 2 мин находят негерметичность в усилителе и устраняют ее. При необходимости проверяют герметичность и второго усилителя.

Проверка работы клапана управления тормозами прицепа и герметичности пневмопривода тормозов

Для обеспечения надежного торможения прицепа следят за герметичностью пневмопривода, работой клапана управления тормозами прицепа и правильностью соединения головок. Герметичность пневмопривода тормозов определяют по манометру при неработающем двигателе и давлении 4. 4,5 кгс/см2, т. е. при отключенной системе регулирования давления в шинах. Падение давления воздуха не должно быть более 0,5 кгс/см2 в течение 10 мин у автомобиля и в течение 5 мин у тягача, соединенного с прицепом. Для проверки работы клапана управления тормозами прицепа и правильности соединения головок при условиях, описанных выше, нажимают на тормозную педаль с усилием 50. 70 кгс и, удерживая ее, замечают падение давления воздуха. Давление должно сразу упасть на величину не более 0,3 кгс/см 2 , а затем не должно снижаться более чем на 0,2 кгс/см 2 в течение 1 мин. При наличии отклонений от указанных параметров находят и устраняют негерметичиость провода, используя мыльную воду.

Основные неисправности тормозных систем ГАЗ-66 и способы их устранения приведены в табл. 16.

| Причина неисправности | Способ устранения |

| Увеличенный ход тормозной педали | |

| Увеличенные зазоры между фрикционными накладками колодок и тормозными барабанами | Провести текущую регулировку тормозных механизмов с помощью регулировочных эксцентриков. Если фрикционные накладки сильно изношены (до головок заклепок осталось менее 0,5 мм), то заменить их новыми и выполнить полную регулировку тормозных механизмов |

| Неправильная установка тормозных колодок | Выполнить полную регулировку тормозных механизмов |

| Изношены эксцентрики опорных пальцев колодок | Заменить изношенные эксцентрики, после чего выполнить полную регулировку тормозных механизмов |

| Недостаточный уровень жидкости в главном цилиндре | Долить необходимое количество жидкости |

| Наличие в системе воздуха | прокачать систему |

| Течь жидкости через соединения трубопроводов | Установить места течи и плотно затянуть соединение. Если течь не прекращается, заменить поврежденные детали новыми |

| Течь жидкости из колесных цилиндров или уплотнительных манжет штока гидровакуумного усилителя | Заменить поврежденные манжеты. При повреждении поверхности колесного цилиндра или штока усилителя заменить их |

| Повреждение манжет или торцовых уплотнительных колец головок поршней главного цилиндра | Заменить поврежденные манжеты или кольца |

| Тормозные механизмы не растормаживаются | |

| Отсутствие зазора между толкателем и поршнем главного цилиндра | Отрегулировать свободный ход педали |

| Разбухание резиновых манжет вследствие попадания в систему минерального масла или тормозной жидкости, не рекомендованных заводом | Слить тормозную жидкость, разобрать все узлы гидропривода, промыть в спирте их детали. Промыть тормозную систему. Заменить все резиновые уплотнители. Перед сборкой детали узлов и рабочие поверхности цилиндров смазать касторовым маслом или тормозной жидкостью |

| Заедание поршня цилиндра гидровакуумного усилителя тормозов | Промыть систему спиртом и заменить жидкость. Если дефект не устранен, снять усилитель, проверить состояние рабочих поверхностей цилиндра, поршня и при необходимости заменить поврежденные детали |

| Заедание поршня клапана управления гидровакуумного усилителя тормозов при возвращении в исходное положение после прекращения нажатия на педаль | Снять клапан управления, промыть его поршень и манжеты, а также отверстие в цилиндре жидкостью. Заменить поврежденные манжеты или пружину, если она при сжатии до высоты 17 мм не обеспечивает нагрузку (2,5+-2,5) Н |

| Не растормаживается один тормозной механизм | |

| Ослабла или поломалась стяжная пружина колодок тормоза | Заменить пружину, если она растянулась до длины 227 мм и не обеспечивает нагрузку 340—390 Н |

| Колодка туго вращается на опорном пальце | Разобрать тормозной механизм и устранить причину заедания |

| Заедание поршня в колесном цилиндре вследствие коррозии или засорения | Разобрать цилиндр, промыть детали спиртом. При необходимости поверхность цилиндра зачистить мелкозернистой шлифовальной шкуркой. Перед сборкой промытые детали смазать тонким слоем касторового масла |

| При торможении автомобиль уводит в сторону | |

| Неодинаковое давление воздуха в шинах левых и правых колес | Установить в шинах требуемое давление |

| Замасливание накладок тормозных колодок в одном из тормозных механизмов | Заменить колодки или удалить замасливание промыванием накладок тормоза в бензине с последующим шлифованием мелкой шкуркой и тщательным удалением абразивной пыли с накладок |

| Задиры или глубокие риски на рабочей поверхности барабана | Расточить барабан на глубину риски. Если риски глубже 1,5 мм, то следует заменить барабан в сборе со ступицей |

| Большое усилие на педали из-за неисправности гидровакуумного усилителя или его системы | |

| Неплотности в соединениях вакуумного трубопровода или запорного клапана | Устранить неплотности в соединениях трубопровода или запорного клапана |

| Засорение воздушного фильтра усилителя | Промыть фильтр в бензине, смазать маслом и поставить на место |

| Порвана диафрагма камеры усилителя | Заменить диафрагму |

| Неплотное прилегание шарика к седлу поршня или разрушение манжеты поршня | Разобрать усилитель, промыть поршень, шарик. Заменить поврежденную манжету и жидкость в системе привода |

| Большое усилие на рычаге привода стояночной тормозной системы | |

| Замасливание фрикционных накладок стояночного тормозного механизма | Заменить накладки или удалить замасливание промыванием в бензине с последующим шлифованием мелкой шкуркой и тщательным удалением абразивной пыли с накладки |

| Изнашивание тормозных накладок | Заменить накладки |

| Изнашивание деталей разжимного механизма | Разобрать разжимной механизм. На наклонной поверхности толкателей не допускаются вмятины от шарика. При наличии вмятин заменить толкатели |

| Большой ход рычага привода стояночной тормозной системы | |

| Большой зазор между колодками и тормозным барабаном | Отрегулировать зазор между колодками и тормозным барабаном. В случае необходимости отрегулировать привод |

Регулировка стояночной тормозной системы. По мере изнашивания фрикционных тормозных накладок колодок зазор между накладками и тормозным барабаном восстанавливают вращением регулировочного винта 12 (см. рис. 154). Последовательность регулировки тормоза: вывешивают с помощью домкрата одно заднее колесо автомобиля. Рычаг выключения заднего моста и понижающей передачи ставят в нейтральное положение. Отключают передний мост;

Рис. 154. Стояночная тормозная система ГАЗ-66, детали

опускают вытяжной стержень в крайнее нижнее положение; закручивают регулировочный винт 12 так, чтобы тормозной барабан от усилия рук не проворачивался; регулируют длину тяги 24 регулировочной вилкой 25 до совпадения отверстия в вилке с отверстием в рычаге 26, выбрав все зазоры в соединениях; увеличивают длину тяги, отвернув регулировочную вилку на 1. 2 оборота; затягивают контргайку вилки, вставляют палец (головкой кверху), зашплинтовывают; отпускают регулировочный винт настолько, чтобы барабан свободно вращался. При правильной регулировке стержень привода должен выдвигаться на 15. 20 зубцов.

Читайте также: