Как поменять сальник на гуре маз

Постоянно выдавливает сальник гидроусилителя hino ranger

Искал ответы на форумах, нашел только про замену, именно такую проблему не нашел. Подскажите в чем может быть проблема, сальник меняли за 2,5 месяца уже 4 раза, 2 раза сами, 2 раза в сервисе. На валу выработки нету, стопорное кольцо на месте, но стабильно через недели 2 с копейками выдавливает. Уже голову поломали, уже думаем снимать сам насос и переворачивать лепестки, просто других мыслей уже нет, может кто подскажет чего нового. Сальник покупали и за 400 руб и за 800 руб, смысл одинаковый.

Я у себя сделал так: когда менял сальник то не мог найти низкий т.е. узенький пришлось купить чуть повыше (за 400р) и сточить его, благо место до буртика с пружинкой было, кстати пружинку поставил по толще от русского сальника (за30р.) который купил изначально но понял что не смогу его сточить т.к. буртик с пружинкой был низко и тоже бы сточился и ещё в месте где ставится сальник есть маленький канал для слива излишков масла, так его нужно почистить и убедится что обойма сальника его не перекроит, я сделал на сальнике проточку под этот канал и 1,5 года уже сухо.

Попробуй поменять крышку на рулевом редукторе.Место где вставляется стопорное кольцо имеет небольшой износ.Менял сальники раз в неделю,пока не спалил насос.Нашел крышку,заменил и все ОК.

Я у себя, обтачивал сальник и забивал глубже,а сверху на эту толщину подкладывал медную шайбу,и пружинку маленько укорачивал.На тойотах это похоже на болезнь.

Я у себя сделал так: когда менял сальник то не мог найти низкий т.е. узенький пришлось купить чуть повыше (за 400р) и сточить его, благо место до буртика с пружинкой было, кстати пружинку поставил по толще от русского сальника (за30р.) который купил изначально но понял что не смогу его сточить т.к. буртик с пружинкой был низко и тоже бы сточился и ещё в месте где ставится сальник есть маленький канал для слива излишков масла, так его нужно почистить и убедится что обойма сальника его не перекроит, я сделал на сальнике проточку под этот канал и 1,5 года уже сухо.

Еслиб он просто мокрил, такой способ бы помог, но он увы его вообще выдавливает, тут надо глубже рыться уже

Для снятия рулевого механизма с автомобиля выполните следующее:

— установите передние колеса прямо;

— отсоедините вилку карданного вала рулевой колонки от входного вала, для чего выверните стяжной болт;

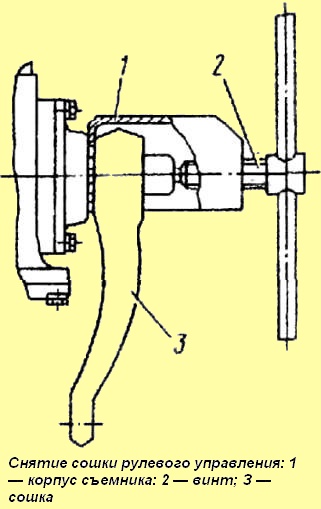

— расшплинтуйте и отверните гайку крепления сошки на валу и снимите сошку с вала с помощью специального съемника (рис. 1), не отсоединяя от сошки продольную тягу следующим образом:

— расшплинтуйте и отверните гайку вала сектора. Установите съемник так, чтобы захватывающий буртик корпуса 1 съемника расположился между картером рулевого механизма и сошкой. Вращением винта 2 с помощью воротка снимите сошку 3.

— отсоедините шланги от распределителя, предварительно слив масло из бака и картера рулевого механизма;

— отверните болты крепления рулевого механизма к кронштейну рамы и снимите рулевой механизм.

Разборку рулевого механизма выполните в такой последовательности:

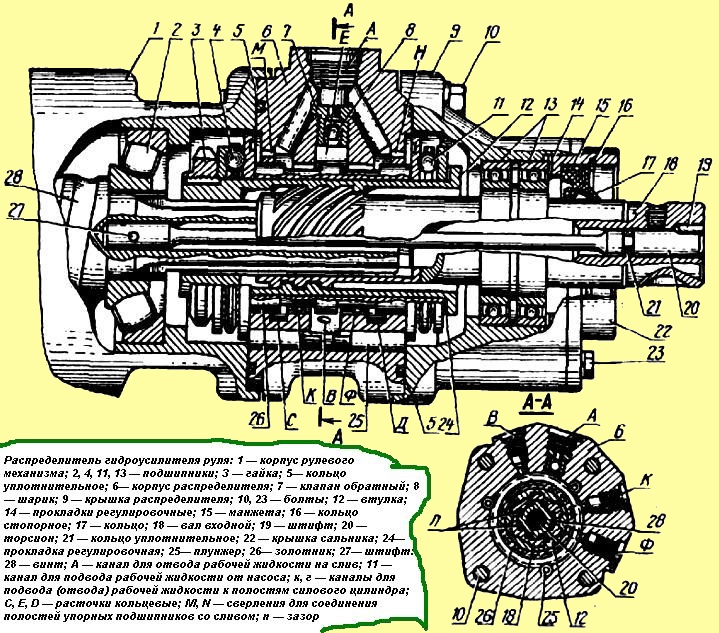

— снимите распределитель, предварительно нанеся отметки взаимного расположения корпуса 1 рулевого механизма (см. рис. 2), корпуса 6 распределителя

крышки 9 распределителя. Снимать распределитель рекомендуется с помощью простого приспособления.

Для этого отверните болты 10 крепления распределителя и два противоположных болта 23, которыми закрепите основание приспособления к крышке 22 сальника, уприте винт приспособления через шарик в торсион так, чтобы штифт 19 свободно проходил вместе

входным валом 18, а затем, завинчивая винт приспособления, снимите распределитель.

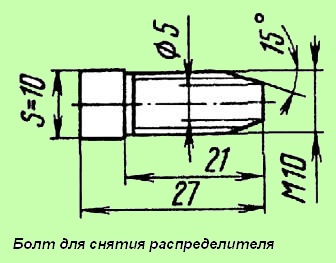

При отсутствии приспособления распределитель можно снять следующим образом — отверните болты 10, повернуть корпус 6 распределителя так, чтобы отверстия в нем не совпадали с отверстиями в корпусе 1 рулевого механизма и, завинчивая два специальных болта (рис. 3) в корпус 1 рулевого механизма (см. рис. 2), снять распределитель;

- отсоедините крышку 9 распределителя в сборе с входным валом 18 от корпуса 6 распределителя в сборе с золотником 26 и втулкой 12, предварительно отметив положение паза на втулке 12, в который производится кернение буртика гайки 3, относительно входного вала 18;

— выбейте штифт 19 из входного вала 18 и зачистите круговые пазы вала к торсиона;

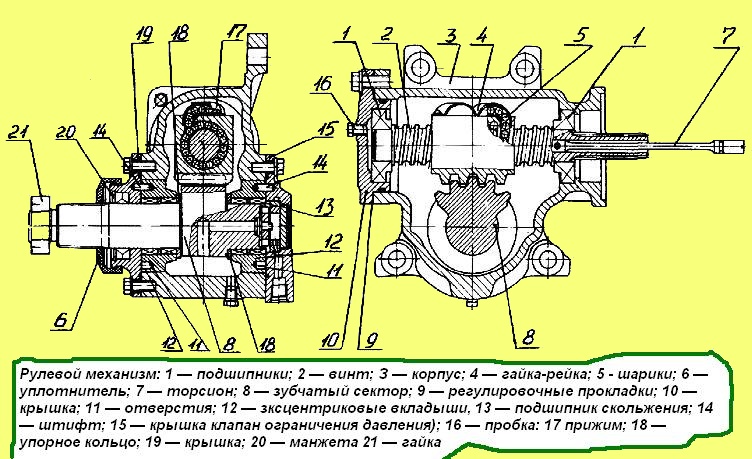

— поворотом винта 2 (см. рис. 4) переместите гайку-рейку в одно из крайних положений;

отверните болты и снимите боковые крышки 15 к 19, извлеките из корпуса вкладыши 12 и зубчатый сектор 8;

— отверните болты и снимите крышку 10, извлеките из корпуса винт 2 с гайкой-рейкой 4.

Внешним осмотром проверьте состояние зубьев гайки-рейки и сектора, беговых дорожек винта и гайки-рейки, состояние подшипников, шариков и их направляющих.

Наличие мелких оспин (питтинга) на зубьях сектора и гайки-рейки, на шариках или на беговых дорожках винта, гайки-рейки и подшипников качения указывает на начало износа этих деталей. В этом случае детали лучше заменить, так как износ будет прогрессировать.

При замене изношенных деталей имейте в виду, что замену винта, гайки-рейки и шариков можно производить только комплектно.

Проверьте состояние резьбы на входном валу, резьбы и шлицев втулки золотника, шлицев винта и подшипников скольжения, которые не должны иметь следов задиров. Не должно быть также зазора в соединении торсиона с винтом.

Восстановлению в рулевом механизме подлежат только картер, боковая и нижняя крышки при износе посадочных мест под подшипники постановкой ремонтных втулок. Остальные детали рулевого механизма при видимых повреждениях и износах подлежат замене.

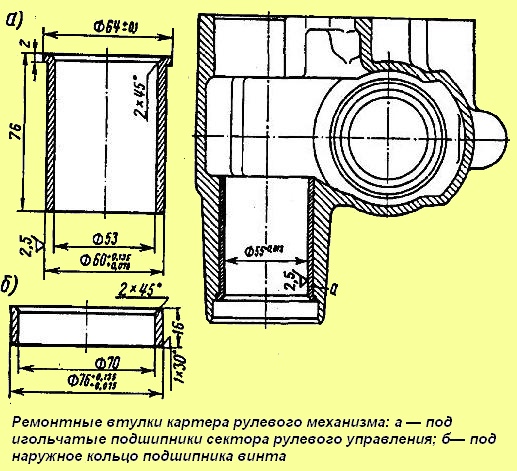

Картер рулевого механизма, изготовленный из ковкого чугуна, подлежит восстановлению при диаметре отверстия под игольчатые подшипники зубчатого сектора рулевого сектора рулевого механизма более 55,05 мм постановкой ремонтной втулки (рис. 5, а).

Для этого картер устанавливают на планшайбу токарного станка плоскостью под боковую крышку, растачивают отверстие под ремонтную втулку до 60 +0,06 мм и гнездо под буртик ремонтной втулки до диаметра 64 +0,1 мм на глубину 14 мм от торца горловины.

Затем запрессовывают втулку в расточенное отверстие до упора в бурт, обеспечив натяг в пределах 0,05 – 0,075 мм, и растачивают отверстие во втулке до номинального диаметра 55 +0,013 мм.

При износе отверстия под наружное кольцо подшипника винта до диаметра более 72,04 мм его восстанавливают постановкой ремонтной втулки (рис. 5, б).

Для этого отверстие растачивают до диаметра 76+0,06 мм, не нарушая размера 203+0,2 мм от торца картера со стороны нижней крышки до конца расточки отверстия.

Запрессовывают ремонтную втулку до упора натягом в пределах 0,05 – 0,075 мм и растачивают отверстие в ней до номинального диаметра 72 +0,02 мм.

Оси отверстий под кольцо верхнего подшипника винта рулевого механизма и под игольчатые подшипники зубчатого сектора должны быть взаимно перпендикулярны с точностью 0,03 мм на 100 мм.

Поверхности отверстий под кольцо верхнего подшипника винта руля и под нижнюю крышку должны быть концентричны, допустимое биение 0,02 мм.

Боковая крышка картера, изготовленная из ковкого чугуна КЧ 37 – 12, подлежит восстановлению при повреждении резьбы под регулировочный винт и бракуется при обломах, трещинах и износах посадочных поверхностей.

При повреждении резьбы М12 х 1,25 под регулировочный винт крышку восстанавливают постановкой ввертыша, для чего рассверливают отверстие с поврежденной резьбой до Ø 13,7+0,2 мм, нарезают метчиком резьбу М16 и ввертывают ввертыш.

Затем сверлят отверстие Ø 2 мм на глубину 6 мм по месту резьбового соединения ввертыша и крышки, запрессовывают заподлицо в отверстие штифт и калибруют резьбу М12 х 1,25 во ввертыше.

Нижняя крышка картера, изготовленная из ковкого чугуна КЧ 37-12, подлежит восстановлению только при износе отверстия под наружное кольцо подшипника. При других дефектах крышки ее бракуют.

Изношенное отверстие под наружное кольцо подшипника более 72,04 мм восстанавливают постановкой ремонтной втулки.

Крышку устанавливают посадочной шейкой на токарный станок и растачивают отверстие до диаметра 76+0,06 мм на глубину 16 мм.

Затем запрессовывают в расточенное отверстие втулку с внутренним диаметром 70 мм и высотой 16 мм, растачивают отверстие в ней до диаметра 72,2 мм и снимают фаску 1 х 45°.

Сборку рулевого механизма выполняют в последовательности, обратной разборке. Особое внимание при этом обращают на работы по установке подшипников и сальников. Эти работы выполняют с использованием специальных оправок.

Сборка рулевого механизма

Последовательность сборки следующая:

— отрегулируйте натяг в подшипниках 13 (см. рис. 2) с помощью регулировочных прокладок 14. Момент, необходимый для проворачивания входного вала 18 в крышке должен находиться в пределах не более 0,58 Н м;

— отрегулируйте натяг в подшипниках 4 и 11 с помощью гайки 3. Момент для проворачивания втулки 12 в подшипниках должен быть в пределах 0,02—0,04 Нм.

При этом корпус 6 с золотником должны под собственным весом перемещаться относительно втулки 12 в радиальном направлении на величину зазора между втулкой 12 и золотником.

После регулировки заверните буртик гайки 3 в паз втулки:

— соедините втулку 12 по резьбе с входным валом 18 по меткам, нанесенным при разборке. Шлицы на втулке должны совпадать с внутренними шлицами входного вала 18;

— установите винт 2 (см. рис. 4) с гайкой-рейкой и подшипниками в корпус 3. С помощью регулировочных прокладок 9 отрегулируйте натяг в подшипниках.

Момент, необходимый для проворачивания винта 2 до упора гайки-рейки в корпус 3, должен находиться в пределах 0,9—1,5 Нм.

Операцию определения момента повторите несколько раз с предварительным поворотом винта в гайке-рейке (в диапазоне одного оборота);

— установите гайку-рейку вращением винта в среднее положение;

— установите сектор с упорными кольцами 18 в корпус 3 так, чтобы средний зуб сектора попал в среднюю впадину гайки-рейки;

— установите на вал сектора с обеих сторон вкладыши 12. Риски на торцах втулок должны находиться со стороны, противоположной гайке-рейке;

— установите распределитель в корпус рулевого механизма по меткам, нанесенным при разборке. При этом круговые пазы в торсионе 20 (см. рис. 2) и на входном валу 18 должны совпадать;

— установите штифт 19 и застопорите его кернением в торец входного вала 18. Штифт должен заходить в отверстие с небольшим натягом.

При замене деталей распределителя или корпуса рулевого механизма (кроме крышки 22 сальника и манжеты 15) необходимо после сборки произвести установку золотника в нейтральное положение, для чего:

— установите рулевой механизм на стенд, оборудованный насосом и манометром;

— при работающем насосе поворотом входного вала 18 найдите положение, при котором давление в системе будет минимальным; заверните болт в радиальное отверстие входного вала 18 и застопорите торсион относительно вала.

При застопоренном торсионе золотник должен четко возвращаться в нейтральное положение при снятии момента с входного вала 18;

— при несовпадении круговых пазов на торсионе и валу просверлите отверстие на больший диаметр и установите новый штифт 19.

Момент, необходимый для проворачивания винта рулевого механизма в сборе с распределителем в среднем положении гайки-рейки, должен быть в пределах 2,7—4,1 Нм.

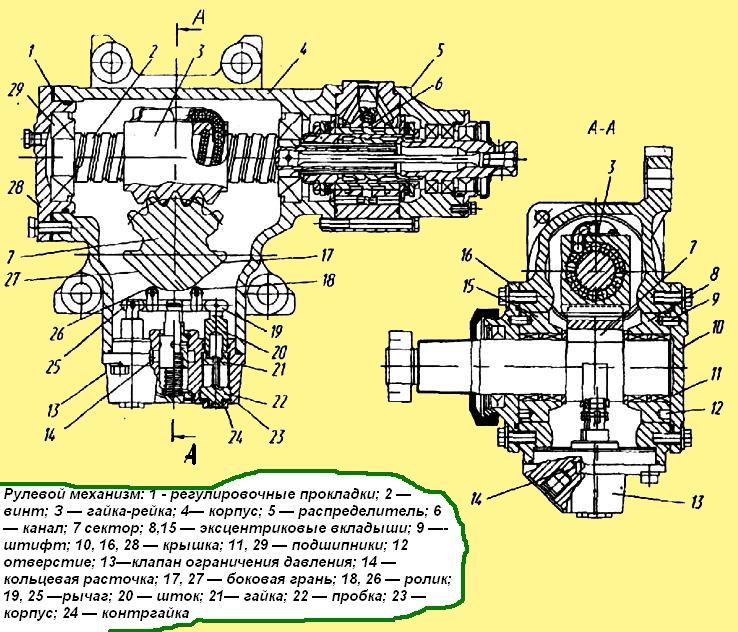

Разборка рулевого механизма (рис. 6) аналогична рулевому механизму (рис. 4), только перед извлечением сектора 7 с вкладышами 8, 15 из корпуса 4 необходимо предварительно отсоединить перепускную трубку и клапан ограничения давления 13 с целью исключения его повреждения.

Сборка рулевого механизма (рис. 6) аналогична рулевому механизму (рис. 4), только перед установкой распределителя в корпус рулевого управления:

— закрепите боковые крышки 10 и 16, после чего установите клапан ограничения давления 13 и перепускную трубку, соединяющую канал 6 для подвода масла к распределителю 5 и кольцевую расточку 14 клапана ограничения давления 13.

Установка рулевого механизма на автомобиль

Порядок установки следующий:

— закрепите рулевой механизм на кронштейне рамы;

- поворотом входного вала 18 (рис. 2) совместите метку на торце вала сектора с меткой на сошке, наденьте сошку на шлицы вала сектора и закрепите ее;

— подсоедините вилку карданного вала рулевой колонки к входному валу 18, предварительно установив шпонку, и заверните в вилку стяжной болт;

Гидроусилитель выполняет важную функцию – передает крутящий момент на механизм рулевого управления. Если он вышел из строя или имеет повреждения элементов, снижается удобство и безопасность эксплуатации автомобиля. Рассмотрим, как поменять сальник ГУРа в случае, если он не обеспечивает герметичности и требует ремонта.

Особенности замены уплотнителя в гидроусилителе руля

Этот относительно простой механизм является одним из самых надежных в автомобиле. Его обслуживание в основном сводится к своевременности замены ремня и контролю уровня жидкости в бачке. Когда сальники насоса не обеспечивают должную герметичность, гидравлическая смесь вытекает. Для решения проблемы изделие следует заменить.

Чтобы это сделать необходимо снять правое колесо и защитный кожух . Последний зачастую крепится двумя болтами. Вам понадобится ключ с головкой на 14. Сначала рекомендуется открутить нижний болт, далее стоит потянуть гидроусилитель на себя и снять ремень . После этого можно открутить верхний болт.

Последний элемент крепления потребует значительных усилий. Не нужно сразу его откручивать до конца – рекомендуется до этого выкрутить шланг высокого давления . Потребуются ключи на 22 и 17. Если этого не сделать, ГУР после освобождения останется при автомобиле, поскольку его будут удерживать шланги.

Затем следует снять поперечную балку под машиной. Без этого полностью вытащить ГУР не получится. Осталось выкрутить ослабленный болт, а затем вытащить механизм. Необходимо действовать аккуратно, ведь шланг высокого давления снят, а вот шланг подачи остается на месте. Его достаточно сложно демонтировать, поскольку руки к нему вряд ли дотянутся.

Чтобы повысить удобство процедуры, следует убрать расширительный бачок и шланг (с него будет литься масло, поэтому действовать нужно аккуратно, смотреть внимательно). Обратите внимание, что снизу механизма есть два тонких шланга, которые тоже придется предварительно снять. Вынимать ГУР можно через большое отверстие, освободившееся после демонтажа балки.

Далее следует действовать так:

- перед тем как поменять сальник ГУР, его механизм необходимо почистить , после чего снять шкив (следует использовать ключ с головкой для болта на 14, а шпонку нужно сохранить);

- нужно аккуратно удалить старыйсальники поменять его на новый .

Теперь необходимо собрать все в обратном порядке. Расширительный бачок нужно полностью заполнить жидкостью, покрутить рулевое колесо. Следует проверить, чтобы жидкость в бачке оставалась в необходимом количестве. Если нужно, ее можно подлить. В итоге не должно быть никаких шумов и вибраций при прокручивании руля.

На сайте компании РТИ Вы можете ознакомиться с видео , в котором подробно описывается процесс замены сальника насоса ГУР.

Если эта статья была Вам полезна, ставьте "палец вверх 👍 ", оставляйте комментарии и подписывайтесь на наш канал!

Чтобы следить за состоянием и исправной работой гидроусилителя, необходимо знать его устройство. Основные составляющие – распределитель, насос и гидравлический цилиндр. Насос поддерживает нужное давление и обеспечивает циркуляцию масла. Он приходит в движение с помощью приводного ремня.

При вращении лопасти захватывают рабочую жидкость, и под давлением перекачивают её в цилиндр. На грузовиках обычно устанавливают гидравлические цилиндры двустороннего действия. Распределитель находится на рулевом валу или на элементах рулевого привода. Он задает направление для специальной жидкости, при повороте руля в разные стороны жидкость подается из одной полости в другую. Вал, торсион и золотник – главные части распределителя. Механизм работы гидроусилителя показан на видео:

Устройство несложное как для опытных водителей, так и для новичков.

.jpg)

Во многих моделях грузовиков, чтобы произвести диагностику гидроусилителя, нужно откинуть кабину. Снять и разобрать ГУР МАЗа по силам любому автовладельцу. В демонтажных работах важно соблюдение техники безопасности.

Заранее приготовьте ветошь, спиртовой раствор, наждачную бумагу и набор инструментов. Перед снятием насоса ГУРа нужно откачать жидкость и убрать приводные ремни. Сложный момент в процессе демонтажа – освободить насос от соединительных шлангов. Вместе с насосом снимается натяжной механизм. При извлечении насоса оцените состояние шлангов на предмет потёртостей. Осмотрите насос после снятия, в его деталях не должно встречаться дефектов. Пришедшие в негодность составляющие лучше заменить новыми. После демонтажа следует очистить от грязи все составные элементы. Теперь можно приступить к ремонту ГУР.

Банальной причиной поломки может быть недостаток масла в бачке насоса. Для решения проблемы достаточно восполнить жидкость до необходимой отметки. Повреждения в системе могут возникнуть из-за засорения фильтра, признаками являются помутнение или пена в бачке. Замените фильтр и полностью промойте систему.

Неисправности бывают обусловлены трещинами, вмятинами, сколами на отдельных компонентах. Небольшие дефекты можно выровнять наждачной бумагой или шлифовальным станком. Элементы с дефектами гораздо проще заменить. При наличии свободного хода отрегулируйте рулевое колесо. Осмотрите состояние винтовых пар, при изношенности – замените детали.

Чтобы удалить воздушные пробки, вам нужно прокачать систему. Поверните ключ зажигания для запуска стартера и включения двигателя. Осуществляйте прокачку на минимальных оборотах двигателя. Открутите перепускной клапан и поворачивайте руль в крайнее правое положение. Потом заполните насос новым маслом и включите двигатель. Добавляйте масло в бачок, но не допускайте образования пузырей воздуха. Закройте припускной клапан и снова поверните руль вправо до упора, а затем влево. Откройте клапан, выпуская воздух, затем снова закрутите и повторите манипуляции с рулем. Сигналом к завершению прокачки станет отсутствие воздушных пузырьков. Простая процедура прокачки поможет повысить эффективность функционирования ГУР и избежать поломок.

Система рулевого управления - важный для водителя механизм. Она требует особого внимания. Обязательно следить за состоянием гидроусилителя. Силовые цилиндры ГУР МАЗа просты в обслуживании, надёжны и долговечны. Но не стоит жалеть времени для проверки герметичности всех соединений и уплотнений шлангов, это гарантия вашей безопасности. Перетянутый приводной ремень приводит к быстрому износу подшипника и втулки, правильно регулируйте уровень натяжения. Не держите руль в крайнем положении больше пяти секунд, это приводит к перенагрузке устройства. Контролируйте уровень жидкости в системе.

Частота замены масла зависит от среднегодового пробега. Следите за данными на одометре. При значении 15-20 тысяч километров достаточно менять масло раз в полугодие. Не экономьте при замене, используйте качественные проверенные марки, рекомендованные производителем авто. Жидкость в системе не должна опускаться ниже критического уровня, иначе ГУР начинает работать в усиленном режиме, и быстро выходит из строя.

Читайте также: