Схема смазки компрессора газ 66

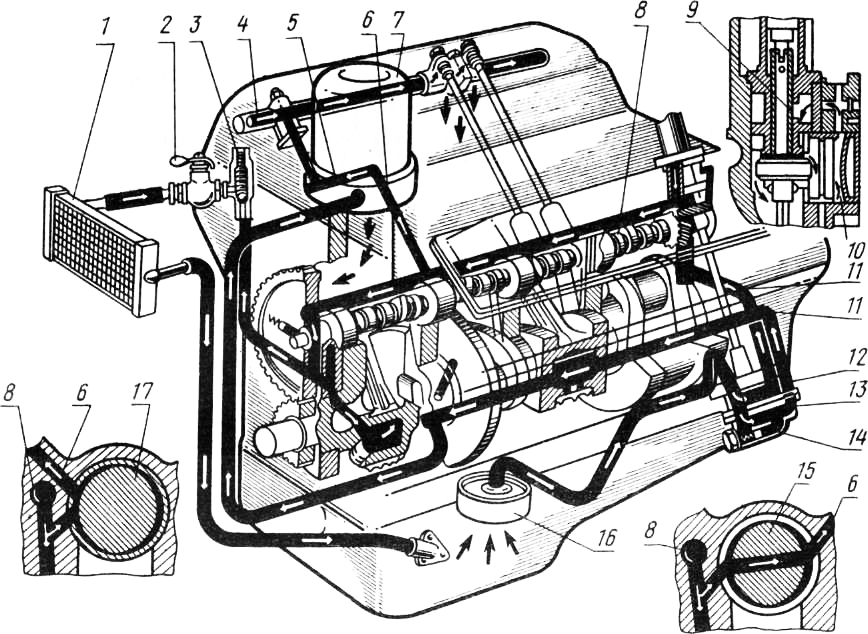

Система смазки предназначена для подвода масла к трущимся деталям с целью уменьшения трения, частичного охлаждения и удаления продуктов износа. Система смазки двигателя ЗМЗ -66 комбинированная, масло к трущимся деталям подается под давлением, разбрызгиванием и самотеком. Заправочная емкость — 8 л.

Схема системы смазки показана на рис. 1. Система смазки включает маслозаливной патрубок, масляный картер (поддон), насос с маслоприемником, фильтр, радиатор, магистрали и трубопроводы, контрольные приборы. Маслозаливной патрубок находится впереди двигателя. Для заливки масла снимается фильтр вентиляции картера. Картер служит резервуаром для масла и защитным кожухом кривошипно-шатунного механизма снизу. Он изготовлен штамповкой из стали и крепится снизу к блоку шпильками через пробковую прокладку. Картер имеет с левой стороны штуцер для слива масла из масляного радиатора, внизу отверстие с пробкой для слива масла из картера и перегородки внутри, препятствующие расплескиванию масла. Для подачи масла под давлением к трущимся деталям двигателя служит насос; он — шестеренчатый, двухсекционный, приводится во вращение от шестерни на распределительном валу через промежуточный валик. Крепится насос с левой стороны сзади к блоку цилиндров двумя шпильками.

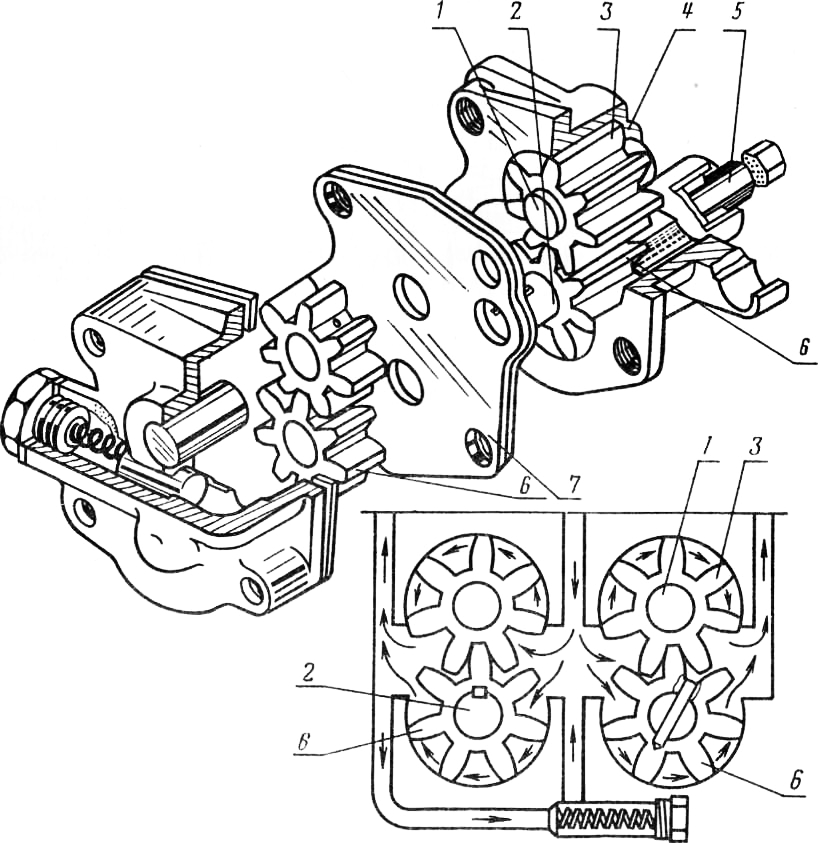

Масляный насос состоит из корпуса нижней секции, шестерен нижней секции, корпуса верхней секции, шестерен верхней секции, разделительной пластины, ведущего валика и редукционного клапана. Корпуса верхней и нижней Секций изготовлены из алюминиевого сплава. В корпус верхней секции запрессована ось ведомой шестерни. Ведущая шестерня закреплена на валике штифтом. Ведомая шестерня нижней секции свободно установлена на оси. запрессованной в корпус. Ведущая шестерня нижней секции установлена на шпонке. Разделительная пластина изготовлена из чугуна. Ее собирают вместе с валиком и устанавливают между шестернями. В корпусе нижней секции помещается редукционный клапан, состоящий из плунжера, пружины и пробки. Клапан служит для поддержания определенного давления масла, подаваемого к фильтру центробежной очистки. Лишнее масло при избыточном давлении поступает в полость всасывания нижней секции насоса и таким образом циркулирует внутри насоса.

Рекламные предложения на основе ваших интересов:

Рис. 1. Схема системы смазки двигателя ЗМЗ -66:

1 — масляный радиатор; 2 — кран масляного радиатора; 3 — предохранительный клапан; 4 — полость оси коромысел; 5 — каналы в головке блока; 6 — каналы в блоке; 7 — центробежный фильтр; 8 — главная масляная магистраль; 9 — отверстие в корпусе распределителя; 10 — полость; 11 — масляная магистраль фильтра центробежной очистки; 12 — основная секция насоса; 13 — дополнительная секция насоса; 14 — редукционный клапан; 15 — четвертая шейка распределительного вала; 16 — маслоприемник; 17 — вторая шейка распределительного вала

Редукционный клапан верхней секции масляного насоса помещается в передней части блока цилиндров с правой сторопы. Он предназначен для ограничения давления масла в глав-поп масляной магистрали. Отрегулирован на давление 4,5 кгс/см2. Регулировка клапанов в эксплуатации запрещается. Верхняя секция масляного насоса подает масло в главную магистраль для смазки деталей двигателя, а нижняя секция подает масло в фильтр центробежной очистки.

Рис. 2. Масляный насос:

1 — ось ведомой шестерни верхней секции; 2 — ведущий валик; 3 — ведомая шестерня; 4 — корпус верхней секции; 5 — промежуточный валик привода; 6 — ведущая шестерня; 7 — разделительная пластина

Рис. 3. Фильтр центробежной очистки масла (центрифуга):

Масляный фильтр предназначен для очистки масла от механических примесей. Фильтр очистки масла центробежный с реактивным приводом. Он установлен на крышке блока цилиндров сверху в передней части.

Масло в фильтр подается из нижней секции масляного насоса по каналу в блоке и специальной трубке, расположенной в передней части двигателя. По полой оси масло поступает под колпак, а оттуда через сетку в полость между роторо и стаканом. Далее через отверстия в роторе масло подходит к жиклерам и выбрасывается из них двумя струями. Под действием реакции струи ротор вращается, а вместе с ним вращается и масло, находящееся под колпаком. Под действием центробежных сил механические примеси отбрасываются на внутреннюю стенку колпака и оседают. Очищенное масло проходит жиклеры, стекает в картер и забирается маслоприемником. Работа центрифуги проверяется на слух. При остановке двигателя исправная центрифуга продолжает вращаться еще 2—3 мин; при этом слышен своеобразный звук.

Масляный радиатор предназначен для интенсивного охлаждения масла. Радиатор трубчато-пластинчатого типа, установлен перед радиатором системы охлаждения. Включается радиатор специальным краном, находящимся в передней части двигателя с правой стороны. Этот радиатор по устройству аналогичен радиатору системы охлаждения и состоит из двух бачков, сердцевины и каркаса. Поступает масло в радиатор через предохранительный клапан, который открывается при давлении 1 кгс/см2. Предохранительный клапан установлен в одном корпусе с краном включения радиатора и не допускает циркуляции масла через радиатор, если давление масла меньше 1 кгс/см2.

Для контроля за давлением масла на щитке приборов имеется контрольная лампочка, а ее датчик установлен с левой стороны блока цилиндров. При понижении давления масла в системе до 0,4—0,6 кгс/см2 лампочка загорается. В этом случае необходимо остановить двигатель для выяснения причин.

Работа системы смазки заключается в следующем. Масло из нижнего картера через маслоприемник поступает в обе секции масляного насоса. От верхней секции насоса масло подается в канал задней стенки блока цилиндров и далее в главную масляную магистраль. От нижней секции насоса масло подается в дополнительную масляную магистраль и далее к центробежному масляному фильтру. Из главной масляной магистрали масло по сверлениям з перегородках блока поступает под давлением к коренным подшипникам коленчатого вала. Через сверления в коренных шейках коленчатого вала и шеках масло подводится к шатунным подшипникам. Выдавливаемое из коренных и шатунных подшипников масло разбрызгивается и смазывает стенки цилиндров.

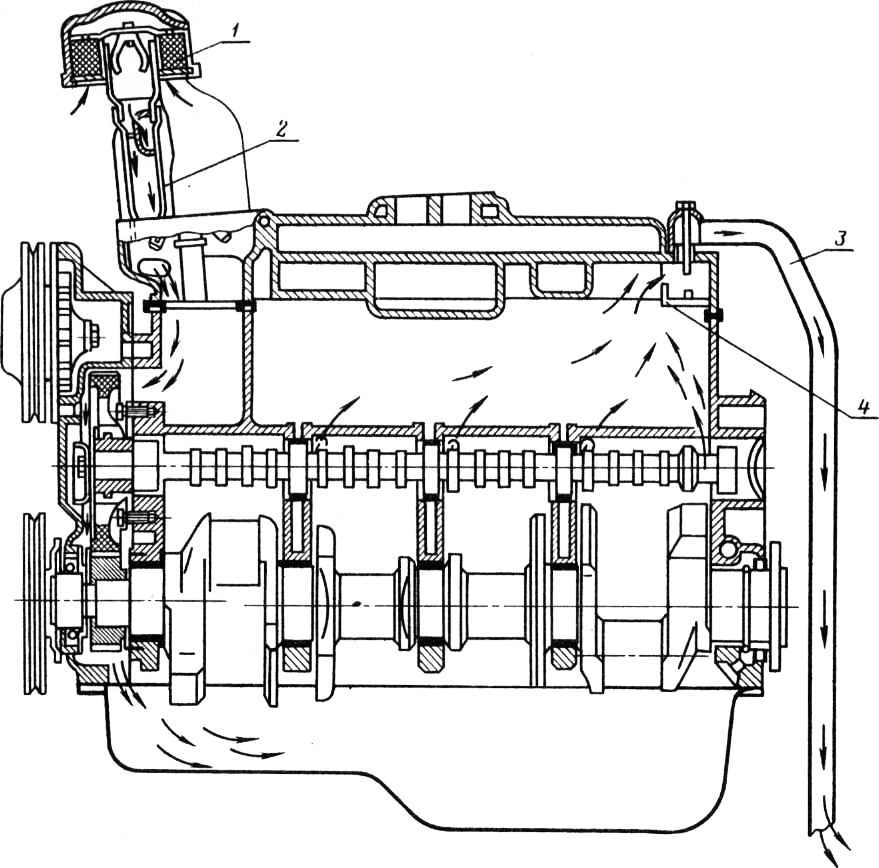

Рис. 4. Схема вентиляции картера:

1 — фильтр: 2— патрубок: 3 — вытяжная трубка: 4— маслоотражатель

Часть масла из главной магистрали подается по сверлениям к опорным подшипникам распределительного вала, смазывая их под давлением. По радиальному и продольному сверлениям в первой опорной шейке распределительного вала масло поступает под давлением к упорному фланцу и смазывает его. От второй опорной шейки распределительного вала масло подается в правую головку блока цилиндров по наклонному каналу в блоке. Далее масло поступает по зазорам между шпилькой крепления стойки оси коромысла и заполняет ось коромысел. По сверлениям в оси оно идет для смазки коромысел, затем по сверлениям в теле коромысел подводится в отверстия регулировочных винтов и далее к верхним наконечникам штанг.

Аналогично масло от четвертой опоры распределительного вала подается в левую головку блока для смазки детален механизма газораспределения с левой стороны двигателя. От задней опоры распределительного вала под давлением масло подается для смазки валика привода прерывателя-распределителя и масляного насоса. Распределительные шестерни смазываются маслом, стекающим из фильтра центробежной очистки через полость корпуса фильтра и крышку распределительных шестерен в картер. Давление в системе смазки должно быть 2—4 кгс/см2.

Вентиляция картера двигателя открытая, вытяжная. Свежий воздух поступает в картер через сетчатый фильтр У, установленный на маслозаливном патрубке. Удаляются газы из картера через вытяжную трубку под действием разрежения в ней, образующегося при движении автомобиля.

Система смазки компрессора газ 66 с центрифугой

ГАЗ-66-11. Система смазывания двигателя ЗМЗ-66-06

Система смазывания (рис. 13) комбинированная — под давлением, разбрызгиванием и самотеком. Масло, находящееся в масляном картере двигателя, через маслоприемник 12 засасывается в масляный насос 9. Из масляного насоса масло под давлением подается по каналам в блоке в фильтр полнопоточной очистки 4, а оттуда в главную масляную магистраль 6 двигателя. Из главной масляной магистрали масло по каналам в блоке цилиндров поступает к коренным подшипникам коленчатого вала и опорам распределительного вала. По сверлениям в коленчатом вале масло от коренных подшипников поступает в полости шатунных шеек и через сверления в шатунных шейках к шатунным подшипникам. В полостях шатунных шеек масло проходит дополнительную очистку за счет центробежных сил.

От второй и четвертой опор распределительного вала масло по каналам в блоке и головках поступает в оси коромысел. Из внутренней полости оси коромысел масло по сверлениям поступает к подшипникам коромысел; далее по канавкам во втулках, сверлениям в коромыслах и регулировочных винтах — к верхним наконечникам штанг. Стекая по штангам, масло поступает к нижним наконечникам и через отверстия в толкателях смазывает направляющую толкателя и его торец.

Упорный фланец распределительного вала смазывается через лыску и отверстия в передней опоре распределительного вала. Шестерни привода — через трубку из главной масляной магистрали. Привод распределителя зажигания и масляного насоса и его шестерни смазываются маслом, поступающим из полости 8, расположенной между пятой опорной шейкой распределительного вала и заглушкой в блоке цилиндров. К остальным деталям, нуждающимся в смазывании, масло подается разбрызгиванием или самотеком.

Давление масла в двигателе при движении автомобиля на прямой передаче со скоростью 55 км/ч должно быть не менее 2,5 кгс/см2 при выключенном масляном радиаторе на хорошо прогретом двигателе. При пуске и прогреве холодного двигателя давление масла может достигать 5. 5,5 кгс/см2. При падении давления масла в двигателе до 0,4. 0,8 кгс/см2 на щитке приборов загорается сигнализатор аварийного давления масла.

Допустимо загорание сигнализатора на малой частоте вращения коленчатого вала на режиме холостого хода. Если система смазывания исправна, при повышении частоты вращения сигнализатор погаснет. Загорание сигнализатора на средней и большой частотах вращения коленчатого вала двигателя указывает на наличие неисправности, и до ее устранения дальнейшая эксплуатация автомобиля не допускается.

При температуре окружающего воздуха выше 20 °С и при движении

в особо тяжелых условиях необходимо включать масляный радиатор, открывая кран, находящийся с левой стороны двигателя. При включенном радиаторе рукоятка крана направлена вдоль оси шланга. Масло поступает в радиатор только при открытом кране через предохранительный клапан. Этот клапан открывается при давлении около 1 кгс/см2. Пройдя через радиатор, масло сливается в масляный картер.

Масляный картер — штампованный из листовой стали, крепится к нижней плоскости блока шпильками. Фланец картера уплотнен пробковой прокладкой. В нижней части картера расположена сливная пробка, уплотненная металлоасбестовой прокладкой. Маслоприемник сетчатый, не-плавающего типа.

Рис. 13. Схема системы смазывания:

1—масляный радиатор; 2—полость оси коромысел; 3—канал в головке блока; 4—масляный фильтр; 5—канал в блоке; 6—главная масляная магистраль; 7 -отверстие в корпусе привода распределителя; 8 полость; 9—масляный насос; 10—редукционный клапан; 11—четвертая шейка распределительного вала; 12— маслоприемник; 13—предохранительный клапан; 14—кран масляного радиатора; 15—вторая шейка распределительного вала

Масляный насос (рис. 14) — шестеренного типа, односекционный, приводится во вращение от привода распределителя зажигания через промежуточный валик. Корпус насоса изготовлен из алюминиевого сплава AЛ-4, крышка из чугуна СЧ-18 ГОСТ 1412—79. В крышке расположен редукционный клапан, предохраняющий систему смазывания от чрезмерного давления. Клапан отрегулирован на заводе-изготовителе, и регулировка его в эксплуатации запрещается.

Масляный фильтр (рис. 15) — полнопоточный со сменным бумажным фильтрующим элементом Ре-готмас 440А-1-06. Состоит из собственно масляного фильтра и его проставки. В проставке расположен перепускной клапан, срабатывающий при полностью засоренном фильтрующем элементе. При этом масло поступает в магистраль двигателя, минуя фильтрующий элемент. Проставка крепится к впускной трубе специальным штуцером, уплотнена паро-нитовой прокладкой и резиновым кольцом.

При засорении фильтрующего элемента масло поступает из штуцера проставки через отверстия Б в зону предохранительного клапана, открывает шариковый клапан и без очистки попадает в полость проставки, откуда и идет в главную масляную магистраль. Таким образом, перепускной клапан в проставке предохраняет двигатель от работы без масла, т. е. от возможной аварии.

1—корпус фильтра (верхняя часть); 2—пружина; 3—опорная шайба; 4—уплотнительное кольцо; 5— фильтрующий элемент; 6—трубка корпуса фильтра; 7—пробка перепускного клапана; 8—прокладка корпуса фильтра; 9—прокладка перепускного клапана; 10—пружина перепускного клапана; 11— шарик перепускного клапана; 12—стержень масляного фильтра; 13—прокладка фильтрующего элемента; 14—корпус фильтра (нижняя часть); 16—проставка фильтра; 17—шайба; 18—соединительная гайка; 19—уплотнительная прокладка; 20—соединительный штуцер; 21—уплотнительная прокладка; 22—уплотнительное кольцо

Привод распределителя зажигания и масляного насоса двигателя ЗМЗ-66-06

(рис. 16) состоит из корпуса 1, в который запрессованы две втулки из листовой бронзы. Во втулках вращается валик

2, на одном конце которого имеется прорезь для хвостовика валика распределителя зажигания. Прорезь смещена относительно оси валика, благодаря чему распределитель может быть установлен только в одном положении. От осевых перемещений вал привода фиксируется стопорным кольцом 7. Тут же установлено пружинное кольцо 6. На нижнем конце валика закреплена штифтом ведомая шестерня 5. Ведущая шестерня находится на распределительном вале. Между торцом корпуса и ведомой шестерней устанавливают две упорные шайбы: стальную 3 и алюминиевую 4.

В нижнем торце валика привода распределителя имеется шестигранное отверстие, в которое входит шестигранный валик 8 привода масляного насоса. Этот валик закреплен тем же штифтом, что и ведомая шестерня. Нижний конец шестигранного валика свободно входит в шестигранное отверстие в торце валика масляного насоса. В случае заклинивания по какой-либо причине масляного насоса штифт 9 срезается, останавливается валик привода, останавливается двигатель, работа его без масла предотвращается.

изготовлен из алюминиевой толстостенной трубки. Сформован в змеевик с пятью прямолинейными участками. На прямолинейных участках масляный радиатор имеет специальные ребра охлаждения, выполненные методом накатки. С двигателем радиатор соединен резиновыми шлангами.

Двигатели имеют смешанную (под давлением и разбрызгиванием) систему смазки.

Под давлением масло подается к коренным и шатунным подшипникам коленчатого вала, к подшипникам распределительного вала.

К втулкам коромысел масло подается с пульсирующим давлением через пустотелые оси коромысел, в которые поступает через каналы, идущие от второго и четвертого подшипников распределительного вала. К остальным деталям двигателя масло подается самотеком и разбрызгиванием.

Для охлаждения масла двигатели снабжены масляным радиатором, установленным впереди радиатора системы охлаждения.

Падение давления в системе смазки обусловливается в основном износом деталей масляного насоса или подшипников коленчатого и распределительного валов. При значительном износе масляный насос начинает работать шумно. Чтобы выявить неисправности насоса, его необходимо снять с двигателя и разобрать. Но к разборке насоса следует приступить только после проверки состояния редукционного клапана, так как он может являться причиной ненормального давления в масляной системе (ослабла пружина, заело плунжер и т. п.).

Чтобы убедиться в нормальной работе редукционного клапана, надо отвернуть его пробку, вынуть пружину и убедиться, что плунжер перемещается в своем гнезде свободно, без заедания, а пружина находится в нормальном состоянии.

Длина пружины в свободном состоянии должна быть 50 мм. Усилие пружины клапана при сжатии ее на 10 мм должно быть равным 4,6 кГ. При ослаблении усилия пружину заменяют новой, так как подкладывание под нее шайб или растягивание для увеличения усилия категорически запрещается.

Разборка масляного насоса

1. Снять насос вместе с прокладкой с блока цилиндров.

2. Снять корпус нижней секции с ведомой шестерней и прокладкой.

3. Снять ведущую шестерню нижней секции масляного насоса и сегментную шпонку шестерни с вала насоса.

4. Снять перегородку масляного насоса с прокладкой.

5. Вынуть ведомую шестерню верхней секции насоса из корпуса.

6. Вынуть из корпуса насоса вал с ведущей шестерней верхней секции.

7. После разборки насоса все его детали тщательно промыть, просушить и осмотреть.

8. Если на перегородке масляного насоса обнаружится выработка от шестерни, то прошлифовать ее до уничтожения следов выработки. При большом износе корпусов секций насос заменить новым.

При ремонте следует иметь в виду следующее.

Расстояние от торца валика с шестигранным отверстием до верхнего торца ведущей шестерни верхней секции насоса должно быть 40 ± 0,15 мм.

Отверстие диаметром 4 мм под штифт крепления шестерни на валике насоса сверлят на глубину 23 ± 0,5 мм на расстоянии 15 мм от торца шестерни. Возвышение штифта над плоскостью впадины зуба не допускается.

При выпрессовке осей ведомых шестерен из корпусов секций насоса последние нагревают до 100—120° С, а при запрессовке — до 160—170°С, а оси охлаждают в сухом льду.

При запрессовке оси ведомой шестерни в корпус верхней секции насоса необходимо выдерживать размер З ± 0,25 мм, а в корпус нижней секции 0,5 ± 0,25 мм от торца корпуса до торца оси.

Собирают насос в обратной последовательности. При сборке насоса следует менять паронитовые или картонные прокладки корпусов (толщина их 0,3—0,4 мм). Применять шеллак или другие герметизирующие средства, а также увеличивать толщину прокладок недопустимо, так как это снижает производительность масляного насоса.

Перед установкой на двигатель насос заливают маслом, так как сухой насос в самом начале работы двигателя не будет подавать масло к трущимся поверхностям, что приведет к их задирам и отказу в работе.

Разборка привода масляного насоса (рис. 2). Выпрессовать штифт 6 шестерни привода при помощи бородка диаметром 3 мм. 1. Вынуть шестигранный валик 7 привода масляного насоса.

2. Спрессовать шестерню 5 привода при помощи оправки, для чего установить корпус привода верхним торцом на плиту с отверстием для свободного выхода валика в сборе с упорной втулкой.

3. Снять упорные шайбы З и 4 и вынуть валик 2 из корпуса привода прерывателя-распределителя.

4. Выпрессовать штифт 10 упорной втулки 11 валика привода и спрессовать втулку.

После разборки промыть все детали привода и подвергнуть тщательному осмотру.

Сборка привода-прерывателя-распределителя. Напрессовать на валик привода прерывателя-распределителя упорную втулку 11, выдерживая размер 19 ± 0,1 мм от торца валика до нижнего торца втулки.

В упорной втулке сверлить отверстие диаметром 4 +0,03 мм на расстоянии 13 ± 0,15 мм от торца.

Ось отверстия во втулке должна совпадать с осью отверстия в валике привода прерывателя-распределителя.

Раззенковать фаски глубиной 0,8 мм под углом 90˚ в отверстии диаметром 4 мм с двух сторон.

В отверстие запрессовать штифт 10 и расклепать его с обеих сторон.

Валик в сборе смазать чистым маслом для двигателей, вставить в корпус привода прерывателя-распределителя и попробовать легкость вращения его от руки.

На валик установить упорные шайбы, сначала стальную 3, а потом бронзовую 4.

Напрессовать шестерню 5 на валик 2, выдерживая зазор 0,15—0,55 мм между торцами шестерни и бронзовой упорной шайбой. Ось 9 паза на валике должна быть параллельна оси, проходящей через середину впадины 8 на нижнем торце шестерни, допустимое отклонение ± 2˚.

Сверлить отверстие диаметром 4 +0,03мм, выдерживая расстояние 9 ± 0,15 мм от оси отверстия до торца ступицы шестерни. При сверлении отверстия валик в сборе должен быть прижат торцом упорной втулки 11 к корпусу 1 привода прерывателя-распределителя. Ось отверстия должна проходить через ось и середину грани валика 7. допустимое отклонение не более 0,1 мм .

В шестигранное отверстие в торце валика 2 привода вставить шестигранный валик 7 привода масляного насоса и запрессовать в отверстие штифт диаметром 4 мм.

Расклепать штифт с двух сторон.

Проверить легкость вращения валика, зазор между упорной шайбой и торцом шестерни привода и смещение середины впадины зубьев шестерни привода прерывателя-распределителя относительно оси паза валика.

Разборка фильтра центробежной очистки масла. Снять кожух. Осторожно за гайку снять стакан ротора, удерживая ротор от вращения.

Покачивая ротор на оси, определить радиальный зазор во втулках ротора. Заметное перемещение ротора свидетельствует об износе втулок, и ротор подлежит замене.

Снять ротор вместе с шайбой.

При снятии ротора необходимо следить за тем, чтобы верхнее кольцо упорного подшипника не было поднято вместе с ротором, так как оно может упасть в корпус фильтра, а оттуда в крышку распределительных шестерен и в картер двигателя.

После разборки фильтра все детали его тщательно промыть в керосине и продуть сжатым воздухом.

Осмотреть жиклеры и, если они засорены, вывернуть их для очистки

Каждый жиклер устанавливать в свое гнездо, так как они обработаны в сборе с ротором, поэтому вывертывать сразу оба жиклера из ротора не рекомендуется.

Для очистки жиклера в его отверстие вводят сверло диаметром 5 мм и, вращая его от руки, удаляют все отложения. После этого жиклер промывают еще раз в керосине и продувают сжатым воздухом через сопловое отверстие.

При установке жиклера на место следует обратить внимание на совпадение одной из граней головки жиклера с меткой, нанесенной на бобышке ротора, так как нарушение расположения сопловых отверстий вызывает забрасывание масла в зону вращения ротора, а это сильно тормозит его вращение.

Для замены уплотнительной прокладки гайки стакана ротора снять с гайки пружинное стопорное кольцо и вынуть гайку из стакана ротора.

Собирают фильтр в обратной последовательности. При сборке надо следить за тем, чтобы уплотнительные прокладки не выдавливались из своих гнезд, а ротор фильтра свободно вращался на оси.

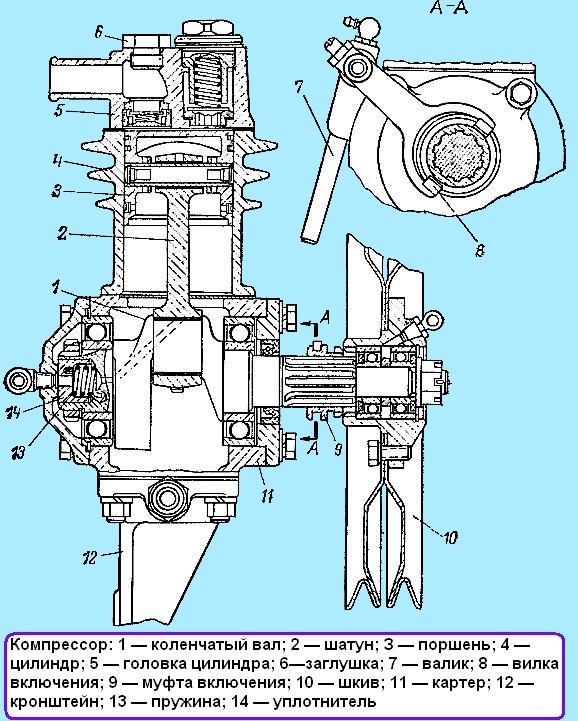

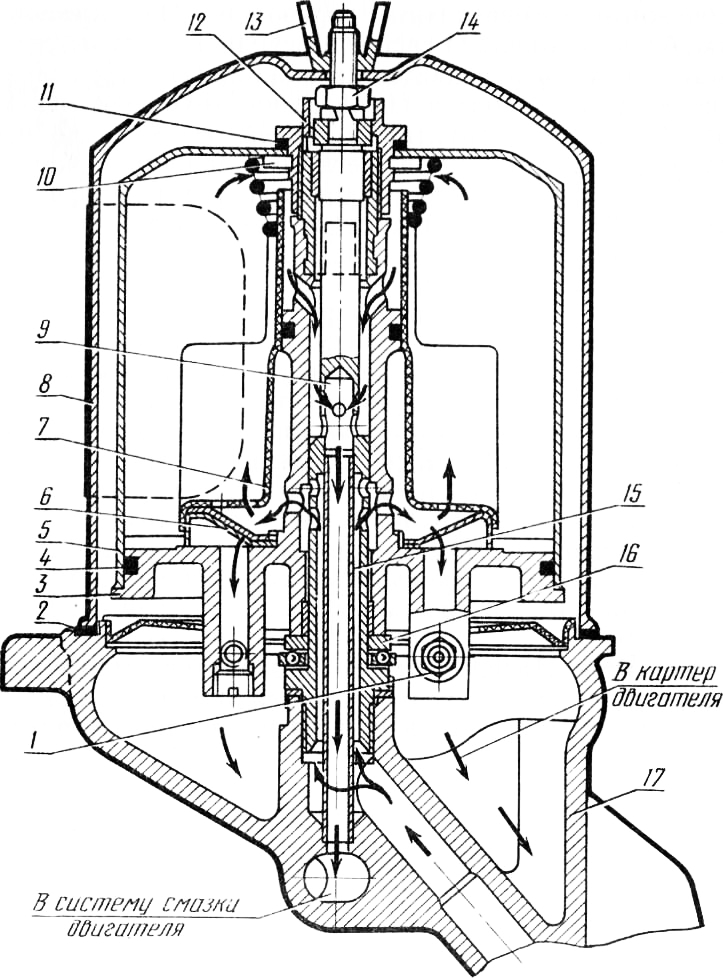

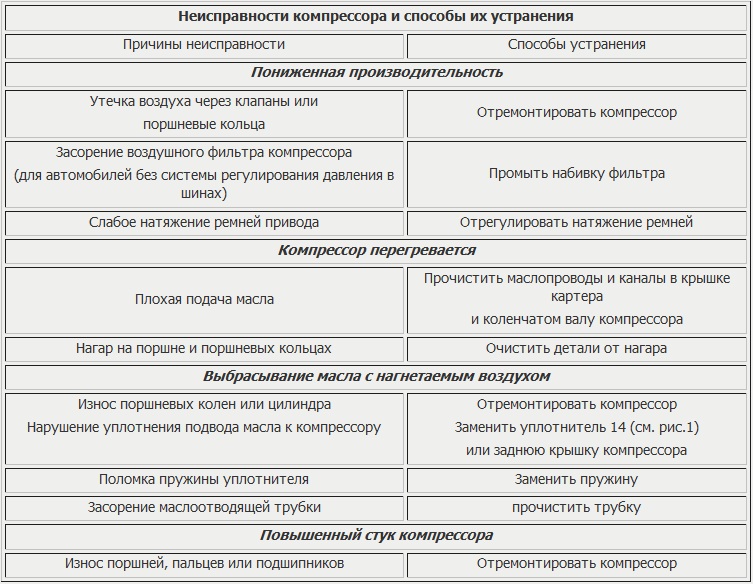

На автомобилях ГАЗ-66 установлен компрессор (рис. 1), предназначенный для накачки шин воздухом.

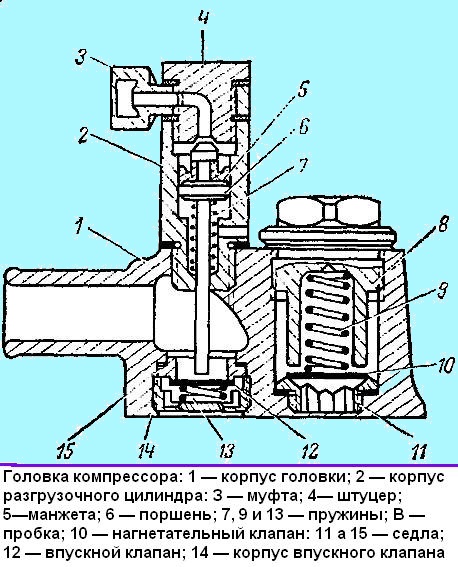

Компрессоры автомобилей с системой регулирования давления в шинах (ГАЗ-66-01, ГАЗ-66-02, ГАЗ-66-04, ГАЗ-66-05) отличаются от компрессоров автомобилей без этой системы (ГАЗ-66 и ГАЗ-66-03) тем, что в резьбовое отверстие головки компрессора над впускным клапаном вместо заглушки

ввернут разгрузочный цилиндр (рис. 2).

Компрессор поршневого типа, одноцилиндровый, с воздушным охлаждением приводится во вращение через шкив вместе с насосом гидроусилителя рулевого управления двумя ремнями от шкива коленчатого вала двигателя. На шлицах коленчатого вала компрессора установлена муфта включения компрессора. Муфта перемещается вилкой, укрепленной на валике, положение которого фиксируется шариковым фиксатором.

Воздух в компрессор поступает от воздушного фильтра двигателя, К компрессору смазка поступает от двигателя автомобиля.

Техническое обслуживание компрессора

Ремонт компрессора

Снятие и разборку компрессора выполнить в следующем порядке.

- отсоединить трубопроводы отвода и подвода масла, шланг подвода и трубопровод отвода воздуха. Снять компрессор с двигателя, после чего его разобрать

- снять шкив 10 (рис. 1) компрессора с подшипниками в сборе;

- отвернуть стопорный винт вилки компрессора, вынуть валик 7 и вилку 8 включения компрессора;

- снять муфту 9 включения компрессора;

- снять головку компрессора и кронштейн 12;

- снять шатунную крышку и вынуть поршень З с шатуном 2 в сборе из цилиндра 4;

- снять переднюю и заднюю крышки, вынуть уплотнитель 14 и пружину 13 из гнезда коленчатого вала;

- снять цилиндр компрессора;

- спрессовать подшипники коленчатого вала и вынуть коленчатый вал 1;

- отвернуть пробку 8 (см. рис. 2) нагнетательного клапана, снять пружину 9 и клапан 10;

- вывернуть седло 11;

- отвернуть корпус клапана 14 и вынуть пружину 13, клапан 12 и седло 15 клапана;

- отвернуть заглушку 6 (см. рис. 1) или разгрузочный цилиндр; вынуть поршневой палец и отъединить поршень от шатуна;

- снять поршневые кольца.

Проверка технического состояния и ремонт деталей компрессора

После разборки компрессора для устранения какой-либо неисправности проверить техническое состояние основных его деталей.

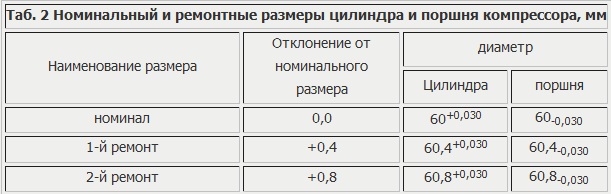

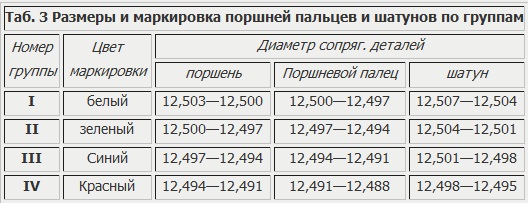

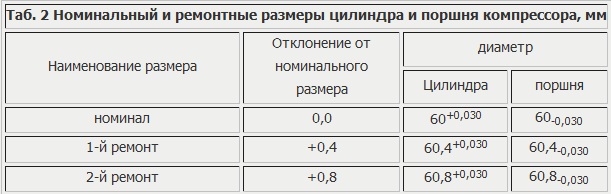

Если износ цилиндра превышает допустимый или его зеркало повреждено, отремонтировать цилиндр под один из ремонтных размеров, указанных в табл. 2. Соответственно этим размерам выпускаются поршни и поршневые кольца ремонтных размеров.

Поршневые кольца ремонтного размера имеют маркировку:

одна полоса шириной 10 мм соответствует увеличению диаметра кольца по сравнению с номинальным на 0,4 мм и две полосы — на 0,8 мм.

При обнаружении на пластинчатых клапанах головки цилиндра забоин или кольцевых канавок их заменить и притереть новые клапаны к седлам для получения непрерывного кольцевого контакта.

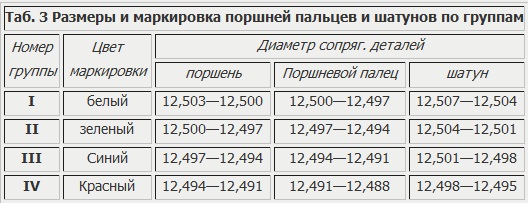

Поршневые пальцы, поршни и шатуны разбивают на четыре группы, которые сортируют по диаметрам сопрягаемых поверхностей через 0,003 мм (табл. 3).

Места маркировки: поршня — на бобышке под палец; поршневого пальца — на заглушке пальца; шатуна — на головке под поршневой палец.

При сборке допускается установка пальца и шатуна соседней группы. Пальцы к шатуну и поршню подбирают без смазки при температуре 10——30°С. Правильность подбора поршневого пальца к втулке шатуна проверяют на ощупь. При нажатии большим пальцем руки поршневой палец без смазки должен с некоторым сопротивлением перемещаться во втулке верхней головки шатуна.

Сборка компрессора. При сборке поршня с комплектом палец—шатун смазать палец чистым моторным маслом.

При установке новых колец проверить зазор замка после установки в цилиндр. Зазор должен быть равен 0,20—0,40 мм, а кольцо должно плотно прилегать к цилиндру по всей окружности (проверить на просвет).

Проверить соответствие высоты кольца и канавки поршня, зазор между стенкой канавки и кольцом должен находиться в пределах 0,035—0,080 мм. Если зазор меньше и кольцо не прокатывается по всей канавке поршня, торец кольца можно слегка сточить на самой мелкой наждачной бумаге. Компрессионные кольца устанавливать в канавках поршня выточками вверх, а стыки их разводить на 180°.

В процессе сборки компрессора проверить легкость вращения коленчатого вала. Момент, необходимый для его проворачивания не должен превышать; 0,2 кГм — до установки шатунно-поршневой группы и 0,3 кГм — после установки этой группы и затяжки шатунных болтов (но до установки головки).

При постановке седла впускного клапана следить, чтобы более узкий поясок седла был обращен к клапану. Через верхнее отверстие головки проверить ход клапана, который должен быть в пределах 0,7—1,5 мм, а нагнетательного клапана в пределах 1,5—3,2 мм.

Испытания компрессора после ремонта. Испытания должны включать приработку (без нагрузки), испытания на производительность, испытания на герметичность и проверку работы разгрузочной системы.

Приработку компрессора проводят в течение 20 мин при 1200 — 1350 об/мин коленчатого вала. Давление масла, поступающего в компрессор, должно быть 1,5—3,0 кГ/см 2 , температура не ниже +40˚С. Напор воздуха, охлаждающего компрессор, должен обеспечивать температуру головки компрессора не выше 90˚.

Испытание на производительность проводят при 1200 — 1350 об/мин коленчатого вала и при нагнетании воздуха в резервуар емкостью 23 л. При давлении в резервуаре 6,5 кГ/см 2 полость резервуара сообщается с атмосферой калиброванным отверстием диаметром 1,0 и длиной З мм; в данных условиях компрессор должен поддерживать давление в резервуаре не менее 6 кГ/см 2 при непрерывной работе в течение З мин. При указанном режиме работы компрессора выбрасывание масла с нагнетаемым воздухом не должно превышать 1 см 3 за 5 мим.

Герметичность проверяют на неработающем компрессоре подводом воздуха под давлением 5 — 5,5 кГ/см 2 к нагнетательному патрубку головки компрессора из резервуара емкостью 1 л. Падение давления в баллоне должно быть не более 0,3 кГ/см 2 в течение 1 мин.

Работу разгрузочной системы (для компрессоров с разгрузочным цилиндром) проверяют подачей сжатого воздуха под давлением 5—5,5 кГ/см 2 в разгрузочный цилиндр. При этом поршень разгрузочного цилиндра должен опуститься и полностью открыть впускной клапан. Одновременно проверяют герметичность уплотнения поршня разгрузочного цилиндра. Падение давления в резервуаре емкостью 1 л и при давлении 5 — 5,5 кГ/см 2 не должно превышать 0,25 кГ/см 2 в течение 1 мин. При снятии давления поршень под воздействием возвратной пружины должен четко возвратиться в исходное положение.

Система охлаждения двигателя жидкостная, закрытая с принудительной циркуляцией.

Направление циркуляции показано стрелками на рисунке.Жидкость циркулирует в зависимости от нагрева по двум кругам, по малому и большому кругу.При холодном двигателе, когда клапан термостата закрыт, минуя радиатор, через перепускной шланг 6 во всасывающую полость водяного насоса, а затем в водяную рубашку двигателя – это малый круг.При прогретом двигателе, когда клапан термостата открыт, - через выпускной патрубок 7 по шлангу в верхний бачок радиатора 1, а из радиатора через подводящий шланг 12 в водяную рубашку двигателя – это большой круг.

Техническое обслуживание системы охлаждения

Ежедневно перед выездом проверяют уровень охлаждающей жидкости. Уровень воды в радиаторе должен быть на 40 мм ниже верхнего края заливной горловины, уровень низкозамерзающей жидкости на 70—80 мм. В радиатор заливают чистую мягкую воду и возможно реже ее менять. Весной (а лучше два раза в год) систему охлаждения рекомендуется промывать. Правильная эксплуатация двигателя является наиболее надежным методом борьбы с накипью и коррозией в системе охлаждения. Если же накипь появилась, то радиатор промывают следующим образом.Радиатор снимают с автомобиля, затем в него заливают 10%-ный раствор едкого натра (каустической соды), предварительно нагретого до температуры 90˚ С. Через 30—40 мин раствор сливают и промывают радиатор чистой проточной водой в направлении, противоположном нормальной циркуляции. При необходимости промывку повторяют. Во избежание разрушения алюминиевых деталей заливать в рубашку охлаждения блока цилиндров раствор щелочи недопустимо. С раствором едкого натра следует обращаться осторожно, так как он вызывает ожоги кожи и разъедает ткани одежды. Защита рубашки охлаждения двигателя от коррозии может быть проведена следующим образом. Приготовить раствор хромпика из расчета 4—8 г на 1 л воды и залить его в систему охлаждения. С этим раствором проработать в течение месяца (лучше всего в летнее время), а затем слить его. При выкипании воды из раствора во время работы в систему добавлять воду, а при утечке — раствор.Следует знать, что раствор хромпика менее 3 г па 1 л приводит к усилению коррозии алюминиевых деталей.Приводные ремни агрегатов, установленных на двигателях, должны быть натянуты так, чтобы они не пробуксовывали на приводных шкивах и не возникало больших нагрузок на подшипники агрегатов от перенатяга ремней. Натяжение ремня привода водяного насоса и вентилятора на двигателе автомобиля ГАЗ-53А должно быть таким, чтобы под усилием 4 кГ, приложенным в середине ветви натяжной ролик — шкив водяного насоса, стрела прогиба не превышала 10—15 мм, а в середине ветви шкив водяного насоса — шкив генератора 10—12 мм. Натяжение ремня водяного насоса регулируют перемещением натяжного ролика, а ремня привода генератора — перемещением самого генератора. На двигателе автомобиля ГАЗ-66 ремень привода водяного насоса является одновременно и ремнем привода генератора. Натяжение его регулируют перемещением генератора. Стрела прогиба ветви генератор — водяной насос под усилием 4 кГ не должна превышать 10—15 мм. Натяжение ремней привода компрессора и насоса гидроусилителя рулевого управления регулируют перемещением насоса гидроусилителя. Стрела прогиба каждого из двух ремней должна быть не более 15—20 мм под усилием 1 кГ на ветви шкив компрессора —► шкив насоса гидроусилителя рулевого управления.

При капитальном ремонте радиатора с него должны быть сняты верхний и нижний банки. Наружная поверхность радиатора должна быть очищена от грязи, а внутренняя поверхность бачков и трубок — от накипи. Вмятины на стенках бачков должны быть выправлены. Трубки радиатора должны быть проверены специальным стержнем, изготовленным по размеру и профилю трубок. Заглушенные и помятые трубки должны быть заменены новыми. Допускаются заглушивание не более 10 трубок и замена трубок не более 50 шт. Трубки после ремонта должны быть продуты сжатым воздухом.

Охлаждающие пластины должны быть выправлены. Собранный радиатор должен быть тщательно промыт щелочным раствором для нейтрализации хлористого цинка и водой для удаления щелочи. Отремонтированный радиатор должен быть испытан на герметичность сжатым воздухом под давлением 1 кГ/см 2 . Радиатор, наполненный сжатым воздухом и погруженный в воду, не должен пропускать воздух. Пробка радиатора должна быть герметичной. Выпускной клапан пробки должен открываться под давлением воздуха не менее 0,45—0,55 кГ/см 2 . Впускной клапан должен открываться при разрежении 0,01 —0,10 кГ/см 2 . Погнутые пластинки жалюзи радиатора должны быть выправлены или заменены новыми. Отремонтированные жалюзи должны свободно открываться и закрываться при повороте рычага в пределах 90°. При закрытии жалюзи зазоры между поверхностями пластин не должны превышать 1,5 мм на длине 200 мм.

Водяной насос центробежного типа. Для уплотнения насоса служит самоподтягивающийся сальник с пружиной. Резиновая манжета сальника и графитосвинцовая шайба вращаются вместе с валиком 2 (рис. 2).

Подтекание жидкости через контрольное отверстие 7, свидетельствует о неисправности сальника. В этом случае следует насос отремонтировать. Для смены деталей сальника крыльчатку насоса надо снять, предварительно отвернув болт. Не допускается заглушать контрольное отверстие 7, так как в этом случае жидкость, просачивающаяся из насоса, попадает в подшипники и портит их. Подшипники смазываются через масленку 5 до тех пор, пока свежая смазка не покажется из контрольного отверстия 4. Избыток смазки нужно удалять. Перед сборкой водяного насоса все детали должны быть протерты и обдуты сжатым воздухом.

При установке крыльчатки и сальника водяного насоса в корпус торцовые поверхности текстолитовой уплотняющей шайбы должны быть покрыты тонким слоем графитной коллоидной смазкой. Подшипники должны быть смазаны тугоплавкой смазкой ЦИАТИМ-201.

Наполнение смазкой подшипников производить до ее появления в контрольном отверстии корпуса. Крышку ступицы при постановке наполнить смазкой ЦИАТИМ-203.

При вращении валика водяного насоса крыльчатка не должна задевать за корпус, сальник водяного насоса должен быть герметичным.

Проверку водяного насоса на герметичность производить на специальном стенде при 3250 об/мин и температуре воды не ниже 40°С.

Натяжной ролик ГАЗ-53

Перед сборкой все детали натяжного ролика должны быть промыты и протерты. При сборке стопорное кольцо на оси натяжного ролика обжать в кольцевой канавке оси до размера 21,5 мм по наружному диаметру кольца не более. В полость подшипника положить 4—5 г смазки ЦИАТИМ-201.

Система смазывания (рис. 13) комбинированная — под давлением, разбрызгиванием и самотеком. Масло, находящееся в масляном картере двигателя, через маслоприемник 12 засасывается в масляный насос 9. Из масляного насоса масло под давлением подается по каналам в блоке в фильтр полнопоточной очистки 4, а оттуда в главную масляную магистраль 6 двигателя. Из главной масляной магистрали масло по каналам в блоке цилиндров поступает к коренным подшипникам коленчатого вала и опорам распределительного вала. По сверлениям в коленчатом вале масло от коренных подшипников поступает в полости шатунных шеек и через сверления в шатунных шейках к шатунным подшипникам. В полостях шатунных шеек масло проходит дополнительную очистку за счет центробежных сил.

От второй и четвертой опор распределительного вала масло по каналам в блоке и головках поступает в оси коромысел. Из внутренней полости оси коромысел масло по сверлениям поступает к подшипникам коромысел; далее по канавкам во втулках, сверлениям в коромыслах и регулировочных винтах — к верхним наконечникам штанг. Стекая по штангам, масло поступает к нижним наконечникам и через отверстия в толкателях смазывает направляющую толкателя и его торец.

Упорный фланец распределительного вала смазывается через лыску и отверстия в передней опоре распределительного вала. Шестерни привода — через трубку из главной масляной магистрали. Привод распределителя зажигания и масляного насоса и его шестерни смазываются маслом, поступающим из полости 8, расположенной между пятой опорной шейкой распределительного вала и заглушкой в блоке цилиндров. К остальным деталям, нуждающимся в смазывании, масло подается разбрызгиванием или самотеком.

Давление масла в двигателе при движении автомобиля на прямой передаче со скоростью 55 км/ч должно быть не менее 2,5 кгс/см2 при выключенном масляном радиаторе на хорошо прогретом двигателе. При пуске и прогреве холодного двигателя давление масла может достигать 5. 5,5 кгс/см2. При падении давления масла в двигателе до 0,4. 0,8 кгс/см2 на щитке приборов загорается сигнализатор аварийного давления масла.

Допустимо загорание сигнализатора на малой частоте вращения коленчатого вала на режиме холостого хода. Если система смазывания исправна, при повышении частоты вращения сигнализатор погаснет. Загорание сигнализатора на средней и большой частотах вращения коленчатого вала двигателя указывает на наличие неисправности, и до ее устранения дальнейшая эксплуатация автомобиля не допускается.

При температуре окружающего воздуха выше 20 °С и при движении

в особо тяжелых условиях необходимо включать масляный радиатор, открывая кран, находящийся с левой стороны двигателя. При включенном радиаторе рукоятка крана направлена вдоль оси шланга. Масло поступает в радиатор только при открытом кране через предохранительный клапан. Этот клапан открывается при давлении около 1 кгс/см2. Пройдя через радиатор, масло сливается в масляный картер.

Масляный картер — штампованный из листовой стали, крепится к нижней плоскости блока шпильками. Фланец картера уплотнен пробковой прокладкой. В нижней части картера расположена сливная пробка, уплотненная металлоасбестовой прокладкой. Маслоприемник сетчатый, не-плавающего типа.

Рис. 13. Схема системы смазывания:

1—масляный радиатор; 2—полость оси коромысел; 3—канал в головке блока; 4—масляный фильтр; 5—канал в блоке; 6—главная масляная магистраль; 7 -отверстие в корпусе привода распределителя; 8 полость; 9—масляный насос; 10—редукционный клапан; 11—четвертая шейка распределительного вала; 12— маслоприемник; 13—предохранительный клапан; 14—кран масляного радиатора; 15—вторая шейка распределительного вала

Масляный насос (рис. 14) — шестеренного типа, односекционный, приводится во вращение от привода распределителя зажигания через промежуточный валик. Корпус насоса изготовлен из алюминиевого сплава AЛ-4, крышка из чугуна СЧ-18 ГОСТ 1412—79. В крышке расположен редукционный клапан, предохраняющий систему смазывания от чрезмерного давления. Клапан отрегулирован на заводе-изготовителе, и регулировка его в эксплуатации запрещается.

Масляный фильтр (рис. 15) — полнопоточный со сменным бумажным фильтрующим элементом Ре-готмас 440А-1-06. Состоит из собственно масляного фильтра и его проставки. В проставке расположен перепускной клапан, срабатывающий при полностью засоренном фильтрующем элементе. При этом масло поступает в магистраль двигателя, минуя фильтрующий элемент. Проставка крепится к впускной трубе специальным штуцером, уплотнена паро-нитовой прокладкой и резиновым кольцом.

При засорении фильтрующего элемента масло поступает из штуцера проставки через отверстия Б в зону предохранительного клапана, открывает шариковый клапан и без очистки попадает в полость проставки, откуда и идет в главную масляную магистраль. Таким образом, перепускной клапан в проставке предохраняет двигатель от работы без масла, т. е. от возможной аварии.

1—корпус фильтра (верхняя часть); 2—пружина; 3—опорная шайба; 4—уплотнительное кольцо; 5— фильтрующий элемент; 6—трубка корпуса фильтра; 7—пробка перепускного клапана; 8—прокладка корпуса фильтра; 9—прокладка перепускного клапана; 10—пружина перепускного клапана; 11— шарик перепускного клапана; 12—стержень масляного фильтра; 13—прокладка фильтрующего элемента; 14—корпус фильтра (нижняя часть); 16—проставка фильтра; 17—шайба; 18—соединительная гайка; 19—уплотнительная прокладка; 20—соединительный штуцер; 21—уплотнительная прокладка; 22—уплотнительное кольцо

Привод распределителя зажигания и масляного насоса двигателя ЗМЗ-66-06

(рис. 16) состоит из корпуса 1, в который запрессованы две втулки из листовой бронзы. Во втулках вращается валик

2, на одном конце которого имеется прорезь для хвостовика валика распределителя зажигания. Прорезь смещена относительно оси валика, благодаря чему распределитель может быть установлен только в одном положении. От осевых перемещений вал привода фиксируется стопорным кольцом 7. Тут же установлено пружинное кольцо 6. На нижнем конце валика закреплена штифтом ведомая шестерня 5. Ведущая шестерня находится на распределительном вале. Между торцом корпуса и ведомой шестерней устанавливают две упорные шайбы: стальную 3 и алюминиевую 4.

В нижнем торце валика привода распределителя имеется шестигранное отверстие, в которое входит шестигранный валик 8 привода масляного насоса. Этот валик закреплен тем же штифтом, что и ведомая шестерня. Нижний конец шестигранного валика свободно входит в шестигранное отверстие в торце валика масляного насоса. В случае заклинивания по какой-либо причине масляного насоса штифт 9 срезается, останавливается валик привода, останавливается двигатель, работа его без масла предотвращается.

изготовлен из алюминиевой толстостенной трубки. Сформован в змеевик с пятью прямолинейными участками. На прямолинейных участках масляный радиатор имеет специальные ребра охлаждения, выполненные методом накатки. С двигателем радиатор соединен резиновыми шлангами.

Размеры сопрягаемых деталей двигателя даны в прил. 2.

Рис. 16. Привод распределителя зажигания и масляного насоса

Техническое обслуживание, ремонт и неисправности компрессора ГАЗ-66

На автомобилях ГАЗ-66 установлен компрессор (рис. 1), предназначенный для накачки шин воздухом.

Компрессоры автомобилей с системой регулирования давления в шинах (ГАЗ-66-01, ГАЗ-66-02, ГАЗ-66-04, ГАЗ-66-05) отличаются от компрессоров автомобилей без этой системы (ГАЗ-66 и ГАЗ-66-03) тем, что в резьбовое отверстие головки компрессора над впускным клапаном вместо заглушки

ввернут разгрузочный цилиндр (рис. 2).

Компрессор поршневого типа, одноцилиндровый, с воздушным охлаждением приводится во вращение через шкив вместе с насосом гидроусилителя рулевого управления двумя ремнями от шкива коленчатого вала двигателя. На шлицах коленчатого вала компрессора установлена муфта включения компрессора. Муфта перемещается вилкой, укрепленной на валике, положение которого фиксируется шариковым фиксатором.

Воздух в компрессор поступает от воздушного фильтра двигателя, К компрессору смазка поступает от двигателя автомобиля.

Техническое обслуживание компрессора

Ремонт компрессора

Снятие и разборку компрессора выполнить в следующем порядке.

— отсоединить трубопроводы отвода и подвода масла, шланг подвода и трубопровод отвода воздуха. Снять компрессор с двигателя, после чего его разобрать

— снять шкив 10 (рис. 1) компрессора с подшипниками в сборе;

— отвернуть стопорный винт вилки компрессора, вынуть валик 7 и вилку 8 включения компрессора;

— снять муфту 9 включения компрессора;

— снять головку компрессора и кронштейн 12;

— снять шатунную крышку и вынуть поршень З с шатуном 2 в сборе из цилиндра 4;

— снять переднюю и заднюю крышки, вынуть уплотнитель 14 и пружину 13 из гнезда коленчатого вала;

— снять цилиндр компрессора;

— спрессовать подшипники коленчатого вала и вынуть коленчатый вал 1;

— отвернуть пробку 8 (см. рис. 2) нагнетательного клапана, снять пружину 9 и клапан 10;

— отвернуть корпус клапана 14 и вынуть пружину 13, клапан 12 и седло 15 клапана;

— отвернуть заглушку 6 (см. рис. 1) или разгрузочный цилиндр; вынуть поршневой палец и отъединить поршень от шатуна;

Проверка технического состояния и ремонт деталей компрессора

После разборки компрессора для устранения какой-либо неисправности проверить техническое состояние основных его деталей.

Если износ цилиндра превышает допустимый или его зеркало повреждено, отремонтировать цилиндр под один из ремонтных размеров, указанных в табл. 2. Соответственно этим размерам выпускаются поршни и поршневые кольца ремонтных размеров.

Поршневые кольца ремонтного размера имеют маркировку:

одна полоса шириной 10 мм соответствует увеличению диаметра кольца по сравнению с номинальным на 0,4 мм и две полосы — на 0,8 мм.

При обнаружении на пластинчатых клапанах головки цилиндра забоин или кольцевых канавок их заменить и притереть новые клапаны к седлам для получения непрерывного кольцевого контакта.

Поршневые пальцы, поршни и шатуны разбивают на четыре группы, которые сортируют по диаметрам сопрягаемых поверхностей через 0,003 мм (табл. 3).

Места маркировки: поршня — на бобышке под палец; поршневого пальца — на заглушке пальца; шатуна — на головке под поршневой палец.

При сборке допускается установка пальца и шатуна соседней группы. Пальцы к шатуну и поршню подбирают без смазки при температуре 10——30°С. Правильность подбора поршневого пальца к втулке шатуна проверяют на ощупь. При нажатии большим пальцем руки поршневой палец без смазки должен с некоторым сопротивлением перемещаться во втулке верхней головки шатуна.

Сборка компрессора. При сборке поршня с комплектом палец—шатун смазать палец чистым моторным маслом.

При установке новых колец проверить зазор замка после установки в цилиндр. Зазор должен быть равен 0,20—0,40 мм, а кольцо должно плотно прилегать к цилиндру по всей окружности (проверить на просвет).

Проверить соответствие высоты кольца и канавки поршня, зазор между стенкой канавки и кольцом должен находиться в пределах 0,035—0,080 мм. Если зазор меньше и кольцо не прокатывается по всей канавке поршня, торец кольца можно слегка сточить на самой мелкой наждачной бумаге. Компрессионные кольца устанавливать в канавках поршня выточками вверх, а стыки их разводить на 180°.

В процессе сборки компрессора проверить легкость вращения коленчатого вала. Момент, необходимый для его проворачивания не должен превышать; 0,2 кГм — до установки шатунно-поршневой группы и 0,3 кГм — после установки этой группы и затяжки шатунных болтов (но до установки головки).

При постановке седла впускного клапана следить, чтобы более узкий поясок седла был обращен к клапану. Через верхнее отверстие головки проверить ход клапана, который должен быть в пределах 0,7—1,5 мм, а нагнетательного клапана в пределах 1,5—3,2 мм.

Испытания компрессора после ремонта. Испытания должны включать приработку (без нагрузки), испытания на производительность, испытания на герметичность и проверку работы разгрузочной системы.

Приработку компрессора проводят в течение 20 мин при 1200 — 1350 об/мин коленчатого вала. Давление масла, поступающего в компрессор, должно быть 1,5—3,0 кГ/см 2 , температура не ниже +40˚С. Напор воздуха, охлаждающего компрессор, должен обеспечивать температуру головки компрессора не выше 90˚.

Испытание на производительность проводят при 1200 — 1350 об/мин коленчатого вала и при нагнетании воздуха в резервуар емкостью 23 л. При давлении в резервуаре 6,5 кГ/см 2 полость резервуара сообщается с атмосферой калиброванным отверстием диаметром 1,0 и длиной З мм; в данных условиях компрессор должен поддерживать давление в резервуаре не менее 6 кГ/см 2 при непрерывной работе в течение З мин. При указанном режиме работы компрессора выбрасывание масла с нагнетаемым воздухом не должно превышать 1 см 3 за 5 мим.

Герметичность проверяют на неработающем компрессоре подводом воздуха под давлением 5 — 5,5 кГ/см 2 к нагнетательному патрубку головки компрессора из резервуара емкостью 1 л. Падение давления в баллоне должно быть не более 0,3 кГ/см 2 в течение 1 мин.

Работу разгрузочной системы (для компрессоров с разгрузочным цилиндром) проверяют подачей сжатого воздуха под давлением 5—5,5 кГ/см 2 в разгрузочный цилиндр. При этом поршень разгрузочного цилиндра должен опуститься и полностью открыть впускной клапан. Одновременно проверяют герметичность уплотнения поршня разгрузочного цилиндра. Падение давления в резервуаре емкостью 1 л и при давлении 5 — 5,5 кГ/см 2 не должно превышать 0,25 кГ/см 2 в течение 1 мин. При снятии давления поршень под воздействием возвратной пружины должен четко возвратиться в исходное положение.

Читайте также: