Технология ремонта стартера и генератора

Рано или поздно с поломкой стартера и генератора сталкиваются многие автовладельцы. И задаются вопросом: ремонтировать или отправляться в магазин за новым прибором? Ответ вы найдете в этом материале. Потратьте немного времени, если хотите сэкономить немалые деньги.

Зачистка контактов

Смерть генератора очень часто связана с некондиционным аккумулятором, который значительно повышает нагрузку на узел. По этой причине в генераторе часто прогорают диодный мост и статорная обмотка, а на некоторых моделях BMW — даже сам статор. После такой беды генератор можно смело относить на помойку.

Также ресурс генератора заметно падает, если он оказывается в зоне подтекания масла или антифриза. При работе генератора идет естественный износ щеток с выработкой пыли. А из-за попадающего на генератор масла смоченные частицы пыли возвращаются в зону контакта щеток и коллектора — и, как говорится, на ровном месте идет активный абразивный износ.

В половине случаев к ремонтникам попадают сгоревшие стартеры, замученные самими автовладельцами. Они крутят стартер слишком долго (особенно зимой) и перегревают его в попытках пустить мотор, который может подолгу не схватывать по целому ряду причин.

Что стряслось?

После исключения возможных проблем в электрике автомобиля и других дефектов можно переходить к детальной проверке стартера и/или генератора.

Проверяют генератор и на стенде. Оценивается его поведение под нагрузкой, в режиме холостого хода и в процессе нагрева. Дополнительно стетоскопом прослушивают шум подшипников.

Стендовые проверки проводят до и после ремонта генератора.

Реле-регуляторы от разных производителей требуют индивидуальных приборов для диагностики и могут иметь существенные конструктивные особенности. Например, на бошевских реле нельзя отдельно поменять щетки. Они приварены на заводе по замысловатой технологии, которую невозможно полноценно воссоздать в условиях сервиса. Некоторые ремонтники всё же пытаются это делать, однако итог всегда один — через короткое время переваренные щетки отпаиваются.

Реле-регуляторы от разных производителей требуют индивидуальных приборов для диагностики и могут иметь существенные конструктивные особенности. Например, на бошевских реле нельзя отдельно поменять щетки. Они приварены на заводе по замысловатой технологии, которую невозможно полноценно воссоздать в условиях сервиса. Некоторые ремонтники всё же пытаются это делать, однако итог всегда один — через короткое время переваренные щетки отпаиваются.

Курс лечения

Все изношенные детали заменяют новыми. Есть всего пара специфических нюансов касательно их установки. К примеру, недостаточно просто запрессовать новый коллектор генератора, дополнительно нужна его центровка. Для этого грамотный мастер ставит ротор в сборе с коллектором на станок. На нем проводится центровка, шлифовка и полировка. В противном случае новые щетки умрут гораздо быстрее.

При качественном восстановлении узлов они проживут примерно столько же, сколько и новые. Единственное ограничение при их ремонте — экономическая целесообразность. В случае некоторых повреждений дешевле будет купить новый стартер или генератор. Чаще всего крест на восстановлении узла ставит его перегрев и сгорание основных компонентов. Причем от этого в равной степени страдают и стартер, и генератор. Среди самых дорогих элементов‑погорельцев — ротор генератора (5700 рублей) и якорь стартера (2700 рублей). Отдельно эти суммы не кажутся фатально высокими, но общая смета заставит приуныть любого владельца.

Средний ценник полноценного ремонта генератора в Москве (запчасти плюс работа) — 3500 рублей. Обычно в перечень новых элементов входит реле-регулятор, коллектор и подшипники. Некоторые ремонтники предлагают восстановленные генераторы по средней цене 4500–5500 рублей. Иногда на них даже дают гарантию до года. Это хорошая альтернатива дорогостоящему ремонту или покупке нового генератора. Даже для недорогих машин цена нового агрегата сильно разнится — от 16 000 аж до 70 000 рублей!

РЫНОЧНЫЕ ОТНОШЕНИЯ

Обычно на рынке присутствует весь спектр запчастей для стартеров и генераторов, в том числе и неоригинальные детали. Однако у этого правила всегда находятся исключения. По большей части это касается генераторов.

Например, в природе нет запчастей для генераторов для автомобилей Maybach 57 и 62, - большинству наших читателей это до лампочки, но сам факт интересен. Из более приземленных исключений можно назвать Audi A6 предыдущего поколения с дизельным мотором 3.0 TDI: для его генератора не найти реле-регулятора, будь то оригинал или заменитель. Единственная альтернатива покупке нового узла — поиск исправного бэушного варианта. С него снимают заветное реле и меняют остальные необходимые запчасти на новые.

Выбор между оригинальными запчастями и заменителями зависит от конкретной модели автомобиля. Например, для генераторов многих моделей концернов Volkswagen и Jaguar Land Rover подходят только родные реле-регуляторы. Возможно, заменители будут исправно работать на стенде в сервисе, но спасуют в составе остальной электрики реального автомобиля, вызвав появление массы ошибок и отказов.

А вот в большинстве других случаев предпочтительнее брать запчасти-заменители. Они и дешевле, и зачастую имеют более высокое качество и лишены болячек оригинальной продукции.

Перед разборкой генераторы и стартеры очищают от пыли и грязи волосяной щеткой и сухой ветошью. При разборке применяют специальные съемники, тиски и прессы. После разборки все узлы и детали очищают, моют и сушат. Металлические детали моют в ванне со щелочным раствором или в керосине. Детали

с проводами или обмоткой протирают ветошью, смоченной в бензине, и продувают сжатым воздухом. Затем их сушат в электрических сушильных шкафах при температуре 90—100°С в течение 45—90 мин в зависимости от размера обмоток. Уплотнительные прокладки из войлока и фетра промывают в чистом бензине.

Очищенные, промытые и высушенные узлы и детали контролируют путем наружного осмотра, необходимых замеров и электрических испытаний, сортируя их на годные, требующие ремонта, и негодные.

Основными дефектами якорей являются:

разрушение изоляции и обрывы витков обмотки;

износ пластин коллектора и контактных колец (в генераторах переменного тока), риски, канавки и раковины на их поверхностях;

задиры и царапины на железе якоря; износ шеек и изгиб вала:

износ шлицев (у вала стартера).

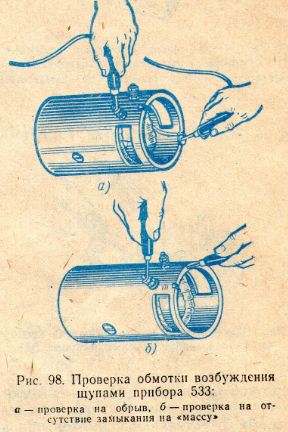

Для обнаружения дефектов обмоток якоря, генератора и стартера применяют прибор 533 (рис. 96, а). Составной частью прибора является трансформатор, сердечник которого выполнен в виде двух призм 9. Призмы не соединены между собой, поэтому магнитная цепь трансформатора разомкнута. .При проверке якорь укладывают между призмами. Металл якоря замыкает электромагнитную цепь прибора, а обмотка якоря выполняет роль вторичной обмотки трансформатора. При включении прибора в сеть переменного тока в витках обмотки якоря будет индуцироваться электродвижущая сила. Если обмотка исправна, то в ее секциях тока не будет (э. д. с. с одной половины секции уравновешивается э. д. с. другой половины, направленной навстречу первой). При замыкании между витками секции возникнет ток, намагничивающий зубцы паза железа якоря. На пазы железа якоря при медленном его вращении поочередно накладывают контрольную пластинку 8 (рис. 96 в) которая будет вибрировать над секцией с замкнутыми витками.

Обрывы в секциях обмотки якоря определяют при помощи миллиамперметра 10. Для этого двухконтактный щуп 13 (рис. 96, б) прижимает к двум рядом расположенным коллекторным пластинам и якорь плавно повертывают на призме на 20—30°. Одновременно наблюдают за показаниями стрелки миллиамперметра. Отклонение стрелки миллиамперметра от установленного положения показывает, что цепь замкнута и проверяемая секция обрывов не имеет. Если стрелка миллиамперметра осталась неподвижной, то в секции обмотки якоря имеется обрыв. Подобным образом, поворачивая якорь на призме, проверяют все секции обмотки.

После проверки на приборе модели 533 и в случае годной обмотки якорь контролируют в центрах на биение с помощью индикатора. Допустимое биение коллектора не более 0,05 мм, а железа сердечника — не более 0,09 мм. Правку изогнутого вала якоря осуществляют на ручном прессе.

Задиры и царапины на железе якоря устраняют зачисткой мелкозернистым наждачным полотном или, если они глубокие, шлифованием. При этом уменьшение диаметра железа якоря компенсируется установкой прокладок под полюсные наконечники.

Изношенные шейки вала под подшипники восстанавливают хромированием или осталиванием. При износе шеек до 0,25 мм на диаметр их можно восстановить накаткой с последующим шлифованием до номинального размера.

Дефектную обмотку ремонтируют. Если она имеет внутренние дефекты или разрушение изоляции, то ее снимают и на якорь наматывают новую обмотку. Без перемотки устраняют обрыв обмотки или замыкание секций в местах припайки к коллекторным пластинам.

Обмотку якоря стартера ремонтируют при разрушении изоляции. Поврежденную изоляцию заменяют новой.

Изношенные рабочие поверхности коллекторов и контактных колец протачивают на специальном станке модели 2155 или на токарном станке. После обточки поверхности шлифуют стеклянной шкуркой. Допустимое уменьшение диаметров коллекторов или контактных колец не должно превышать значений, установленных техническими условиями. При меньших диаметрах коллекторы и кольца заменяют новыми.

После протачивания коллектора якоря генератора необходимо углубить изоляцию (миканит) между пластинами на глубину 0,6— 0,8 мм. Для этого применяют фрезу или ножовку. Миканит удаляют специальной фрезой на станке модели 2155 или вручную ножовкой (рис. 97) после обточки на токарном станке. Не подлежат ремонту коллекторы с замкнутыми или расшатанными пластинами. Их заменяют новыми.

Ремонт корпусов.

Корпуса (в сборе) могут иметь электрические и механические повреждения, которые устанавливают внешним осмотром и электрическими испытаниями.

Короткое замыкание в витках обмотки возбуждения можно выявить при определении омического сопротивления обмоток при помощи омметра. Оно должно соответствовать установленным техническим данным генератора. Если сопротивление окажется меньшим, то это укажет на наличие межвиткового замыкания в катушке. Катушки не подлежат ремонту, если имеют обрывы и замыкания.

Основными механическими повреждениями корпусов являются: срыв резьбы, забоины на посадочных местах крышек, повреждение шлицев винтов крепления полюсных наконечников, задиры на поверхности полюсных наконечников.

Сорванную или поврежденную резьбу восстанавливают нарезанием резьбы-ремонтного размера или постановкой дополнительной детали (ввертыша) с резьбой номинального размера. Забоины на посадочных местах крышек устраняют напильником. Полюсные наконечники, имеющие значительные задиры и вмятины, должны быть заменены. Незначительные задиры можно устранить растачиванием. При этом в собранном корпусе необходимо обеспечить требуемый радиальный зазор (0,25—0,65 мм) между якорем и полюсными наконечниками путем установки под последние прокладок из трансформаторного железа.

Для устранения дефектов обмоток возбуждения корпус генератора разбирают. Для этого снимают клеммы и отвертывают винты крепления полюсных наконечников, предварительно ослабив их с помощью пресс-отвертки (рис. 99). Катушки с отсыревшей и промасленной изоляцией просушивают в сушильном шкафу, а затем пропитывают изоляционным лаком. Поврежденную изоляцию катушек снимают и заменяют новой с последующей пропиткой лаком и сушкой в шкафу. Дефектную межвитковую и наружную изоляцию в обмотках катушек возбуждения стартеров заменяют на новую.

Ремонт крышек.

Ремонт включателей и реле стартеров.

Основными дефектами включателей и реле стартеров являются: повреждение изоляции и обрывы обмоток, обгорание, окисление и сваривание контактов. Повреждение изоляции и обрывы обмоток устанавливают при испытании с помощью контрольной лампы. Дефектную обмотку перематывают на специальном приспособлении. Состояние контактов выявляют при наружном осмотре. Сваренные контакты заменяют новыми. Обгоревшие и окислившиеся контакты зачищают мелкозернистой наждачной шкуркой. При значительном обгорании контактных болтов и диска их можкно повернуть на 180°.

Сборка генераторов и стартеров и их испытание.

После ремонта отдельных деталей и узлов осуществляют сборку генераторов и стартеров и их испытание в соответствии с техническими условиями. Перед испытанием генераторы рекомендуется обкатать на стенде в течение 3—5 мин при скорости вращения якоря 1500—2000 об/мин и нагрузке 10—14 А. Генераторы испытывают на стенде в режиме электродвигателя (генераторы постоянного тока), в генераторном режиме, а также на кратковременное повышение скорости вращения якоря. При испытании на режиме электродвигателя генератор питается от аккумуляторной батареи или от низковольтного агрегата постоянного тока.

Осуществляют проверку качества сборки и правильность электрических соединений. Якорь генератора должен бесшумно вращаться в установленном направлении. Вращение якоря в противоположную сторону указывает, что неправильно соединены обмотки возбуждения или щетки. Силу потребляемого тока измеряют после двух-, трехминутной работы генератора. Она должна соответствовать техническим условиям.

Превышение силы тока характеризует наличие следующих дефектов генератора: перекоса, заедания и задевания якоря за полюсные наконечники. Резкое увеличение силы потребляемого тока и числа оборотов якоря свидетельствует о плохом контакте или обрыве в цепи обмоток возбуждения.

При испытании на режиме генератора проверяют число оборотов якоря, при котором достигается номинальное напряжение генератора без нагрузки и с полной нагрузкой, а также работу генератора при кратковременном повышении скорости вращения якоря. Испытание проводят без аккумуляторных батарей при температуре генератора 15—25°С и нагрузке в соответствии с техническими условиями (10— 60 А для разных марок генератора). Генератор должен развивать номинальное напряжение 12,5 В (для генераторов переменного тока на зажимах выпрямителя) при работе без нагрузки и под нагрузкой. Скорость вращения якоря генератора должна плавно повышаться, и при достижении напряжения 12,5 В производят измерение числа оборотов.

Испытание генератора на максимальные обороты кратковременной работы проводят совместно с реле-регулятором при полной нагрузке и .при частоте вращения якоря 5500— 5700 об/мин (для генераторов переменного тока — 7500 об/мин) в течение 3 мин. При этом испытании не должны наблюдаться какие-либо нарушения нормальной работы генератора.

Допускается слабое искрение под небольшой частью щеток в виде отдельных точек.

У генераторов переменного тока выборочно проверяют температуру нагрева корпуса статора и контактных колец. При этом генератор работает с полной нагрузкой, а вал ротора вращается со скоростью 2000 об/мин. Замеры производят при установившейся температуре, т. е. когда ее повышение в точках замера составляет не более 1°С за 15 мин. Температура корпуса не должна превышать более чем на 40°С, а температура контактных колец — на 60°С температуру окружающего воздуха.

Стартеры испытывают на безотказность работы механизма включения, скорость вращения якоря, бесшумность работы и на силу потребляемого тока при холостом ходе. Выборочно осуществляют испытание на величину крутящего момента, создаваемого при полном торможении. Испытание осуществляют на тех же стендах, на которых испытывают генераторы. Стартер должен работать бесшумно. Наличие стуков и ненормальных шумов устанавливают прослушиванием. Механизм включения должен работать безотказно. Его работу проверяют путем пробного включения.

При стендовом испытании на полное торможение определяют величину силы тока и крутящий момент, развиваемый стартером, которые должны соответствовать техническим условиям.

При испытании на холостом ходу стартер подключают к аккумуляторной батарее на 1 мин. При этом тахометром определяют число оборотов якоря, а амперметром — силу тока. Они должны соответствовать данным технических условий.

Большая сила тока и малые обороты якоря указывают на наличие перекосов, заеданий и неравномерного зазора между якорем и полюсными наконечниками. Малая сила тока и малые обороты являются результатом слабого прижима щеток или плохих контактов в электрических соединениях стартеров. Чрезмерно большая сила тока и малое число оборотов якоря появляются в результате короткого замыкания в электрической цели стартера или неправильной установки щеток.

Генератор относится к составляющим энергообеспечения. Перечислим наиболее часто встречающиеся неисправности генератора и их основные причины.

Контрольная лампа горит после пуска двигателя, стрелка вольтметра находится в красной зоне в начале шкалы, после нажатия и отпускания педали дроссельной заслонки контрольная лампа гаснет и вольтметр показывает нормальнее напряжение. Основная причина: генератор не возбуждается на малой частоте вращения коленчатого вала двигателя из-за отпайки дополнительных резисторов в монтажном блоке.

Контрольная лампа горит при работе двигателя, стрелка вольтметра находится в красной зоне в начале шкалы или постепенно отклоняется в начало шкалы. Основные причины:

Контрольная лампа не горит при работе двигателя, стрелка вольтметра находится в красной зоне в начале шкалы или постепенно отклоняется в начало шкалы. Основные причины:

- отсутствие контакта между выводами регулятора напряжения и щеток;

- износ или зависание щеток;

- окисление контактных колец;

- повреждение регулятора напряжения;

- короткое замыкание в положительных вентилях;

- отпайка выводов обмотки возбуждения от контактных колец.

Стрелка вольтметра находится в красной зоне в конце шкалы при работе двигателя. Основная причина: поврежден регулятор напряжения.

Повышенная шумность при работе генератора. Основные причины:

1.2. Диагностирование генератора, реле-регулятора и конденсатора

Генератор можно диагностировать мотор-тестером (без снятия генератора с автомобиля), на специальном стенде (со снятием генератора с автомобиля), а также с помощью простейших контрольных средств — тестера и контрольной лампочки.

Диагностирование генератора мотор-тестером производится при частоте вращения коленчатого вала на холостом ходу по осциллограммам, позволяющим определить: состояние исправного генератора (рис. 1, а); обрыв фазной обмотки (рис. 1, б); межвитковое замыкание фазной обмотки (рис. 1, в); обрыв в цепи обмотки возбуждения (рис. 1, г).

На мотор-тестерах проверяются также: напряжение, развиваемое генератором на различных частотах вращения, пульсации напряжения (рис. 2); сила тока, вырабатываемого генератором. Проверки производятся как при включенных, так и при выключенных потребителях электроэнергии. Если измеренные величины не соответствуют требуемым значениям, они высвечиваются красным цветом.

Рис. 1. Вид осциллограмм выходного напряжения исправного генератора (а) и при его неисправностях (б–г)

Более простые способы, которыми можно проверить генератор и реле-регулятор с помощью тестера или контрольной лампочки: проверка обмоток на замыкание; проверка сопротивления на обмотках, пропускания тока в обоих направлениях (при проверке вентилей), напряжения, ограничиваемого реле-регулятором.

Рис. 2. Информация о работе генератора на экране дисплея мотор-тестера

Исправность конденсатора можно проверить мегомметром или тестером (на шкале 1…10 Ом). Если в конденсаторе нет обрыва, то в момент присоединения щупов прибора к выводам конденсатора стрелка должна сначала отклониться в сторону уменьшения сопротивления, а затем постепенно вернуться к нулю.

При эксплуатации и обслуживании генераторной установки переменного тока в целях предупреждения выхода генератора из строя необходимо соблюдать следующие меры предосторожности.

1.3. ТО генератора

В ТО‑1, ТО‑2 внешним осмотром проверяются:

- состояние электропроводки (крепление пучков проводов, отсутствие их провисания и потертостей);

- состояние и надежность крепления штекерных соединений;

- затяжка гаек на силовых выводах генератора и стартера;

- натяжение ремня привода генератора.

После каждых 60 тыс. км пробега при ТО-2 следует также продуть генератор сжатым воздухом для удаления пыли. Кроме того, при необходимости: проверить состояние щеточного узла, перемещение щеток в гнездах щеткодержателя (оно должно быть свободным, без заеданий), высоту щеток; подтянуть стяжные винты генератора и гайку крепления шкива.

2. ТО и диагностирование стартера

2.1. Общие положения

Стартер относится к системе энергопотребления. При пуске двигателя стартер должен преодолеть сопротивление вращению коленчатого вала и сообщить ему пусковую угловую скорость. Величина сопротивления вращению коленчатого вала зависит от литража двигателя, числа цилиндров, степени сжатия и частоты вращения коленчатого вала.

Пусковая частота вращения зависит от способа смесеобразования и скоростной характеристики системы зажигания в бензиновых двигателях.

Для того чтобы провернуть коленчатый вал, необходим пусковой момент Mпуск для преодоления момента сопротивления Мсопр, который представляет сумму момента сил трения Мтр, момента от сжатия воздуха в цилиндре двигателя Мсж и момента сил трения вспомогательных механизмов Мвс, приводимых в движение двигателем, т.е.

Момент сил трения зависит от числа цилиндров двигателя, литража и степени сжатия, температуры и кинематической вязкости масла: при температуре 0…5 °С он составляет примерно 60 % пускового момента, при температуре -12…-15 °С — достигает 80…90 %. При пуске холодного двигателя момент сопротивления может превысить в 2 раза рабочий момент и в 8–9 раз момент, необходимый для пуска прогретого двигателя.

Момент, необходимый для привода вспомогательных механизмов, зависит от типа двигателя (бензиновый или дизельный), поскольку для привода топливной аппаратуры дизеля требуются большие усилия.

Мощность стартера Pст, необходимая для пуска двигателя:

где nпуск — пусковая частота вращения коленчатого вала двигателя; Мпуск — пусковой момент двигателя, равный kVh (k — опытный коэффициент, зависящий от числа цилиндров и степени сжатия двигателя; Vh — литраж двигателя); ηп — КПД зубчатой передачи механизма привода.

Коэффициент k для четырехцилиндровых двигателей равен 3,5, а для шести- и восьмицилиндровых соответственно 4,0 и 4,2; для дизелей k = 5…9.

2.2. Неисправности стартера

К наиболее часто встречающимся неисправностям можно отнести следующие.

При включении стартера тяговое реле не срабатывает, якорь не вращается. Основные причины:

При включении стартера тяговое реле срабатывает, но якорь не срабатывает или вращается недостаточно интенсивно. Основные причины:

При включении стартера якорь вращается, а коленчатый вал двигателя не прокручивается. Основные причины:

- пробуксовка муфты свободного хода;

- поломка рычага выключения муфты или выскакивание его оси;

- поломка поводкового кольца муфты или буферной пружины;

- заедание или тугое перемещение привода на винтовой нарезке вала якоря стартера.

Повышенный шум стартера при вращении якоря. Основные причины:

- чрезмерный износ втулок подшипников или шеек вала якоря;

- ослабление крепления стартера;

- поломка крышки со стороны привода;

- ослабление крепления полюса в корпусе стартера (якорь задевает при вращении за полюс);

- повреждение зубьев шестерни привода или венца маховика двигателя.

Стартер не отключается после пуска двигателя. Основные причины:

- заедание рычага привода;

- заедание привода на валу якоря стартера или слипание контактов тягового реле;

- ослабление или поломка возвратных пружин муфты свободного хода либо тягового реле стартера;

- заедание якоря тягового реле;

- неисправность контактной части выключателя;

- поломка возвратной пружины выключателя зажигания.

2.3. Общая проверка стартера

Проверка стартера может производиться с помощью мотор-тестера. Для этого необходимо: заблокировать двигатель с целью предотвращения пуска (например, отсоединить электропитание от запорного электромагнитного клапана ТНВД); присоединить датчик тока на провод, соединяющий аккумуляторную батарею (АКБ) со стартером, включить стартер на 3…5 с, измерить ток и напряжение пуска и частоту вращения при пуске.

Пусковая частота вращения (Nмах) должна находиться в пределах 200…350 об/мин. Ток пуска должен соответствовать паспортному значению. Повышенный ток пуска свидетельствует о неисправности стартера.

Проверка эффективности работы стартера на контрольно-испытательном стенде для проверки электрооборудования автомобиля производится в режиме холостого хода и под нагрузкой в режиме полного торможения. Перед проверкой необходимо убедиться в отсутствии замыканий в обмотках стартера и проверить тяговое реле его включения.

На холостом ходу измеряют силу тока и частоту вращения якоря стартера, а в режиме полного торможения — величину потребляемой мощности при заданных значениях силы тока и напряжения.

Увеличение силы потребляемого тока с уменьшением указанного значения тормозного момента свидетельствует о неисправности в обмотках якоря или возбуждения. Падение тормозного момента и силы потребляемого тока ниже номинальных значений происходит из-за нарушения контактов во внутренних соединениях стартера или ослабления усилия прижима щеток к коллектору. Если при проведении испытаний якорь стартера проворачивается в момент заторможенного состояния шестерни, значит, происходит пробуксовка муфты свободного хода и она подлежит замене.

2.4. ТО стартера

Техническое обслуживание стартера заключается в периодической подтяжке (при ТО‑1) креплений проводов и очистке наружных поверхностей от загрязнений.

Принято считать, что генераторы и стартеры — из разряда узлов, которым не нужно обслуживание. Доля истины в этом есть. Ну какой автопроизводитель, тем более сейчас, будет пугать своего потенциального клиента еще одной строкой в перечне сервисных операций. Да и не нужно это автокомпаниям и людям, чьи машины еще на гарантии. Другое дело — реальная эксплуатация автомобилей с пробегом, вышедшим за пределы 100 000 км. Оказывается, ремонт этих узлов — популярная услуга, на которой в небольшом областном центре могут зарабатывать несколько структур с развитой сетью пунктов приема.

Оно нам надо? Да!

Как и по другим узлам и агрегатам автомобиля, по генератору и стартеру многие инженеры могли бы приписать себе вклад в их изобретение и модернизацию. Тем более что генератор в начале своей жизни вовсе не рассматривался как исключительно прерогатива автомобилей и в принципе транспортных средств. Известно лишь, что первые теоретические выкладки о появлении тока благодаря магнитному полю, сделанные английским физиком Фарадеем, были получены в 1830-х годах. И буквально спустя год по заказу физика Ампера был создан первый стационарный генератор.

Магнит в окружении катушек приходилось вращать вручную. Зато уже был предусмотрен выпрямитель, преобразовывающий переменный ток в постоянный. В это же время русский ученый Ленц предположил, что электромотор может работать как генератор, то есть вырабатывать ток, и доказал это на практике. Через полтора десятилетия конструкторы уже вовсю создавали генераторы, причем заменяя природные (так называемые постоянные) магниты искусственным электрическим аналогом.

В 70-х годах XIX века был сконструирован генератор, работающий по принципу самовозбуждения, когда ток шел не только потребителю, но и питал свои электромагниты. И тогда же на Венской выставке продемонстрировали генератор с приводом от ДВС, который передавал ток на потребитель, расположенный в километре от него. Именно с этого времени начался промышленный выпуск генераторов и электрификация производств.

Так вот стартер, впервые появившийся на Cadillac Model 30 образца 1912 года, объединял в себе еще и генератор. Вначале запускал мотор, после чего переходил в режим зарядки аккумулятора.

Но это продолжалось недолго. Через четыре года инженер Бендикс предложил внедрить в конструкцию обгонную муфту, разъединявшую после пуска шестеренку стартера и венец маховика и получившую впоследствии имя своего создателя — бендикс. Таким образом, коленвал двигателя переставал вращать запустивший его электромотор. Иными словами, стартер освободили от функции генератора. Выполнить же последний агрегат отдельным уже не составляло труда.

Чуть позже было изобретено электромагнитное реле, которое автоматически подводило шестерню стартера к маховику. А с 1920 годов началось массовое применение стартера. Что говорить о генераторе — без него ДВС уже не представлялся.

Принцип — неизменен!

Долгое время автопроизводители использовали генераторы постоянного тока. С середины 40-х годов начался постепенный переход на агрегаты переменного тока. Они были надежнее, вдвое-втрое компактнее и, как правило, мощнее. Сделать это позволило появление диодных выпрямителей (диодных мостов), преобразовывающих переменный ток в постоянный, который необходим аккумулятору и всей электросистеме автомобиля.

Но если не считать последних тенденций, то с тех пор, как генератор переменного тока и стартер получили конвейерную прописку, принципиально они не менялись. Стали меньше, изящнее — да. Приобрели для корпусов и отдельных деталей перспективные материалы — легкие сплавы и пластик. Наконец, были оптимизированы (без кардинального пересмотра) по внутреннему устройству. Тем не менее, как и век назад, суть работы обоих узлов не изменилась. Один вырабатывает ток, другой потребляет. Причем много, но кратко. Вот из чего состоит генератор.

Для того чтобы он начал работать, его ротор должен не только вращаться, но и получить с аккумулятора ток на свою обмотку. Ну а дальше в дело вступает эффект электромагнитной индукции. При этом, как говорилось ранее, диодный мост, или выпрямитель, преобразует переменный ток в постоянный. А реле-регулятор, или регулятор напряжения, следит за тем, чтобы напряжение в бортовой сети было в пределах 13,8–14,2 В (считается, что на современных автомобилях оно может быть повышено до 15,2 В).

Конструкция стартера выглядит несколько сложнее — потому что сверху расположено втягивающее реле.

Оно выполняет две функции. Во-первых, благодаря мощным контактам подает питание с аккумулятора на стартер. Во-вторых, через вилку, обгонную муфту (тот самый бендикс) и шестерню соединяет вал стартера с венцом маховика двигателя.

По конструкции ресурсно, но массово выходит из строя

— Теоретически ресурс генератора может быть равным полумиллиону километров. На практике это подтверждалось (и продолжает подтверждаться!) японскими автомобилями выпуска 90-х годов. Ходили, ходят, будут ходить! Агрегаты современных моделей лишены такого запаса прочности. Экономия на материалах, общее удешевление добралось и до них. Простой пример — уже было несколько обращений владельцев Hyundai Santa Fe. После 150 000 км рвалась резиновая муфта в шкиве, призванная смягчать ударные нагрузки на генератор.

В меньших габаритах стали выполнять подшипники вала ротора. На снимке внизу справа — передний и задний подшипник автомобилей из 90-х. Слева — моделей нынешнего столетия.

Ну а добивают подшипники сами владельцы или механики. Тем, что перетягивают ремень. Делают это либо по неопытности, либо используя некачественный ремень. При нормальной затяжке он проскальзывает, начиная передавать момент только при откровенной перетяжке.

Электрическая часть в целом надежна, однако у некоторых автопроизводителей — со своими нюансами. К примеру, у Nissan Cefiro и Cube, на тойотовских моторах серий AZ и GR, на Honda после 2003 года выпуска слабый диодный мост, который легко выходит из строя в следующей ситуации. При прикуривании не просто кинули клеммы на аккумулятор машины-донора — еще и завели ее двигатель.

Иногда на Mitsubishi регулятор напряжения отказывает всего лишь из-за износа щеток. Гораздо чаще — от попадания влаги.

Помимо этого реле-регулятор приканчивает переполюсовка проводов на клеммах АКБ или мойка моторного отсека под давлением. И диодный мост способен выйти из строя от аналогичных воздействий.

Еще один элемент в группе риска — коллекторные (токосъемные) кольца. Они выходят из строя в том случае, когда при замене щеток выбирают некачественные детали. Либо от попадания на них масла.

Кстати, часто владельцы, услышав непривычный шум из-под капота, полагают, что его издает помпа или компрессор кондиционера. Обращаются не по адресу. Либо не обращают внимания. И запускают проблему вплоть до разрушения статора. Хотя решить ее можно было в самом начале.

Разумеется, износ втулок приводит к биению вала и плохому контакту шестерни стартера с венцом маховика. Ниже на снимке целая шестерня и изношенная. Представляете, что она творит с маховиком (на фото справа — зубья его венца уже несколько изношены)? А это демонтаж коробки и совсем иная плата за восстановление.

Подобное встречается и на свежих корейских автомобилях. Поэтому рекомендуем делать профилактику — примерно на 100 000 км смазывать втулки.

Еще один характерный пример — на стартерах линейки ZZ, где узел расположен перед двигателем, ресурс бендикса порядка 200 000 км. В то время как раньше он достигал того же полумиллиона км. На многих Toyota и Lexus последних поколений с двигателями AZ, MZ, UR и прочими планетарный редуктор выполнен из пластмассы. В идеальных условиях он вполне надежен. Но если зимой залито масло не по сезону, если в редукторе со временем скопилась грязь с влагой, то сворачивает шестерни легко.

Пострадать могут даже металлические. Был случай, когда на Fiat Ducato редуктор попросту лопнул.

К слову, герметизация стартера оставляет желать лучшего. Любители бездорожья после поездок снимают узлы и сушат их. В противном случае внутренности агрегата буквально сгнивают. Периодическая езда по глубоким лужам на легковушках со временем тоже может привести к подобному результату. А попадающие в стартер антифриз и масло (нередко такое встречается на BMW) разъедают защитный лак обмотки, отчего она сгорает. На автомобилях с механической коробкой в стартер задувает частицы изношенного феродо от сцепления. Прежде всего оно оседает на вал и выводит из строя его втулки и бендикс. Хотя страдает от этой пыли и втягивающее.

Когда же бендикс не выходит из зацепления, обмотку якоря буквально вытягивает наружу.

В ремонт стартеры везут круглогодично — наша среда для них агрессивна. Даже стоянка в сыром гараже и та сказывается на ресурсе. Маршрутчики с ремонтами едут раз в год. Значительно меньше, чем в среднем, стартер живет у курьеров. Пробеги большие, а поездки короткие, со множеством остановок и пусков.

Но больше обращений, конечно же, в морозы — сказываются низкотемпературные старты. Повторюсь, к поломкам приводит густое моторное масло. Ресурс снижает использование сигнализации с автозапуском. Тем, кто заводит двигатели вручную, надо знать, что допускается сделать три–пять попыток по несколько секунд с перерывами между ними в две–три минуты. Для того, чтобы стартер остыл. Иначе сгорит, такое происходит часто. На автомобилях последних лет у него стоит защита, выключающая при перегреве. Однако приезжал как-то новый Renault еще на гарантии — стартер вышел из строя, несмотря на такую функцию.

Но даже если человек разбирается в устройстве узлов и готов паять, ему необходимо оборудование.

Скажем, контактная сварка, прессы. После установки коллекторных колец их необходимо проточить, что делается на токарном станке. Это выравнивает их биение, из-за которого (от отсутствия нормального контакта со щетками) горят и они, и регулятор напряжения.

В конце концов, после ремонта мы проверяем агрегаты, для чего нужен пусть и небольшой, но стенд.

Тем более что стоимость ремонта невысокая и длится он недолго. Это не двигатель с коробкой перебрать. К примеру, восстановление генератора у нас в пределах 1300–2700 рублей и час времени. Разве что у того же Santa Fe обмотка вклеивается и центрируется герметиком — плюс 600 рублей и сутки на сушку.

Доброго времени суток!)

Так как работаю авто электриком и часто сталкиваюсь с ремонтом стартера и генератора хотел бы поделится накопившемся небольшим багажом знаний за несколько лет)

Примерно 50 % поломок стартера и генератора происходят по причине не правильной эксплуатации и не своевременного обслуживания.

Один из самых ярких примеров поломок по вине владельца, это проверка зарядки путем снятия клемы с аккумулятора, хотя мало кто знает, что это может привести к таким серьезным последствиям как, выход из стоя генератора (как правило "горит" диодный мост), или же выход из строя многих элементов электро оборудования таких как: лампы освещения и индикации, магнитола, доп. оборудование и блоки управления автомобиля. Почему? В тот момент когда вы сняли клему с аккумулятора в сети происходит не малый скачек напряжения, порой он может доходить до 25V, что и влечет за собой такие последствия.

Так же частая ошибка при запуске автомобиля с "толкача" — газовать, якобы для того чтобы зарядить АКБ, этого делать тоже нельзя, потому что генератор будет работать в пиковом режиме и может выйти из строя. Лучше подождать 15 минут и дать машине поработать на холостых оборотах.

"Прикуривать" другую машину тоже опасно, у автомобиля который вы прикуриваете может быть намного мощьнее АКБ и стартер, этого ваш генератор может не пережить, а бывали случаи что АКБ был и вовсе замкнут. Очень важно вовремя менять подшипники. Зачастую когда розлетается или приклинивает подшипник, спасти генератор очень трудно.

Симптомы и возможные поломки:

Не стоит сразу снимать генератор когда пропала зарядка, как правило 30% таких поломок не в генераторе а в его цепи, для начала нужно проверить их целостность и приходит ли к генератору все что ему нужно для работы.

Основные поломки и их симптомы:

1.Плохая зарядка — выход из строя пары диодов в генераторе; потери напряжения в силовой цепи; плохой контакт соединений в генераторе;

2. Моргание лампы зарядки — износ щеточного узла; износ коллектора на якоре;

3. Лампа зарядки постоянно горит в пол накала — выход из строя одного или нескольких сигнальных диодов; поломка реле регулятора напряжения;

4. Лампа зарядки вообще не загорается — обрыв цепи возбуждения генератора; поломка щеточного узла; износ коллектора; обрыв в обмотке якоря.

Что касаемо стартера то он не сильно прихотлив, но все же нюансы тоже есть. Почему он может сломатся ?

Некоторые владельцы могут забыть выключить передачу, выжать сцепление и приэтом заводить машину (естественно она поедет — на стартере))))), после нескольких таких попыток нужен будет ремонт, а бывали случаи когда разбирая стартер высыпал с него угольки и куски горевшего якоря и обмоток, это результат того что хозяин решил доехать до заправки на стартере, расстояние поездки было примерно 40 метров после чего стартер ушел в металолом.

Если есть неисправность замка зажигания ( не откидывается ключ с положения "СТАРТ" ) то таким образом стартер тоже очень быстро можно угрохать. В этом случае когда вы запустили двигатель, а ключ не откинуло на свое положение стартер все еще находится в зацеплении с маховиком (по специфическому звуку можно определить). Не смотря на то что нюансов в эксплуатации стартера поменьше чем в генераторе ломается он как правило чаще, это обусловлено сравнительно небольшим ресурсом работоспособности. Как правило самые живучие стартера попадаются на немцах, японцах и французах но бывают и исключения )))))

Основные поломки и их симптомы:

1. Туго крутит — износ втулок или подшипников в стартере; плохой контакт силовой цепи; плохой контакт масс и плюсов в стартере; износ щеточного узла;

2. Туго крутит но только на прогретом двигателе — износ втулок.

3. Не срабатывает втягивающее устройство — обрыв цепи управления; износ щеточного узла; поломка втягивающего устройства; плохой контакт масс и плюсов в стартере;

4. Втягивающее срабатывает но стартер не крутит — Плохой контакт силовой цепи; износ щеточного узла; поломка втягивающего устройства (пригорели пятаки), плохой контакт масс и плюсов в стартере;

Это только не большая и обобщенная часть поломок которые часто возникают, но бывают случаи неординарные с которыми приходится немного повозится. Как стартер так так и генератор очень ремонто способны по этому не спешите покупать новый, потому что намного дешевле их отремонтировать)))))

Немного позже я выложу видео с подробным описанием о диагностике и ремонте стартера, генератора.

Всем удачи !))))

Читайте также: