Ремонт двигателя москвич 412

Пол года назад на Москвиче 412 уже производилась замена прокладки ГБЦ. Причина пробитой прокладки была из-за некачественной охлаждающей жидкости. Дешевый кислотный антифриз разъел прокладку и алюминий головки. Головку двигателя восстановили (поварили, отшлифовали) и установили на блок.

Владелец авто приехал после пробега 3 000 км опять с той же проблемой. И опять слили с двигателя очень вонючий антифриз. Последствия использования некачественного антифриза будет показано в нашем фотоотчете. В этот раз уже залили качественный антифриз фирмы HEPU (объем системы охлаждения 10,3 л), а также снова поменяли прокладку головки блока, а заодно и клапанной крышки Москвича 412.

Прокладки под ГБЦ и клапанную крышку

Прокладка под ГБЦ

| Производитель | Артикул | Средняя цена, руб. |

| Оригинал | ||

| MOSKVICH | 412-1003020 | 528 |

| Аналоги | ||

| TRIALLI | GZ1012020 | 434 |

Прокладка клапанной крышки

| Производитель | Артикул | Средняя цена, руб. |

| Оригинал | ||

| MOSKVICH | 412-1003270 | 107 |

| Аналоги | ||

| TRIALLI | GZ1017021 | 1217 |

| MASTER SPORT | 412100327001PCSMS | 312 |

Необходимые для работы инструменты

- Ключи на 8мм, 10мм, 12мм, 13мм и 19мм;

- Домкрат;

- Отвертки "+" и "-";

- Шестигранник на 12мм;

- Емкость для охлаждающей жидкости;

- Герметик REINZOSIL +300 Victor Reinz;

- Корректор канцелярский;

- Щупы регулировочные FORCE 61802.

Процесс замены прокладки ГБЦ

- Отсоединяем все провода, тяги, тросики.

- Сливаем охлаждающую жидкость.

- Отсоединяем патрубки системы охлаждения.

- Снимаем клапанную крышку.

- Выставляем двигатель по меткам.

- Снимаем звезду распредвала.

- Откручиваем гайки крепления ГБЦ.

- Снимаем ГБЦ.

- Очищаем посадочные поверхности.

- Устанавливаем новую прокладку.

- Устанавливаем ГБЦ.

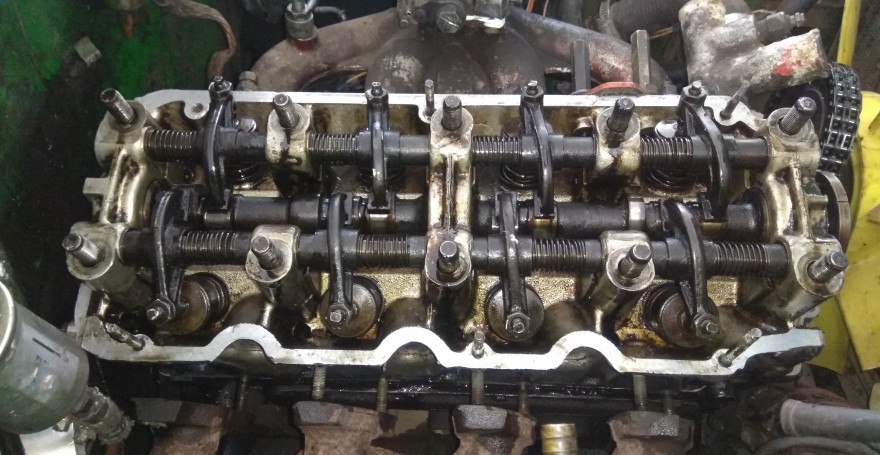

- Регулируем клапана.

- Подключаем все отключенное ранее.

- Заливаем охлаждающую жидкость.

- Заводим и прогреваем двигатель.

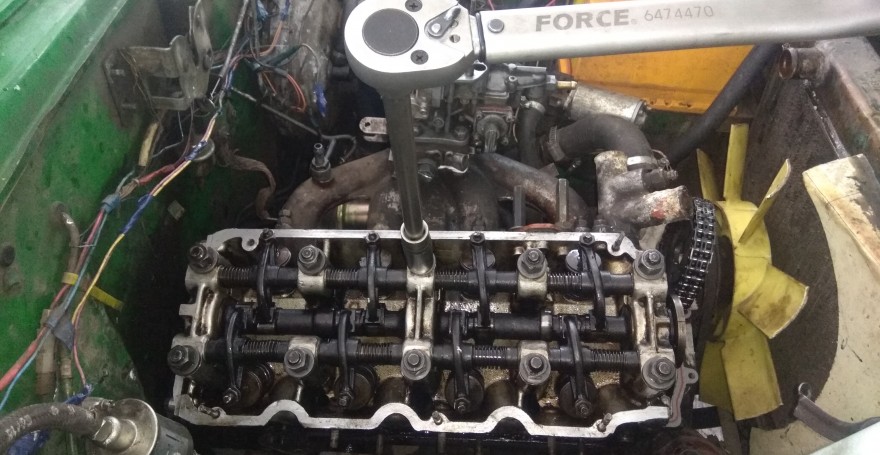

Начинаем процесс замены прокладки ГБЦ на автомобиле Москвич-412.

Первым делом ключом на 10мм откручиваем минусовую клемму АКБ.

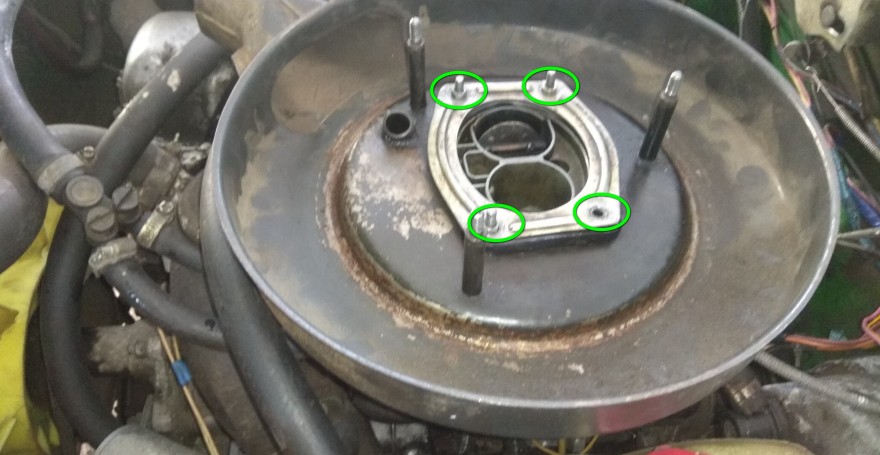

Откручиваем три гайки верхней крышки корпуса воздушного фильтра.

Ключом на 8мм откручиваем четыре гайки крепления корпуса воздушного фильтра к карбюратору.

Снимаем корпус фильтра отсоединив две шлангочки.

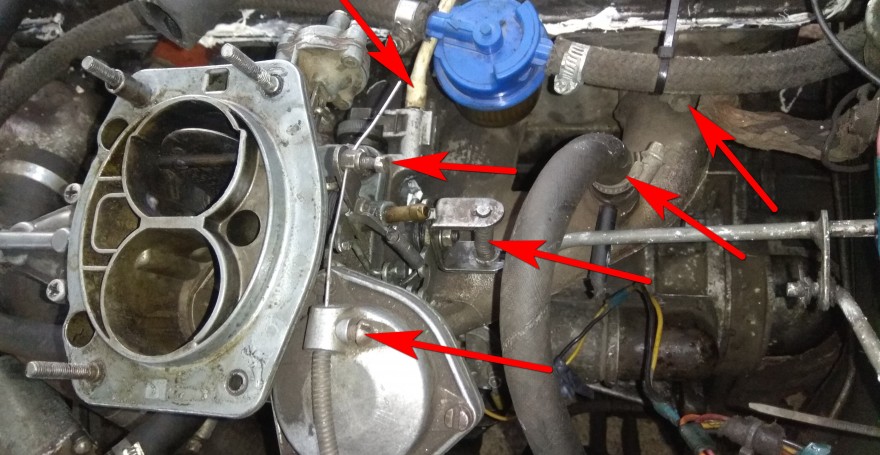

Теперь отсоединяем от карбюратора шланг вакуумного корректора, трос подсоса и тягу акселератора. Отсоединяем от впускного коллектора шланг вакуумного насоса и провод массы двигателя.

С другой стороны карбюратора отсоединяем шланг подачи топлива и две шланги подачи газа с редуктора.

На тройнике водяного охлаждения отсоединяем провод с датчика температуры двигателя.

Откручиваем пробку радиатора чтобы развакуумировать систему охлаждения.

Откручиваем нижний патрубок радиатора.

И сливаем с радиатора охлаждающую жидкость подставив снизу емкость.

Теперь можем отсоединять патрубки системы охлаждения от ГБЦ.

Отсоединяем патрубок охлаждения впускного коллектора.

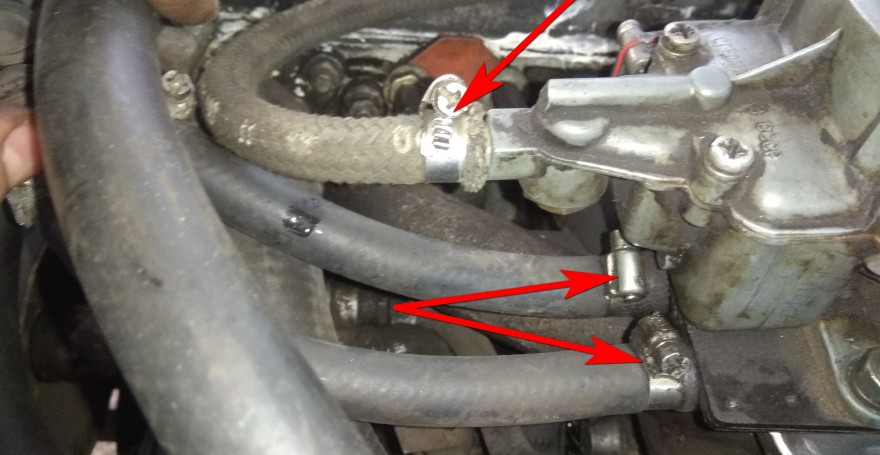

Газовый редуктор находится под капотом справа и шланги идут поверх двигателя в левую часть подкапотного пространства. Поэтому отсоединяем шланги от редуктора и отводим их в сторону, чтобы не мешали нам.

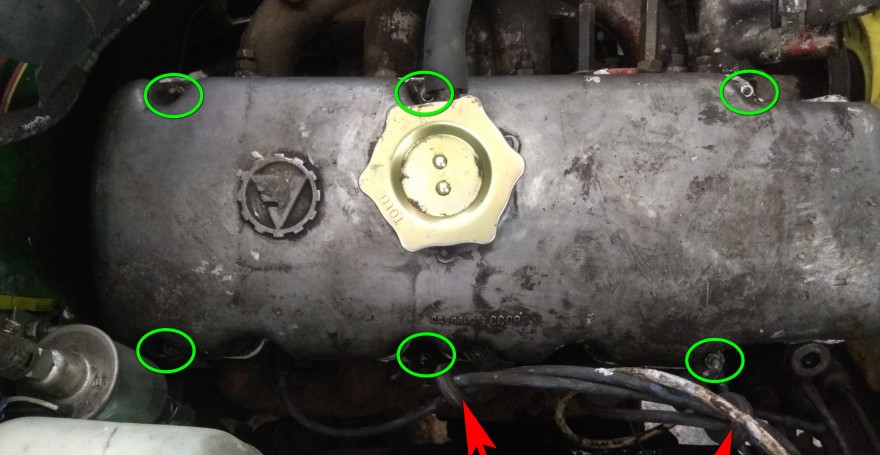

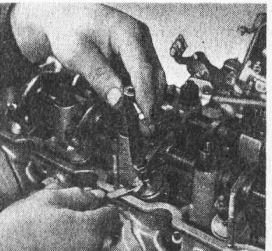

Снимаем со свечей высоковольтные провода. Поддержки проводов прикручиваются гайками к клапанной крышке. Поэтому сразу же откручиваем и все остальные гайки крепления клапанной крышки. Используем ключ на 10мм.

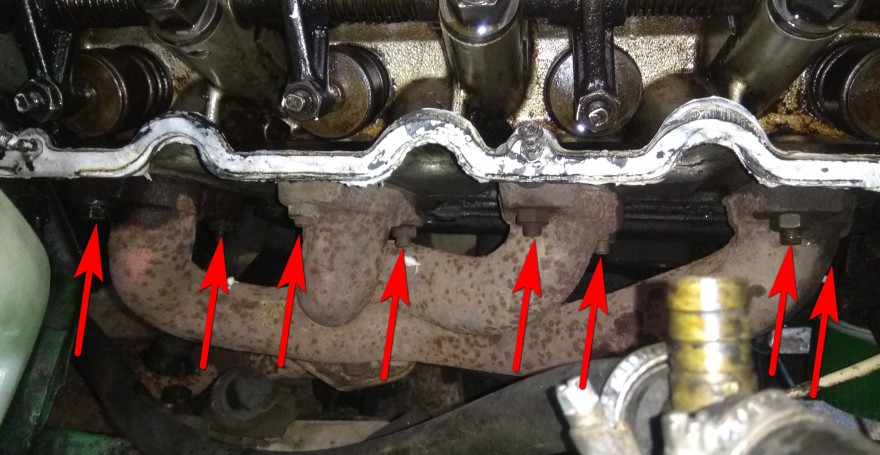

Ключом на 13мм откручиваем гайки крепления выпускного коллектора.

Также нам необходимо слить охлаждающую жидкость с блока двигателя, чтобы при снятии ГБЦ она не попала в масло. Для этого на блоке установлен кран. У нас вместо крана одета шланга с заглушкой. Снимаем шланг и сливаем охлаждающую жидкость в подставленную снизу емкость.

Прокручиваем двигатель за вентилятор охлаждения по часовой стрелке до совпадения меток.

На шкиве коленвала есть небольшая насечка, которая должна совпасть со штырьком на блоке двигателя.

На распредвале метка совпадает с выступом на головке двигателя.

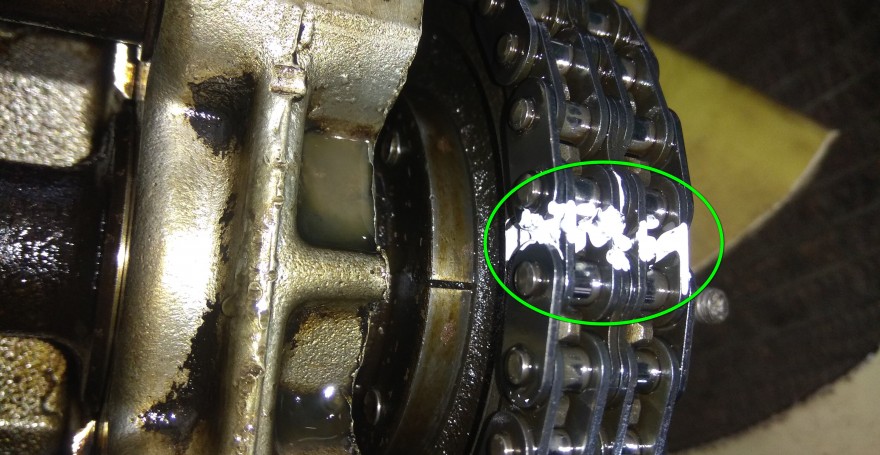

Нам теперь необходимо корректором нарисовать свою метку на звезде распредвала и цепи. Чтобы при снятии звезды вернуть ее на свое место.

Ключом на 10мм откручиваем семь болтов крепления передней крышки ГБЦ.

Теперь отверткой нужно отогнуть уголки фиксирующих пластин и открутить четыре болта крепления звезды распредвала. Используем ключ на 10мм.

Ключом на 19мм откручиваем 10 гаек крепления ГБЦ.

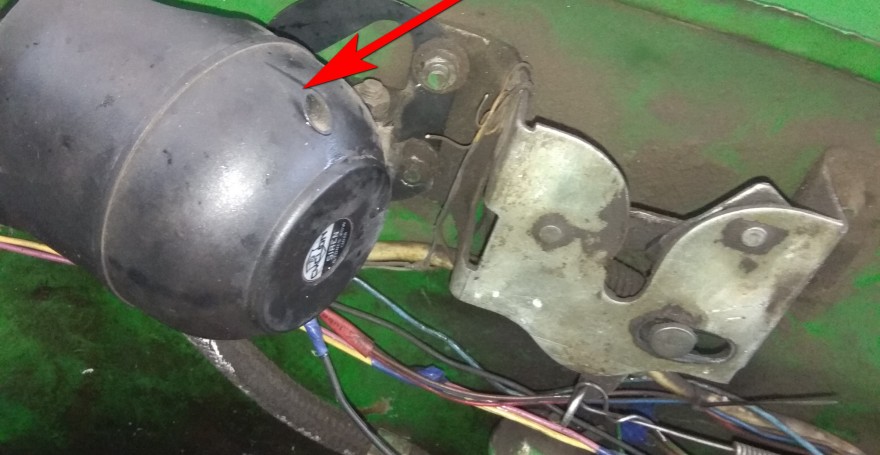

Также перед снятием ГБЦ нам понадобилось открутить сирену сигнализации. Она прикручена двумя болтами к замку капота.

И еще мы сняли и отвели в сторону бачок омывателя и рядом был прикручен топливный насос.

Теперь чтобы снять головку двигателя нам необходимо подставить домкрат под коробку передач и приподнять вверх двигатель с коробкой. Двигатель немного выровняется и мы с легкостью сможем снять ГБЦ.

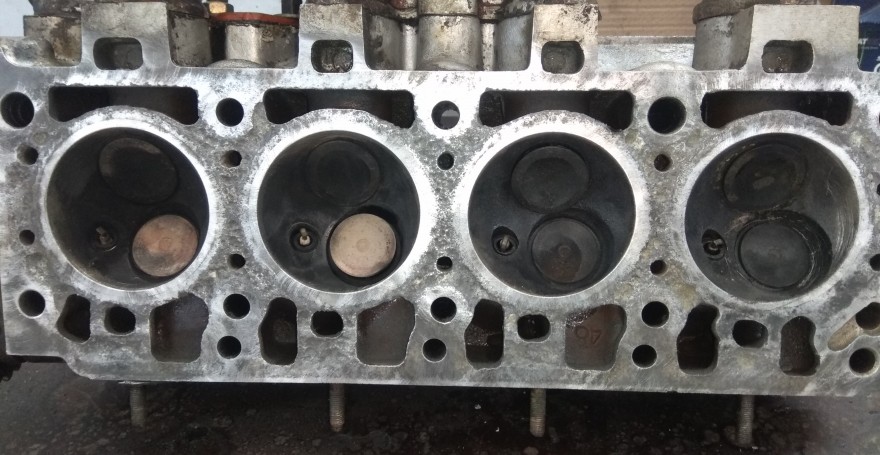

Снимаем головку блока цилиндров.

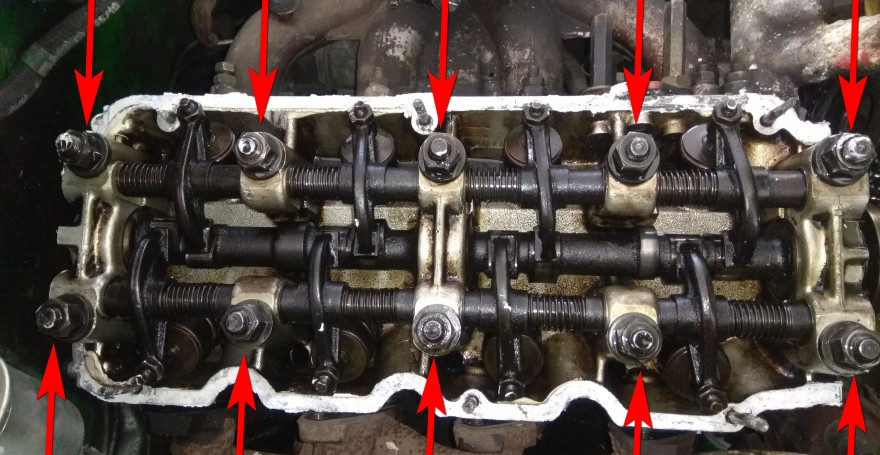

На фото видим состояние головки. Алюминий разъело некачественным антифризом. Если присмотреться то видно довольно глубокие прогнившие дыры.

При осмотре головы было обнаружено, что прокладку пробило в четвертый цилиндр. Цилиндр был весь мокрый, а место пропуска темное, указано на фото.

Вот состояние прокладки от некачественной охлаждающей жидкости. Прокладки хватило на пробег в 3 000км.

Очищаем ГБЦ. Осматриваем на предмет кривизны головки. Осматриваем прогнивания вокруг цилиндров. По кругу цилиндров прогнивших мест не было, поэтому было принято решение ГБЦ устанавливать так, без сварки и шлифовки.

Очищаем и обезжириваем блок двигателя.

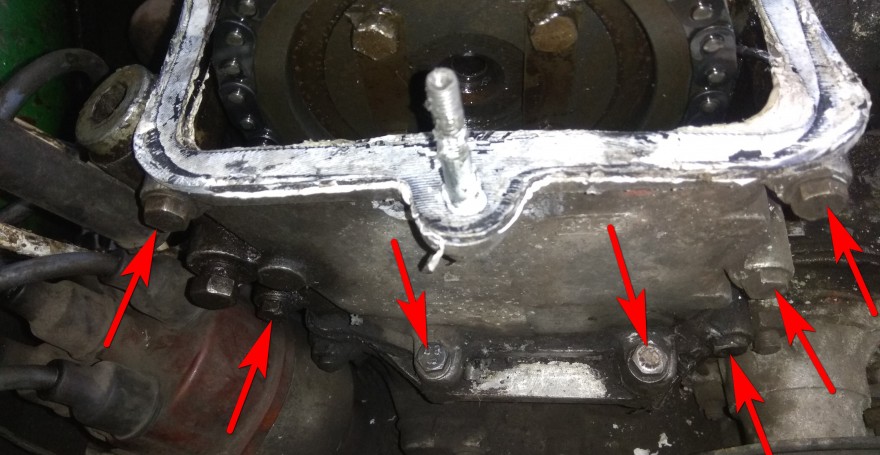

Устанавливаем новую прокладку ГБЦ. Так как крышка цепи прикручивается всего двумя болтами к блоку мы рекомендуем промазать герметиком прокладку ГБЦ снизу в указанном на фото месте.

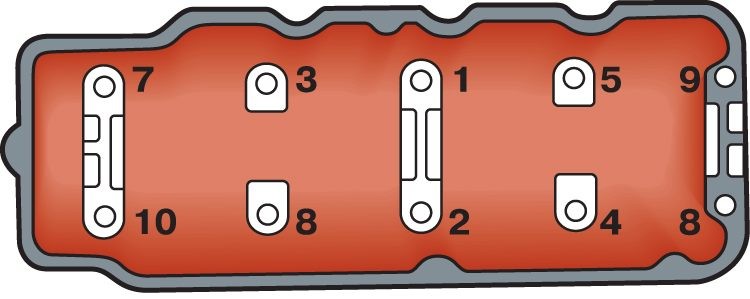

Затягиваем гайки крепления ГБЦ. Порядок затяжки и моменты затяжки гаек будут указаны на следующем рисунке.

Затягиваем гайки в такой последовательности как указано на рисунке. В книге указано что необходимо окончательную затяжку гаек крепления ГБЦ производить с усилием 90-100 Н•м. Мы же рекомендуем обтягивать ГБЦ в три захода: 1. Тянем гайки ГБЦ с усилием 50 Н•м. Ждем минут 20-30. 2.Тянем гайки ГБЦ с усилием 75 Н•м. Ждем минут 40-60. 3.Тянем гайки ГБЦ с усилием 100 Н•м.

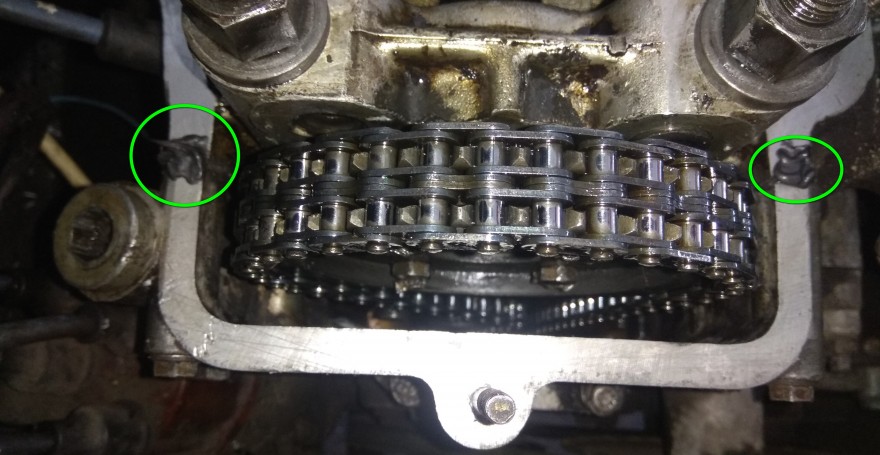

Устанавливаем на место звезду распредвала с одетой на нее цепью.

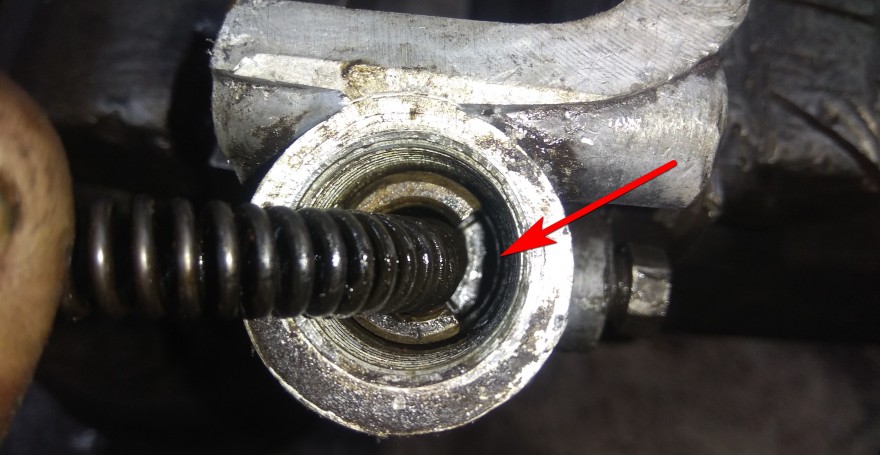

Далее, пока передняя крышка ГБЦ снята, нам необходимо зарядить натяжитель цепи. Для этого шестиграником на 12мм откручиваем пробку натяжной пружины.

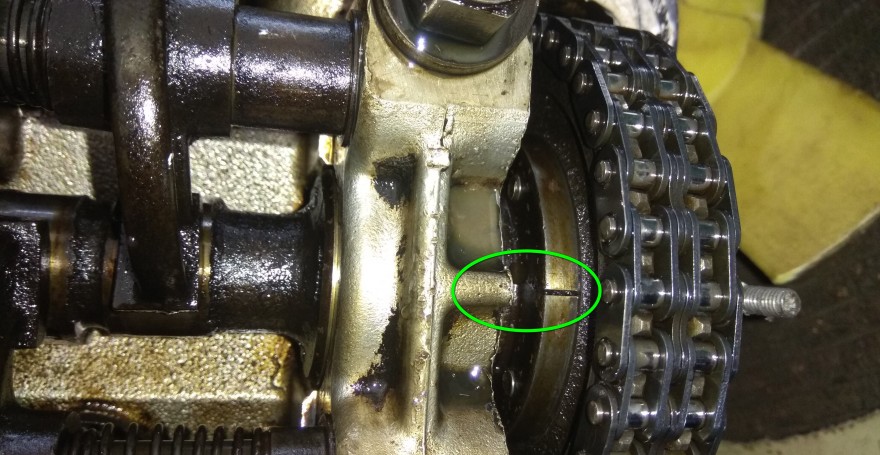

Ключом на 12мм приоткручиваем фиксирующий болт натяжителя.

Снизу вдавливаем натяжитель и зажимаем фиксирующий болт. Обращаем внимание, что болт должен упираться в специальную пластину, указанную стрелкой. Если сильно выкрутить болт, то пластина сместиться и зафиксировать натяжитель не получиться. После фиксации натяжителя в заряженном состоянии закручиваем снятую пробку пружины.

Очищаем, обезжириваем и промазываем герметиком переднюю крышку ГБЦ.

Устанавливаем её на место. Затягиваем все болты крепления.

Далее немного приоткручиваем фиксирующий болт натяжителя цепи. Натяжитель за счет пружины выскочит и натянет цепь. Нужно немного прокрутить двигатель(за вентилятор) по часовой стрелке для смещения ослабления цепи к натяжителю. И зажать фиксирующий болт натяжителя цепи.

Устанавливаем и прикручиваем выпускной коллектор.

Проверяем зазоры клапанов и при необходимости их подрегулирываем.

Перед установкой прокладки клапанной крышки необходимо промазать герметиком стык гбц и передней крышки.

Устанавливаем клапанную крышку. Собираем все открученное ранее в обратном порядке.

Заливаем охлаждающую жидкость. Запускаем двигатель. Прогреваем его и проверяем его.

Приветствую всех господа, очень долго хотел я сделать эту большую запись, но не было времени. Запись будет о том, чего же я наделал за это лето, а именно — наконец то откапиталил свой стучащий мотор.

Напомню, что зимой после покатушек узам застучал в районе второго цилиндра. Как выяснилось после разборки, виной тому был провернутый вкладыш.

Весной скинул голову, после нажатия на второй поршень, он провалился вниз на пару миллиметров. Тут все прояснилось, и машину поставил на прикол до лета, готовясь финансово и мысленно к грядущей капиталке.

Закончил учебу, все дела, в августе я был свободен, наконец то начал этот процесс, двигатель был снят и разобран.

После, осмотрев все детали, приступил к процессу просирания финансов на запчасти, поршневую решил брать новую, т.к. на гильзах была ощутимая ступенька, шатуны взял со старого мотора, благо не успел их сдать на металл

Ну и собсна по финансам это дело вышло так:

1600 рубликов шлифовка коленвала под 0,25

900 комплект вкладышей

1500 новая поршневая (гильзы, поршня, пальцы) — с ней я лоханулся, долго не мог понять чем различаются поршня под 76 и 92, обьездил пару продавцов на авито, в магазине цена на 92ой была в районе 3 килорублей, в общем на авито в челябинске в тот момент все поршневые в продаже были под дефорс, в общем плюнул и взял под 76ой (в дальнейшем думаю просто голову на миллиметра полтора фрезернуть шоб со степенью сжатия все было ок)

600 рублей кольца забылкакойпроизводитель

250 передний и задний сальники кв

150 ремонтные упорные полукольца кв— с ними кстати прикол, при снятии крышки картера одно из старх полуколец обнаружилось на сеточке маслоприемника, получается я ездил с одним кольцом, на картере была нехилая выработка от кв, думал что блок на выброс, но сосед заинтересовавшись этим, даже привез посмотреть на это нашего местного моториста, вынесшего вердикт — все нормально, только рашпилем срезать тонкие полоски металла, образовавшиеся по краям постели)

+ лукойл минералка и фильтр на обкатку ( масло дешевое потому что боялся что побежит где-нибудь)

1000 ключ-трещетка на полдюйма, без него бы процесс был раза в два длиннее

ну и один рулевой наконечник за 250 и сигнализатор стопсигнала от пазика (50р), кстати был бракованный

Мелочь вроде прокладок и герметика у меня уже была можно сказать даже в избытке, прокладка крышки картера новая тоже имелась

Ну и потихоньку все это дело за два дня собрал, вроде без эксцессов, благо командовал мною дедушка, здоровья ему побольше)

Ну дальше не особо интересно, закинули блок под капот, поставил сцепление ( следующим летом буду менять с корзиной, скоро умрут), промудохался с коробкой, т.к. ямы не было, но все равно все поставил

Затем поставил головку, по уму натянул цепь (в прошлый раз одна сторона нехило болталась).

Поставил радиатор, кстати запаянный, залил воду на первое время (мало ли откуда потечет), ну и приступил к процессу запуска, с первого раза естественно не завел (провода на трамблере перепутал, лол)

Поменял провода местами, и двигатель завелся с полоборота, чему я был несказанно рад.

С мотором на это все, обкатываю потихоньку, не кручу больше 3х тыщ оборотов, кстати разница со старым есть— тяги добавилось, с низов даже на малых оборотов машина идет буксом

Покатавшись пару дней, решил поехать к карбюраторщику, машина дергалась на малых оборотах и меня это не устраивало. Еще хотел поставить карбюратор 2106 с механическим приводом второй заслонки, т.к. у меня стоял 2105, его для москвича слишком мало. Карбюраторщик полностью перебрал привезенный карбюратор, но работать нормально машина с ним отказалась, регулировкам он не поддавался, ну и пригодился последний лежавший в запасе озон 2107, его тоже перебрали, поставили и настроили, ехать машинка стала немного веселее

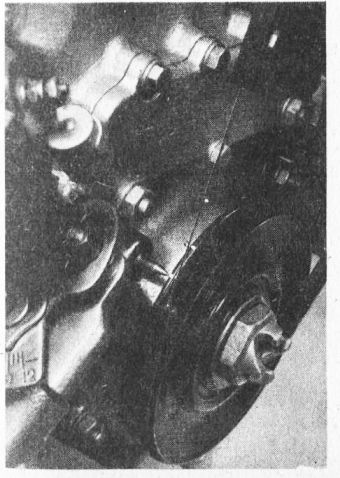

Покатался я пару дней, вскрылась еще проблема— родной генератор не выдавал адекватное напряжение, на холостых цешка показывала 11,7-11,9 вольт, такое никуда не годится. Ну и решил я оставшиеся деньги потратить на генератор ваз 2112 на 80А, давно думал о нем, и тут он подвернулся у моего друга.

Поставил я его за пару часов, дополнительно пришлось купить шкив от 2108 карбюраторной, т.к. на 2112 стоит шкив поликлин. Самое сложное в этом деле было подобрать зазор шайбами, чтоб ремень не перекосило, с третьего раза я попал, конструкция вроде держится (Вру, километров через 500 на трассе лопнул болт верхнего крепления, т.к. подходящей длины я не нашел и планка натяжителя стоит не ровно, сейчас болт ищется)

С этим генератором все работает замечательно, на холостых со светом и печкой напряжение в сети в районе 13,5в, все отлично, аккумулятор каждые пару дней подзаряжать уже не надо.

Ну и напоследок перебрал рулевые наконечники, поменял одну верхнюю шаровую (просто было нечего делать).

Сейчас снова учеба, машина ждет меня в родном поселке, который посещаю я пару раз в месяц.

Капитальный ремонт двигателя Москвича-412

Текущий ремонт двигателя целесообразно производить в тех случаях, когда износ гильз цилиндров и шеек коленчатого вала не достиг предельно допустимых значений. Во всех других случаях восстановить первоначальные показатели двигателя можно только путем проведения капитального ремонта: расточки или замены гильз цилиндров, перешлифовки шеек коленчатого вала, замены поршневых колец поршней, вкладышей и т. п.

В процессе капитального ремонта восстанавливают до номинальных значений посадки во всех соединениях, кроме того, выполняют и большинство работ, обычно производящихся при текущем ремонте. При капитальном ремонте двигатель полностью разбирают, детали моют и очищают от смолистых отложений и нагара. Моют детали в ванне или в моечных машинах с применением 3—5%-ного раствора каустической соды, который предварительно подогревают. При этом следует иметь в виду, что детали из алюминия и цинкового сплава нельзя мыть в щелочном растворе, так как алюминий и цинк вступают в реакцию со щелочью, и детали разрушаются. Их моют керосином, горячей водой и раствором кальцинированной соды. Вымытые и протертые детали подвергают контролю и сортировке на годные, требующие ремонта и негодные. Негодные детали заменяют новыми или отремонтированными; детали, требующие ремонта, направляют в соответствующие цехр и участки для ремонта. Из годных, отремонтированных и новых деталей на участке сборки комплектуют двигатели.

Ниже описаны способы восстановления необходимых посадок в сопряженных деталях при капитальном ремонте двигателя.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Ремонт блока цилиндров. Блок цилиндров двигателя изготовляется из алюминиевого сплава, имеет сменные мокрые гильзы цилиндров и не имеет в своем теле никаких изнашиваемых опорных втулок. Ремонт блока цилиндров заключается только в тщательной очистке и промывке от смолистых отложений нижней части, в промывке масляных каналов, в очистке рубашки охлаждения от накипи и в проверке геометрии постелей под вкладыши коренных подшипников.

Ремонт гильз цилиндров. Для определения степени износа гильз цилиндров необходимо замерить поссаметром с индикаторной головкой диаметры в нескольких поясах на расстоянии 10— 125 мм от верхнего торца и в двух взаимно перпендикулярных направлениях, соответствующих плоскости качания шатуна и оси коленчатого вала. Если разница в замерах диаметров на указанной длине будет более 0,07 мм, то гильза нуждается в расточке с последующим шлифованием и окончательной доводкой чистоты поверхности, зеркала хонинг-процессом.

Ремонтная расточка гильзы цилиндра производится под специальные ремонтные поршни и кольца, имеющие увеличение против номинального размера на 0,5 и 1 мм. В случае если гильза имеет износы меньше предельных и не подвергается ремонтной расточке, то при применении новых поршней и поршневых колец необходимо зачистить шабером уступ, получающийся в верхней части зеркала гильзы, где не работает первое поршневое кольцо. При этом не следует снимать металл с зеркала гильзы ниже уступа там, где работает первое поршневое кольцо.

Технологические процессы ремонта гильз цилиндра двигателя модели 412 практически не отличаются от аналогичных процессов ремонта гильз других автомобильных и тракторных двигателей, но при этом нужно учесть следующие особенности гильз двигателя модели 412:

— максимально допустимое увеличение диаметра гильзы при ремонте может быть не более 1 мм и предусматривается выпуском ремонтных поршней. Практически такое увеличение обеспечивает при нормальных условиях эксплуатации возможность двукратного капитального ремонта;

— обработка зеркала гильзы цилиндра после ремонта должна удовлетворять следующим требованиям: овальность и конусность на длине 10—125 мм от верхнего торца должна быть не более 0,015 мм и наибольший размер конуса может быть допущен только в нижней части гильзы;

— поршни с ремонтным увеличением изготавливают с допуском 0,05 мм на размер юбки, но без разбивки на группы через 0,01 мм, а зазор между цилиндром и поршнем должен быть в пределах 0,06—0,08 мм. -Поэтому при ремонтной расточке гильз необходимо подгонять размер диаметра гильзы по имеющемуся поршню так, чтобы зазор между гильзой и поршнем был в указанных пределах, но поршни в одном двигателе должны быть одного ремонтного увеличения (+0,5 мм для первого ремонта и +1 мм для второго);

— после ремонта гильзы цилиндра поверхность зеркала должна быть тщательно промыта щеткой, смоченной в мыльном растворе, и протерта сухой чистой тряпкой. Нужно иметь в виду, что промывка зеркала гильзы бензином и керосином не дает должного эффекта, так как эти жидкости плохо смывают со стенок частицы металла и абразивной пыли.

Ремонт головки цилиндров. При капитальном ремонте двигателя направляющие втулки клапанов в головке цилиндров обязательно заменяют для восстановления необходимых зазоров между отверстием во втулке и стержнем, так как ремонтные клапаны с увеличенным размером стержня для компенсации износа не выпускаются.

Направляющую втулку клапана меняют в следующей последовательности:

— выпрессовывают изношенную направляющую втулку клапана из головки цилиндров с помощью специальной оправки и молотка, или пресса;

— устанавливают головку цилиндров на сверлильный станок, имеющий наклонный стол, и выставляют ее так, чтобы шпиндель станка был расположен по оси отверстия направляющей втулки в головке. Для этого стол.должен быть развернут под углом 26°±5’. Развертывают отверстие в головке цилиндров, из которого выпрессована втулка, под размер 15,247—15,220 мм. Запрессовывают в развернутое отверстие в ремонтную втулку — деталь 412-10070300-БР, имеющую увеличенный на 0,25 мм наружный диаметр (15,284—15,272 мм), с йомощью той же оправки, с которой производилась выпрессовка. Перед запрессовкой направляющие втулки, изготовляемые из металлокерамики, должны быть предварительно пропитаны в масле для двигателя в течение не менее 1,5 ч.

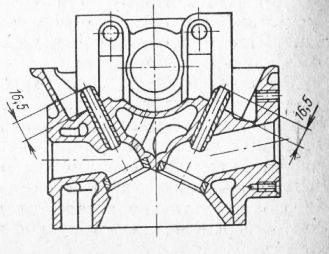

Втулка должна запрессовываться до размера, указанного на рис. 1.

Отверстие в запрессованной втулке развертывают под размер 8,026—8,008 мм. При этом овальность и конусность не должны быть более 0,010 мм. После развертывания отверстия проверяют прямолинейность оправкой 7,995 мм, которая должна свободно проходить на всю длину втулки.

После обработки отверстий в направляющих втулках обязательно должны быть прошлифованы рабочие фаски на седлах клапанов для обеспечения их концентричности осям отверстий в направляющих втулках. Седла клапанов в случае повреждения их (выкращивание, трещины и т. п.) должны заменяться ремонтными седлами в следующей последовательности: разрезают седло на две части с помощью тонкого наждачного диска и вынимают седло по частям; растачивают гнездо под ремонтный размер 037,6+0’027 для седла выпускных клапанов и 041,6+0’027 для седла впускных клапанов; охлаждают ремонтные седла (деталь 412-Ю07080-БР и деталь 412-1007082-БР) в жидком азоте до температуры —75°С и запрессовьгаают с помощью оправок в гнездо головки цилиндров, шлифуют фаски седел. Операция шлифовки фасок седел описана выше.

Рис. 1. Оправка для выпрессовки направляющей втулки клапана

Рис. 2. Правильное положение направляющих втулок клапанов в головке цилиндров

Ремонт коленчатого вала. Поверхность шеек коленчатого вала изнашивается неравномерно. Для восстановления правильной геометрической формы, а также для восстановления номинальных зазоров в подшипниках шейки вала обрабатывают до ремонтного размера шлифованием с последующей . полировкой поверхности до класса чистоты не ниже Ra 0,16. При ремонтном шлифовании должны быть выдержаны: радиусы галтелей на коренных и шатунных шейках в пределах 2—2,5 мм; расстояние между осями шатунных и коренных шеек (радиус кривошипа) в пределах 34,95—35,05 мм; длины шатунных и средней коренной шеек в пределах, указанных в табл. 6; нецилиндричность шатунных и коренных шеек, не более 0,005 мм; непараллельность шатунных шеек по отношению к коренным не более 0,01 мм по длине шатунной шейки; смещение осей шатунных шеек с плоскости, проходящей через ось коренных и первую шатунную шейку, не более 0,2 мм; взаимное биение всех коренных шеек при проверке на призмах, подставленных под две крайние шейки, не более 0,025 мм; биение шейки под ведущую звездочку привода газораспределения и под задний сальник по отношению к крайним коренным шейкам не более 0,03 мм.

После шлифования шеек коленчатый вал должен быть динамически отбалансирован. Допустимый дисбаланс — не более 12 гс-см.

Ремонт деталей привода газораспределения. Проверка состояния распределительного вала. Тщательно промытый и насухо протертый распределительный вал необходимо подвергнуть внешнему осмотру и замерам диаметров шеек и высот подъема кулачков. При внешнем осмотре проверяют вал на отсутствие задиров на поверхностях кулачков, шеек и эксцентрика. При наличии задиров на кулачках вал для дальнейшей эксплуатации непригоден.

Распределительный вал изготовлен из серого чугуна и имеет отбеленные кулачки высокой твердости. В паре с чугунной отбеленной пятой коромысел распределительный вал обеспечивает надежную работу двигателя продолжительное время. Однако такой вал- при износе не может быть подвергнут ремонтному пе-решлифовыванию, так как уменьшение диаметров опорных шеек потребует установки в теле головки цилиндров специальных втулок, а перешлифовывание профиля кулачков уменьшит глубину отбеленного слоя и соответственно снизит твердость поверхности кулачков.

Проверка состояния коромысел клапанов. Перед проверкой все детали должны быть тщательно промыты в бензине и протерты чистой тряпкой. Коромысло проверяют по внутреннему диаметру отверстия и по величине ступеньки на цилиндрической поверхности опорной пятки. Ось коромысел проверяют по наружному диаметру. Допустимые величины износа, диайётра отверстия в коромысле и наружного диаметра оси приведены в табл. 6. На цилиндрической поверхности опорной пятки коромысла допускается износ не более 0,05 мм (глубина канавки посередине). Ремонт осей и отверстий в ступице коромысла путем шлифования на меньший и больший размер не допускается, так как нарушается посадка осей в головке цилиндров и в коромыслах. Поэтому оси и коромысла, имеющие износы более допустимых, подлежат замене на новые.

Проверка состояния и ремонт цепи привода газораспределения. Цепь привода газораспределения по своей износостойкости обеспечивает нормальную работу двигателя на автомобиле на протяжении 125000 км (до капитального-ремонта).

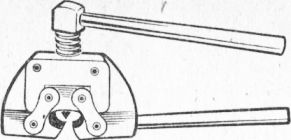

Поэтому только при проведении разборки механизма привода газораспределения для капитального ремонта необходимо проверить состояние цепи в следующей последовательности:

— тщательно промывают цепь в бензине, обтирают чистой тряпкой и просушивают;

— просматривают все ролики цепи с целью выявления наличия трещин и сколов;

— разъединяют одно звено цепи с помощью специального съемника, проверяют длину сухой несмазанной цепи, растянутой усилием 14 кгс. Конец цепи длиной в 50 шагов не должен быть более 480 мм. Если цепь будет иметь длину больше указанной, при сборке двигателя ее необходимо заменить новой. При ремонте цепи треснутые и выкрошенные, ррлики должны быть заменены путем смены целых звеньев, которые удаляются с помощью съемника. Новые звенья могут соединяться цепью путем запрессовки осей в щечки или с помощью специальных замков. Перед установкой на двигатель новая или отремонтированная цепь обязательно должна быть смазана (путем погружения) маслом для двигателя.

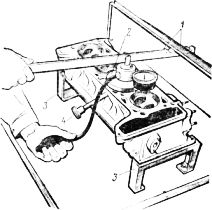

Регулировка зазоров между наконечниками стержней клапанов и торцами стержней. Тепловые зазоры регулируют только на холодном двигателе, т. е. при температуре охлаждающей жидкости плюс 15—25 °С.

Рис. 3. Приспосрбление для рао прессовки осей звеньев цепи газораспределения

Зазоры между наконечниками стержней клапанов и стержнями клапанов должны быть для впускного и выпускного клапанов О 15 мм. При работе двигателя- и достижении им нижнего предела нормального теплового режима (температура охлаждающей жидкости в рубашке охлаждения головки цилиндров +80 °С) зазоры получают нормальное значение — 0,25 мм.

Последовательность операций при регулировке:

— установить поршень первого цилиндра (считая от радиатора) в в. M: т. такта сжатия (оба клапана закрыты), повернув пусковой рукояткой коленчатый вал двигателя так, чтобы метка (вторая по ходу), нанесенная на обод шкива коленчатого вала, совместилась с острием штифта, закрепленного на нижней крышке звездочек привода газораспределения;

— отрегулировать зазоры между наконечниками стержней клапанов и торцами стержней клапанов. Для этого гаечным ключом (14 мм) отпустить контргайку, нажимного винта коромысла и вращать головку нажимного винта торцовым ключом до получения требуемого зазора;

— проверить плоским щупом зазоры между наконечниками и стержнями клапанов первого цилиндра, затянуть контргайку нажимного винта коромысла и вновь проверить плоским щупом зазор, повернуть коленчатый вал точно на пол-оборота;

— отрегулировать зазоры между наконечниками и торцами стержней клапанов третьего цилиндра. При таком положении коленчатого вала клапаны третьего цилиндра полностью закрыты и их коромысла освобождены. Последующими поворотами коленчатого вала точно на пол-оборота установить поршни четвертого, а затем второго цилиндров в в. м. т. такта сжатия, отрегулировать и проверить зазоры между наконечниками и торцами стержней клапанов указанных цилиндров;

— установить на место крышку головки цилиндров, проверив состояние уплотняющей прокладки, и в случае необходимости поставить новую прокладку (прокладку приклеить к крышке бакелитовым лаком).

Рис. 4. Положение риски на шкиве коленчатого вала в момент нахождения поршня первого цилиндра в в. м. т.

Рис. 5. Установка теплового зазора клапанов

Обкатка отремонтированного двигателя. Обкатка двигателя является заключительной стадией ремонта. От тщательности ее проведения не меньше, чем от качества ремонта, зависят надежность и долговечность работы двигателя.

Процесс обкатки двигателя состоит из двух этапов. Первый — обкатка на холостом ходу в течение 20 мин и второй — обкатка на автомобиле в течение первой 1000 км пробега после ремонта двигателя.

Обкатку на холостом ходу производят как на стенде, так и непосредственно на автомобиле.

Порядок обкатки: залить в поддон картера масло для двигателя; наполнить бензином поплавковую камеру карбюратора с помощью рычага ручной подкачки топливного насоса и проверить положение винта, регулирующего качество (состав) смеси холостого хода.

1. Обкатку производить при полностью открытой воздушной заслонке карбюратора.

2. Температуру воды в системе охлаждения поддерживать в пределах плюс 65—80 °С.

3. Давление масла в системе смазки прогретого двигателя должно быть не менее 0,8 кгс/см2 при 700 об/мин и 2 кгс/см2 при 1400 об/мин.

После капитального ремонта двигателя и других основных агрегатов автомобиля при пробеге первой 1000 км следует соблюдать правила обкатки нового автомобиля.

Какие комплектующие понадобятся

Начнем с того, что имеется смысл увеличить объем двигателя до 1.8, так как разница в цилиндро-поршневых комплектах между 1.5 и 1.8 не велика, только потребуется найти б/у коленвал с двигателя 3318. Даже если все комплектующие будут стандартные, то мощность двигателя уже возрастет до 90 л.с.

Блок цилиндров

Так как мы решили устанавливать поршневую группу объемом 1.8 литра, где диаметр поршня составляет 88 мм, то нам идеально подходят поршневые кольца с автомобилей Renault 25 -2.7 V6, с каталожным номером 800003841000 фирмы КС. Установка таких колец даст возможность держать большую степень сжатия, а так же значительно увеличит ресурс мотора.

Успокоитель цепи ставим от BMW, его оригинальный номер 113112532236, стоит он недорого, зато, в отличие от нового кооперативного, не развалится.

Коренные вкладыши, согласно ремонтному размеру подходят один в один с заводскими от автомобиля Nissan Terrano 2.0, с номером MS -1183GP.

Болт для слива масла можно установить от Mitsubishi с номером MB 569390, который отличается надежным материалом изготовления, а так же удобством при откручивании, так как он не под квадратный ключ, а под гаечный.

Сальники коленчатого вала так же ставим от иномарок: передний подходит от Peugeot 504 (040.363), а задний от Mazda 626 2.0 (15036500).

Остальные детали, которые касаются блока цилиндров, мы устанавливаем стандартные. Благодаря установке иностранных вышеперечисленных комплектующих, значительно повысится надежности двигателя, устранится частая течь масла из-под сальников, а так же поднимется стойкость к повышенной степени сжатия.

Головка блока цилиндров

Вместо стандартных направляющих клапанов приобретаем от автомобиля Alfa Romeo 75 с номером G3110 и G3114, они замечательно подходят под стандартные клапана. Касательно клапанов: их можно оставить стандартными, только фирмы AMP.

Нужную жесткость открытия и закрытия клапана нам обеспечат пружины от BMW с номером 11341403709, тогда тяжелые стандартные клапана не будут провисать. Направляющие втулки следует проточить немного под сальники от автомобиля ВАЗ 2108.

После можно собирать ГБЦ, только нужно учесть, что для выставления распределительного вала в правильном положении, теперь потребуется разрезная шестерня.

Система охлаждения, электрика и система питания

По системе питания: для обеспечения нужного количества топливно- воздушной смеси нужен карбюратор Solex с диффузорами 28х28. Бензонасос следует поставить электрический, чтобы не было топливного голодания. Воздушный фильтр подходит от Fiat 124(LX 158).

Старый генератор на 40А для современных потребности слишком мал, поэтому его можно заменить с минимальными переделками на 80 Амперный генератор от ВАЗ 2112, и с него же установить приводной ремень.

Система зажигания должна быть исключительно бесконтактная. Взамен катушки зажигания и коммутатора от ВАЗ 2108, мы приобретаем его аналоги фирмы Bosch, качество которых на порядок выше, чем отечественные.

Высоковольтные провода исключительно фирмы Tesla, а свечи зажигания NGK с нужным калильным числом.

Сборка мотора

После того, как ГБЦ полностью укомплектовали и отшлифовали, приступаем к монтажу головки к блоку. Это следует сделать после того, ка блок цилиндров будет полностью собран. Все детали цилиндро-поршневой группы, а так же масляный насос следует промазать маслом, что бы при запуске двигателя, пока не наберется нужное давление в масляной системе, не было излишней силы трения.

Выставляем поршень первого цилиндра в ВМТ и ставим ГБЦ. Затяжку следует проводить только при помощи динамометра в нужном порядке и с нужным моментом. После затяжки нужно провернуть коленчатый вал несколько раз, что бы убедиться в правильной согласованной работе всех деталей. После этого собираем остальные детали. Все прокладки следует садить на герметик фирмы Victor Reinz. Рекомендуется соблюдать моменты затяжек там, где это необходимо.

Ремонт двигателя москвич 412 руками

ВАЖНО! Для того, что бы сохранить статью в закладки, нажмите: CTRL + D

Задать вопрос ВРАЧУ, и получить БЕСПЛАТНЫЙ ОТВЕТ, Вы можете заполнив на НАШЕМ САЙТЕ специальную форму, по этой ссылке >>>

Подробности Создано: 12.06 10:36

Очень часто многие сталкиваются с проблемами при ремонте двигателя,в особенности у отечественных автомобилей.Взять к примеру родной Москвич 412.

Для кого-то он уже считается антиквариатом,который давно уже пора сдать в музей,но есть и такие,кто упорно ездит на этой чудной машине.Но даже с этим качественным транспортом могут возникать проблемы,например,при ремонте двигателя.

Итак,как вы уже поняли,в данной статье я подробно расскажу о проблемах,с которыми вы можете столкнутся и конечно же предложу варианты устранения этих проблем.Поехали!

Какие двигатели ставили на москвич?

Сколько лошадиных сил Москвич 412?

ИЖ Москвич-412 1967 – 1998, Седан: технические характеристики и комплектации ИЖ Москвич-412 – седан C-класса, задний привод. Механика. Бензиновые двигатели мощностью 75 лошадиных сил.

Какой объем двигателя в Москвиче 412?

При рабочем объёме в 1480 см³, двигатель М−412 развивал 75 л.

Сколько металла в Москвиче?

Эта машина имеет вес около 1055 кг. Следовательно, приблизительная масса металла составит 740 кг (за вычетом 30% на засор).

Какие двигатели ставились на Москвич 2141?

Двигатели Москвич-2141 и его семейства

- УЗАМ-412.

- Двигатель ВАЗ-2106.

- УЗАМ-3317.

- УЗАМ-3318, УЗАМ-3313, УЗАМ-3320.

- Ford XLD418.

- Renault F3R, Renault F7R, Renault F4R.

Сколько весит двигатель от москвича 412?

Вес кузова автомобиля Москвич 412 – 650 кг. Вес двигателя УЗАМ 412 на автомобиле Москвич 412 — 120 кг.

В каком году вышел москвич 412?

Сколько стоил Москвич 412 в 1985 году?

412-ый Москвич стоил 4936 рублей.

Сколько литров тосола в москвич 412?

В систему охлаждения силового агрегата Москвич 2140 заливается охлаждающая жидкость ТОСОЛ-А40 или антифриз G11. Объем составляет 10 литров вместе с печкой. ТОСОЛ заливают не реже одного раза в два года. В Москвиче 412 замена антифриза рекомендована под маркой “Тосол — А”.

Сколько масла в задний мост москвич 412?

В картер редуктора заднего моста следует заливать трансмиссионное масло ТАД-17 Тип ТМ-5-18 80W-90. Именно так указано в книге по эксплуатации. Всего в коробку входит 1,2 литра жидкости. В реальности можно лить и полусинтетическое масло 75W90 GL-5, например Лукойл.

Какой ресурс двигателя Москвич 412?

УЗАМ-412 работал на бензине и рекомендуемое для нормальной работы мотора топливо было АИ-93. Потребление горючего было в средних пределах от 8.5 до 11.5 литров на 100 километров. Вес мотора 115 килограмм, а его ресурс до капитального ремонта по данным производителя 150 тысяч километров.

Сколько передач в Москвиче?

Москвич-412, 1 поколение (1967) — технические характеристики

| Автомобиль | Москвич-412 |

|---|---|

| Коробка передач | механическая, 4-ступенчатая |

| Привод | задний |

| Шины | 6,45-13 |

| Максимальная скорость, км/ч | 140 |

Сколько металла в Москвиче 2140?

Эта машина имеет вес около 1055 кг. Следовательно, приблизительная масса металла составит 740 кг (за вычетом 30% на засор). Зная актуальную цену лома в регионе, нетрудно будет определить сумму вырученных средств. Необходимо помнить, что задача скупщика – приобрести автомобиль дешево.

Какой вес москвича 2140?

Сколько стоит 1 тонна металла?

Стальной лом сегодня принимают по цене от 14 500 до 16 500 за тонну (зависит от габаритов, объема партии), медь – от 300 до 370 рублей за кг, АКБ – от 50 рублей за килограмм.

Читайте также: