Замена подвесного подшипника на мазе

В процессе работы, попал как то ко мне задний мост на евроступицах по сходной цене. Единственное, что меня в нем не устраивало, так это то, что редуктор в нем был 13 на 25, а у меня стоял 15 на 24.

Переход же на евроступицы был нужен по причине необходимости замены резины на заднем мосту, т.к. износ на ней уже был предельный и связываться опять с камеркой не было никакого желания.

Обдумав сложившуюся ситуацию, решил за раз перейти на евроступицы и бескамерку. Имея мост на евроступицах в запасе, глупо было его не использовать и покупать бескамерные диски под клинья.

Было два варианта действий: первый - закатить мост целиком и поменять редуктор; второй - просто заменить ступицы в сборе. Второй вариант мне нравился больше, поэтому на нем и остановился. Приступил к работе и открутил колеса, а потом и крышки бортовых коробок стеллитов.

Далее, открутил гайки на чулках и снял солнечную шестерню с подшипником и всю ступицу.

Данная операция не вызвала каких бы то ни было проблем и все прошло довольно гладко.

Следующим шагом, были отогнуты концы стопорных шайб и откручены болты на 30, которые крепят чулки к мосту.

Здесь следует пояснить, что у МАЗа с бортовыми евроступицами совершенно другие чулки, ступицы и тормозные барабаны. Одинаковые только сателлиты с подшипниками, шестерня полуоси в редукторе и солнечная шестерня без ее ступицы.

После снятия чулков и замены их на другие, подошла очередь установки евроступиц и сборки бортовых передач. Собрал бортовые, а также надел тормозные барабаны (они ставятся только в одном положении) и установил колеса. Все, переоборудование выполнено, пора приступать к работе.

На купленной б/у бескамерной резине с дисками 315/80 - 22.5, проездил целый год. Впечатления от эксплуатации только положительные. Следить за затяжкой колес как на клиньях нет необходимости, подтянул 2-3 раза и можно ездить спокойно.

Впоследствии, переводил на бескамерку полуприцеп МАЗ-93866, так на нем даже спаривал резину 315/80-22.5 и нашу 111АМ. Однако, никакой разницы в высоте протектора и подъедании колес не заметил, пока донашивал нашу камерку.

На первый взгляд, замена ступиц на клиньях на евроступицы - это довольно затратное мероприятие, но в процессе работы, сделал для себя вывод, что эксплуатация бескамерки в целом обходится дешевле камерки за счет меньшей трудоемкости.

Проездив 9 лет на МАЗ-500, отметил для себя, что в машине присутствует конструктивный недостаток или прямо с завода, плохо балансируются карданные передачи. Также обращало на себя внимание то, что на МАЗ-54329 стоит подвесной подшипник, а на пятисотом его нет.

Так, пришел к решению, установить подвесной подшипник самостоятельно. Благо, старый карданный вал был и можно было неспеша начать переделку.

- МАЗовский подвесной подшипник;

- Кардан, соединяющий КПП со средним мостом от КамАЗ-5410;

- Два МАЗовских фланца от кардана МАЗ-500.

Положив все это в машину, поехал к токарю. Токаря попросил выточить втулки на вторичный вал КПП с тем расчетом, чтобы на нем закрепить внутреннюю часть подвесного подшипника. На счет длины переднего кардана сказал, что сейчас съезжу и замеряю длину.

Приехав в гараж, я снял карданный вал и на его место закрепил КамАЗовский кардан. Выдвинул кардан на рабочую длину, а затем рулеткой замерил расстояние от фланца карданного вала до фланца КПП. Записав результат, опять поехал к токарю.

Токарь довольно быстро справился с задачей и подогнал посредством втулок подвесной подшипник к валу. После этого, вымерили длину первого кардана, а затем очертили положение вала относительно уже обрезанного кардана для того, чтобы фланцы были взаимно соосны отверстий.

Для того, чтобы сварить кардан в центрах токарного станка, пришлось опять снять подвесной подшипник с вала, а крестовину с кардана передней части. Вставив вал в патрон токарного станка, совместили по меткам трубу кардана и прижали его задней бабкой. Благо, в задней части кардана есть центрирующая засверловка.

После этого, сварщик прихватил кардан в трех местах. Далее, кардан был снят и проварен вкруговую. Вся эта работа по изготовлению карданного вала заняла часа три.

Вернувшись к машине, также сделал усиление ленты резинки. Для этого, собрал ленту на болты с пластиной и на край ленты с двух внутренних сторон приварил прихватками проволоку шестерку. Затем, собрал передний кардан и начал установку его на место.

Сначала, прикрутил кардан к КПП, а затем, совместив правильно первый и второй кардан, собрал карданную передачу воедино. После этого, взял швеллер по длине равный внутренней ширине рамы и вставил его полкой вниз внутрь рамы. Примерил подвесной подшипник и отметил места его крепления.

Следующим шагом, просверлил отверстия и закрепил подвесной подшипник на швеллере. Осталось только вложить 6 мм пластины внутрь рамы и прикрутить их болтами к вертикальной полке рамы, а затем уже на месте приварить по месту пластины к швеллеру и раскосынить их.

Вот так, удалось с использованием КамАЗовского кардана и самостоятельно изготовленного переднего кардана, сделать работоспособную карданную передачу.

Крепление подвесного, сделано наподобие МАЗ-54329 и подрезанный карданный вал также использован от него.

Поездив некоторое время, выявил плюсы такой переделки. Во-первых, полностью пропала какая либо вибрация. Во-вторых, в кабине уменьшился уровень шума и даже звук стал иной при движении.

Возникло ощущение чужой машины, когда все работает нормально, но не так как было. Из минусов, нахожу только то, что на одну крестовину в конструкции стало больше.

Водителям грузовых автомобилей в силу специфики своей работы часто приходится сталкиваться с поломками их отдельных узлов. И далеко не каждый может устранить их самостоятельно. Поэтому если в вашей машине случились какие-нибудь неполадки, сразу можете набирать наш номер. Мы занимаемся ремонтом грузовых машин на выезде.

| Работа | Стоимость |

|---|---|

| Замена подвесного подшипника Маз с выездом: демонтаж и монтаж кардана | от 12000 руб. |

| Выезд за МКАД | 50 руб/км |

В процессе общения по телефону специалист выясняет причину и основные признаки поломки и тут же озвучивает примерную стоимость ремонтных работ. После этого мастер выезжает к месту поломки в минимально короткие сроки. Если в процессе разговора станет ясно, какая именно деталь требуется, то она будет куплена в соответствии с озвученным VIN-кодом, так замена подшипника будет выполнена гораздо быстрее.

Замена подвесного подшипника МАЗ от техпомощи 24 Вольта

Использование диагностики позволяет не только быстро определить причину поломки, но и позволяет устранить ее за минимальный промежуток времени. Поэтому перед тем, как приступить к ремонту, мастер проводит полную диагностику авто.

Что свидетельствует о том, что требуется незамедлительная замена подвесного подшипника маз: если у вас появились проблемы во время движения, периодически возникают удары, вибрация и другие неприятности. Так вы сумеете уберечь свой автомобиль от более серьезных проблем и избежать долгого простоя, связанного с капитальным ремонтом.

Замена подвесного подшипника Маз часто требует снятия всего кардана целиком. При этом после его установки кардан следует смонтировать назад на предусмотренное место. Эта работа требует профессиональных знаний и умений, которыми в полной мере обладают наши специалисты.

Даже при общих стандартных принципах некоторые различия в трансмиссиях могут присутствовать у автомобилей одной марки. Поэтому лучше доверить ремонт профессиональному механику. Он быстро и правильно сумеет сделать замену подвесного подшипника Маз и вернуть машину в рабочее состояние.

Наши преимущества

Обратившись в наш автосервис, вы обязательно получите:

- оперативное проведение качественного ремонта;

- удобную систему наличного и безналичного расчета;

- конкурентные цены на все виды представляемых услуг;

- гарантию на произведенные работы.

В любом деле важны знания и умения, особенно когда от этого зависит безопасность движения на дороге. Поэтому все наши мастера обладают необходимыми навыками и опытом проведения ремонтных работ различных грузовых автомобилей.

| Работа | Стоимость |

|---|---|

| Замена подвесного подшипника с выездом: демонтаж и монтаж кардана | от 12000 руб. |

| Замена подвесного подшипника Ман | от 12000 руб. |

| Замена подвесного подшипника Мерседес | |

| Замена подвесного подшипника Рено | |

| Замена подвесного подшипника Ивеко | |

| Замена подвесного подшипника Маз | |

| Замена подвесного подшипника Камаз | |

| Замена подвесного подшипника Даф | |

| Замена подвесного подшипника Вольво | |

| Замена подвесного подшипника Скания | |

| Выезд за МКАД | 50 руб/км |

Замена подвесного подшипника карданного вала грузовика

Во время движения появились толчки и посторонние звуки: вой, скрежет, усилилась вибрация – необходима замена подвесного подшипника кардана. Стоит обратить внимание на биение, которое появляется в диапазоне 1500–2000 об/мин. Это явный признак износа подвесного. Вне указанного промежутка оборотов проблема зачастую не проявляется. Тут требуется проведение диагностики для выявления повреждений. Нужно обратить внимание на подвесной подшипник и после прохождения 300 000 км. Это усредненный эксплуатационный ресурс запчасти.

Решение проблемы с подвесным подшипником не всегда требует установки нового. Во время вызванные мастера, проведут ревизию установленного подшипника. Это сэкономит средства.

У нас есть все необходимое для точного диагностирования проблемы, оперативного выполнения работ, обеспечения безопасной эксплуатации грузового автомобиля в штатном режиме:

- мобильная мастерская;

- квалифицированные мастера;

- профессиональное оборудование.

Цена ремонта находится на доступном уровне. Ответственность наших специалистов и качество работ подтверждается гарантией.

Замена подвесного подшипника привода

Подшипник закрытого типа, радиальный, соединяющий секции карданного вала крепится к лонжерону, подвергается воздействию грязи, вибрации, в результате разрушается. Еще одна частая причина выхода из строя – отсутствие смазки, несвоевременного обслуживания. Также к разрушению элемента вращения приводит нарушение балансировки кардана. В меньшей степени износу способствуют рабочие механические нагрузки. Для устранения проблемы проводится ремонт, а чаще замена вышедшего из строя узла.

Чтобы избежать проблем, следует учитывать марку, размеры и диаметр запчасти. Правильно подобрать комплектующие может опытный мастер или специализированное программное обеспечение. Длительную эксплуатацию обеспечивает установка запчастей, рекомендованных производителем грузовика.

Замена детали в полевых условиях осложняется отсутствием смотровой ямы, которая необходима для комфортной разборки узлов. Процесс начинается с нанесения отметок на составные части карданного для правильной их установки при сборке. Затем разъединяются шлицевые соединения, выполняется демонтаж кардана, снимается подвесной подшипник, устанавливается новый и все собирается в обратном порядке.

В теории все просто, но на практике процесс требует опыта, навыка, связан с организационными сложностями. Устранить неисправность самостоятельно, без специального инструмента невозможно. Результат такого ремонта – потеря времени, ухудшение ситуации.

Для гарантии полного устранения проблемы, необходимо проверить центровку карданного вала. Если она нарушена, то вибрация разобьет подшипник уже после 15 000 км. В ряде случаев требуется замена крестовины. Это сложный, многоуровневый процесс, включающий такие операции:

- снятие стопорных колец;

- выпрессовывание чашек подшипников;

- демонтаж крестовины, очищение посадочных отверстий;

- проведение работ в обратном порядке, с установкой новой запчасти, тщательной смазкой.

После выполнения ремонта обязательно проводятся ходовые испытания. Если все в прядке, можно продолжать движение. Некоторые грузовые автомобили комплектуются неразборными карданами, которые в случае появления неисправностей меняются в сборе. Стоимость ремонта или замены зависит от всех перечисленных выше нюансов.

Цены на услуги

Ориентированы на клиента, мы гарантируем оперативный, надежный ремонт с выездом. Вызов оформляется по телефону, мастера прибывают на место после уточнения координат, подробного описания проблемы, перечисления имеющихся для ремонта комплектующих. У представителя сервиса можно уточнить, сколько стоит замена подвесного на грузовых автомобилях.

| Работа | Стоимость |

|---|---|

| Замена подвесного подшипника | от 8000 руб. |

| Доставка запчасти | от 1000 руб. |

| Выезд за МКАД | 50 руб/км |

Мобильная мастерская прибывает в сжатые сроки, специалисты проводят диагностические мероприятия, включая визуальный осмотр для выявления точной причины неисправности. Затем определяется, какие запчасти нужны для ремонта, недостающие покупаются, чеки предоставляются водителю.

Работаем с оригинальными комплектующими или проверенными аналогами для обеспечения длительной эксплуатации автомобиля без поломок и проблем с замененными запчастями.

Окончательная цена работы по замене подвесного подшипника включает фактически выполненные операции, стоимость установленных комплектующих, если они дополнительно куплены или взяты из резерва сервиса.

- квалифицированная информационная, техническая поддержка в формате 24/7;

- оперативность прибытия, точность диагностики, надежность ремонта;

- прозрачное, честное ценообразование, отсутствие скрытых платежей.

Небольшие базы автомобилей МАЗ-5335 и их модификаций позволили осуществить однокарданную схему. Ниже приведены основные данные карданных передач.

Основные данные

Длина карданных валов (расстояние между фланцами крепления шарниров) автомобилей, мм:

- МАЗ-5335, МАЗ516Б - 1868

- МАЗ-504В, МАЗ5429, МАЗ-5430, МАЗ-5549 - 1320

Размеры труб карданных валов, мм:

- наружный диаметр - 89±0,32

- толщина стенок – 3,5±0,16

- диаметр шеек крестовин, мм – 33,65-0,015

- Тип игольчатого подшипника крестовины карданного вала ГПЗ-804707К3С10

У автомобилей МАЗ-5335 МАЗ-516Б карданные валы длиннее чем у других модификаций. Карданные соединения всех карданных передач автомобилей МАЗ полностью унифицированы.

У автомобилей МАЗ-64227 карданная передача состоит из двух карданных валов: привода к среднему и заднему мостам. У МАЗ-54322 один карданный вал к заднему мосту.

Обслуживание карданной передачи заключается в выполнении смазочных работ, а также проверке состояния крепления фланцев карданного вала и крышек игольчатых подшипников.

Возможные неисправности карданной передачи и способы их устранения операциями технического обслуживания и ремонта приведены в таблице.

Смазку карданной передачи производят в строгом соответствии с периодичностью выполнения смазочных операций и применяемой смазки для подшипников, крестовин, шлицевого соединения.

Проверка крепления фланцев карданного вала производится на автомобиле при расторможенном стояночном тормозе.

Рычаг переключения коробки передач устанавливают в нейтральное положение. Автомобиль должен быть заторможен упорами, подложенными под колеса.

Если при покачивании фланцев-вилок карданной передачи будет обнаружено ослабление крепления фланцев вторичного вала коробки передач или ведущей шестерни редуктора заднего моста, необходимо отсоединить соответствующий конец карданного вала, расшплинтовать гайку крепления фланца, а затем подтянуть ее до отказа и зашплинтовать.

Все болты крепления фланцев карданного вала должны быть также тщательно затянуты моментом 44— 56 Нм (4,4—5,6 кгс.м).

При отсутствии динамометрического ключа затягивать их нужно до отказа. Замена болтов крепления фланцев, установленных при заводской сборке, термически не обработанными болтами не допускается.

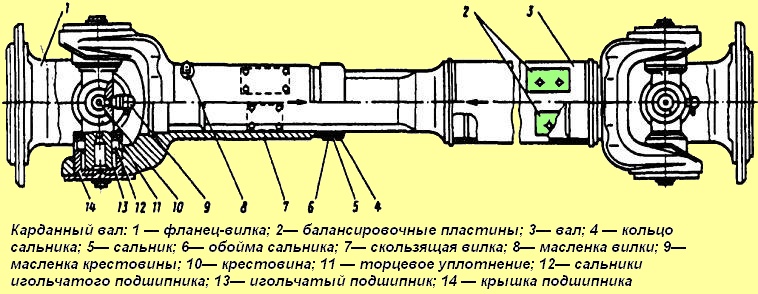

Зазоры между крестовиной 10 и игольчатыми подшипниками 13 (см. рис. 1) устраняют подтяжкой болтов, крепящих подшипники.

Номинальный и ремонтные размеры опорной поверхности

под шестерню полуоси

у чашки коробки дифференциала (таблица 1)

Расстояние от осей отверстий

под шипы крестовины

до опорной поверхности

под шестерню полуоси, мм

Неисправности возникшие во время эксплуатации и метод устранения

Повышенный шум, отчетливо слышен при движении накатом

Отсутствие смазки в шлицевом соединении - Смажьте шлицевое соединение

Ослабление затяжки болтов крепления вилки с фланцем - Затяните болты

Износ деталей шлицевого соединения - Замените карданный вал

Износ подшипника промежуточной опоры - Замените подшипник

Вибрация карданной передачи

Погнутость или скручивание трубы карданного вала - Замените карданный вал

Неправильное соединение скользящей вилки с шлицевым концом вала - Установите шлицевой конец вала в скользящую вилку, совместив стрелки

Повышенный износ деталей шарнира - Замените крестовину

Отрыв балансировочных пластин - Замените вал или отбалансируйте

При разборке карданного вала со скользящей вилкой (см. рис. 1) выполняют следующее:

- отгибают усики стопорной пластины с граней болтов, вывертывают болты и снимают с торцов щек вилок стопорные пластины, крышки 14 подшипников;

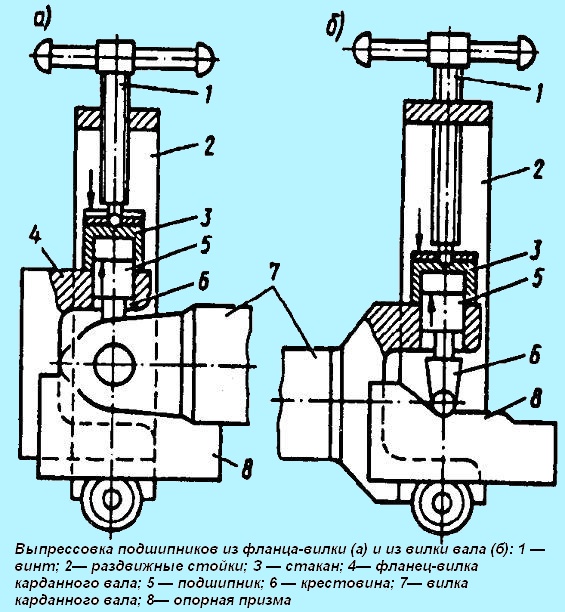

- вынимают игольчатые подшипники 13 из отверстий фланца-вилки 1 и скользящей вилки 7. Для выпрессовки подшипников из фланца-вилки и из вилки необходимо использовать специальное приспособление.

Пользоваться молотком нельзя, так как это приводит к нарушению соосности отверстий под подшипники в вилках шарнира.

При выпрессовки подшипников на опорную призму (рис. 2) устанавливают вилку 7 карданного вала и выпрессовывают подшипники из фланца-вилки (см. рис. 2, а), затем спрессовывают торцевые сальники и снимают фланец-вилку 4 и после этого шипы крестовины 6 устанавливают в специальные лунки опорной призмы и выпрессовывают подшипники из вилки 7карданного вала (см. рис. 2, б);

- снимают с шипов крестовины 10 (см. рис. 1) фланец-вилку 1 и из отверстий скользящей вилки удаляют крестовину 10 вывертывают из крестовины 10 масленку 9.

В такой же последовательности разбирают карданный вал со стороны соединения со скользящей вилкой.

Последующую разборку производят в следующем порядке:

- вывертывают масленку 8 из скользящей вилки 7;

- отвертывают обойму 6 сальника и снимают скользящую вилку 7 со шлицевого конца карданного вала;

- вынимают из обоймы 6 сальника уплотнительное кольцо 4 сальника и снимают обойму 6 со шлицевого конца вала.

Ремонту в карданной передаче подлежат фланец-вилка, скользящая вилка и крестовина карданного вала.

Фланец-вилка карданного вала изготовлена из стали 40 и термически обработана до твердости НВ 229—269.

Основными дефектами, при наличии которых фланец-вилка подлежит восстановлению, являются: износ отверстий под подшипники и болты крепления фланца. Фланец-вилку бракуют при расстоянии между щеками менее 134,96 мм или более 135,09 мм.

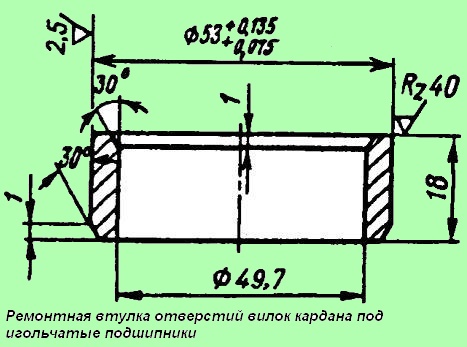

При износе отверстий под подшипники до диаметра более 50,05 мм их восстанавливают постановкой ремонтных втулок.

Фланец-вилку посадочным буртом 132 мм устанавливают в приспособление, закрепленное на шпинделе токарного станка, закрепляют прижимом и растачивают два отверстия в линию до диаметра 53+0,06 мм.

Затем запрессовывают в расточенные отверстия ремонтные втулки (рис. 3), изготовленные из стали 20, приваривают их к вилке в четырех точках с внутренней стороны электродом УОНИ-13/45 Ø 3 мм.

Затем втулки со стороны внутреннего торца запиливают напильником заподлицо с основной поверхностью детали, растачивают и развертывают отверстия во втулках в линию до Ø 50 +0,027 мм.

Ось поверхностей отверстий под подшипники поверхности должна пересекать ось посадочного бурта с точностью 0,1 мм и несоосность поверхностей отверстий под подшипники допускается не более 0,025 мм.

При износе более 10,5 мм отверстия под болты крепления рассверливают до Ø 12 мм, зенкуют под углом 90° на глубину 8 мм и заваривают электродом УОНИ-13/55 Ø 4 мм.

Затем устанавливают фланец в приспособление на токарном станке, базируясь по отверстиям под подшипники, и протачивают поверхность фланца с обеих сторон от наплывов металла заподлицо с основной поверхностью.

После этого устанавливают фланец в кондуктор, базируясь по поверхности посадочного бурта, сверлят восемь отверстий Ø 10 +0,3 +0,1 мм и зенкуют их с двух сторон (фаска 0,5 х 90°). Отверстия должны быть расположены по окружности равномерно с точностью 0,12 мм.

Скользящая вилка карданного вала изготовлена из стали 40 и термически обработана по твердости НВ 229—269. Вилку восстанавливают при износе отверстий под подшипники, шлицевых канавок по ширине и наружному диаметру и при повреждении резьбы под обойму сальника.

Отверстия под подшипники восстанавливают так же, как в фланце-вилке. Оси поверхностей отверстий под подшипники и шлицевой поверхности должны быть перпендикулярны с точностью 0,1 мм на длине 100 мм и пересекаться с точностью 0,1 мм

Несоосность поверхностей отверстий под подшипники допускается не более 0,025 мм.

При износе по наружному диаметру более 65,05 мм или по ширине до размера более 5,10 мм шлицевые канавки восстанавливают обжатием с одновременной нарезкой резьбы под гайку.

Крестовина карданного вала изготовлена из стали 18ХГТ и цементирована на глубину 1,6—1,9 мм с последующей закалкой до твердости HRC58—64.

Основным дефектом, при котором крестовина подлежит восстановлению, является износ шипов до размера менее 33,62 мм.

При отклонении расстояния между торцам противоположных шипов до размера менее 126,91 мм или более 127,05 мм крестовину бракуют.

Изношенные шипы крестовины восстанавливают до диаметра 36,5 вибродуговой наплавкой проволок ОВС диаметром 1,6 мм с охлаждением, с последующим шлифованием до диаметра 33,65-0,015-0,030 мм и шероховатости 0,63.

Шипы должны лежать в одной плоскости с отклонением не более 0,3 мм.

Сборку карданного вала выполняют в такой последовательности:

- ввертывают в крестовину 10 (рис. 1) предохранительный клапан и угловую масленку 9, наклонная часть которой должна располагаться между шипами крестовины под углом 45± 5° и выступать из крестовины на величину не более 33 мм. размер соответствует расстоянию торца масленки до оси шипов крестовины;

- вставляют подсобранную крестовину 10 шипами в отверстия скользящей вилки 7 и на свободные шипы крестовины устанавливают фланец-вилку 1. При этом крестовину располагают так, чтобы масленка была обращена в сторону скользящей вилки.

- напрессовывают торцевые уплотнения 11 на шины крестовины 10 через отверстия для подшипников в вилках закладывают в полость между рабочими кромками торцевого уплотнения и игольчатого подшипника пластичную смазку № 158 в количестве (10±1) г в каждый подшипник;

- запрессовывают игольчатые подшипники 13 в отверстия вилки 1 и скользящей вилки 7. Сборку шарнира с подшипниками проводят только с применением ручного пресса.

Допускается вывернуть масленку из крестовины для облегчения сборки шарниров при запрессовки подшипников для выхода лишней смазки и следует завернуть масленку после полной сборки шарнира;

- устанавливают на торцы щек вилок опорные и стопорные пластины, закрепляют каждую крышку и пластины болтами, которые должны быть затянуты моментом 14. 17 Нм (1,4—1,7 кгс/м) и законтрены загибанием одного из ушков стопорной пластины к грани головки каждого болта;

- аналогично устанавливают фланец-вилку со второго конца карданного вала 3;

- устанавливают со стороны шлицевого конца обойму 6 сальника 5 скользящей вилки 7, кольцо 4 сальника, уложив его в обойму, и заправляют в обойму уплотнительное резиновое кольцо 4;

- устанавливают на шлицевой конец карданного вала скользящую вилку 7 таким образом, чтобы оси отверстий в скользящей вилке и в вилке на валу 3 находились в одной плоскости, допускается отклонение осей указанных отверстий на угол не более 2°.

При этом стрелки на скользящей вилке и трубе карданного вала должны быть совмещены;

- навертывают обойму 6 сальника на скользящую вилку 7, ввертывают в вилку масленку 8 и через нее смазывают шлицевое соединение смазкой УСсА или Литол-24 до выдавливания ее из отверстия заглушки скользящей вилки;

- кернят обойму 6 сальника скользящей вилки в двух местах, расположенных по окружности;

- проверяют угол качания карданов от средней оси в каждую сторону, который должен быть не менее 24°;

- выполняют динамическую балансировку собранного карданного вала.

- дисбаланс не должен превышать 65 гсм. дисбаланс устраняют приваркой пластин 2, изогнутых по наружному диаметру карданного вала, и поворачивая скользящую вилку на 180°.

Читайте также: