Установка шатунов камаз 740

- Установите двигатель на стенд для сборки/разборки;

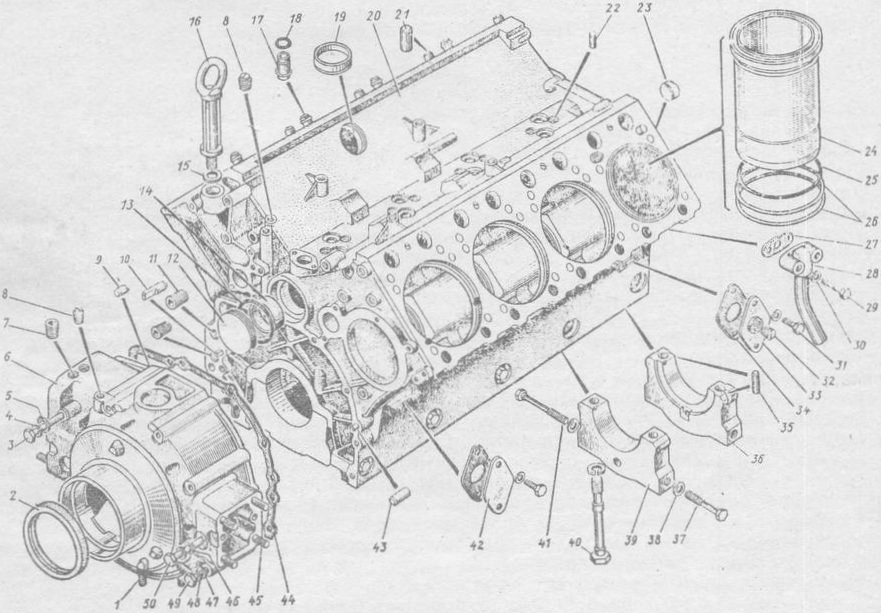

- Выверните рым-болт 16 (Рис. 1) передний, снимите регулировочные шайбы 15;Рис. 1. Блок цилиндров с передней крышкой, гильза цилиндра:

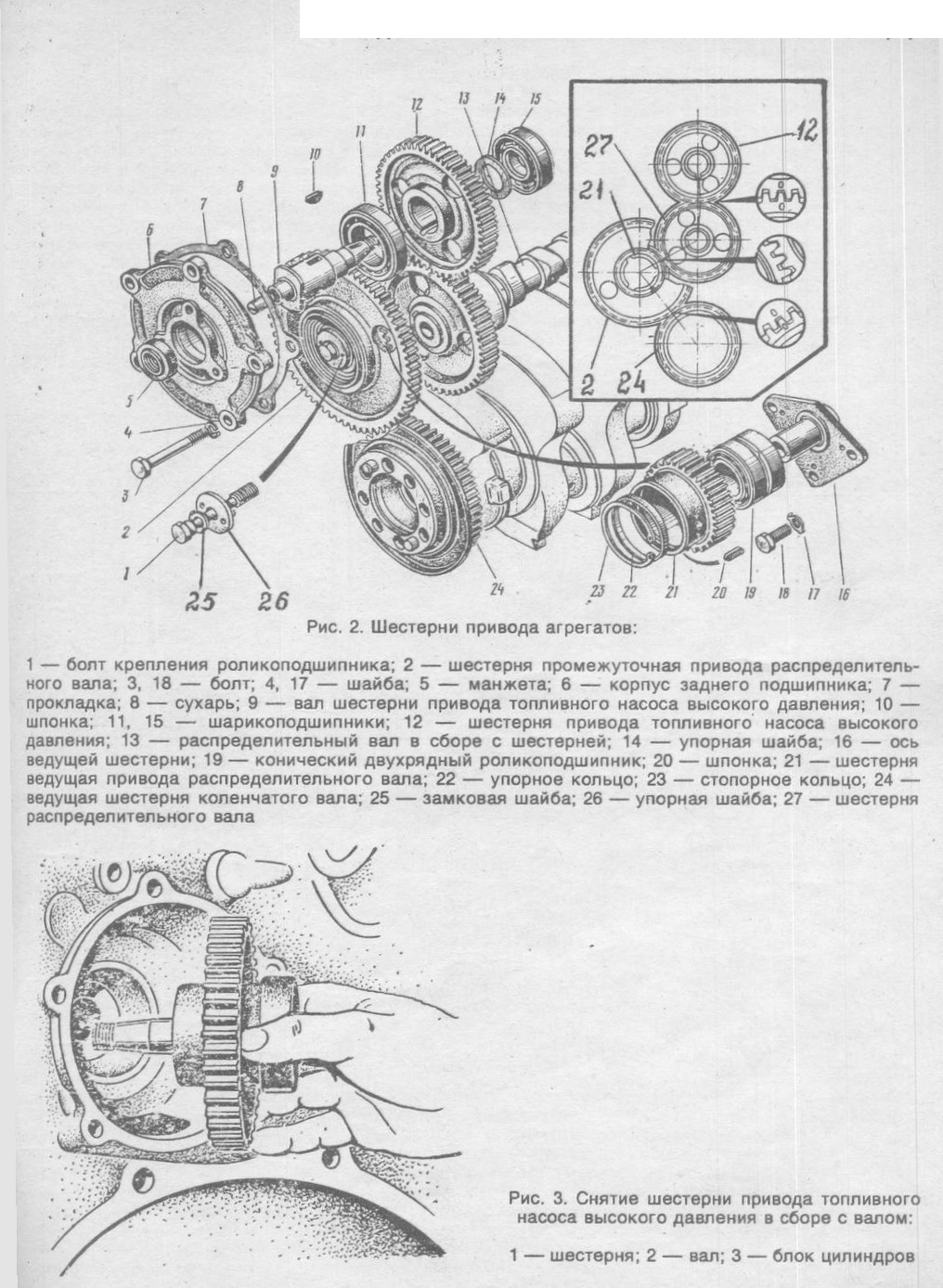

1, 45 — шпилька; 2 — сальник передней крышки; 3, 29, 31, 37, 40, 41, 49, 50 — болт; 4, 30, 48 — шайба пружинная; 5, 38, 46, 47 — шайба плоская; 6 — крышка блока передняя; 7, 8, 11, 32 — пробка; 9, 10, 35 — штифт установочный; 12 — заглушка отверстия распределительного вала; 13 — кольцо уплотнительное; 14 — втулка распределительного вала; 15 — шайба регулировочная рым-болта; 16 — рым-болт; 17 — втулка с уплотнительными кольцами в сборе; 18 — уплотнительное кольцо втулки; 19 — заглушка чашечная; 20 — блок цилиндров; 21 — цилиндрический установочный штифт; 22 — штифт направляющий; 23 — заглушка чашечная; 24 — гильза цилиндра; 25 — верхнее уплотнительное кольцо гильзы; 26 — уплотнительное кольцо гильзы; 27 — прокладка; 28 — трубка! сливная; 33 — заглушка водяной полости; 34 — прокладка заглушки; 36 — задняя крышка; коренного подшипника; 39 — крышка коренного подшипника; 42 — заглушка водяной полости; 43 — штифт цилиндрический; 44 — прокладка передней крышки блока 30. - Отверните болты 3 (Рис. 2) с шайбами 4 крепления корпуса 6 заднего подшипника в сборе с манжетой 5, снять корпус 6 и прокладку 7 корпуса заднего подшипника привода ТНВД;

Рис. 2. Шестерни привода агрегатов:1 — болт крепления роликоподшипника; 2 — шестерня промежуточная привода распределительного вала; 3, 18 — болт; 4, 17 — шайба; 5 — манжета; 6 — корпус заднего подшипника; 7 — прокладка; 8 — сухарь; 9 — вал шестерни привода топливного насоса высокого давления; 10 — шпонка; 11, 15 — шарикоподшипники; 12 — шестерня привода топливного насоса высокого давления; 13 — распределительный вал в сборе с шестерней; 14 — упорная шайба; 16 — ось ведущей шестерни; 19 — конический двухрядный роликоподшипник; 20 — шпонка; 21 — шестерня ведущая привода распределительного вала; 22 — упорное кольцо; 23 — стопорное кольцо; 24 — ведущая шестерня коленчатого вала; 25 — замковая шайба; 26 — упорная шайба; 27 — шестерня распределительного вала.Рис. 3. Снятие шестерни привода топливного

насоса высокого давления в сборе с валом:

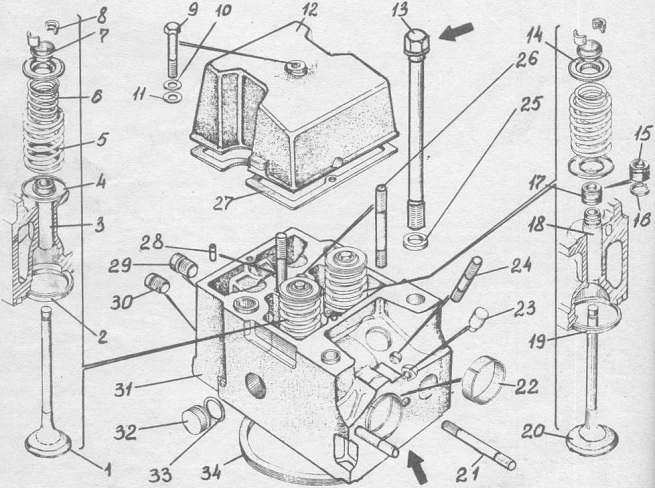

Рис. 5. Выключатель гидромуфты:

1 — выключатель гидромуфты; 2 — шайба плоская; 3, 13 — шайба пружинная; 4, 5, 12 — болт; 6 — пружина; 7, 15 — шарик; 8 — седло термосилового клапана; 9 — корпус термосилового клапана; 10 — термосиловой датчик с поршнем; 11 — кольцо уплотнительное; 14 — крышка; 16 — пробка; 17 — рычаг пробки; 18 — корпус выключателя гидромуфты; 19 — прокладка

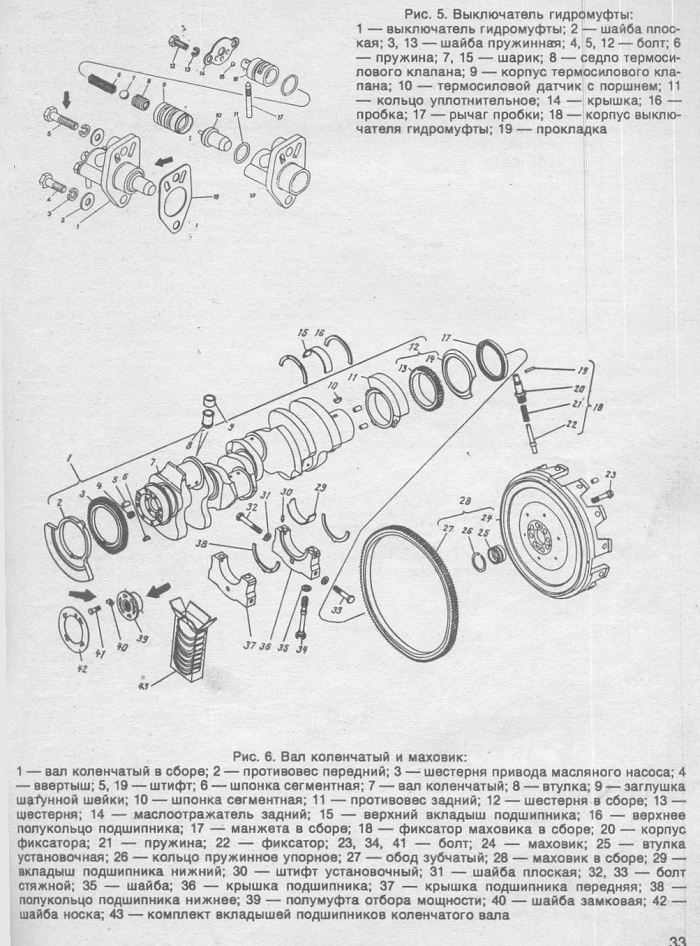

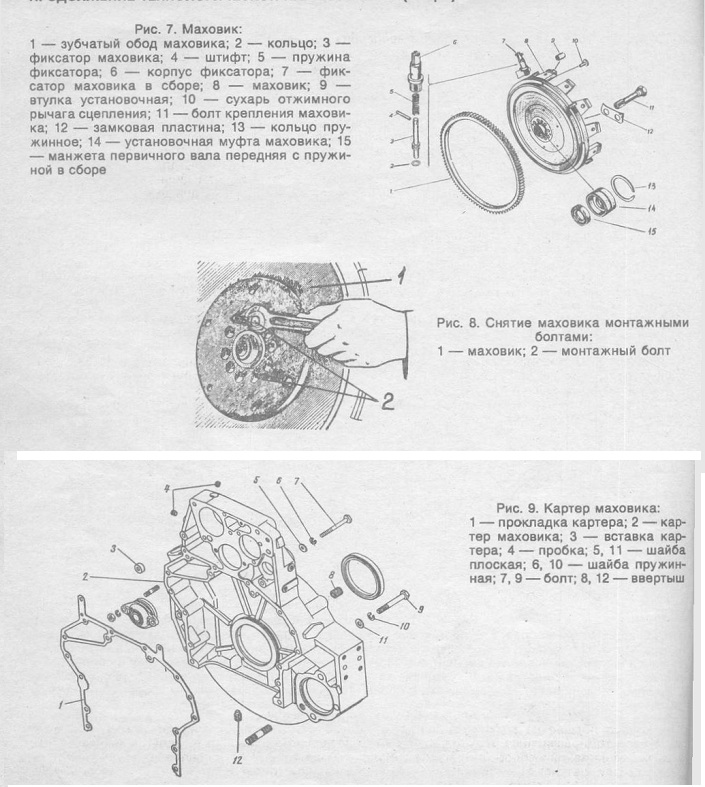

Рис. 6. Вал коленчатый и маховик:

1— вал коленчатый в сборе; 2 — противовес передний; 3 — шестерня привода масляного насоса; 4 ввертыш: 5, 19 — штифт; 6 — шпонка сегментная; 7 — вал коленчатый; 8 — втулка; 9 — заглушка.

шатунной шейки; 10 — шпонка сегментная; 11 — противовес задний; 12 — шестерня в сборе; 13 — шестерня; 14 — маслостражатель задний; 15 — верхний вкладыш подшипника; 16 не полукольцо подшипника; 17 — манжета в сборе; 18 — фиксатор маховика в сборе; 20 — корпус фиксатора; 21 — пружина; 22 — фиксатор; 23, 34, 41 — болт; 24 — маховик; 25 — втулка

установочная; 26 — кольцо пружинное упорное; 27 — обод зубчатый; 28 — маховик в сборе; 29 — вкладыш подшипника нижний; 30 — штифт установочный; 31 — шайба плоская; 32, 33 — болт стяжной; 35 — шайба; 36 — крышка подшипника; 37 — крышка подшипника передняя; 38 — полукольцо подшипника нижнее; 39 — полумуфта отбора мощности; 40 — шайба замковая; 42 — шайба носка; 43 — комплект вкладышей подшипников коленчатого вала.

Болт крепления крышки шатуна 740.1004062-11

Затяжку производить в 2 приема:

Допускается затяжка с крутящим моментом — 127,5-137,3 Нм (13-14 кгс-м).

Болты крепления передней крышки блока цилиндров:

— M10xl,25-6gxl20 49-60.8 Нм (5-6,2 кгс-м)

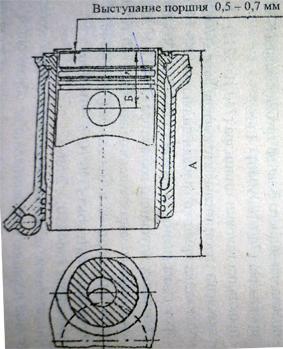

— M12xl,25-6gxl20 88.1-108 Нм (9-11 кгс-м)

Болты крепления головок цилиндров М16

Перед вворачиванием резьба болтов должна быть смазана тонким слоем графитовой смазки.

Болты затягивать в три приема:

-1 — прием 39-49 Нм (4-5 кгс-м)

— 3 -прием 186. 206 Нм (19-21 кгс-м)

Болты крышек головок цилиндров М8

Болты крепления картера маховика М12:

Затягивать в два приема

— 1 — прием 50-70 Нм (5-7 кгс-м)

Болты крепления картера маховика М10:

Затягивать в два приема

-1 — прием 20-30 Нм (2-3 кгс-м)

— 2-прием 43,1-54,9 Нм (4,4-5,6 кгс-м)

Болты крепления оси ведущей шестерни привода распредвала М10

Затягивать в два приема, окончательно с моментом – 49-61 Нм (5-6,2 кгс-м)

Болты крепления масляного картера М8

Болты крепления выпускных коллекторов М10

Затягивать в два приема, окончательно с моментом – 43-55 Нм (4,4-5,6 кгс-м)

Болты крепления корпусов компрессоров М6

Болты крепления корпуса турбины М8

Болты крепления трубопровода подвода масла к турбокомпрессору М14

Болты крепления топливопровода низкого давления:

Затягивать с моментом

М14 – 39.2-49 Нм (4-5 кгс-м)

М12 – 34.3-49 Нм (3,5-5 кгс-м)

М10 – 19.6-24.5 Нм (2-2,5 кгс-м)

Болты крепления масляного насоса М10

Гайки крепления стоек коромысел М10

Гайки скобы крепления форсунки М10

Гайки крепления турбокомпрессоров M10

Гайки топливопроводов высокого давления

Гайки регулировочного винта коромысла М10

Пробки колпаков масляного фильтра

Гайки колпаков масляного фильтра

Сливная пробка картера масляного

МОМЕНТЫ ЗАТЯЖКИ ОСНОВНЫХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

Болты крепления 740.1005157-02 крышек коренных подшипников (вертикальные) коленчатого вала (M16)

Затяжку проводить от средней опоры к крайним, начиная с правого ряда в два приема:

— предварительно крутящим моментом 95. 120 Н-м (9,6. 12,0 кгс-м);

— окончательно крутящим моментом 275. 295 Н-м (28,0. 30,0 кгс м)

Позиция 6, рисунок 10

Стяжные болты крепления 7482.1005158, 7482.1005159 крышек коренных подшипников (горизонтальные) коленчатого вала (M16)

Затянуть крутящим моментом 147. 167 Н-м (15,0. 17,0 кгс-м)

Позиции 4,5, рисунок 10

Болты крепления маховика:

Перед вворачиванием резьба должна быть смазана тонким слоем графитовой смазки. Затяжку проводить последовательно в два приема (предварительно и окончательно), окончательно крутящим моментом

245. 264 Н-м (25,0. 27,0 кгс-м)

167. 186 Н-м (17. 19 кгс-м)

Позиция 16, рисунок 12

Болты крепления полумуфты отбора мощности, гасителя крутильных колебаний и шкива коленчатого вала М12

Затянуть крутящим моментом 98,0. 117,6 Н-м (10,0. 12,0 кгс-м)

Позиции 10 и 22 рисунок 13.

Позиции 5 и 18 рисунок 14

Гайки болтов крепления крышек шатунов

Затяжку проводить в два приема:

— предварительно с начальным крутящим моментом 76,5. 80,4 Н-м (7,8. 8,2 кгс-м);

— окончательно, контролируя два параметра, угол поворота гайки, равный (50±5)° от положения после предварительной затяжки и величину момента 108. 180 Н-м (11,0. 18,3 кгс-м). При этом контроль угла поворота гайки является определяющим.

Допускается затяжка крутящим моментом 127.5. 137.3 Н-м (13,0. 14,0 кгс-м)

Позиции 6,7, рисунок 11

Болты крепления передней крышки блока цилиндров:

Затягивать болты крутящим моментом:

— 49,0. 60,8 Н-м (5,0. 6,2 кгс-м);

— 88,1. 108,0 Н-м (9,0. 11,0 кгс-м)

Болты крепления головок цилиндров М16

Перед вворачиванием резьба болтов должна быть смазана тонким слоем графитовой смазки. Болты затягивать в три приема крутящим моментом:

— первый прием — 39,0. 49,0 Нм (4,0. 5,0 кгс-м);

— второй прием — 98,0. 127,0 Н-м (10,0. 13,0 кгс-м);

— третий прием — 186,0. 206,0 Н-м (19,0. 21,0 кгс-м)

Очередность затяжки согласно рисунку 19

Болты крепления крышек головок цилиндров М8

Затягивать болты крутящим моментом 12,7. 17,6 Н-м (1,3. 1,8 кгс-м)

Позиция 12, рисунок 16

Болты крепления картера маховика:

Затягивать болты в два приема крутящим моментом:

— первый прием — 50,0. 70,0 Н-м (5,0. .7,0 кгс-м);

— второй прием — 88,0. 108,0 Н-м (9,0. 11,0 кгс-м);

— первый прием — 20,0. 30,0 Н-м (2,0. .3,0 кгс-м);

— второй прием — 43,1. 54,9 Н-м (4,4. .5,6 кгс-м)

Болты крепления оси ведущей шестерни привода распределительного вала М10

Затягивать в два приема, окончательно крутящим моментом 49,0. 61,0 Н-м (5,0. 6,2 кгс-м)

Позиция 2, рисунок 8

Болт М12 крепления ведущей шестерни привода распределительного вала

Затягивать крутящим моментом: 88,3. 98 Н-м (9. 10 кгс-м).

Позиция 9, рисунок 8

Болты крепления масляного картера М8

Затягивать болты крутящим моментом 7,8. 17,8 Н-м (0,8. 1,8 кгс-м)

Болты крепления выпускных коллекторов М10

Затягивать в два приема, окончательно крутящим моментом — 43,0. 55,0 Н-м (4,4. .5,6 кгс-м)

Болты крепления корпусов компрессоров М6

Затягивать болты крутящим моментом 4,9. 7,8 Н-м (0,5. 0,8 кгс-м)

Болты крепления корпусов турбин М8

Затягивать болты крутящим моментом 17,65. 24,51 Н-м (1,8. 2,5 кгс-м)

Болты крепления трубопроводов подвода масла к турбокомпрессорам М14

Затягивать болты крутящим моментом 49,0. 68,0 Н-м (5,0. 7,0 кгс-м)

Болты крепления пакетов задних и передних пластин к валу привода ТНВД

Затягивать болты крутящим моментом 90. 100 Н-м (9,0. 10,0 кгс-м)

Болты крепления пакетов задних и передних пластин к полумуфте ведущей и насосу привода ТНВД

Затягивать болты крутящим моментом 63,8. 73,6 Н-м (6,5. 7,5 кгс-м)

Болт стяжной полумуфты ведущей привода ТНВД

Затягивать болт крутящим моментом 58,9. 64,7 Н-м (6,0. 6,6 кгс-м)

Болты крепления топливопровода низкого давления:

Затягивать болты крутящим моментом:

— 39,2. 49,0 Н-м (4,0. 5,0 кгс-м);

— 34,3. 49,0 Н-м (3,5. 5,0 кгс-м);

— 19,6. 24,5 Н-м (2,0. 2,5 кгс-м)

Болты крепления ТНВД к блоку:

— предварительно 6,9. 8,8 Н м (0,7. 0,9 кгс-м);

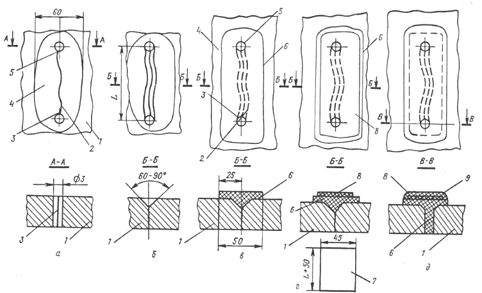

— окончательно 13,7. 15,6 Н-м (1,4. 1,8 кгс-м);

— предварительно 5. 15 Н-м (0,5. 1,5 кгс-м);

— окончательно 45. 55 Н-м (4,5. 5,5 кгс-м).

Болты крепления масляного насоса М10

Затягивать болты крутящим моментом 49,0. 68,6 Н-м (5,0. 7,0 кгс-м)

стоек коромысел М10

Затягивать гайки крутящим моментом 41,0. 53,0 Н-м (4,2. 5,4 кгс-м)

Гайка крепления колеса компрессора

Затягивать крутящим моментом 4,9. 6,9 Н-м (0,5. 0,7 кгс-м)

Позиция 19, рисунок 25

Гайки скобы крепления форсунки М10

Затягивать гайки крутящим моментом 35,0. 40,0 Н-м (3,5. 4,0 кгс-м)

Гайки крепления турбокомпрессоров М10

Затягивать гайки крутящим моментом 44,0. 56,0 Н-м (4,4. 5,6 кгс-м)

Гайки топливопроводов высокого давления

Затягивать гайки крутящим моментом 24,5. 44,1 Н-м (2,5. 4,5 кгс-м)

Г айки регулировочного винта коромысла М10

Затягивать гайки крутящим моментом 33,0. 41,0 Н-м (3,4. 4,2 кгс-м)

Пробки колпаков масляного фильтра

Затягивать пробки крутящим моментом 24,5. .39,2 Н-м (2,5. 4,0 кгс-м)

Колпаки масляного фильтра

Затягивать колпаки крутящим моментом 49,0. .68,6 Н-м (5,0. 7,0 кгс-м)

Сливная пробка картера масляного

Затягивать пробку крутящим моментом 39,2. 58,8 Н-м (4,0. 6,0 кгс-м)

МОМЕНТЫ ЗАТЯЖКИ ОСНОВНЫХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

Болты крепления 740.1005157-02 крышек коренных подшипников (вертикальные) коленчатого вала (M16)

Затяжку проводить от средней опоры к крайним, начиная с правого ряда в два приема:

— предварительно крутящим моментом 95. 120 Н-м (9,6. 12,0 кгс-м);

— окончательно крутящим моментом 275. 295 Н-м (28,0. 30,0 кгс м)

Позиция 6, рисунок 10

Стяжные болты крепления 7482.1005158, 7482.1005159 крышек коренных подшипников (горизонтальные) коленчатого вала (M16)

Затянуть крутящим моментом 147. 167 Н-м (15,0. 17,0 кгс-м)

Позиции 4,5, рисунок 10

Болты крепления маховика:

Перед вворачиванием резьба должна быть смазана тонким слоем графитовой смазки. Затяжку проводить последовательно в два приема (предварительно и окончательно), окончательно крутящим моментом

245. 264 Н-м (25,0. 27,0 кгс-м)

167. 186Н-м (17. 19 кгс-м)

Позиция 16, рисунок 12

Болты крепления полумуфты отбора мощности, гасителя крутильных колебаний и шкива коленчатого вала М12

Затянуть крутящим моментом 98,0. 117,6 Н-м (10,0. 12,0 кгс-м)

Позиции 10 и 22 рисунок 13.

Позиции 5 и 18 рисунок 14

Гайки болтов крепления крышек шатунов

Затяжку проводить в два приема:

— предварительно с начальным крутящим моментом 76,5. 80,4 Н-м (7,8. 8,2 кгс-м);

— окончательно, контролируя два параметра, угол поворота гайки, равный (50±5)° от положения после предварительной затяжки и величину момента 108. 180 Н-м (11,0. 18,3 кгс-м). При этом контроль угла поворота гайки является определяющим.

Допускается затяжка крутящим моментом 127.5. 137.3 Н-м (13,0. 14,0 кгс-м)

Позиции 6,7, рисунок 11

Болты крепления передней крышки блока цилиндров:

Затягивать болты крутящим моментом:

— 49,0. 60,8 Н-м (5,0. 6,2 кгс-м);

— 88,1. 108,0 Н-м (9,0. 11,0 кгс-м)

Болты крепления головок цилиндров М16

Перед вворачиванием резьба болтов должна быть смазана тонким слоем графитовой смазки. Болты затягиватьв три приема крутящим моментом:

— первый прием — 39,0. 49,0 Нм (4,0. 5,0 кгс-м);

— второй прием — 98,0. 127,0 Н-м (10,0. 13,0 кгс-м);

— третий прием — 186,0. 206,0 Н-м (19,0. 21,0 кгс-м)

Очередность затяжки согласно рисунку 19

Болты крепления крышек головок цилиндров М8

Затягивать болты крутящим моментом 12,7. 17,6 Н-м (1,3. 1,8 кгс-м)

Позиция 12, рисунок 16

Болты крепления картера маховика:

Затягивать болты в два приема крутящим моментом:

— первый прием — 50,0. 70,0 Н-м (5,0. .7,0 кгс-м);

— второй прием — 88,0. 108,0 Н-м (9,0. 11,0 кгс-м);

— первый прием — 20,0. 30,0 Н-м (2,0. .3,0 кгс-м);

— второй прием — 43,1. 54,9 Н-м (4,4. .5,6 кгс-м)

Болты крепления оси ведущей шестерни привода распределительного вала М10

Затягивать в два приема, окончательно крутящим моментом 49,0. 61,0 Н-м (5,0. 6,2 кгс-м)

Позиция 2, рисунок 8

Болт М12 крепления ведущей шестерни привода распределительного вала

Затягивать крутящим моментом: 88,3. 98 Н-м (9. 10 кгс-м).

Позиция 9, рисунок 8

Болты крепления масляного картера М8

Затягивать болты крутящим моментом 7,8. 17,8 Н-м (0,8. 1,8 кгс-м)

Болты крепления выпускных коллекторов М10

Затягивать в два приема, окончательно крутящим моментом — 43,0. 55,0 Н-м (4,4. .5,6 кгс-м)

Болты крепления корпусов компрессоров М6

Затягивать болты крутящим моментом 4,9. 7,8 Н-м (0,5. 0,8 кгс-м)

Болты крепления корпусов турбин М8

Затягивать болты крутящим моментом 17,65. 24,51 Н-м (1,8. 2,5 кгс-м)

Болты крепления трубопроводов подвода масла к турбокомпрессорам М14

Затягивать болты крутящим моментом 49,0. 68,0 Н-м (5,0. 7,0 кгс-м)

Болты крепления пакетов задних и передних пластин к валу привода ТНВД

Затягивать болты крутящим моментом 90. 100 Н-м (9,0. 10,0 кгс-м)

Болты крепления пакетов задних и передних пластин к полумуфте ведущей и насосу привода ТНВД

СБОРКА ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость — 640,0 чел. мин

96. Установить блок цилиндров на стенд и проверить герметичность масляных каналов блока цилиндров. Нарушение герметичности не допускается.

(Стенд для проверки герметичности, кран-балка, подвеска).

97. Установить блок цилиндров на стенд для разборки-сборки двигателя в горизонтальное положение. (Стенд для разборки-сборки двигателя, кран-башка, подвеска).

98. Продуть тщательно все внутренние полости блока цилиндров сжатым воздухом. (Пистолет для обдува деталей сжатым воздухом С-417).

99. Смазать нижние 26 (Рис. 1) и верхние 25 уплотнительные кольца гильз цилиндров моторным маслом М10Г2К ГОСТ 8581-78. (Емкость, кисть).

100. Установить нижние уплотнительные кольца 26 гильз в блок цилиндров.

101. Надеть верхние уплотнительные кольца 25 на гильзы 24 цилиндров, установить гильзы в блок цилиндров и запрессовать их. Перед установкой гильз, заходные фаски гильз и блока цилиндров смазать моторным маслом М10Г2К ГОСТ 8581-78. (Приспособление для установки гильз, емкость для масла, кисть).

102. Установить блок цилиндров на стенд для проверки герметичности и проверить герметичность водяной рубашки блока цилиндров. Нарушение герметичности не допускается. (Стейд, кран-балка, подвеска).

103. Установить блок цилиндров на стенд для разборки-сборки в вертикальное положение. (Стенд, кран-балка, подвеска).

104. Установить направляющие 31 (Рис. 15) толкателей на блок цилиндров, завернуть болты крепления со стопорными шайбами и уплотнительными кольцами и загнуть усы стопорных шайб. Величина момента затяжки болтов 85—95 Н. м (8,5—9,5 кгс. м). (Головка сменная 19 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М).

105. Смазать толкатели 2 маслом и установить их в направляющие 3 толкателей. Применять масло М10Г2К ГОСТ 8581—78. (Емкость, кисть).

106. Смазать опорные шейки распределительного вала 1 маслом и установить распределительный вал 1 в сборе в блок цилиндров. Применять масло М10Г2К ГОСТ 8581-78. (Емкость, кисть).

107. Установить на вал корпус 15 подшипника, завернуть болты 18 крепления с замковыми шайбами 19 корпуса подшипника распределительного вала и отогнуть усы замковых шайб 19 на грани головок болтов.

Болты крепления затянуть крутящим моментом 25 Н. м (2,5 кгс. м).

(головка сменная 17 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М, молоток, зубило).

108. Отвернуть болты 40 (Рис. 1) крепления с шайбами крышек 39 и 36 коренных подшипников коленчатого вала. (Головка сменная 24 мм, ключ с п. к.).

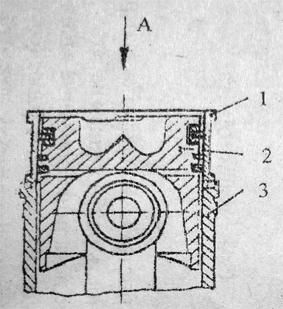

109. Отвернуть стяжные болты 37 и 41 блока цилиндров и снять крышки 36 и 39 коренных подшипников 43 блока цилиндров и уложить их по порядку на верстак. (Верстак слесарный, головка сменная 19 мм, ключ с п. к., съемник).

110. Подобрать вкладыши коренных подшипников. Вкладыши коренных подшипников выбирать согласно таблицы 1. Обозначение вкладышей наносится на тыльной стороне вкладыша.

111. Проверить вкладыши, постели блока, установить последовательно верхние вкладыши коренный подшипников в постели блока цилиндров и нижние вкладыши коренных подшипников в крышки. При установке вкладышей необходимо совместить выточки во вкладыше с выточками соответственно в постели блока и в крышке. (Салфетка).

112. Смазать вкладыши коренных подшипников маслом. Применять масло М10Г2К ГОСТ 8581-78. (Емкость, кисть).

113. Установить в блок цилиндров коленчатый вал в сборе. (Кран-балка, подвеска).

114. Установить нижние и верхние полукольца упорного подшипника коленчатого вала (Рис. 21) и проверить осевой зазор в упорном подшипнике. Канавки А на полукольцах должны прилегать к упорным торцам вала.

Нижние полукольцо устанавливать одновременно с крышкой заднего коренного подшипника. Выступы на нижних полукольцах 14 (Рис. 12) при установке крышки 15 необходимо совместить с выточками в крышке 15.

115. Установить крышки коренных подшипников с вкладышами, совместив крышки с перегородками блока по порядковым номерам, выбитым на нижней поверхности крышек (отсчет перегородок блока, вести начиная с переднего торца двигателя).

116. Завернуть и затянуть болты 40 крепления крышек в два приема: первый с величиной момента затяжки 96—120 Н. м (9.6—12,0 кгс. м) второй 210—235 Н. м (21,0—23,5 кгс. м). Болты заворачивать сначала со стороны Правого ряда цилиндров, а затем со стороны левого ряда цилиндров. (Головка сменная 24 ^м, удлинитель, ключ с соединительным квадратом, ключ динамометрический ПИМ-1754).

117. Замерить осевой зазор коленчатого вала. Он должен, быть в пределах 0,100—0,195 мм. При необходимости осевой зазор отрегулировать установкой полуколец упорного подшипника другой толщины. (Набор щупов № 2).

118. установить завернуть и затянуть стяжные болты 37 и 41 с шайбами блока цилиндров. Болты затягивать с величиной момента затяжки 82—92 Н. м (8,2—9,2 кгс. м). (Головка сменная 19 мм, ключ с присоединительным квадратом, рукоятка динамометрическая мод. 131 М).

119. Проверить легкость вращения коленчатого вала. Коленчатый вал должен свободно поворачиваться от руки.

120. Установить ось 16 (Рис. 2) ведущей шестерни привода распределительного вала на блок цилиндров, завернуть болты 18 крепления с замковыми шайбами 17 оси и загнуть усы замковых шайб на грани головок болтов. Величина момента затяжки болтов 50—60 Н. м (5—6 кгс. м).

(Головка сменная 17 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М, зубило, молоток).

122. Проверить окружной зазор в зацеплении шестерен 2, 24, 21 и 27.

Зазор проверять не менее, чем в трех точках. Зазор должен быть 0,1—0,3 мм (Набор щупов V № 2).

123. Завернуть болт 1 крепления с замковой 25 и упорной 26 шайбами ведущей шестерни 2 привода t распределительного вала и загнуть усы замковой шайбы 25 на грани головки болта. Величина момента затяжки болта крепления 90—100 Н. м (9—10 кгс. м). (Головка сменная 19 мм, ключ с j п. к., рукоятка динамометрическая мод. 131 М, зубило, молоток).

124. Повернуть коленчатой вал так, чтобы шатунная шейка 1-го цилиндра находилась в верхнем I положении. (Рычаг для поворота коленчатого вала).

125. Заменить расстояние А (Рис. 22) от образующей шатунной шейки 1 в верхнем ее положении до торца уплотнительного выступа гильзы 2 при вертикальном положении гильзы. Замеряемое расстояние — это превышение над размером 260,13 мм. (Приспособление для замера).

126. Нанести на не рабочем выступе торца гильзы номер цилиндра и индекс варианта поршня на стороне, обращенной к вентилятору в соответствии с таблицей 2. На поршне индекс выбивать на днище поршня. Старая маркировка на гильзе и на поршне должна быть удалена или забита. (Молоток, набор клейм). В запасные части для ТО и ТР поступают поршни только группы 10, которые можно устанавливать в любую группу гильз.

129. Смазать вкладыши 12 (Рис. 10) шатунных подшипников и установить их в крышки 10 шатунов и в нижние головки шатунов. Смазать маслом М10Г2К ГОСТ 8581-78. Выступы на вкладышах должны совпасть с выточками на крышке и на шатуне. (Емкость с маслом, кисть).

130. Повернуть коленвал для установки первой шатунной шейки в нижнее положение. (Рычаг).

131. Развести замки поршневых колец поршня с шатуном и кольцами в сборе первого цилиндра на 180° относительно друг друга и установить поршень с шатуном и кольцами в сборе в соответствующий цилиндр с помощью оправки. Индекс поршня должен быть одинаковым с индексом гильзы. Поршни с индексом 10 можно устанавливать в любые гильзы. При установке поршней выточки под клапаны на днище поршня сместить в сторону развала блока цилиндров. (Оправка для установки поршня, деревянный молоток).

132. Установить крышку 10 шатуна на соответствующий шатун и предварительно закрепить болтами 9 с гайками 11 с величиной момента затяжки 29—31 Н. м (2,9—3,1 кгс. м). Клейма спаренности из цифр на шатуне и на его крышке должны быть одинаковыми. Канавка на шатуне должна совпасть при установке с замковым усом на крышке шатуна. (Головка сменная 19 мм, ключ с п. к., удлинитель, рукоятка динамометрическая мод. 131 М).

133. Повторить работы 130—132 для последовательной установки поршней с шатунами и кольцами в сборе в 8, 2, 7, 3, 4, 5 и 6 цилиндры.

134. Повернуть коленчатый вал так, чтобы первая шатунная шейка оказалась в нижнем положении. Отсчет нумерации вести от передней части блока цилиндров. (Рычаг).

135. Произвести окончательную затяжку гаек шатунных болтов первой шатунной шейки. Затяжку гаек производить до удлинения шатунных болтов 0,25—0,27 мм. Гайки шатунных болтов М 13 х 1,25 изготавливаемых с июля 1985 г. затягивать с величиной момента затяжки 120—130 Н. м (12—13 кгс. м). (Головка сменная 19 мм, ключ с п. к., приспособление для контроля удлинения, рукоятка динамометрическая мод. 131 М).

136. Проверить зазор между торцами нижней головки шатуна и щеками коленчатого вала. Зазор должен быть не менее 0,15 мм. (Набор щупов № 2).

137. Повернуть блок цилиндров в горизонтальное положение. (Стенд).

138. Смазать прокладку 1 (Рис. 9) картера маховика, установить прокладку 1, с помощью оправки (Рис. 23) картер 2 (Рис. 9) маховика на блок цилиндров, совместить отверстия в картере, прокладке и блоке, установить в совмещенные отверстия болты 7 и 9 крепления с пружинными 6 и 10 и плоскими 5 и 11 шайбами и завернуть их. Применять смазку 1—13 ГОСТ 1631-61 или ЦИАТИМ-201 ГОСТ 6267-74. Величина момента затяжки болтов крепления картера маховика 90—110 Н. м (9—11 кгс. м). (Емкость, кисть, оправка, головка сменная 17 мм и 19 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М).

139. Установить на двигатель М&хрвик 8 (Рис. 7) в сборе и совместить отверстия под болты крепления маховика. Маховик устанавливать таким образом, чтобы установочный штифт на коленчатом валу вошел в отверстие в маховике. (Кран-балка, подвеска для снятия — установки маховика).

140. Установить и завернуть болты 11 крепления с замковыми пластинами 12 маховика и загнуть

края пластин на грани болтов. Величина момента затяжки болтов крепление 150—170 Н. м (15—17 кгс. м). Замковые пластины устанавливались на двигателях до № 75800 выпуска до февраля 1979 г. (Головка сменная 19 мм, ключ с п. к., ключ динамометрический мод. ПИМ-1754, молоток зубило). '

141. Проверить биение торца маховика относительно оси коленчатого вала. Величина биения должна быть не более 0,25 мм. Биение замерять на максимальном диаметре. (Приспособление с индикатором мод. ПРИ-1П).

142. Установить вал привода гидромуфты.

143. Смазать прокладку передней крышки блока. Применять смазку 1-^13 ГОСТ 1631-61 или ЦИАТИМ-201 ГОСТ 6267-74. (Емкость, кисть).

14’4. Установить прокладку 44 (Рис. 1) и гидромуфту привода вентилятора с передней крышкой блока 6 в сборе на передний торец блока цилиндров и завернуть болты 3,49 и 50 крепления с пружинными 4 и 48 и плоскими шайбами 5 и 47. Величина моментов затяжки болтов крепления М10 50—62 Н. м (5,0—6,2 кгс. м), а болтов М12 90—110 Н. м (9,0—11,0 кгс. м). (Кран-балка, подвеска, головки сменные 17 и 19 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М).

145. Установить штанги толкателей в сборе первого цилиндра в толкатели штанг.

146. Установить прокладку 2 (Рис. 24) головки блока цилиндров и уплонительную прокладку 4, Материал прокладки уплотнительной: резина.

147. Установить головку 31 блока (Рис. 4) цилиндров с клапанами 1 и 20 в сборе на блок цилиндров и завернуть болты 13 крепления с шайбами.

Перед заворачиванием резьбу болтов крепления головки цилиндров смазать тонким слоем графитовой смазки. Перед установкой головки блока необходимо вывернуть на несколько оборотов регулировочные винты коромысел. Болты крепления головки блока цилиндров затягивать по схеме (Рис. 25). Величина момента затяжки болтов 40—50 Н. м (4—5 кгс. м). (Головка сменная 19 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М, емкость с графитной смазкой (УСсА) ГОСТ 3333-80, кисть).

148. Повторить работы 145—147 для каждого цилиндра блока цилиндров.

1.49. Затянуть окончательно болты крепления головок цилиндров в два приема. Порядок затяжки болтов крепления см. рис. 25. Величина момента затяжки болтов крепления для 1 приема 120—150 Н. м (12—15 кгс. м); для 11 приема 160—180 Н. м (16—18 кгс. м). (Головка сменная 19 мм, ключ динамометрический мод. ПИМ-1754).

152. Установить прокладку 7, корпус 6 заднего подшипника в сборе с манжетой 5 и завернуть болты 3 крепления с пружинными шайбами 4. Величина момента затяжки болтов 45—50 Н. м (4,5—5,0 кгс. м). (Головка сменная 17 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М, молоток)

153. Вывести фиксатор из паза маховика и повернуть коленчатый вал на 60° по ходу вращения, установив его тем самым в положение 1 (см. таблицу 4). Поворот маховика на угловое расстояние между двумя соседними отверстиями на выступах, соответствует повороту коленчатого вала на 30°. (Рычаг).

Углы поворота коленчатого вала при регулировке тепловых зазоров

154. Отрегулировать зазоры в клапанных механизмах первого и пятого цилиндров. Величина зазоров: для впускного клапана 0,25—0,30 мм для выпускного клапана 0,35—0,40 мм. Величина момента затяжки гаек регулировочных винтов 34—42 Н. м (3,4—4,2 кгс. м).

Регулировку тепловых зазоров производить в следующем порядке:

— проверить момент затяжки гаек крепления стоек коромысел регулируемых цилиндров, при необходимости подтянуть;

— проверить щупом зазор между носками коромысел 5 (Рис. 26) и стержней клапанов 1-го и 5-го цилиндров. Щуп толщиной 0,3 мм для впускного и 0,4 мм для выпускного клапанов должен входить с усилием (передние клапаны первого ряда цилиндров — впускные, левого ряда — выпускные);

— установить приспособление для регулировки зазоров при необходимости регулировки, ослабить гайку 3 винта, установить в зазор щуп и вращая винт 4 отверткой 2, установить требуемый зазор. Придерживая винт 4 отверткой 2, затянуть гайку 3 ключом 1 и проверить величину зазоров.

(Приспособление для регулировки тепловых зазоров, набор щупов № 2, головка сменная 13 мм, рукоятка динамометрическая мод. 131 М).

155. Повернуть коленчатый вал на 180° по ходу вращения в положение 11. (Рычаг).

156. Отрегулировать зазоры в клапанных механизмах второго и четвертого цилиндров. Величина зазора для впускного клапана 0,25—0,30 мм, для выпускного клапана 0,35—0,40 мм. Величина момента затяжки гаек регулировочных винтов 34—42 Н. м (3,4—4,2 кгс. м). (Набор щупов № 2, головка сменная 13 мм, рукоятка динамометрическая мод. 131 М, приспособление для регулировки зазоров).

157. Повторить работы 155—156 для клапанных механизмов шестого и третьего цилиндров и седьмого и восьмого цилиндров соответственно.

158. Установить прокладку 27 (Рис. 4), крышку 12 головки первого цилиндра и завернуть болт 9 крепления с плоскими шайбами 10 и 11. Момент затяжки болта 17—22 Н. м (1,7—2,2 кгс. м). (Головкасменная 13 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М).

159. Повторить работу 158 для оставшихся семи крышек головок цилиндра.

160. Надеть на передний рым-болт 16 (Рис. 1) регулировочные шайбы 15 и завернуть рым-болт в блок цилиндров. Регулировочных шайб должно быть не более четырех. Болт навернуть относительно продольной оси двигателя на 15°. (Вставка специальная).

161. Повернуть двигатель картерной частью вверх. (Стенд).

162. Установить прокладку 12 (Рис. 27) переднего фланца трубки 13 клапана системы смазки, масляный насос 4 в сборе с трубками, завернуть болты 6 и 7 крепления с замковыми шайбами масляного насоса и болта 20 кронштейна всасывающей трубки к блоку цилиндров и загнуть усы замковых шайб на грани болтов. Момент затяжки болтов крепления 50—60 Н. м (5,0—^6,0 кгс. м). На двигателях с № 163856 произведена замена замковых шайб на пружинные 7 (крепления масляного насоса) и плоские 19 (крепление кронштейна). (Головкасменная 17 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М, молоток, зубило).

163. Завернуть болты 14 крепления с замковыми шайбами переднего фланца подводящей трубки 13 клапана системы смазки к блоку цилиндров и загнуть усы замковых шайб на грани болтов. Момент затяжки'болтов крепления 50—60 Н. м (5—6 кгс. м). На двигателях с № 163851 выпуска с 15.02.80 г. произведена замена замковых шайб пружинными. (Головка сменная 13 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М, молоток, зубило).

165. Проверить тщательно чистоту внутренних поверхностей двигателя, установить поддон 3 и завернуть болты 20 крепления и гайки 1 с пружинными шайбами 2 и 19. (Пневмогайковерт мод.

ИП-3113, головка сменная 13 мм).

166. Повернуть двигатель на стенде головками блока цилиндров вверх. (Стенд).

ТЕКУЩИЙ РЕМОНТ KAMA3-5320, 5410, 5511, 4310 ЦЕХОВЫЕ РАБОТЫ

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 1.2.

РЕМОНТ ДВИГАТЕЛЯ КамАЗ-740

Общая трудоемкость — 1350,0 чел. мин Исполнитель — слесарь по ремонту автомобилей 5-го разряда

Двн=25 мм, L=100 мм); оправка для запрессовки установочного штифта в отверстие переднего конца коленчатого вала (Днар=25 мм, Двн = 14 мм, Ьнар = 50 мм; 1вн=7 мм); оправка для запрессовки заглушек коленчатого вала 7880—4043; оправка для развальцовки заглушек коленчатого вала 7860—4042; оправка для запрессовки полумуфты отбора*мощности (трубчатая Днар = 45 мм, Двн=28 мм, L= 100 мм;) оправка для запрессовки установочного штифта в'отверстие Заднего конца коленчатого вала (Днар = 25 мм, Двн = 14 мм, Lнар=50 мм, 1вн = 10 мм); лопатка Деревянная для снятия прокладок; верстак слесарный; ванна для масла с подогревом мод. 2343; емкость с сухим льдом; рукавицы защитные; клещи кузнечные; кисть волосяная КФК-8 ГОСТ 10597—70; емкость с моторным маслом; салфетка ГОСТ 211220—75; емкость с графитной смазкой; лопатка деревянная

РАЗБОРКА ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость —410,0 чел. мин

1. Установить подразборный двигатель на стенд для разборки, сборки.

(Кран-балка, подвеска, стенд).

2. Вывернуть рым-болт 16 (Рис. 1) передний, снять регулировочные шайбы 15.

3. Отвернуть болты 3 (Рис. 2) с шайбами 4 крепления корпуса 6 заднего подшипника в сборе с манжетой 5, снять корпус 6 и прокладку 7 корпуса заднего подшипника привода ТНВД.

(Головка сменная 17 мм, ключ с п. к., оправка, молоток, отвертка 8,0 мм).

4. Снять шестерню 1 (Рис. 3) привода ТНВД в сборе с валом 2.

5. Отвернуть болты 13 (Рис. 4) с шайбами 25 крепления головки блока цилиндров и снять головку 31 блока цилиндров с клапанами 1 и 21 в сборе с блока цилиндров. (Головка сменная 19 мм, ключ с п. к.).

6. Снять уплотнительное кольцо 34 и прокладку головки цилиндра с блока цилиндров. (Лопатка для снятия прокладок).

7. Вынуть штанги толкателей в сборе из блока цилиндров.

8. Повторить работы 5—7 для остальных семи цилиндров.

9. Отвернуть болты 5 (Рис. 5) с шайбами 2 и 3 крепления выключателя гидромуфты к нагнетательному патрубку и снять выключатель 1 гидромуфты с двигателя. (Ключ гаечный кольцевой

10. Отвернуть болты 3, 49, 50 (Рис. 1) с шайбами 4, 5, 47, 48 крепления передней крышки 6 к блоку цилиндров 20, снять гидромуфту привода вентилятора в сборе с передней крышкой 6 и . прокладку 44 с переднего торца блока цилиндров. (Головка сменная 17 мм, ключ с п. к., лопаточка для снятия прокладок, кран-балка, подвеска для снятия установки гидромуфты привода в сборе с передней крышкой.

11. Вынуть вал привода гидромуфты.

12. Отогнуть усы замковых шайб 40 (Рис. 6), отвернуть болты 41 крепления с шайбами полумуфты отбора мощности к коленчатому валу и снять полумуфту 39 отбора мощности с коленчатого вала 7. (Зубило, молоток, головка сменная 17 мм, ключ с п. к., отвертка 6,5 мм).

13. Разогнуть усики замковых пластин 12 (Рис. 7) болтов крепления маховика к коленвалу. Работу выполнять на двигателях до № 75800. (Зубило, молоток).

14. Отвернуть болты 11 крепления маховика. (Головка сменная 19 мм, ключ с п. к.).

15. Снять замковые пластины 12. Работу выполнять на двигателях до № 75800.

16. Завернуть два технологических болта 2 (Рис. 8) в отверстия маховика до упора в торец ступицы и снять маховик 1. Болты заворачивать попеременно на несколько оборотов. (Головка

сменная 17 мм, кран-балка, подвеска для снятия-установки маховика, ключ с присоединительным квадратом).

17. Отвернуть болты 7 и 9 (Рис.9) крепления с шайбами 5, 6, 10 и 11 картера маховика к блоку цилиндров, снять картер 2 маховика в сборе и прокладку 1 с блока цилиндров. (Головки сменные 17 и 19 мм, с п. к., лопатка для снятия прокладок).

18. Повернуть двигатель на стенде в верхнее положение картером блока цилиндров. (Стенд).

19. Повернуть коленчатый вал так, чтобы шатунная шейка 1-го и 5-го цилиндров находилась в нижней мертвой точке (НМТ). Отсчет нумерации шеек вести от передней части коленчатого вала. (Рычаг).

Рис. 1. Блок цилиндров с передней крышкой, гильза цилиндра:

1, 45 — шпилька; 2 — сальник передней крышки; 3, 29, 31, 37, 40, 41, 49, 50 — болт; 4, 30, 48 — шайба пружинная; 5, 38, 46, 47 — шайба плоская; 6 — крышка блока передняя; 7, 8, 11, 32 — пробка; 9, 10, 35 — штифт установочный; 12 — заглушка отверстия распределительного вала; 13 — кольцо уплотнительное; 14 — втулка распределительного вала; 15 — шайба регулировочная рым-болта; 16 — рым-болт; 17 — втулка с уплотнительными кольцами в сборе; 18 — уплотнительное кольцо втулки; 19 — заглушка чашечная; 20 — блок цилиндров; 21 — цилиндрический установочный штифт; 22 — штифт направляющий; 23 — заглушка чашечная; 24 — гильза цилиндра; 25 — верхнее уплотнительное кольцо гильзы; 26 — уплотнительное кольцо гильзы; 27 — прокладка; 28 — трубка! сливная; 33 — заглушка водяной полости; 34 — прокладка заглушки; 36 — задняя крышка; коренного подшипника; 39 — крышка коренного подшипника; 42 — заглушка водяной полости; 43 — штифт цилиндрический; 44 — прокладка передней крышки блока 30

Рис. 4. Головка цилиндра с клапанами:

1 — клапан выпускной; 2 — седло выпускного клапана; 3 — направляющая втулка выпускного клапана; 4 — пружинная шайба клапана; 5 — наружная пружина клапана; 6 — внутренняя пружина клапана; 7 — втулка тарелки; 8 — сухарь клапана; 9 — болт крепления крышки головки блока цилиндров; 10 — шайба плоская; 11, 25 — шайба; 12 — крышка головки блока цилиндров; 13 — болт крепления головки блока цилиндров; 14 — тарелка пружин клапана; 15 — уплотнительная манжета впускного клапана; 16 — кольцо манжеты; 17 — уплотнительная манжета впускного клапана в сборе; 18 — направляющая втулка впускного клапана; 19 — седло впускного клапана; 20 — клапан впускной; 21 — шпилька крепления патрубка выпускного коллектора; 22 — предохранительная втулка прокладки патрубка; 23 — опора скобы; 24 1— шпилька крепления скобы; 26 — шпилька крепления стойки коромысел; 27 — прокладка крышки головки блока цилиндров; .28 — штифт стойки оси коромысел; 29 — ввертыш крепления впускного коллектора; 30 — ввертыш крепления водяной трубы; 31 — головка блока цилиндров; 32 — заглушка головки блока цилиндров; 33 — уплотнительное кольцо заглушки; 34 — кольцо уплотнительное газового стыка

20. Отвернут!> гайки 11 (Рис. 10) болтов 9 крепления крышки 10 шатуна 1-го цилиндра к шатуну, установить на крышку шатуна съемник показанный на Рис. 11, снять крышку 10 (Рис. 10) шатуна, вынуть шатунные болты 9 и уложить их по порядку на верстак. Повторить операцию по снятию крышки шатуна 5-го цилиндра. На крышках шатунов должны быть выбиты номера цилиндров. (Головка сменная 19 мм, ключ с п. к., верстак слесарный, съемник крышек шатунов).

21. Повернуть коленчатый вал так, чтобы шатунная шейка 1-го и 5-го цилиндров находилась в верхней мертвой точке (ВМТ), легкими ударами молотка через оправку по приливам под болты крепления крышки шатуна 5-го цилиндра выбить поршень 6 в сборе с шатуном 8 и кольцами 2, 3 и 13 из блока цилиндров и уложить на верстак. Повторить операцию для снятия поршня в сборе для 1-го цилиндра. На шатунах должны быть выбиты номера цилиндров. (Рычаг для поворота коленчатого вала, верстак слесарный, латунная оправка для выбивания поршня, молоток).

22. Вынуть из крышки 10 шатуна и нижней головки шатуна 8 вкладыши 12.

23. Установить крышку 10 шатуна на шатун 8, установить болты 9 крепления и завернуть гайки 11. (Головка сменная 19 мм, ключ с п. к.).

24. Повторить работы 19—23 для снятия остальных 7 шатунов с поршнем в сборе.

25. Отогнуть усы замковой шайбы 25 (Рис.2), вывернуть болт 1 крепления с шайбами 25 и 26 ведущей шестерни 21 привода распределительного вала. (Молоток, зубило,- головка сменная 19 мм, ключ с п. к.).

26. Снять шестерню 21 привода распределительного вала в сборе с промежуточной шестерней 2 привода распредвала с оси 16 ведущей шестерни привода распределительного вала. (Съемник И-801.01.000).

27. Отогнуть усы замковых шайб 17, отвернуть болты 18 крепления с шайбами оси 16 ведущей шестерни привода распредвала и снять ось 16 с блока цилиндров. (Зубило, молоток, головка сменная 17 мм, ключ с п. к.).

28. Отвернуть стяжные болты 37 (Рис.1) крышек 36, 39 подшипника коленчатого вала. (Головка сменная 19 мм, ключ с п. к.).

Как ремонтировать шатунно-поршневую группу КАМАЗ-740?

Наша задача освоить приемы разборочно-сборочных работ и основы комплектации деталей при замене изношенного гильзо-поршневого комплекта.

Содержание работы:

1 Выполнение необходимых разборочных работ применительно к деталям гильзо-поршневого комплекта.

2. Комплектование деталей гильзо-поршневой группы с учетом требований ТУ на сборку.

3. Выполнение сборочных работ при установке гильзо-поршневого комплекта на двигатель.

Замена поршневых колец

своими руками.

Как узнать, что надо

менять поршневые кольца?

Комплект гильз цилиндров и деталей шатунно-поршневой группы на двигателе КамАЗ-740 заменяют в условиях автомастерской без снятия двигателя с автомобиля в объеме работ текущего ремонта.

Перед началом разборочно-сборочных работ должны быть опорожнены системы охлаждения двигателя и системы смазывания.

1) Жидкость из системы охлаждения сливают через три краника (5320-8105010, 5320-1305010), открыв крышку расширительного бачка (5320-1304010).

2) Для слива масла необходимо вывернуть сливную пробку из поддона картера (870886). После слива ввернуть ее на место вместе с прокладкой (870625). Масло сливать только из прогретого двигателя!

Ремонт автомобиля своими руками

для настоящих автомобилистов,

как ремонтировать двигатель самому

После проведения разборочных работ на рабочем месте для повторного использования остаются следующие сборочные единицы и детали (при условии годности для дальнейшей эксплуатации):

- коллекторы выпускные в сборе (740.1008020);

- фильтр тонкой очистки топлива (740.1117010);

- компрессор пневматического тормоза в сборе (5320-3509015);

- коллектор впускной правый в сборе (740.1115012) с расширительным бачком и трубками (5320-1311010);

- коллектор впускной левый в сборе (740.1115014);

- стойки коромысел с коромыслами в сборе (740.1007091-10, 740.1007140);

- штанги толкателей в сборе (740.1007176);

- болты головок цилиндров (740.1003016-02);

- головки цилиндров с клапанами в сборе (740.1003010-11);

- крышки головок цилиндров (740.1003264-21);

- форсунки в сборе (33.1112010);

- скобы крепления форсунок (740.1009010);

- картер масляный в сборе. (740.1009010);

- картер масляный в сборе с шестерней ведомой привода насоса масляного (740.10110101-02), трубкой всасывающей (740.1011398) и трубкой подводной клапана системы смазывания (740.1011538).

Указанные сборочные единицы и отдельные детали должны быть тщательно очищены, вымыты и подвергнуты дефектации. Детали, непригодные к дальнейшей эксплуатации, необходимо заменить новыми или восстановленными.

Все прокладки, снятые при разборке двигателя, независимо от их состояния, подлежат замене новыми прокладками. Допускается отжиг медных шайб уплотнения топливных трубопроводов. Все снимаемые при разработке нормали (болты, гайки, шайбы и др.) сортируют по типам и размерам и хранят в соответствующих ячейках сборника нормалей. Не допускаются к сборке болты и гайки с изношенными или помятыми гранями, а также имеющие повреждение более двух ниток резьбы.

В процессе разборочно-сборочных работ рекомендуется применять гайковерты (пневматические или электрические). При недостаточном крутящем моменте гайковерта для трогания с места (или нормированного момента затяжки) болта, гайки следует применять динамометрический ключ с торцовыми головками.

Последовательность проведения работ

по капитальному ремонту двигателя

своими руками

Для проведения сборочных работ дополнительно к повторно используемым рабочее место должно быть обеспечено следующими сборочными единицами и деталями:

- гильза цилиндра (740.1002021) - 8 шт.;

- кольцо уплотнительное гильзы (740.1002024) - 16 шт.;

- кольцо уплотнительное верхнее гильзы (740.1002031) - 8 шт.;

- поршень с шатуном и кольцами в сборе (740.1004010-10) - 8 шт.;

- вкладыш нижней головки шатуна (740 1004058 «или 740.1004058Р)- 16 шт.;

- прокладка заднего фланца трубки клапана (740.1011091) - 1 шт.;

- прокладка (740Л 009040) - 1 шт.;

- прокладка головки цилиндра (740.1003213) - 8 шт.;

- прокладка уплотнительная головки цилиндра(740Л003213-11) -8 шт.;

- прокладка крышки головки цилиндра (740.1003270-10) - 8 шт.;

- прокладка фланца водяной трубы (740.1303268) - 8 шт.;

- прокладка впускного коллектора (740.1115026) - 8 шт.;

- прокладка соединительного патрубка (740 1115036-01) - 2 шт.;

- прокладка корпуса компрессора (740.3509403-10) - 1 шт.;

- прокладка патрубка (740.1008050) - 8 шт.;

- прокладка (864420) - 2 шт.

При установке поршней в гильзы цилиндров необходимо проверить соответствие поршня по расстоянию от образующей шатунной шейки коленчатого вала в верхнем ее положении до уплотнительного бурта гильзы цилиндра (индекс, выбитый на днище поршня, должен быть одинаковым с индексом, выбитым на торце гильзы). Поршни с индексом 10 можно устанавливать в любые гильзы (КЭ 20).

После проведения сборочных работ регулируют зазоры между клапанами и коромыслами, заправляют двигатель свежим моторным маслом, охлаждающей жидкостью и обеспечивают поступление топлива к форсункам. Производят запуск двигателя.

Двигатель должен работать устойчиво, без перебоев, стуков и посторонних шумов. После прогрева двигателя проверяют герметичность соединений. В соединениях не должно быть следов подтекания охлаждающей жидкости, моторного масла и топлива. Прорыва газа через прокладки не допускается.

1 - съемник, 2 - опора, 3 - гильза цилиндра.

![]()

Обработку деталей под ремонтный размер

проводят во время

капитального ремонтаа двигателя

1. Стенд лабораторный для крепления двигателя КамАЗ-740.

2. Верстак слесарный с тисками слесарными ГОСТ 4045-75.

3. Линейка измерительная с пределом измерения 300 мм (линейка - 300 ГОСТ 427-75).

4. Штангенциркуль ШЦ-П-250-0,05 ГОСТ 166-89.

5. Микрометр МК-125-1 ГОСТ 6507-78

6. Щуп № 2 ГОСТ 882-75.

7. Ключ динамометрический с предельным крутящим моментом 240Н*м.

9. Отвертка 175x0,7 ГОСТ 24437-80.

10. Плоскогубцы ГОСТ 7236-86.

11. Ломик для поворота коленчатого вала.

12. Приспособление специальное инерционное для снятия крышки шатуна.

13. Съемник специальный для снятия гильз.

14. Приспособление специальное для запрессовывания гильз цилиндров.

15. Обойма для установки поршня в гильзу цилиндра.

Порядок выполнения работы по замене гильз цилиндров и шатунно-поршневой группы двигателя КАМАЗ-740

Комплектование деталей для

ремонта головки блока цилиндров.

Как ремонтировать головку блока

цилиндров самому.

1. Повторить все разборочные операции по ремонту головки блока цилиндров.

2. Вывернуть 22 болта крепления картера масляного к блоку и шесть гаек. Снять болты, гайки и 28 шайб пружинных. Снять масляный картер (740 1009010) и прокладку (740.1009040).

3. Вывернуть болт крепления трубки всасывающей масляного насоса, два болта крепления к блоку трубки подводной клапана системы смазки, три болта крепления масляного насоса к блоку. Снять болты с пружинными шайбами. Снять масляный насос в сборе с ведомой шестерней привода масляного насоса (740.10110101-02) всасывающей трубкой (740.1011398) и подводной трубкой клапана системы смазывания (740.1011538), прокладкой заднего фланца трубки клапана (740.1011091). Уложить на верстак, предохранив от попадания пыли и грязи.

4. Установить 1-ю шатунную шейку коленчатого вала в нижнее крайнее положение. Отвернуть четыре гайки болтов крепления крышек шатунов 1-го и 5-го цилиндров, снять крышки с вкладышами (740.1004055, 740.1004058)7 вынуть вкладыши, уложить крышки на верстак.

Вытолкнуть поршни с шатунами в сборе из 1-го и 5-го цилиндров. Установить соответственно крышки 1-го и 5-го шатунов на шатуны (разукомплектование шатунов и крышек не допускается). Убедиться в правильности постановки клейм спаренности на шатуне и его крышке. Совместить обе части шатуна по клеймам, установить болты и навернуть гайки без затяжки. Уложить поршни с шатунами и кольцами в сборе на верстак.

Как ремонтировать блок цилиндров двигателя?

Восстановление блока цилиндров заваркой,

способ заделки трещины блока цилиндров эпоксидкой

6. Произвести комплектацию новых и восстановленных деталей для обеспечения установки гильзо-поршневого комплекта на двигатель:

- гильза цилиндра (740.1002021) - 8 шт.;

- кольцо уплотнительное гильзы (740.1002024) - 16 шт.;

- кольцо уплотнительное гильзы верхнее (740.1002031) - 8 шт.,

- поршень с шатуном и кольцами в сборе (740.1004010-10) - 8 шт.,

- вкладыш нижней головки шатуна (740.1004058 или 740.1004058Р)

7. Зачистить от забоин и ржавчины и протереть посадочные пояски в блоке цилиндров Смазать посадочные пояски в блоке и у гильзы моторным маслом, применяемым для смазывания двигателя. Установить в кольцевые проточки блока два уплотнительных кольца (740 1002024); и под бурт гильзы - уплотнительное верхнее кольцо (740.1002031) При установке колец не допускать их скручивания. Запрессовать последовательно восемь гильз в блок цилиндров.

8. Установить 1-ю шатунную шейку коленчатого вала в нижнее крайнее положение. Протереть и смазать моторным маслом гильзы 1-го и 5-го цилиндров и 1-ю шатунную шейку коленчатого вала.

Отвернуть гайки, крепящие крышки шатунов 1-го и 5-го цилиндров, снять крышки. Установить вкладыши нижней головки шатуна (740.1004058 или 740.1004058Р) в постели крышки и стержня шатуна. Обеспечить соответствие размеров вкладышей размерам шатунных шеек коленчатого вала.

9. Установить смежные поршневые кольца на поршнях 1-го и 5-го цилиндров замками в противоположные стороны. Вставить последовательно поршень 1-го и 5-го цилиндров в сборе с шатуном и кольцами в гильзы соответствующего цилиндра (выточки под клапаны на днище поршня должны быть смещены в сторону развала блока цилиндров). Выбить на днище поршня и на торце гильзы соответствующие номера цилиндров (КЭ 40).

10. Установить нижние головки 1-го и 5-го шатунов на 1-ю шатунную шейку коленчатого вала. Установить соответствующие крышки шатунов (клейма спаренности из цифр на шатуне и крышке шатуна должны быть одинаковыми) на болты шатунов и навернуть гайки. Окончательную затяжку гаек произвести динамометрическим ключом, момент затяжки 120-130 Н*м, что соответствует удлинению стержня болта на 0,25-0,27 мм. Контролировать удлинение. Контролировать зазор между торцами нижних головок шатунов и щеками коленчатого вала Суммарная величина должна быть не менее 0,15 мм.

Проверить свободу проворачивания коленчатого вала.

11. Обеспечить комплектацию новых и работоспособных деталей для обеспечения установки масляного насоса и масляного картера в сборе на двигатель:

- насос масляный с шестерней в сборе (740.1011010-02) - 1 шт.;

- трубка всасывающая масляного насоса (740.1011398) - 1 шт.;

- трубка подводная клапана системы смазывания (740.1011538) -1 шт.

- прокладка заднего фланца трубки клапана (740.1011091) - 1 ш

- картер масляный в сборе (740.1009010) - 1 шт.;

- прокладка (740 1009040) - 1 шт.

13. Нанести на поверхность прокладки масляного картера (740.1009040) тонкий слой уплотнительной пасты, установив прокладку нашесть шпилек. Установить масляный картер (740.1009010), навернуть шесть гаек и ввернуть 22 болта, предварительно надеть на болты и шпильки пружинные шайбы. Окончательную затяжку болтов и гаек произвести динамометрическим ключом с моментом 15-17 Н*м.

1 - обойма, 2 - поршень, 3 - гильза цилиндра.

14. Повторить комплектацию и сборочные операции по замене головки цилиндра (работа 1).

Читайте также: