Установка коленвала камаз 740 по меткам

Коленчатый вал перед установкой в блок цилиндров балансируется динамически относительно оси крайних коренных шеек на балансировочной машине. Перед балансировкой на каждую шейку устанавливается груз массой (8525±1) г. Центры тяжести грузов должны совпадать с осями шатунных шеек. Допустимая несбалансированность не должна превышать 80 г. Дисбаланс устраняется удалением металла сверлением в противовесах, изготовленных за одно целое с валом.

- Непосредственно перед установкой коленчатого вала смажьте поверхность вкладышей коренных подшипников и коренные шейки вала чистым дизельным маслом.

- Установите упорные полукольца вала в выточку последней коренной опоры так, чтобы стороны с канавками прилегали к упорным торцам вала. Болты крепления крышек коренных подшипников предварительно затягиваются со стороны правого, а затем со стороны левого рядов цилиндров с моментом затяжки 90— 120 Н*м, а затем окончательно — с моментом затяжки 210— 235 Н*м.

Сборка и установка газораспределительного механизма

Перед установкой в блок цилиндров распределительный вал собирается с корпусом заднего подшипника и распределительной шестерней. Перед сборкой с корпусом подшипника опорная шейка вала и втулка корпуса протираются салфеткой и смазываются чистым дизельным маслом. Шестерня после предварительного нагрева до температуры (100+-10) °С напрессовывается на шейку вала до упора. Зазор между шестерней и корпусом подшипника должен быть 0,25—0,30 мм.

Рис. 64. Распределительный вал в сборе:

1 — распределительный вал; 2 — корпус подшипника; 3 — распределительная шестерня; 4 — шпонка; 5 — подшипник

Перед установкой распределительного вала в блок цилиндров внутренняя поверхность опорных втулок и опорные шейки распределительного вала смазываются чистым дизельным маслом. Распределительный вал устанавливается аккуратно без повреждения рабочих поверхностей втулок.

Установка деталей газораспределительного механизма, передающих усилия от распределительного вала к коромыслам. Направляющие толкателей в комплекте с толкателями устанавливаются на штифты блока цилиндров и крепятся к блоку болтами. Болты затягиваются моментом затяжки 70—90 Н*м.

Штанги перед установкой в блок цилиндров протираются, а наконечники смазываются чистым дизельным маслом. Стойка с коромыслами клапанов в сборе должна легко без ударов войти на установочные штифты и шпильки. Коромысла клапанов устанавливаются так, чтобы сфера регулировочного винта была совмещена с наконечником штанги. Регулировочные винты должны быть ввернуты в коромысло до упора.

Установка распределительных шестерен за задний торец блока цилиндров

становка распределительных шестерен на задний торец блока цилиндров

Распределительные шестерни устанавливаются по меткам, как показано на рис. 3.

Затяжка болтов, крепящих ось ведущей шестерни привода распределительного вала к блоку, производится в 2 приема (предварительно и окончательно) моментом затяжки 50—60 Н*м.

Болт крепления роликоподшипника ведущей шестерни распределительного вала затягивается моментом затяжки 90—100 Н*м.

Окружной зазор в зацеплении шестерен газораспределительного механизма при рабочем положении двигателя составляет 0,1—0,3 мм. Замер производится щупом в 3 точках.

Рис. 3. Размещение и установка шестерен привода агрегатов:

а — размещение распределительных шестерен в задней части двигателя; б — схема установки распределительных шестерен по меткам; 1 — болт М12Х1 крепления роликоподшипника; 2, 21 — промежуточные шестерни; 3 — болт; 4, 17 — шайбы; 5 — манжета; 6 — корпус заднего подшипника; 7 — прокладка; 8 — сухарь; 9 — вал шестерни привода топливного насоса высокого давления; 10 — шпонка; 11, 15 — шарикоподшипники; 12 — шестерня привода топливного насоса высокого давления; 13 — распределительный вал в сборе с шестерней; 14 — упорная шайба; 16 — ось; 18 — болт М10Х1; 19 — конический двухрядный роликоподшипник; 20 — шпонка; 22 — упорное кольцо; 23 — стопорное кольцо; 24 — ведущая шестерня коленчатого вала

Установка цилиндро-поршневой группы в блок цилиндров.

Установка гильз цилиндров в блок.

Перед установкой гильз цилиндров в блок на фаски наносится смазка типа ЦИАТИМ. Гильзы цилиндров вставляются в блок усилием руки осторожно, не допуская срезания выступающих из канавок уплотнительных колец. На верхнем торце каждой гильзы со стороны, обращенной к вентилятору, наносится номер цилиндра.

Подготовка и установка поршней в гильзы цилиндров в сборе с кольцами, пальцами и шатунами.

Поршень с пальцем и шатуном, показанный на рис. 4, собирается после нагрева поршня до температуры 80…100°С. Отверстия в шатуне под пальцем и сам палец предварительно обильно смазываются дизельным маслом. Палец устанавливается усилием большого пальца руки. Запрессовка пальца в поршень не допускается. Выточки на поршне и пазы под усы вкладышей на шатуне располагаются в одну сторону. Поршневые пальцы от осевого перемещения надежно фиксируются стопорными кольцами.

Поршневые кольца перед постановкой на поршень должны иметь определенные размеры. Зазор поршневых колец замеряется в калибре диаметром 120+0,03 мм. Размеры зазоров поршневых колец и допустимые зазоры в замках указаны в табл. 1

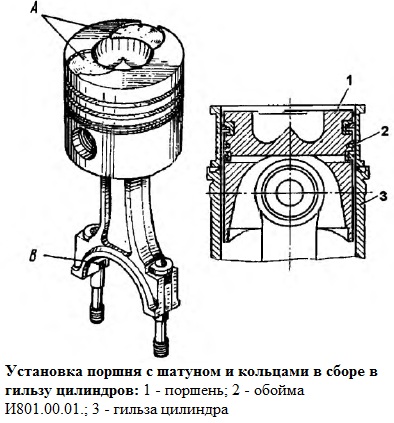

Рис. 4. Установка поршня с шатуном в сборе в гильзу цилиндров:

а — поршень с шатуном в сборе: А — выемки для клапанов; Б — уступ (выемка) для захода усика вкладыша; б — установка поршня с шатуном и кольцами в сборе в гильзу с помощью приспособления: 1 — поршень; 2 — обойма приспособления И-801.00.001; 3 — гильза цилиндров.

Компрессионные и маслосъемные кольца устанавливаются с помощью плунжерного расширителя маслосъемных колец. Он вставляется в канавку поршня и кольцо надевается так, чтобы стык расширителя находился под углом 180° к замку кольца. После этого устанавливаются компрессионное кольцо, покрытое молибденом, и компрессионное кольцо, покрытое хромом.

Замки смежных колец разводятся в разные стороны.

Подбор поршня производится по расстоянию от образующей шатунной шейки коленчатого вала в верхнем ее положении до упорного бурта гильзы таким образом, чтобы выход днища поршня над упорным буртом гильзы цилиндров находился в пределах 0,6—0,7 мм, как показано на рис. 5.

Размеры зазоров поршневых колец и допустимые зазоры в замках, мм

| Параметры | Зазор после восстановления | Допустимый зазор |

| Замок в компрессионных поршневых кольцах | 0,4—0,6 | 0,8 |

| Замок в маслосъемных поршневых кольцах | 0,30—0,45 | 0,7 |

| Торцовый зазор верхнего компрессионного кольца | 0,12—0,17 | 0,22 |

| Торцовый зазор нижнего компрессионного кольца | 0,09—0,14 | 0,19 |

| Торцовый зазор маслосъемного кольца | 0,07—0,11 | 0,2 |

| Зазор в сопряжении поршень — гильза (при замере на расстоянии 0,119—0,162 мм от днища поршня) | 0,12—0,16 | 0,22 |

Рис. 5. Выход днища поршня над упорным буртиком гильзы цилиндров и установка уплотнений гильзы и головки в блоке:

а — величина выхода днища поршня над упорным буртиком гильзы цилиндров; б — уплотнения гильзы и головки цилиндров в блоке; I — поршень; 2 — опорный бурт гильзы цилиндров; 3 — уплотнительное кольцо головки цилиндров; 4 — уплотнительное кольцо гильзы цилиндров; 5 — головка цилиндров; 6 — прокладка головки цилиндра; 7 — блок цилиндров; 8 — уплотнительное кольцо нижней части опорного бурта гильзы цилиндров; 9 — гильза цилиндров

Рис. 6. Подбор поршня для установки его в цилиндр по расстоянию от шейки коленчатого вала до верхнего края гильзы цилиндров:

А — расстояние от шейки коленчатого вала до верхнего края гильзы цилиндров; Б — расстояние от оси пальца до плоскости выхода поршня из цилиндра; 1 — шейка коленчатого вала; 2 — гильза цилиндров; 3 — поршень

Методика производства измерений расстояния от образующей шатунной шейки коленчатого вала в верхнем ее положении до уплотнительного бурта гильзы цилиндров показана на рис. 68, а данные для подбора поршня по гильзе представлены в табл. 33. После подбора поршней на заводе-изготовителе индексы варианта поршня 10, 20, 30 и 40 наносятся на днище поршня и на нерабочем выступе торца гильзы.

При сборке цилиндро-поршневой группы необходимо подбирать поршни по гильзам таким образом, чтобы индексы у них были одинаковыми.

Рис. 7. Схема нумерации цилиндров и порядок работы двигателя

При установке поршня в гильзу выточки под клапаны на поршне должны быть смещены ближе к оси коленчатого вала.

Суммарный зазор между торцами между нижних головок шатунов и щеками коленчатого вала должен быть не менее 0,15 мм.

| Индекс варианта исполнения поршня | Расстояние от образующей шатунной шейки до упорного бурта гильзы цилиндров, мм | Расстояние от плоскости разъема до центра кольца, мм |

| 10 | 260,12—260,24 | 75,67—75,71 |

| 20 | 260,24—260,35 | 75,78—75,82 |

| 30 | 260,35—260,46 | 75,89—75,93 |

| 40 | 260,46—260,57 | 76,00—76,04 |

Спаренность крышек с шатунами проверяется по меткам завода-изготовителя. На крышках шатунов выбивается порядковый номер цилиндра.

Комплекты шатунов с поршнями и кольцами в сборе устанавливаются на двигатель в соответствии с номерами цилиндров, выбитыми на крышке шатуна. Нумерация цилиндров двигателя показана на рис. 69.

Затяжка болтов крепления крышек шатунов производится удлинением болтов на 0,25—0,27 мм.

Сборка и установка головок цилиндров.

Стержни клапанов перед сборкой графитизируются, рабочие поверхности направляющих втулок клапанов и стержни клапанов смазываются чистым дизельным маслом. Посадка клапанов на седла должна быть герметичной. Проверка герметичности производится сухим воздухом при давлении 0,15 МПа. Допустимая утечка воздуха не должна превышать 3,6 см3/мин. Клапаны должны быть надежно зафиксированы сухарями.

Головка цилиндров перед установкой тщательно обдувается сжатым воздухом от компрессора. Стыки головки цилиндра и гильзы, головки и блока уплотняются прокладками, показанными на рис. 67, б. Кольца уплотнительного газового стыка после установки в головку обжимаются усилием 4500 Н. Выход (выступ) плоскости кольца из головки после обжатия не должен превышать 0,08 мм. Забоины и заусенцы на выступах не допускаются.

Рис. 8. Выход днища поршня над упорным буртиком гильзы цилиндров и установка уплотнений гильзы и головки в блоке:

а — величина выхода днища поршня над упорным буртиком гильзы цилиндров; б — уплотнения гильзы и головки цилиндров в блоке; I — поршень; 2 — опорный бурт гильзы цилиндров; 3 — уплотнительное кольцо головки цилиндров; 4 — уплотнительное кольцо гильзы цилиндров; 5 — головка цилиндров; 6 — прокладка головки цилиндра; 7 — блок цилиндров; 8 — уплотнительное кольцо нижней части опорного бурта гильзы цилиндров; 9 — гильза цилиндров.

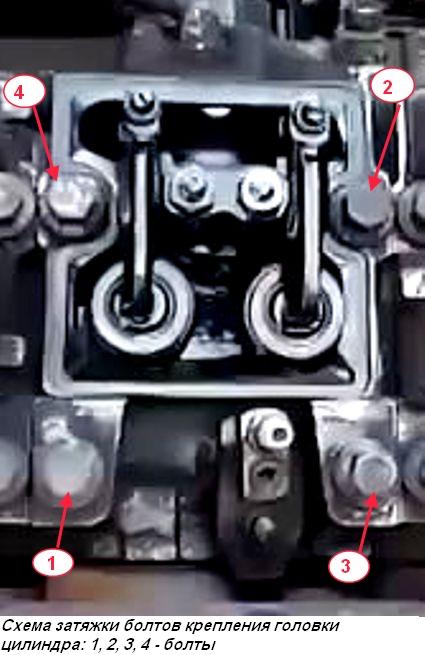

Перед установкой головок цилиндров на блок цилиндров плоскости их сопряжений, а также прокладки обдуваются сжатым воздухом. Резиновые уплотнительные кольца головок цилиндров устанавливаются плоской стороной к блоку цилиндров. Каждая головка цилиндра должна свободно, без ударов, устанавливаться на штифты. Резьба болтов крепления головки цилиндров смазывается тонким слоем графитовой смазки. Затяжка 6олтое производится равномерно, в 3 приема, чтобы исключить возможные перекосы головок. Моменты затяжки должны быть при 1-м приеме 40—50 Н*м; при 2-м приеме 120—150 Н*м, при 3-м приеме — 190—210 Н*м (рис. 70).

Топливный насос высокого давления (ТНВД) устанавливается в развале блока цилиндров на специальные поверхности.

Рис. 9. Затяжка болтов головки блока:

1—2—3—4 — последовательность затяжки

Болты равномерно затягиваются в 2 приема в последовательности, указанной на рис. 71, а. Момент затяжки болтов при установке ТНВД составляет 40—80 Н*м.

Для установки ТНВД проворачивается коленчатый вал до такого положения, при котором фиксатор, расположенный на картере маховика, войдет в паз на маховике. При этом метка на заднем фланце ведущей полумуфты должна находиться сверху, что обеспечивает положение поршня первого цилиндра в конце такта сжатия. После этого устанавливается ТНВД. Для этого метки на корпусе насоса и муфте опережения впрыска совмещаются, как показано на рис. 71, б и корпус насоса закрепляется.

Вал ведомой шестерни привода топливного насоса собирается с подшипником и шестерней. В задний торец вала запрессовывается сухарь привода датчика электротахометра на глубину (7±0,2) мм. При напрессовке шестерни и подшипников на вал передача усилий через шарики не допускается. При установке собранного вала на двигатель метка на ведомой шестерне привода топливного насоса совмещается с меткой на шестерне распределительного вала, как показано на рис. 65, после чего в переднюю опору запрессовывается подшипник и устанавливается корпус заднего подшипника.

После установки топливного насоса затягиваются стяжные болты переднего фланца полумуфты ТНВД, подсоединяются масляные трубопроводы, устанавливаются форсунки, после чего подсоединяются топливопроводы низкого и высокого давления, производится окончательная регулировка впрыска топлива, устанавливается рукоятка фиксатора в мелкий паз на корпусе фиксатора для закрепления муфты на валу.

Клапанный механизм собирается и регулируется после притирки и контроля клапанов в клапанных гнездах. Регулировка клапанов производится при четырех положениях коленчатого вала. Первое положение коленчатого вала определяется относительно начала впрыска топлива в первом цилиндре. Последующие положения коленчатого вала определяются его поворотом на угол, указанный в табл. 34. При каждом положении регулируются зазоры клапанов одновременно двух цилиндров в порядке работы: 1—5—4—2—6—3—7—8.

а — порядок затяжки болтов крепления ТНВД; б — установка муфты ТНВД на впрыск топлива в первый цилиндр двигателя; I, III, IV, II — последовательность затяжки болтов крепления ТНВД при установке его на двигатель; 1 — корпус ТНВД; 2 — муфта опережения впрыска топлива; 3 — диск вала привода ТНВД с гребенкой; 4 — вал привода муфты опережения впрыска топлива; 5 — крышка; 6 — метки гребенки на диске вала привода ТНВД; 7 — метка на корпусе муфты опережения впрыска; 8 — метка на корпусе ТНВД; 9, 12, 13, 15 — болты крепления ТНВД; 10 — секция подачи топлива к форсункам; 11 — направление порядка затяжки болтов крепления ТНВД; 14 — динамометрический ключ для затяжки болтов

Ремонт двигателей КАМАЗ 740.11-240, 740.13-260, 740.14-300

Для разборки рекомендуется использовать поворотный стенд Р-770, на котором двигатель имеет возможность поворачиваться вокруг вертикальной и горизонтальной оси

Перед установкой двигателя на стенд снимите масляный фильтр с теплообменником, вентилятор, выпускные коллекторы, кронштейны передних опор, стартер;

- - трущиеся поверхности деталей, кроме оговоренных особо, при сборке смазывайте моторным маслом;

- - при креплении деталей посредством резьбовых соединений, обеспечьте соответствующий момент затяжки;

- - неметаллические прокладки для удобства сборки, при необходимости, ставьте с нанесением на одну из сопрягаемых деталей консистентной смазки. Следите, чтобы прокладки равномерно прилегали к сопрягаемым поверхностям, были плотно зажаты и не выступали за контур сопряженных поверхностей;

- - при установке резиновые уплотнительные кольца и заходные фаски сопрягаемых деталей смазывайте консистентной смазкой;

- - не подгибайте шпильки при надевании на них деталей.

Рекомендации по снятию, установке и дефектовке деталей и узлов двигателя

Для снятия шестерни привода топливного насоса в сборе с валом:

- - выверните четыре болта крепления компрессора и снимите компрессор;

- - выверните три болта крепления насоса гидроусилителя руля и снимите насос;

- - ослабьте затяжку стяжного болта 10 (рис. Установка угла опережения впрыскивания топлива двигателя 740.13-260) или 6 (рис. Установка угла опережения впрыскивания топлива двигателей 740.11-240 и 740.14-300).

- - снимите корпус заднего подшипника в сборе с манжетой;

- снимите шестерню привода топливного насоса высокого давления в сборе с валом (рис. Снятие шестерни привода ТНВД в сборе с валом).

При сборке совместите метки на торцах шестерни привода и шестерни распределительного вала.

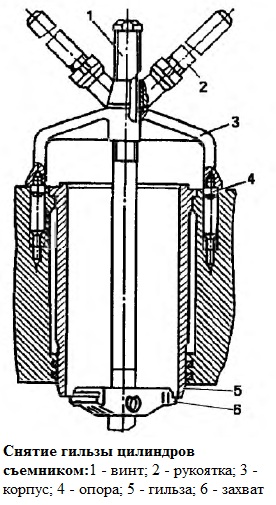

Для снятия гильзы цилиндра съемником 801.05.000 (рис. Снятие гильзы цилиндров съемником) сложите захват вдоль винта 1 и в таком виде вставьте его внутрь гильзы.

Зацепив захват за нижний торец гильзы 5, установите его перпендикулярно винту, после этого установите опоры 4 в отверстие на привалочной плоскости блока и, вращая рукоятку 2, выверните винт до полного снятия гильзы.

Для снятия картера маховика:

- - снимите компрессор;

- - снимите насос гидроусилителя руля;

- - выверните три болта и снимите рым задний;

- - снимите скобы крепления трубки отвода топлива от форсунок;

- - выверните болт крепления масляного щупа; выверните болты крепления маховика и монтажными болтами с резьбой М8

- - снимите маховик;

- - выверните болты крепления картера маховика, снимите картер.

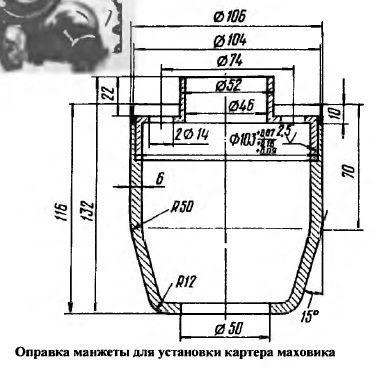

При установке картера маховика, для предохранения манжеты уплотнения хвостовика коленчатого вала, используйте оправку (рис. Оправка манжеты для установки картера маховика):

- при этом манжету обильно смажьте моторным маслом.

Для ремонта коленчатого вала, блока и шатуна предусмотрено семь ремонтных размеров вкладышей. Обозначение вкладышей нанесено на его тыльной стороне.

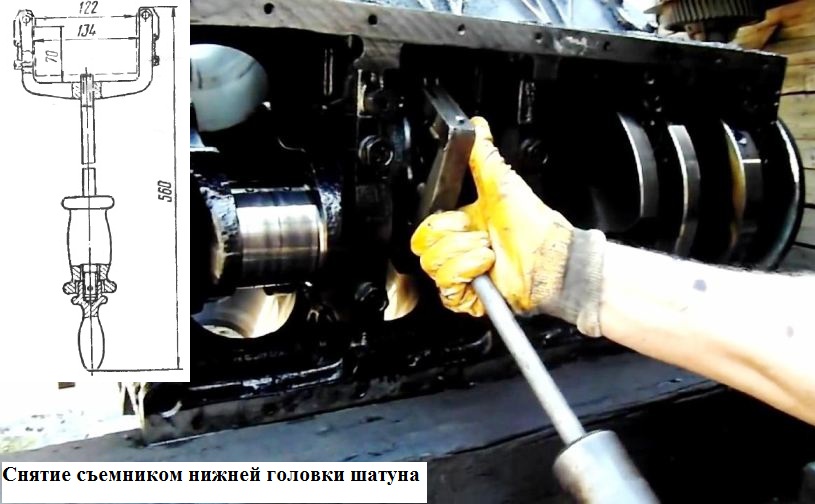

Для снятия и разборки шатунно-поршневой группы:

- - снимите крышку нижней головки шатуна съемником (рис. Снятие съемником нижней головки шатуна):

- - извлеките поршень в сборе с шатуном из цилиндра;

- - снимите поршневые кольца приспособлением (рис. Снятие поршневых колец съемником);

- - выньте стопорные кольца из бобышек поршня щипцами И801.23.000;

- - нагрейте поршень в масляной ванне до температуры 80-100° С;

- - выньте поршневой палец.

При сборке и установке шатунно-поршневой группы:

- - компрессионные кольца устанавливайте конической поверхностью (с клеймом ВЕРХ) к днищу поршня, на двигателях 740.13-260 и 740.14-300 верхнее кольцо устанавливается так, чтобы внутренняя выборка была расположена со стороны днища;

- - маслосъемные кольца устанавливайте так: сначала встаньте в канавку пружинный расширитель, затем наденьте маслосъемное кольцо таким образом, чтобы стык расширителя находился диаметрально противоположно замку кольца;

- смежные кольца направьте замками в противоположные стороны;

Клейма спаренности из цифр на шатуне и крышке шатуна должны быть одинаковыми.

Для снятия коленчатого вала демонтируйте:

- - шатунно-поршневую группу;

- - картер маховика;

- - переднюю крышку блока с гидромуфтой в сборе;

- - масляный насос с маслозаборником в сборе;

- - крышки коренных опор;

- - снимите коленчатый вал подъемником или талями, зацепив латунными крюками за первую и четвертую шатунные шейки.

При установке коленчатого вала на двигатель:

- - совместите метки на шестернях привода агрегатов;

- - обеспечьте соответствие размеров вкладышей размерам шеек вала;

- - установите полукольца упорного подшипника так, чтобы стороны с канавками прилегали к упорным торцам вала (см. рис. Установка полуколец упорного подшипника коленчатого вала):

- - проследите за совпадением номеров крышек коренных подшипников с порядковыми номерами опор на блоке цилиндров (см. рис. Установка крышек коренных опор) – номера начинаются от переднего торца;

- - болты крепления крышек коренных подшипников и стяжные болты блока затягивайте в такой последовательности:

Очистите от грязи резьбу в отверстиях блока и на болтах, смажьте моторным маслом резьбу на болтах, избыток масла удалите.

Установите по посадочным поверхностям плотно, без перекоса крышки коренных подшипников.

Вверните с установкой шайб 16x3 болты M 16 крепления крышек, обеспечив предварительный момент затяжки 95 -120 Нм (9,6 - 12 кгс.м).

Затяните окончательно болты крепления крышек, обеспечив момент затяжки 275-295 Нм (28 - 30 кгс.м)

Вверните и затяните стяжные болты блока, обеспечив момент затяжки 147-167 Нм (15-17 кгс.м).

При затяжке болтов динамометрическим ключом сопротивление должно нарастать плавно, без рывков. Момент отсчитывайте при движении ключа.

По окончании затяжки коленчатый вал должен свободно проворачиваться от усилия руки, приложенного к установочным штифтам маховика, осевой зазор в упорном подшипнике должен быть не менее 0,05 мм.

Примечание: В переходный период освоения выпуска в составе двигателя может быть использован блок цилиндров с привертными направляющими толкателей, с втулками распределительного вала увеличенной размерности, без увеличенных маслоканалов, с моментами затяжки болтов крепления крышек коренных подшипников:

- - предварительная затяжка - 95-120 Нм (9,6-12 кгс.м);

- - окончательная затяжка - 206-230 Нм (21-23,5 кгс м).

- - стяжные болты затягиваются моментом 81-91 Нм (8,2-9.2 кгс м).

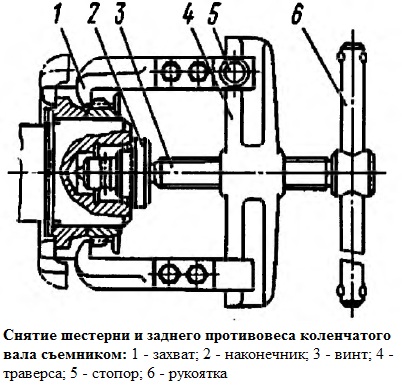

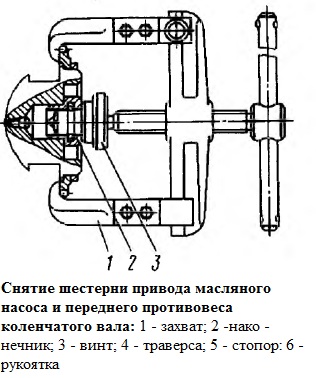

Для разборки и сборки коленчатого вала:

- - снимите передний и задний противовесы, а также ведущую шестерню коленчатого вала и шестерню привода масляного насоса съемником И801.01.000.

Для снятия шестерни коленчатого вала и заднего противовеса лапы захватов 1 (см. рис. Снятие шестерни и заднего противовеса коленчатого вала съемником) заведите за край шестерни противовеса и зафиксируйте стопорами 5.

Винт 3 через наконечник 2 уприте в торец коленчатого вала и, вращая рукоятку 6. вверните винт 3 в траверсу 4 до полного снятия шестерни.

Для снятия шестерни привода масляного насоса и переднего противовеса коленчатого вала (рис. Снятие шестерни привода маслонасоса и заднего противовеса коленвала) на наконечник 3 установите наконечник 2 и снимите шестерню аналогично снятию шестерни коленчатого вала;

- - выверните ввертыш;

- - перед сборкой очистите маслоподводящие отверстия от отложений;

- - промойте вал и продуйте каналы сжатым воздухом;

Примечание: при применении нового коленчатого вала необходимо вывернуть ввертыш, промыть вал, продуть каналы сжатым воздухом.

Сборку коленчатого вала производите в обратной последовательности, перед напрессовкой на коленчатый вал передний противовес, шестерню привода масляного насоса, задний противовес и ведущую шестерню коленчатого вала нагревайте до температуры 105 °С.

Размеры деталей, мм

- Зазор в замке компрессионных поршневых колец * 0,4-0,6

- Зазор в замке маслосъемного поршневого кольца * 0,30-0,60

- Торцовый зазор верхнего компрессионного кольца 0,12-0,17

- Торцовый зазор нижнего компрессионного кольца*. 0,09-0,14

- Торцовый зазор маслосъемного кольца* 0,077-0,112

- Диаметр отверстий под палец. 44,987 - 44,994

- Зазор в сопряжении поршень — гильза (на длине поршня 104 мм от днища) 0,119-0,162

- * Зазор поршневых колец замеряйте в калибре 0 (120+0,03) мм

Внутренний диаметр 120,0 0 - 120,021

Диаметр поршневого пальца 44,993-45,000

Зазор в сопряжении поршневой палец — верхняя головка шатуна 0,017-0,031

Толщина вкладышей подшипников коренных опор 2,440-2,452

Толщина вкладышей подшипников шатунных шеек. 2,453-2,465

- Диаметр коренных шеек 94,989-95,011

- Зазор в подшипниках коренных шеек 0,085-0,152

- Диаметр шатунных шеек 79,9905-80,0095

- Зазор в подшипниках шатунных шеек 0,06-0,104

- Осевой зазор 0,100-0,195

- Диаметр шейки вала под передний противовес и шестерню привода масляного насоса: 125,080-125,110

- Диаметр шейки вала под задний противовес и заднюю шестерню коленчатого вала: 105,070-105,096

- Диаметр шейки вала под заднюю манжету: 104,86-105,00

- Диаметр гнезда под подшипник первичного вала коробки передач: 51,977-52,008

- Диаметр отверстия под установочную втулку маховика: 51,977-52,008

Полукольца упорного подшипника пятой коренной опоры коленчатого вала

- Диаметр промежуточных опорных шеек 59,895 - 59,915

- Диаметр втулки промежуточных опорных шеек 60,00 - 60,03

- Диаметр задней опорной шейки. 41,930 - 41,950

- Диаметр втулки задней опорной шейки. 42,000 -42,015

- Зазор в сопряжении втулка — промежуточные опорные шейки распределительного вала: 0,135 -0,085

- Зазор в сопряжении втулка — задняя опорная шейка распределительного вала: 0,085 - 0,050

- Зазор в сопряжении торец корпуса заднего подшипника - ступица шестерни: 0,15-0,30

Диаметр стержня толкателя. 21,993 -21,972

Диаметр отверстия направляющей толкателя 22,000 - 22,023

Зазор между стержнями толкателя и направляющей: номинальный 0,007 - 0,051

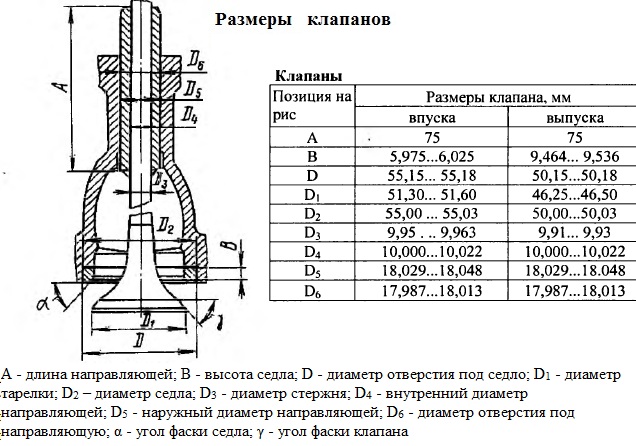

Зазор между стержнем и направляющей клапана, мм:

Угол α фаски седла (впуска, выпуска) 45° - 45°15'

Угол γ фаски клапана (впуска, выпуска) 44°45' - 45°

Для снятия головки цилиндра при замене, а также устранения неисправностей клапанного механизма и цилиндро-поршневой группы:

- - слейте охлаждающую жидкость из системы охлаждения двигателя;

- - выверните болты крепления выпускного коллектора и снимите коллектор;

- - выверните из снимаемой головки болты крепления впускного воздухопровода и водосборной трубы, ослабьте крепления этих же болтов

На других головках с целью получения необходимого зазора для снятия;

Для снятия головок цилиндров правого ряда предварительно снимите с двигателя компрессор.

- - снимите соединительный патрубок впускных воздухопроводов;

- - отсоедините от головки все трубопроводы и защитите их полости от попадания пыли и грязи;

- - снимите форсунку, предохраняя распылитель от ударов и засорения отверстий, крышку головки цилиндра, стойки вместе с коромыслами и штанги;

- - ослабьте болты крепления головки цилиндра, соблюдая ту же последовательность, что и при затяжке (рис. Последовательность затяжки болтов крепления головки цилиндра), затем выверните их;

- - снимите головку цилиндра с двигателя.

При установке головки цилиндра обратите внимание на правильность монтажа прокладок.

Болты крепления головки цилиндра затяните в три приема в последовательности, указанной на рис. Последовательность затяжки болтов крепления головки цилиндра.

После затяжки болтов проверьте и, если необходимо, отрегулируйте тепловые зазоры между клапанами и коромыслами.

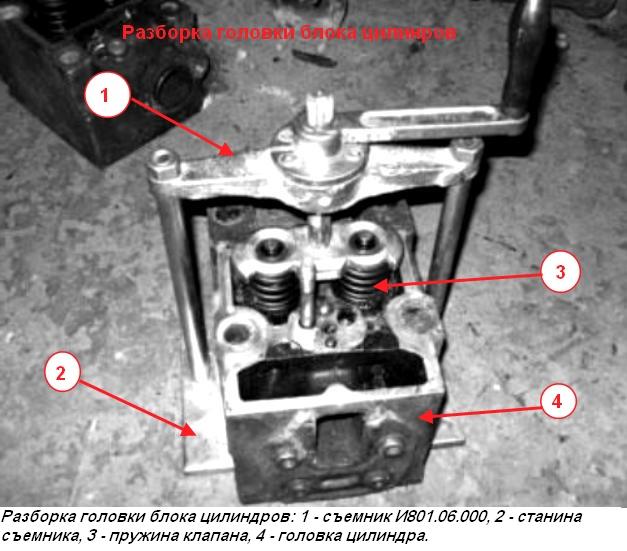

Для разборки и сборки клапанного механизма приспособлением И801.06.000 (см. рис. Разборка головки цилиндра в приспособлении И801.06.000):

- - установите на основание головку блока цилиндров так, чтобы штифты вошли в штифтные отверстия головки;

- - вращая вороток, вверните винт и тарелкой отожмите, пружины клапанов;

- - снимите сухари и втулки;

- - выверните винт из траверсы, снимите тарелку и пружины клапанов;

- - выньте впускной и выпускной клапаны.

При сборке клапанного механизма стержни клапанов смажьте дизельным маслом.

Размеры клапанов даны на рисунке

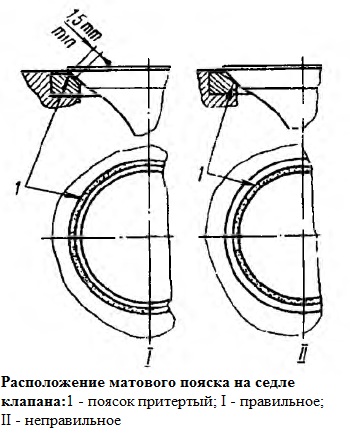

Для притирки клапанов:

- - разберите клапанный механизм, как описано выше;

- - приготовьте пасту из 1.5 частей (по объему) микропорошка карбида кремния зеленого, одной части дизельного масла и 0.5 части дизельного топлива. Перед применением притирочную пасту перемешайте (микропорошок способен осаждаться);

- - нанесите на фаску седла клапана тонкий равномерный слой пасты, смажьте стержень клапана моторным маслом. Притирку производите возвратно-вращательным движением клапана дрелью с присоской или приспособлением.

Нажимая клапан, поверните его на 1/3 оборота, затем — на 1/4 оборота в обратном направлении. Не притирайте клапаны круговыми движениями.

Притирку продолжайте до появления на фасках клапана и седла равномерного матового пояска шириной не менее 1.5 мм (рис. Расположение матового пояска на седле клапана);

- по окончании притирки клапаны и головку цилиндра промойте дизельным топливом и обдуйте воздухом.

Соберите клапанный механизм, как указано выше, и определите качество притирки клапанов проверкой на герметичность:

- установите головку цилиндра поочередно впускными и выпускными окнами вверх и залейте в них дизельное топливо. Хорошо притертые клапаны не должны пропускать его в местах уплотнения в течение 30 секунд.

При подтекании топлива постучите резиновым молотком по торцу клапана. Если подтекание не устраняется, клапаны притрите повторно.

Осторожно вставьте клапан в седло и. сильно нажав, проверните на ¼ оборота, все черточки должны быть стертыми, в противном случае притирку повторите.

При правильной притирке матовый поясок на седле головки должен начинаться у большего основания конуса седла, как показано на рисунке

СБОРКА ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость — 640,0 чел. мин

96. Установить блок цилиндров на стенд и проверить герметичность масляных каналов блока цилиндров. Нарушение герметичности не допускается.

(Стенд для проверки герметичности, кран-балка, подвеска).

97. Установить блок цилиндров на стенд для разборки-сборки двигателя в горизонтальное положение. (Стенд для разборки-сборки двигателя, кран-башка, подвеска).

98. Продуть тщательно все внутренние полости блока цилиндров сжатым воздухом. (Пистолет для обдува деталей сжатым воздухом С-417).

99. Смазать нижние 26 (Рис. 1) и верхние 25 уплотнительные кольца гильз цилиндров моторным маслом М10Г2К ГОСТ 8581-78. (Емкость, кисть).

100. Установить нижние уплотнительные кольца 26 гильз в блок цилиндров.

101. Надеть верхние уплотнительные кольца 25 на гильзы 24 цилиндров, установить гильзы в блок цилиндров и запрессовать их. Перед установкой гильз, заходные фаски гильз и блока цилиндров смазать моторным маслом М10Г2К ГОСТ 8581-78. (Приспособление для установки гильз, емкость для масла, кисть).

102. Установить блок цилиндров на стенд для проверки герметичности и проверить герметичность водяной рубашки блока цилиндров. Нарушение герметичности не допускается. (Стейд, кран-балка, подвеска).

103. Установить блок цилиндров на стенд для разборки-сборки в вертикальное положение. (Стенд, кран-балка, подвеска).

104. Установить направляющие 31 (Рис. 15) толкателей на блок цилиндров, завернуть болты крепления со стопорными шайбами и уплотнительными кольцами и загнуть усы стопорных шайб. Величина момента затяжки болтов 85—95 Н. м (8,5—9,5 кгс. м). (Головка сменная 19 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М).

105. Смазать толкатели 2 маслом и установить их в направляющие 3 толкателей. Применять масло М10Г2К ГОСТ 8581—78. (Емкость, кисть).

106. Смазать опорные шейки распределительного вала 1 маслом и установить распределительный вал 1 в сборе в блок цилиндров. Применять масло М10Г2К ГОСТ 8581-78. (Емкость, кисть).

107. Установить на вал корпус 15 подшипника, завернуть болты 18 крепления с замковыми шайбами 19 корпуса подшипника распределительного вала и отогнуть усы замковых шайб 19 на грани головок болтов.

Болты крепления затянуть крутящим моментом 25 Н. м (2,5 кгс. м).

(головка сменная 17 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М, молоток, зубило).

108. Отвернуть болты 40 (Рис. 1) крепления с шайбами крышек 39 и 36 коренных подшипников коленчатого вала. (Головка сменная 24 мм, ключ с п. к.).

109. Отвернуть стяжные болты 37 и 41 блока цилиндров и снять крышки 36 и 39 коренных подшипников 43 блока цилиндров и уложить их по порядку на верстак. (Верстак слесарный, головка сменная 19 мм, ключ с п. к., съемник).

110. Подобрать вкладыши коренных подшипников. Вкладыши коренных подшипников выбирать согласно таблицы 1. Обозначение вкладышей наносится на тыльной стороне вкладыша.

111. Проверить вкладыши, постели блока, установить последовательно верхние вкладыши коренный подшипников в постели блока цилиндров и нижние вкладыши коренных подшипников в крышки. При установке вкладышей необходимо совместить выточки во вкладыше с выточками соответственно в постели блока и в крышке. (Салфетка).

112. Смазать вкладыши коренных подшипников маслом. Применять масло М10Г2К ГОСТ 8581-78. (Емкость, кисть).

113. Установить в блок цилиндров коленчатый вал в сборе. (Кран-балка, подвеска).

114. Установить нижние и верхние полукольца упорного подшипника коленчатого вала (Рис. 21) и проверить осевой зазор в упорном подшипнике. Канавки А на полукольцах должны прилегать к упорным торцам вала.

Нижние полукольцо устанавливать одновременно с крышкой заднего коренного подшипника. Выступы на нижних полукольцах 14 (Рис. 12) при установке крышки 15 необходимо совместить с выточками в крышке 15.

115. Установить крышки коренных подшипников с вкладышами, совместив крышки с перегородками блока по порядковым номерам, выбитым на нижней поверхности крышек (отсчет перегородок блока, вести начиная с переднего торца двигателя).

116. Завернуть и затянуть болты 40 крепления крышек в два приема: первый с величиной момента затяжки 96—120 Н. м (9.6—12,0 кгс. м) второй 210—235 Н. м (21,0—23,5 кгс. м). Болты заворачивать сначала со стороны Правого ряда цилиндров, а затем со стороны левого ряда цилиндров. (Головка сменная 24 ^м, удлинитель, ключ с соединительным квадратом, ключ динамометрический ПИМ-1754).

117. Замерить осевой зазор коленчатого вала. Он должен, быть в пределах 0,100—0,195 мм. При необходимости осевой зазор отрегулировать установкой полуколец упорного подшипника другой толщины. (Набор щупов № 2).

118. установить завернуть и затянуть стяжные болты 37 и 41 с шайбами блока цилиндров. Болты затягивать с величиной момента затяжки 82—92 Н. м (8,2—9,2 кгс. м). (Головка сменная 19 мм, ключ с присоединительным квадратом, рукоятка динамометрическая мод. 131 М).

119. Проверить легкость вращения коленчатого вала. Коленчатый вал должен свободно поворачиваться от руки.

120. Установить ось 16 (Рис. 2) ведущей шестерни привода распределительного вала на блок цилиндров, завернуть болты 18 крепления с замковыми шайбами 17 оси и загнуть усы замковых шайб на грани головок болтов. Величина момента затяжки болтов 50—60 Н. м (5—6 кгс. м).

(Головка сменная 17 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М, зубило, молоток).

122. Проверить окружной зазор в зацеплении шестерен 2, 24, 21 и 27.

Зазор проверять не менее, чем в трех точках. Зазор должен быть 0,1—0,3 мм (Набор щупов V № 2).

123. Завернуть болт 1 крепления с замковой 25 и упорной 26 шайбами ведущей шестерни 2 привода t распределительного вала и загнуть усы замковой шайбы 25 на грани головки болта. Величина момента затяжки болта крепления 90—100 Н. м (9—10 кгс. м). (Головка сменная 19 мм, ключ с j п. к., рукоятка динамометрическая мод. 131 М, зубило, молоток).

124. Повернуть коленчатой вал так, чтобы шатунная шейка 1-го цилиндра находилась в верхнем I положении. (Рычаг для поворота коленчатого вала).

125. Заменить расстояние А (Рис. 22) от образующей шатунной шейки 1 в верхнем ее положении до торца уплотнительного выступа гильзы 2 при вертикальном положении гильзы. Замеряемое расстояние — это превышение над размером 260,13 мм. (Приспособление для замера).

126. Нанести на не рабочем выступе торца гильзы номер цилиндра и индекс варианта поршня на стороне, обращенной к вентилятору в соответствии с таблицей 2. На поршне индекс выбивать на днище поршня. Старая маркировка на гильзе и на поршне должна быть удалена или забита. (Молоток, набор клейм). В запасные части для ТО и ТР поступают поршни только группы 10, которые можно устанавливать в любую группу гильз.

129. Смазать вкладыши 12 (Рис. 10) шатунных подшипников и установить их в крышки 10 шатунов и в нижние головки шатунов. Смазать маслом М10Г2К ГОСТ 8581-78. Выступы на вкладышах должны совпасть с выточками на крышке и на шатуне. (Емкость с маслом, кисть).

130. Повернуть коленвал для установки первой шатунной шейки в нижнее положение. (Рычаг).

131. Развести замки поршневых колец поршня с шатуном и кольцами в сборе первого цилиндра на 180° относительно друг друга и установить поршень с шатуном и кольцами в сборе в соответствующий цилиндр с помощью оправки. Индекс поршня должен быть одинаковым с индексом гильзы. Поршни с индексом 10 можно устанавливать в любые гильзы. При установке поршней выточки под клапаны на днище поршня сместить в сторону развала блока цилиндров. (Оправка для установки поршня, деревянный молоток).

132. Установить крышку 10 шатуна на соответствующий шатун и предварительно закрепить болтами 9 с гайками 11 с величиной момента затяжки 29—31 Н. м (2,9—3,1 кгс. м). Клейма спаренности из цифр на шатуне и на его крышке должны быть одинаковыми. Канавка на шатуне должна совпасть при установке с замковым усом на крышке шатуна. (Головка сменная 19 мм, ключ с п. к., удлинитель, рукоятка динамометрическая мод. 131 М).

133. Повторить работы 130—132 для последовательной установки поршней с шатунами и кольцами в сборе в 8, 2, 7, 3, 4, 5 и 6 цилиндры.

134. Повернуть коленчатый вал так, чтобы первая шатунная шейка оказалась в нижнем положении. Отсчет нумерации вести от передней части блока цилиндров. (Рычаг).

135. Произвести окончательную затяжку гаек шатунных болтов первой шатунной шейки. Затяжку гаек производить до удлинения шатунных болтов 0,25—0,27 мм. Гайки шатунных болтов М 13 х 1,25 изготавливаемых с июля 1985 г. затягивать с величиной момента затяжки 120—130 Н. м (12—13 кгс. м). (Головка сменная 19 мм, ключ с п. к., приспособление для контроля удлинения, рукоятка динамометрическая мод. 131 М).

136. Проверить зазор между торцами нижней головки шатуна и щеками коленчатого вала. Зазор должен быть не менее 0,15 мм. (Набор щупов № 2).

137. Повернуть блок цилиндров в горизонтальное положение. (Стенд).

138. Смазать прокладку 1 (Рис. 9) картера маховика, установить прокладку 1, с помощью оправки (Рис. 23) картер 2 (Рис. 9) маховика на блок цилиндров, совместить отверстия в картере, прокладке и блоке, установить в совмещенные отверстия болты 7 и 9 крепления с пружинными 6 и 10 и плоскими 5 и 11 шайбами и завернуть их. Применять смазку 1—13 ГОСТ 1631-61 или ЦИАТИМ-201 ГОСТ 6267-74. Величина момента затяжки болтов крепления картера маховика 90—110 Н. м (9—11 кгс. м). (Емкость, кисть, оправка, головка сменная 17 мм и 19 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М).

139. Установить на двигатель М&хрвик 8 (Рис. 7) в сборе и совместить отверстия под болты крепления маховика. Маховик устанавливать таким образом, чтобы установочный штифт на коленчатом валу вошел в отверстие в маховике. (Кран-балка, подвеска для снятия — установки маховика).

140. Установить и завернуть болты 11 крепления с замковыми пластинами 12 маховика и загнуть

края пластин на грани болтов. Величина момента затяжки болтов крепление 150—170 Н. м (15—17 кгс. м). Замковые пластины устанавливались на двигателях до № 75800 выпуска до февраля 1979 г. (Головка сменная 19 мм, ключ с п. к., ключ динамометрический мод. ПИМ-1754, молоток зубило). '

141. Проверить биение торца маховика относительно оси коленчатого вала. Величина биения должна быть не более 0,25 мм. Биение замерять на максимальном диаметре. (Приспособление с индикатором мод. ПРИ-1П).

142. Установить вал привода гидромуфты.

143. Смазать прокладку передней крышки блока. Применять смазку 1-^13 ГОСТ 1631-61 или ЦИАТИМ-201 ГОСТ 6267-74. (Емкость, кисть).

14’4. Установить прокладку 44 (Рис. 1) и гидромуфту привода вентилятора с передней крышкой блока 6 в сборе на передний торец блока цилиндров и завернуть болты 3,49 и 50 крепления с пружинными 4 и 48 и плоскими шайбами 5 и 47. Величина моментов затяжки болтов крепления М10 50—62 Н. м (5,0—6,2 кгс. м), а болтов М12 90—110 Н. м (9,0—11,0 кгс. м). (Кран-балка, подвеска, головки сменные 17 и 19 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М).

145. Установить штанги толкателей в сборе первого цилиндра в толкатели штанг.

146. Установить прокладку 2 (Рис. 24) головки блока цилиндров и уплонительную прокладку 4, Материал прокладки уплотнительной: резина.

147. Установить головку 31 блока (Рис. 4) цилиндров с клапанами 1 и 20 в сборе на блок цилиндров и завернуть болты 13 крепления с шайбами.

Перед заворачиванием резьбу болтов крепления головки цилиндров смазать тонким слоем графитовой смазки. Перед установкой головки блока необходимо вывернуть на несколько оборотов регулировочные винты коромысел. Болты крепления головки блока цилиндров затягивать по схеме (Рис. 25). Величина момента затяжки болтов 40—50 Н. м (4—5 кгс. м). (Головка сменная 19 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М, емкость с графитной смазкой (УСсА) ГОСТ 3333-80, кисть).

148. Повторить работы 145—147 для каждого цилиндра блока цилиндров.

1.49. Затянуть окончательно болты крепления головок цилиндров в два приема. Порядок затяжки болтов крепления см. рис. 25. Величина момента затяжки болтов крепления для 1 приема 120—150 Н. м (12—15 кгс. м); для 11 приема 160—180 Н. м (16—18 кгс. м). (Головка сменная 19 мм, ключ динамометрический мод. ПИМ-1754).

152. Установить прокладку 7, корпус 6 заднего подшипника в сборе с манжетой 5 и завернуть болты 3 крепления с пружинными шайбами 4. Величина момента затяжки болтов 45—50 Н. м (4,5—5,0 кгс. м). (Головка сменная 17 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М, молоток)

153. Вывести фиксатор из паза маховика и повернуть коленчатый вал на 60° по ходу вращения, установив его тем самым в положение 1 (см. таблицу 4). Поворот маховика на угловое расстояние между двумя соседними отверстиями на выступах, соответствует повороту коленчатого вала на 30°. (Рычаг).

Углы поворота коленчатого вала при регулировке тепловых зазоров

154. Отрегулировать зазоры в клапанных механизмах первого и пятого цилиндров. Величина зазоров: для впускного клапана 0,25—0,30 мм для выпускного клапана 0,35—0,40 мм. Величина момента затяжки гаек регулировочных винтов 34—42 Н. м (3,4—4,2 кгс. м).

Регулировку тепловых зазоров производить в следующем порядке:

— проверить момент затяжки гаек крепления стоек коромысел регулируемых цилиндров, при необходимости подтянуть;

— проверить щупом зазор между носками коромысел 5 (Рис. 26) и стержней клапанов 1-го и 5-го цилиндров. Щуп толщиной 0,3 мм для впускного и 0,4 мм для выпускного клапанов должен входить с усилием (передние клапаны первого ряда цилиндров — впускные, левого ряда — выпускные);

— установить приспособление для регулировки зазоров при необходимости регулировки, ослабить гайку 3 винта, установить в зазор щуп и вращая винт 4 отверткой 2, установить требуемый зазор. Придерживая винт 4 отверткой 2, затянуть гайку 3 ключом 1 и проверить величину зазоров.

(Приспособление для регулировки тепловых зазоров, набор щупов № 2, головка сменная 13 мм, рукоятка динамометрическая мод. 131 М).

155. Повернуть коленчатый вал на 180° по ходу вращения в положение 11. (Рычаг).

156. Отрегулировать зазоры в клапанных механизмах второго и четвертого цилиндров. Величина зазора для впускного клапана 0,25—0,30 мм, для выпускного клапана 0,35—0,40 мм. Величина момента затяжки гаек регулировочных винтов 34—42 Н. м (3,4—4,2 кгс. м). (Набор щупов № 2, головка сменная 13 мм, рукоятка динамометрическая мод. 131 М, приспособление для регулировки зазоров).

157. Повторить работы 155—156 для клапанных механизмов шестого и третьего цилиндров и седьмого и восьмого цилиндров соответственно.

158. Установить прокладку 27 (Рис. 4), крышку 12 головки первого цилиндра и завернуть болт 9 крепления с плоскими шайбами 10 и 11. Момент затяжки болта 17—22 Н. м (1,7—2,2 кгс. м). (Головкасменная 13 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М).

159. Повторить работу 158 для оставшихся семи крышек головок цилиндра.

160. Надеть на передний рым-болт 16 (Рис. 1) регулировочные шайбы 15 и завернуть рым-болт в блок цилиндров. Регулировочных шайб должно быть не более четырех. Болт навернуть относительно продольной оси двигателя на 15°. (Вставка специальная).

161. Повернуть двигатель картерной частью вверх. (Стенд).

162. Установить прокладку 12 (Рис. 27) переднего фланца трубки 13 клапана системы смазки, масляный насос 4 в сборе с трубками, завернуть болты 6 и 7 крепления с замковыми шайбами масляного насоса и болта 20 кронштейна всасывающей трубки к блоку цилиндров и загнуть усы замковых шайб на грани болтов. Момент затяжки болтов крепления 50—60 Н. м (5,0—^6,0 кгс. м). На двигателях с № 163856 произведена замена замковых шайб на пружинные 7 (крепления масляного насоса) и плоские 19 (крепление кронштейна). (Головкасменная 17 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М, молоток, зубило).

163. Завернуть болты 14 крепления с замковыми шайбами переднего фланца подводящей трубки 13 клапана системы смазки к блоку цилиндров и загнуть усы замковых шайб на грани болтов. Момент затяжки'болтов крепления 50—60 Н. м (5—6 кгс. м). На двигателях с № 163851 выпуска с 15.02.80 г. произведена замена замковых шайб пружинными. (Головка сменная 13 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М, молоток, зубило).

165. Проверить тщательно чистоту внутренних поверхностей двигателя, установить поддон 3 и завернуть болты 20 крепления и гайки 1 с пружинными шайбами 2 и 19. (Пневмогайковерт мод.

ИП-3113, головка сменная 13 мм).

166. Повернуть двигатель на стенде головками блока цилиндров вверх. (Стенд).

МОЙКА ДЕТАЛЕЙ ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость — 38,0 чел. мин

42. Промыть снятые детали двигателя в установке моющими растворами типа РЭС и обдуть промытые детали сжатым воздухом. (Установка для мойки деталей мод. 196 М, пистолет мод. С-417)

ДЕФЕКТОВКА ДЕТАЛЕЙ ДВИГАТЕЛЯ КамАЗ-740

43. Продефектовать снятые детали двигателя. Дефектовку производить согласно карты дефектов-ки № 1.3.

РАЗБОРКА КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость — 19,0 чел. мин

44. Установить коленчатый вал в сборе на стенд для разборки. (Верстак слесарный, стенд для разборки коленвала, кран-балка, подвеска).

45. Разогнуть усики замковых шайб 23 (Рис. 12), отвернуть болты 24 крепления с шайбами, шайбы 3 носка коленчатого вала и снять с коленчатого вала 8 шайбу 3 носка коленвала. (Зубило, молоток, головка сменная 17 мм, ключ с п. к.).

46. Разогнуть усики замковых шайб 25, отвернуть болты 2 крепления с шайбами полумуфты отбора мощности и снять с коленчатого вала 8 полумуфту 1 отбора мощности. (Зубило, молоток, головка сменная 13 мм, ключ с п. к., съемник полумуфты отбора мощности).

47. Спрессовать съемником (Рис. 16) с шейки переднего конца коленчатого вала 8 (Рис. 12) одновременно передний противовес 4 коленчатого вала и ведущую шестерню 5 привода масляного насоса. (Съемник И 801.01.000).

48. Спрессовать с шейки заднего конца коленчатого вала одновременно задний противовес 12 коленчатого вала и распределительную шестерню 11 коленвала в сборе с маслоотражателем 10. (Съемник И 801.01.000).

49. Выпрессовать сегментные шпонки 21 и 9 с шеек переднего и заднего конца коленчатого вала. (Зубило, молоток).

50. Выпрессовать из отверстий шатунных шеек коленчатого вала заглушки 7 шатунных шеек. Установить в заглушку оправку с шипом и пробить отверстие в донышке, одновременно осадив заглушку вниз на 4—5 мм; захватить заглушку крючком через отверстие и выбить. (Оправка, молоток, крючок).

51. Вывернуть из масляного канала переднего конца коленчатого вала ввертыш 22. (Отвертка 10,0 мм).

52. Выпрессовать подшипник из гнезда заднего конца коленчатого вала. (Съемник).

53. Выпрессовать установочные штифты 6 из отверстий переднего и заднего конца коленчатого вала. Работу выполнять при необходимости замены установочных штифтов. (Съемник штифтов).

54. Спрессовать маслоотражатель 10 с распределительной шестерни 11 коленчатого вала. (Оправка 7853-4084, молоток).

55. Снять коленчатый вал со стенда. (Кран-балка, подвеска, стенд).

Рис. 12. Коленчатый вал:

1 — полумуфта отбора мощности; 2 — болт крепления полумуфты; 3 — шайба носка коленчатого вала; 4 — передний противовес коленчатого вала; 5 — шестерня ведущая привода масляного насоса; 6 — штифт; 7 — заглушка шатунной шейки; 8 — вал коленчатый; 9 — шпонка сегментная; 10 — задний маслоотражатель; 11 — распределительная шестерня коленчатого вала; 12 — задний противовес коленчатого вала; 13 — верхнее полукольцо упорного подшипника; 14 — нижнее полукольцо упорного подшипника; 15 — задняя крышка подшипника коленчатого вала; 16 — шайба; 17 — болт крепления крышки подшипника; 18 — верхний вкладыш подшипника; 19 — нижний вкладыш подшипника; 20 — крышка подшипника коленчатого вала; 21 — шпонка сегментная; 22 — ввертыш коленчатого вала; 23, 25 — шайба замковая; 24 — болт

Читайте также: