Регулировка форсунок камаз 740

ПРОВЕРКА И РЕГУЛИРОВКА ВЕЛИЧИНЫ И РАВНОМЕРНОСТИ ПОДАЧИ ТОПЛИВА ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость — 216,0 чел. мин.

9. Проверить герметичность нагнетательных клапанов. Манометр установить у подводящего штуцера корпуса топливного насоса. При положении реек, соответствующем нулевой подачу нагнетательные клапаны в течение 2 мин. не должны пропускать топливо под давлением 0,15-0,20 МПа (1,7-2,0 кгс/см2). В случае течи нагнетательный клапан заменить. (Секундомер манометр).

10. Установить перепускной клапан. Проверить величину выступания головку регулировочного болта 25 (рис. 2) над привалочной плоскостью корпуса насоса (оно должно составлять 55,3 55,7 мм). Зазор между корпусом насоса и ограничивающей гайкой 24 должен быть равен 0,8 1,0 мм, размер А, определяющий расстояние между точкой приложения усилия главной пружины и образующей оси рычага 51,5-52,5 мм. Болт и ограничитель законтрить. (Ключ гаечный 17 мм, штангенциркуль).

11. Проверить давление топлива в магистрали на входе в насос высокого давления. Давление должно быть в пределах 0,05-0,10 МПа (0,5-1.0 кгс/см2) при частоте вращения кулачкового вала 1300 об/мин. Регулировку производить при помощи подбора регулировочных шайб 36 (рис. 1) по/ пробкой 32 перепускного клапана.

13. Ослабить гайки 72 (рис. 1) крепления фланца секций 57, повернуть секцию, затянуть после регулировки гайки 72 крепления секции. Величина подачи топлива каждой секцией насоса регулируется поворотом корпуса секции относительно корпуса ТНВД. При повороте секции против часовой стрелки цикловая подача увеличивается, по часовой стрелке — уменьшается. (Ключ гаечный 17 мм).

14. Проверить частоту вращения кулачкового вала насоса, соответствующую началу срабатывания регулятора на уменьшение подачи топлива (начало выдвижения рейки в сторону выключения подачи). Частота вращения кулачкового вала должна быть 1350;1| об/мин при упоре рычага 1 управления регуляторов в болт 7 ограничения максимальной частоты вращения. При упоре рычага 1 управления регулятором в болт 2 ограничения минимальной частоты вращения вала и частоты вращения вала ТНВД 290-310 об/мин средняя цикловая подача должна быть 15-20 мм*/цикл.

15. Проверить прекращение подачи топлива форсункой при упоре рычага 1 управления регулятором в болт 7 ограничения максимальной частоты вращения, ри частоте вращения кулачкового вала 1490-1555 об/мин подача топлива не допускается.

16. Убедиться в прекращении подачи топлива при повороте рычага 3 (рис. 3) останова до упора в болт 6 регулировки хода рычага останова. После регулировки законтрить болт 6 гайкой. Подача топлива из форсунок всех секций насоса на любом скоростном режиме должна полностью прекратиться. Регулировку производить болтом 6 регулировки хода рычага останова. (Ключ гаечный 10 мм).

17. Проверить запас хода реек (в сторону выключения). Законтрогаить болт после регулировки. При упоре рычага 3 останова в болт 6 регулировки хода рычага останова запас хода реек должен быть не мейее 1 мм. (Ключ гаечный 10 мм).

18. Проверить величину пусковой подачи. При упоре рычага 1 управления регулятором в болт 7 ограничения максимальной частоты вращения и рычага останова 3 в болт 5 при 100 об/мин

I кулачкового вала насоса величина пусковой подачи должна быть в пределах 195-210 мм3/цикл.

19. Отрегулировать величину пусковой подачи и зашплинтовать болты крепления крышки регулятора и регулировочные болты проволокой. Регулировку производят болтом 5 регулировки пусковой подачи. При ввертываницболта подачи топлива уменьшается, при вывертывании увеличивается. После регулировки болт надежно законтрить.

20. Проверить запас хода реек в сторону выключения. При упоре рычага управления регулятором в болт ограничения минимальных оборотов и при 500-550 об/мин кулачкового вала насоса запас

хода реек в сторону выключения должен быть не менее 1 мм, т. е. при полностью разведенных j грузах рейка должна иметь возможность дополнительного перемещения в сторону выключения подачи.

Рис. 4. Регулятор частоты вращения:

1 — винт; 2 — крышка задняя; 3 — пробка резьбовая; 4 — прокладки; 5 — винт; 6 — шайба пружинная; 7 — шайба плоская; 8 — ввертыш; 9 — фильтр в сборе; 10 — прокладка; 11 —: прокладка задней крышки регулятора; 12 — подшипник державки грузов; 13 — шайба; 14 —| державка грузов в сборе; 15 — болт; 16 — шайба пружинная; 17 — шайба плоская; 18 — крышка верхняя в сборе; 19 — прокладка; 20 — пломба; 21 — шплинт-проволока; 22 — болт; 23 — рычаг; 24 — рычаг стартовой пружины в сборе; 25 — шайба рычага; 26 — ось рычага; 27 — пружина регулятора; 28 — пружина рычага реек; 29 — штифт; 30 — гайка; 31 — муфта грузов в сборе; 32 — рычаги с корректорами в сборе; 33 —втулка дистанционная; 34 — шайба оси; 35 — ось рычагов; 36 — болт регулировочный; 37 — гайка; 38 — кольцо пружинное упорное; 39 — шплинт разводной; 40 — ось промежуточной шестерни; 41 — подшипник; 42 — кольцо; 43 — шестерня 44 — шайба; 45 — шайба; 46 — гайка; 47 — втулка упорная; 48 — шестерня; 49 — вставка; 50 — сухарь; 51 — шпонка; 52 — фланец; 53 — эксцентрик топливоподкачивающего насоса; 54 — стопорная шайба; 55 — гайка

21. Отрегулировать величину запаса хода реек. Регулировку производят подбором прокладок 1? (рис. 4) между задним подшипником 12 регулятора и ведомой шестерней. При уменьшение прокладок запас хода реек увеличивается, при увеличении уменьшается.

22. Проверить угол разворота ведомой полумуфты определения впрыска, относительно ведущее

при включенной подачи топлива. При 600 об/мин угол 1°+30'; 900 об/мин угол 3°±30'; 130 об/мин угол 4,5°+ 30'. *

23. Проверить усилие на рычаге управления на плече 50 мм. При 1300 об/мин максимальное усилие должно быть не более 13 кГс.-(Динамометр 06-8790-4017 КамАЗ).

25. Проверить на герметичность топливную систему низкого давления для чего:

а) освободить топливную магистраль низкого давления топлива;

б) заглушить отверстия в задней крышке регулятора и перепускного клапана;

в) присоединить герметично к резьбовому отверстию в верхней крышке регулятора трубку с внутренним объемом не более 25 см3 (Двн не более 8 мм), свободный конец трубки опустить в емкость с.топливом;

Техническое обслуживание форсунок

Форсунка предназначена для впрыска определенного количества мелкораспыленного топлива в камеру сгорания. На дизелях ЯМЗ и КамАЗ, а также ЗИЛ-645 применяются форсунки закрытого типа с фиксированным распылителем и с гидравлическим управлением иглой (рис. 63).

Форсунки указанных автомобильных дизелей отличаются незначительными конструктивными изменениями, способами крепления в головке цилиндров, а также числом сопловых отверстий распылителя и величиной давления подъема иглы распылителя. Так, например, у распылителя форсунки двигателя КамАЗ-740 имеется четыре сопловых отверстия, форсунки регулируются на давление подъема иглы распылителя 180 + 0,5 МПа, у двигателей ЯМЗ соответственно отверстий четыре и давление 19,5-20,2 МПа, у двигателя ЗИЛ-645 отверстий два и давление 18,5 + 0,5 МПа, у двигателя РАБА-МАН отверстие одно, а давление составляет 18 МПа.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 63. Форсунка двигателей КамАЗ:

1 — распылитель; 2 — гайка; 3 — проставка; 4 — штанга; 5 — корпус; 6 — уплотнительное кольцо; 7 – штуцер; 8 -фильтр; 9 – втулка; 10 – регулировочные шайбы; 11 – опорная шайба; 12 – пружина; 13 — игла распылителя

Регулировку давления подъема иглы распылителя осуществляют установкой шайб под пружину форсунки или регулировочным винтом в зависимости от конструкции форсунки.

При необходимости давление начала впрыска топлива форсунки двигателя КамАЗ следует отрегулировать изменением общей толщины регулировочных шайб 10 (см. рис. 63). Увеличение толщины шайб увеличивает сжатие пружины 12, а уменьшение их толщины уменьшает сжатие пружины, что повышает или понижает давление начала впрыска топлива. Изменение толщины шайб на 0,05 мм изменяет давление подъема иглы форсунки на 0,30—0,36 МПа.

Для проверки и регулировки форсунок следует снять их с двигателя, пользуясь специальным съемником.

Герметичность, давление начала подъема иглы, качество распылива-ния топлива и пропускную способность форсунки определяют на стенде (рис. 64). Он состоит из односекционного насоса высокого давления, приводимого в действие с помощью рычага 8 (или электродвигателя), топливного бачка, топливопровода высокого давления, манометра, трубопровода подвода топлива, основания.

Качество распыливания считается хорошим, если при подводе топлива в форсунку 70—80 качаниями рычага насоса в минуту оно впрыскивается в туманообразном состоянии без капель с равномерным конусом струи. Начало и конец впрыска должны быть четкими.

Рис. 64. Стенд для проверки форсунок

Впрыск топлива новой форсункой сопровождается характерным резким звуком, но если у форсунки, бывшей в употреблении, этот звук отсутствует, то это не значит, что форсунка неисправна.

В случае закоксования отверстий распылителя следует разобрать форсунку, прочистить детали деревянным скребком, пропитанным дизельным маслом, и промыть их в бензине. Сопловые отверстия прочистить стальной проволокой диаметром 0,25 мм.

Чистить распылитель острыми и твердыми предметами или наждачной бумагой не разрешается.

При подтекании топлива по конусу распылителя или заедании иглы следует заменить корпус распылителя с иглой.

Перед сборкой распылитель и иглу тщательно промыть в чистом бензине и смазать предварительно отстоенным и профильтрованным дизельным топливом.

При затяжке гайки распылителя нужно предварительно поджать распылитель с упором в конусный торец до полного сжатия пружин. Момент затяжки распылителя 70-80 Н-м.

Прежде чем установить форсунку в головку цилиндра, следует очистить от грязи гнездо форсунки и проверить наличие и состояние уплотнительной шайбы (кольца).

Большинство неисправностей форсунок возникает в результате применения загрязненного или низкокачественного топлива, а также в результате длительной работы двигателя на малой частоте вращения коленчатого вала в режиме холостого хода.

На малой частоте вращения резко падает давление впрыска, топливо распыливается недостаточно, подтекает, не полностью сгорает, отработавшие газы приобретают темный цвет, что нередко сопровождается подгоранием сопловых отверстий форсунок.

Причины перебоев в работе цилиндров двигателя и проверку исправности форсунок во время работы определяют путем ослабления штуцера проверяемой форсунки для того, чтобы топливо вытекало наружу и не поступало в форсунку.

Если после выключения форсунки частота вращения коленчатого вала уменьшится, перебои в работе цилиндров станут заметнее и дымность отработавших газов не изменится, то форсунку этого цилиндра следует считать исправной. Если же частота вращения и перебои не изменятся, а дымность выпуска отработавших газов уменьшится, то это указывает на неисправность форсунки, ее следует снять и отремонтировать.

Одной из причин затруднительного пуска дизеля является попадание воздуха в систему питания. Воздух из топливной системы удаляют при неработающем двигателе. Для прокачки топливной системы следует отворачивать рукоятку со штока цилиндра ручного подкачивающего насоса и перемещать ее вверх и вниз в течение нескольких минут. При этом топливо из бака через фильтры грубой и тонкой очистки нагнетается в канал насоса высокого давления, а оттуда через перепускной клапан и трубопроводы обратно в бак с воздухом, проникшим в систему.

ТЕХНОЛОГИЧЕСКАЯ КАРТА N9 2.8.

ПРОВЕРКА И РЕГУЛИРОВКА ФОРСУНКИ ДВИГАТЕЛЯ КамАЗ-740

Общая трудоемкость — 11,0 чел. мин.

Исполнитель — слесарь по ремонту топливной аппаратуры 4-го разряда

ОБОРУДОВАНИЕ, ПРИБОРЫ, ИНСТРУМЕНТ

Стенд для проверки форсунок НЦ-50; секундомер механический СМ-60 ГОСТ 5072-72

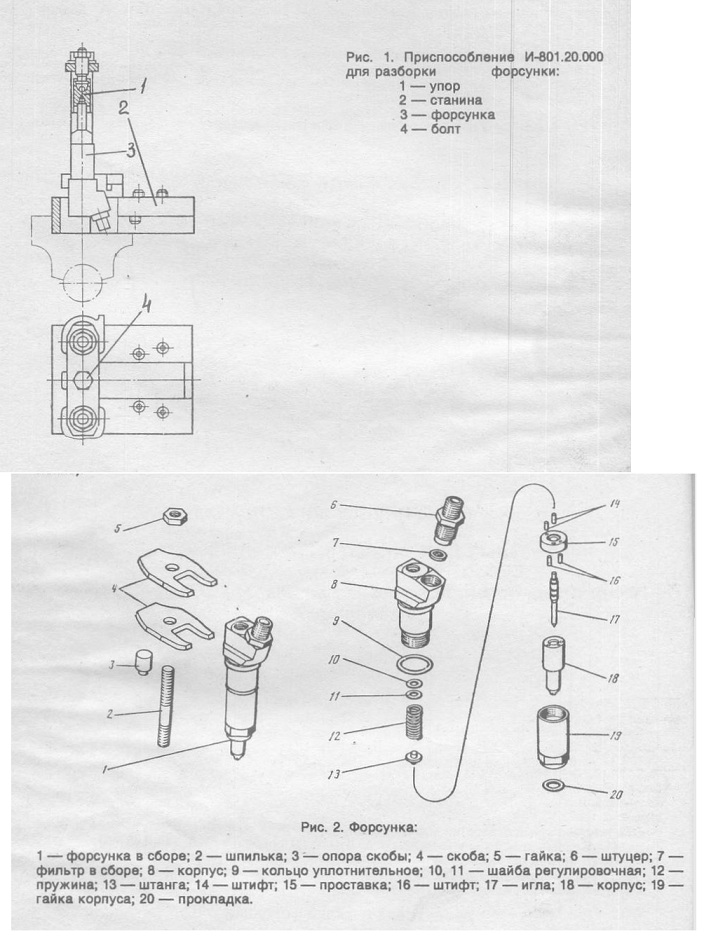

1. Установить форсунку на стенд для проверки форсунок (рис. 1). (Стенд).

2. Проверить давление начала подъема иглы и при необходимости отрегулировать давление. Давление начала подъема иглы должно быть 18,0+0’5 МПа (180+5 кгс/см2). Регулировку форсунки производить изменением общей толщины регулировочных шайб 11,12 (рис. 2), установленных под пружину 13. При увеличении общей толщины регулировочных шайб (увеличение сжатия пружины) давление повышается, при уменьшении — понижается. Изменение толщины шайб на 0,05 мм приводит к изменению давления начала подъема иглы форсунки на 0,3-0,35 МПа (3-3,5 кгс/см2). Для регулировки форсунки необходимо снять форсунку со стенда и выполнить работы карты № 4. После регулировки установить форсунку на стенд и проверить давление начала подъема иглы.

4. Проверить качество распыливания топлива. Качество распыливания считается удовлетворительным, если при подводе топлива форсунку 70—80 качаниями рычага насоса в минуту оно впрыскивается в туманообразном состоянии, без капель с равномерным выходом по поперечному сечению конуса струи из каждого отверстия распылителя. Начало и конец впрыска отсечки должны быть четкими. Впрыск топлива новой форсункой сопровождается резким звуком, отсутствие которого у бывшей в употреблении форсунки не является признаком некачественной работы. В случае закоксовывания одного или нескольких отверстий следует разобрать форсунку, прочистить отверстия и промыть бензином. При подтекании топлива по конусу или заедании иглы прецизионную пару игла-корпус распылителя заменить. Корпус распылителя и игла составляют прецизионную пару, в которой замена одной какой-либо детали не допускается. (Стенд, секундомер).

5. Снять форсунку со стенда для проверки, отсоединив топливопроводы от форсунки. (Стенд).

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 2. 6.

РЕМОНТ ФОРСУНКИ ТОПЛИВНОЙ СИСТЕМЫ ДВИГАТЕЛЯ КамАЗ-740

Общая трудоемкость — 17,0 чел. мин. Исполнитель — слесарь по ремонту топливной аппаратуры 3-го разряда

ОБОРУДОВАНИЕ, ПРИБОРЫ, ИНСТРУМЕНТ

1. Промыть тщательно форсунку и вытереть ее насухо и обдуть сжатым воздухом. (Пост мод. НИИАТ Р610, ветошь, пистолет для обдува деталей сжатым воздухом мод.199.

2. Установить форсунку в приспособление для разборки и сборки (рис. 1). (Приспособление И-801.20.000).

3. Отвернуть пробку корпуса форсунки. (Отвертка 6,5 мм).

4. Отвернуть гайку 19 (рис. 2) распылителя отжав упором 1 (рис. 1) распылитель. (Ключ гаечный 22 мм, приспособление).

5. Снять корпус 18 (рис. 2) распылителя, предохранив иглу 17 распылителя от выподания.

6. Вынуть иглу 17 распылителя из корпуса 18 и снять корпус форсунки с приспособления. Корпус распылителя и игла составляют прецизионную пару и обезличивание .их не допускается. (Приспособление И-801.20.000).

7. Снять проставку 15 в сборе..

8. Вынуть из корпуса 8 форсунки штангу 13, пружину 12, регулировочные шайбы 10, 11.

9. Вывернуть штуцер 6 форсунки и вынуть втулку и фильтр 7 из корпуса штуцера и снять уплотнительное кольцо" 9 с корпуса 8. При разрушении сеток фильтра фильтр заменить. (Головка стенная 17 мм, пинцет, пассатижи).

10. Снять уплотнительное кольцо с корпуса форсунки.

МОЙКА ДЕТАЛЕЙ ФОРСУНКИ ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость — 3,0 чел. мин.

11. Очистить нагар с наружной поверхности распылителя. (Скребок деревянный).

12. Промыть полости распылителя в сборе в бензине. (Емкость).

13. Прочистить сопловые отверстия корпуса распылителя. Для очистки распылителя не применять острые и твердые предметы или наждачную бумагу. (Проволока стальная 0,25 мм).

14. Очистить от нагара острый конец иглы распылителя. (Щетка латунная).

15. Промыть детали форсунки и обдуть сжатым воздухом. Промыть в бензине. (Емкость, пистолет для обдува деталей сжатым воздухом мод. 199).

ДЕФЕКТОВКА ДЕТАЛЕЙ ФОРСУНКИ ДВИГАТЕЛЯ КамАЗ-740

16. Продефектовать детали форсунки в соответствии с картой дефектовки № 2. 7. и заменить отбракованные детали новыми.

СБОРКА ФОРСУНКИ ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость — 6,0 чел. мин. *

17. Смазать корпус распылителя и иглу распылителя профильтрованным дизельным топливом. Смазывать профильтрованным дизельным топливом ДЛ ГОСТ 4749-73. (Емкость).

18. Смазать остальные детали форсунки профильтрованным дизельным топливом. Применять дизельное топливо ДЛ ГОСТ 4749-73.

19. Установить на корпус 8 форсунки кольцо уплотнительное 9.

20. Установить втулку фильтра, фильтр 7 форсунки и завернуть штуцер 6 форсунки. Момент затяжки штуцера 80-100 Н.м (6-10 кгс.м). (Ключ гаечный 17 мм, рукоятка динамометрическая мод. 131М, головка сменная 17 мм).

21. Установить корпус форсунки в приспособление. Приспособление для разборки и сборки форсунки.

22. Установить в корпус 8 форсунки регулировочные шайбы 10, 11, пружину 12 и штангу 13.

23. Установить проставку 15 в сборе. Штифт проставки должен войти в отверстие корпуса форсунки.

24. Установить корпус 18 распылителя в сборе с иглой 17, предохранив иглу распылителя от выпадания. Штифт проставки должен войти в отверстие корпуса распылителя.

25. Проверить ход иглы распылителя и подвижность иглы. Размер между торцем иглы и торцем корпуса распылителя не должен превышать 0,22-0,29 мм. Перемещение иглы должно происходить плавно, без заеданий и прехватываний. Игла, выдвинутая на 1/3 длины направляющей поверхности из корпуса при наклоне оси распылителя под углом 45° должна плавно (без заеданий) опуститься до упора под действием собственной массы. (Индикатор, штатив индикаторный).

26. Навернуть гайку 19 распылителя на корпус 8 форсунки и произвести окончательную затяжку. При затяжке гайки распылителя необходимо поджать распылитель с упором в конусный торец до полного сжатия пружины. (Ключ гаечный 22 мм, рукоятка динамометрическая мод. 131М, головка сменная 22 мм).

27. Завернуть пробку корпуса форсунки. (Ключ гаечный 17мм).

28. Снять форсунку с приспособления и произвести проверку и регулировку форсунки. (Приспособление).

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 2. 7.

ДЕФЕКТОВКА ДЕТАЛЕЙ ФОРСУНКИ ДВИГАТЕЛЯ КамАЗ-740

Читайте также: