Датчик коленвала рено меган 3 дизель где находится

Широкий спектр моделей Рено оснащается двигателем К4М объемом 1.6 литра. Этот силовой агрегат устанавливается с 1999 года, его встречают на Megane 2, Clio II, Logan и других моделях. Мотор имеет шестнадцатиклапанную головку цилиндра, два легких распредвала, обновленную поршневую группу, гидрокомпенсаторы, что позволяет получать большую мощность не в ущерб выносливости и надежности мотора. Поломки этого двигателя случаются редко, о них сигнализируют датчики, отслеживающие его состояние. В работе двигателя Рено К4М 1.6 16 клапанов участвуют такие датчики:

- датчик коленвала;

- датчик абсолютного давления (датчик разрежения);

- датчик температуры впускаемого воздуха;

- датчик детонации;

- датчик температуры охлаждающей жидкости;

- датчик распредвала;

- клапан фазорегулятора;

- клапан продувки топливного бака;

- датчики кислорода;

- датчик педали газа и дроссельной заслонки.

Посмотреть состояние всех вышеперечисленных датчиков и диагностировать их неисправность можно с помощью автосканера Rokodil ScanX.

В сочетании с программой Car Scanner устройство способно отображать более 20 параметров эксплуатационных характеристик K4M, среди которых: диагностика системы выхлопных газов, состояние всех датчиков, процент открытия дроссельной заслонки, угол опережения зажигания и многое другое. Также стоит отметить, что устройство является мультимарочным и подойдет для использования с другими двигателями отечественного и импортного производства.

Датчик коленвала

Датчик коленвала Рено прикручивается к коробке, находится справа, непосредственно под термостатом. Он служит для отслеживания частоты вращения коленвала и передает информацию в ЭБУ двигателя.

По этим данным компьютер контролирует обороты мотора. После подключения к компьютеру к ЭБУ автомобиля можно увидеть текущий показатель. Основной признак того, что датчик коленвала не исправен — автомобиль просто не заводится. Снижение тяги или троение двигателя никак не связано с ним, если такое случается, проблему нужно искать в другом месте.

Датчик абсолютного давления (датчик разрежения)

Датчик абсолютного давления находится на впускном коллекторе и предназначен для считывания разрежения. При прогретом двигателе он показывает значения порядка 300-400 мбар. Когда мотор глушится, датчик должен показать атмосферное давление порядка 1021 мбар.

При выходе этого датчика из строя Рено или не заводится, или делает это с большими проблемами. В этом случае при отключенном двигателе датчик выдает 300-400 мбар, значит, он завис в рабочем положении. Если двигатель все же завелся, то при резком ускорении она захлебывается, разгоняясь очень плохо.

Датчик температуры впускаемого воздуха

Датчик находится на передней панели впускного коллектора, на впуске третьего цилиндра. При его отключении или поломке сканер показывает температуру -40°С, в результате ЭБУ повышает обороты на холостых, увеличивая продолжительность впрыска, что приводит к перерасходу топлива и излишнему износу двигателя. При неисправности машина будет ехать, но увеличится расход топлива.

Датчик детонации

Расположенный на передней части блока цилиндров датчик детонации мотора Рено К4М 1.6 16 V служит для отслеживания пропусков зажигания, вызванных детонацией. С помощью этого датчика регулируется угол опережения зажигания. Определить, что он вышел из строя можно только по наличию ошибки, отслеживаемой ЭБУ и выведенной на приборную панель и сканер. При этом несколько снизится тяга и увеличится расход.

Датчик температуры охлаждающей жидкости

Он находится в корпусе термостата, до 2006 года он вкручивался, после – вставляется на скобах и защелках. Его показатели должны совпадать на приборной доске и сканере. Рабочая температура двигателя К4М объемом 1.6 литра+90°С, если датчик выходит из строя, то при заводе машина выходит в режим -40°С, при этом вентилятор начинает работать в аварийном режиме. Включение вентилятора при запуске – один из признаков того, что датчик температуры охлаждающей жидкости не исправен.

Датчик распредвала

Располагается в головке блока цилиндров и отвечает за отслеживание частоты вращения и положения распредвала. В двигателе К4М Рено по этому датчику довольно часто выскакивает ошибка, но на работе двигателя его выход из строя не сказывается. После ее выявления с помощью сканера никаких других проблем в рабочих параметрах двигателя не наблюдается. Тяга остается на уровне, мотор не перегревается, потребление топлива остается в норме.

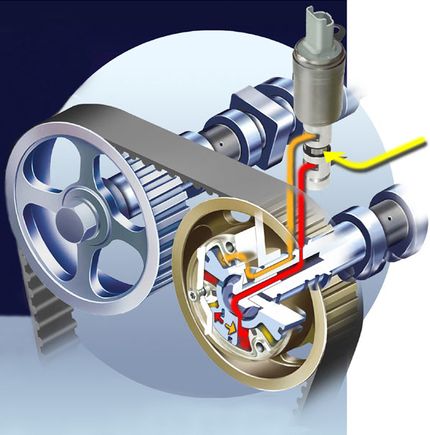

Клапан фазорегулятора

Он устанавливается, чтобы определять давление масла на фазорегулятор, который меняет угол опережения зажигания. Отклонение клапана осуществляется электромотором, его параметры отражаются на параметрах угла опережения зажигания, и находится в пределах от 0 до 45, чем интенсивнее работает двигатель, тем выше значение.

Признаки неисправности клапана фазорегулятора – машина начинает глохнуть на холостых оборотах, падает тяга, увеличивается расход топлива. Если на холостых двигатель глохнет, раскручивается болтик клапана, и он вынимается. Часто его разъем забивается пластиковой стружкой и клапан перестаёт работать.

Клапан продувки топливного бака

Работает на открытие или закрытие через адсорбер (угольный фильтр). Он срабатывает при повышенных поворотах, и направляет топливные пары дроссель.

Датчик давления масла

Этот датчик не влияет на работу двигателя, он необходим для получения информации о его состоянии. Он нередко выходит из строя, в результате чего масло проходит через датчик и выходит через разъем. На приборной доске появляется индикация о падении давления масла в двигателе, чаще всего она не загорается, а периодически моргает. Если снять разъем с датчика, и он вымазан маслом, датчик нужно заменить. То есть, с самим двигателем все нормально, проблема в неработающем датчике.

Датчики кислорода

Один находится в выпускном коллекторе, расположен для катализатора (верхний датчик). Его выход из строя приводит к повышению или нестабильности оборотов, снижению тяги и другим проблемам в работе двигателя.

При диагностике требуется обратить внимание на температуру верхнего датчика кислорода, который оборудован спиралью. Она нагревается при запуске. Значение в миливольтах должно находиться в рамках от 100 до 800 мВ. Нагрев верхнего датчика должен быть активен, при сгорании спирали получается обрыв цепи, ЭБУ выдает ошибку и запускает работу двигателя в усредненном или аварийном режиме.

Решение проблемы – замена лямбда-зонда. Нижний датчик идет как диагностический и сигнализирует о состоянии катализатора. Если он оборван, это не влияет на работу двигателя в целом, но может привести к выходу катализатора из строя.

Датчики педали газа и дроссельной заслонки

Нередко от автовладельцев поступают жалобы на эти узлы, связывая падение тяги с их поломкой. Блок ЭБУ четко отслеживает изменения параметров педали газа, поэтому если проблема в этих двух датчиках, это обязательно отразит сканер. На датчиках имеется две считывающих дорожки с реостатами и их значения должны быть приблизительно одинаковыми. При этом допускается небольшое отклонение в районе 1%.

А вот по педали газа расхождение может быть более существенным, до 2-х раз. Поэтому при диагностике проблем с педалью и дросселем нужно быть осторожным, эти узлы очень редко выходят из строя.

Видео: Описание датчиков ДВС рено 16V

Заключение

Как и в любой другой современный двигатель, 16 клапанный мотор Рено К4М 1.6 литра работает при помощи электронного блока управления (ЭБУ), который получает информацию с датчиков. Выход из стоя любого из них приводит к тому, что двигатель перестает работать или его работа ухудшается – падает тяга, появляется перегрев или расход топлива.

Иногда может показаться, что электроника просто добавляет проблем, но это не так, она позволяет выявить неисправности на ранней стадии, диагностировать их при помощи сканера и не доводить дела до серьезных поломок, требующих капитального ремонта.

Далее не менее важно.

Примерное местосцукоположение датчика. позиция №1. на общем фото.

и крестиком на втором, крупный план.

располагается датчик этот в труднодоступном месте. Иначе бы я не стал и заморачиваться на пост.

Находится он на коробке, как раз под выходящими патрубками малого контура охлаждения(ну там на печку трубки которые идут). Соответственно по этой причине прямой доступ не возможен. Скидывается площадка АКБ и, придерживая патрубки, ключиком на 10 выкручивается болт. Датчик меняется на раз-два: фишку снял, вытащил, протер посадочное, датчик вставил, затянул болт, фишку одел. Дольше возни с площадкой акб.

Собственно, песня. Слетел патрубок наддува с дроссельной заслонки в момент примерно 4000 оборотов(надо было ускориться, выезжая с парковки на дорогу, а патрубок был не зафиксирован). По неведомым мне причинам, как позже оказалось, был механически поврежден датчик частоты вращения коленвала. Ну а по факту вылезла гирлянда ошибок. Ошибка впрыска, антиполюшен и чего-то ещё. Антиполюшен особенно меня озадачил, так как экологию я удалил подчистую и физически и программно. Ошибка впрыска меня ваще не удивила. Самая истеричная ошибка у dci. Двигатель ушел в аварийный режим работы. Заводится нехотя — стартер маслает секунды три-четыре, далее запуск и ровная работа. При попытке дать газу — обороты ограничены 2800 и белый густой дым из выхлопной. Турбина подключается, но работает навскидку процентов на 20-30.

Диагностика показала кучу ошибок. Ключевой конечно было "отсутствие сигнала работы двигателя". За время длительного мозгового штурма, чтобы исключить всякие левые косяки. был перебран и почищен весь тракт воздушный от турбины до дросселя. почищен заглушенный ЕГР(просто потому что я это могу=). вымыты все видимые контакты на двигатели и сам двигатель, затем долгая тщательная сушка. и снова на клип.

после тщательного анализа возникновения ошибок после стирания установлено, что без изменений только одна — нет сигнала работы двигателя. на заглушенном двигателе при включенном зажигании 20оборотов показывает клип.

подобран и заказан датчик. после замены автомобиль заводится в штатном режиме, работает ровно. после второго или третьего запуска исчезли ошибки впрыска и антиполлюшен.

Уточню, у меня удален сажевый и катализатор, вварен пламегаситель с негорючим утеплителем в качестве глушителя. программно прописано отключение ЕГР, катализатора, сажевого.

Работу с клипом и всю хурму по замене делал сам. Спасибо Lebe за кучу полезной инфы и советы по теме и так.

Вооот. немного несвязно получилось, но я потом покорректирую.

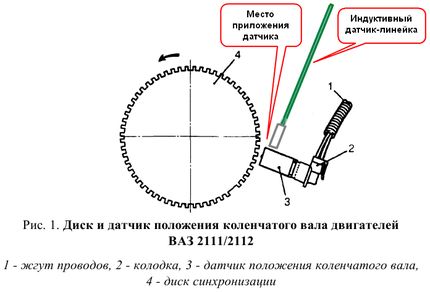

Датчик положения коленвала предназначен для синхронизации системы зажигания и работы топливных форсунок в бензиновой инжекторном двигателе. Соответственно, его поломка приведет к тому, что зажигание будет спешить или запаздывать. Это приведет к неполному сгоранию топливной смеси, нестабильной работе двигателя или полном его отказе.

В настоящее время существует три типа датчиков — индукционные, на основе эффекта Холла, а также оптические. Однако самыми распространенными являются датчики, относящиеся к первому типу (индукционные). Далее мы поговорим с вами о возможных неисправностях и методы их устранения.

Признаки неисправности датчика коленвала

Независимо от того, по какой технологии работает ДПКВ, признаки неисправностей в его работе всегда одинаковы. Если не работает датчик коленвала, то об этом вам скажут следующие признаки:

Датчик коленвала который будет давать сбой из-за большого количества металлической стружки

Далее вкратце остановимся на устройстве датчика коленвала для того, чтобы лучше понять причины возникновения неисправностей и методы их устранения.

Устройство датчика коленвала

Для того чтобы понять работу и ошибки ДПКВ в первую очередь необходимо разобраться с принципом работы датчика. Он представляет собой конструкцию из стального сердечника, обмотанного медным проводом, помещенного в пластмассовый корпус. Все провода изолированы друг от друга компаундной смолой.

Датчик положения коленвала/распредвала. Устройство и назначение

Видео лекция об устройстве и назначению датчика положения коленвала/распредвала. Функциональные особенности и выход из строя датчиков положения коленчатого вала и распределительного вала (ДПКВ и ДПРВ).

Подробнее

Задача устройства — фиксировать прохождение возле датчика металлических зубьев шкива. На нем есть 60 зубьев, 2 из которых отсутствуют. Именно прохождение этого пустого промежутка должен зафиксировать датчик. Это дает возможность синхронизировать работу системы зажигания и системы питания с тем, чтобы обеспечить правильную последовательность подачи топлива через форсунки. Это необходимо для создания оптимальной топливной смеси.

Перед тем как перейти непосредственно к описанию принципа работы датчика коленвала необходимо указать, что всего существует три их разновидности. В частности:

- Индукционный датчик. В его основе лежит использование намагниченного сердечника, вокруг которого намотана медная проволока (катушка), концы которой выведены для фиксации изменения напряжения. Именно такой тип датчика чаще всего устанавливается в современных машинах.

- Оптический датчик работает на основе светодиода, который излучает световой луч и приемника, фиксирующего этот луч с другой стороны. При прохождении контрольного зуба луч прерывается, что фиксируется контрольным прибором. Информация о частоте вращения передается на ЭБУ.

- Датчик Холла. Он основан на одноименном физическом эффекте. Так, на коленвале установлен магнит, который фиксируется датчиком, в котором в этот момент начинается движение постоянного тока, что фиксируется синхронизирующим диском.

Далее перейдем к рассмотрению неисправностей.

Три способа как проверить датчик коленвала

Мы поговорим с вами о том, как сделать проверку индуктивного датчика, поскольку, как было указано выше, именно такой тип наиболее распространен на современных автомобилях. Итак, переходим к рассмотрению диагностики.

Проверка OBD-2 сканером

В дороге, быстрее всего выявить сбой поможет диагностический сканер. Самым доступным и популярным является корейский Scan Tool Pro Black Edition.

Как выглядит диагностический сканер

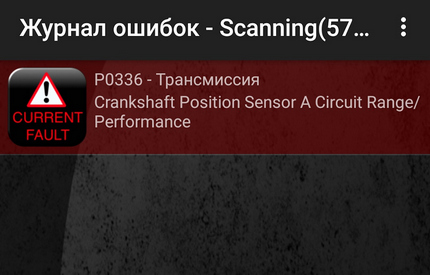

Ошибка датчика коленвала при диагностике

Если при визуальном осмотре вы не заметили грязи и стружки на торце ДПКВ (очистить можно бензином или спиртом), то стоит подключить OBD2 сканер к автомобилю и любым гугл приложением подключится по Wi-Fi или Bluetooth с телефона к ЭБУ автомобиля. Самые популярные приложения на смартфон:

- Torque (максимальная совместимость с возможностями сканера);

- Auto Doktor OBD;

- MobileOpenDiag;

- InfoCar — OBD2.

Диагностические коды неисправности (DTC) датчика коленчатого вала — P0335 или P0336 в зависимости от того поступает ли вообще сигнал с датчика и удается ли обнаруживать на задающем зубчатом диске синхронизирующий выступ. Также в режиме реального времени можно посмотреть количество оборотов двигателя и есть ли синхронизиронизация фаз зажигания по периоду импульса сигнала напряжения.

Поскольку Scan Tool Pro работает на 32-х битном чипе, то все эти моменты он сможет вам показать и сохранить в памяти. Также с его помощью можно диагностировать не только двигатель, но и другие узлы и агрегаты автомобиля (коробку передач, трансмиссию, вспомогательные системы ABS, ESP и т.д.).

Но, так как возможность проверить сканером есть не у всех, то все же предлагаем более детально остановится на проверке датчика КВ мультиметром и осциллографом, он дает самый точный анализ его работоспособности. Перед тем как снять датчик с его посадочного места, не забудьте обозначить метками его положение на двигателе. Это избавит вас от проблем при повторном его монтаже.

Проверка сопротивления омметром

Проверка ДПКВ с помощью омметра и осциллографа

Это наиболее простой метод проверки своими руками, однако он не дает 100% гарантии того, что такая проверка выявит неисправность. Для этой процедуры вам понадобится мультиметр, который вы должны переключить в режим измерения сопротивления (омметр). С его помощью нужно измерить сопротивление катушки индуктивности. Сделать это можно, просто прикоснувшись щупами мультиметра попарно к выводам катушки. Полярность в данном случае не имеет значения.

Как правило, значение сопротивления большинства катушек находится в пределах 500. 700 Ом. Однако точное значение лучше почитать в документации к датчику или найти в интернете. Соответственно, на мультиметре нужно устанавливать верхний предел — 2 кОм (предел может различаться у разных моделей мультиметров, главное, чтобы он был больше измеряемого и наиболее близок к нему). Если в результате замера вы получили значение, близкое к обозначенному выше, значит, с катушкой все в порядке. Однако успокаивать себя еще рано, ведь такая проверка не полная. Лучше продолжить проверку с помощью других методов.

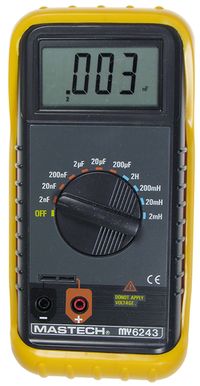

Проверка значения индуктивности

Любая катушка в возбужденном состоянии имеет свою индуктивность. Это же касается и той, которая встроена в корпус ДПКВ. Метод проверки заключается в измерении этого значения. Для этого вам понадобится:

- мегаомметр;

- сетевой трансформатор;

- измеритель индуктивности;

- вольтметр (желательно цифровой).

Некоторые мультиметры имеют встроенную функцию измерения индуктивности. Если же у вашего прибора ее нет, то стоит воспользоваться дополнительным оборудованием. В любом случае измеренное значение индуктивности катушки ДПКВ должно находиться в пределах 200. 400 мГн (в отдельных случаях может незначительно отличаться). Если вы получили значение, которое сильно отличается от указанного, то велика вероятность того, что датчик неисправен.

Далее нужно измерить сопротивление изоляции между провода катушки. Для этого используют мегаомметр, установив на нем выдаваемое напряжение, равное 500 В. Процедуру замера лучше проводить 2-3 раза для получения более точных данных. Измеренное значение сопротивления изоляции не должно быть ниже 0,5 МОм. В противном случае можно констатировать нарушение изоляции в катушке (в том числе возможность появления межвиткового короткого замыкания). Это указывает на неисправность прибора. Размагничивание катушки необходимо провести с помощью сетевого трансформатора. Однако самый совершенный метод диагностики ДПКВ заключается в использовании осциллографа.

Проверка с помощью осциллографа

Осциллограмма на работающем двигателе. Красным обозначено прохождение места без зубьев

С помощью этого метода можно не только узнать контролируемые значения, но и увидеть процесс формирования сигналов. Это дает исчерпывающую информацию о состоянии и работе ДПКВ. Лучше проводить его на работающем двигателе. Однако можно и снять датчик. Для работы вам понадобится электронный осциллограф и программное обеспечение для работы с ним. Проверка со снятым датчиком проходит по следующему алгоритму:

- Подсоединить щупы осциллографа к выводам катушки ДПКВ. Полярность не имеет значения.

- Запустить программу для работы с осциллографом.

- Взять любой металлический предмет и помахать им перед ДПКВ.

- Если датчик исправен, то одновременно с этим на экране будет воспроизводиться осциллограмма, которая будет строиться по данным от датчика.

Если датчик зафиксировал перемещения металлического предмета, значит, он, скорее всего исправен. Однако точный диагноз можно поставить лишь при подключении осциллографа к датчику с работающим двигателем. Это делается просто, подключив щупы параллельно к выводам датчика. Полученная таким образом осциллограмма даст вам информацию о формирующихся сигналах.

Итоги

Датчик положения коленвала индуктивного типа — несложное, однако очень важное устройство. При описанных выше признаках неисправности обязательно проведите его диагностику. Какой метод выбрать, зависит от наличия в вашем распоряжении необходимых приборов и инструментов. Советуем вам начать с простейшего метода по измерению сопротивления катушки. Если у вас нет описанных выше инструментов и приборов, то отгоните машину на СТО, где мастера проведут для вас полную диагностику.

Неисправности датчика коленвала обычно приводят к падению мощности двигателя, перерасходу топлива, снижению динамических характеристик автомобиля, появление детонации. При полном выходе ДПКВ из строя двигатель вовсе не будет работать, так как этот элемент синхронизирует работу систем зажигания и впрыска. Поэтому, сначала рассмотрим признаки и причины его неисправности, способы проверки и потом, в конце статьи, как обмануть датчик коленчатого вала и запустить двигатель, если авто не заводится, а ехать надо.

Расположение датчика положения коленчатого вала

Несмотря на то, что в разных машинах датчик положения коленчатого вала выполняет одну и ту же функцию, его расположение будет разниться в зависимости не только от марки и модели автомобиля, но и от установленного в нем двигателя. Рассмотрим несколько примеров.

На автомобилях Daewoo Nexia расположение датчика зависит от установленного в машине мотора. Так, на двигателе F16MF ДПКВ расположен напротив задающего венца (или другое название — диска), то есть, на заднем конце непосредственно коленчатого вала. На двигателях A15MF, G15MF и A15SMS той же машины датчик установлен напротив задающего диска на шкиве коленчатого вала.

На популярных машинах Renault Logan с двигателями объемом 1,4 и 1,6 литров чтобы добраться до датчика положения коленчатого вала необходимо будет демонтировать шланг воздухозаборника с патрубка воздушного фильтра. Так как ДПКВ находится справа внизу, в районе блока цилиндров. Непосредственно датчик можно легко опознать по крепежной пластине, имеющей два монтажных отверстия.

На автомобиле Hyundai Sonata датчик положения коленчатого вала находится под крышкой ремня ГРМ, внизу, в районе балансировочного ролика. Датчик можно найти по фишке, которая идет от него непосредственно к корпусу клапанной крышки.

Вообще, на большинстве автомобилей ДПКВ находится в непосредственной близости к коленчатому валу и/или к блоку цилиндров, на одном или другом его крае. Отличительная черта датчика положения коленвала — наличие длинного провода, соединяющегося с фишкой питания прямо на нем. Если вы по каким-либо причинам не смогли найти датчик на собственном автомобиле — обратитесь за помощью к мануалу (технической документации) или поищите соответствующую информацию на тематических форумах в интернете.

Работа датчика положения коленвала

Функция датчика положения коленчатого вала — это синхронизация работы систем впрыска и зажигания. Он передает информацию о положении (угле поворота) коленвала в конкретный момент времени на электронный блок управления двигателем (ЭБУ), который, в свою очередь дает команды на зажигание топливной смеси в двигателе. Соответственно, при выходе датчика из строя двигатель попросту перестанет работать, то есть, заглохнет или не запуститься. Однако в большинстве случаев неисправность датчика положения коленвала выражается в отрыве или нестабильности провода питания и сигнала.

Принцип работы

Работа датчика ДПКВ, независимо от типа по котором работает заключается в том, чтобы отслеживать отсутствующий зубец на венце коленвала (или два зубца, в зависимости от конструкции конкретного двигателя). Для этого существует так называемый синхронизирующий диск, по периметру которого расположены указанные металлические зубцы. Соответственно, датчик фиксирует их по магнитному полю. Однако он также “чувствует” пропуск двух из них, соответственно, в нем не образуется электрический сигнал. Происходит пропуск, что и является сигналом для ЭБУ о положении коленчатого вала в определенном положении и синхронизации системы зажигания по цилиндрам.

Так, если это магнитно-индукционный датчик, то он работает в магнитном поле (намагниченный сердечник с обмоткой из медной проволоки) и когда мимо него проходят металлические зубья диска синхронизации в нем появляется электрический ток (сигнал), который и передается на ЭБУ, сигнализируя об определенном положении коленчатого вала (соответствует положению пропущенных зубьев).

Датчики работают на так называемом эффекте Холла, который заключается в том, что возникает сигнал при пересечении переменным магнитным полем диска синхронизации, то есть, постоянного поля датчика положения коленчатого вала. При этом изменяется его напряжение, которое и является сигналом, передаваемым на электронный блок управления.

Реже на автомобилях можно встретить так называемые оптические датчики. Они работают по принципу источника и приемника света через зубья синхронизирующего диска. Соответственно, в случае, если светопринимающий элемент отмечает, что свет пропал на большее, чем положено, время, то это становится сигналом для электронного блока управления об определенном положении коленвала с теми же последствиями, что и для датчиков других типов.

Кроме того ДПКВ не только фиксируют положение коленвала в конкретный момент времени, но и определяют частоту его вращения.

Признаки неисправности датчика коленвала

Есть типовые симптомы, как проявляется неисправность датчика коленвала:

Тут стоит сделать ремарку, и упомянуть о том, что перечисленные выше признаки неисправности датчика ДПКВ являются самыми частыми, и могут также указывать на поломку некоторых других автомобильных датчиков, диагностику которых тоже, возможно, придется сделать. Тем более, что датчик коленвала — достаточно надежная деталь и выходит из строя достаточно редко.

Причины неисправности датчика коленвала

Существует ряд типовых неисправностей, из-за которых датчик положения коленчатого вала перестает корректно работать. Среди основных поломок:

- Нарушено расстояние между диском синхронизации и сердечником датчика. Обычно соответствующее значение находится в пределах от 0,5 до 1,5 миллиметра. Регулируется оно при помощи установленных регулировочных шайб. Расстояние может быть нарушено при замене датчика на новый, механическое смещение шайбы или датчика в результате ремонтных работ либо аварии. Также причиной подобной поломки может быть попадание грязи или пыли в зазор между датчиком и диском синхронизации.

- Обрыв провода или плохой контакт. Например, у датчика может быть плохо соединена фишка питания, в результате повреждения ее фиксатора. Реже повреждается изоляция провода (снижение значения изоляции, перелом провода), из-за чего электрический сигнал проходит не на ЭБУ, а на корпус машины или другие элементы подкапотного пространства.

- Повреждение обмотки. В редких случаях внутри датчика повреждается его обмотка, из-за чего он начинает некорректно работать либо не работать вовсе. Причины, по которым обмотка вышла из строя, могут быть различными — разрушение вследствие вибрации, окисления, некачественного (тонкого) провода, повреждение сердечника и так далее.

- Повреждение диска синхронизации. Например, какие-либо зубья диска могут быть повреждены в результате выполнения ремонтных работ либо аварии. Если диск постоянно грязный, то зубья по естественным причинам могут изнашиваться и стачиваться. На тех авто, где стоит резиновый демпфер, в случае его разрыва, уходит метка отслеживания.

- Повреждение светодиода либо элемента светопоглощения. Этот вариант подходит для старых машин, на двигателе которых установлен оптический датчик положения коленчатого вала.

Обычно при частичном или полном выходе датчика из строя его ремонт невозможен, поскольку его корпус является запаянным и неразборным. Соответственно, заменить провод (обмотку) и/или намагниченный сердечник в нем практически невозможно. По этой причине негодный датчик утилизируют, а вместо него покупают и устанавливают новый, благо цена на него невысокая, а в магазинах представлены самые различные модели для разных автомобилей.

Как определить неисправность датчика коленвала

Существует простой способ, как узнать неисправность датчика и сделать это можно любому с помощью буквально одного мультиметра. На большинстве современных автомобилей устанавливаются именно индукционные датчики положения коленвала, поэтому вкратце остановимся на проверке устройств этого типа.

Так, ДПКВ можно проверить тремя способами — с помощью омметра, проверить значение индуктивности катушки, а также с использованием осциллографа. Кроме этого, важным элементом проверки, какие признаки неисправности датчика коленвала появились, является выставление правильного зазора между чувствительным элементом датчика, а также диском синхронизации (расстояние нужно уточнить в документации, оно находится в пределах 0,5…1,5 мм).

Как проверить датчик коленвала?

Есть три способа проверки ДПКВ - мультиметром (проверяется сопротивление обмотки), тестером (проверяется сопротивления изоляции и индуктивности) и осциллографом.

Подробнее

Самый простой и доступный практически любому автовладельцу метод — проверить внутреннее сопротивление датчика. Для этого достаточно использовать электронный мультиметр, переключенный в режим измерения сопротивления электрической цепи. У большинства современных датчиков значение электрического сопротивления внутренней катушки составляет порядка 500…700 Ом (в некоторых случаях это значение может отличаться, поэтому желательно ознакомиться с техническими параметрами датчика отдельно). Также желательно проверить значение изоляции проводов. Оно не должно быть менее, чем 0,5 МОм.

Для измерения индуктивности автовладельцу понадобится мультиметр (мегаомметр), сетевой трансформатор, измеритель индуктивности, а также вольтметр. Опуская алгоритм проверки, стоит сразу отметить, что значение индуктивности внутренней катушки исправного датчика должно находиться в пределах около 200…400 мГн (может отличаться у разных датчиков, но незначительно). Если индуктивность значительно ниже (реже выше), то датчик, скорее всего неисправен, и необходимо выполнение дополнительных проверок, в том числе замер сопротивления катушки и изоляции.

Самый сложный, однако самый информативный и надежный метод проверки датчика положения коленчатого вала — с помощью осциллографа, обычно электронного (программный эмулятор). Для этого осциллограф подключают к выводам датчика при работающем двигателе автомобиля и настраивают программу для снятия осциллограммы. Ее рисунок даст четкое понимание, в рабочем ли состоянии датчик, и нет ли пробелов при его работе. Кроме этого, можно демонтировать датчик с его посадочного места, подключить к нему осциллограф и попросту поводить возле его чувствительного элемента каким-нибудь металлическим предметом (например, отверткой). Если он будет фиксировать передвижение, и на экране будет формироваться осциллограмма — скорее всего, датчик исправен.

В процессе проверки не будет лишним сканирование ошибок из памяти ЭБУ при помощи специальных сканеров. Это поможет как в определении ошибки ДПКВ, так и других элементов двигателя.

Как обмануть датчик и завести машину

На примере Ваз 2110 рассмотрим эффективный способ, как можно завести мотор при неработающем датчике коленвала.

Для этого нужно на корпус датчика намотать тонкую медную проволоку, сделать своеобразную обмотку. Проволоку можно взять из любого реле. Вокруг корпуса необходимо сделать 150 мотков, а остаток отвести к фишке, которая подключается к ДПКВ и всунуть концы в разъем вместо датчика коленвала.

Наматывание медной проволоки на корпус датчика

Фиксация проводов на фишке

Перед тем, как наматывать медную проволоку, вокруг корпуса датчика можно сделать 2 витка бумагой или тонким картоном.

Проволока наматывается сверху на бумагу, а потом убирается, таким образом самодельная обмотка нормально станет на корпус.

Если двигатель не запустится, то нужно будет поменять местами проводки подведенные к контактам фишки. Чтобы эти проводки не выпали, их следует временно зафиксировать спичками. Долго с такой конструкцией не стоит ездить, в последствии, вышедший из строя ДПКВ нужно обязательно заменить!

Суть предложенного способа заключается в частичном восстановлении процесса электромагнитной индукции. То есть при поломке штатной катушки (залитой в корпус) таким образом можно сделать элементарную катушку, которая сможет функционировать совместно с центрирующим шкивом коленвала. Как результат, сигнал будет доходить до ЭБУ и двигатель заведется. Подробнее смотрите на видео ниже.

Неисправности фазорегулятора могут заключаться в следующем: он начинает издавать неприятные трескающие звуки, замирает в одном из крайних положений, нарушается работа электромагнитного клапана фазорегулятора, формируется ошибка в памяти ЭБУ.

С неисправным фазорегулятором хотя и можно ездить, но необходимо понимать, что двигатель будет работать не в оптимальном режиме. Это повлияет на расход топлива и динамические характеристики двигателя. В зависимости от возникшей проблемы с муфтой, клапаном или системой фазорегулятора в целом, будут отличаться симптомы неисправности и возможность их устранения.

Принцип действия фазорегулятора

Чтобы разобраться почему трещит фазорегулятор или клинит его клапан, имеет смысл разобраться в принципе действия всей системы. Это даст лучшее понимание поломок и дальнейших действий по их ремонту.

Управление происходит через электромагнитный клапан, подача масла к которому регулируется электронными сигналами с дискретной частотой 0 или 250 Гц. Весь этот процесс контролируется электронным блоком управления на основании сигналов, поступающих от датчиков двигателя. Включение фазорегулятора происходит при возрастающей нагрузке на двигатель (значение оборотов от 1500 до 4300 оборотов в минуту) когда соблюдаются следующие условия:

- исправные датчики положения коленчатого (ДПКВ) и распределительного валов (ДПРВ);

- отсутствуют неисправности в системе впрыска топлива;

- наблюдается пороговое значение впрыска фаз;

- температура охлаждающей жидкости находится в пределах +10°…+120°С;

- повышенная температура масла двигателя.

Признаки неисправности фазорегулятора

О полном или частичном выходе фазорегулятора из строя можно судить по следующим признакам:

Проводить диагностику, расшифровывать ошибки, а также сбрасывать их, удобнее всего мультимарочным автосканером. Одни из таких доступных вариантов является Rokodil ScanX Pro. Им можно снимать показания датчиков большинства автомобилей с 1994 г.в. нажатием пары кнопок. А также проверять срабатывание датчика включая/отключая различные функции.

Обратите внимание, что кроме этого, при выходе фазорегулятора из строя может проявляться только часть указанных признаков или проявляются они на разных машинах по-разному.

Причины неисправности фазорегулятора

Неисправности делят непосредственно по фазорегулятору и по его управляющему клапану. Так, причинами неисправности фазорегулятора являются:

- Износ поворотного механизма (лопатки/лопасти). В обычных условиях это происходит по естественным причинам, и менять фазорегуляторы рекомендуется через каждые 100…200 тысяч километров пробега. Ускорить износ может загрязненное либо некачественное масло.

- Смещение либо рассогласование установленных значений поворотных углов фазорегулятора. Обычно это происходит из-за того, что поворотный механизм фазорегулятора в его корпусе превышает допустимые углы поворота по причине износа металла.

А вот причины поломки клапана vvt другие.

- Выход из строя сальника клапана фазорегулятора. У автомобилей Рено Меган 2 клапан фазорегулятора установлен в углублении в передней части двигателя, где много грязи. Соответственно, если сальник теряет герметичность, то пыль и грязь извне смешивается с маслом и попадает в рабочую полость механизма. Как результат — заклинивание клапана и износ поворотного механизма самого регулятора.

- Проблемы с электрической цепью клапана. Это может быть ее обрыв, повреждение контакта, повреждение изоляции, замыкание на корпус либо на провод питания, снижение или повышение сопротивления.

- Попадание пластиковой стружки. На фазорегуляторах часто лопатки делаются из пластмассы. По мере их износа они меняют свою геометрию и выпадают из посадочного места. Вместе с маслом они попадают в клапан, распадаются и измельчаются. Это может привести либо к неполному ходу штока клапана, либо даже к полному его заклиниванию.

Также причины отказа фазорегулятора могут крыться в сбое работы других связанных элементов:

- Некорректные сигналы от ДПКВ и/или ДПРВ. Это может быть связано как с проблемами с указанными датчиками, так и с тем, что фазорегулятор износился, из-за чего распределительный либо коленчатый вал находятся в положении, выходящим за допустимые границы в конкретный момент времени. В данном случае вместе с фазорегулятором нужно проверить датчик положения коленвала и проверить ДПРВ.

- Проблемы в работе ЭБУ. В редких случаях в электронном блоке управления происходит программный сбой и даже при всех корректных данных он начинает выдавать ошибки, в том числе в отношении фазорегулятора.

Демонтаж и чистка фазорегулятора

Проверку работы фазика можно выполнить и без демонтажа. Но для выполнения проверки по износу фазорегулятора его необходимо снять и разобрать. Чтобы найти где он находится нужно ориентироваться по переднему краю распредвала. В зависимости от конструкции мотора демонтаж самого фазорегулятора будет отличаться. Однако в любом случае, через его кожух перекинут ремень ГРМ. Поэтому нужно обеспечить доступ к ремню, а сам ремень нужно снять.

Отсоединив клапан всегда проверяйте состояние фильтрующей сетки. Если она грязная ее нужно почистить (промыть очистителем). Чтобы почистить сетку нужно аккуратно раздвинуть ее в месте защелкивания и демонтировать с посадочного места. Сетку можно промыть в бензине либо другой чистящей жидкости при помощи зубной щетки или другого нежесткого предмета.

Сам клапан фазорегулятора также можно очистить от масла и нагара (как снаружи, так и внутри, если это позволяет его конструкция) используя карбклинер. Если клапан чистый, то можно переходить к его проверке.

Как проверить фазорегулятор

Существует один простой метод, как можно проверить, работает фазорегулятор в двигателе или нет. Для этого необходимы лишь два тонких провода длиной около полутора метров. Суть проверки заключается в следующем:

Электромагнитный клапан фазорегулятора необходимо проверять по следующему алгоритму:

- Выбрав на тестере режим измерение сопротивления, замерьте его между выводами клапана. Если ориентироваться на данные руководства Меган 2, то при температуре воздуха +20°С оно должно находиться в пределах 6,7…7,7 Ом.

- Если сопротивление ниже — значит, имеет место замыкание, если больше — обрыв. В любом случае клапана не ремонтируют, а меняют на новые.

Измерение сопротивления можно выполнить и без демонтажа, однако нужно проверить и механическую составляющую клапана. Для этого понадобится:

- От источника питания 12 Вольт (АКБ авто) подайте напряжение дополнительными проводками на электрический разъем клапана.

- Если клапан исправен и чист, то при этом его поршень выдвинется вниз. Если напряжение убрать — шток должен вернуться в исходное положение.

- Далее нужно проверить зазор в крайних выдвинутых положениях. Он должен быть не более 0,8 мм (можно воспользоваться металлическим щупом для проверки зазоров клапанов). Если он меньше, то клапан нужно прочистить по описанному выше алгоритму.После выполнения чистки электрическую и механическую проверки следует, а затем принимать решение о замене. повторить.

Ошибка фазорегулятора

Чаще всего проблемы возникают в двух местах. Первое — в жгуте проводов, которые идут с самого двигателя на блок управления двигателем. Второе — в самом разъеме. Если проводка целая, то смотрите разъем. Со временем пины на них разжимаются. Чтобы их поджать нужно выполнить следующие действия:

- снять пластиковый держатель с разъема (сдернуть вверх);

- после этого появится доступ к внутренним контактам;

- аналогично нужно демонтировать заднюю часть корпуса держателя;

- после этого поочередно достать через заднюю часть один и второй сигнальный провод (действовать лучше по очереди, чтобы не перепутать распиновку);

- на освободившейся клемме необходимо при помощи какого-то острого предмета нужно поджать клеммы;

- собрать все в исходное положение.

Отключение фазорегулятора

Многих автолюбителей волнует вопрос — можно ли ездить с неисправным фазорегулятором? Ответ — да, можно, но нужно понимать последствия. Если же вы по каким-то причинам все же решите отключить фазорегулятор, то сделать это можно так (рассматривается на том же Рено Меган 2):

Обратите внимание, что при заглушенном фазорегуляторе мощность двигателя падает приблизительно на 15% и немного возрастает расход бензина.

Заключение

Читайте также: