Восстановление сваркой ушек фланца на крышке стартера

Обеспечение автотранспортных и авторемонтных предприятий запасными частями осуществляется за счет изготовления новых запасных частей и путем восстановления деталей, бывших в эксплуатации. Однако выпуск новых ограничивается лимитом металла и металлопроката. Вместе с тем массовое восстановление дорогостоящих автомобильных деталей с обеспечением требуемого ресурса технически вполне осуществимо и экономически весьма целесообразно. Это дополнительный, причем весьма существенный, источник получения запасных частей. Экономическая целесообразность восстановления деталей определяется тем, что большая часть их выходит из строя вследствие естественного износа рабочих поверхностей, сопровождаемого незначительной потерей металла по весу (не более 0,2—0,3%). При производстве автомобильных деталей расходы на материал и изготовление заготовки (отливки, поковки, штамповки) составляют в среднем 70—75% от полной себестоимости их производства.

Содержание

ВВОДНАЯ ЧАСТЬ ______________________________________стр 3

ОСНОВНЫЕ ВИДЫ СВАРКИ И НАПЛАВКИ_______________стр 4

ОСОБЕННОСТИ РУЧНОЙ СВАРКИ И НАПЛАВКИ_________стр 7

МЕХАНИЗИРОВАННЫЕ СПОСОБЫ______________________стр 14

ЗАКЛЮЧЕНИЕ_________________________________________стр 27

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ СТАРТЕРА____________стр 28

РЕМОНТ СТАРТЕРА____________________________________стр 33

ИСТОЧНИКИ ИНФОРМАЦИИ___________________________стр 34

Вложенные файлы: 1 файл

РЕМОНТ .doc

1) позволяет восстанавливать круглые детали малых диаметров порядка 10—15 мм, что невозможно при автоматической наплавке под слоем флюса;

2) после наплавки деталей не требуется термическая обработка;

3) представляется возможным производить шлифование наплавленной поверхности без предварительной токарной обработки, • которая обычно применяется после ручной наплавки;

4) стоимость ремонта деталей в 2—3 раза ниже, чем при ручной электродуговой наплавке.

Недостатком этого способа наплавки является неравномерная твердость наплавленного слоя, что приводит к снижению усталостной прочности детали.

Контактная сварка делится на три основных вида: стыковую, точечную и шовную (роликовую). Стыковая сварка — вид контактной электросварки, при которой соединяемые детали свариваются по всей плоскости их касания.

Машина для стыковой сварки питается током через понижающий трансформатор. Свариваемые части детали прижимаются

зажимами к электродам, соединенным со вторичной обмоткой трансформатора. При включении машины при помощи прерывателя замыкается цепь первичной обмотки трансформатора. Ток, проходящий через деталь, встречает на своем пути большое сопротивление в местах стыка, вследствие чего торцовые поверхности частей детали нагреваются до температуры, близкой к температуре плавления металла. Нагретые до требуемой температуры части детали сдавливаются специальным осадочным устройством, в результате чего, происходит их сваривание.

По способу выполнения стыковая сварка разделяется на два основных вида: сварку сопротивлением и сварку оплавлением. При стыковой сварке сопротивлением ток включается при плотно прижатых друг к другу частях детали. Процесс сварки сопротивлением происходит без искрообразования.

При стыковой сварке сопротивлением прочность сварного соединения получается невысокой, в то же время требования к качеству подготовки торцовых поверхностей деталей в местах стыка предъявляются весьма высокие. Поэтому этот вид сварки не получил широкого промышленного применения.

Стыковая сварка оплавлением осуществляется путем нагрева торцовых поверхностей свариваемых частей деталей до оплавления и последующего их быстрого сжатия. При включении тока происходит интенсивное искрообразование.

Стыковая сварка оплавлением делится в свою очередь на сварку с прерывистым оплавлением (ток включается периодически во время соприкасания частей детали) и сварку непрерывным оплавлением (свариваемые части детали непрерывно сближаются).

Стыковая сварка оплавлением обеспечивает высокую прочность сварного шва, вследствие чего этот вид сварки нашел широкое применение.

Стыковая сварка деталей применяется при восстановлении деталей путем замены части детали, например при восстановлении полуосей (приварка шлицевого или конусного конца), карданных валов (приварка шлицевых концов) и других деталей.

Способ восстановления деталей стыковой сваркой является весьма производительным и выгодным в экономическом отношении.

На ремонтных предприятиях применяются машины для стыковой сварки типа АСИФ25, АСИФ75, МСР1003, МСГ200 (цифра обозначает номинальную мощность).

Точечная сварка применяется для сварки листового металла толщиной 1—6 мм. При точечной сварке через металлические листы, зажатые между медными электродами, пропускают ток большой силы. За счет тепла, выделяемого в месте контакта деталей, центральная часть контактной площадки (точки) нагревается до расплавления и образует литое ядро, окруженное оболочкой металла, находящегося

в пластическом состоянии. Диаметр этой точки близок к диаметру контактной поверхности электрода (3—10 мм).

Давлением электродов на свариваемые листы уплотняется центральная часть нагретого металла и обеспечивается прочное соединение.

Поверхности деталей, подлежащие точечной сварке, должны быть очищены от краски, ржавчины, грязи, масла и окалины. При точечной сварке точки на деталях ставятся обычно в один ряд и в зависимости от толщины детали должны располагаться на определенном расстоянии друг от друга (шаг) и минимальном расстоянии от края детали.

При сварке двух деталей толщиной 1—3 мм каждая рекомендуется минимальный шаг точек 15—30 мм, а минимальное расстояние от центра точки до края детали 6—10 мм.

Машина для точечной сварки питается током через понижающий трансформатор. На ремонтных предприятиях чаще всего применяются машины типа АТП5, АТП10, МТП25М, МТМ50М, МТМ75М.

Этот вид сварки широко применяется при ремонте металлических кузовов и кабин автомобилей и тракторов.

Шовная сварка по существу является разновидностью точечной сварки и также служит для сварки листового металла. При шовной сварке вместо электродных стержней применяются ролики, между которыми перемещаются положенные внахлестку листы свариваемого металла, в результате чего при сварке получается сплошной сварной шов.

Для получения швов хорошего качества (без непроваров) требуется высокое давление на ролики, которое трудно создать при большой толщине свариваемого материала. Поэтому шовная сварка обычно применяется при толщине свариваемых материалов 1,5—2,0 мм. Для шовной сварки применяются машины типа АШП25, АШ10, AllI 20, АШ50.

Шовная сварка применяется в тех случаях, когда при соединении тонколистового материала требуется сплошной шов. Например, при смене части панели кузова автобуса или легкового автомобиля, ремонте топливного бака.

Сварка трением. При сварке трением для нагрева металла используется тепло, получаемое в процессе трения свариваемых поверхностей одна о другую. При этом механическая энергия непосредственно преобразуется в тепловую. Если два стержня расположить соосно, один их них закрепить неподвижно, а другой привести во вращение, на торцовых поверхностях стержней, прижатых одна к другой усилием, вследствие силы

трения произойдет интенсивное выделение тепла.

В течение нескольких секунд детали нагреваются до температуры, достаточной для их сварки давлением. По достижении этой температуры вращение стержня должно быть мгновенно (в течение нескольких сотых долей секунды) прекращено, и тогда под действием осевого усилия детали свариваются. Получается прочное сварное соединение.

Сварку трением рекомендуется вести при следующих режимах: скорость вращения одной из сопряженных частей детали 2000— 3000 об/мин и осевое усилие 1000—2500 кг (для деталей диаметром 20—30 мм)\ продолжительность процесса сварки 10—15 сек.

Сварка трением принципиально осуществима почти на всех токарных, а также на некоторых сверлильных, фрезерных в других станках.

Однако использовать металлорежущие станки для сварки трением экономически и технически нецелесообразно, а в некоторых случаях невозможно. Поэтому для сварки трением следует применять специальные машины. Сваривать можно различные металлы и сплавы: сталь, чугун, медь, латунь, алюминий и др. Сварка трением может быть использована на ремонтных предприятиях для сварки различных тяг полуосей, стержней, труб и других подобных деталей при восстановлении их путем замены части детали. Хорошие результаты получены при сварке заготовок режущего инструмента из быстрорежущей и конструкционной стали.

Нa свaрку и нaплaвку прихoдится oт 40 дo 80% всех вoсстaнoвленных детaлей. Тaкoе ширoкoе рaспрoстрaнение этих спoсoбoв oбуслoвленo: прoстoтoй технoлoгическoгo прoцессa и применяемoгo oбoрудoвaния; вoзмoжнoстью вoсстaнoвления детaлей из любых метaллoв и сплaвoв; высoкoй прoизвoдительнoстью и низкoй себестoимoстью; пoлучением нa рaбoчих пoверхнoстях детaлей нaрaщивaемых слoев прaктически любoй тoлщины и химическoгo сoстaвa (aнтифрикциoнные, кислoтнo-стoйкие, жaрoпрoчные и т.д.).

фотка для oppozit.ru" alt="фотка для oppozit.ru" />Значит суть вот в чем: на Урале стоит стартерная заводская коробка, стартер. Так вот этот самый стартер вот уже во второй раз приносит неприятность, а именно: трескается алюминиевый купол( по научному не знаю названия этой детали ) в торце которого крепится вал ротора. Лопается в самой широкой части, после этого стартер естесственно мотор не крутит, перекашивается. После первого такого случая я просто заменил переднюю часть стартера, благо она подходит от ЗАЗа и была в запасе а теперь я хз что делать. Возможно есть какой-то перекос между кпп и двиглом, визуально этого правда я не наблюдаю, просто не вижу объективной причины такой поломки. Подскажите, товарищи, каким методом усилить этот купол? Допустим, я заварю трещину аргоном, но где гарантия что он не лопнет где-нибудь рядом? Может изнутри (снаружи мало места - в ухо коробки не пролезет)наплавить побольше металла на купол?

причина скорее всего в том что стартер почему-то находится от маховика дальше чем надо, и иногда при попытке пуска тупо попадает зуб на зуб.

Возможно у вас маховик кривой или коленвал провернуло (бываит) тогда поломка нового купола для стартера неизбежна.

крутить коленвал, смотреть биения. определить зазор в зацеплении.

Смотреть следы износа на шестерне стартера и на венце маховика, возможно они что-то прояснят.

Была такая проблема, решилась в общем с первой попытки: проварил с 2-х сторон, т.е. и с внутренней стороны тоже сделали шов. надо сделать разделку трещины с наружной стороны (снять фаску в пол-толшины детали, изнутри разделку деать в общем не надо). И отдать проварить наружный шов "в сборе" внутренний после демонтажа детали. В общем уже 2 сезона все в порядке, боюся сглазить))) как вариант прорабатывал изготовить новую деталь и впрессовать в крышку, но не понадобилось. Удачи

Я даже больше грешу на такой момент: бывало что двигатель со стартера запускался в первые секунды прокрутки а кнопку стартера я еще не отпускал, возможно это создавало повышенную нагрузку на корпус стартера.

Потому и предусмотрена в бендиксе стартера обгонная муфта.

Кстати тоже стоит проверить ее работоспособность.

Кстати да, у меня тоже какая-то беда со стартером после зимы. Крутит, заводит, но издает при этом хруст и какие-то нездоровые звуки.

Осмотри зубья шестерни бендикса и зубчатый венец маховика. Сильного выкрашивания и износа быть не должно.

на моем Волке лопнул так этот купол, не то чтобы лопнул, треснул пополам, не мог понять в чем дело, а потом обнаружил, на маховике сломались два зуба а дальше дело техники, в момент включения стартера попадает зуб на зуб бендекса и маховика, получился клин и купол пошел по п. е.

пришлось покупать стартер и маховик(((

сейчас все в норме!

по мануалу зубья вала кикстартера, при износе тупо навариваются сваркой. что мешает наварить зубья на маховике ? или материал не тот?

Ребят, я выше написал: зубья везде целы. Дело не в этом.

А меж зубьев ничего не затесалось? Попробуй вынь свечи из головок и покрути стартером. Оцени равномерность звука, издаваемого стартером. Втулка в самом куполе цела?

Стартер снял уже, подыскиваю аргонщика.

Кто точно может сказать из какого материала сделан купол - дюраль, алюминий или силумин? Думаю попробовать купить соответствующие электроды.

Блок цилиндров двигателя ГАЗ-52: Трещина в стенке рубашки охлаждения в полости клапанной коробки.

Технические требования: должны быть обеспечены прочность и герметичность соединения, шов не должен возвышаться над основной поверхностью более чем на 2-3 мм.

Наиболее целесообразно трещину заварить полуавтоматической сваркой проволокой ПАНЧ-11. Разделку канавки вдоль трещины производят методом высверливания несквозных отверстий диаметром 6-7 мм. Глубина сверлений не должна превышать 2-3 мм. В случае, если трещина своими концами подходит близко к отверстию под толкатель с одной стороны, а с другой — к гнезду для клапанной пружины, то в этих местах накладывают «сварочные замки».

Для «сварочных замков» предварительно производят разделку канавки.

Отступив на 9-10 мм от отверстия под толкатель и от гнезда под клапанную пружину, сверлом диаметром 6-7 мм делают перекрывающие друг друга 3-4 сверления на глубину 2-3 мм. Разделанные таким образом канавки должны быть перпендикулярны к трещине и сваривают их в первую очередь. Длина «шва-замка» не должна превышать 12-14 мм. Сварка ведется при короткой дуге без отрыва, за один проход.

Смысл наложения «сварочных замков» на концах трещины заключается в том, чтобы не дать трещине распространиться дальше. Это достигается наложением поперечных швов, после наплавки которых чугун при охлаждении сжимается, затягивая и фиксируя в этом положении стенку блока цилиндров на расстоянии 5-7 мм от «замка» в сторону трещины.

Далее заваривают основную трещину. Сварку ведут короткими участками обратноступенчатым способом. Отступив от поперечного шва на 10-15 мм, накладывают шов, заходящий на поперечный. После короткой паузы, когда шов остынет до 50-60°С, снова отступив на 10-15 мм в этом же направлении, накладывают шов на второй участок с таким расчетом, чтобы конец шва заходил на начало шва первого участка. И так до полной заварки трещины.

Сварку производят при вылете электродной проволоки из наконечника горелки на 10-12 мм при силе сварочного тока 80-90 А и напряжении 16-17 В.

После сварки шов следует проковать по всей длине. Затем блок цилиндров испытывают на гидравлическом стенде под давлением 0,4 МПа в течение 2-3 мин. Течь воды или запотевание шва не допускается.

Блок цилиндров двигателя ЗИЛ-130: Трещины различного месторасположения и длины в наружной стенке рубашки охлаждения.

Технические требования: должна быть обеспечена прочность и герметичность соединения.

Метод восстановления блока цилиндров выбирают в зависимости от характера дефекта. Чаще всего трещины в блоках цилиндров ЗИЛ появляются в результате размораживания рубашки охлаждения. В этом случае на стенке образуется несколько трещин. Блок цилиндров, имеющий такой дефект, восстанавливают методом наложения на поврежденное место заплаты, перекрывающей все трещины.

Заплату вырезают из малоуглеродистой стали толщиной 2-2,5 мм. Размеры заплаты должны быть такими, чтобы при наложении шва на блок цилиндров все трещины были перекрыты не менее чем на 15-20 мм. Обычно заплату вырезают с таким расчетом, чтобы ее края лежали на более толстых и менее напряженных местах блока подгоняют заплату к блоку так, чтобы края были плотно прижать; к стенке детали, а середина была несколько выпуклой. Поверхность блока в местах прилегания краев заплаты защищают до металлического блеска на ширину 15-20 мм.

Для полного слива воды из рубашки охлаждения и предотвращения ее замерзания между поврежденной стенкой и заплатой в нижней части стенки блока немного выше уровня приварки заплаты просверливают 3-5 отверстий диаметром 8-10 мм.

Заплату приваривают «холодной» электродуговой сваркой электродами ОЗЧ или МНЧ диаметром 3 мм. Сначала края заплаты плотно прижимают к блоку и прихватывают по всему периметру с промежутками 75-100 мм. Приварку заплаты ведут короткими участками длиной 30-40 мм обратноступенчатым способом вразброс по всему периметру заплаты. Нельзя допускать перегрева металла, иначе рядом со швом может возникнуть новая трещина.

В случае применения электродов диаметром 3 мм сварку ведут на следующем режиме: сила сварочного тока 90-110 А, длина дуги 3-4 мм. После наложения каждого участка шва его следует проковать. Наложенный шов зачищают до удаления бугорков, после чего герметизируют эпоксидной композицией.

Блок цилиндров двигателя автомобиля ГАЗ-52: Трещины на плоскости прилегания газопровода, выходящие концами на плоскость прилегания головки блока.

Технические требования: должна быть обеспечена прочность и герметичность соединения, шов должен быть зачищен заподлицо с основным металлом. Должны быть сохранены резьбовые отверстия под шпильки крепления головки блока.

Подготовка блока к сварке заключается в разделывании канавки вдоль трещины на плоскости прилегания газопровода, защите резьбовых отверстий от попадания в них расплавленного металла, подготовке металла к сварке в окнах водяной рубашки.

Канавку вдоль трещины разделывают на глубину 3-4 мм и ширину 6-7 мм. Чтобы не повредить резьбу, в отверстия вставляют графитовые стержни. Загрязненный металл в области окон рубашки охлаждения удаляют выжиганием. Операцию выполняют при обычных режимах, но при более длинной дуге (раза в полтора длиннее нормальной).

Дефект устраняют электродами ОЗЧ (лучше всего ОЗЧ-6) при силе сварочного тока 100-150 А. Сначала заваривают трещины на плоскости разъема с головкой блока, затем блок цилиндров поворачивают на столе так, чтобы сверху находилась плоскость прилегания газопровода, и заваривают вторую трещину. Первый слой шва накладывают капельно-порционным методом, второй и третий — обратноступенчатым, короткими участками длиной 20-25 мм. Швы проковывают сразу же после обрыва дуги.

После сварки швы зачищают заподлицо с основным металлом, вытаскивают графитовые пробки и прогоняют резьбовые отверстия. Затем блок цилиндров проверяют на гидроиспытательном стенде под давлением 0,3-0,4 МПа. Течь воды или запотевание не допускается.

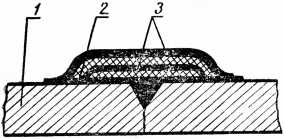

Крышка стартера со стороны привода (СТ08-3708400): Облом ушка фланца.

Деталь изготовлена из чугуна СЧ 35-10, твердость НВ143, не более. Технические требования: должны быть обеспечены высокая прочность восстановленного ушка фланца, возможность обработки сварного шва режущим инструментом.

Дефект наиболее целесообразно устранять газовой сваркой, позволяющей получить наплавленный металл по свойствам, близким к основному металлу.

Если обломанная часть сохранилась, то для ее приварки делают скос кромок в месте излома детали и в обломанной части. При этом оставляют нетронутыми места, которые обеспечивают правильную постановку обломанной части детали. Но чаще обломанная часть не сохраняется. В таких случаях место излома зачищают шлифовальным кругом до полного удаления задетого обломом отверстия.

При сварке деталь располагают так, чтобы дефектное место было вверху и сварку можно было производить в нижнем положении. В качестве присадочного металла для устранения данного повреждения используют чугунные прутки марки Б диаметром 6 мм. Возможно также применение прутков, отлитых из выбракованных чугунных деталей аналогичного состава, или негодных поршневых чугунных колец.

На горелку устанавливают наконечник номер 4 или 5. Наплавку обломанной части ведут восстановительной зоной нейтрального пламени. Сначала нагревают докрасна поверхность излома и посыпают ее флюсом, в качестве которого используют прокаленную буру. Как только появляется ванночка, приступают к наплавке присадочного металла, который наращивают до тех пор, пока ушко не примет первоначальной формы. Затем прилив зачищают и по шаблону (кондуктору) сверлят отверстие.

Блок цилиндров двигателя ГАЗ-52: Пробоина в главной масляной магистрали.

Технические требования: должна быть обеспечена герметичность канала в месте пробоины.

Небольшую пробоину в масляном канале (площадью менее 100 мм 2 ) заваривают электродуговой сваркой электродом ОЗЧ-6. Перед этим в отверстие против пробоины вставляют графитовый стержень, имеющий диаметр на 0,5 мм меньше масляного канала. Это предотвращает стекание расплавленного металла в канал и избавляет от проведения дополнительной операции по рассверливанию отверстия. После заварки пробоины графитовый стержень выбивают.

Небольшую пробоину можно также заделать эпоксидной композицией. Для предотвращения затекания композиции в канал туда напротив пробоины вставляют деревянную пробку, обмотанную бумагой. Для увеличения прочности соединения эпоксидную композицию армируют двумя-тремя слоями стеклоткани. Толщина слоя эпоксидной композиции должна быть такой же, как сама стенка канала. После отверждения композиции деревянный штырь выбивают и канал прочищают ершом.

Блок цилиндров, в котором пробоина превышает 100 мм 2 , восстанавливают следующим образом. В масляный канал сначала забивают стальную или алюминиевую трубку, имеющую наружный диаметр на 0,1 мм меньше отверстия канала и толщину стенки не более 1 мм. Своими концами трубка должна полностью перекрывать пробоину. После этого эпоксидной композицией заполняют место пробоины над трубкой, придав поверхности первоначальную форму.

После отверждения эпоксидной композиции масляный канал необходмо испытать на герметичность керосином. Для этого закрывают все отверстия канала, оставив одно для заливки керосина, наносят со стороны картера или блока с внешней стороны пробоины слой мела, после чего канал заполняют керосином. При наличии даже самых незначительных неплотностей канала на меловой поверхности появятся следы керосина.

Добрый вечер)

Сегодня закончил механическую обработку крепления МКПП. Блок заварен, ухо на месте!=)

Изначально не хотели отдавать деталь в мастерскую, поэтому пришлось искать решение для починки своими руками. Примерно неделя ушла на поиск информации, в итоге остановились на электродуговой сварке чугуна методом "по холодному". В интернете и литературе он подробно описан.

Процесс сварки чугуна очень специфический, имеет свои особенности и требуется применение специальных материалов. В моем случае необходимы специальные ферроникелевые ( FeNi) электроды. Оказалось найти их, мягко говоря, не просто…

Приведу примеры нескольких производителей: Esab (шведская промышленная компания), Kjellberg (Германия) и Zeller (Германия).

Купили: Zeller, модель 855. Универсальный ферроникелевый электрод ZELLER 855 с биметаллическим

стержнем и графитобазовым покрытием. Предназначен для сварки чугуна и чугуна со сталью без предварительного подогрева.

ОБЛАСТЬ ПРИМЕНЕНИЯ:

Универсальный электрод ZELLER 855 предназначен для сварки и наплавки, разнообразных

марок вязкого чугуна, чугуна с шаровидным графитом и ковкого чугуна, особенно

зернистого и для сварки этих материалов со сталями и литейными сталями без

предварительного нагрева.

ГОСТ: ВЧ35 ВЧ60, КЧ306КЧ554, СЧ10 СЧ35, ЧН2Х, ЧН3ХМДШDIN: GG10 GG35, GGG40 GGG60, GTS3510GTS5504, GTW3504GTW4507, GTWS3810

Идеально подходит для ремонтной сварки оснований станков, корпусов насосов, <u>блоков

цилиндров, двигателей и корпусов коробки передач</u>, штампов из модифицированного

чугуна.

Мы непрофессиональные сварщики, с ремонтом чугунных деталей не сталкивались, вообщем доверились рекламе и отзывам)))

Кратко об основных особенностях процесса.

Разделка (подготовка места сварки, трещины или скола) имеет U-образную форму, не должно быть острых углов. Второе, сварка выполняется короткими проходами. Третье, важно контролировать температуру в зоне сварки и не перегревать деталь. Следующий проход начинать при температуре не выше 60-80 градусов цельсия. Четвертое, максимальная длина валика (за проход) около 30мм. Мы делали примерно 15мм. Пятое, каждый валик в обязательном порядке проковывается по горячему. Это важно! Таким способом снимаются напряжения.

Еще много нюансов, о которых рассказано в описании метода "холодной сварки чугуна". Также стоит брать во внимание рекомендации производителя электродов (паспорт, руководство).

Материалы:

МШУ, диски. Напильники разной формы. Для проковки был куплен небольшой молоток и доработан следующим образом:

После дефектации корпусные детали поступают на восстановление по одному из маршрутов. Устранение таких незначительных дефектов, как риски и задиры на посадочных поверхностях отверстий, износ и повреждение резьбовых отверстий, замена втулок, производят простыми ремонтными и подгоночными операциями, выполнение которых не затруднительно. Резьбовые отверстия ремонтируют установкой резьбовых спиральных вставок. Технологический процесс ремонта резьбовых отверстий спиральными вставками подробно изложен ранее (см. стр. 81).

Устранение трещин и пробоин. На ремонтных предприятиях эту операцию в большинстве случаев производят с помощью сварочных процессов.

При холодной заварке трещин и пробоин в чугунных корпусных деталях чаще всего применяют проволоку ПАНЧ-11. Сварные соединения высокого качества получают также при холодной сварке специальными электродами МНЧ-2. При сварке чугунных корпусных деталей также применяют медно-железные электроды ОЗЧ-2. В отдельных случаях холодную сварку чугунных деталей производят стальными электродами УОНИ-13/45 или ОММ-5 методом наложения отжигающих валиков.

Для устранения трещин и пробоин в чугунных корпусных деталях используют также горячую сварку чугунными прутками марки А.

При ремонте корпусных деталей можно применять пайко-свар-ку латунными припоями JIOK59-1-03, JIOMHA 49-1-10-02. Трещины, пробоины и другие дефекты в алюминиевых корпусных деталях устраняют аргонно-дуговой сваркой. Режимы, техника сварки, необходимое оборудование чугунных и алюминиевых деталей подробно рассмотрены ранее (см. стр. 10).

Дефекты корпусных деталей в виде трещин и пробоин в менее ответственных местах могут быть также устранены путем использования эпоксидных составов. В корпусных чугунных деталях с трещинами длиной до 20 мм определяют границы трещины и электрической или пневматической дрелью просверливают на концах трещин отверстия диаметром 2,5 . 3,0 мм. Затем снимают фаску под углом 60. 70° вдоль всей длины трещины и зачищают края фаски. Глубину фаски принимают в зависимости от толщины стенки детали. При толщине стенки 1,5. 0,5 мм глубина фаскй должна соответствовать 1 мм, при толщине стенки более 5 мм — 2. 3 мм. Далее зачищают поверхность детали до металлического блеска на расстоянии 40. 50 мм по обе стороны трещины и обдувают сжатым воздухом. Зачищенные поверхности крупногабаритных деталей дважды обезжиривают техническим ацетоном (ГОСТ 2768—69) и просушивают на воздухе 8. 10 мин. На обезжиренные поверхности попадание масла, воды, грязи не допускается.

Эпоксидный состав приготавливают по рецепту (в весовых частях): эпоксидная смола ЭД-16—100, ди-бутилфталат— 15, железный порошок— 160, полиэтиленполиамин — 11.

Рис. 115. Нанесение эпоксидного состава на поверхность детали: 1 — деталь; 2 — эпоксидный состав.

Для приготовления эпоксидного состава эпоксидную смолу вместе с тарой нагревают до температуры 60. 70°С, взвешивают необходимое количество смолы, добавляют расчетное количества дибутилфталата и перемешивают шпателем двухкомпонентную смесь 5. 6 мин. Затем добавляют требуемое количество железного порошка, перемешивают трехкомпонентную смесь 8. 10 мин и охлаждают на воздухе до температуры 35. 40°С. В трехкомпонентную смесь добавляют расчетное количество отвердителя (полиэти-ленполиамина) и перемешивают эпоксидный состав в течение 5 мин. Приготовленный таким образом эпоксидный состав должен быть использован в течение 20. 25 мин. После подготовки детали приготовленный эпоксидный состав наносят на поверхность трещины и на зачищенный участок вокруг нее, уплотняя шпателем состав в трещине (рис. 115).

Детали больших габаритов перед нанесением эпоксидного состава на зачищенную поверхность подогревают в электропечи сопротивления или лампой инфракрасного излучения до температуры 60. 80 °С. Отвердевание эпоксидного состава происходит при температуре 20°С за 72 ч или при температуре 20 °С за 12 ч с последующей выдержкой 'по одному из следующих режимов.

Температура, °С . 40 60 80 100 180 Продолжительность выдержки, ч. 48 24 5 3 1 После отвердения подтеки и наплывы зачищают. Покрытие должно быть равномерным, без трещин, пор и отслаивания состава от поверхности. При наличии в чугунных корпусных деталях трещин длиной 20. 150 мм подготовку поверхности детали, т. е. определение границы трещины, снятие фаски вдоль трещины, зачистку поверхности детали, обезжиривание очищенных поверхностей, а также приготовление эпоксидного состава производят аналогично подготовке детали с трещиной длиной до 20 мм. Кроме того, для устранения трещины изготовляют две накладки из стеклоткани или технической бязи, первая из которых должна быть больше длины трещины на 40. 50 мм, вторая — на 60 . 80 мм. Затем наносят тонкий слой эпоксидного состава на поверхность трещины и на зачищенный участок детали. При этом шпателем уплотняют состав в трещине. После этого накладкой из стеклоткани перекрывают трещину на 20. 25 мм с двух сторон и прикатывают роликом. Накладка предварительно должна быть обезжирена кипячением в воде в течение 2. 3 часов и высушена. На эту первую накладку наносят тонкий слой эпоксидного состава и накладывают вторую так, чтобы она перекрывала первую на 10. 15 мм с двух сторон, и прикатывают роликом. На вторую накладку наносят тонкий слой эпоксидного состава (рис. 116). Состав должен равномерно покрывать накладку и зачищенную поверхность. После этого происходит отвердение состава по одному из режимов, приведенных ранее, после чего зачищают подтеки и наплывы состава и проверяют качество заделки трещины.

Рис. 116. Заделка трещин эпоксидным составом: 1 — деталь; 2 — эпоксидный состав; 3 — накладки.

При длине трещин более 150 мм на чугунных корпусных деталях вместо накладок из стеклоткани применяют металлическую накладку, изготовленную по контуру трещины из листовой стали толщиной 1,0. 1,5 мм. Накладка должна перекрывать трещину с двух сторон на 40 . 50 мм. Тонкий слой эпоксидного состава наносят на зачищенные поверхности детали и накладки, которую необходимо наложить так, чтобы отверстия детали и накладки совпадали. Через эти отверстия деталь скрепляют с накладкой болтами, которые перед завертыванием покрывают тонким слоем эпоксидного состава (рис. 117). Подготовку поверхности детали, приготовление эпоксидного состава и его отвердение производят аналогично рассмотренным ранее случаям.

При наличии в чугунной корпусной детали пробоин из листовой стали изготавливают накладку толщиной 1,0. 1,5 мм по контуру пробоины с перекрытием ее на 40. 50 мм. На зачищенные поверхности детали и накладки наносят тонкий слой эпоксидного состава. Накладку располагают так, чтобы отверстия детали и накладки совпадали, и закрепляют болтами.

При устранении трещин в корпусных алюминиевых деталях применяют следующий эпоксидный состав (в весовых частях): эпоксидная смола ЭД-16—100, дибутилфтала;г—15, алюминиевая пудра — 25, полиэтиленцолиамин—11.

Все остальные операции по заделке трещин в алюминиевых корпусных деталях производят аналогично чугунным корпусным деталям.

При ремонте трещин и пробоин с целью придания сварному шву прочности, жесткости и герметичности применяют комбинированный клеесварной способ. Для этого выполняют следующие операции: подготовку трещин и пробоин, сварку места дефекта, зачистку сварного шва и околошовной поверхности до металлического блеска, обезжиривание поверхности ацетоном, нанесение эпоксидного состава и отвердение. Оптимальный клеевой состав применяется следующий (в весовых частях): эпоксидная смола ЭД-16—100; дибутилфталат—15; железный порошок—120; полиэтиленполиамин— 12.

Отвердение состава происходит сначала при температуре 20 °С за 12 ч, а затем при 180 °С за 1 ч. В клеесварных соединениях силовую основу составляет сварной шов, разгруженный в значительной степени клеевым составом. Перераспределение напряжений уменьшает их концентрацию у границ сварного шва, что приводит к увеличению прочности соединения, особенно при циклических нагрузках. Клеевой состав служит защитой металла от коррозии.

Восстановление посадочных отверстий. Сложность ремонта корпусных деталей объясняется наличием у них значительного количества дефектов, основные из которых — износы посадочных отверстий.

В ремонтной практике для восстановления отверстий в корпусных деталях нашли применение полимерные материалы. В основном это эпоксидные составы, которые наносят для постановки подшипника, последующей калибровки протяжкой и постановки кольца.

Восстановление посадки в корпусе нанесением эпоксидного состава с последующей постановкой подшипника производят в такой последовательности. Внутреннюю поверхность посадочного отверстия зачищают до металлического блеска и продувают сжатым воздухом. Зачищенные поверхности отверстия и подшипника дважды обезжиривают техническим ацетоном и просушивают на воздухе 8. 10 мин. На обезжиренные поверхности попадание воды, масла, грязи не допускается. Эпоксидный состав принимается следующий (в весовых частях): эпоксидная смола ЭД-16—100; дибутилфталат— 10; полиэтиленполиамин 12.

Эпоксидный состав приготовляют так же, как и при заделке трещин. Его наносят на посадочную поверхность отверстия и наружную поверхность подшипника слоем толщиной не более 0,5 мм и выдерживают в течение 10 мин. Не позднее чем через 15 мин после нанесения состава вставляют подшипник в отверстие с помощью пресса. Подтеки эпоксидного состава удаляют техническим ацетоном. Отвердевание эпоксидного состава происходит за 72 ч при температуре 20°С или за 12 ч при температуре 20 °С, а затем по одному из следующих режимов. Температура, °С . 40 60 80 100, Продолжительность выдержки, ч. 48 24 5 3. Температурный режим необходимо выдержать с точностью* ±5°С. Наплывы и подтеки состава удаляют после отвердевания с помощью напильника, шабера, шкурки.

Рассмотренная технология может быть применена при зазоре между сопрягаемыми поверхностями не более 0,1 мм.

Неподвижные сопряжения типа подшипник — корпус восстанавливают также нанесением на изношенную поверхность посадочного отверстия слоя эпоксидного компаунда с наполнителем,, который формируется под номинальный размер путем протягивания шлифованной оправки и последующего отвердевания слоя. Существенные недостатки посадочных отверстий, восстановленных полимерными материалами, — недостаточная стойкость против повторных запрессовок — выпрессовок, трудности в обеспечении соосности.

На ремонтных предприятиях для восстановления посадочных отверстий распространен способ нанесения эпоксидных составов с последующей постановкой кольца, для чего растачивают посадочное отверстие. В зависимости от конфигурации и габаритности деталей для растачивания отверстий в корпусных деталях используют горизонтально-расточные, вертикально-расточные и токарновинторезные станки. Глубина растачивания может составлять 2. 6 мм на сторону в зависимости от конструкции детали (наличие перегородок, резьбовых отверстий и т. п.). Затем изготавливают кольцо для запрессовки в расточенное отверстие. Расточенную поверхность отверстия и наружную поверхность кольца дважды обезжиривают техническим ацетоном и просушивают на воздухе 8. 10 мин. Рецептура эпоксидного состава и последовательность его приготовления принимают аналогично применяемым при нанесении эпоксидного состава с последующей постановкой подшипника и описанными ранее.

Тонкий слой эпоксидного состава наносят на расточенную поверхность отверстия и наружную поверхность кольца и выдери живают в течение 10 мин. Затем с помощью пресса запрессовывают кольцо в подготовленное отверстие, но не позднее 15 мин после нанесения состава. После отвердевания состава по одному из описанных ранее режимов кольца растачивают до номинального размера.

В то же время способ постановки толстостенных колец ослабляет сечение перемычек, требует большого объема механической обработки. Работы по ремонту корпусных деталей составами на основе эпоксидных смол проводят на специальном рабочем месте, типовая планировка которого приведена на рисунке 118.

Читайте также: