Устройство и работа оборудования для технического обслуживания и ремонта генераторов и стартеров

Доброго времени суток!)

Так как работаю авто электриком и часто сталкиваюсь с ремонтом стартера и генератора хотел бы поделится накопившемся небольшим багажом знаний за несколько лет)

Примерно 50 % поломок стартера и генератора происходят по причине не правильной эксплуатации и не своевременного обслуживания.

Один из самых ярких примеров поломок по вине владельца, это проверка зарядки путем снятия клемы с аккумулятора, хотя мало кто знает, что это может привести к таким серьезным последствиям как, выход из стоя генератора (как правило "горит" диодный мост), или же выход из строя многих элементов электро оборудования таких как: лампы освещения и индикации, магнитола, доп. оборудование и блоки управления автомобиля. Почему? В тот момент когда вы сняли клему с аккумулятора в сети происходит не малый скачек напряжения, порой он может доходить до 25V, что и влечет за собой такие последствия.

Так же частая ошибка при запуске автомобиля с "толкача" — газовать, якобы для того чтобы зарядить АКБ, этого делать тоже нельзя, потому что генератор будет работать в пиковом режиме и может выйти из строя. Лучше подождать 15 минут и дать машине поработать на холостых оборотах.

"Прикуривать" другую машину тоже опасно, у автомобиля который вы прикуриваете может быть намного мощьнее АКБ и стартер, этого ваш генератор может не пережить, а бывали случаи что АКБ был и вовсе замкнут. Очень важно вовремя менять подшипники. Зачастую когда розлетается или приклинивает подшипник, спасти генератор очень трудно.

Симптомы и возможные поломки:

Не стоит сразу снимать генератор когда пропала зарядка, как правило 30% таких поломок не в генераторе а в его цепи, для начала нужно проверить их целостность и приходит ли к генератору все что ему нужно для работы.

Основные поломки и их симптомы:

1.Плохая зарядка — выход из строя пары диодов в генераторе; потери напряжения в силовой цепи; плохой контакт соединений в генераторе;

2. Моргание лампы зарядки — износ щеточного узла; износ коллектора на якоре;

3. Лампа зарядки постоянно горит в пол накала — выход из строя одного или нескольких сигнальных диодов; поломка реле регулятора напряжения;

4. Лампа зарядки вообще не загорается — обрыв цепи возбуждения генератора; поломка щеточного узла; износ коллектора; обрыв в обмотке якоря.

Что касаемо стартера то он не сильно прихотлив, но все же нюансы тоже есть. Почему он может сломатся ?

Некоторые владельцы могут забыть выключить передачу, выжать сцепление и приэтом заводить машину (естественно она поедет — на стартере))))), после нескольких таких попыток нужен будет ремонт, а бывали случаи когда разбирая стартер высыпал с него угольки и куски горевшего якоря и обмоток, это результат того что хозяин решил доехать до заправки на стартере, расстояние поездки было примерно 40 метров после чего стартер ушел в металолом.

Если есть неисправность замка зажигания ( не откидывается ключ с положения "СТАРТ" ) то таким образом стартер тоже очень быстро можно угрохать. В этом случае когда вы запустили двигатель, а ключ не откинуло на свое положение стартер все еще находится в зацеплении с маховиком (по специфическому звуку можно определить). Не смотря на то что нюансов в эксплуатации стартера поменьше чем в генераторе ломается он как правило чаще, это обусловлено сравнительно небольшим ресурсом работоспособности. Как правило самые живучие стартера попадаются на немцах, японцах и французах но бывают и исключения )))))

Основные поломки и их симптомы:

1. Туго крутит — износ втулок или подшипников в стартере; плохой контакт силовой цепи; плохой контакт масс и плюсов в стартере; износ щеточного узла;

2. Туго крутит но только на прогретом двигателе — износ втулок.

3. Не срабатывает втягивающее устройство — обрыв цепи управления; износ щеточного узла; поломка втягивающего устройства; плохой контакт масс и плюсов в стартере;

4. Втягивающее срабатывает но стартер не крутит — Плохой контакт силовой цепи; износ щеточного узла; поломка втягивающего устройства (пригорели пятаки), плохой контакт масс и плюсов в стартере;

Это только не большая и обобщенная часть поломок которые часто возникают, но бывают случаи неординарные с которыми приходится немного повозится. Как стартер так так и генератор очень ремонто способны по этому не спешите покупать новый, потому что намного дешевле их отремонтировать)))))

Немного позже я выложу видео с подробным описанием о диагностике и ремонте стартера, генератора.

Всем удачи !))))

Неисправности электрооборудования автомобиля, в частности стартера и генератора, доставляют немало хлопот водителям, часто при эксплуатации не обращается должного внимания на нагрузки, которые подвергаются данные агрегаты.

При ремонте электрооборудования применяются специальные приборы, инструменты и диагностическое оборудование. Диагностика и ремонт электроагрегатов машины выполняется на специальных стендах, приборах, а также с помощью специальных инструментов:

Стенд для проверки стартеров, генераторов на работоспособность и соответствие необходимым параметрам.

1. Стенд проверки генераторов и стартеров

2. Тестер регуляторов напряжения автомобильных генераторов

3. Прибор для проверки роторов и статорных обмоток.

4. Прибор для проверки диодов и диодных мостов.

5. Съемники разных моделей для снятия подшипников генераторов.

6. Специальные ключи для замены бендиксов стартеров и шкивов генераторов.

7. Съемник втулок.

8. Оборудование для пайки и контактной сварки.

Кроме того, требуется типовое слесарное оборудование, например, компрессор, гидравлический пресс, различные ключи и т.д.

Цель работы рассмотреть специальное оборудование необходимое для ремонта генераторов и стартеров.

В данной работе рассмотрено основное оборудование, применяемое при ремонте генераторов и стартеров.

Любой ремонт стартеров и генераторов, в соответствии с профессиональным пониманием этого процесса, должен начинаться с проведения полноценной диагностики этих агрегатов. Оценка технического состояния стартеров и генераторов особо актуальна в осенне-зимний период, когда повышенная нагрузка на указанные выше агрегаты считается вполне себе нормальным явлением. Диагностика – как входная, так и комплексная – должна проводиться с использованием только современного и качественного оборудования.

Наиболее эффективным способом выявления дефектов является проверка автомобильных генераторов на стенде и аналогичная проверка стартеров. Она позволяет по грамотной схеме составить список работ, которые нужно будет провести, и понять реальное положение дел – в каком состоянии находится стартер и генератор автомобиля.

1. Газарян А.А. Техническое обслуживание автомобилей. М. Транспорт, 1989 - 255 с.

2. Курчаткин В. В. Надежность и ремонт машин: учебник / Курчаткин В. В. и др. Под ред. В. В.Курчаткина - М.: Колос, 2000. - 776 с.

3. Оборудование для ремонта автомобилей. Справочник под редакцией М.М. Шахнеса. М. Транспорт, 1978 - 384 с.

4. Пузанков А. Г. Автомобили: конструкция, теория и расчет: учебник для студентов учреждений среднего профессионального образования / Пузанков А. Г. - М.: Издательский центр «Академия», 2007. - 544 с.

Виды оборудований по диагностике и ремонту стартеров и генераторов их функциональные возможности

В данное время существует огромное количество диагностирующего оборудования и стендов по проверке и ремонту стартеров и генераторов. Все они предназначены для выявления неполадок в различных узлах агрегатов и их устранению. В целом все оборудование практически похожи, но различие состоит в габаритных размерах, функциональных возможностях, комплектовки того или иного стенда и в производителе. Рассмотрим часть оборудований которые уже используется в данное время.

Контрольно испытательный стенд Э-242

На рисунке 1.1 представлен контрольно испытательный стенд Э-242.

Рисунок 1.1-Стенд - 242

Контрольно испытательный стенд Э-242 предназначен для контроля и ремонта снятого с автомобиля электрооборудования: генераторов до 6,5 кВт в режиме холостого хода и под нагрузкой, стартеров до 11 кВт в режиме холостого хода и полного торможения, реле-регуляторов, тяговых реле стартеров, реле-прерывателей, коммутационных реле, электроприводов агрегатов автомобиля, обмоток якорей, полупроводниковых приборов, резисторов. Он оснащен электроприводом для вращения генераторов, источником стартерного тока, нагрузочными устройствами, устройствами проверки якорей и контроля изоляции, средствами измерений напряжения, силы тока, электрического сопротивления, крутящего момента, частоты вращения. Оборудован зажимами для крепления генераторов и стартеров, тормозным устройством для осуществления режима полного торможения стартеров и измерения крутящего момента. Поставляется с полным комплектом принадлежностей, необходимых для выполнения проверок.

Диапазоны измерений: напряжение постоянного тока 0 - 20, 12 - 160 - 40, 24 - 32 В; сила постоянного тока 0 - 5, 0 - 500 - 150, 0 - 500, 0 - 1500 А; электрическое сопротивление постоянному току 1 - 100, 10 - 1000 , 100 - 10000, 1000 - 100000 Ом; крутящий момент на валу стартера 0 - 2,5/0 - 10 кгсм; частота вращения ротора генератора/стартера 0 - 10000 об/мин. Регулировка тока нагрузки генераторов: плавная реостат, ступенчатая 30, 60, 90,120А. Мощность привода генераторов 4 кВт.

Источник стартерного тока: номинальное напряжение 12/24 В, максимальный ток 1150 А, кратковременная мощность (проверка стартера 10 сек) 16 кВт. Напряжение питания 380 В, масса 400 кг, габариты 1000х800х1530 мм.

Контрольно испытательный стенд Э-250-00

На рисунке 1.2 представлен контрольно испытательный стенд Э-250-00.

Усовершенствованная модель широко известного стенда Э-242. Контрольно-испытательный стенд для контроля и регулировки снятого с автомобиля электрооборудования: генераторов, стартеров, реле-регуляторов, тяговых реле стартеров, реле-прерывателей, коммутационных реле, электроприводов агрегатов автомобиля, обмоток якорей, полупроводниковых приборов, резисторов. Отсутствует сетевой источник питания (СИП) для проверки стартеров. Источником питания при проверке стартера служат 2 аккумуляторные батареи по 190А/ч или пуско-зарядное устройство. Стенд предназначен для диагностики снятого с автомобиля электрооборудования в условиях автотранспортных предприятий, авторемонтных заводов, фирм и мастерских, станций технического обслуживания автомобилей, для профильных учебно-образовательных учреждений.

Принцип работы стенда заключается в имитации рабочих режимов и измерении выходных характеристик снятого с автомобилей электрооборудования с целью проверки его работоспособности и определения технического состояния и поиска неисправностей.

В стенде реализована революционная методика проверки генераторов. Её режим максимально приближен к эксплуатационному: плавно изменяется частота вращения и ток нагрузки.

Перечень контролируемых параметров:

Генераторы: частота вращения ротора генератора во всем рабочем диапазоне; частота вращения привода генераторов; ток нагрузки генератора; напряжение при этих проверках; ток, потребляемый генераторами постоянного тока в режиме двигателя; симметрия фаз генераторов переменного тока.

Регуляторы напряжения: напряжение включения реле обратного тока; уровень напряжения, поддерживаемый регулятором; ток ограничения; обратный ток; переменное напряжение срабатывания реле блокировки стартера; ток срабатывания реле защиты; напряжение рассогласования двухэлементных регуляторов напряжения.

Стартеры: частота вращения якоря на холостом ходу; ток, потребляемый стартером на холостом ходу; ток, потребляемый стартером в режиме полного торможения; момент, развиваемый в режиме полного торможения; момент включения главных контактов по зазору между шестерней и упорной шайбой; состояние главных контактов по падению напряжения на них при протекании определенной величины тока.

Коммутационные реле: напряжение и ток срабатывания; напряжение и ток отпускания; контроль изоляции на пробой.

Прочие элементы электрооборудования: контроль изоляции на пробой; измерение сопротивлений резисторов от 1 Ом до 100 кОм; проверка якорей генераторов и стартеров.

Стенд диагностический СКИФ-1-02

На рисунке 1.3 представлен Стенд диагностический СКИФ-1-02.

Предназначен для диагностики технического состояния электрооборудования. Осуществляет: проверку тех. характеристик генераторов постоянного и переменного (с выпрямителем) тока напряжением 12, 24В мощностью до 4кВт в режиме холостого хода и под нагрузкой до 2,2 кВт; проверку параметров и регулировку реле-регуляторов к генераторам; проверку параметров стартеров с номин. напряжением 12, 24В мощностью до 9кВт в режиме холостого хода; проверку на работоспособность коммутационных реле и реле-регуляторов; проверку параметров электродвигателей вспомогат. механизмов; проверку исправности полупроводниковых приборов; проверку сопротивлений; зарядку кислотных АКБ напряжением 12В, до 210 Ач; тестирование АКБ под нагрузкой; тип конструкции - настольный; питание - от трехфазной сети переменного тока напряжением 380 В частоты 50 Гц; потребляемая мощность - 4,2 кВт, максим. зарядный ток - 20А; регулировка зарядного тока - плавная; защита от переполюсовки АКБ и короткого замыкания зарядных проводов; режимы работы зарядного устройства - автоматический, ручной; масса - 50 кг, габаритные размеры - 565х750х525 мм.

Стенд для диагностики генераторов и стартеров MD1

На рисунке 1.4 представлен стенд для диагностики генераторов и стартеров MD1.

Рисунок 1.4-Стенд MD1

Стенд MD1 предназначен для проверки без непосредственной установки на автомобиль работоспособности стартеров и генераторов легковых и грузовых автомобилей 12 и 24В и измерения их электрических параметров. Питание стенда от сети переменного тока 380V, полностью электронное управление двигателем (пр-ва MITSUBISHI) с плавным пуском и остановкой двигателя, плавная регулировка оборотов 0-6000 в прямом и реверсном режимах, авто-режим 3000 оборотов. Максимальный ток нагрузки при проверке генераторов - до 200А, обеспечиваемый включением 6 независимых активных нагрузочных режимов. Проверка не только силовых, но и информационных выходов современных генераторов: P-D, Active L, FR-SIG, DFM. Удобный, надежный и быстрый натяжной механизм для поликлиновых и ручейковых ремней генераторов (время установки агрегата 20-30сек). Проверка стартеров с номинальным напряжением 12В и 24В мощностью до 9,2 кВт в режиме холостого хода. Пусковой ток обеспечивается при помощи 2х стандартных автомобильных аккумуляторов 12V. Наглядная цифровая индикация измеряемых (ток, напряжение) и задаваемых (количество оборотов двигателя) параметров испытаний. Предусмотрена возможность установки USB модуля (в версии PRO Print) для подключения к компьютеру и принтеру. При подключении к компьютеру на последний устанавливается специальное программное обеспечение (поставляется в комплекте) для отображения в виде графиков зависимостей напряжения от тока, оборотов (задаются пользователем) на любом временном промежутке, что безусловно будет особо важно для определения «плавающих» неисправностей. Габаритные размеры стенда 900х1520х800мм. Вес 150кг.

Испытательные стенды MOTOPLAT

На рисунке 1.5 представлен испытательный стенд MOTOPLAT.

Модели C21GE ( аналоговый) и CV21BP (цифровой) представляют собой комбинацию испытательных стендов для стартеров и генераторов на 6, 12 и 24 вольт. Приводной двигатель управляется устройством программируемой электроавтоматики и обладает мощностью 7,5 кВт. Поэтому имеется возможность тестирование генераторов до соответственной мощности 200 и 240 ампер при 24 вольт. Для тестирования максимальной выходной мощности C21GE обладает защитой до мощности 480 ватт. Управление движением двигателя происходит посредством двух постоянных позиций оборотов ( 1500 и 3000 оборотов в минуту) либо при помощи переменного регулятора.

Рисунок 1.5-Стенд MOTOPLAT.

Часть стенда для стартеров позволяет тестировать стартеры до мощности 15 л. с. В комбинации с гидравлической тормозной системой, измерителем тормозного давления и компенсационным переключателем количества зубцов имеется возможность тестирования начальной мощности.

Одновременно поставляемые приспособления позволяют вам смонтировать практически все виды стартеров и генераторов на испытательном стенде. Испытательный стенд питается от трехфазной цепи 380 вольт, но также может быть переделан на питание 220 вольт.

Испытательный стенд Junior test bench.

На рисунке 1.6 представлен испытательный стенд Junior test bench.

Рисунок 1.6- стенд Junior test bench.

Junior test bench - малый испытательный стенд, настольный вариант, позволяющий проводить ускоренные испытания генераторов и стартеров 12-24 Вольт. Предназначен для механических, электротехнических, автомобильных мастерских.

Он проводит испытание генератора 12-24 В с зарядным реостатом и с предупредительной световой сигнализацией. Также проводит испытание стартера в режиме холостого хода с управлением входным реле стартера и полем индуктора.

Технические характеристики: три фазы, двигатель 2 л.с. со ступенчатым шкивом с V-образными канавками и KcKV-образными полюсами; зарядный реостат 200 Вт (12 В); амперметр с нулем в середине шкалы 50-0-50 А; амперметр для испытания стартера 0-1000 А

- источник питания 380 В; однофазный источник питания 220 В с инвертором и с бесступенчатым регулированием скорости; питание от аккумулятора 12-24 В; размеры: 75х75х80; масса 50 кг / 55 кг.

Перед разборкой генераторы и стартеры очищают от пыли и грязи волосяной щеткой и сухой ветошью. При разборке применяют специальные съемники, тиски и прессы. После разборки все узлы и детали очищают, моют и сушат. Металлические детали моют в ванне со щелочным раствором или в керосине. Детали

с проводами или обмоткой протирают ветошью, смоченной в бензине, и продувают сжатым воздухом. Затем их сушат в электрических сушильных шкафах при температуре 90—100°С в течение 45—90 мин в зависимости от размера обмоток. Уплотнительные прокладки из войлока и фетра промывают в чистом бензине.

Очищенные, промытые и высушенные узлы и детали контролируют путем наружного осмотра, необходимых замеров и электрических испытаний, сортируя их на годные, требующие ремонта, и негодные.

Основными дефектами якорей являются:

разрушение изоляции и обрывы витков обмотки;

износ пластин коллектора и контактных колец (в генераторах переменного тока), риски, канавки и раковины на их поверхностях;

задиры и царапины на железе якоря; износ шеек и изгиб вала:

износ шлицев (у вала стартера).

Для обнаружения дефектов обмоток якоря, генератора и стартера применяют прибор 533 (рис. 96, а). Составной частью прибора является трансформатор, сердечник которого выполнен в виде двух призм 9. Призмы не соединены между собой, поэтому магнитная цепь трансформатора разомкнута. .При проверке якорь укладывают между призмами. Металл якоря замыкает электромагнитную цепь прибора, а обмотка якоря выполняет роль вторичной обмотки трансформатора. При включении прибора в сеть переменного тока в витках обмотки якоря будет индуцироваться электродвижущая сила. Если обмотка исправна, то в ее секциях тока не будет (э. д. с. с одной половины секции уравновешивается э. д. с. другой половины, направленной навстречу первой). При замыкании между витками секции возникнет ток, намагничивающий зубцы паза железа якоря. На пазы железа якоря при медленном его вращении поочередно накладывают контрольную пластинку 8 (рис. 96 в) которая будет вибрировать над секцией с замкнутыми витками.

Обрывы в секциях обмотки якоря определяют при помощи миллиамперметра 10. Для этого двухконтактный щуп 13 (рис. 96, б) прижимает к двум рядом расположенным коллекторным пластинам и якорь плавно повертывают на призме на 20—30°. Одновременно наблюдают за показаниями стрелки миллиамперметра. Отклонение стрелки миллиамперметра от установленного положения показывает, что цепь замкнута и проверяемая секция обрывов не имеет. Если стрелка миллиамперметра осталась неподвижной, то в секции обмотки якоря имеется обрыв. Подобным образом, поворачивая якорь на призме, проверяют все секции обмотки.

Замыкание обмотки на «массу» обнаруживают при помощи контрольной лампы 11. Для этого один штырь щупа 4 (рис. 96, г) соединяют с сердечником или валом якоря, а другой штырь — поочередно с пластинами коллектора. Если контрольная лампа загорится, то нарушена изоляция и секция замкнута на «массу».

После проверки на приборе модели 533 и в случае годной обмотки якорь контролируют в центрах на биение с помощью индикатора. Допустимое биение коллектора не более 0,05 мм, а железа сердечника — не более 0,09 мм. Правку изогнутого вала якоря осуществляют на ручном прессе.

Задиры и царапины на железе якоря устраняют зачисткой мелкозернистым наждачным полотном или, если они глубокие, шлифованием. При этом уменьшение диаметра железа якоря компенсируется установкой прокладок под полюсные наконечники.

Изношенные шейки вала под подшипники восстанавливают хромированием или осталиванием. При износе шеек до 0,25 мм на диаметр их можно восстановить накаткой с последующим шлифованием до номинального размера.

Дефектную обмотку ремонтируют. Если она имеет внутренние дефекты или разрушение изоляции, то ее снимают и на якорь наматывают новую обмотку. Без перемотки устраняют обрыв обмотки или замыкание секций в местах припайки к коллекторным пластинам.

Обмотку якоря стартера ремонтируют при разрушении изоляции. Поврежденную изоляцию заменяют новой.

Изношенные рабочие поверхности коллекторов и контактных колец протачивают на специальном станке модели 2155 или на токарном станке. После обточки поверхности шлифуют стеклянной шкуркой. Допустимое уменьшение диаметров коллекторов или контактных колец не должно превышать значений, установленных техническими условиями. При меньших диаметрах коллекторы и кольца заменяют новыми.

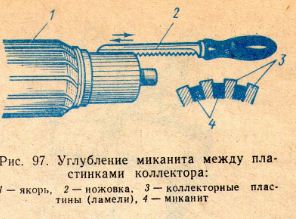

После протачивания коллектора якоря генератора необходимо углубить изоляцию (миканит) между пластинами на глубину 0,6— 0,8 мм. Для этого применяют фрезу или ножовку. Миканит удаляют специальной фрезой на станке модели 2155 или вручную ножовкой (рис. 97) после обточки на токарном станке. Не подлежат ремонту коллекторы с замкнутыми или расшатанными пластинами. Их заменяют новыми.

Ремонт корпусов.

Корпуса (в сборе) могут иметь электрические и механические повреждения, которые устанавливают внешним осмотром и электрическими испытаниями.

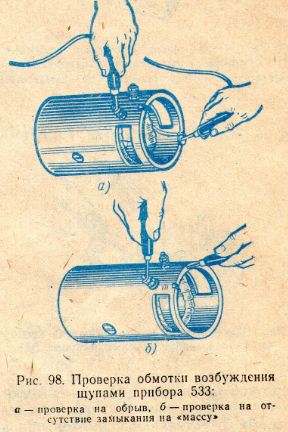

Основными электрическими дефектами являются: межвитковое замыкание обмоток и замыкание на массу; обрывы выводных наконечников и в соединениях обмоток. Обмотки возбуждения проверяют с помощью прибора модели 533. Для этого переключатель 2 прибора (см. рис. 96) устанавливают в положение «Контроль изоляции». Один щуп прибора (рис. 98, а) соединяют с зажимом «1Л» на корпусе генератора, а второй щуп — с началом обмотки возбуждения. Если имеется обрыв, то контрольная лампа не загорится. Качество изоляции (отсутствие замыкания на «массу») проверяют при положении второго щупа на корпусе генератора (рис. 98, б). Если контрольная лампа прибора загорится, то обмотка замкнута на «массу». Аналогичную проверку можно произвести при помощи контрольной лампы от сети переменного тока напряжением 220 В.

Короткое замыкание в витках обмотки возбуждения можно выявить при определении омического сопротивления обмоток при помощи омметра. Оно должно соответствовать установленным техническим данным генератора. Если сопротивление окажется меньшим, то это укажет на наличие межвиткового замыкания в катушке. Катушки не подлежат ремонту, если имеют обрывы и замыкания.

Основными механическими повреждениями корпусов являются: срыв резьбы, забоины на посадочных местах крышек, повреждение шлицев винтов крепления полюсных наконечников, задиры на поверхности полюсных наконечников.

Сорванную или поврежденную резьбу восстанавливают нарезанием резьбы-ремонтного размера или постановкой дополнительной детали (ввертыша) с резьбой номинального размера. Забоины на посадочных местах крышек устраняют напильником. Полюсные наконечники, имеющие значительные задиры и вмятины, должны быть заменены. Незначительные задиры можно устранить растачиванием. При этом в собранном корпусе необходимо обеспечить требуемый радиальный зазор (0,25—0,65 мм) между якорем и полюсными наконечниками путем установки под последние прокладок из трансформаторного железа.

Для устранения дефектов обмоток возбуждения корпус генератора разбирают. Для этого снимают клеммы и отвертывают винты крепления полюсных наконечников, предварительно ослабив их с помощью пресс-отвертки (рис. 99). Катушки с отсыревшей и промасленной изоляцией просушивают в сушильном шкафу, а затем пропитывают изоляционным лаком. Поврежденную изоляцию катушек снимают и заменяют новой с последующей пропиткой лаком и сушкой в шкафу. Дефектную межвитковую и наружную изоляцию в обмотках катушек возбуждения стартеров заменяют на новую.

Ремонт крышек.

Основными дефектами крышек в сборе являются: замыкание, трещины и отколы, износ подшипников, ослабление крепления щеткодержателей, поломка или потеря упругости пружин щеткодержателей, износ щеток. Замыкание на крышку проверяется контрольной лампой прибора модели 533 (рис. 100). Щеткодержатель должен быть надежно изолирован от крышки. При замыкании контрольная лампа будет гореть и изоляцию необходимо заменить. Трещины и отколы в крышках заваривают, а затем зачищают заподлицо. Изношенные подшипники заменяют новыми. Устранение ослабления крепления щеткодержателей осуществляют путем «подтягивания» заклепки. Поломанные или потерявшие упругость пружины щеткодержателей заменяют новыми. Износившиеся щетки также заменяют на новые. Проверку упругости пружин осуществляют динамометром. Усилие прижима щеток к коллектору должно соответствовать техническим условиям.

Ремонт включателей и реле стартеров.

Основными дефектами включателей и реле стартеров являются: повреждение изоляции и обрывы обмоток, обгорание, окисление и сваривание контактов. Повреждение изоляции и обрывы обмоток устанавливают при испытании с помощью контрольной лампы. Дефектную обмотку перематывают на специальном приспособлении. Состояние контактов выявляют при наружном осмотре. Сваренные контакты заменяют новыми. Обгоревшие и окислившиеся контакты зачищают мелкозернистой наждачной шкуркой. При значительном обгорании контактных болтов и диска их можкно повернуть на 180°.

Сборка генераторов и стартеров и их испытание.

После ремонта отдельных деталей и узлов осуществляют сборку генераторов и стартеров и их испытание в соответствии с техническими условиями. Перед испытанием генераторы рекомендуется обкатать на стенде в течение 3—5 мин при скорости вращения якоря 1500—2000 об/мин и нагрузке 10—14 А. Генераторы испытывают на стенде в режиме электродвигателя (генераторы постоянного тока), в генераторном режиме, а также на кратковременное повышение скорости вращения якоря. При испытании на режиме электродвигателя генератор питается от аккумуляторной батареи или от низковольтного агрегата постоянного тока.

Осуществляют проверку качества сборки и правильность электрических соединений. Якорь генератора должен бесшумно вращаться в установленном направлении. Вращение якоря в противоположную сторону указывает, что неправильно соединены обмотки возбуждения или щетки. Силу потребляемого тока измеряют после двух-, трехминутной работы генератора. Она должна соответствовать техническим условиям.

Превышение силы тока характеризует наличие следующих дефектов генератора: перекоса, заедания и задевания якоря за полюсные наконечники. Резкое увеличение силы потребляемого тока и числа оборотов якоря свидетельствует о плохом контакте или обрыве в цепи обмоток возбуждения.

При испытании на режиме генератора проверяют число оборотов якоря, при котором достигается номинальное напряжение генератора без нагрузки и с полной нагрузкой, а также работу генератора при кратковременном повышении скорости вращения якоря. Испытание проводят без аккумуляторных батарей при температуре генератора 15—25°С и нагрузке в соответствии с техническими условиями (10— 60 А для разных марок генератора). Генератор должен развивать номинальное напряжение 12,5 В (для генераторов переменного тока на зажимах выпрямителя) при работе без нагрузки и под нагрузкой. Скорость вращения якоря генератора должна плавно повышаться, и при достижении напряжения 12,5 В производят измерение числа оборотов.

Испытание генератора на максимальные обороты кратковременной работы проводят совместно с реле-регулятором при полной нагрузке и .при частоте вращения якоря 5500— 5700 об/мин (для генераторов переменного тока — 7500 об/мин) в течение 3 мин. При этом испытании не должны наблюдаться какие-либо нарушения нормальной работы генератора.

Допускается слабое искрение под небольшой частью щеток в виде отдельных точек.

У генераторов переменного тока выборочно проверяют температуру нагрева корпуса статора и контактных колец. При этом генератор работает с полной нагрузкой, а вал ротора вращается со скоростью 2000 об/мин. Замеры производят при установившейся температуре, т. е. когда ее повышение в точках замера составляет не более 1°С за 15 мин. Температура корпуса не должна превышать более чем на 40°С, а температура контактных колец — на 60°С температуру окружающего воздуха.

Стартеры испытывают на безотказность работы механизма включения, скорость вращения якоря, бесшумность работы и на силу потребляемого тока при холостом ходе. Выборочно осуществляют испытание на величину крутящего момента, создаваемого при полном торможении. Испытание осуществляют на тех же стендах, на которых испытывают генераторы. Стартер должен работать бесшумно. Наличие стуков и ненормальных шумов устанавливают прослушиванием. Механизм включения должен работать безотказно. Его работу проверяют путем пробного включения.

При стендовом испытании на полное торможение определяют величину силы тока и крутящий момент, развиваемый стартером, которые должны соответствовать техническим условиям.

При испытании на холостом ходу стартер подключают к аккумуляторной батарее на 1 мин. При этом тахометром определяют число оборотов якоря, а амперметром — силу тока. Они должны соответствовать данным технических условий.

Большая сила тока и малые обороты якоря указывают на наличие перекосов, заеданий и неравномерного зазора между якорем и полюсными наконечниками. Малая сила тока и малые обороты являются результатом слабого прижима щеток или плохих контактов в электрических соединениях стартеров. Чрезмерно большая сила тока и малое число оборотов якоря появляются в результате короткого замыкания в электрической цели стартера или неправильной установки щеток.

К неисправностям генератора относится отсутствие зарядного тока при работе двигателя, а также повышенная или пониженная сила зарядного тока.

Отсутствие зарядного тока генератора при работе двигателя определяется по контрольным приборам, к которым относятся амперметр, вольтметр, контрольная лампа. Оно может быть вызвано неисправностью самого генератора, разрывом или растяжением ремня привода генератора, а также неисправностью цепи заряда аккумуляторной батареи.

При определении причин отсутствия зарядного тока генератора необходимо проверить состояние и степень натяжения ремня привода генератора, потом нужно проверить вольтметром или пробником регулируемое напряжение генератора. Для этого вольтметр подключают к клемме «+» генератора и к «массе» с соблюдением полярности, после этого устанавливается средняя частота вращения коленчатого вала двигателя, которая составляет примерно 2000 мин-1(об./мин.). После этого включают основные потребители электрического тока автомобиля, к которым относятся габаритные огни, отопитель, дальний свет фар. При этом вольтметр должен показывать напряжение в пределах 13,7-14,5 В. Если показания вольтметра находятся в этих пределах, то генератор исправен и причина неполадки кроется в цепи заряда аккумуляторной батареи. Если вольтметр показывает напряжение, выходящее за пределы допустимого, то необходимо снять щеточный узел с регулятором напряжения, проверить износ щеток, а также убедиться в отсутствии заеданий в щеткодержателе, загрязнений контактных колец якоря генератора, проверить надежность контактов регулятора напряжения. После выполнения вышеуказанных мероприятий необходимо снова проверить напряжение. Если выполненные действия не принесут положительного результата, то возможно, что неисправность кроется в регуляторе напряжения, который следует заменить на другой, заведомо исправный. Если после замены регулятора напряжение не восстановится, то необходимо снять генератор с автомобиля и провести более детальную проверку его состояния и заменить вышедшие из строя детали на новые.

Пониженная сила зарядного тока приводит к недозаряду аккумуляторной батареи, в результате чего снижается накал ламп приборов освещения и изменяется тембр звукового сигнала. Причинами пониженной силы зарядного тока могут быть нарушение работы щеточно-коллекторного узла, пробуксовка ремня привода генератора, повреждение одного из диодов выпрямительного блока, обрыв или межвитковое замыкание одной из фаз обмотки статора.

Для того чтобы определить неисправность, необходимо проверить натяжение ремня привода генератора, а также надежность контактов проводов. После этого снять щеточный узел и проверить загрязненность контактных колец, а также износ щеток и их заедание. Если после принятых мер напряжение не восстанавливается, то генератор снимают с автомобиля для проведения детальной проверки и замены вышедших из строя деталей.

Повышенная сила зарядного тока приводит к перезаряду аккумуляторной батареи. Кроме этого на больших оборотах двигателя стрелки контрольных приборов начинают зашкаливать, а электролит закипает и выплескивается из аккумуляторной батареи. Причиной повышенной силы зарядного тока может быть неисправность аккумуляторной батареи или регулятора напряжения. В этом случае для выявления неполадки нужно проверить напряжение генератора, как описано выше, и заменить неисправную аккумуляторную батарею или регулятор напряжения.

Ремонт генератора заключается в проверке его технического состояния, разборке, проверке технического состояния его деталей, замене неисправных деталей на новые и в последующей сборке.

Проверка технического состояния генератора осуществляется на специальном контрольно-измерительном стенде, который оборудован электроприводом, обеспечивающим плавное изменение частоты вращения ротора генератора, амперметром, разгрузочным реостатом и тахометром. Проверка на стенде заключается в определении минимальной частоты вращения ротора генератора, при которой достигается напряжение 12,5 В без нагрузки и с нагрузкой. Кроме этого на стенде проверяют величину тока нагрузки и регулируемого напряжения.

Разборку генератора проводят в следующей последовательности:

1) отвернуть крепления, снять щеткодержатель вместе с регулятором напряжения;

2) извлечь стяжные болты, снять крышку генератора вместе со статором;

3) отсоединить фазные обмотки статора от выводов на выпрямительном блоке, снять крышку выпрямительного блока;

4) отвернуть гайку крепления шкива вентилятора, снять шкив с вала ротора;

5) при помощи съемника снять переднюю крышку генератора;

6) если необходимо заменить передний подшипник, то нужно отвернуть винты его держателя и выпрессовать подшипник из крышки при помощи съемника.

Сборка генератора осуществляется в последовательности, обратной его разборке. Проверка технического состояния деталей генератора включает в себя проверку обмотки возбуждения ротора, обмоток статора, а также проверку диодов выпрямительного блока.

Обмотка возбуждения ротора проверяется при помощи амперметра. Для этого присоединяют щупы амперметра к кольцам якоря и по величине сопротивления определяют отсутствие обрывов или замыканий в обмотке возбуждения. Кроме этого обрыв обмотки можно определить при помощи индикатора, для этого через него подключают к контактным Кольцам обмотки возбуждения аккумуляторную батарею. Такая проверка может быть выполнена без снятия генератора с автомобиля, для этого только необходимо снять с генератора щеточный узел.

Проверка обмоток статора на короткое замыкание или на обрыв проводится при помощи индикатора и источника питания. Проверка обмоток статора на межвитковое замыкание осуществляется при помощи омметра, если обмотки статора исправны, то их сопротивление не должно отличаться более чем на 10%.

Диоды выпрямительного блока проверяют при помощи лампы и аккумуляторной батареи. Исправный диод способен пропускать ток только в одном направлении. Неисправный диод может пропускать ток в обоих направлениях (в случае короткого замыкания) либо не пропускать ток вообще (в случае обрыва цепи). Если в выпрямительном блоке поврежден один диод, то весь выпрямительный блок меняется на новый.

Короткое замыкание диодов выпрямительного блока можно проверить, не снимая генератор с автомобиля. Для этого необходимо отсоединить провода от генератора и аккумуляторной батареи, а также отсоединить вывод от регулятора напряжения и генератора. Проверку можно проводить при помощи индикатора и аккумуляторной батареи или при помощи омметра. Если при проверке загорается контрольная лампа, то в одном или нескольких диодах имеется замыкание и выпрямительный блок является неисправным.

При техническом обслуживании генератора следует обращать внимание на его чистоту. Работа генератора с отсоединенной от зажима клеммой « + » аккумуляторной батареи не допускается, потому что при такой работе может возникнуть кратковременное перенапряжение на зажиме « + » генератора, что, в свою очередь, может привести к повреждению регулятора напряжения и электронных устройств и бортовой сети автомобиля. Необходимо ежедневно контролировать работу генератора по приборам.

Через каждые 10 000-15 000 км пробега необходимо подтягивать крепления генератора на двигателе. Кроме этого также необходимо проверять натяжение приводного ремня и при необходимости его подтягивать.

Через каждые 60 000 км пробега необходимо снимать генератор, разбирать его, прочищать и протирать все его детали, а также продувать их сжатым воздухом, затем нужно продуть внутренность корпуса и крышек, проверить состояние контактных колец и щеток. При необходимости зачистить кольца мелкозернистой шкуркой или проточить их. Кроме этого если щетки выступают из щеткодержателя более чем на 5-8 мм, их надо заменить.

Читайте также: