Датчик положения коленвала чери индис где находится

В чем проблема, неизвесно. Могу весь день ездить без проблем, могу полдня проездить, а потом бац и не заводится, бывает прямо с утра не заводится. Через некоторое время, если ее не мучить, заводится, либо после замены (полностью всех или местами) свечей. Вот так уже с начала лета. Ездила на диагностику, показало неисправность датчиков- коленчатого вала и детонации. После сброса ошибок поездила вроде норм. Вот сегодня опять с утра все норм, на 3й раз не завелась, собираюсь опять на диагностику. Может, дело-то и не в датчиках, а просто где-то контакты сбились.

Chery Indis 2012 — vehicle breakdown

Comments 10

Чем дело то закончилось? Точно такая же проблема на такой же машине. Артикул датчика есть?

Зиму откатала на ура, с теплом опять появились проблемы с заводом. Поменяла все же датчик коленвала и вуаля. Проблема исчезла. Все лето откатала, тьфу-тьфу-тьфу

С приходом осени проблемы с заводом машины исчезли. Датчик куплен, но пока не меняю, т.к. все заводится отлично. Нахожусь в легком недоумении. Вывод- по какой-то причине летом не заводится. Видимо, дело в температуре воздуха. Понаблюдаю еще

Пришел датчик кол. вала и пыльник шруса наружного. Но пока я датчик не меняла, тк машина заводится каждый раз. Все супер. Поменяла пыльник шруса, купила новые дворники (старые скрипели- жесть и терли плохо). Сейчас- красота. Машиной довольна. Пробег 30 тыс. км. Машинке 4й год пошел

В общем, съездила я месяц назад еще раз на диагностику. 3 дня машина была у них. диагност все пытался поймать момент, когда машина не заведется. заводилась каждый раз. Но диагностика опять выдала неисправность датчика кол. вала. Он этот датчик снял, проверил- все норм. сказал, что все же наверно надо его поменять. сбросил ошибку и с тех пор месяц ездила без проблем. вот на днях опять не завелась с 1го раза. После нескольких попыток все же завелась. Сегодня заказала я этот датчик, придет в понедельник. Заодно заказала пыльник шруса наружного, тк при он влажный, подтекает. Посмотрели тормозные колодки в сервисе, сказали, что износ 40% и менять пока не надо. Пробег почти 30 тыс км

А датчики то меняли?

нет, диагност сказал, что пока сбросит ошибки и посмотрим, что будет. После этого месяц нормально ездила. И вот опять то же самое. Завтра запишусь опять на диагностику, посмотрим что скажет

А смысл записываться? Ну выдаст вам опять ошибки, опять сотрет и . У вас же есть ответ, надо было обратить внимание на датчик коленвала!( форсунки и зажигание) и поменять его

вот сегодня езжу нормально. пока))))) если бы эти датчики были неисправны, то машина бы вообще не заводилась, правильно? и лечится данная беда тем, что достаточно свечи местами пераставить или поменять на другие.

нет, не правильно! так она у вас и не заводится(периодически), не так ли? Менять местами свечи-это не лечение и не решение вашей проблемы. Это ваша машина и вам решать, в моем понимании поменять датчик ездить и радоваться, стоимость его намного ниже диагностики.

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

не заводится Chery S18D , двигатель Chery S18D , ремонт Chery S18D , ремонт двигателя Chery S18D , характеристики Chery S18D , регулировка клапанов Chery S18D , система впуска Chery S18D , система выпуска Chery S18D , система питания Chery S18D , не заводится Chery Indis , двигатель Chery Indis , ремонт Chery Indis , ремонт двигателя Chery Indis , характеристики Chery Indis , регулировка клапанов Chery Indis , система впуска Chery Indis , система выпуска Chery Indis , система питания Chery Indis , не заводится Chery Beat , двигатель Chery Beat , ремонт Chery Beat , ремонт двигателя Chery Beat , характеристики Chery Beat , регулировка клапанов Chery Beat , система впуска Chery Beat , система выпуска Chery Beat , система питания Chery Beat

Коленчатый вал и шатунно-поршневая группа

Разборка

1. Отвернуть болты крепления кожуха сцепления в сборе, как показано на рисунке. При установке момент затяжки 23±2 Н∙м.

2. Используя специальное приспособление (СН-20009), заблокировать коленчатый вал, как показано на рисунке, затем отвернуть болты крепления маховика к коленчатому валу.

3. Отвернуть болты крепления крышек шатунов всех цилиндров, затем извлечь поршни в сборе с шатунами через верхнюю часть блока цилиндров.

Примечание:

После извлечения всех поршней в сборе с шатунами из блока цилиндров, необходимо установить крышки шатунов соответствующие номерам шатунов и поршней.

4. Используя торцовый ключ, отвернуть болты крепления крышек коренных опор коленчатого вала, затем снять крышки.

Внимание:

Не разукомплектовывать крышки коренных опор. После снятия выложить крышки коренных опор в последовательности соответствующей номерам коренных шеек коленчатого вала.

5. Используя торцовый ключ, отвернуть болты крепления крышки коренных опор коленчатого вала.

Примечание:

Поверхность разъема блока цилиндров, обработана с высокой точностью, поэтому, при снятии, необходимо быть осторожным, чтобы не поцарапать ее.

6. Извлечь из блока цилиндров уплотнительную манжету коленчатого вала, затем извлечь коленчатый вал из блока цилиндров.

Проверка технического состояния

1. Используя микрометр, измерить наружный диаметр каждой коренной шейки коленчатого вала. Стандартная величина наружного диаметра коренной шейки коленчатого вала: 46.01 мм. Если величина наружного диаметра не соответствует стандартному значению, необходимо заменить коленчатый вал в сборе.

2. Используя микрометр, измерить наружный диаметр шатунных шеек коленчатого вала. Стандартная величина диаметра: 44.485 – 44.495 мм. Если величина наружного диаметра не соответствует стандартному значению, необходимо заменить коленчатый вал в сборе.

3. Измерить зазор в подшипниках коренных опор коленчатого вала (масляный зазор), для этого:

- Уложить отрезки пластикового калибра на коренные опоры коленчатого вала вдоль его оси.

- Установить крышки коренных опор и затянуть болты с требуемым моментом затяжки.

Внимание:

Во время проведения операции по измерению масляного зазора запрещается проворачивать коленчатый вал.

- Отвернуть болты крепления крышек коренных опор коленчатого вала. Снять крышки опор.

- Используя специальную шкалу (прилагается к набору пластикового калибра), измерить ширину пластикового калибра. Ширина калибра зависит от зазора в подшипниках.

- Стандартная величина зазора в подшипниках коренных опор коленчатого вала составляет: 0.02 – 0.06 мм.

- Если величина масляного зазора коренных опор коленчатого вала не соответствует стандартной величине, необходимо установить вкладыши подшипников следующего ремонтного размера и повторить измерение. Если не удастся подобрать вкладыши подшипников так, чтобы масляный зазор соответствовал стандартной величине, необходимо заменить коленчатый вал новым и повторить измерения. Если зазор не будет соответствовать стандартной величине, необходимо заменить блок цилиндров в сборе.

4. Измерить осевое биение коленчатого вала. Для этого:

- Установить коленчатый вал в блок цилиндров.

- Установить коренные опоры коленчатого вала в сборе с вкладышами подшипников.

- Установить индикатор часового типа горизонтально, чтобы его стержень касался хвостовика коленчатого вала, как показано на рисунке ниже.

- Установить индикатор часового типа на ноль.

- Перемещая коленчатый вал вдоль его оси, измерить величину осевого биения.

- Стандартная величина осевого биения коленчатого вала составляет 0.020 – 0.030 мм.

- Если величина осевого биения коленчатого вала более стандартного значения, необходимо заменить упорные подшипники и повторить измерение. Если после замены упорных подшипников, осевое биение превышает стандартную величину, необходимо замнеить коленчатый вал в сборе.

5. Измерить наружный диаметр поршня, используя микрометр. Измерение необходимо производить в плоскости перпендикулярной оси поршневого пальца на расстоянии 11 мм от нижнего края поршня, как показано на рисунке. Величина наружного диаметра поршня должна составлять 72.965±0.009 мм.

6. Проверить техническое состояние поршневого пальца. При обнаружении посторонних звуков или повышенного биения, поршень необходимо заменить в сборе с пальцем и шатуном.

Примечание:

Так как поршневой палец был установлен на заводе и не может быть заменен, при обнаружении каких-либо неисправностей, необходимо заменить всю шатунно-поршневую группу в сборе.

7. Измерить зазор в замке поршневого кольца. Для этого:

- Установить поршневое кольцо в цилиндр, как показано на рисунке.

- Используя поршень, протолкнуть кольцо внутрь цилиндра на определенную глубину, как показано на рисунке.

- Используя набор щупов, измерить зазор в замке поршневого кольца. Стандартная величина зазора, составляет 0.2 мм. Если величина зазора замка не соответствует стандартной, необходимо заменить кольцо новым и повторить измерение.

8. Измерить боковой зазор поршневых колец. Для этого:

- Установить поршневое кольцо в выборку в поршне, затем, используя набор щупов, измерить зазор, как показано на рисунке ниже.

- Стандартная величина зазора составляет 0.03 мм.

9. Измерить отклонение от цилиндрической формы внутреннюю поверхность гильз. Для этого:

- Подобрать подходящий нутромер и микрометр.

- Используя штангенциркуль, измерить внутренний диаметр цилиндра, как показано на рисунке.

- Отрегулировать нутромер под величину внутреннего диаметра цилиндра, оставив небольшой натяг. Затем установить индикатор часового типа нутромера на ноль.

- Установить нутромер в цилиндр и покачивая его в пределах 15°, установить и отметить величину отклонения.

- Измерение необходимо произвести в двух взаимноперпендикулярных плоскостях на трех уровнях (ВМТ, НМТ и среднее положение), как показано на рисунке.

- Для получения величины овальности, необходимо из размера А вычесть размер В.

- Если из величины наружного диаметра в ВМТ вычесть величину размера в НМТ, можно получить значение конусности гильзы цилиндра.

10. Используя набор щупов и специальную линейку, измерить величину неплоскостности поверхности разъема блока цилиндров с головкой блока в плоскостях, указанных на рисунке ниже.

Сборка

1. Сборка производится в последовательности обратной снятию, с учетом приведенных ниже условий.

- При установке упорных полуколец, необходимо чтобы выборки для подвода моторного масла были направлены от коленчатого вала.

2. Установка передней уплотнительной манжеты коленчатого вала:

- Очистить поверхности контакта уплотнительной манжеты, коленчатого вала и блока цилиндров. Затем нанести на уплотнительную манжету тонкий слой моторного масла.

- Используя специальное приспособление, запрессовать новую уплотнительную манжету в блок цилиндров, как показано на рисунке ниже.

3. Установка задней уплотнительной манжеты коленчатого вала.

- Прочистить и промыть поверхности контакта с уплотнительной манжетой.

- Нанести тонкий слой моторного масла на поверхности контакта блока цилиндров и уплотнительной манжеты.

- Установить уплотнительную манжету на направляющую специального приспособления, как показано на рисунке.

- Используя специальное приспособление, запрессовать новую уплотнительную манжету коленчатого вала, как показано на рисунке.

4. При установке поршня в сборе в цилиндр двигателя, необходимо расположить замки колец в противоположных друг другу направлениях.

5. Установку поршневых колец необходимо производить с помощью специального приспособления, как показано на рисунке.

8. При установке вкладышей подшипника, необходимо быть предельно внимательным, чтобы не нарушить их расположение.

9. Шатунные крышки изготовлены методом отламывания, что позволяет установить крышки на соответствующие им шатуны.

- Момент затяжки болтов крепления шатунных крышек составляет 25±3 Н∙м, затем довернуть на 90±5° по часовой стрелке.

10. Установить шатунно-поршневую группу в цилиндр, используя специальное приспособление для сжатия поршневых колец, как показано на рисунке.

11. Установить шатунные крышки и затянуть болты крепления с требуемым моментом затяжки (см. выше).

12. Установить и затянуть болты крепления крышек коренных опор коленчатого вала в последовательности указанной на рисунке ниже, с моментом затяжки 45±5 Н∙м и с последующим доворачиванием на 180±10°.

13. Затянуть болты крепления рамки лестничного типа блока цилиндров в последовательности указанной на рисунке ниже. Момент затяжки болтов крепления 20±3 Н∙м.

Примечание:

В цифры в кружках указывают на последовательность затягивания болтов крепления крышек коренных опор коленчатого вала.

Всем привет!

Вообще с машинкой все хорошо, бегает и радует.

Времени обо всем писать не хватает, но вот про отличие "пали" и "оригинала" — стоит черкнуть и показать на Drive2.

История такая… На днях ABS загорелся, решил я проверить блок. ELM327 + Ноут с Блютузом + TiggoDiag = Ошибка по датчику левого переднего колеса. Вывернул колесо — подергал за сам провод, заработало. В общем ерунда.

А вот в самом Эбу, висела такая ошибка:

Ну раз висит, заменим датчик. Заказываю у знакомого в магазинчике CHERY SMW250129. Сам ищу даташит на него, нахожу инфу только по этой ссылке : Тык

Зазор между датчиком и зубчатым венцом: от 0,3 до 1,5 мм

Сопротивление датчика: от 504 до 616 Ом

Собственно больше нам и знать не надо. Приезжает мне в пакетике датчик, денег не платил, знакомый из магазина передал родителям и все. Замеряю сопротивление, а там 447 Ом. Ну сразу понятно, какой то мусор подвальный, ставить не стал.

Заказываю этот же номер в другом, самом известном месте, приезжает в коробочке.

Давайте посмотрим.

Смотрим сами носики:

Самое большое тактильное отличие — это провода:

Ну и время замерить оригинал:

Ставим на машинку. Выставляя щупами зазор! Я сделал 0.5 мм, выкинув пластинку — подложку, которая была под старым датчиком. С ней зазор был 1.1 мм. Вроде и в допуске, но я решил — многовато.

Подключаемся, скидываем ЭБУ и Адаптации. Ездим, проверяем. Все чисто и хорошо.

Ошибка ушла и машинка на повышенных оборотах ( от 3000 об\с ) приятнее стала крутится в отсечку. На низких (до 3000 об\с), особо разницы нет или я мало покатался.

Всем спасибо и удачи. Запчастей мешок в гараже, найду время заменю и опишу процессы.

Chery Tiggo 2007, двигатель бензиновый 2.4 л., 129 л. с., передний привод, механическая коробка передач — электроника

Машины в продаже

Chery Tiggo 3, 2017

Chery Tiggo 3, 2017

Chery Tiggo 3, 2017

Chery Tiggo 3, 2017

Комментарии 20

Спасибо Вам и таким как Вы, за ваш труд в подробных обьяснениях. Приятно учится чему то, когда тебе это красиво изложили!

А как проверяли сопротивление на датчике мультиметром, к каким разъемам подключали чёрный и красный провод?!

Крайние пины, средний не надо. Без разницы, куда красный, куда черный. Просто крайние мерь.

А подскажи как тигго диаг подключил?

Обычный ELM327 1.5V — который с Январями на ВАЗах работает, он и тут заработал.

Просто взял ноутбук, сделал сопряжение через Блютуз с ним.

Патом запустил TiggoDiag — в настройках выбрал COM порт, у меня он был COM9. Скорость для порта выставил.

Затем уже в TiggoDiag — выбор блока. Там выбор способа подключения (Vag или ELM). Затем какой Tiggo, на Митсубиши моторе или Ацтеко или блок ABS.

Через ELM327 по блютузу работает очень плохо, может подключится с 10 раза.

Советую использвоать Vag-Com кабель или ELM327 кабельный.

Спасибо. Я через elm подключаю hobdrive, все корректно показывает, все отлично не отваливается. Но, abs не читает. Попробую это)

Хоб по сравнению с TiggoDiag — детская игрушка. Это хорошее ПО для нормальной диагностики, записи логов и прочего. Хоб — снес с мобилы после 1 подключения. Так как занимаюсь ремонтом авто, а не ерундой, море ненужного и перегруженный интерфейс.

Один плюс, работает на мобиле, ошибки читает — трет.

Вот для этого и используется) Интересно поковыряться tiggo diag. А для полноценной диагностики всё-таки лучше сканматик)

Для Tiggo 2.4 хватит и TiggoDiag — смысла нет в сканматике. Если есть, ну хорошо =) Нету то и эта фришная прога абсолютно устраивает.

А у меня такой вопрос. Снятый с машины оригинал так же не имеет не каких обозначений? Буква "К" не в счёт!

Как бы бывают и качественные подделки, но хуже чем оригинал, скажем так)

Вроде ничего не было, да и на фотографии не попало. Понятие оригинала растяжимое у китая, но хоть какая то наглядная информация. Чтобы совсем днище не купить.

Здорово!

Эх, везет, когда сам можешь машину делать. Красавчики, одним словом. Спасибо за информацию!

Электронный блок управления (ЭБУ) является своеобразным мозговым центром современного автомобиля. Инжекторная система впрыска топливной смеси в цилиндры двигателя внутреннего сгорания требует постоянной корректировки режимов работы его узлов. ЭБУ занимается этим, используя полученную информацию от разных измерительных приборов, среди которых значительную роль играет датчик положения коленвала (ДПКВ). В отечественном автомобилестроении первые ДПКВ стали устанавливать на двигателях ВАЗ и ЗМЗ 406.

Для чего нужен

Датчик коленвала имеет второе название — датчик синхронизации. Другими словами, можно определить его как прибор, согласующий количество оборотов коленвала с моментом впрыска и количества топлива, поступающего в камеры сгорания, искрообразованием в них, а также работой остальных систем ДВС. Вот для чего нужен датчик.

Принцип работы

Чтобы узнать, что такое ДПКВ, нужно понять, как работает прибор. Принцип работы датчика базируется на эффекте Холла. Электрическое явление было открыто американским физиком ещё в 1879 году. На основании многочисленных опытов учёный сделал вывод о том, что металлическая пластина под напряжением постоянного тока, оказавшись в магнитном поле получает разность потенциалов на своих краях. Эффект долго не находил своего применения, пока не наступила эра полупроводников. С началом 50 годов прошлого века появилась возможность производства микроконтроллеров на основе редкоземельных элементов, в том числе датчиков положения коленчатого вала.

Работает датчик как бесконтактное устройство. Металлическая пластинка контроллера находится на расстоянии одного миллиметра от зубцов намагниченного диска синхронизации коленвала. В одном месте диска нет двух зубцов. Во время его вращения ДПКВ снимает показания равномерного колебания магнитного потока от зубчатого круга.

Схема работы ДПКВ:

В момент прохождения проёма диска (3) мимо пластинки (2), прибор фиксирует изменение интенсивности магнитного потока и отвечает об этом ЭБУ. Это происходит по причине того, что колебание магнитного поля влияет на протекающий слаботочный сигнал в катушке (1) с сердечником внутри корпуса ДПКВ.

Каждый раз, когда проём в зубчатом диске будет оказываться напротив пластинки прибора, ЭБУ будет воспринимать это как начало отсчёта оборотов коленвала. Микропроцессор, анализируя полученную информацию, управляет работой всех узлов ДВС, а именно это:

- дозировка топливно-воздушной смеси, поступающей в инжектор;

- корректировка угла опережения зажигания;

- регулировка момента впрыска топлива.

На нижнем рисунке представлена схема работы ДПКВ, где А — зазор между металлической пластиной и зубцами диска синхронизации.

Устройство

Чтобы рассмотреть устройство датчика, достаточно вскрыть пластмассовый корпус вышедшего из строя прибора. Можно увидеть индукционную катушку — магнитопровод (стальной сердечник) в обмотке, который оканчивается наружной металлической пластинкой. Как правило, в отливах корпуса прибора есть один или два отверстия с бронзовыми кольцами. Через них продевают крепёжные болты, которыми прибор крепится в проёме кожуха коленвала.

Цилиндрическая часть ДПКВ полностью погружена внутрь проёма, а снаружи остаётся выступ с разъёмом. Распиновка прибора представляет собой три провода, один из них подаёт низковольтное питание на катушку, второй — «0». Третья жила является выходом тока с изменёнными характеристиками в ЭБУ.

Где находится

Водителям, стремящимся овладеть знаниями об устройстве собственного автомобиля, стоит узнать, где расположен датчик коленвала. Автомобильный контроллер должен находиться рядом с вращающимся диском синхронизации коленвала. Круг закреплён соосно с болтом в торце коленчатого вала.

Место, где располагается датчик:

Неисправности

Любая, даже самая незначительная ошибка в работе ДПКВ, является признаком неисправности датчика коленвала. Это сразу почувствует водитель автомобиля. Важно правильно диагностировать поломку. Неисправность бесконтактного датчика положения коленвала сопровождается проявлением следующих симптомов:

- мотор в режиме холостого хода работает крайне неустойчиво, порой даже глохнет;

- сразу завести автомобиль не удаётся;

- на ходу двигатель начинает захлёбываться и может заглохнуть;

- при резком нажатии на педаль акселератора двигатель захлёбывается и слышен перезвон клапанов;

- при диагностике сканером на СТО неисправности датчика положения коленвала отразятся на дисплее ошибками РО338 и РО342.

- на панели приборов загорится надпись «Check engine».

Замена

Если в результате диагностики выяснится, что неисправен датчик, то его нужно поменять на новый прибор. На любом СТО эта операция займёт совсем немного времени. Единственный недостаток в том, что порой мастера могут очень дорого оценить свою работу. Самостоятельная замена датчика сэкономит деньги и не вызовет особых затруднений. Об этом может рассказать любой водитель, кто хоть раз менял его своими руками. Место расположения датчика доступно даже начинающему автолюбителю. Специалисты советуют следовать пунктам нижеследующей инструкции.

Снятие старого ДПКВ:

Пошаговая инструкция по замене ДПКВ:

- Автомобиль выставляют на ровном месте, выключают зажигание и ставят на ручной тормоз.

- Поднимают капот. Минусовую клемму снимают с аккумулятора.

- Отвинчивают крепежные болты и отводят в сторону защитный фартук.

- Отключают фишку кабеля от контактного разъёма датчика.

- Головкой или рожковым ключом отвинчивают крепёж, и вынимают датчик из посадочного места.

- При установке нового прибора все вышеперечисленные действия повторяют в обратном порядке.

Проверка

Перед тем, как заменить ДПКВ, нужно убедиться в том, что датчик действительно вышел из строя. Чтобы проверить его работоспособность, надо прибор снять и вооружиться мультиметром. Проверку осуществляют следующим образом: измеритель устанавливают в режим омметра. Щупы мультиметра подсоединяют к контактам ДПКВ. Нормальное сопротивление будет в пределах 550–750 Ом. Измеритель переводят в режим вольтметра. К наконечнику датчика подносят металлический предмет — мультиметр должен фиксировать скачки напряжения.

Если диагностика поломку не находит, то нужно проверить целостность разъёмов, кабеля и устранить причину нарушений. В противном случае ДПКВ подлежит замене.

В случае возникновения неисправности ДПКВ в дороге, его можно легко отсоединить от кабеля, снять крепёж и заменить новым прибором, не обращаясь ни к кому за помощью.

Датчик температуры охлаждающей жидкости установлен на корпусе термостата.

У датчика проверяют сопротивление на выводах при различных температурных режимах.

Вам потребуются: ключ «на 19», тестер.

1. Снимите декоративный кожух двигателя.

2. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

3. Слейте жидкость из системы охлаждения двигателя.

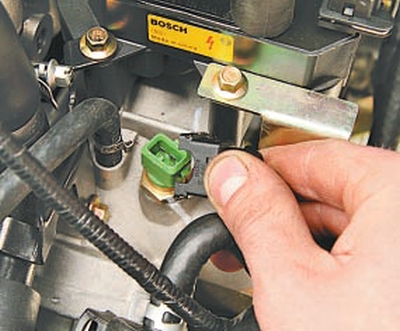

4. Нажав на фиксатор, отсоедините колодку жгута проводов от датчика…

5….ослабьте затяжку датчика температуры охлаждающей жидкости…

6….и, повернув датчик, снимите его.

7. Подсоедините тестер к выводам датчика и опустите датчик в емкость с водой.

8. Измерьте сопротивление на выводах датчика при различных температурных режимах. Номинальное сопротивление исправного датчика указано в табл. 10.4.

9. Установите датчик в порядке, обратном снятию.

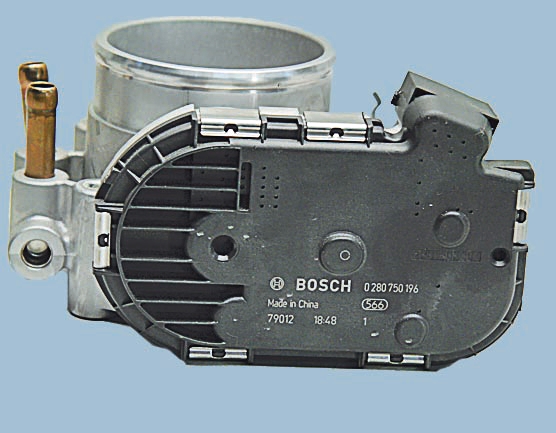

Датчик положения дроссельной заслонки встроен в дроссельный узел, при выходе датчика из строя замените дроссельный узел в сборе.

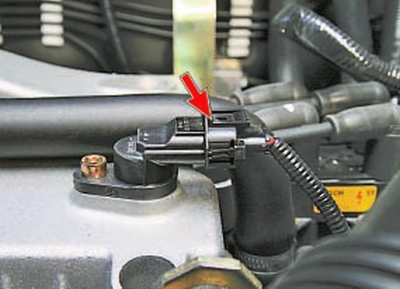

Для замены датчика положения распределительного вала (датчика фазы) вам потребуется ключ «на 10».

1. Снимите декоративный кожух двигателя.

2. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

3. Сожмите фиксатор колодки жгута проводов датчика фазы…

4….и отсоедините колодку от выводов датчика.

5. Выверните болт крепления датчика фазы…

6….и снимите датчик фазы с автомобиля.

7. Установите датчик фазы в порядке, обратном снятию.

Диагностический датчик концентрации кислорода установлен на выходе из катколлектора. Датчик измеряет содержание кислорода в отработавших газах и преобразует измеряемую величину в напряжение сигнала, который подается на электронный блок управления двигателем. Используя сигналы датчика, блок управляет впрыском топлива таким образом, чтобы получить расчетный состав топливовоздушной смеси.

Если датчик концентрации кислорода неисправен, токсичность отработавших газов может резко повыситься, а расход топлива увеличится.

Вам потребуется ключ «на 22».

1. Снимите декоративный кожух двигателя.

2. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

3. Отожмите фиксатор и разъедините колодку датчика концентрации кислорода.

4. Ослабьте затяжку датчика концентрации кислорода и выверните его из выпускного коллектора.

5. Установите диагностический датчик концентрации кислорода в порядке, обратном снятию.

Управляющий датчик концентрации кислорода установлен на входе в катколлектор, технология его замены аналогична технологии замены диагностического датчика концентрации кислорода.

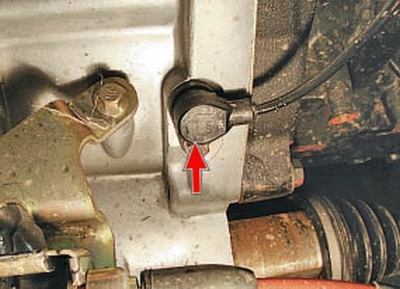

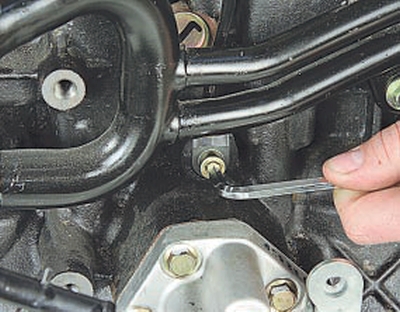

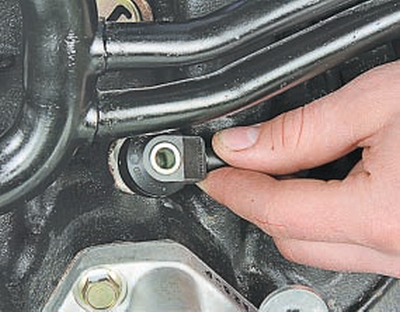

Датчик положения коленчатого вала установлен на картере сцепления.

Вам потребуется ключ «на 10».

1. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

2. Разъедините колодку жгута проводов датчика.

3. Выверните болт крепления датчика и снимите датчик с картера сцепления.

4. Установите датчик положения коленчатого вала в обратном порядке.

Датчик массового расхода воздуха (ДМРВ) расположен между воздушным фильтром и воздухоподводящим рукавом.

Сигнал датчика представляет собой напряжение постоянного тока, значение которого зависит от количества воздуха, проходящего через датчик.

В ДМРВ встроен датчик температуры воздуха, чувствительным элементом которого является термистор с отрицательным температурным коэффициентом: электрическое сопротивление датчика уменьшается с повышением температуры. По информации о температуре воздуха от датчика контроллер регулирует количество впрыскиваемого топлива.

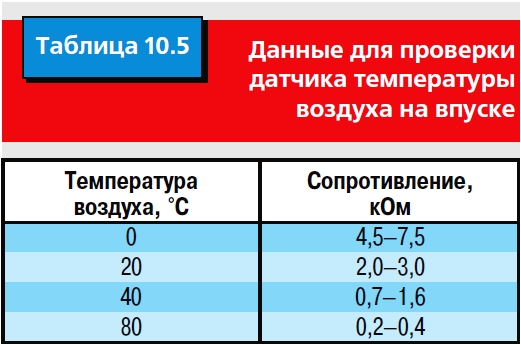

У датчика температуры всасываемого воздуха проверяют сопротивление на выводах при различных температурных режимах.

Вам потребуются: отвёртка с крестообразным лезвием, тестер, термометр, пассатижи.

1. Выключите зажигание.

2. Сожмите пружинный фиксатор и отсоедините от датчика колодку жгута проводов.

3. Подсоедините тестер в режиме вольтметра к выводам колодки жгута проводов, включите зажигание и измерьте напряжение питания датчика. Оно должно составлять (5,0±0,2) В.

4. Подсоедините тестер в режиме омметра к выводам датчика и измерьте его сопротивление. Измерьте термометром текущую температуру воздуха и сравните полученные значения с данными табл. 10.5.

5. При отклонении сопротивления от нормы замените датчик, вывернув два винта его крепления.

Датчик скорости автомобиля установлен на картере коробки передач.

1. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

2. Снимите воздушный фильтр.

3. Сожмите фиксатор и отсоедините от датчика колодку жгута проводов.

4. Выверните болт крепления датчика…

5….и снимите датчик скорости с автомобиля.

6. Снимите резиновое уплотнительное кольцо. Сильно обжатое, потерявшее эластичность или надорванное кольцо замените новым.

7. Установите датчик скорости в порядке, обратном снятию.

Датчик детонации крепится к блоку цилиндров двигателя.

1. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

2. Снимите впускной коллектор.

3. Отсоедините от жгута проводов датчика колодку жгута проводов системы управления двигателем, выверните винт крепления датчика…

4….и снимите датчик детонации.

5. Установите датчик детонации в обратном порядке.

Читайте также: