Устройство стартер генератор тепловоза

Стартер-генератор - это электрическая машина постоянного тока, предназначенная для работы в двух режимах:

стартерном (кратковременном) - в качестве электродвигателя постоянного тока последовательного возбуждения, осуществляющего вращение вала дизеля во время пуска;

генераторном (продолжительном) - в качестве вспомогательного генератора постоянного тока независимого возбуждения, обеспечивающего питание электрических цепей управления, электродвигателей собственных нужд постоянного тока, освещения и заряда аккумуляторной батареи.

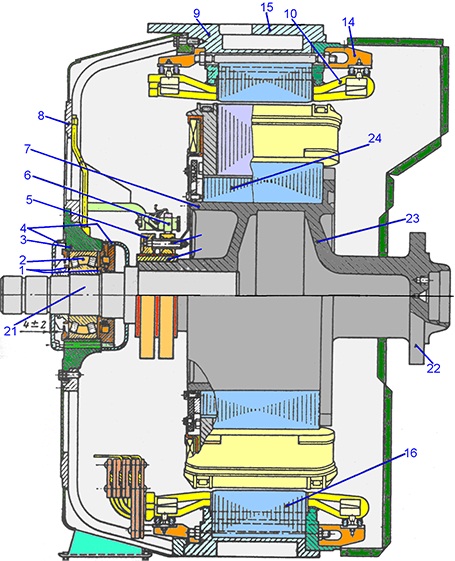

Стартер-генератор применяется на тепловозах с тяговой электропередачей переменно-постоянного тока (2ТЭ116, 2ТЭ121, ТЭП70). На рис. 11.7 представлен стартер-генератор, состоящий из станины, подшипниковых щитов, главных и добавочных полюсов, якоря и подшипников.

Станина 6 стартер-генератора цилиндрической формы; снизу к ней приварены лапы для крепления к станине тягового генератора; сбоку приварены проушины для транспортировки. К станине крепятся четыре главных 5 и четыре добавочных 8 полюса. Сердечник главного полюса набран из пластин электротехнической стали. Сердечник добавочного полюса цельнолитой, его обмотка соединена последовательно с якорем.

К торцам станины крепятся передние 2 и задние 10 подшипниковые щиты. В гнездо переднего подшипникового щита устанавливается шарикоподшипник 1, заднего - роликоподшипник 11. К пе-

Рис. 11.7. Стартер-генератор ПСГ: 1, 11 - подшипники; 2, 10 - передний и задний подшипниковые щиты; 3 коллектор; 4 - траверса; 5 - главный полюс; 6 - станина; 7 - якорь; 8 добавочный полюс; 9 - вентилятор; 12 - вал

реднему подшипниковому щиту крепится траверса 4, а к ней - щеткодержатели со щетками типа ЭГ-4.

Якорь 7 состоит из вала 12, сердечника, обмотки и коллектора арочного типа 3. Сердечник якоря фиксируется на валу шпонкой, а от смещения удерживается с одной стороны корпусом обмотко-держателя, а с другой - корпусом коллектора. Обмотка якоря удерживается в пазах проволочными бандажами. Концы секций обмотки впаиваются в петушки коллекторных пластин.

Охлаждение стартер-генератора (самовентиляция) осуществляется вентилятором 9, изготовленным из стали.

Стартер-генератор ПСГ (рис. 112) - четырехполюсная электрическая машина постоянного тока, которая предназначена для работы в двух режимах: стартерном (при пуске дизеля) в качестве электродвигателя последовательного возбуждения с питанием от аккумуляторной батареи и в генераторном в качестве вспомогательного генератора с независимым возбуждением, осуществляющего питание напряжением (110±3) В электрических цепей управления, освещения и заряда аккумуляторной батареи тепловоза, а также электродвигателей постоянного тока собственных нужд.

Стартер-генератор горизонтального защищенного исполнения с самовентиляцией через упругую муфту связан с распределительным редуктором дизеля. На круглой стальной станине укреплены четыре главных и четыре добавочных полюса с катушками возбуждения, составляющие в совокупности магнитную систему возбуждения стартер-генератора. К торцовым сторонам станины прикреплены задний и передний подшипниковые щиты. Якорь установлен в двух подшипниках: шариковом 76-313 со стороны коллектора в роликовом 32615 К1М со стороны привода.

Стартер-генератор к станине тягового генератора крепят четырьмя болтами. Схема электрических соединений стартер-генератора показана на рис. 113, а его основные технические данные приведены в приложении.

Рис. 113. Схема внутренних соединений стартер-генератора ПСГ: а - со стороны коллектора; б - со стороны привода

Электродвигатель 2П2К (рис. 114"), предназначенный для привода компрессора тепловоза, питается от стартер-генератора номинальным напряжением 110 В. Ввиду того, что компрессор потребляет значительную мощность и имеет малую частоту вращения, вал компрессора и якорь электродвигателя соединяют через одноступенчатый понижающий редуктор. Этим достигается увеличение маховой массы приводного электродвигателя и уменьшение пульсаций тока якоря стартер-генератора.

Рис. 114. Электродвигатель 2П2К: 1, 10 - подшипниковые ихиты; 2, 11 -подшипники; 3 - траверса; 4 - коллектор; 5 - бандаж; б - катушка полюса; 7 - магнитная система; * - якорь; 9 - вентилятор; 12 - вал

Электродвигатель 2П2К представляет собой четырехполюсную электрическую машину постоянного тока со смешанным возбуждением и конструктивно выполнен аналогично стартер-генератору ПСГ. Якорь электродвигателя установлен в двух шариковых подшипниках 76-31 высокого класса точности.

Схема электрических соединений электродвигателя показана на рис. 115.

Электродвигатели постоянного тока серии П (П11M, П21М, П51М, П62М) морского исполнения применены для привода отопи-тельно-вентиляционного агрегата, топливного и масляного насосов, вентиляторов тормозных резисторов и кузова. По конструкции эти электродвигатели не отличаются от общепромышленных.

ТЯГОВЫЙ ГЕНЕРАТОР ГС-501А

Переменного тока предназначен для эксплуатации на тепловозах с электрической передачей переменно – постоянного тока и служит для преобразования механической энергии дизеля в электрическую.

Вырабатываемый генератором переменный ток частотой 35-100 Гц идет в выпрямительную установку, а затем выпрямленный к тяговым электродвигателям постоянного тока.

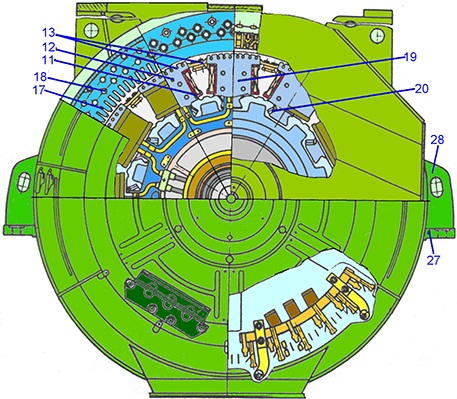

Рис. 12 – Тяговый генератор ГС-501А

1 – дистанционные кольца; 2 – сферический роликоподшипник; 3 - ступица; 4 – крышка подшипника; 5 – контактные кольца; 6 – щеткодержатель со щеткой; 7 - ротор; 8 – подшипниковый щит; 9 - статор; 10 – обмотка статора; 14 - обмоткодержатель; 15 – корпус статора; 16 – сердечник статора; 21 – вал ротора; 22 – фланец ротора; 23 – корпус ротора; 24 – сердечник индуктора.

Генератор установлен на поддизельной раме и состоит из:

1) статора; 2) ротора; 3) подшипникового щита; 4) контактной системы.

1) корпус; 2) сердечник; 3) обмотку.

Корпус сварной, изготовлен из стальных листов, которым с помощью вальцевания придается цилиндрическая форма. К корпусу параллельно его оси с двух сторон приварены опорные лапы для установки генератора на поддизельную раму.

Перпендикулярно лапам для повышения их жесткости приварены к корпусу стальные ребра с проушинами, предназначенные для подъема и транспортировки генератора. В верхней части корпуса имеются кронштейны для установки синхронного возбудителя, стартер–генератора и коннекторной коробки для выводных кабелей.

Сердечник выполнен из штампованных, изолированных друг от друга (для уменьшения вихревых токов) листов высоколегированной электротехнической стали толщиной 0,5 мм . После шихтовки сердечник стягивается с помощью шпилек и нажимных шайб. В листах сердечника выштампованы 144 паза и 120 вентиляционных отверстий диаметром 27 мм .

Рис. 13 – Устройство тягового генератора ГС-501А

11 – катушка полюса ротора; 12 – полюс ротора; 13 – демпферная обмотка; 17 – паз сердечника статора; 18 – вентиляционный канал; 19 – сердечник полюса ротора; 20 - клин; 27 – опорная лапа; 28 – ребра жесткости.

Обмотка двухслойная волновая, стержневая. Шаг по пазам 1-13-25, выполнена из медного изолированного провода размером 2,1×9,3 мм и уложена в пазы. Изолирована от корпуса полиамидной и активированной фторопластовой пленками с выстилкой паза пленкостеклотканью.

Для уменьшения пульсации выпрямленного напряжения обмотка выполнена по схеме двух независимых звезд (с двумя параллельными ветвями в каждой), сдвинутых одна относительно другой на 30ºС.

Рис. 14 – Устройство статора

10, 29 – обмотка статора; 20 - клин; 30 – полюс возбуждения.

Электросекция обмотки прямоугольной формы, соответствующей форме паза сердечника, выполнена из девяти уложенных друг на друга широкой стороной медных проводников. Лобовые части обмотки крепятся к корпусу статора с помощью пластмассовых обмоткодержателей с запрессованными в них шпильками. Система выводов обмотки статора усиленная, и пайка их к шинам производится серебросодержащим припоем: всего- шесть фазных, два нулевых вывода и два вывода обмотки возбуждения.

Ротор состоит из: 1) вала; 2) корпуса; 3) фланца; 4) индуктора; 5) двенадцати полюсов возбуждения.

Вал ротора выполнен укороченным, запрессован во втулку корпуса и имеет свободный конец, позволяющий отбор мощности на собственные нужды тепловоза.

Корпус сварно–литой конструкции, круглого сечения. С одного конца в него вварена стальная литая втулка, а с другого фланец. По периметру к корпусу приварены ребра на которые нашихтовывается индуктор.

Фланцем корпус крепится к ведомому диску пластинчатой муфты призонными болтами.

Полюс возбуждения состоит из сердечника, катушки и демпферной обмотки.

Сердечник набирается из листов стали толщиной 1,4 мм , спрессовывается и стягивается четырьмя стальными шпильками.

Демпферная обмотка встроена в пазы полюсных наконечников. Она выполнена из восьми медных стержней диаметром 12 мм , соединенных между собой по торцам короткозамыкающими сегментами и пропаяны в них, либо из стальных стержней, приваренных по торцам к полюсным щекам.

В машинах переменного тока стремятся получить вращающуюся круговую намагничивающую силу, так как только она создает синхронно вращающийся поток, с помощью которого передается энергия от статора к ротору (или наоборот). Поэтому стремятся уменьшить все высшие гармоники намагничивающей силы. Стержни, замкнутые по краям соединительными кольцами, создают ряд короткозамкнутых контуров, демпфирующих (ослабляющих) поля, вращающиеся несинхронно.

Подшипниковый щит сварной конструкции укреплен болтами на корпусе статора. В щите имеется выемная ступица обеспечивающая возможность замены роликоподшипника без снятия щита с генератора и без отъема генератора от дизеля.

Подшипниковый щит является несущей частью, так как на ступицу через роликовый подшипник опирается одной стороной ротор. Подшипник ротора самоустанавливающийся, со сферическими роликами. Конструкция подшипникового узла обеспечивает сброс отработанной смазки в специальную камеру. Крышки подшипникового узла стягиваются болтами , проходящими через осевые отверстия в теле ступицы. Торцовая сторона подшипникового щита (верхнее основание усеченного конуса ) закрыта плоскими штампованными щитами из листовой стали.

Контактная система включает в себя щеточный аппарат и контактные кольца.

Щеточный аппарат состоит из шести латунных щеткодержателей, установленных на двух подвесках, которые в свою очередь закреплены с помощью четырех изоляторов на изогнутых ребрах во внутренней полости подшипникового щита.

Конструкция щеткодержателя предусматривает постоянное усилие нажатия пружины на щетку независимо от износа последней. Щетка вставляется в щеткодержатель и прижимается пружиной через рычаг к контактному кольцу ротора. Всего шесть щеток марки ЭГ-4 размером

25×32×64 мм, снабженных резиновыми амортизаторами, через которые на щетку передается постоянное усилие нажатия рычага пружины, равное

1,7-2 Кгс. Ток к щеткам подводится по плетеным медным проводникам, наконечники которых через подвески соединены с выводами обмотки возбуждения.

Контактные кольца, изготовленные из специальной антикоррозионной стали, напрессовывают на втулку корпуса ротора и изолируют от нее. Камера контактных колец закрыта легкосъемными сварно–штампованными крышками, установленными по периметру конусной части подшипникового щита. На контактные кольца выведены начало и конец обмотки возбуждения, которые присоединены к ним шпильками, ввернутыми в кольца и закрепленными сваркой.

Охлаждение генератора. Охлаждающий воздух подается в генератор через сборный стальной патрубок со стороны, противоположной контактным кольцам (со стороны дизеля). В нижней части подшипникового щита под контактными кольцами укреплен стальной патрубок для выброса из генератора нагретого воздуха.

Охлаждающий воздух забирается снаружи тепловоза через воздушные фильтры, установленные с боков кузова.

Принцип действия. При вращении ротора магнитный поток, создаваемый полюсами возбуждения, попеременно пронизывает витки обмоток статора и индуцирует в них две трехфазные ЭДС, сдвинутые одна относительно другой на 30º электрических.

Преимущества синхронного генератора:

1) Более высокая надежность, вследствие отсутствия коллектора и сложной, легко уязвимой изоляции якоря;

2) Меньшие эксплуатационные расходы из-за значительного уменьшения щеток, а также снижения износов последних на контактных кольцах;

3) Меньшая масса и возможность повышения электромагнитной нагрузки из-за отсутствия коммутации;

4) Меньшая стоимость за счет снижения расходов цветного металла и электротехнической стали;

5) Более высокая скорость, что дает дальнейшее снижение массы дизель генераторной установки.

Генераторы

Теперь о самом главном — генераторе. Ведь на его обмотку возбуждения необходимо подать ток, а какой агрегат это делает? Такой агрегат называется – возбудитель, это также генератор постоянного тока, только поменьше и работает он чисто на обмотку возбуждения главного генератора. Располагается он совместно на одном валу с другим генератором – вспомогательным, который служит для питания цепей управления тепловоза постоянным током, напряжением 75 вольт, зарядки АБ и питает обмотку возбуждения самого возбудителя. И называется этот тандем – двухмашинный агрегат.

Двухмашинный агрегат тепловоза

Вал двухмашинного агрегата соединен с карданным валом, выходящим из редуктора отбора мощности, через который и передается вращающий момент.

Всего на тепловозе установлено четыре генератора:

Так вот СПВ это небольшой генератор но переменного тока и работает он в системе автоматического управления электропередачей, намагничивая сердечник амплистата переменным током. Ведь из курса физики мы знаем, что для трансформации тока в трансформаторах необходим ток переменный, а амплистат и является таким трансформатором, вокруг сердечника которого имеется четыре обмотки: задающая, управляющая, регулировочная и стабилизирующая. Именно в них и наводится ЭДС, так необходимая для работы этой системы управления.

Синхронный подвозбудитель (СПВ)тепловоза

Вал СПВ приводится во вращение либо карданной либо ременной передачей, в зависимости от конструкции тепловоза.

А как запускается дизель?

На тепловозах с генератором постоянного тока это делается просто: он сам и вращает вал дизеля, только специальными электромагнитными контакторами создается цепь от аккумуляторной батареи на обмотку возбуждения и якорь, которые соединяются последовательно и уже генератор работает в качестве сериесного электродвигателя. После раскрутки вала и запуска дизеля схема разбирается и все становится на свои места. На других тепловозах для запуска применяются электродвигатели – стартеры.

В процессе движения вся эта система работает слаженно, умно и толково, изменяя ток в обмотке возбуждения возбудителя и соответственно в обмотке возбуждения главного генератора, автоматически изменяя режимы его нагрузки ну и обороты вала дизеля через наш объединенный регулятор мощности, не меняя позиции контроллера машиниста, а машинист, имея в своем запасе 15 позиций уже сам контроллером увеличивает или уменьшает обороты вала дизеля, соответственно и его мощность.

Есть еще одна небольшая деталь в работе ТЭД из области электротехники: при трогании поезда с места ток на якорях ТЭД достигает максимальной величины, в процессе разгона и увеличения скорости ток падает, но растет напряжение, а нам так необходима полная мощность генератора на всех скоростях движения. Поэтому нужно ток нагрузки увеличивать принудительно. Все делается просто, путем ослабления магнитного поля в обмотках возбуждения ТЭД, то есть параллельно обмотке возбуждения подключены два сопротивления, вот на них и переключается часть тока, это называется – ослабление поля. Практически на всех тепловозах применяется две ступени ослабления поля и работает эта система автоматически, сопротивления подключаются соответствующими контакторами, называемыми ВШ. Отступлю, а вот на электровозах это делается вручную машинистом, но там и ступеней ослабления побольше. Все электрические аппараты находятся в высоковольтной камере (ВВК), которая закрывается и имеет на двери блокировки, если дверь в ВВК не закрыта, то схема тяги не соберется и тепловоз не тронется с места.

Дизель

Ну конечно-же наш дизель, со всеми своими системами и заморочками. На тепловозах устанавливаются дизели разных конструкций и мощностей, в зависимости от рода службы тепловоза. Дизели по расположению шатунов с поршнями делятся на однорядные, V-образные и однорядные с раздвигающимися поршнями. Если с первыми двумя все понятно, то в третьем случае в гильзе одного цилиндра движется два поршня, один сверху, другой снизу, встречаются они одновременно в одной точке, где происходит вспышка топлива, затем один поршень идет вверх, а другой вниз. Своими шатунами они соединены с коленчатыми валами дизеля, вала два, один вверху, другой внизу, соединяются они вместе вертикальной передачей. Вот такая мощная штука.

Яркий пример – дизель 10Д100, но сейчас эта схема уже не применяется на тепловозных дизелях. Дизели бывают двухтактные и четырехтактные. Двухтактные дизели уже не применяются, практически на всех тепловозах устанавливаются дизели четырехтактные и конечно-же с турбонаддувом. Турбонаддув воздуха в цилиндры дизеля обеспечивается турбиной турбокомпрессора, установленного на дизеле, турбина вращается энергией выхлопных газов. Принудительный наддув воздуха в цилиндры дизеля существенно повышает его к.п.д., топливо хорошо сгорает, отдавая всю энергию сгорания в работу, а не на выхлоп, а мощность дизеля вырастает в разы.

Дизель 2Д100

Для примера, на тепловозах ТЭ3 применялся дизель с расходящимися поршнями, но без турбонаддува типа 2Д100 и его мощность составляла 2000 л.с.,хотя на нем была установлена механическая воздуходувка, но стоило конструкторам установить на этом дизеле два турбокомпрессора и его мощность поднялась до 3000 л.с., и стал известный нам дизель 10Д100, который славно потрудился на тепловозах серии 2ТЭ10. Также на многих типах дизелей воздух от турбокомпрессоров перед подачей в цилиндры еще и охлаждается, проходя через специальные воздухоохладители, в общем получается здорово.

Как было сказано выше тепловозные дизели работают в очень тяжелых условиях, они сильно нагружаются, работают и в жару, и в холод, поэтому требуют основательной смазки, охлаждения ну и конечно защиты от ненормальных всяких сбоев в работе.

Топливная система

Топливная система дизелей включает в себя топливоподкачивающий насос (ТН), который прокачивает топливо из бака, дополнительно подогретое в топливоподогревателе. Топливо пропускается по трубопроводам через фильтры грубой и тонкой очистки и поступает к топливному насосу высокого давления (ТНВД), там к специальным плунжерным парам, плунжер – это небольшой поршень, который сжимает порцию топлива до 200 и выше атмосфер, оно, проходя далее через форсунку превращается в туман, который и воспламеняется под сжимающим действием поршня. Разворот плунжеров на большую или меньшую подачу топлива посредством топливных реек осуществляет нам знакомый регулятор мощности, а очередность срабатывания плунжеров определяется кулачковым распределительным валом, находящимся в корпусе дизеля.

После каждого такта продукты сгорания топлива (дым) удаляются из цилиндра через клапаны или щели в цилиндровой втулке, повторюсь, все зависит от конструкции дизеля, а порция свежего холодного воздуха, подгоняемого турбокомпрессором уже поступает в цилиндр, ведь без кислорода сгорания не будет. С топливом все понятно, но все трущиеся части дизеля должны непрерывно под хорошим давлением смазываться маслом, а также им смазываются и охлаждаются втулки цилиндров, где происходит грандиозный процесс вспышек топлива.

Масляная система

На тепловозах масляные системы имеют несколько контуров и насосов. Вся работа и запуск дизеля начинается с работы маслопрокачивающего насоса (МН), который подключается электрическим контактором (КМН) с подключением реле времени (РВ), чтобы за 30-40 секунд он поднял масло из картера дизеля и прогнал его по всем системам. Затем происходит запуск, и данная схема разбирается. На дизеле есть шестеренчатый главный масляный насос, который обеспечивает доставку смазки ко всем деталям дизеля, есть свой насос и у центробежного фильтра, также масло поступает к фильтрам грубой и тонкой очистки. Существует контур на охлаждение.

На всех современных тепловозах масло проходит через водомаслянный теплообменник, в котором охлаждается водой, после чего поступает обратно в систему, ну а вода из теплообменника охлаждается в обычных секциях радиатора в холодильнике. На первых типах тепловозов масло охлаждалось также, как и вода в секциях, но потом стало понятно (система постоянно подтекала, лопалась, приводя к большим потерям), что водомаслянный теплообменник это лучшее, что можно придумать. По совершению своего рабочего цикла масло стекает обратно в картер дизеля.

Продолжение следует… водяная система, система вентиляции и охлаждения, система защиты дизеля.

По железным дорогам нашей страны ведут поезда тепловозы и электровозы. Мы в повседневной жизни видим их постоянно, особенно когда путешествуем по железной дороге. Эта статья о тепловозах, для всех кому интересна эта тема. Здесь я не буду углубляться в тонкости определенных узлов, агрегатов и премудростей устройства. Кого интересует конкретное устройство тепловозов, читайте мои статьи на данном сайте.

Тепловоз 2ТЭ10М

Что такое тепловоз?

Тепловоз — это локомотив с установленным на нем двигателем внутреннего сгорания (дизелем), он мобилен и не требует для работы посторонних устройств и сооружений, например контактной сети, как электровоз. Силовой установкой на всех тепловозах являются именно дизели, мощность которых зависит от назначения локомотива.

Машинное отделение тепловоза — дизель

По роду службы их подразделяют на грузовые, пассажирские и маневровые. Но для движения одного дизеля естественно мало, для передачи его мощности к колесным парам используются следующие принципиальные схемы – электрическая и гидравлическая. В электрической передаче используется генератор электрического тока, вращаемый дизелем, а вырабатываемый ток питает тяговые электродвигатели, в гидравлической передаче рабочим телом, которое передает вращение к колесным парам, является жидкость (масло). В гидромуфтах и гидротрансформаторах создаваемый насосным колесом, вращаемым дизелем, напор масла воздействует на турбинное колесо, через которое передается вращающий момент посредством карданных валов на редукторы, в которых установлены колесные пары тепловоза, но все это конечно очень упрощенно, в общих чертах. Мы немного коснемся работы гидропередачи позже, а подробное описание техническим языком можно прочитать в моей статье здесь.

Устройство тепловоза

Все тепловозы имеют раму, на которой установлен дизель, независимо от типа передачи, на раме устанавливается кузов тепловоза и все необходимые агрегаты. Кузов тепловоза опирается через шкворни на рамы тележек, которые могут совершать повороты в любую сторону, согласно профиля пути. Тележки еще имеют скользящие опоры с обоих сторон, которые также опираются на раму тепловоза.

Тележка тепловоза, буксы

Таким образом через рамы тележек тяговые усилия передаются на раму тепловоза в которой установлены автосцепные устройства, соединенные с автосцепками вагонов и все, поехали. В принципе такое-же устройство имеют и тележки электровозов.

Электрическая передача

Такой тип передачи нашел наиболее широкое распространение. Дизель тепловоза, при такой передаче, с помощью пластинчатой муфты присоединяется к валу электрогенератора — эта система называется дизель-генераторной установкой (ДГУ). Электрические передачи могут работать как на постоянном, так и на переменном токе, и даже на переменно-постоянном токе.

При постоянном токе как тяговый генератор, так и тяговые электродвигатели работают соответственно на постоянном токе. Такая передача наиболее проста, хорошо регулируются параметры тяговых электродвигателей, однако как двигатели, так и генератор постоянного тока в составе имеют щеточно-коллекторный аппарат, содержащий трущиеся друг об друга элементы, что значительно снижает их надежность, увеличивает трудоемкость при изготовлении и обслуживании, у таких электрический машин большие габариты и вес. Но тем не менее большинство тепловозов работают на электрической передаче.

Щёточно-коллекторный аппарат ТЭД

Передача переменно-постоянного тока

На тепловозах с данным типом передачи тяговый генератор вырабатывает переменный ток, а тяговые электродвигатели работают уже на постоянном токе. Понятное дело, что переменный ток не подойдет для питания ТЭД постоянного тока, и между двигателем и генератором должен быть некоторый преобразователь — в нашем случае это выпрямительная установка (ВУ). Габариты генератора меньше, а вес ниже, а также в нем отсутствуют трущиеся части, такие как щелочно-коллекторный аппарат. Соответственно один узел является более надежным и менее трудоемким в производстве и обслуживании. Однако ввод третьего узла — ВУ немного уменьшает положительные качества такой системы, да и КПД у тепловозов с такой передачей меньше, чем у постоянников.

Тяговый электродвигатель (ТЭД) от тепловоза

Передача переменного тока

В настоящее время приобретает все большее развитие. В этой передаче как тяговый генератор так и тяговые электродвигатели работают на переменном токе. Соответственно щелочно-коллекторный аппарат отсутствует вообще, такие электроустановки очень надежны. Почему же ранее не использовалась такая выгодная схема? — Все дело в том, что частота вращения и крутящий момент ТЭД переменного тока регулируются изменением частоты тока и напряжения, что является достаточно сложной задачей. Решается эта задача с помощью преобразователя частоты, который включается между двигателями и генератором. На железные дороги нашей страны уже выходят тепловозы именно с такой передачей, она особенно эффективна на локомотивах большой мощности.

Тепловозный дизель

Принцип работы генератора

Идем дальше. Вот наш условный дизель начинает вращать главный генератор (ГГ), пусть он будет постоянного тока, чтобы выработанный им ток пошел на питание тяговых двигателей. Прогуляемся немного в славный мир электротехники, откуда нам уже давно известно, что при перемещении какого-нибудь проводника в магнитном поле в этом проводнике возникает электрический ток. Это и есть генератор. Если по этому проводнику мы возьмем и пропустим ток, то уже получится электродвигатель. Потому-что вокруг любого проводника с током образуется магнитное поле. Здесь мы немного остановимся. Принципы понятны. Магнитное поле в генераторе создает ток протекающий в обмотке возбуждения, которая расположена по кругу корпуса генератора (статор), это понятно, ведь постоянный магнит не установишь на всех двигателях и генераторах, так и ресурсов не напасешься и постоянных магнитов такой мощности просто не существует, поэтому и подают ток на обмотки возбуждения, превращая их в мощные магниты.

Тяговый генератор тепловоза

ЭДС и противоЭДС

Управление дизелем

Все управление дизелем, аппаратами, машинами и агрегатами происходит с пульта управления из кабины машинистом. Управление осуществляется электрическим путем, с помощью применения электромагнитных контакторов и электрических реле в цепях управления, а в силовых цепях работают электропневматические контакторы. Контроллер машиниста имеет 15 (на некоторых тепловозах 8) позиций и представляет из себя электрический аппарат с контактами, замыкание и размыкание которых приводит к различным действиям в цепях управления, благодаря чему происходит коммутация (сборка-разборка) различных комбинаций электрических цепей, каждая из которых отвечает за определенный режим работы силовых агрегатов локомотива. Контроллер может поворачиваться рукояткой или штурвалом, в современных тепловозах небольшой рукояткой или джойстиком, все зависит от конструкции, все позиции контроллеры фиксированные. На тепловозах не существует педали газа, как на автомобилях, а обороты дизеля регулируются специальным устройством – регулятором числа оборотов (РЧО), также регулятор частоты вращения (РЧВ), но смысл один и тот же. Это устройство закрепляется на корпусе дизеля и соединяется с коленчатым валом дизеля. Управляется РЧО контроллером машиниста посредством специальных электромагнитов (МР), их всего пять, через металлическую пластину.

Машинное отделение тепловоза — дизель

Регулятор частоты вращения коленчатого вала

В данном регуляторе с помощью специальных гидравлических устройств (золотника, гидравлического сервомотора, специальной буксы) происходит перемещение реек топливных насосов высокого давления (ТНВД ) к плунжерным парам, само перемещение осуществляет сервомотор, в результате чего подача топлива либо увеличивается, либо уменьшается.

Постоянство оборотов поддерживается системой, использующей принцип центробежной силы – парой грузиков и пружиной, перемещающих золотник. Все современные тепловозы оборудованы регуляторами совмещающими несколько устройств, и автоматического регулирования нагрузки дизеля, и автоматической корректировки подачи топлива по давлению наддувочного воздуха и устройств по ограничению мощности дизель-генератора.

А зачем мощность дизель-генератора ограничивать?

Выше я писал про зловредную противоЭДС, возникающую в главном генераторе, которую силовая установка мужественно преодолевает, вот и главное: мощность дизеля всегда должна соответствовать нагрузке, создаваемой потребителем энергии, и в нашем случае нагрузкой для является главный генератор, а для него уже электродвигатели колесных пар (вот собственно и схема электрической передачи). Как раз регулировка мощности осуществляется уменьшением или увеличением подачи топлива в цилиндры в соответствии с изменением нагрузки генератора.

Тепловоз в разрезе

Почему бы не оставить подачу топлива постоянной?

Машинное отделение тепловоза

Вот эту непростую задачу в пути следования и решают наши автоматические регуляторы частоты вращения вала дизеля, совместно с очень непростой системой автоматического управления электрической передачей тепловоза. Она регулирует посредством многих систем, аппаратов, агрегатов нагрузку главного генератора и в конце концов подачу топлива. Эту систему я описал отдельно, но в нее входят: магнитный усилитель с самовозбуждением – амплистат, имеющий кучу обмоток, синхронный подвозбудитель, трансформаторы постоянного тока (ТПТ) и постоянного напряжения (ТПН), тахогенератор, регулятор напряжения, селективный узел и т.д. В общем всего навалом, но не так страшно, если разобраться, вся работа системы основана на принципах электромагнитной индукции. В итоге на регуляторе размещен эектромагнитный датчик – индуктивный датчик (ИД), шток которого также соединен с рейками топливного насоса и он также изменяет подачу топлива в зависимости от сложившихся условий.

Читайте также: