Технология изготовления колес центробежных насосов

Задачей данной статьи является изложение материалов о новых технологических процессах изготовления рабочих колес центробежных насосов методом точной объемной штамповки с высокими показателями КИМ и КНП и качеств, с низкими показателями трудоемкости.

Любая наука начинается с классификации. До настоящего времени существовало несколько классификаций рабочих колес лопаточных машин, газовых и гидравлических, в основу которых положены конструктивные функциональные признаки, где не учитываются технологические признаки изготовления данного вида деталей. Предлагается классификация рабочих колес лопаточных машин (табл. 1), построенная по технологическому признаку, т. е. по способу изготовления детали.

Предложенная классификация состоит из двух типов колес: 1 тип – закрытые с покрывным диском, 2 тип - открытые без диска.

По конструктивному признаку колеса можно разделить на:

1.1 и 2.1 моноколеса – диск вместе с лопатками;

1.2 и 2.2 - монолитные;

1.3 и 2.3 - штампосварные из листа;

Таблица 1. Классификация рабочих колес лопаточных гидравлических машин (центробежных насосов) по технологическому признаку

– точное, по выплавляемым моделям

1.3 . Штампосварные из листа

II тип (открытые)

– точное, по выплавляемым моделям

2.3 . Штампосварные из листа

Характеристики способов

1. Моноколеса 1.1 и 2.1, изготавливаемые механической обработкой, имеют большую трудоемкость и низкий КИМ (коэффициент использования металла), а КНП (коэффициент необрабатываемой поверхности) отсутствует, т. е. равен нулю.

2. Литые колеса 1.2 и 2.2 - наиболее массовые, применяемые в насосостроении до настоящего времени, однако имеющие большую массу и низкий уровень качества поверхности.

3. Штампосварные сборные колеса 1.3 и 2.3 обладают высокими показателями КИМ и КНП. Это прогрессивный метод изготовления рабочих колес гидравлических лопаточных машин, который широко применяется зарубежными насосостроительными фирмами (Wilo, Grundfos и пр.). Однако при этом необходимо использовать большое количество дорогостоящей штамповой оснастки и сборочных стапелей.

4. Штампопаянные колеса 1.4 и 2.4 обладают теми же технико - экономическими показателями, как и способы 1.3 и 2.3.

5. Предлагается рассмотреть технологический процесс изготовления рабочих колес гидравлических лопаточных машин методами точной объемной штамповки - 2.5 моноштампованные колеса. Из всех рассматриваемых способов в табл. 1 – это самый инновационный технологический проект в насосостроении, отличающийся от прочих низкой трудоемкостью, высокими КИМ и КНП и показателями качества поверхности.

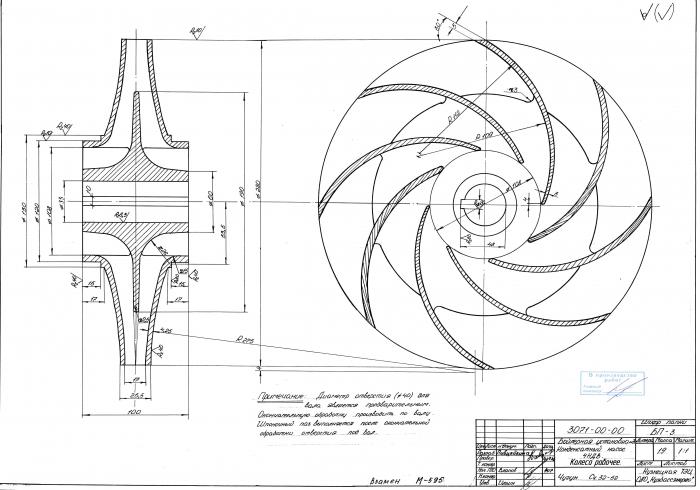

Моноштампованные рабочие колеса – новое направление в технологии производства рабочих колес газовых и гидравлических лопаточных машин, новизна которого заключается в том, что из заготовки простой формы, отрезанной от прутка методами пластического деформирования (высокоскоростной или изотермической штамповкой), изготавливают рабочие колеса лопаточных машин с готовыми функциональными поверхностями (рис. 1).

Рис. 1. Рабочие колеса лопаточных машин с готовыми функциональными поверхностями.

Моноштампованные колеса изготавливаются из различных сплавов на основе:

– алюминия (АВ, АМц, АМг, АК 4-1, АК 6, В 95 и пр.);

– меди (Браж 9-4, Л 62, Л 63 и пр.);

– титана (ВТ 1-0, ВТ 3-1, ВТ 6, ВТ 8 и пр.);

– стали (любые конструкционные и нержавеющие типа 12Х18Н9Т).

Обоснование применения открытых колес в конструкции центробежных насосов

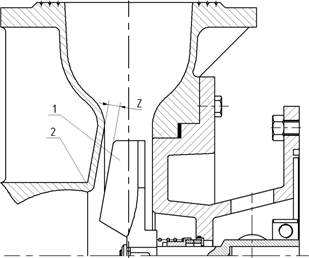

Рис. 2. Монтажный зазор Z между колесом (1) и корпусом (2) центробежного насоса.

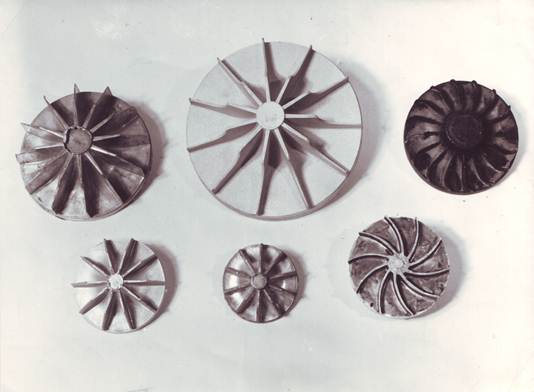

На рис. 3 представлена группа моноштампованных колес насосов из алюминиевых сплавов и сталей.

Все электронасосные агрегаты ЦНЛ (КМЛ) комплектуются электродвигателями общепромышленного применения типа АИР либо АИС исполнения 3081 (фланцевые), или 2081 (фланец лапы). Кроме того, насосы ЦНЛ могут быть укомплектованы взрывозащищенными электродвигателями типа ВЗИ, а также одно

фазными электродвигателями с конденсаторным пуском.

Рис. 3. Моноштампованные колеса центробежных насосов.

Все электронасосные агрегаты типа ЦНЛ могут комплектоваться частотными преобразователями.

Насосы ЦНЛ /КМЛ/ являются аналогами фланцевых линейных насосов с сухим ротором фирм: Wilo, Grundfos, KSB и др. Все насосы выполнены из алюминиевого сплава и чугуна.

Ряд инновационных конструкторско-технологических решений при разработке насосов серии ЦНЛ (КМЛ) защищен двумя патентами:

Насосы ЦНЛ предназначены для перекачки: горячей и холодной воды; хладагентов типа тосол или этиленгликоль; минеральных и растительных масел и пр.

Выводы

Как было показано ранее, работоспособность колес центробежных насосов повышается, а прочность обеспечивается, если их изготавливать из износостойких термопластических пластмасс имеющих конечную изотропную структуру, — полиэтилена низкого давления, поликарбоната, стеклонаполненного капрона и др. Закрытая конструкция колес насосов предопределяет технологическую сложность их изготовления из материалов, подобных упомянутым.

В зарубежном и отечественном насосостроении продолжают проводиться исследования по изысканию оптимальных схем технологического процесса изготовления деталей из полимеров, отвечающих необходимым технико-экономическим требованиям. К основным способам переработки изделий из пластмасс относятся прессование, литье под давлением, экструзия, вакуум-формирование, выдувание, штамповка. В некоторых случаях применяется и механическая обработка из блоков материала.

Применение полимерных композиций для изготовления рабочих колес шахтных центробежных насосов связано со значительными технологическими трудностями. Колесо центробежного насоса представляет собой пространственную конструкцию закрытого типа (рис. 11.5): основной 1 и покрывной 3 диски, соединеные спиральными лопатками 2. Закрытое рабочее колесо можно изготавливать из полимерных материалов двумя путями — прессованием и литьем под давлением.

Приведенные выше результаты исследования износостойкости и технологичности изготовления показали преимущества полимерных материалов перед традиционно применяемыми стальным и чугунным литьем. Однако одним из условий успешной замены стали и чугуна полимерными материалами является достаточный запас прочности колеса.

Сравнительный анализ напряженного состояния колес из чугуна СЧ-21-40 и пластика типа КС выполнен на примерах двух высокоскоростных (n=3000 бо/мин) насосов шахтного участкового водоотлива — моноблочного ЦНМ 60-100 и распространенного многосекционного насоса 4МС-10.

Рабочее колесо (рис. 11.5) является сложной для расчета конструкцией, состоящей из двух дисков переменного сечения — основного и покрывного — и расположенных между ними лопаток спирального очертания. Основной диск представляет собой круглую пластину, срединная поверхность которой перпендикулярна оси вращения; покрывающий диск — составную оболочку конического вида; лопатка — незамкнутую цилиндрическую оболочку переменной ширины.

Точное решение задачи по определению напряжений в деталях колес не представляется возможным даже при использовании современных вычислительных методов. Это обусловлено сложностью конфигурации деталей колес и сложным законом их нагружения. В связи с этим за основу принят метод проф. В.Ф. Риса с допущениями о замене очертания поперечных сечений аппроксимирующими ломаными линиями, замене ребер ужесточающими каждый диск жесткостями, с пренебрежениями давлениями жидкости и разностями жесткостей обоих дисков.

He учитывая на основании этих допущений касательных усилий, напряженное состояние дисков определяем полностью системой радиального σr и окружного σt напряжений.

Эскиз сечения колеса насоса 4МС-10, изготовленного из изотропного пластика плотностью γ = 1800 кг/м3, с учетом допущений показан на рис. 11.6 (действительный контур обозначен пунктиром).

Уравнения в линейной форме для вычисления напряжений σr и σt в дисках простых форм на некотором радиусе ri диска имеют вид

где αi и βi — коэффициенты, зависящие от отношения радиусов и толщин диска; Ti — коэффициент, функционально зависящий от скорости вращения и диаметра диска; αci и βci — коэффициенты, учитывающие центробежную нагрузку от собственной массы диска и боковую нагрузку от лопаток.

He приводя подробности вычисления коэффициентов αi, βi, Ti, входящих в формулы (11.2), (11.3), a также других промежуточных решений, требуемых методикой В. Ф. Риса, покажем конечные результаты в виде эпюр тангенциальных σti и радиальных σri напряжений, возникающих в основных дисках чугунного (σr, σt) и полимерного (σr', σt') рабочих колес (рис. 11.6). Соответствующие расчеты показали, что в покрывных дисках напряжения ниже, чем в основных.

Сопоставление напряженного состояния чугунного и полимерного колес показывает, что напряжения как радиальные σr, так и окружные σt в дисках из полимерных материалов в 5—7 раз ниже, чем в чугунных. В частности, в чугунном колесе наибольшие тангенциальные напряжения достигают величины σtmax = 6,85 МПа, радиальные σrmах = 5,42 МПа. Соответствующие напряжения в полимерных колесах составляют σ'tmax = 1 МП a, σ'rmax = 0,61 МПа. Учитывая пределы прочности σв рекомендованных для изготовления колес полимеров (поликарбонат — σвi = 70/80 МПа, полипропилен — 35—60 МПа, капрон — 60—80 МПа), отмечаем, что даже в зоне максимальных напряжений гарантируется достаточно высокий запас прочности, как минимум 30-кратный, т. е. такого порядка, как и для чугунных колес. При таком запасе прочности можно положить, что прочность колеса при расчетной скорости вращения (n = 3000 об/мин) гарантирована и не является фактором, сдерживающим возможность широкого использования полимерных материалов для изготовления рабочих колес шахтных центробежных насосов.

Замена стальных или чугунных колес более легкими пластмассовыми позволяет уменьшить площадь сечения и, следовательно, облегчить несущий вал ротора, что является одним из путей повышения производительности насоса и снижения материалоемкости. В связи с этим рассмотрим новые размеры вала, основанные на расчете его напряженного и динамического состояния, на примере ротора многосекционного центробежного насоса 4МС-10 (рис. 11.7).

Примем следующую индексацию конструктивных вариантов;

а — ротор в исходном исполнении (с чугунными рабочими колесами и размерами, проставленными без скобок);

б — облегченный ротор (с пластмассовыми колесами и размерами, проставленными в скобках);

в — ротор с исходными размерами вала и пластмассовыми колесами.

Ниже приведены данные, характеризующие напряженное состояние вала от действующих нагрузок — наибольшие нормальные (от изгиба σи и растяжения σр) и касательные (т) напряжения, возникающие в опасном сечении вала; соответствующие эквивалентные напряжения σэкв; вычисленные расчетом на усталость эквивалентные амплитуды напряжений σаэ, τаэ (МПа) и запасы прочности n:

Как видно, значения n, одинаковые в первых двух вариантах, при посадке пластмассовых колес на вал обычных размеров возрастают почти в 2 раза.

Практика показала, что выполнение расчета собственных колебаний ротора без учета его связи с ротором электродвигателя не вносит больших погрешностей и для инженерной оценки динамического состояния вполне приемлемо, тем более что валы ротора и электродвигателя соединены эластичной (не жесткой) муфтой. Частота собственных колебаний вала как двухопорной системы определяется методом Релея:

Рабочие колеса выполняют из коррозионно-стойких (нержавеющих) сталей, хорошо сопротивляющихся воздействию кавитации и гидро-абразивной эрозии, и из низколегированных сталей с защитой поверхностей элементов, подверженных разрушающему воздействию. Для возможности восстановления разрушенного материала в процессе эксплуатации он должен обладать удовлетворительными свариваемостью и обрабатываемостью пневматическим инструментом.

Рис. XI. 1. Основные варианты (а—г) сварных рабочих колес:

1, 4 — сварные швы; 2 — обод; 3 — лопасть; 5 — ступица; 6 — защитное покрытие; 7 — пенек ступицы

По способу формообразования рабочие колеса могут быть цельнолитыми или сварными. Сварное исполнение позволяет точнее выдержать шаг расположения лопастей и форму межлопастных каналов, способствует уменьшению статического небаланса рабочих колес, элементы колес могут быть изготовлены из сталей разных марок и наиболее рациональными методами; при этом создаются условия для значительного увеличения размеров и массы рабочих колес. Основные варианты конструкций сварных рабочих колес показаны на рис. XI. 1.

Основные требования к качеству изготовления рабочих колес можно разделить на три группы.

Таблица XI.2. Химический состав отливок из углеродистых, низколегированных и коррозионно-стойких сталей

Таблица ΧΙ.3. Механические свойства отливок из углеродистых, низколегированных и коррозионно-стойких сталей, не менее

Примечание. Принятые обозначения: σ0,2—условный предел текучести; σв — временное сопротивление; δ5 — относительное удлинение; φ — относительное сужение; KCU — ударная вязкость образцов с U-образным надрезом; НВ — твердость по Бринеллю.

Таблица XI.4. Химический состав проката из низколегированных и коррозионно-стойких сталей

Таблица XI.5. Механические свойства проката из- низколегированных и коррозионно-стойких сталей, не менее

Примечания: 1. Здесь σт — предел текучести; остальные принятые обозначения см. в примечании к табл. XI.3.2. Сталь 10Х14АГ12М применяется как опытная, так как обладает высокой стойкостью против воздействия кавитации.

Первая группа включает требования к качеству материала частей колеса и сварных соединений:

- химический состав и механические свойства конструкционных сталей, применяемых для изготовления рабочих колес, а также в качестве защитных покрытий, приведены в табл. XI.2—XI.5.

- в отливках ступиц не допускаются дефекты, которые могут быть классифицированы как непрерывные (трещины и цепочки дефектов); допускаются изолированные дефекты размером до 5 мм при расстоянии между ними не менее 50 мм и скопления мелких включений общей площадью до 20 см 2 при расстоянии между смежными зонами скоплений не менее 100 мм.

- в лопастях, изготовленных из листового проката, не допускается наличие трещин, флокенов, крупных неметаллических включений и расслоений размером более 50X50 мм при расстоянии между ними менее 500 мм.

- в сварных швах не допускаются дефекты, которые могут быть классифицированы как непрерывные; допускаются изолированные дефекты размером до 3 мм при расстоянии между ними не менее 10 мм и до 5 мм при расстоянии между ними не менее 50 мм при общем количестве не более 5 на 1 м шва; на участках сварных швов длиной 200—250 мм, начиная от торца выходной кромки, никакие дефекты не допускаются.

- термообработка рабочих колес должна обеспечивать максимальное снятие сварочных напряжений; остаточные напряжения после окончательной термообработки не должны превышать 100 МПа.

Вторую группу составляют требования к точности размеров и формы, плавности и шероховатости поверхностей элементов проточной части рабочих колес:

- в соответствии с ОСТ 108.242.01—76 расстояния в свету а измеряют в четырех— шести сечениях (рис. ΧΙ.2) в зависимости от размеров и формы проточной части рабочего колеса. Стандарт нормирует допускаемые отклонения среднего для колеса значения а от номинального значения, заданного чертежом, и допускаемый разброс измеренных значений а от среднего значения, а также отклонения диаметров проточной часта, показанных на рис. XI.2. Допускаемые отклонения устанавливаются в зависимости от размеров рабочего колеса (от величины √D1b0 и номинального расстояния в свету а);

- плавность формы поверхностей лопастей проверяют наложением гибкой линейки. Допускаемый зазор между линейкой длиной 200 мм и обмеряемой поверхностью не должен превышать 3 мм. Остальные требования к точности основных элементов проточной части сварных рабочих колес приведены в табл. XI.6;

- шероховатость Ra обтекаемых водой поверхностей ступицы и обода должна быть не менее 5 мкм. Лопасти шлифуют до шероховатости Ra=2,5 мкм, а зона выходной кромки и галтельные переходы к ступице и ободу должны иметь шероховатость не менее Ra=1,25 мкм.

К третьей группе относятся требования, предъявляемые к точности механической обработки:

- сопряжение буртика вала с выточкой во фланце рабочего колеса (см. рис. VI.45) выполняют с посадкой H6/h6;

- диаметр вращающихся уплотнительных колец выдерживают в пределах h7—h6; относительное биение нижнего кольца по отношению к верхнему составляет 0,05—0,2 мм в зависимости от размеров и жесткости конструкции колеса;

- выпуклость плоскости фланца, сопрягаемого с валом турбины, не допускается. Допускается вогнутость не более 0,02 : 1000. Торцовое биение плоскости фланца не должно быть более 0,03 мм.

Изготовление заготовок цельнолитых рабочих колес

Заготовки цельнолитых рабочих колес изготовляют в специальных кессонах, надежно защищаемых от действия почвенных вод дренажной системой. Литейную форму выполняют из стержней, армированных металлическими каркасами. Для обеспечения собираемости системы стержней, имеющих криволинейную форму, кессон должен быть оборудован специальной раздвижной оснасткой. При изготовлении отливок из коррозионно-стойких сталей, во избежание образования пленок окислов, перед заливкой форму следует заполнять инертным газом. Продолжительность выдержки при остывании отливки в форме и режим термообработки устанавливают в зависимости от марки стали и массивности детали [2].

Изготовление сварных рабочих колес

Технологический процесс изготовления сварного рабочего колеса состоит из трех этапов: изготовления заготовок элементов, обработки их до сварки, сварки и термообработки деталей.

Изготовление заготовок частей сварного колеса.

Таблица XI.6. Отклонения формы и размеров элементов проточной части рабочих колес радиально-осевых гидротурбин

Заготовки ступицы выполняются литыми в зависимости от размеров и конструкции сварного рабочего колеса: целыми или из двух частей. Формовка заготовки производится по модели, что особенно важно для ступиц с пеньками, так как литье по модели позволяет получить более точную конфигурацию и обеспечивает меньшую трудоемкость при обработке ступицы под сварку.

Наиболее технологичны заготовки обода, имеющего коническую или цилиндрическую форму, при изготовлении их гнутыми из листового проката. Гибка листовых заготовок секторов обода, имеющего торовую форму, производится в штампе. При этом одновременно штампуются заготовки двух секторов, зеркально соединенных в одно целое. Заготовки разрезают на отдельные секторы ацетиленокислородным или газовым способом после термообработки и контрольной разметки. На внутренней и наружной поверхностях секторов обода предусматривают припуск по 15—20 мм на сторону. После разметки секторы обода обрабатывают по торцовым плоскостям, на которых выполняется разделка под сварку. Сваренный в кольцо обод подвергают термообработке — отпуску для снятия напряжений. Все сварные швы контролируют ультразвуковой (УЗК), магнитопорошковой (МПД) или цветной дефектоскопией.

Заготовки обода высоконапорных сварных рабочих колес из аустенитно-ферритной стали марки 10Х18НЗГЗД2Л выполняют литыми.

Изготовление заготовок лопастей, имеющих сложную криволинейную поверхность при значительных габаритных размерах (до 10 м 2 ) и переменной толщине (от 10 до 220 мм), — наиболее сложная технологическая задача.

Наиболее экономичным по расходу металла способом является отливка лопастей в земляную форму по металлической модели.

Наибольшее распространение в настоящее время получил метод изготовления лопастей гибкой под прессом в штампе предварительно обработанных заготовок, обеспечивающий высокую и стабильную точность лопастей по толщине и форме, а также требуемую плавность поверхности.

Заготовка лопасти может быть выполнена из листового проката или в виде отливки с припуском на механическую обработку по контуру, профильной и плоской поверхностям. На рис. XI.3 приведены схемы двух процессов изготовления гнутых в штампе лопастей.

На рис. XI.3, а—г показан процесс изготовления заготовки лопасти из листовой коррозионно-стойкой стали методом одинарной штамповки.

Рис. XI.3. Схемы изготовления гнутых в штампе лопастей: а—г — метод одинарной штамповки лопастей (а — вырезанная по контуру листовая заготовка; б — обработка заготовки под штамповку; в — установка заготовки в штампе; г — штамповка лопасти); д — з — метод двойной штамповки биметаллических лопастей (д — облицовка взрывом листовой заготовки; е — первичная штамповка листовой заготовки; ж — обработка заготовки после первичной штамповки; з — штамповка лопасти);

1 — пуансон; 2 — обработанная заготовка; 3 — матрица; 4— взрывчатая смесь; 5 — облицовка; 6—листовая заготовка; 7—основание

Последовательность операций технологического процесса: 1) разметка листовой заготовки; 2) вырезка заготовок по контуру с припуском 25—40 мм на сторону; 3) механическая обработка плоской поверхности; 4) предварительная механическая обработка профильной поверхности с припуском; 5) чистовая механическая обработка профильной поверхности по копиру; 6) проверка толщины заготовки; 7) механическая обработка заготовок по контуру, в том числе направляющих планок, фиксирующих положение заготовок в штампе; 8) нагрев заготовки до температуры 1000—1100 °C в зависимости от марки стали; 9) выем заготовки из печи и установка в штампе; 10) гибка лопасти

в штампе; 11) выдержка лопасти в штампе; 12) выем лопасти из штампа и охлаждение до температуры окружающей среды; 13) термообработка лопасти (отпуск для снятия напряжений); 14) проверка формы лопасти с помощью пространственного шаблона; 15) отрезание пробных планок и испытание механических свойств; 16) дробеструйная очистка лопасти от окалины. После закрытия штампа для сохранения формы лопастей следует дать выдержку в таком положении в течение 25—40 мин. Охлаждение лопастей после выема из штампа следует осуществлять на спокойном воздухе во избежание их деформаций. При термообработке положение лопастей в печи также должно исключить возможность дополнительных деформаций.

Разработанная ЛМЗ и Ижорским заводом им. А. А. Жданова технология изготовления лопастей методом двойной штамповки исключает необходимость механической обработки профильной поверхности. Вырезанную по контуру листовую заготовку подвергают гибке в штампе, имеющем форму профильной поверхности заготовки лопасти. Затем изогнутый лист обрабатывают (со стороны вогнутой поверхности) на плоскость, получая заготовку под окончательную гибку в штампе лопасти. На рис. XI.3, д—з показана схема изготовления методом двойной штамповки биметаллических (облицованных взрывом коррозионно-стойкой сталью) лопастей из углеродистой или низколегированной стали.

Для плакирования заготовок с помощью взрыва используют листы толщиной 3—4 мм из сталей 12Х18Н9Т или 10Х14АГ12М, имеющих высокую стойкость, против воздействия кавитации. Процесс обеспечивает практически 100 %-ную сплошность соединения при прочности на уровне основного металла лопасти. Точность первичной штамповки, достигнутая на листах толщиной 125 мм с размерами 3000X2000 мм,

Рис. XI.2. Схема обмера геометрии рабочего колеса радиально-осевой гидротурбины

составляет 3 мм на 90 % площади поверхности заготовок, и лишь на 10 % площади отклонения достигают 4—5 мм.

Двойная штамповка позволила упростить и сократить цикл механической обработки заготовок лопастей, на 15 % уменьшить расход металла и на 20 % снизить трудоемкость слесарных и механических работ. В связи с высокой стоимостью оснастки применение двойной штамповки экономически оправдано при изготовлении лопастей для трех и более рабочих колес.

Обработка заготовок сварного рабочего колеса.

Рис. XI.4. Схема проверки установки лопасти в ступице:

S1, N, Q — базовые точки; S1'— проекция точки S1 на плаз; S1— S4 — точки измерения расстояний в свету; Δ — зазор между выходной кромкой и шаблоном приспособления для проверки установки лопастей

Сборка, сварка и термообработка рабочих колес. Лопасти со ступицей рабочего колеса собирают в соответствии со схемой, показанной на рис. XI.4. Лопасть устанавливают по трем базовым точкам: N, Q, S1. Точки N и Q на лопасти совмещают с одноименными точками на ступице, устанавливая лопасть на расстоянии δ=3-5 мм. Положение точки лопасти проверяют по зазору от шаблона, который может поворачиваться вокруг оси рабочего колеса, и по высоте Н. С помощью отвеса проверяют радиальное (ΔR) и тангенциальное (ΔК) отклонения проекции точки S1 на плаз разметки. Допускаемые отклонения ΔR и ΔК составляют +3—5 мм, а ΔН — ±0,002Н. При сборке измеряют также расстояния в свету между смежными лопастями. После установки лопасти скрепляют со ступицей и друг с другом приваркой жестких связей.

Кольцевой индуктор, служащий для электроподогрева ступицы при сварке колеса токами промышленной частоты (ТПЧ), устанавливают на ступице до начала процесса сборки. После окончания сборки монтируют индукторы для электронагрева ТПЧ лопастей и приваривают термопары на ступице и лопастях для контроля температур в процессе сварки колеса.

Ручная дуговая сварка рабочих колес из стали марки 10Х12НД осуществляется электродами ЦЛ-41 с подогревом до 200—220 °C. Сталь марки 0СХ12Н3Д сваривается при 120—150 °C электродами ЦЛ-51. Колеса из хорошо сваривающейся стали марки 10Х18НЗГЗД2Л сваривают электродами ЦЛ-33 без подогрева.

Необходимость подогрева до 100 °C при сварке рабочих колес из низколегированных сталей (20ГСЛ, 22К, 20ГСФ и т. п.) диктуется жесткостью конструкции. Сварка осуществляется электродами марки УОНИ-13/45. Механические свойства электродов для сварки рабочих колес приведены в табл. XI.7. Сварка выполняется одновременно на всех лопастях, попеременно с одной и другой стороны К-образной разделки. После окончания сварки лопастей со ступицей производится термообработка — отпуск для снятия напряжений.

Таблица XI.7. Механические свойства наплавленного металла электродов, применяемых -при изготовлении сварных конструкций, не менее

Примечание. Принятые обозначения см. в примечаниях к табл. XI.3 и XI.5.

Процесс изготовления сварного рабочего колеса заканчивается следующими основными операциями: 1) зачисткой и контролем качества швов (травлением, МПД или УЗД); 2) обработкой лопастей сварного узла на токарно-карусельном станке по поверхности сопряжения с ободом (выполняется до размера, увеличенного на 4— 7 мм по сравнению с диаметром обода для компенсации усадки при сварке); 3) слесарной обработкой разделанных кромок лопастей под сварку с ободом; 4) сборкой рабочего колеса для сварки лопастей с ободом; 5) сваркой лопастей с ободом в двух положениях (с кантовкой детали на 180° при сопутствующем подогреве); 6) термообработкой рабочего колеса; 7) зачисткой сварных швов на ободе с обработкой галтельных переходов и контролем их качества; 8) измерением расстояний в свету (точки S1—S4 на рис. XI.4) и шагов между смежными лопастями.

Типовая последовательность операций технологического процесса обработки неразъемного рабочего колеса следующая.

Рис. XI.5. Схема разметки рабочего колеса

- Разметка заготовки под механическую обработку. Базовыми для разметки являются внутренние поверхности ступицы и обода и боковые поверхности входных кромок лопастей. После установки детали (по размерам h1, h2, h3, R2,R3) в соответствии со схемой разметки (рис. XI.5) наносят точки а и с, которые лежат на оси входных кромок. Правильность положения рабочего колеса проверяют по отрезкам bс. Проекции точек а на разметочную плиту позволяют определить проекцию оси рабочего колеса. Из найденного центра 0 на плите проводят контрольную окружность радиусом. Отклонения угла наклона и радиуса расположения входных кромок лопастей должны быть минимальными и симметричными по расположению. Наименьшей также должна быть неконцентричнсть обода.

- Обработка на токарно-карусельном станке в рабочем и перевернутом положениях. Плоскость ступицы, сопрягаемую с фланцем вала, после обработки резцом шлифуют чашеобразным камнем с помощью приспособления, закрепляемого в резцедержателе суппорта. Вогнутость плоскости проверяют щупом от контрольной линейки, а волнистость — индикатором. Наружные посадочные размеры ступицы и обода измеряют от переходных баз или находят длины их окружностей с помощью рулетки.

- Кантовка рабочего колеса на 90° и обработка отверстий под припасованные болты с припуском 3—5 мм на диаметр на горизонтально-расточном станке.

- Установка вала турбины на призмах и соединение его с рабочим колесом четырьмя технологическими болтами.

Рис. XI.6. Стенд для уравновешивания рабочих колес радиально-осевых гидротурбин:

1 — опорная колонна; 2 — мерные тумбы; 3 — каленая плоская пластина; 4 — сферическая опора; 5 — корпус приспособления; 6 — сменные регулировочные диски; 7 — гидравлические домкраты

Рабочее колесо центробежного насоса является основной деталью устройства. Это элемент, который преобразует энергию вращения, в давление в корпусе, где перекачивается жидкость.

Какая роль рабочего колеса в центробежном насосе, как правильно его рассчитать и заменить в устройстве своими руками предлагает познакомиться эта статья.

Как работает центробежный насос

Центробежный насос. Разрез

Внутри корпуса насоса, имеющего форму спирали, на валу жестко крепится рабочее колесо, состоящее из двух дисков:

От радиального направления лопасти отогнуты в противоположную от вращения колеса сторону. Корпус насоса, с помощью патрубков, соединяется с напорным и всасывающим трубопроводами.

При полном наполнении жидкостью корпуса насоса из всасывающего трубопровода, при вращении рабочего колеса от электродвигателя, жидкость, находящаяся между лопастями, в каналах рабочего колеса, от центра, под действием на нее центробежной силы, отбрасывается к периферии. В этом случае создается разрежение в центральной части колеса, а на периферии давление повышается.

При повышении давления жидкость начнет из насоса поступать в напорный трубопровод. Это вызовет образование разрежения внутри корпуса.

Под его действием жидкость начнет одновременно поступать из всасывающего трубопровода в насос. Так жидкость непрерывно подается центробежным насосом в напорный трубопровод из всасывающего.

Центробежные насосы бывают:

- Одноступенчатые, у который одно рабочее колесо.

- Многоступенчатые, имеют несколько рабочих колес.

При этом принцип работы во всех случаях одинаков. Жидкость, под действием на нее центробежной силы, развивающейся за счет вращающегося рабочего колеса, начинает движение.

Как классифицируются центробежные насосы

Инструкция по классификации центробежных насосов включает:

- Количество ступеней или рабочих колес:

- одноступенчатые насосы;

- многоступенчатые, с несколькими колесами.

- Расположение оси колес в пространстве:

- горизонтальное;

- вертикальное.

- Давление:

- низкое давление, до 0,2 МПа;

- среднее, от 0,2 до 0,6 МПа;

- высокое, более 0,6 МПа.

- Способ подвода жидкости к рабочему элементу:

- с односторонним входом;

- двухсторонним входом или двойным всасыванием;

- закрытые;

- полузакрытые.

- Способ разъема корпуса:

- горизонтальный;

- вертикальный разъем.

- Способ отвода жидкости из рабочей зоны в канал корпуса:

- спиральный. Здесь жидкость сразу отводится в спиральный канал;

- лопаточный. В этом случае жидкость проходит сначала через специальное устройство, которое называется направляющим аппаратом и представляет собой неподвижное колесо с лопатками.

- Коэффициент быстроходности:

- тихоходные насосы;

- нормальные;

- быстроходные.

- Функциональное назначение:

- для водопроводов;

- канализации;

- щелочные;

- нефтяные;

- терморегулирующие и многие другие.

- Способ соединения с двигателем:

- приводные, в системе имеются редуктор или шкив;

- соединение с электродвигателем при помощи муфты.

- КПД насоса.

- Способ расположения насоса по отношению к поверхности воды:

- поверхностные;

- глубинные;

- погружные.

Особенности рабочего колеса устройства

Совет: Своевременная замена изношенного рабочего колеса, увеличит срок эксплуатации центробежного насоса.

Рабочее колесо преобразует энергию вращения вала в давление, которое создается внутри корпуса устройства, где перекачивается жидкость. Гидродинамический расчет рабочего колеса центробежного насоса по заданным требованиям производится для определения размера проточной или внутренней и внешней части колеса, формы и количество лопаток.

Подробно как выполняется расчет элемента можно узнать на видео в этой статье.

Форма и размеры рабочего колеса насоса

Форма колеса и его конструктивные размеры обеспечивают элементу необходимую механическую прочность и технологичность изготовления:

- Возможность получить качественную отливку.

- Обеспечить дальнейшее соблюдение техпроцесса механической обработки.

При выборе материала к нему должны предъявляться такие требования:

- Стойкость к действию коррозии.

- Химическая стойкость к воздействию элементов прокачиваемой жидкости.

- Стойкость к требуемому режиму работы устройства.

- Длительный срок эксплуатации, согласно паспортным характеристикам.

Чаще всего для изготовления рабочего колеса берется чугун марок СЧ20 – СЧ40.

При работе с вредными химическими веществами и коррозионно-агрессивными средами, рабочее колесо и корпус центробежного насоса изготавливаются из нержавеющей стали. Для работы устройства в напряженных режимах, которые включают: длительный срок включения; жидкость для перекачивания содержит механические примеси; высокий напор, для изготовления колес берется хромистый чугун ИЧХ, как показано на фото.

Чугунное рабочее колесо насоса

Как выполнить обточку рабочего колеса

При эксплуатации, иногда, приходится к конкретным условиям приспосабливать характеристики насосов. В этом случае лучше всего уменьшить наружный диаметр D2 колеса сделав его подрезку. (рис. 1) .

Часто в сельском хозяйстве, в промышленности и в частных домах используют насосное оборудование. Их предназначение заключается в перемещении разных видов жидкости. Именно поэтому насосные агрегаты имеют много разновидностей, особое место среди которых занимают центробежные насосы. Основной рабочий элемент этого оборудования – рабочее колесо насоса. В данной статье подробно рассматривается понятие рабочего колеса, устройство этого конструктивного элемента, а также его виды.

Понятие рабочего колеса и его устройство

Рабочее колесо (крыльчатка) насоса – основной рабочий элемент насосного оборудования, который передаёт энергию, получаемую от мотора. Внешний и внутренний диаметр по лопаткам, форму лопаток, ширину колеса можно определить с помощью расчетов.

Главное назначение рабочего колеса насоса – генерирование центробежной силы, которая создаёт давление, которое приводит в движение поток жидкости.

В конструкцию рабочего колеса входят следующие основные элементы:

- передний (ведущий) диск;

- задний (ведомый) диск;

- крыльчатка, которая состоит из лопастей, находящихся между дисками.

Лопасти крыльчатки насосного оборудования, зачастую, имеют изогнутость к стороне, противоположной к направлению, к которому они движутся.

Функции рабочего колеса насоса

Принцип работы крыльчатки: когда начинается рабочий цикл жидкость накапливается между лопастей одновременно с началом вращения крыльчатки. Под воздействием вращения появляется центробежная сила, способствующая появлению давления; затем жидкость отходит от середины крыльчатки и постепенно прижимается к стенкам. Перекачиваемая среда, под напором выводится наружу через нагнетательный патрубок, при этом в середине крыльчатки создается минимальное давление, способствующее поступлению следующей порции жидкости для крыльчатки.

Также следует обратить внимание, что данный процесс происходит циклично, благодаря этому работа насосного оборудования стабильная и бесперебойная.

Виды и отличия

Рабочие колеса бывают таких типов:

- открытые;

- закрытые;

- полузакрытые.

Полузакрытый тип имеет диск со стороны, которая противоположная всасыванию. Данные типы не применяются в больших грунтовых агрегатах, но применяются в небольших насосах, для которых вопрос о засоряемости является краеугольным камнем.

Закрытые типы выдают наивысший КПД, их применяют на всех современных насосных оборудованиях. Они обладают высокой прочностью, но их защита от износа и ремонт гораздо сложнее, чем полузакрытых и открытых крыльчаток.

Закрытое колесо имеет от двух до шести рабочих лопаток. На его наружной поверхности дисков обычно делают радиальные выступы. Либо выступы, которые повторяют очертание лопаток.

Крыльчатки чаще всего производят цельнолитыми. Но в Соединенных Штатах Америки их иногда производят сварными, из литых деталей. В случае применения трудно обрабатываемых твердых сплавов крыльчатки, иногда, делают с отъемной ступицей, изготовливаемой из более мягкого материала.

Наиболее часто применяемые виды посадок

Конусная (коническая) посадка– позволяет легко установить и снять крыльчатку с вала насоса. Недостатком такой посадки является менее точное положение крыльчатки относительно корпуса насосного агрегата в продольном направлении, чем при цилиндрической посадке. На вал рабочее колесо посажено жестко, поэтому оно обездвижено. К тому же коническая посадка, как правило, дает большие биения рабочего колеса, а это, в свою очередь, негативно влияет на сальниковые набивки и торцевые уплотнения.

Цилиндрическая посадка – обеспечивает точное расположение крыльчатки на валу. Фиксация колеса на валу производится за счет 1-ой или нескольких шпонок. Данная посадка используется в вихревых насосах, и погружных вихревых насосах. Недостатком такой посадки является потребность точнейшей обработки, как вала насоса, так и самого отверстия в его ступице.

Посадка шестигранная (крестообразная) – как правило, применяется в насосном оборудовании для скважин. Эта посадка обеспечивает простую установку и снятие крыльчатки. Она прочно фиксирует её на валу в оси его вращения. Посредством специальных шайб регулируются зазоры в колесах диффузорах.

Посадка в виде шестигранной звезды -применяется в вертикальных и горизонтальных многоступенчатых высоконапорных насосных агрегатов, в которых крыльчатки изготавливаются из нержавейки. Данная конструкция является самой сложной, она требует высочайшего класса обработки как вала, так и крыльчатки. Она прочно фиксирует рабочее колесо на оси вращения вала. Зазоры в диффузорах регулируются посредством втулок.

Причины и симптомы поломки колеса центробежных насосов

Чаще всего причиной поломок рабочего колеса становится кавитация— парообразование и появление пузырьков пара в жидкости, что приводит к эрозии металла, вследствие присутствия в пузырьках жидкости высокой химической агрессивности газа.

Основные причиныпоявления кавитации:

- Температура > 60°C

- Большая протяженность и недостаточно большой диаметр всасывающего напора.

- Неплотные соединения на всасывающем напоре.

- Загрязнение всасывающего напора.

- Вибрация.

- Потрескивания во время всасывания.

- Шумы.

Совет :в случае присутствия в работе насоса вышеуказанных признаков, лучше прекратить его использование. Так как кавитация снижает КПД устройства, его напор и производительность, детали насосного агрегата становятся шероховатыми, и в последствии будет необходим ремонт или покупка нового аппарата.

Ремонт

Если прибор, все же отказался работать, его можно починить своими руками. Для ремонта устройства необходимо выполнить его разборку:

- Первым шагом с помощью специального съемщика снимают полумуфту.

- Следующим шагом до упора разгрузочного диска направляют ротор в сторону, которая производит всасывание.

- Помечают расположение стрелки сдвига оси.

- Разбирают подшипники, вынимают вкладыши.

- Посредством съемщика вытаскивают разгрузочный диск.

- При помощи отжимных винтов снимают рабочее колесо с вала.

Далее, чтобы произвести ремонт делается расчет рабочего колеса центробежного насоса.

В случае если материал – сталь, если колесо стерлось, то сперва его направляют, а затем вытачивают на токарном станке. При сильной изношенности колеса его снимают, после чего приваривают новое.

В случае если материал – чугун, если колесо стерлось, то необходимые места заливают медью, а потом протачивают, но чугунные колеса, как правило, просто меняют.

Последним шагом насос собирают обратно в такой последовательности:

- Протирают детали центробежного насоса.

- Если есть заусенцы или забоины, их устраняют.

- Крыльчатку собирают на валу.

- Ставят на место разгрузочный диск.

- Устанавливают мягкую набивку сальников.

- Закручивают гайки.

- Обкатывают сальник.

- До упора разгрузочного диска в пятку подают ротор.

Основные характеристики современных центробежных насосов

Наилучшими представителями современных насосов являются: погружной насос с периферийным рабочим колесом Calpeda серии B-VT, а также, самовсасывающий насосный агрегат 1СВН-80А и электронасос 1АСВН-80А.

Предназначение насосов CALPEDA B-VT

Насосы CALPEDA B-VT применяют для перекачки чистых (для загрязненных жидкостей можно применить полупогружные насосы Calpeda VAL или Calpeda SC) невзрывоопасных жидкостей, в которых отсутствуют абразивные, взвешенные или высокоагрессивные для материалов, из которых изготовлен насос, частицы.

Благодаря небольшим размерам эти электронасосы весьма хорошо подходят для установки в разных устройствах и аппаратах систем охлаждения, циркуляции и кондиционирования.

Эксплуатационные ограничения насосных агрегатов CALPEDA B-VT

Самовсасывающее насосное оборудование 1СВН-80А и 1АСВН-80А. применяется для перекачки не загрязненной жидкости: воды, спирта, дизельного топлива, бензина, керосина и тому подобной нейтральной жидкости вязкостью

Насосные агрегаты 1СВН-80А производятся правого и левого вращения, если смотреть со стороны окончания вала. В устройстве левого вращения приводной конец вала располагается со стороны всасывающего патрубка, направление движения вала идёт против часовой стрелки.

В аппарате правого вращения приводное окончание вала расположенное со стороны напорного патрубка, вращение вала идёт по часовой стрелке. Необходимо, чтоб направление движения вала совпадало с направлением стрелки на напорной секции насосного оборудования (проверяется посредством кратковременного пробного пуска привода устройства).

Моделирование рабочего колеса в FlowVision (видео)

Читайте также: