Резина на литье что это

Скорость, стоимость и конфигурация детали (включая свойства и размеры материала) являются ключевыми критериями при выборе способа изготовления силиконового изделия. Путей в изготовлении силиконовых деталей на самом деле больше, чем для термопластов например, что делает процесс разработки силиконовых изделий более сложным. На данный момент доступные технологии для изготовления силиконовых изделий включают в себя: (RTV) силикон для вулканизации при комнатной температуре, 3D - печать (SLA) и моделирование методом наплавки (FDM), литьевое формование с использованием высокопрочных резиновых материалов HCR (резина высокой консистенции) и литье под давлением (LIM). Обсуждая эти варианты, имейте в виду, что большинство новых силиконовых продуктов изготавливаются из LSR (жидкий силиконовый каучук ), отлитый под давлением в диапазоне твердомера 30-70 по Шору А.

Формование при комнатной температуре - Промышленные силиконовые материалы для данной технологии широко доступны - некоторые даже можно найти в магазине бытовой техники. Изготовление деталей из этих материалов требует пресс-формы, которая может быть изготовлена практически из любого металла или пластика. Чаще всего изготовление формы для отливки происходит на 3D – принтере. Хотя по определению при использовании данного метода материал будет отверждаться при температуре окружающей среды на протяжении нескольких часов. Часто для ускорения отверждения материала часто используются печи.

Плюсы: использование привлекательно из-за низких требований к капитальному оборудованию и доступности сырья. По свойствам очень приближен к родственникам LSR. Как правило, более-менее укомплектованные предприятия имеют возможность изготавливать инструменты из пластика и / или мягких металлических материалов собственными силами. После изготовления формы изготовление деталей становится простым процессом заполнения и ожидания. Опытный техник может сделать первую часть в течение дня.

Минусы: формование — это медленный процесс, время отверждения которого составляет от 20 минут до нескольких часов. Производительность и стоимость за единицу продукции в значительной степени определяются временем обработки.

3D-печать - 3D-печать в силиконе теперь является опцией для изделий благодаря новым эластомерным материалам, разработанным специально для 3D-печати. Поскольку технологии аддитивного производства продолжают развиваться с невероятной скоростью, скорость изготовления деталей и их возможности продолжают улучшаться, а капитальные затраты на оборудование быстро снижаются.

Плюсы: 3D-печать не требует обработки формы и выполняется без присмотра. Очень маленькие партии деталей могут быть изготовлены за несколько часов.

Минусы: варианты эластомерного материала не являются настоящей силиконовой резиной. Механические свойства и способ изготовления не приближаются к производству LSR. Точность может стать проблемой для тонких деталей и тонкостенных конструкций. Большие партии деталей (> 100) нецелесообразны из-за высокой удельной стоимости.

HCR – компрессионное формование используется для изготовления деталей из HCR (резины высокой консистенции). При компрессионном формовании материал помещается между двумя пластинами. Нагретые пластины сжимаются, и материал под давлением просачивается вдоль линии разделения. Это более старая технология, но она все еще может быть экономически эффективным методом для деталей малого объема. HCR является естественной формой для литьевого формования, поскольку материал гораздо более вязкий, чем LSR.

Плюсы: простые инструменты.

Минусы: сложная конфигурация по геометрии может быть невозможной для производства. Более длительное время цикла, чем у LSR.

LSR (жидкий силиконовый каучук) - Самая последняя технология обработки в силиконовом формовании - это литье под давлением (LIM), в котором используется материал LSR. В рамках LIM-формования существует множество подкатегорий и связанных с ними технологий, включая формование, двухстороннее формование и микроформование.

Плюсы: Высокий уровень точности изделий.

Минусы: может привести к более высокой стоимости одной детали для небольших серий деталей, поскольку первоначальная стоимость инструмента не может быть амортизирована для большого количества деталей.

Компания Резинопласт является производителем и поставщиком различных силиконовых изделий произведенных двумя различными типами формования: LIM (жидкое силиконовое литье) и компрессионное формование. Обладая обширными знаниями в области литья под давлением, компрессионного формования и оснастки, мы производим такие изделия, как силиконовые прокладки и уплотнения, силиконовые уплотнительные кольца, изделия из медицинского силикона и многие другие виды изделий из силиконовой резины.

Для получения более подробной информации о методах производства и разнице между компрессионным формованием и литьем силиконовых изделий под давлением описана в статье: Производство изделий из силикона.

Мы работаем со многими различными типами силикона, такими как электроизоляционные, экранирующие от электромагнитных помех, огнестойкие и устойчивые к изгибу. Другим материалом, с которым мы обычно работаем, является резина, эластомер, который стабилен, выдерживает неплохие температуры эксплуатации и обеспечивает устойчивость к химическим веществам, растворителям и маслам. Как опытные формовщики, наши процессы качественны, стабильны, повторяемы.

Производство нестандартных силиконовых прокладок и уплотнительных колец является одной из наших сильных сторон. Мы производим эти изделия любых форм и размеров с вставками или с металлическими элементами. Некоторые примеры включают компрессионные, металлические и запорные прокладки, а также диафрагму, вал насоса и магнитные уплотнения. Благодаря нашим способностям формования, мы можем производить эти типы изделий практически в любой конфигурации, а клиенты могут использовать опыт нашего инженерного персонала для оказания помощи в проектировании.

Мы можем создавать прототипы и небольшие образцы, а затем переходить к массовому производству. В рамках наших услуг мы можем собирать готовую продукцию и поставлять ее в готовой упаковке для конечного пользователя. Благодаря нашей универсальности, гибкости и техническим знаниям мы предлагаем ценное решение для изготовления изделий из силиконовых изделий на заказ.

Для получения более подробной информации о наших возможностях или для размещения заказа, свяжитесь с нами напрямую.

Вопрос, что лучше купить на зиму — литые диски или штампованные, так и остался для многих нерешенным. Поэтому, сегодня по многочисленным просьбам мы решили разобраться, что же все-таки лучше — литье или штамповка?

Для начала несколько слов о том, что такое стальные и литые диски

Недостатком штампованных дисков является непрезентабельный внешний вид и большой вес по сравнению с литыми дисками. Правда первую проблему с лихвой компенсируют колпаки.

Литые диски или "титаны" изготавливаются путем плавления легких сплавов (алюминий) и отливания в формы. Это делает их легкими, прочными и весьма привлекательными. Некоторые диски вытачивают из цельной алюминиевой заготовки. Недостатком литых дисков является их неустойчивость к ударам и повреждениям. После сильного удара, особенно на большой скорости, диск может деформироваться, треснуть или получить многочисленные сколы, которые нельзя будет восстановить. Кроме того, вопреки многочисленным отрицаниям поклонников литья, литые диски все же "боятся" низких температур. Нет, они не трескают от мороза как мокрый пенек, но при отрицательных температурах их прочность существенно снижается и то, что летом вам стоило бы небольших восстановительных работ, зимой может обернуться в полное разрушение колесного диска.

Вообще, эти два типа диска конкурируют между собой давно и это не только "сезонное обострение", существуют как поклонники, так и ярые противники того и другого типа дисков. Поэтому, чтобы не становиться на чью-то сторону, мы попытаемся сохранить нейтралитет и взглянем на спорный вопрос с точки зрения независимых экспертов. В этой статье мы рассмотрим явные преимущества литых и штампованных дисков, если таковые имеются, укажем на недостатки, а выбор как всегда предоставим вам. Только в данном случае мы сделаем акцент на зимней эксплуатации. Итак, поехали…

Как вы знаете, подавляющее большинство недорогих авто, несмотря на популярность литых дисков, комплектуются штампованными аналогами. Кто-то сразу же меняет штамповку на литье, кому-то абсолютно все-равно на чем ездить, а кто-то, вот как мы с вами — ломает голову над вопросом, что же все-таки лучше — купить литые или штампованные диски.

Основные причины, по которым на зиму ставят штамповку

Первая причина, по которой используют штамповку зимой — бюджетность. Штампованные диски за счет своей невысокой стоимости, так сказать "не жалко". Если даже что-то и произойдет с железными "катками", никто сильно расстраиваться не будет. Кроме того, если вы однажды "переобулись" на таких дисках в зимнюю резину, с наступлением тепла вы можете снять диски с резиной и отложить до следующих холодов, что очень удобно и выгодно, если учитывать стоимость шиномонтажа (2 раза в год лето-зима, зима-лето). С литыми дисками в данном вопросе все намного сложнее. Во-первых, цена литых дисков, при условии, что они качественные, довольно высока и не всем по карману, а если представить себе ситуацию с покупкой двух комплектов зима-лето, то и вовсе — дорогое удовольствие. А переобуваться дважды в год — тоже не самый лучший вариант.

Вторая причина, по которой выгодно или, правильнее сказать, удобно использовать штампованные диски зимой – сохранность литых дисков. Агрессивные химикаты, которыми обрабатываются дороги в зимнее время, негативно сказываются не только на кузове автомобиля, но и на колесах. Поэтому целесообразнее и дешевле "уничтожить" более дешевые штампованные диски, нежели дорогие литые аналоги. Кроме того, если учесть, что зимой на дорогах много скрытых ям и препятствий, покрытых льдом, которые повреждают ЛКП литых дисков, то и вовсе можно сделать вывод, что штампованные диски для зимы — самое то!

Причина третья — более открытые литые диски больше забываются снегом, нежели штампованные аналоги. После чего возникает трение, проблемы с тормозными механизмами и т. д.

Попробуем оправдать литые диски?!

Хрупкость литых дисков в мороз, о которой мы говорили выше. В принципе это правда. Действительно алюминиевые сплавы при минусовых температурах становятся более ломкими. Но если взглянуть на это с другой стороны, то можно отметить тот факт, что критические температуры, свойственны определенным регионам в нашей стране, например, где-нибудь в Сибири, но даже там температура не так часто опускается ниже отметки в — 40°C. Так что этот довод можно подвергать сомнению или не учитывать вовсе.

В зимнее время из-за скользких дорог существует большая вероятность бокового удара о препятствие (бордюр, ледяная яма, куски льда и т. д.). После удара литые диски часто повреждаются и требуют дорогостоящего ремонта или вовсе не подлежат восстановлению. Да есть такое дело, однако если вы проживаете в городе, где дороги хоть немного убирают и обрабатывают реагентами, то можно сказать, что вероятность попадания в подобную ситуацию довольно-таки маленькая. К тому же, зимой адекватные люди, которые берегут себя и свой автомобиль, не ездят быстро, и если даже вы и поймаете яму на дороге, то скорее всего литой диск после этого останется целым.

Снег в литых дисках и вправду играет не в пользу литых дисков, из-за их открытой конструкции, мокрый снег и мороз, который часто его сменяет, могут сыграть злую шутку, в случае если вы используете литые катки зимой. Однако в большинстве случаев производители литья работают над ошибками и современные литые диски имеют конструкцию способную выполнять самоочистку от снега во время движения автомобиля. Ко всему прочему, литые диски легче очистить от льда и снега чем металлические, кроме того охлаждение тормозных элементов у литых аналогов намного лучше из-за той-таки открытой конфигурации.

Повреждение ЛКП литых дисков. Данный пункт актуален лишь в тому случае, что диски китайские или покрашенные своими руками. Качественные же фирменные литые диски имеют довольно прочное лакокрасочное покрытие, как правило на порядок выше покрытия многих стальных аналогов. И если вы не собираетесь ездить по бездорожью с толстым льдом или целине, то бояться вам в принципе нечего.

Как видите, и те, и другие диски имеют ряд преимуществ и недостатков друг перед другом, причем некоторые недостатки, если взглянуть на них под другим углом, могут оказаться просто вымыслом или просто мифом. Самое главное — это понять для себя, что для вас и вашего авто будет лучше в тот или иной период времени.

Если вы знаете, что зимы у вас суровые и ездить вы будете по не самым лучшим дорогам, то, пожалуй, более мудрым решением будет поставить на зиму штамповку, их не так жаль в случае повреждения, они более выносливые и стойкие к ударам, нежели литые диски.

Если же у вас качественные литые диски, покрытые заводской краской, вы проживаете в регионе, где слишком низкие температуры — редкость, вы передвигаетесь исключительно по городу, где дороги преимущественно чистые — смело можете использовать литые диски. Аккуратная эксплуатация и бережное отношение вряд ли навредит вашим литым каткам зимой. Единственное о чем стоит задуматься, так это над тем, стоит ли постоянно ездить на шиномонтаж при смене резины, или может быть стоит купить дополнительный комплект литых дисков на зиму.

На этом наш краткий опус подошел к концу, всем осилившим спасибо за внимание, все кто желает дополнить или высказать свое мнение по этому поводу могут сделать это, используя форму для комментов. Всем пока и до новых встреч на Вопрос Авто. Берегите себя!

Существует ряд факторов, которые необходимо учитывать при определении типа требуемого процесса литья. Некоторые из них включают в себя:

• Размер и геометрия изделия;

• Вес;

• Требуемый материал;

• Объем необходимых деталей.

Если вам требуются высокие допуска и качество изделий, Резинопласт предлагает своим клиентам экономически эффективные решения для формования резины.

Разберем все виды.

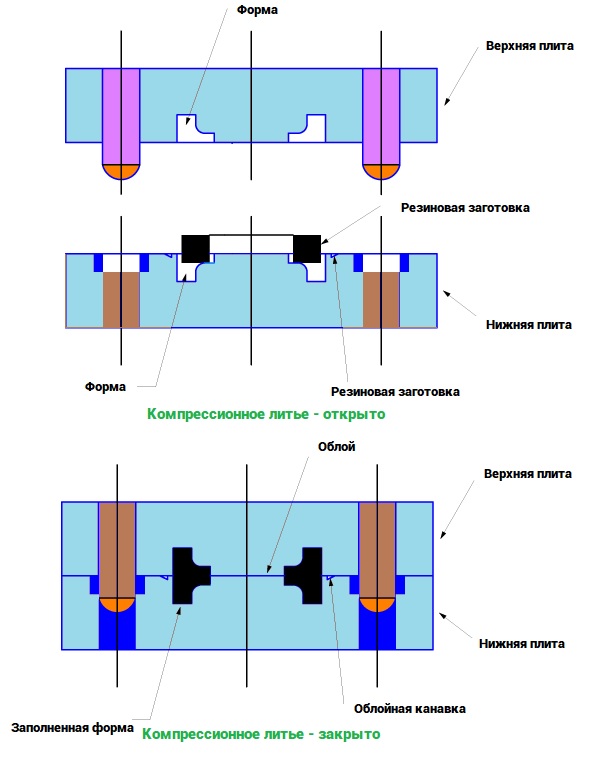

Компрессионное формование представляет собой процесс, состоящий из нескольких элементов: получение необходимой резиновой смеси и изготовление заготовки по форме конечного продукта. Заготовка обеспечивает избыток материала при полном заполнении пространства. После закладывания, форма закрывается и нагревается. За счет повышенной температуры и давления заготовка заполняет форму. Когда полость залита, избыток в пресс-форме заполняет облойные канавки. По окончании процесса, лишняя резина изымается, обычно вручную, оставляя в полости пресс-формы готовый формованный продукт.

Компрессионное формование часто выбирают для изделий средней твердости при производстве в малых объемах. Либо для изготовления из особо дорогих материалов. Этот процесс помогает минимизировать количество переполнения или брака, создаваемым в процессе формования резины.

При создании сложных резиновых изделий, полученных прессованием, некоторые конструкции пресс-форм более трудозатратны для закладки в них резины. Кроме того, процесс компрессионного формования жестких резиновых смесей недостаточно хорошо подходит под требования к расходу материала.

• Экономически эффективный инструмент

• Максимальное количество гнезд

• Экономичный процесс для средней точности

Компрессионное формование может быть экономически эффективным решением в ситуациях, когда:

- При наличии пресс-формы;

- Низком требуемом объеме;

- Необходимость склеивания резины с металлом;

- Сечение детали очень большое и требует длительного времени отверждения.

Область применения компрессионного формования варьируется от простых уплотнительных колец до сложных тормозных мембран. Резинопласт также предлагает различные резинотехнические изделия, формованные посредством компрессионного метода или услуги по производству РТИ на нашем оборудовании.

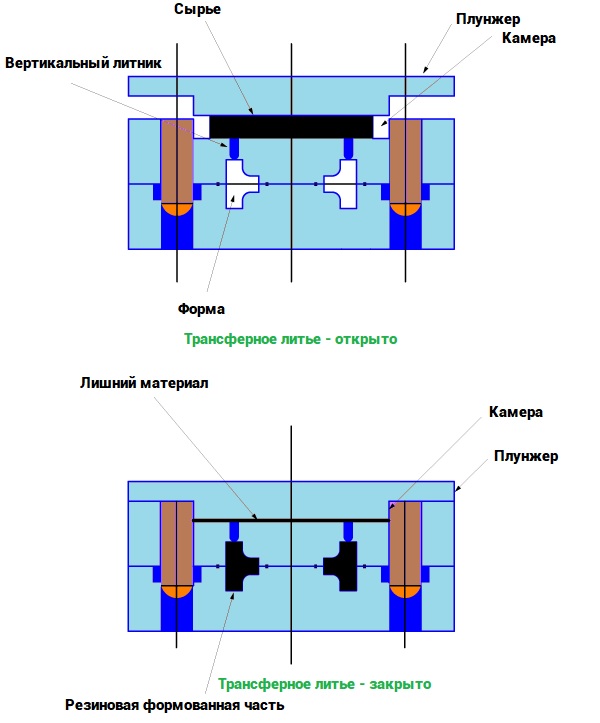

Трансферное литье

Как и при компрессионном формовании, трансферное требует вторичной обработки сырья. Однако отличается тем, что полимерный материал помещают в камеру перед формой, расположенную между верхней плитой и поршнем. После подачи материала в емкость и закрывания пресс-формы, он расплавляется в камере и происходит впрыск через узкое сопло. Такой способ трансферного переноса через литник способствует повышению однородности температурного поля в массе материала, а также улуч¬шению его гомогенизации.

• Большое количество гнезд;

• Заготовки можно вырезать вручную из сырья, тем самым уменьшая вероятность загрязнения, которое может возникнуть в инъекционном шнеке при литьевом формовании.

• Изготовление более ответственных деталей. Форма статична и не открывается из-за переизбытка. Это сохраняет геометрию детали точной, а линии разделения меньше и менее заметно;

• Экономичный процесс для средних и высокоточных компонентов;

Основной недостаток трансферного формования заключается в увеличении количества отходов. Это можно увидеть по остатку резины в камере нагрева, которую можно либо переработать, либо выбросить.

Литье резины под давлением

Литье резины под давлением успешно изменяет процесс пластики, нагревая резину и оказывая на нее значительно большее давление на квадратный сантиметр поверхности при формовании. Это отличается от процесса литья пластмасс под давлением, когда материалы охлаждаются под меньшим давлением. Благодаря различным инновациям литье под давлением стало во многих случаях одним из наиболее эффективных способов создания формованных резиновых изделий.

Процесс инжекции и литьевого формования начинается с эффективной подготовки материала. После тщательного вымешивания и формирования, навеска размельчается на полосы шириной 5-7 сантиметров. Эти полоски затем подают в шнек, который, в свою очередь, заполняет цилиндр соответствующим заданным количеством резинового материала. Об аппарате способном качественно и без труда нарезать заготовки из резины рассказано в предыдущей статье: “Режущий инструмент на производстве изделий из резины и силикона”.

Преимущества литья под давлением:

1. Отсутствие заготовок.

• Производство заготовок является трудоемким этапом, который может потенциально повлиять на готовый продукт из-за различий в весе и форме;

2. Отсутствует операторское вмешательство в процесс производства;

• Поскольку заготовки исключаются, устраняется необходимость для операторов размещать заготовки в пресс-форме (компрессионное формование) или в камере (трансферное формование);

3. Впрыскивающее сопло предварительно нагревает материал перед подачей;

• Нагрев снижает вязкость, что позволяет ему легче течь и распространяться по пресс-форме;

• Процесс обеспечивает возможность уменьшения времени отверждения;

• Находится в процессе вулканизации за счет тепла, получаемого во время впрыска;

4. Сокращенное время цикла;

5. Экономичный процесс для больших объемов компонентов средней и высокой точности;

6. Минимальные отходы.

s

Литье под давлением один из самых распространенных методов формования изделий. Причиной тому служит высококачественное оборудование, которое способно работать не только с резиной, но еще и с силиконом.

Производитель резинотехнических изделий Резинопласт на производстве использует все перечисленные методы формования изделий. Если у вас есть потребность в деталях, мы поможем с выбором.

Удаление облоя

Удаление лишних краев или заусенцев от формованного резинового изделия может быть выполнено несколькими способами. В зависимости от материала, размера детали и количества.

Распространенные методы:

• Ручная подрезка;

• Криогенная обработка;

• Подрезные машины;

• Точное шлифование.

Все чаще на массовых производствах РТИ можно встретить высокопроизводительные термопластавтоматы (ТПА), пришедшие на смену, привычным в этой области переработки, неспешным прессам.

Накопленный опыт литья РТИ на термопластавтоматах показывает, что в отличие от изделий, получаемых методом прессования, литьевые изделия получаются точнее по размерам, имеют лучшие внешний вид и распределение физикомеханических свойств во времени эксплуатации, качество резинометаллических изделий много выше из-за увеличения прочности адгезии металл-резина, что в свою очередь обеспечивается равномерным давлением при подпрессовке в прессформе.

Высокая экономическая эффективность процесса литья на ТПА, объясняется:

- высокой производительностью оборудования;

- возможностью автоматизации и механизации процесса;

- при правильно подобранном оборудовании и качественной оснастке можно повысить качество изделий, что в свою очередь позволит исключить процессы дополнительной обработки.

Вышеперечисленные достоинства литья резинотехнических изделий на термопластавтоматах позволяют автору подробнее остановиться на особенностях этого метода.

Литье РТИ под давлением – это процесс впрыска разогретой каучуковой смеси в подогретую закрытую форму, с последующей вулканизацией смеси и получением изделия с заранее заданными свойствами.

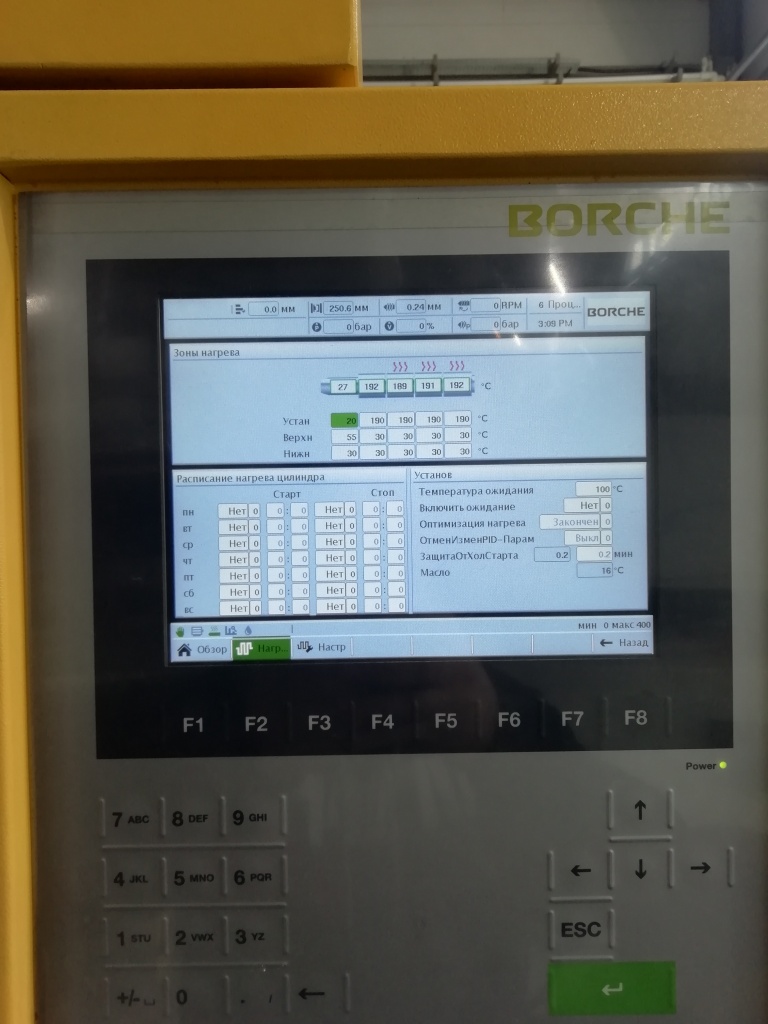

Процесс литья резиновых изделий на современных ТПА состоит из следующих стадий:

1- загрузка, заранее приготовленной резиновой смеси, в материальный цилиндр ТПА;

2- тщательное перемешивание композиции и ее разогрев с целью перевода в пластичное состояние;

3- впрыск в разогретую и заранее сомкнутую пресс-форму;

4- подпрессовка и вулканизация в форме;

5- размыкание пресс-формы и удаление изделия;

6- отделение литниковой системы и облоя.

Отметим некоторые особенности этапов процесса получения изделия из резины.

1. Приготовление резиновой смеси чаще всего осуществляется в отдельном помещении в смесителях и на вальцах.

Сам процесс загрузки смеси в ТПА осуществляется ленточным питателем.

2. Перемешивание происходит в материальном цилиндре термопластавтомата, где вращается шнек и за счет возникновения сдвиговых напряжений разогревает резиновую смесь.

Важно помнить, что температура разогрева смеси, с одной стороны, должна быть меньше температуры подвулканизации (преждевременного сшивания), а с другой, быть равной температуре, обеспечивающей оптимальную скорость прохождения смеси через литник и каналы прессформы.

3. Впрыск. После того, как смесь, захватываемая витками шнека, собралась в передней части материального цилиндра у запорного клапана, шнек делает поступательное движение и выдавливает, или говоря техническим языком впрыскивает, композицию в полость формы через литниковые каналы.

Объем впрыска (объем смеси, впрыснутой за один цикл) равен сумме объемов: отливаемых изделий, литниковой системы и выпресовок, и должен быть меньше максимального объема впрыска литьевой машины.

Подробно о расчете параметров литьевой машины можно прочесть здесь

4. Подпрессовка и вулканизация

Усилие смыкания формы должно быть больше произведения давления смеси в форме и площади сечения изготавливаемого изделия в плоскости разъема. Правильно рассчитанное усилие смыкания и точность изготовления формы если не исключат наличие облоя, то в значительной мере минимизируют его.

Различия между ПФ для литья резины и литья пластмассы малочисленны, но существенны:

- В ПФ для литья РТИ предусматриваются каналы для отвода воздуха – каналы выпресовок.

- Центральный литник в прессформах для РТИ термостатируют таким образом, чтобы его температура была ниже температуры вулканизации, что обеспечит беспрепятственное прохождение последующего объема впрыска.

- Если в форме есть горячеканальная система, то горячий канал в пресс-форме для РТИ делают запирающимся.

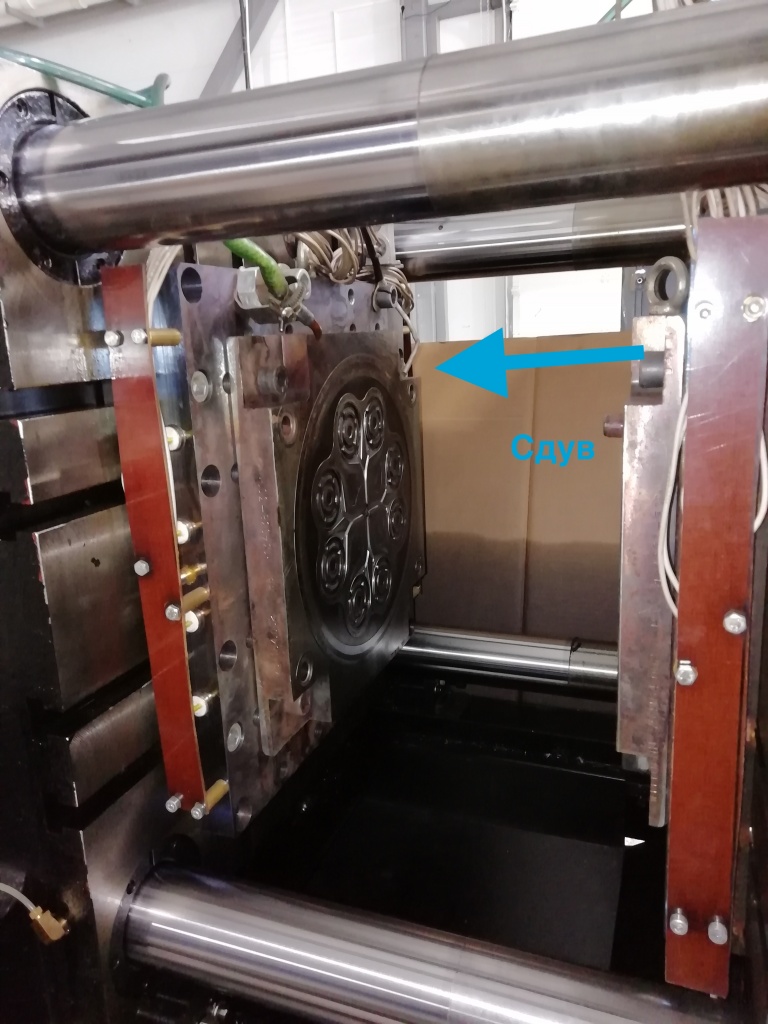

На фото можно увидеть четыре запорных вкрученных инжектора. К слову сказать, четыре инжектора не означают четырехгнездную прессформу. Бывают сложные системы, в которых каждый инжектор впрыскивает в разводящий канал, в этом случае на 4 инжектора приходится 8 изделий. А можно встретить сложное по конфигурации изделие и для того чтобы пролить его в единичном экземпляре нужно использовать инжекторы в количестве больше одного.

Время вулканизации в ПФ больше суммы времен впрыска, открытия и закрытия формы и времени извлечения изделия, поэтому часто ПФ для резиновых изделий делают многопозиционными, что позволяет увеличить производительность за счет экономии времени на стадии вулканизации.

Работу двухпозиционной прессформы можно посмотреть на видео, снятом на выставке K2019

5. Процесс извлечения готового РТИ из полости формы сопряжен с трудностями связанными с адгезией изделия к форме. В связи с этим изделие извлекают:

- все чаще посредством роботов.

Роботы обеспечивают большую производительность и экономическую эффективность процесса.

- с помощью сметок;

6. Отделение литниковой системы и облоя можно осуществить двумя способами:

- с помощью робота, во время извлечения изделия из формы;

- в криомельнице, куда помещаются изделия совместно с литниковой системой, охлаждаются до состояния хрупкости и перемешиваются. При трении и ударных нагрузках происходит отделение облоя и литника от готового РТИ. После сепарации невулканизованный центральный литник может вернуться на первую стадию процесса и вновь попробовать стать изделием. Сшитая литниковая система, по понятным причинам, такого шанса лишена, а посему будет передроблена и добавлена в асфальт или покрытие детских площадок.

Благодарим компанию ООО"Бетар" и российское представительство компании BORCHE за предоставленные фотоматериалы.

Изготовление резиновых изделий литьем под давлением

Литьем под давлением называется процесс изготовления резиновых изделий посредством впрыскивания разогретой резиновой смеси в заранее сомкнутую форму через специальное литниковое отверстие с последующей вулканизацией ее в форме.

В мире рти первым шагом в развитии литьевой технологии явился метод литьевого или трансферного формования. По этому методу резиновая смесь закладывается в специальную полость пресс-формы (напорную камеру) и крышкой, выполняющей роль поршня, через литники продавливается в полость сомкнутой формы. Оформление изделия происходит в сомкнутой форме, что в значительной степени сокращает возможность образования заусенцев (выпрессовок). Кроме того, давление, созданное в пресс-форме остается постоянным во времени при вулканизации, в результате чего уменьшается возможность не до прессовок; изделия получаются более монолитными и точно воспроизводят полость формы.

Изготовление изделий этим методом целесообразно при массовом выпуске однородных изделий сложной конфигурации, когда окупается довольно высокая стоимость форм.

Пресс-форма при литье резины состоит из трех колец и сердечника. Между нижним и средним кольцами находится свободный объем формуемого изделия, а между средним и верхним кольцами — кольцевая напорная литьевая камера, заполняемая подогретой резиновой смесью.

При литье резины, во время замыкания формы под прессом резиновая смесь под давлением вытесняется из литьевой камеры через литниковую щель и заполняет свободный объем. Сердечник в данном случае служит для придания изделию кольцевой формы. Наиболее просты по конструкции и надежны в эксплуатации одноместные формы. Вулканизацию формованных заготовок можно проводить непосредственно в пресс-форме или вне формы. Внутреннее давление в форме после снятия прессового усилия почти не снижается вследствие самоторможения смеси, так как литниковая щель, заполненная смесью, обеспечивает большое сопротивление обратному ее течению. При литьевом формовании по сравнению с компрессионным получаются изделия лучшего качества, а также сокращается расход резиновой смеси, так как при литьевом формовании возможно применение меньшего избытка смеси для плотного заполнения формы. Мир рти при производстве изделий в литьевых формах связан с большим количеством времени затрачиваемым на разборку и сборку пресс-форы. При прессовании возможно частичное раскрытие формы вследствие создания в ней очень высокого давления, а следовательно, и образования выпресовок. Кроме того, для обеспечения передачи давления на формуемое изделие в форме необходимо создать некоторый избыток смеси.

Процесс литья резины под давлением является циклическим процессом. Разогретая в инжекционном цилиндре резиновая смесь плунжером или шнеком выдавливается под высоким давлением через литниковое отверстие в закрытую обогреваемую форму, в которой происходит формование и вулканизация; после чего готовое изделие извлекают из формы.

Для заполнения формы необходимо преодолеть сопротивление вязкому течению резиновой смеси и гидравлическое сопротивление в литниках, впускных отверстиях и в оформляющей полости формы. Скорость заполнения формы резиновой смесью зависит от давления литья, создаваемого литьевым агрегатом, а также от геометрических размеров и конфигурации изделия, вязкости резиновой смеси и ее изменения с повышением температуры. При заполнении формы резиновая смесь не должна подвулканизовываться, чтобы не прекратилось ее течение.

Поведение смеси при литье резины под давлением обычно оценивают по их литьевой способности, т. е. по времени заполнения смесью формы определенных размеров в зависимости от давления литья или по глубине затекания резиновой смеси в форму со спиральным каналом.

Для оценки литьевой способности недостаточно знать только вязкость резиновых смесей по Муни.

При литье резы мир рти разогревается вследствие выделения тепла в результате внутреннего трения. Интенсивность тепловыделений зависит от скорости и давления литья, вязкости смеси и ее изменения с температурой, природы полимера и состава смеси, а также от конструкции литьевого агрегата.

По увеличению теплообразований, а следовательно, и по увеличению температуры в процессе литья резиновые смеси можно расположить в следующей последовательности:

- смеси на основе изопренового и силоксанового каучуков,

- натурального, бутадненстирольного и бутадиен нитрильного каучуков.

Резиновые смеси для литья под давлением должны обладать высокой скоростью вулканизации при достаточно высокой стойкости к подвулканизации. Обычно наиболее пригодными для переработки методом литья под давлением считаются смеси, характеризующиеся сопротивлением под вулканизации при 120 °С (временем увеличения вязкости смеси на 5 едениц по My ни по сравнению с минимальным значением) от 10 до 30 мин и скоростью вулканизации (временем для подъема вязкости по Муни при 120°С на 35 и 5 единиц) 3—8 мин.

На рисунке приведены диаграммы, характеризующие некоторые особенности формовой вулканизации н литья под давлением. При формовой вулканизации (диаграмма ) изделие постепенно нагревается от температуры заготовки, обычно равной температуре в цехе, до температуры вулканизации, причем кривая Е на диаграмме характеризует изменение температуры в зонах изделия, прилегающих к поверхности формы, а кривая F — в центре изделия.

Если за окончание процесса вулканизации принять время достижения оптимума вулканизации в центре изделия (точка 7 в зоне С), то зоны, прилегающие к форме, окажутся сильно перевулканизованными (точка 8 в зоне Д). Вследствие неравномерности прогрева заготовок существенно снижается качество изделий, полученных формовой вулканизацией.

При литье резины под давлением смесь предварительно подогревается вне формы, и ее температура доводится до максимально допустимой с учетом последующего разогрева ее при инжектировании в литниковом канале. Рабочий цикл при литье начинается с точки 3 (более высокого температурного уровня). Процесс инжектирования резиновой смеси через литник в замкнутую форму (кривая 3, 4) должен быть закончен в точке 4 до начала эффективной вулканизации. Подъем температуры изделия до температуры вулканизации (кривые 4, 5 и 4, 6) занимает меньше времени на расхождение точек 5 и 6 сравнительно невелико, поэтому обеспечить равномерную вулканизацию изделий при литье под давлением значительно легче, чем при формовой вулканизации.

Продолжительность цикла вулканизации в форме при литье резины под давлением значительно меньше, чем при формовой вулканизации. В результате равномерного и быстрого прогрева смеси, мир рти, появляется возможность вулканизовать при литье под давлением крупногабаритные изделия при 160-190°С и тонкостенные при 200-210 0 C , а также сократить продолжительность вулканизации до 20—60 с. Благодаря замыканию формы перед впрыском в нее резиновой смеси при литье под давлением получаются изделия с гладкой поверхностью без облоя и заусениц, не требующие сложной дополнительной обработки.

Читайте также: