Кольца на впускной коллектор приора какие лучше

Обзор выхлопной системы Лада Приора

Система отвода отработанных газов на Лада Приора выполняет следующие функции:

- отвод выхлопных газов;

- гашение шумов при работе двигателя;

- нейтрализация токсических опасных веществ в отработанных газах.

В основу выхлопной системы Приоры входят:

- 1. Выпускной коллектор с нейтрализатором;

- 2. Резонатор;

- 3. Глушитель основной;

- 4. Глушитель вспомогательный;

- 5. Соединительные трубы.

Выхлоп на Priora

Коллектор служит для отвода отработанных газов с цилиндров в выхлопную трубу. Герметичность соединений обеспечивается благодаря уплотнению при помощи металлической прокладки в два слоя между головкой блока и выпускным коллектором. Крепление выпускного коллектора с головкой блока цилиндров с одной стороны переходит в соединение с нейтрализатором с другой. Соединенный в один узел коллектор и нейтрализатор позволяют уменьшить время прогрева до рабочей температуры последнего, что значительно увеличивает эффективность нейтрализатора.

Установка датчиков концентрации кислорода на входе и выходе из нейтрализатора обеспечивает постоянный контроль качества выхлопных газов. Соединение приемной трубы и коллектора имеет термостойкое уплотнение в виде металлоасбестовой прокладки. А металлокомпенсатор, соединяющий дополнительный глушитель с приемной трубой служит гасителем вибраций от двигателя на кузов и всю выхлопную систему.

Соединение системы отвода отработанных газов выполнено путем крепления к кузовным кронштейнам при помощи 4 колец-подушек из резины. На основном глушителе подушка подвески имеет усиленную конструкцию, что обусловлено повышенной нагрузкой на нее.

Такая конструкция паука предотвращает попадание отработанных газов назад в камеру сгорания, что повышает мощность и производительность двигателя. Кроме того, коллектор выполняет функцию продува камеры сгорания и ее наполнения горючей смесью благодаря давлению, которое создается при выпуске отработанных газов.

Комплект выхлопа Stinger

Для тюнинга выхлопной системы Приоры часто используется готовый набор для установки прямоточного выхлопа Стингер с дополнительными составляющими комплектации, которые отлично крепятся друг к другу. Как правило, в тюнинг-комплект входят следующие детали:

- новый глушитель с насадкой;

- паук;

- резонатор Стингер Спорт с диаметром трубы 51мм.

- длительном времени разгона автомобиля;

- низких показателях мощности двигателя;

- выходе из строя старой выхлопной системы, где установка паука на Приору рассматривается как альтернатива старой.

Различают паук с длинными и короткими трубами, что обозначается соответствующими цифрами 4-2-1 и 4-1. Эти обозначения отображают форму труб паука, то есть 4 трубы сливаются в 2, а затем в 1, во втором варианте, соответственно 4 трубы сразу объединяются в одну, что значительно сокращает длину.

Наиболее популярной среди автолюбителей стал длинный паук 4-2-1, который в отличии от короткого показывает хороший результат в широком диапазоне оборотов. Короткий паук 4-1 лучше подойдет для форсированных моторов работающих в режиме 6-10 тыс.об./мин.

- отвертка плоская;

- головка на 13мм с удлинителем;

- смазка WD-40.

Выполнять работу рекомендуется в следующей последовательности:

- 1. Убрать вспомогательный глушитель от коллектора, отогнув края пластины и открутив три гайки крепления на трубе, предварительно убедившись в том, что выхлопная система Приоры остыла;

- 2. Снять защитный экран и стопорную пластину;

- 3. Поэтапно отсоединить старый заводской коллектор от головки блока цилиндров. В первую очередь необходимо отделить проводные колодки от кислородных датчиков. Затем открутить болты крепления к блоку цилиндров и снять кронштейн. Открутить восемь гаек, соединяющих коллектор и головку блока и снять его;

- 4. Освободить отверстия головки блока цилиндров от нагара, открытые шпильки смазать графитовой смазкой;

- 5. Насадить на открытые шпильки паук 4-2-1 и выполнить сборку выхлопной системы в обратном порядке;

- 6. Проследить за тем, чтобы паук не соприкасался с проводкой и деталями кузова, что может привести к их деформации при сильном нагреве.

Этапы установки выхлопа

Перед тем, как установить паук на Приору, следует обратить внимание на стоимость данной конструкции. Диапазон цен на различные модификации пауков колеблется от 2 до 7 тыс.р., с учетом расходных материалов и работы. По времени процесс установки занимает не более одного часа.

Преимущества и недостатки установки паука на ВАЗ 2170

- автомобиль быстрее разгоняется;

- улучшается маневренность машины на дороге;

- звук двигателя напоминает работу мотора спортивного автомобиля;

- двигатель становится мощнее до 10 л.с.;

Тем не менее, часто изменение конструкции выхлопной системы, связанное с установкой паука, может иметь и негативные последствия:

- шумность двигателя часто становится выше и передается в салон автомобиля;

- возникает необходимость перепрошивки электронного блока управления двигателем после установки паука.

Гайки крепления катколлектора к головке блока цилиндров приора труднодоступны. Кроме того, фланец катколлектора уплотнен металлоармированной прокладкой. Уплотнительную прокладку нужно обязательно заменять при каждой разборке соединения. Перед снятием катколлектора необходимо снять впускной коллектор — это облегчит доступ к его креплению.

7. Демонтируйте дроссельный узел.

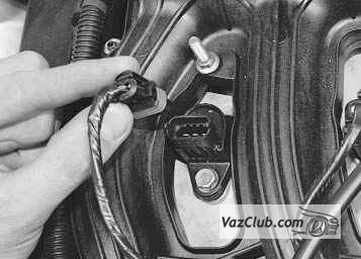

9. Отсоедините от моторного жгута колодки жгутов проводов управляющего и диагностического датчиков концентрации кислорода…

10. …и разъедините от теплоизоляционного щитка рулевого механизма держатели жгутов проводов управляющего и диагностического датчиков концентрации кислорода

11. Отверните три гайки крепления термоизоляционного щитка рулевого механизма лада приора к моторному щиту и снимите щиток.

- 15. Выверните из катколлектора ваз 2171 оба датчика кислорода и установите их на новый катколлектор ваз 2172.

- 16. Установите катколлектор и все снятые детали и узлы в порядке, обратном снятию.

Во избежание прилипания прокладки и для повышения ее герметичности рекомендуем перед установкой смазать прокладку с обеих сторон тонким слоем графитной смазки.

Шпильки крепления выпускного коллектора приора смажьте графитной смазкой.

Многие автомобилисты занимаются небольшими ремонтами дома в собственном гараже. Для проведения некоторых ремонтных работ требуется снятие выпускного коллектора на Лада Приора.

Для осуществления операции понадобится накидной ключ-головка на 13? с удлинителем, и отвертка с плоским жалом. Перед началом проведения ремонтных работ требуется убедиться в том, что выпускная система отработанных газов на автомобиле полностью является остывшей. Если этого не произошло в процессе работы, можно получить серьезные повреждения в виде ожогов.

Последовательность выполнения работ следующая

Сначала отсоединяется труба дополнительного глушителя, который присоединен к катколлектору. для этого требуется отогнуть края пластины и отвернуть гайки крепления. Тут то и понадобиться ключ на 13? с дополнительным удлинителем. После этого снимается стопорная пластина. После удаления стопорной пластины удаляется теплозащитный экран. Сдвигается фланец трубы глушителя, после чего снимается уплотняющая прокладка со шпилек катализаторного коллектора. После этого отсоединяются колодки с контактными проводами от установленных на катколлекторе датчиков управления и диагностики кислородной концентрации. Для снятия выпускного коллектора требуется открутить два болта, которыми крепится выпускной коллектор к блоку цилиндров двигателя автомобиля. Для этих целей используется ключ-головка на 13?. После того как откручены болты, снимается кронштейн катколлектора.

Для снятия катколлектора требуется отвернуть гайку на задней опоре двигателя, ослабить затяжку на болту крепления опоры двигателя к автомобильному кузову. После этого нужно вытащить болт на креплении опоры двигателя. Откручиваются три гайки на креплении кронштейна опоры к головке цилиндров. После ослабления гаек кронштейн сдвигается вдоль шпилек головки цилиндров.

Откручивается гайка крепления на подводящей трубе насоса системы подачи охлаждающей жидкости. После ослабления затяжки крепления кронштейна к шпильке трубы насоса, отводится кронштейн в сторону от головки блока цилиндров. Отворачивается восемь гаек на креплении выпускного коллектора. Для этой цели используется головка на 13?. Сдвигается выпускной коллектор автомобиля Лада Приора вдоль шпилек головки блока цилиндров и вытаскивается вниз.

Давно хотел этим заняться. Повод был почти как для всех переднеприводных ВАЗоводов с 16кл двигателями с пластиковым впускным коллектором (ресивером), — дикое троение при зимних утренних холодных пусках.

Хорошо помню, что первые 2-3 зимы после покупки новой машины она без проблем заводилась и продолжала работать в те максимальные Питерские морозы, которые были в эти зимы. Потом троение с фиксацией пропусков было уже с -20С, потом с -15С… И вот в минувшую зиму, которую и зимой-то назвать нельзя, дикий расколбас с пропусками воспламенения был уже в -10С (было одно такое "морозное" утро). Были случаи, когда и в -5…-7С было троение. В этом году пропуски фиксировались, в основном, только во 2-ом цилиндре. На ИКЗ (Индивидуальные Катушки Зажигания) и свечи особо не грешил, т.к. ИКЗ ещё с 2013-го года установлены оригинальные BOSCH, а свечи использую иридиевые от NGK.

Во время утреннего расколбаса ошибки можно было тут же стирать БК ШТАТ "Приора" Матрикс и работа двигателя восстанавливалась. Но иногда этого не хватало и приходилось ждать, когда двигатель прогреется хотя бы до +20…+30С, тогда троение проходило само. Тут вариантов причины уже не оставалось — просевшие (задубевшие) уплотнительные кольца ресивера или уплотнительные кольца форсунок.

Снять ресивер сдерживал тот факт, что занятие это довольно геморройное на машине с кондиционером. Кто этим занимался, тот меня поймёт. При этом снимать ресивер планировалось только сверху, т.к. занимать эстакаду (100 руб./час) на весь объём работ (снятие-постановка защиты картера ШЕРИФ и неторопливая работа) было бы затратно.

С начала года начал готовиться и закупать всё необходимое.

Уплотнительные кольца форсунок BOSCH 1 280 210 796. Они продаются по 5 штук в комплекте. Т.е. нужно покупать два комплекта (два кольца останутся в запасе). У меня оказались форсунки SIEMENS DEKA VAZ 20735 с соответствующей рампой и для них верхнее и нижнее кольцо одинаковое. Если бы были форсунки BOSCH 0 280 158 022, то для них нижнее кольцо (в ГБЦ) — 6 002 er1 003 (коричневые).

Купил новый уплотнитель трубки масляного щупа — 2112-1009078Р.

А так же два баллона очистителя карбюратора. Первый был давно проверенный от ABRO (увеличенного объёма).

А второй решил взять от HI-GEAR после этого видео.

HI-GEAR планировал использовать для чистки форсунок, а ABRO для остального.

Сразу скажу, что для полной очистки всей той грязи, которая образовалась за 9 лет, двух баллонов хватило только-только. Был бы третий баллон — очистил бы всё намного лучше.

Ну и новое уплотнительное колечко топливной рампы 21120-1104252.

Купил две опоры ресивера 2112-1008104Р, но не поменял их в дальнейшем — просто забыл, а родные были не сломанные. Но если будете снимать ресивер, рекомендую купить в запас, т.к. эти опоры часто ломаются на две половинки.

Для чистки форсунок была изготовлена приспособа из длинных проводов, "крокодилов" на акк, кнопки и разъёма форсунки (он же разъём Датчика Детонации).

Работу начал в 11.30. До такого состояния разобралось достаточно быстро.

Потом снял ИКЗ и откинул жгуты проводки вправо. Далее началось самое интересное — откручивание болтов и гаек ресивера… Кто там писал, что болт у генератора самый проблемный? Он один из самых простых! Как и болт со стороны термостата! Нужно снять натяжной ролик ремня доп.агрегатов, полностью удалить верхний болт генератора и ослабить нижний болт генератора. После этого генератор откидывается к радиатору и к болту можно без проблем подлезть головкой на 13 с карданом. При этом инструмент может быть как на 1/2', так и на 1/4'.

А вот с тремя средними гайками ресивера пришлось попотеть. Среднюю гайку ещё видно через то место, где стояла трубка щупа, а две боковые от неё практически не видны — все работы только на ощупь. Все болты и гайки ресивера у меня были затянуты очень сильно. Трещёткой на 1/4' я не смог их стронуть. Пришлось срывать их инструментом на 1/2', подбирая длину удлинителя для трещётки. Шайбу с крайней левой шпильки (которая ближе к генератору) я смог снять (и потом поставить) только с помощью магнита на телескопическом держателе (очень полезная штука в инструменте!). После часа мучений и изломанных рук, ресивер был снят…

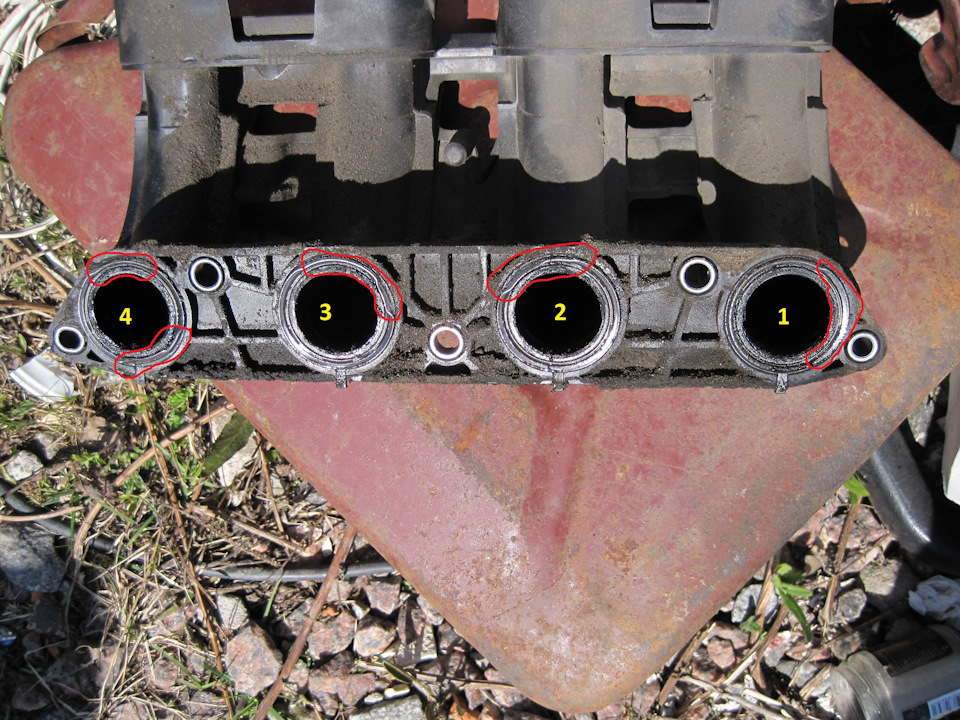

Вот так выглядели впускные каналы сразу после снятия.

Красным обвёл место предполагаемого подсоса во втором цилиндре.

А вот сам ресивер. Красным обвёл проблемные места. Как это ни странно покажется, но прокладки были вообще НЕ задубевшие, очень эластичные и упругие. Они просто ужались со временем и были заломлены ещё во время установки на заводе. На фото видно, что ранеры 3-го и 4-го цилиндра сильно замаслены — это причина многолетнего подтекания масла из ГБЦ.

Пошёл вытаскивать рампу… В ГБЦ она закисла конкретно. Помогла только большая мощная отвёртка в качестве рычага. Давил очень аккуратно, покачивая рампу. Наконец она вылезла…

Так выглядели форсунки. Коричневый налёт вблизи распылителя — ферроцентная присадка из бензина.

Нижние кольца (к ГБЦ) были довольно задубевшие, но не прослаблены.

Начал готовится к чистке… Очень долго всё предварительно отмывал от грязи с маслом, что бы не занести её в рампу. Потом приступил к чистке…

Тут в миске виден переходник на форсунку.

Промывал в два этапа. Сперва пролил входные отверстия форсунок, что бы выдуть оттуда всю возможную грязь. Потом подсоединял по очереди форсунки к стенду и пропшикивал их раз 20…30. Использовал очиститель HI-GEAR. Форсунки вставлял в бутылку ПЭТ на 0.5л (видна на фото). И хорошо, что собирал таким образом "отработанный" очиститель — он мне потом пригодился для отмывки каналов ГБЦ и ресивера. После последнего заполнения форсунки очистителем, я не нажимал на кнопку, а снимал трубку с баллона. При этом очиститель оставался в форсунке и продолжал растворять возможные отложения. Форсунку откладывал "на отстой" и брал следующую. Так каждая форсунка была прочищена дважды.

Ни одна форсунка во время прочистки не показала признаков засора и подтекания при закрытом клапане! Распыл у всех был равномерный и чёткий.

Промытые форсунки готовые к установке в рампу.

Рампа сбрана. Новые колечки обмазал снаружи моторным маслом (как рекомендуется) и форсунки замечательно вошли в рампу.

Между этапами чистки форсунок занимался чисткой ГБЦ и ресивера. Ушла куча ветоши и почти 1л уайт-спирита. Ну и без очистителя карба (ABRO) не обошлось. Очень много стекловидных чёрных отложений.

До такого состояния удалось отмыть ГБЦ.

Установил нижние колечки на форсунки, смазал их моторным маслом и рампа без проблем влезла в ГБЦ.

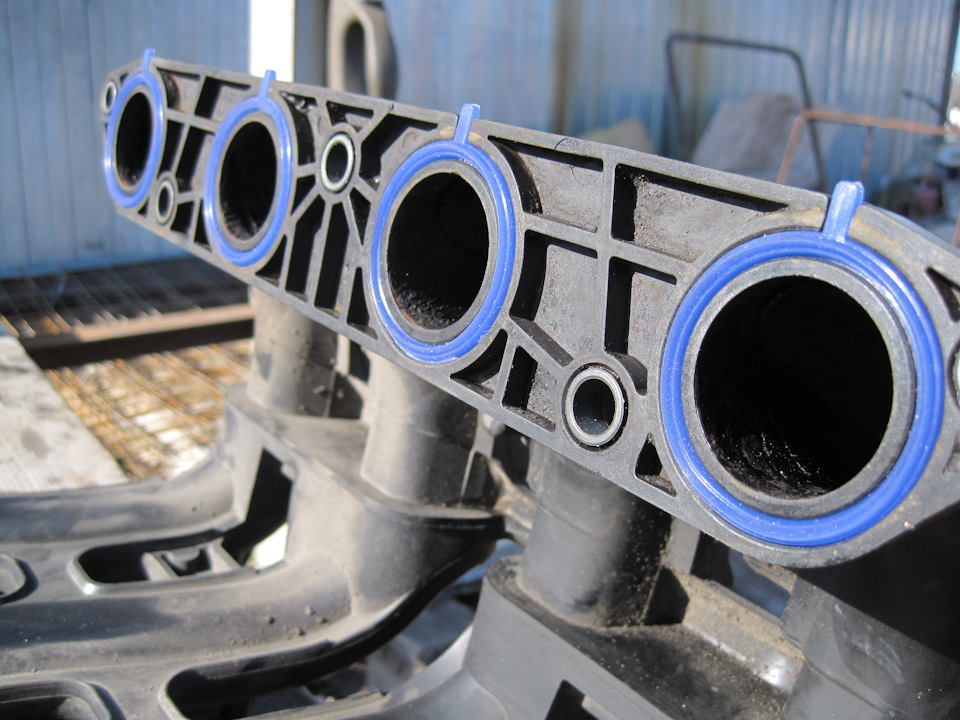

Далее установил новые кольца в ресивер. Непосредственно перед установкой ресивера, сбрызнул кольца силиконовой смазкой из баллона. По моему мнению, так новые кольца лучше обожмутся при притягивании ресивера к ГБЦ.

Далее установка ресивера обратно… Ох… Сперва чуть зафиксировал его на двух верхних креплениях (опоры на крышке ГБЦ). Потом установил два боковых болта. Естественно ничего пока не затягивается. Две шайбы удалось нацепить на шпильки пальцами (средняя и ближе к термостату). На шпильку около генератора шайбу надел магнитом не телескопе (писал выше), по другому — ну никак! Гайки наживлял короткой головкой на 13 (1/4') с подбором удлинителя. В головку был вставлен кусочек резины толщиной 5мм, что бы гайка не проваливалась в головку и ей можно было давить на гайку для зацепа с резьбой. Ресивер равномерно протягиваем от центра к краям!

Самый дубовым оказался уплотнитель трубки щупа. При снятии ломался как пластик.

Для сравнения нижнее (в ГБЦ) заводское кольцо форсунки SIEMENS DEKA VAZ 20735 (слева) и новое кольцо BOSCH 1 280 210 796 (справа).

Итого работал с 11.30 до 18.30. После первого включения зажигания выждал около 1 мин. для адаптпции дросселя (заканчивает пищать и затихает). Потом ещё раз включил зажигание без запуска, что бы рампа наполнилась бензином (тут же проверил с фонарём и тактильно отсутствие подтекания топлива в соединении рампы и топливопровода — всё сухо /новое колечко там установлено/). Двигатель запустился сразу. Первые 30 секунд его потряхивало, что немного напрягло, потом начал работать ровно. С помощью БК сбросил адаптацию ЭБУ.

Потом не удержался и решил прокатиться по КАД. Получилось около 25км. Если честно, особых изменений не увидел. Единственное, что подметил, на прогретом двигателе мгновенный расход стал 0.7 — 0.8 л/ч, иногда даже стабильно 0.7. Ранее было 0.8 — 1.0 л/ч. 0.8 очень редко, в основном 0.9.

Короче — посмотрим как оно будет с приходом холодов.

Запчасти

Лада Приора Хэтчбек 2011, двигатель бензиновый 1.6 л., 98 л. с., передний привод, механическая коробка передач — своими руками

Машины в продаже

Комментарии 92

а на 127 ресивере другие кольца прокладки или такие же?

Там другие кольца.

а на 127 ресивере другие кольца прокладки или такие же?

Для 127-го такие.

И, как я понял, сейчас пТп64 их унифицировали для применения как для 127-го, так и 126 двигателя.

Ещё и проблема в том, что этот движок в девятке, это двойной гемор(((

А ты зиму так и отъездил с троением? Ато вот у меня тоже самое началось дикое троение, и бортовые пишет, пропуски зажигания, "диагност" сказал типа свечи, на подсос не думал, потому, что где-то год назад примерно менял эти колечки, поменял свечи, не ушла проблема, сделал сам дымогенератор, и заметил как фигачит дым в районе этих злосчастных колечек, мне ещё в тот раз не понравились колечки которые ставил но других не было, сейчас буду искать конкретно эти птп

А так всё нормально. Если у тебя дым.ген. сифонит из-под коллектора, то тут однозначно замена колец.

Вопрос ты говорил зимой заметил а менял по фоткам по теплу, зиму так гонял? Мне просто в 9ке в двойное геморнее на таком движке менять(((

Если кратко — то вторую зиму (нынешняя) без проблем.

Здравствуйте, и как себя эти синие прокладки показали себя? А то черных резиновых хватает на 4 месяца

Привет. На данный момент проблем не обнаружено.

Доброе.

Как поживают колечки?

Привет. С кольцами всё нормально. В Питере эта неделя очень холодная, утренние запуски без проблем. Кольцам уже 1.5 года.

Спасибо. Попробую определить какие форсунки установлены у меня сперва…

Привет. С кольцами всё нормально. В Питере эта неделя очень холодная, утренние запуски без проблем. Кольцам уже 1.5 года.

Собственно у меня рампа Bosch, форсунки визуально тоже Bosch, не увидел бирюзового кольца…

В целом все понятно, только теперь новый вопрос… Колечки вы пишите там идут разные, на низ коричневые. Но очень много пишут, что эти коричневые болтаются и кто-то ставит одинаковые на верх и низ…

Хороший вопрос. Были времена, когда на сайте БОШ была в свободном доступе таблица всех их форсунок для бензиновых двигателей и соответствие применяемых к ним уплотнительных колец. И было там разделение на "верхнее кольцо" и "нижнее кольцо". Так вот к форсункам БОШ (которые 022-ые), которые для двигателя 21126, были указаны колечки, как у меня в начале записи. Т.е. нижнее кольцо должно быть "коричневое" (6002ER1003). Потом эту таблицу с сайта убрали. Написал в Российское представительство БОШ по этому вопросу и мне ещё раз подтвердили данные с той таблицы (где-то даже переписка сохранилась). Действительно, кольцо 6002ER1003 больше по обоим диаметрам и может болтаться. Более того, новые (!) форсунки 022 идут в сборе с обоими кольцами и нижнее кольцо — коричневое (в и-нете можно найти фото). Могу предположить только одно объяснение: у 022-ых форсунок БОШ посадочное место под нижнее кольцо отличается (!) по диаметру от верхнего. Ещё один момент. Если судить по цвету, то кольца 6002ER1003 сделаны из фтор-каучука, который более термостабилен, чем чёрные кольца, что, собственно, и нужно для нижних колец в ГБЦ. Я тогда на замену взял все кольца, но из-за такого объёма работ и физической усталости, просто не захотел тратить время (а может просто забыл) на примерку коричневых колец к форсункам СИМЕНС. Но, с большой долей вероятности, могу предположить, что эти кольца бы заметно болтались и были бы определённые сложности запихать все четыре форсунки в ГБЦ. +Вероятность "закусывания" колец в шахтах, несмотря на смазывание маслом. В общем, я не могу что-либо конкретно подсказать. Для БОШа, я бы, наверное, всё-таки взял кольца, предусмотренные производителем, т.е. нижнее — 6002ER1003, верхнее — 1280210796.

FAQ: Уплотнительные колечки впускного ресивера

Данную информацию решил вынести в отдельную тему .

Для просмотра некоторых изображений требуется регистрация на форуме .

Причина как всегда банальна ,это качество наших резинотехнических изделий .

Речь идет об уплотнителях фланца впускного ресивера и фланца крепления дросселя для 8_ми и 16_ти клапанных моторов с механическим дросселем .

Данные уплотнители продаются комплектом ,4_ре на фланец ресивера ,где он соединяется с впускным коллектором и один для дросселя .

До поры до времени с ними не было особых проблем ,вполне были качественными резиночками как белого цвета так и черного .На ощупь что-то напоминали силикон.Но наши предприятия вечно хотят с экономить и до них добрались также .На данный момент "Белые" выпускает всеми известное предприятие "БРТ" или некая фирмёжка ,да и такое сейчас вполне реально ,под сводами данного предприятия .

На фото представлены в их фирменной упаковки эти самые уплотнители .Также на фото есть "Черные" это ноунейм изделия ,или кооператив, или галимый Кетай .

Не те ни эти, Я НЕ рекомендую покупать, и устанавливать на свои авто !

Белые -дубеют через месяц и теряют свою эластичность .На холоде ,уже при -5 градусах -просто сухарями становятся ,-даже новые только что из упаковки !

На ощупь на резину не похоже ,больше напоминают винил или некий пластик !

Но имеют хорошую геометрию ,это говорит о том ,что производитель что-то изменил в техпроцессе изготовления данных уплотнителей ,явно используют сырьё низкого качества !

Черные сделаны из галимой резины низкого качества ,с облоями и нарушенной геометрией (мы не смогли их установить на ресивер !Не встают в посадочные желобки !)

Собственно вот они на фото :

БРТ

И что с ними происходит :

Так называемые Белые ,не отработали и двух месяцев !

С 8_ми клапaнника (ставились август сего года ):

На данный момент рекомендую такой набор .Они есть белого -лунного цвета и кислотно-синего цвета .(несколько машин отбегали на них осень ,зиму и весну -проблем пока нет !)

__________________

*****************************************

Часто меняете лампы Н7(БС) и Н11(ПТФ) ,-надоело? -Есть хорошее решение,плавный запуск ламп !Калина1\2 .также и для :Гранта, Ш-нива ,Samara-2,Логан\Ларгус\Сандеро\Дастер !

За подробностями ,стучать в личку!Или можно прочитать в дневнике.

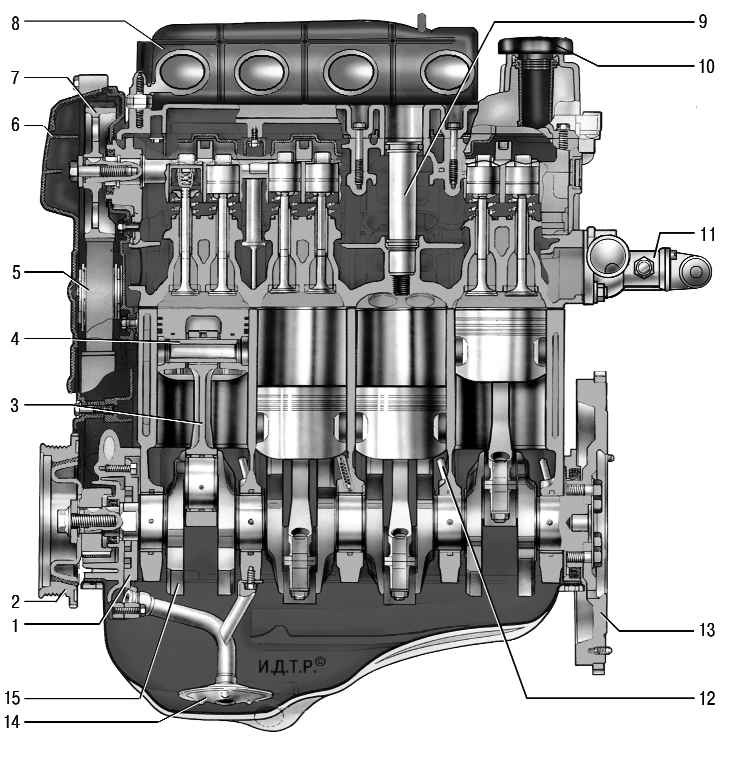

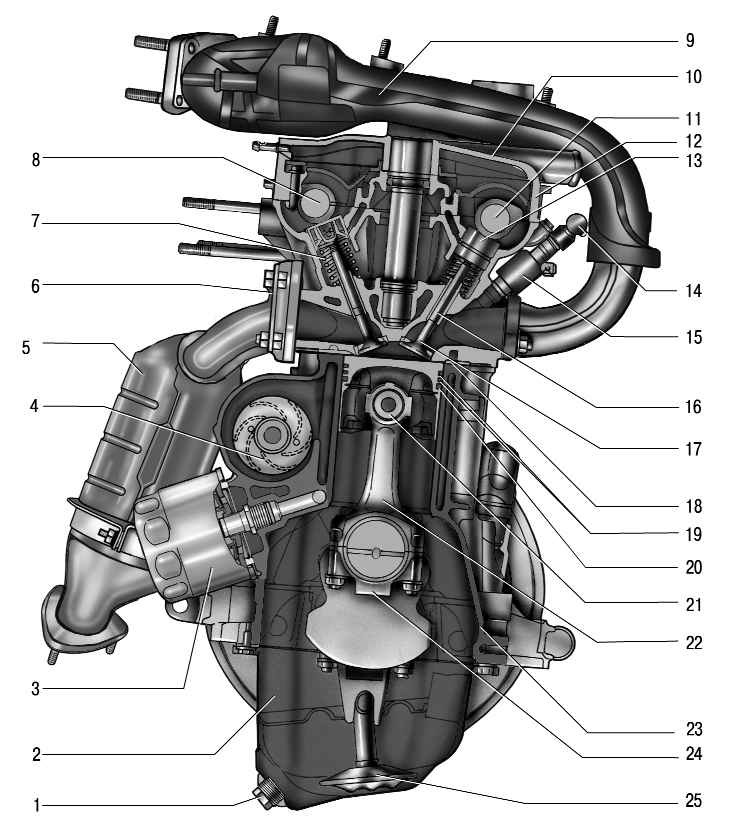

Рис. 5.1 . Продольный разрез двигателя ВАЗ-21126: 1 – масляный насос; 2 – шкив привода генератора; 3 – шатун; 4 – поршневой палец; 5 – ремень привода газораспределительного механизма; 6 – крышка газораспределительного механизма; 7 – шкив распределительного вала; 8 – впускной коллектор; 9 – свечной колодец; 10 – крышка маслоналивной горловины; 11 – термостат; 12 – маховик; 13 – форсунка охлаждения днища поршня; 14 – маслоприемник; 15 – коленчатый вал

На автомобиль ВАЗ-2170 Lada Priora устанавливают двигатель ВАЗ-21126 ( рис. 5.1, 5.2), созданный на базе двигателя ВАЗ-2112. Увеличение рабочего объема двигателя мод. 21126 до 1,6 л по сравнению с рабочим объемом мод. 2112 достигнуто за счет увеличения хода поршня при неизменном диаметре цилиндра.

Рис. 5.2 . Поперечный разрез двигателя ВАЗ-21126: 1 – пробка сливного отверстия; 2 – масляный картер; 3 – масляный фильтр; 4 – водяной насос; 5 – катколлектор; 6 – выпускной клапан; 7 – пружина клапана; 8 – распределительный вал выпускных клапанов; 9 – впускной коллектор; 10 – крышка головки блока цилиндров; 11 – распределительный вал впускных клапанов; 12 – гидравлический толкатель клапана; 13 – корпус подшипников распределительных валов; 14 – топливная рампа; 15 – форсунка; 16 – направляющая втулка клапана; 17 – впускной клапан; 18 – прокладка головки блока цилиндров; 19 – компрессионные кольца; 20 – маслосъемное кольцо; 21 – поршневой палец; 22 – шатун; 23 – блок цилиндров; 24 – крышка шатуна; 25 – маслоприемник

Блок цилиндров отлит из специального высокопрочного чугуна, что придает конструкции двигателя жесткость и прочность.

Протоки для охлаждающей жидкости, образующие рубашку охлаждения, выполнены по всей высоте блока, это улучшает охлаждение поршней и уменьшает деформацию блока от неравномерного перегрева. Рубашка охлаждения открыта в верхней части в сторону головки блока. В нижней части блока цилиндров расположены пять опор коренных подшипников коленчатого вала, крышки которых прикреплены болтами. В опорах установлены тонкостенные сталеалюминиевые вкладыши, выполняющие функцию подшипников коленчатого вала. В средней опоре выполнены проточки, в которые вставлены упорные полукольца, удерживающие коленчатый вал от осевых перемещений.

По сравнению с блоком цилиндров двигателя мод. 2112 блок цилиндров мод. 21126 выше на 2,3 мм, высота от оси постелей коренных подшипников до верхней поверхности блока составляет 197,1 мм.

На переднем конце коленчатого вала установлены масляный насос, зубчатый шкив ремня привода распределительных валов и шкив привода генератора со встроенным демпфером крутильных колебаний. На заднем конце коленчатого вала расположен маховик, отлитый из чугуна. На маховик напрессован стальной зубчатый обод.

Шатуны стальные, кованые, с крышками на нижних головках. Крышки шатунов изготовлены методом отрыва от цельного шатуна. Этим достигается более высокая точность установки крышки на шатун. В нижнюю головку шатуна установлены тонкостенные вкладыши, в верхнюю головку запрессована сталебронзовая втулка.

Поршни отлиты из алюминиевого сплава. На каждом из них установлены три кольца: два верхние компрессионные и нижнее маслосъемное. Днище поршней плоское, с четырьмя углублениями под клапаны, причем на поршнях двигателя мод. 21126 углубления увеличены по сравнению с углублениями двигателя 2112. Поршни охлаждаются маслом, для чего в опорах коренных подшипников установлены специальные форсунки. Они представляют собой трубки, в которых находятся подпружиненные шарики. Во время работы двигателя шарики открывают отверстия в трубках и струя масла попадает на поршень снизу.

Головка блока, установленная сверху на блок цилиндров, отлита из алюминиевого сплава. В нижней части головки отлиты каналы, по которым циркулирует жидкость, охлаждающая камеры сгорания. В верхней части головки установлены два распределительных вала: один для впускных клапанов, другой — для выпускных. Головка блока цилиндров двигателя мод. 21126 отличается от головки мод. 2112 увеличенной площадью фланцев под впускной трубопровод и выполненными за одно целое с головкой блока стаканами свечных колодцев.

Распределительные валы установлены в опорах, выполненных в верхней части головки блока, и в одном общем корпусе подшипников, закрепленном болтами на головке блока. Распределительные валы отлиты из чугуна. Шкивы распределительных валов двигателя 21126 отличаются от шкивов двигателя 2112 смещенными на 2° метками установки фаз газораспределения.

Для уменьшения износа рабочие поверхности кулачков и поверхности под сальник термообработаны — отбелены. Кулачки распределительных валов через толкатели приводят в действие клапаны. Двигатель 21126 оснащен гидротолкателями клапанов, которые автоматически компенсируют зазоры в приводе клапанов. У этого двигателя в процессе эксплуатации не нужно регулировать зазоры в клапанном механизме. В двигателе по четыре клапана на цилиндр: два впускных и два выпускных.

Направляющие втулки и седла клапанов запрессованы в головку блока. Направляющие втулки, кроме того, снабжены стопорными кольцами, удерживающими их от выпадания. На направляющие втулки установлены маслосъемные колпачки, уменьшающие попадание масла в цилиндры.

На каждом клапане установлено по одной пружине. Распределительные валы приводятся в действие резиновым зубчатым ремнем от коленчатого вала.

Крышка головки блока цилиндров выполнена из алюминия. Стык крышки с головкой блока цилиндров уплотнен прокладкой. Крышка головки блока цилиндров двигателя 21126 отличается от крышки 2112 отсутствием площадки для крепления модуля зажигания и наличием отверстий для крепления индивидуальных катушек зажигания рядом со свечными колодцами.

Система смазки двигателя комбинированная: разбрызгиванием и под давлением. Под давлением смазываются коренные и шатунные подшипники, опоры распределительных валов. Система состоит из масляного картера, шестеренчатого масляного насоса с маслоприемником, полнопоточного масляного фильтра, датчика давления масла и масляных каналов.

Система охлаждения двигателя состоит из рубашки охлаждения, радиатора с электровентилятором, центробежного водяного насоса, термостата, расширительного бачка и шлангов.

Система питания включает в себя электрический топливный насос, установленный в топливном баке, дроссельный узел, фильтр тонкой очистки топлива, регулятор давления топлива, форсунки, топливные шланги. Отличия элементов системы питания двигателя мод. 21126 от двигателя мод. 2112:

– топливная рампа трубчатой формы без обратного слива топлива изготовлена из нержавеющей стали вместо алюминиевого сплава;

– регулятор давления топлива измененной конструкции установлен в модуле топливного насоса, а не на топливной рампе;

– в дроссельном узле отсутствует отверстие, соединяющее воздухоподводящий рукав с модулем впуска в обход дроссельной заслонки. Изменена конфигурация фланца дроссельного узла.

Система зажигания состоит из индивидуальных катушек зажигания, установленных на крышке головки блока цилиндров, и свечей зажигания. Управляет катушками зажигания электронный блок управления (ЭБУ) двигателем. Установка индивидуальных катушек зажигания вместо модуля зажигания двигателя мод. 2112 позволила отказаться от высоковольтных проводов зажигания и улучшить технические характеристики и надежность системы.

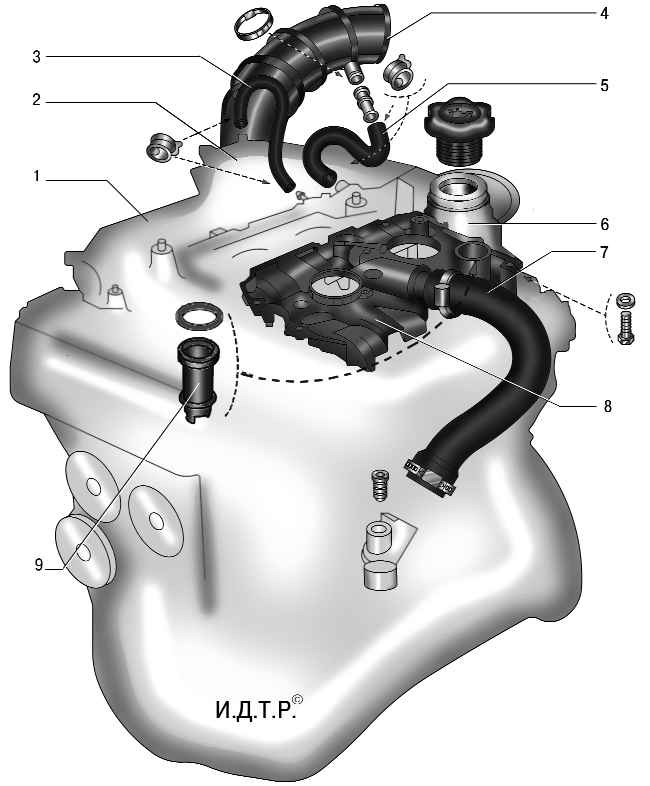

Рис. 5.3 . Система вентиляции картера двигателя: 1 – впускной коллектор; 2 – дроссельный узел; 3 – шланг малого контура системы вентиляции; 4 – воздухоподводящий рукав; 5 – шланг большого контура системы вентиляции; 6 – крышка головки блока цилиндров; 7 – вытяжной шланг; 8 – сепаратор; 9 – маслоотражатель сепаратора

двигателя закрытая, с отводом картерных газов через сепаратор 8 ( рис. 5.3) маслоотделителя, установленного в крышке 6 головки блока цилиндров, во впускную трубу. Далее картерные газы направляются в цилиндры двигателя, где сгорают. При работе двигателя на режиме холостого хода картерные газы поступают по шлангу 3 малого контура через калиброванное отверстие (жиклер) в корпусе дроссельного узла. На этом режиме во впускной трубе создается высокое разрежение и картерные газы эффективно отсасываются в задроссельное пространство. Жиклер ограничивает объем отсасываемых газов, чтобы не нарушалась работа двигателя на холостом ходу. При работе двигателя под нагрузкой, когда дроссельная заслонка частично или полностью открыта, основной объем газов проходит по шлангу 5 большого контура в воздухоподводящий рукав 4 перед дроссельным узлом и далее во впускной коллектор и камеры сгорания.

Читайте также: