Как собирают бугатти шерон

История создания эксклюзивных автомобилей Bugatti ведет свое начало с основателя марки Этторе Бугатти, который в начале прошлого века разрабатывал гоночные автомобили. Chiron за $2,6 млн впервые был показан публике в прошлом году на Женевском автосалоне. Первые экземпляры уже собираются и скоро будут доставлены клиентам.

Сбором этих 1800 деталей в единое целое под названием Chiron производится командой из 20 специалистов. Эта фабрика была построена в 2005 году для производства модели Veyron и спроектирована архитектором Гюнтером Хенном. История Bugatti в регионе восходит к самому основанию марки в 1909 году.

Своим клиентам Bugatti предлагает программу кастомизации La Maison Pur Sang. К примеру, краску можно подобрать по конкретному образцу материала под что-то из одежды владельца.

Каждый Chiron по-своему уникален. Покупатель может выбирать из 23 вариантов кожи, 8 видов алькантары, 31 вариантов прострочки, 18 видов ковриков, и даже 11 вариантов ремней безопасности.

Уровень исполнения и внимания к деталям просто запредельный… как, собственно, и должно быть в автомобиле за такие деньги. Корни семьи Бугатти идут из Италии, где к дизайну автомобилей и мебели подходят по-особенному. Акцент на дизайн продолжает занимать главное место в эстетике компании.

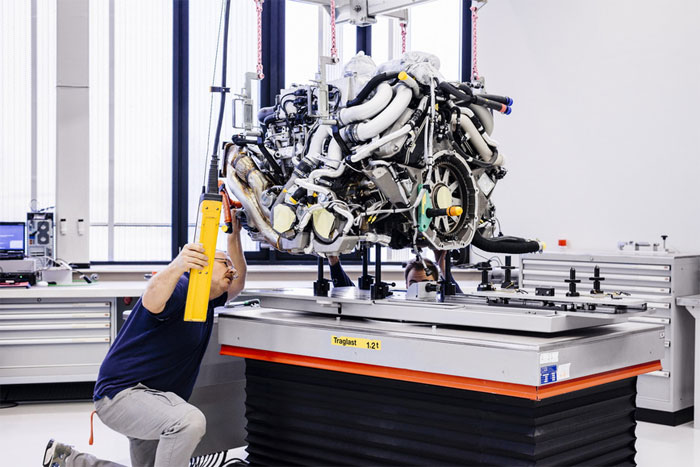

Bugatti Chiron оснащается воистину невероятным двигателем W16, который развивает 1479 л. с. и 1600 Нм крутящего момента и разгоняет машину до умопомрачительных 420 км/ч (хотя и эта скорость ограничена электроникой).

Конечно, и двигатель – настоящее произведение инженерного искусства.

Мотор с миллиметровой точностью соединяют с монококом, а затем заключают в кожух из углепластика.

Огромные карбон-керамические тормозные диски помогают автомобилю замедляться со своей космической максимальной скорости.

Должно быть, припарковать Chiron в городе и не поцарапать о бордюр его отполированные до блеска колесные диски – то еще испытание. Сверхлегкие шины были разработаны Bugatti специально для Chiron в сотрудничестве с компанией Michelin.

После финальной сборки каждый автомобиль загоняют в световой тоннель, где вся команда в течение шести часов проверяет кузов на внешние дефекты и несовершенства.

Будущие владельцы приезжают в Ателье на разных фазах сборки, а некоторые даже принимают участие в процессе. После завершения всех проверок автомобиль готовят для доставки клиенту.

Работы по сборке каждого Bugatti Chiron занимают два месяца, а клиент получает машину через шесть месяцев. Если у вас есть свободные $2,6 миллиона, с заказом лучше поторопиться.

Специальный репортаж из святая святых – мастерской компании Bugatti

Ford, Toyota, Hyundai и прочие автоконцерны собирают автомобили на сборочных линиях заводов. Процесс отлаженный годами, без души, все на потоке. Дорогие суперкары типа Bugatti и Ferrari собирают в автоателье, с чувством, с толком, с расстановкой (пример с завода Ferrari).

Bugatti - это марка автомобилей с двигателями до 1500 лошадиных сил. Автомобили Bugatti собираются на заказ. В России модель Chiron купили за 220 миллионов рублей через дилера "Авалон". В Европе за Chiron отдадите 152 миллиона рублей. Такую машину не найти на Авито. Владельцы Bugatti знают друг друга в лицо и не хотят, чтобы кто-то знал их.

В 1909 году компанию основал итальянский конструктор Этторе Бугатти, собравший первый автомобиль в 17 лет. Сборочный цех оборудовали в старой мастерской по окрашиванию тканей в городе Мольсеме. Компания собирала спортивные автомобили для участия в гонках, в том числе 24 часа Ле-Мана, и сразу начала завоевывать призовые места.

В 1987 году фирму выкупил итальянский предприниматель, который построил завод Bugatti в итальянской коммуне Кампогаллиано. Завод начал собирать седаны класса люкс, но в 1995 году фирма обанкротилась.

В 1998 году права на пришедший в упадок бренд выкупил Volkswagen Group, начав собирать гиперкары Bugatti не для гоночных треков, а для людей. очень богатых людей.

В Volkswagen Group решили, что будет правильным возродить бренд Bugatti там, где зарождалась компания. Здание овальной формы, спроектированное Гюнтером Хенном, стоящее на территории Шато Сен-Жан – родового поместья Этторе Бугатти на окраине Мольсайма, Франция – и есть та самая бывшая мастерская по окрашиванию тканей, где бренд получил второе рождение.

Датой сооружения строения значится 1857 год– хотя другие здания поместья восходят к еще более раннему периоду 1788 года, а ворота относятся к эпохе Средневековья. Здание пришлось полностью отремонтировать под сборку автомобилей премиум-класса. На первом этаже замка разместили офисных работников, а в фойе устроили небольшой автомобильный музей, венец которого Bugatti Royale - автомобиль, созданный в 1926 году в количестве 6 единиц.

Рядом с главным зданием расположена смотровая студия, где покупатели выбирают кресла заказываемого автомобиля, внутреннюю отделку салона, материалы обивки, потолок. Перейдём в здание завода…, ах простите, ателье, и посмотрим процесс сборки автомобилей Bugatti.

Открыв дверь в ателье, не слышим ни грохота оборудования, ни стука отбойных молотков. Ателье Bugatti встречает тишиной монастыря. Интересный факт, в свое время город Мольсайм был известным религиозным местом, а неподалеку от замка расположен иезуитский монастырь.

У здания эллиптической формы размер всего 76 х 45 метров. Внутри три рабочих станции, на каждой из которой автомобили собирает команда из пяти инженеров, которые отвечают за шасси, интерьер, электронные системы автомобиля, внешний дизайн и трансмиссию.

В здании только сборочный цех, сами Bugatti не изготавливает ни одной детали, полагаясь на сеть поставщиков по всей Европе отправляющих компоненты и подсистемы для сборки в Мольсайм. VW создаёт двигатели, коробки переключения передач собираются британскими инженерами Ricardo Inc. Лобовое стекло выливают в Швейцарии, поставщики из Германии и Италии делают монококи из углеродного волокна и панели для кузова. Michelin изготавливает уникальные шины, рассчитанные на скорость до 400 км/ч. Немецкая компания Draxelmaier поставляет все для интерьера автомобиля, а на AP Racing лежит ответственность за тормозную систему. В общей сложности с компанией сотрудничают 10 крупных поставщиков и сотня мелких компаний.

После прихода нужных компонентов, команда собирает Bugatti на шасси в течение пяти-шести недель. Как только основные узлы машины собраны, автомобиль выводят на трек на 30 минут, при этом панели кузова ещё не собраны, а кресла и отделка салона отсутствуют. Если дефекта при 30 минутной обкатке не выявлено, сборку продолжают. Ставят крылья, капот, покрывают прозрачной пленкой и черной фольгой для защиты кузова автомобиля от грязи и повреждений щебнем во время предстоящего 300 километрового испытания. Если инженеры приходят к выводу, что собранный автомобиль соответствует заданным параметрам, его отправляют на мойку (о том, как помыть автомобиль дома, читайте здесь). После помывки автомобиль проходит контроль на выявление дефектов в работе оптики, а затем на него устанавливают новые колеса, сидения и рулевое колесо. На это уходит еще два-три дня к сборке автомобиля.

С 2016 года марка выпускает модель Chiron пришедшую на смену Veyron, выпуск которой прекратили в 2015 году. В Chiron стоит 8 литровый двигатель мощностью в 1500 лошадиных сил. Разгоняется такой автомобиль до 100 км/ч за 2.5 секунды.

Эксклюзивный автомобиль Chiron от Bugatti не только унаследовал от своего предшественника Bugatti Veyron все рекорды и мощнейшие характеристики, но и приумножил их благодаря модернизации.

Автомобиль показали миру в марте 2016 года в Женеве, и он сразу покорил ценителей автотехники своими превосходными аристократическими формами и завидным набором технических характеристик. Впрочем, это не удивительно, ведь заводы Bugatti, можно по праву назвать кузней эксклюзива.

Шикарный благородный цвет авто приобретает благодаря ручной многослойной окраске. Процесс окраски занимает около 20 дней, а некоторые эксклюзивные оттенки достигаются нанесением до 8 слоев, причем каждый проходит сушку и полировку отдельно.

Примечательно, что каждый гиперкар создается индивидуально под пожелания клиента. Дизайнеры предлагают выбор из 23 базовых цветов эмали, 8 вариантов углепластиковых панелей, около 30 вариантов расцветок кожи, 18 вариаций ковриков и 11 ремней безопасности. И клиенты Bugatti ценят такой индивидуальный подход.

И затем наступает финальный монтаж интерьера, после чего Chiron вручную облачают в специальную прозрачную пленку и отправляют для тестирования в аэропорт Кольмара. Там на скорости свыше 250 км/ч авто проходит сложнейшие испытания и возвращается домой для финальной доработки кузова.

Недавно компания Bugatti сообщила о планах на 2017 год: с конвейера сойдёт всего 70 эксклюзивных Bugatti Chiron, хотя заказ поступил на 220 машин. Не исключено, что общий тираж этих авто увеличат до 500 штук.

1 марта 2016 года на Женевском автосалоне дебютировал преемник Bugatti Veyron - долгожданный гиперкар Bugatti Chiron. Новый автомобиль стал лучше по всем параметрам, а о его внешности и говорить не приходится - стремительные и изящные линии придутся по душе любому автолюбителю. Привлекателен Chiron и в техническом плане. Не меньший интерес может вызвать и его производство. Чтобы понять, насколько автопроизводитель внимателен к каждой детали, стоит заглянуть на фабрику, в которой происходит рождение этих бесподобных автомобилей.

Не так давно компания Bugatti поделилась свежей информацией о том, что в 2017 году построит только 70 купе Bugatti Chiron. Первые автомобили будут доставлены клиентам в течение первого квартала текущего года. В настоящее время 12 гиперкаров находятся в производственной стадии, хотя заказано уже 220 экземпляров Bugatti Chiron. Общий тираж модели составит 500 штук, а стоимость одной такой машины составляет 2,4 млн евро.

Оказывается, весь процесс создания модели Bugatti Chiron – от производства до доставки – занимает примерно шесть месяцев. Автомобили собирают полным ходом на заводе Оберне во Франции. На заводе нет роботов. Сборка производится на 12 отдельных стендах. 20 инженеров Bugatti вручную собирают гиперкар из более чем 1800 отдельных частей. Окраска тоже ручная, и в зависимости от цвета занимает до трёх недель. Некоторые оттенки наносятся в восемь слоёв, каждый сушится и полируется отдельно.

Площадь завода, который был открыт в 2005 году, составляет 10.764 квадратных фунта (1.000 м2). Пол на производстве сделан из эпоксидной смолы, которая предотвращает появление электростатических зарядов.

Дизайнер Bugatti создает машину по индивидуальным запросам клиента, выбор у которого просто шикарный. Компания предлагает 23 цвета эмали, 8 вариантов деталей из карбона для экстерьера, более 30 различных цветов кожи, 8 видов кожи из алькантары, 30 вариантов строчки, 18 разновидностей ковриков и 11 цветов ремней безопасности.

После того как заказ полностью обработан, компонуются все необходимые для сборки запасные части. Новый карбоновый монокок делают около 1 месяца, причем подвеска и электронное управление крепится прямо к нему. Каждой части присваивается номер набора и затем передается в покрасочный цех. Покраска занимает три недели. Для деталей из углеродного волокна необходимо шесть слоев, в то время как другие детали требуют отделки до восьми слоев. Все делается вручную, каждый слой нужно отшлифовать и отполировать.

В Широне имеется свыше 1800 болтовых соединений.

Последняя стадия постройки автомобиля - окончательный монтаж интерьера. После этого купе вручную укутывают в прозрачную плёнку, а затем он едет за 300 км в аэропорт Кольмара. На его взлётной полосе проводится ряд тестов при скорости более 250 км/ч. После проверки в аэропорту Chiron возвращается домой, где на нём меняют шины и трансмиссионное масло, а потом он проходит ещё 50 км финальных испытаний. Затем почти готовый автомобиль освобождают от плёнки, проводят финальные очистку и полировку поверхности кузова, а также ещё одну проверку качества окраски в световом туннеле. Только после этого Chiron передают заказчику.

Читайте также: