Как работает гидровакуумный усилитель тормозов газ 53

Гидровакуумный усилитель диафрагменного типа служит для увеличения давления в тормозном приводе, чем снижает усилие на тормозной педали.

При выходе из строя гидровакуумного усилителя или нарушении герметичности вакуумного трубопровода резко снижается эффективность торможения.

Принцип действия усилителя заключается в использовании разрежения во впускной трубе двигателя для создания дополнительного давления в системе гидравлического привода рабочей тормозной системы.

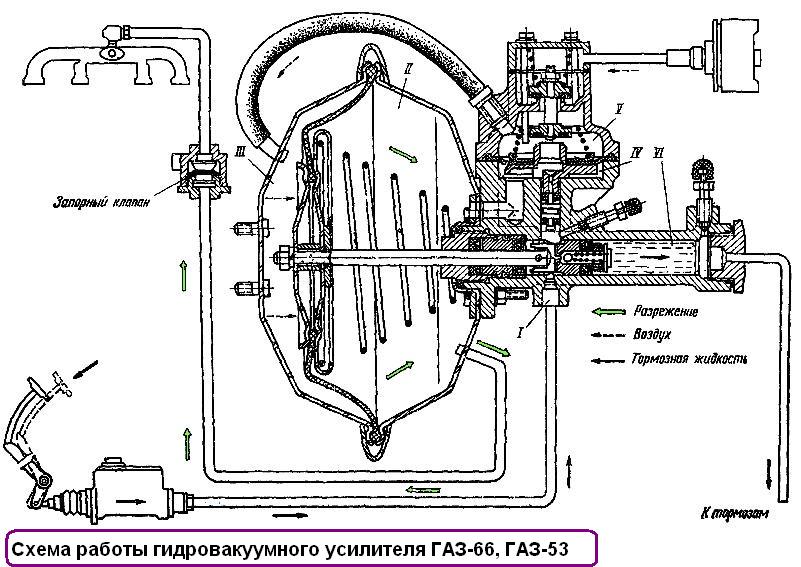

Гидровакуумный усилитель (рис.154) состоит из камеры усилителя, гидравлического цилиндра и клапана управления. Камера усилителя образуется из двух корпусов. Передний корпус через вакуумный трубопровод и запорный клапан соединен с впускной трубой двигателя, а задний корпус с помощью резинового шланга — с корпусом клапана управления. Между корпусами установлена резиновая диафрагма 2, которая удерживается между ними с помощью двух хомутов. Внутренней частью диафрагма крепится на толкателе (штоке) с помощью тарелки, шайбы и гайки. На тарелку действует возвратная пружина.

В корпусе гидравлического цилиндра находится поршень, который через штифт соединен с толкателем штока. Между поршнем и штоком расположен пластинчатый толкатель клапана, который воздействует на шарик клапана. На поршне установлена уплотнительная резиновая манжета. Поршень упирается в упорную шайбу. В цилиндре имеется корпус уплотнителей с резиновыми манжетами, в котором перемещается шток.

Рис. 154. Схема действия гидровакуумного усилителя (момент вращения торможения): I, II, III, IV, V — полости

Рис. 155. Запорный клапан:

1 – корпус: 2— пружина;.3— резиновый клапан: 4 прокладка; 5 – штуцер; б — гайка трубки

Клапан управления усилителя состоит из корпуса, крышки, поршня с манжетами и диафрагмой, которая крепится на клапане с помощью плоской зубчатой шайбы. В корпусе расположены возвратная пружина клапана, вакуумный и атмосферный клапаны, посаженные на общий стержень. Атмосферный клапан прижимается к седлу пружиной. Крышка клапана через воздушный трубопровод соединена с воздушным фильтром (см. рис. 151)усилителя.

При работе двигателя во впускной трубе создается разрежение, которое через вакуумный трубопровод и запорный клапан передается в полость

первичной камеры усилителя и затем через Г-образное отверстие в цилиндре — в полость V клапана управления. Далее разрежение распространяется через центральное отверстие в клапане в полость IV, откуда через шланг — в полость III вторичной камеры усилителя.

Таким образом, во всех полостях камеры усилителя и клапана управления создается одинаковое разрежение, а детали усилителя занимают положение, показанное на рис. 154.

При нажатии на тормозную педаль из полостей главного цилиндра тормозная жидкость под давлением поступает в усилители. Давлением жидкости перемещается поршень клапана управления. При этом клапан управления в начале хода садится седлом на резиновый вакуумный клапан, разобщая в гидровакуумном усилителе полости I и V от полостей II и IV. При дальнейшем движении поршня клапана управления отходит от своего седла атмосферный клапан. В результате воздух из полости III крышки клапана управления поступает в полость IV клапана управления и далее через шланг в полость I камеры гидровакуумного усилителя тормозов. Под действием разности давлений (атмосферного воздуха и разрежения)диафрагма перемещает толкатель поршня с поршнем силового цилиндра усилителя. В поршень под действием пружинки шарик садится в седло поршня, отсоединяя гидравлическую полость высокого давления от полости низкого давления. В результате этого на поршень со стороны полости низкого давления действуют давление от главного цилиндра и силы от штока. Давление передается в колесные цилиндры тормозных механизмов.

Пропорционально усилию нажатия на тормозную педаль создается давление в тормозной системе. Пропорциональность достигается за счет работы клапана управления. На поршень клапана управления действует жидкость под давлением, созданным в

главном цилиндре. Величина давления пропорциональна усилию нажатия на тормозную педаль. Поскольку под действием давления жидкости клапан управления открывает атмосферный клапан, в полость IV клапана управления и полость I

камеры усилителя будет поступать воздух до тех пор, пока сила, полученная от давления воздуха на диафрагму клапана управления, не уравновесит силу от давления жидкости на поршень. В этом случае оба клапана (атмосферный и вакуумный) сядут на свои седла.

Таким образом, в полостях I и IV создается вполне определенное давление, пропорциональное усилию нажатия на тормозную педаль.

В случае увеличения нажатия на педаль откроется атмосферный клапан, и часть воздуха поступит в полости IV и I , чем увеличит давление жидкости в системе. Приуменьшении усилия нажатия на педаль под действием находящегося воздуха над диафрагмой клапан управления переместится вниз. При этом откроется вакуумный клапан, и часть воздуха из полостей IV над диафрагмой и из полости 1 камеры поступит в двигатель. Давление воздуха в камере уменьшится, а следовательно, уменьшится и гидравлическое давление в системе. В клапане управления создается равенство сил от давления жидкости на поршень и воздуха на диафрагму клапана управления.

При снятии усилия с тормозной педали гидравлическое давление под поршнем клапана управления надает, и клапан управления под действием давления воздуха и пружины возвращается в исходное положение. Атмосферный клапан закрывается, а вакуумный открывается, в результате чего воздух из клапана управления и камер усилителя поступит в двигатель. Во всех полостях усилителя устанавливается разрежение (вакуум). Система расторможена и готова к последующему торможению.

Гидровакуумный усилитель тормозов дает возможность остановить автомобиль с меньшей затратой физической силы водителя.

Принцип действия усилителя заключается в использовании разрежения во впускной трубе двигателя для создания дополнительного давления в системе гидравлического привода рабочей тормозной системы.

При выходе из строя или нарушении герметичности вакуумного трубопровода или гидровакуумного усилителя резко снижается эффективность торможения.

Вследствие нарушения герметичности вакуумной системы во впускную трубу двигателя происходит постоянный подсос воздуха, который настолько обедняет смесь в седьмом и частично в четвертом цилиндрах, что воспламенение ее от искры не происходит. Несгоревшая рабочая смесь смывает смазку с зеркала цилиндра и приводит к сухому трению поршня и поршневых колец о гильзу, а наличие дорожной пыли усугубляет сухое трение и приводит аварийному износу деталей в указанных цилиндрах.

Гидровакуумный усилитель состоит из камеры усилителя, гидравлического цилиндра и клапана управления. Корпус камеры соединяется с впускной трубой и атмосферой через клапан управления.

- диафрагма

- корпус

- тарелка диафрагмы

- толкатель поршня

- пружина

- вакуумный клапан

- атмосферный клапан

- крышка корпуса

- пружина атмосферного клапана

- корпус клапана управления

- пружина клапана

- поршень клапана управления

- перепускной клапан

- поршень

- клапан поршня

- манжета поршня

- толкатель клапана

- упорная шайба поршня

- цилиндр

Работу гидровакуумного усилителя можно уяснить по схеме, приведенной выше. Если двигатель работает и тормозная педаль не нажата, то вакуум, образующийся во впускной трубе, передается в полости I и II клапана управления и в полости III и IV корпуса камеры усилителя. При этом давление на диафрагму 1 усилителя с обеих сторон одинаково, и она под действием пружины 5 занимает исходное положение.

При нажатии на тормозную педаль жидкость из главного цилиндра через трубопровод под давлением подается к гидравлическому цилиндру усилителя. Затем жидкость проходит через отверстие в поршне 14 и направляется к рабочим тормозным цилиндрам колес автомобиля. Одновременно с этим создается давление на поршень 12 клапана управления усилителя.

В первоначальный момент давление тормозной жидкости одинаково по всей гидравлической магистрали. При дальнейшем возрастании давления поршень клапана управления преодолеет сопротивление пружины и закроет вакуумный клапан 6. В этом время полости I и II разъединяются. При дальнейшем движении поршня открывается атмосферный клапан 7. Атмосферный воздух через воздушный фильтр поступает в полость III гидровакуумного усилителя.

Разность давления в полостях III и IV передается через диафрагму и толкатель на поршень 14 цилиндра усилителя, чем и создается дополнительное давление в гидравлической магистрали.

При снятии нагрузки с тормозной педали давление в гидравлической магистрали между главным цилиндром и клапаном управления падает. Это дает возможность пружине клапана управления за счет усилия ее сжатия поставить в исходное положение поршень клапана управления. При этом закрывается атмосферный клапан 7 и открывается вакуумный клапан 6. В полостях I, II, III, IV устанавливается одинаковый вакуум.

Диафрагма 1 под действием пружины 5, отойдя влево, вместе со штоком вернется в исходное положение. Поршень 14 дойдет до упорной шайбы, при этом откроется клапан 15.

Жидкость, вытесненная при торможении в магистраль, возвращается обратно в главный цилиндр, и тормозная система полностью растормаживается.

Гидровакуумный усилитель тормозов следует снимать в таком порядке.

Удалить разрежение из системы усилителя.

Отсоединить от усилителя две гидравлические трубки, резиновые шланги вакуумного и воздушного трубопроводов.

Слить в сосуд тормозную жидкость из усилителя.

Снять усилитель в сборе с кронштейнами.

Снять муфты с болтами и медными прокладками трубопроводов.

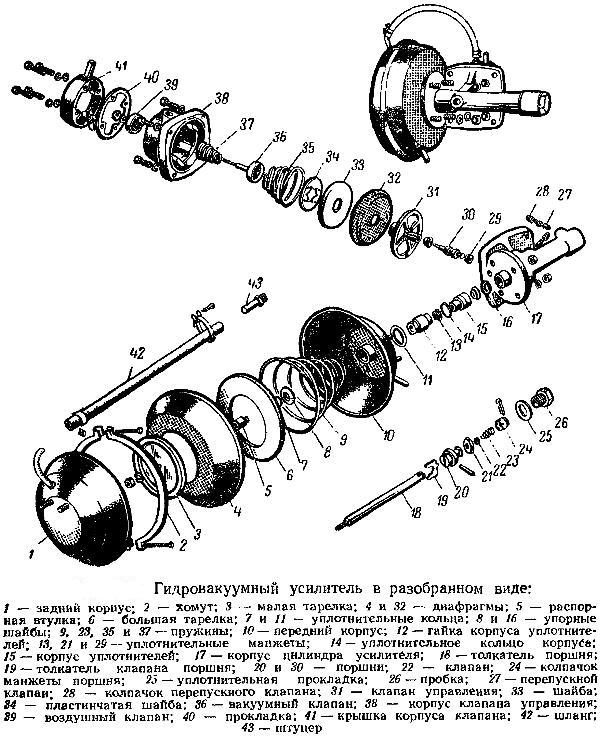

Разборка гидровакуумного усилителя. Гидровакуумный усилитель (рис. 1) необходимо разбирать в следующей последовательности.

Очистить наружную поверхность усилителя от грязи.

Установить усилитель в тиски. Между губками тисок установить медные прокладки. Отсоединить резиновый шланг от задней половины корпуса камеры усилителя, а затем отвернуть его вместе со штуцером от корпуса клапана управления.

Сделать метки на корпусах камеры усилителя для обеспечения последующей правильной их сборки.

Сделать метки на гидравлическом цилиндре и корпусе камеры, прилегающей к нему.

Снять два хомута с корпуса усилителя.

Удерживая рукой диафрагму 4 (см. рис. 1), отвернуть гайку толкателя. Снять последовательно пружинную шайбу гайки, малую тарелку 3 диафрагмы, диафрагму, распорную втулку 5, большую тарелку 6 диафрагмы, пружину 9. Осторожно снять резиновое кольцо вместе с шайбой толкателя.

Снять переднюю половину корпуса, картонную прокладку и уплотнительное резиновое кольцо.

Отвернуть торцовую пробку 26 и снять медную прокладку 25.

Отвернуть гайку 12 корпуса уплотнителей цилиндра. Вынуть манжету 13 из гайки корпуса уплотнителей.

Вынуть поршень 20 с толкателем 18 из цилиндра. Расшплинтовать поршень, снять колпак 24 манжеты, вынуть из поршня пружину 23, шариковый клапан 22 снять манжету с поршня.

Выпрессовать из поршня штифт, вынуть толкатель поршня и пластинчатый толкатель 19 шарикового клапана.

Легким нажимом вынуть из цилиндра упорную шайбу 16 поршня и корпус 15 уплотнителей с резиновым кольцом 14 и манжетой 13. Снять резиновое кольцо с корпуса уплотнителей и вынуть манжету.

Вывернуть перепускные клапаны 27 из цилиндра усилителя.

Снять крышку 41 корпуса 38 клапана 31 управления с прокладкой 40

Снять корпус клапана управления и вынуть из цилиндра клапан управления.

Вынуть пружину из корпуса клапана. Вынуть клапаны и их пружину.

При помощи отвертки снять плоскую фигурную шайбу 34 с клапана управления, шайбу 33 диафрагмы и диафрагму 32.

Снять уплотнительную манжету 29 с нижнего конца поршня 30 клапана управления.

В случае плохого состояния уплотнительной манжеты верхнего конца поршня клапана, выпрессовать его.

Снять манжету поршня.

Промыть все металлические части в керосине, за исключением резиновых деталей и деталей цилиндра усилителя. Данные детали промыть в чистом спирте или в тормозной жидкости.

Не допускать, чтобы масло попадало на резиновые детали. Заменить все изношенные или поврежденные детали. Рабочие поверхности цилиндра гидровакуумного усилителя должны быть без царапин, задиров и коррозии.

В случае обнаружения указанных недостатков следует хонинговать его до диаметра не более 22,125 мм для рабочей поверхности поршня усилителя и не более 12,58 мм для рабочей поверхности поршня клапана управления. В этом случае следует поставить новые манжеты.

Если после хонингования дефект на зеркале цилиндра не устранился, то цилиндр расточить и хонинговать под один из ремонтных размеров. В этом случае должны быть установлены поршни и манжеты ремонтного размера.

Проверить резьбу в отверстиях цилиндра и чистоту кромок под клапаны прокачки. В резьбе не должно быть сорванных витков, а кромки в перепускных отверстиях должны быть четкими и ровными по всей окружности.

Поршень цилиндра гидровакуумного усилителя не должен иметь коррозии и задиров. При одностороннем износе, наличии задиров, коррозии или неплотном прилегании шарика (клапана) поршень заменить.

Толкатель поршня должен иметь гладкую поверхность без задиров и ржавчины. При обнаружении указанных недостатков толкатель заменить.

Диафрагму камеры усилителя и клапана управления в случае обнаружения разрыва, трещинысмятия уплотняющих кольцевых кромок и других повреждений заменить.

Пружина камеры усилителя должна сжиматься до высоты 120 мм под нагрузкой 9 — 12 кГ.

Манжеты поршня цилиндра и поршня клапана управления должны быть эластичными, с острыми уплотняющими кромками.

Уплотнительные резиновые кольца не должны иметь деформации, трещин, разрывов.

Клапан поршня (шарик) диаметром 6,З5 ± 0,025 мм не должен иметь гранености и налета на поверхности и должен плотно сидеть в гнезде поршня усилителя.

Поршень клапана управления не должен иметь задиров, коррозии и должен надежно удерживаться в клапане управления. При обнаружении указанных недостатков поршень заменить.

Клапан управления должен обеспечивать надежную запрессовку в него поршня и надежное удерживание пружинной шайбы диафрагмы. В случае отсутствия этого или наличия забоин на поверхности седла клапан заменить.

Пружина клапана управления должна усилием 2,5 ± 0,5 кГ сжиматься до высоты 17 мм.

Корпус клапана управления должен иметь ровную кольцевую канавку для надежного уплотнения диафрагмы клапана и седло под воздушный клапан без забоин.

Клапан атмосферный и клапана вакуумный должны иметь гладкую резиновую поверхность без царапин и шероховатости для герметичного прилегания клапанов к седлам.

Пружина атмосферного клапана под нагрузкой 0,3 — 0,05 кГ должна сжиматься до высоты 20 мм.

Пружинная шайба диафрагмы клапана управления должна быть плоской, с острыми кромками по периметру уступов внутреннего диаметра, допускается неплоскостность шайбы 0,2 мм под нагрузкой 1 кГ.

Сборка гидровакуумного усилителя. Перед сборкой детали промыть. Манжеты погрузить в тормозную жидкость температурой не менее + 15°С. Внутреннюю полость цилиндра смазать касторовым маслом или тормозной жидкостью.

Собирают гидровакуумный усилитель в порядке, обратном разборке. При сборке не продвигать поршень в цилиндр усилителя более 100 мм от края цилиндра, чтобы не повредить манжету поршня. При сборке переднего корпуса камеры с цилиндром обеспечить совмещение отверстий в корпусе, прокладке и цилиндре.

Под гайки, болты которых используют для крепления усилителя, шайбы не ставят.

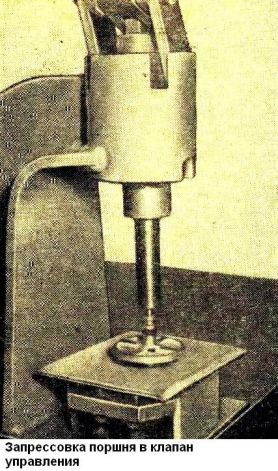

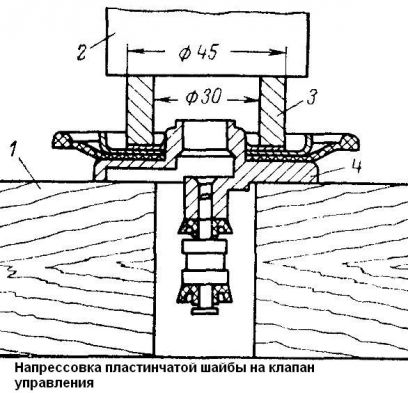

Сборка клапана управления показана на рис. 2 и 3.

Установка и испытания гидровакуумного усилителя. Устанавливают усилитель в порядке, обратном его снятию.

Соединительные муфты присоединяют с новыми медными прокладками.

После установки усилителя прокачать тормозную систему.

После сборки и установки усилителя на автомобиль проверить (испытать) его действие. Испытания должны определить:

– герметичность цилиндра усилителя, надежность уплотнительных манжет толкателя поршня, манжет клапана управления и надежность всех резьбовых соединений цилиндра гидровакуумного усилителя. Для этого нажать на педаль тормоза с максимальным усилием, при отсутствии разрежения в системе и удерживая педаль в течение 2-3 мин, убедиться в отсутствии течи жидкости из системы.

После сборки цилиндр гидровакуумного усилителя (до сборки его с корпусом камеры) должен быть проверен на герметичность под давлением 90 кГ/см 2 . Тормозная жидкость должна подводиться к отверстию 1 (рис. 4).

При этом в течение 1,5 мин не должно быть подтекания жидкости из любой точки цилиндра.

Проверить: нет ли уменьшения уровня жидкости в резервуаре главного тормозного цилиндра;

– герметичность манжеты и клапана (шарика) поршня цилиндра усилителя. Для определения герметичности манжеты и клапана поршня нужно нажать на педаль тормоза с усилием 30 – 40 кГ при отсутствии разрежения в системе. Затем пустить двигатель, при этом педаль приблизится несколько к полу кабины. Удерживая педаль с тем же усилием (З0—40 кГ) в течение 2—-З мин и не останавливая двигатель, убедиться в отсутствии ее перемещения;

– растормаживаемость всей тормозной системы. Для этого поднять одно из передних колес автомобиля или задний мост и при работающем двигателе нажать на педаль, а затем отпустить ее. Колесо должно свободно вращаться;

– герметичность вакуумной камеры, клапана управления усилителя и всей системы вакуумного трубопровода. Для этого пустить двигатель и, дав ему немного поработать, отключить его. По истечении 2-З мин нажать на педаль тормоза. При герметичности вакуумного трубопровода, запорного клапана, камеры усилителя и клапана управления должно слышаться шипение воздуха, поступающего в усилитель через воздушный фильтр, который расположен в кабине водителя.

Гидровакуумный усилитель тормозов дает возможность остановить автомобиль с меньшей затратой физической силы водителя.

Принцип действия усилителя заключается в использовании разрежения во впускной трубе двигателя для создания дополнительного давления в системе гидравлического привода рабочей тормозной системы.

При выходе из строя или нарушении герметичности вакуумного трубопровода или гидровакуумного усилителя резко снижается эффективность торможения.

Вследствие нарушения герметичности вакуумной системы во впускную трубу двигателя происходит постоянный подсос воздуха, который настолько обедняет смесь в седьмом и частично в четвертом цилиндрах, что воспламенение ее от искры не происходит. Несгоревшая рабочая смесь смывает смазку с зеркала цилиндра и приводит к сухому трению поршня и поршневых колец о гильзу, а наличие дорожной пыли усугубляет сухое трение и приводит аварийному износу деталей в указанных цилиндрах.

Гидровакуумный усилитель состоит из камеры усилителя, гидравлического цилиндра и клапана управления. Корпус камеры соединяется с впускной трубой и атмосферой через клапан управления.

Гидровакуумный усилитель тормозов

- диафрагма

- корпус

- тарелка диафрагмы

- толкатель поршня

- пружина

- вакуумный клапан

- атмосферный клапан

- крышка корпуса

- пружина атмосферного клапана

- корпус клапана управления

- пружина клапана

- поршень клапана управления

- перепускной клапан

- поршень

- клапан поршня

- манжета поршня

- толкатель клапана

- упорная шайба поршня

- цилиндр

Схема действия гидровакуумного усилителя. Момент торможения.

Работу гидровакуумного усилителя можно уяснить по схеме, приведенной выше. Если двигатель работает и тормозная педаль не нажата, то вакуум, образующийся во впускной трубе, передается в полости I и II клапана управления и в полости III и IV корпуса камеры усилителя. При этом давление на диафрагму 1 усилителя с обеих сторон одинаково, и она под действием пружины 5 занимает исходное положение.

При нажатии на тормозную педаль жидкость из главного цилиндра через трубопровод под давлением подается к гидравлическому цилиндру усилителя. Затем жидкость проходит через отверстие в поршне 14 и направляется к рабочим тормозным цилиндрам колес автомобиля. Одновременно с этим создается давление на поршень 12 клапана управления усилителя.

В первоначальный момент давление тормозной жидкости одинаково по всей гидравлической магистрали. При дальнейшем возрастании давления поршень клапана управления преодолеет сопротивление пружины и закроет вакуумный клапан 6. В этом время полости I и II разъединяются. При дальнейшем движении поршня открывается атмосферный клапан 7. Атмосферный воздух через воздушный фильтр поступает в полость III гидровакуумного усилителя.

Разность давления в полостях III и IV передается через диафрагму и толкатель на поршень 14 цилиндра усилителя, чем и создается дополнительное давление в гидравлической магистрали.

При снятии нагрузки с тормозной педали давление в гидравлической магистрали между главным цилиндром и клапаном управления падает. Это дает возможность пружине клапана управления за счет усилия ее сжатия поставить в исходное положение поршень клапана управления. При этом закрывается атмосферный клапан 7 и открывается вакуумный клапан 6. В полостях I, II, III, IV устанавливается одинаковый вакуум.

Диафрагма 1 под действием пружины 5, отойдя влево, вместе со штоком вернется в исходное положение. Поршень 14 дойдет до упорной шайбы, при этом откроется клапан 15.

Жидкость, вытесненная при торможении в магистраль, возвращается обратно в главный цилиндр, и тормозная система полностью растормаживается.

Гидравлический мембранный усилитель тормозов служит для увеличения давления в трансмиссии тормозов, тем самым уменьшая нагрузку на педаль тормоза.

При выходе из строя гидроусилителя вакуума или при закрытии вакуумной магистрали эффективность торможения резко снижается.

Принцип работы усилителя заключается в использовании разрежения во впускном патрубке двигателя для создания дополнительного давления в системе гидравлического срабатывания системы рабочего тормоза.

Гидроусилитель (рис. 154) состоит из бустерной камеры, гидроцилиндра и регулирующего клапана. Камера усилителя состоит из двух корпусов. Передний кожух соединен с впускным патрубком двигателя через вакуумную магистраль и запорный клапан, а задний кожух соединен с корпусом регулирующего клапана через резиновый шланг. Между корпусами установлена резиновая мембрана 2, которая удерживается двумя зажимами. Изнутри мембрана крепится к толкателю (штоку) с помощью пластины, шайбы и гайки. На диск действует возвратная пружина.

В корпусе гидроцилиндра установлен поршень, который пальцем соединен с устройством подачи прутка. Между поршнем и штоком находится толкатель тарелки клапана, который воздействует на шар клапана. На поршне установлено резиновое уплотнение. Поршень упирается в упорную шайбу. Цилиндр снабжен резиновым уплотнением корпуса, в котором перемещается шток.

Рис. 154. Схема действия гидроусилителя вакуума (тормозной момент): I, II, III, IV, V - полость

Рис. 155. Запорный вентиль:

1 - корпус: 2 - пружина; .3 - резиновый клапан: 4 прокладки; 5 - штуцер; б - трубная гайка

Регулирующий клапан усилителя состоит из корпуса, крышки, поршня с манжетами и диафрагмы, которая крепится к клапану с помощью плоской зубчатой шайбы. Корпус содержит возвратную пружину клапана, вакуумный и атмосферный клапаны, которые размещены на общем штоке. Атмосферный клапан прижимается к седлу пружиной. Клапанная крышка соединена воздушной магистралью с воздушным фильтром (см. Рис. 151) усилителя.

При работающем двигателе во всасывающей трубе создается разрежение, которое передается через вакуумную магистраль и запорный клапан в полость

первичную камеру усилителя, а затем через L-образное отверстие в цилиндре в полость V регулирующего клапана. Кроме того, вакуум распространяется через центральное отверстие клапана в полость IV, откуда через гибкую трубку в полость III вторичной камеры усилителя.

Таким образом, во всех полостях камеры усилителя и регулирующего клапана создается одинаковый вакуум, а детали усилителя занимают положение, показанное на рис. 154.

При нажатии на педаль тормоза из полостей главного цилиндра тормозная жидкость под давлением поступает в усилители. Давление жидкости перемещает поршень регулирующего клапана. В этом случае регулирующий клапан в начале хода расположен с седлом на резиновом вакуумном клапане, отделяя полости I и V от полостей II и IV в гидравлическом усилителе вакуума. При дальнейшем перемещении поршня регулирующего клапана атмосферный клапан отодвигается от своего гнезда. В результате воздух из полости III крышки регулирующего клапана попадает в полость IV регулирующего клапана, а затем по шлангу в полость I камеры гидроусилителя тормозов. Под действием перепада давления (атмосферный воздух и вакуум) диафрагма перемещает поршневой толкатель с поршнем силового цилиндра усилителя. В поршне под действием пружины шарик сидит в седле поршня, отсоединяя гидравлическую полость высокого давления от полости низкого давления. В результате давление главного цилиндра и силы штока действуют на поршень со стороны полости низкого давления. Давление передается на цилиндры тормозного колеса.

Давление в тормозной системе создается пропорционально силе, прилагаемой к нажатию педали тормоза. Пропорциональность достигается за счет работы регулирующего клапана. Поршень регулирующего клапана приводится в движение жидкостью под давлением, создаваемой в

главный цилиндр. Величина давления пропорциональна давлению на педаль тормоза. Поскольку под действием давления жидкости регулирующий клапан открывает атмосферный клапан, в полости IV регулирующего клапана и в полости I

воздух будет поступать в камеру усилителя до тех пор, пока сила, полученная от давления воздуха на диафрагму регулирующего клапана, не уравновесит силу давления жидкости на поршень. В этом случае оба клапана (атмосферный и вакуумный) сядут на свои гнезда.

См. Также: Кронштейн опоры двигателя 2110

Таким образом, в полостях I и IV создается четко определенное давление, пропорциональное силе давления на педаль тормоза.

Если вы увеличите давление на педаль, атмосферный клапан откроется, и часть воздуха попадет в полости IV и I, увеличивая давление жидкости в системе. Уменьшение давления на педаль из-за наличия воздуха над диафрагмой приведет к перемещению регулирующего клапана вниз. Это откроет вакуумный клапан, и часть воздуха из полостей IV над диафрагмой и из полости камеры 1 попадет в двигатель. Давление воздуха в камере уменьшится, и, как следствие, гидравлическое давление в системе также уменьшится. В регулирующем клапане равенство сил создается давлением жидкости на поршень и воздуха на диафрагме регулирующего клапана.

Когда усилие снимается с педали тормоза, под поршнем регулирующего клапана прикладывается гидравлическое давление, и регулирующий клапан возвращается в исходное положение под действием давления воздуха и пружины. Атмосферный клапан закрывается, а вакуумный клапан открывается, в результате чего воздух из камер регулирующего клапана и усилителя попадает в двигатель. Во всех полостях усилителя создается вакуум (вакуум). Система разблокирована и готова к следующему торможению.

Гидравлический вакуумный усилитель тормозов позволяет остановить автомобиль с меньшими затратами физических сил водителя.

Принцип работы усилителя заключается в использовании разрежения во впускном патрубке двигателя для создания дополнительного давления в системе гидравлического срабатывания системы рабочего тормоза.

В случае выхода из строя или нарушения герметичности вакуумной магистрали или гидроусилителя вакуума эффективность торможения резко снижается.

Из-за нарушения герметичности вакуумной системы во впускной патрубок двигателя постоянно втягивается воздух, который настолько вытягивает смесь в седьмом и частично в четвертом цилиндрах, что не воспламеняется от искры. Несгоревшая рабочая смесь вымывает смазку из канала цилиндра и приводит к сухому трению поршня и поршневых колец о покрытие, а наличие дорожной пыли усугубляет сухое трение и приводит к аварийному износу деталей в этих цилиндрах.

Гидроусилитель состоит из бустерной камеры, гидроцилиндра и регулирующего клапана. Корпус камеры соединен с входным патрубком и с атмосферой через регулирующий клапан.

- диафрагма

- рамка

- тарелка диафрагмы

- поршневой толкатель

- весна

- вакуумный клапан

- атмосферный клапан

- защитный кожух

- пружина атмосферного клапана

- корпус регулирующего клапана

- пружина клапана

- поршень регулирующего клапана

- перепускной клапан

- поршень

- поршневой клапан

- поршневое уплотнение

- толкатель клапана

- поршневая упорная шайба

- цилиндр

Работу гидроусилителя вакуума можно понять по приведенной выше схеме. Если двигатель работает и педаль тормоза не нажата, вакуум, создаваемый во всасывающей трубке, передается в полости I и II регулирующего клапана и полости III и IV корпуса камеры усилителя. При этом давление на диафрагму 1 усилителя с обеих сторон одинаково и под действием пружины 5 принимает исходное положение.

Когда педаль тормоза нажата, жидкость из главного цилиндра подается по трубопроводу под давлением в гидроцилиндр усилителя. Затем жидкость проходит через отверстие в поршне 14 и направляется в рабочие тормозные цилиндры колес автомобиля. Одновременно создается давление на поршне 12 регулирующего клапана усилителя.

Изначально давление тормозной жидкости одинаково по всей гидравлической магистрали. При дальнейшем увеличении давления поршень регулирующего клапана преодолевает сопротивление пружины и закрывает вакуумный клапан 6. При этом полости I и II разделены. При дальнейшем движении поршня открывается атмосферный клапан 7. Атмосферный воздух через воздушный фильтр попадает в полость III гидроусилителя вакуума.

Перепад давления в полостях III и IV передается через диафрагму и толкатель на поршень 14 цилиндра усилителя, который создает дополнительное давление в гидролинии.

По мере снятия нагрузки с педали тормоза давление в гидравлической линии между главным цилиндром и регулирующим клапаном снижается. Это позволяет пружине регулирующего клапана возвращать поршень регулирующего клапана в исходное положение за счет силы сжатия. Это закрывает атмосферный клапан 7 и открывает вакуумный клапан 6. Такой же вакуум устанавливается в полостях I, II, III, IV.

См. Также: Блок управления Планар 4дм 24

Мембрана 1 под действием пружины 5, перемещаясь влево, вместе со штоком вернется в исходное положение. Поршень 14 достигнет упорной шайбы, и клапан 15 откроется.

Жидкость, вытесненная в магистрали во время торможения, возвращается в главный цилиндр, и тормозная система полностью отпускается.

Гидравлический вакуумный усилитель тормозов снимается в этом порядке.

Удалите вакуум из системы усиления.

Отсоедините два гидравлических шланга, резиновые вакуумные шланги и воздушные шланги от усилителя.

Слейте тормозную жидкость из усилителя в емкость.

Снимите усилитель в сборе с кронштейнами.

Снимите стыки с помощью медных болтов и прокладок.

Разборка гидроусилителя вакуума. Гидравлический вакуумный усилитель (рис. 1) необходимо разбирать в следующей последовательности.

Очистите усилитель снаружи от грязи.

Поместите усилитель в тиски. Установите медные прокладки между губками тисков. Отсоедините резиновую трубку от задней половины корпуса камеры усилителя, затем открутите ее вместе с штуцером от корпуса регулирующего клапана.

Сделайте отметки на пазах камеры усилителя, чтобы обеспечить правильную сборку в дальнейшем.

Сделайте отметки на гидроцилиндре и прилегающем к нему корпусе камеры.

Снимите два зажима с корпуса усилителя.

Удерживая рукой диафрагму 4 (см. Рис. 1), отверните упорную гайку. Затем снимите гайку пружинной шайбы, малую тарелку диафрагмы 3, диафрагму, распорную втулку 5, большую тарелку диафрагмы 6, пружину 9. Осторожно снимите резиновое кольцо вместе с упорной шайбой.

Снимите переднюю половину корпуса, картонную прокладку и резиновое уплотнительное кольцо.

Отвинтите торцевую крышку 26 и снимите медную прокладку 25.

Отверните гайку 12 корпуса уплотнения цилиндра. Снимите манжету 13 с гайки корпуса уплотнения.

Вынуть поршень 20 с толкателем 18 из цилиндра. Освободите поршень, снимите колпачок 24, снимите пружину 23 с поршня, снимите шаровой клапан 22 с поршня.

Вытяните поршневой палец из поршня, снимите толкатель поршня и толкатель пластины шарового клапана 19.

Слегка надавив, снимите с цилиндра упорную шайбу поршня 16 и корпус уплотнения 15 с резиновым кольцом 14 и воротником 13. Снимите резиновое кольцо с корпуса уплотнения и снимите кольцо.

Выкрутите перепускные клапаны 27 из цилиндра усилителя.

Снимите крышку 41 корпуса 38 регулирующего клапана 31 с прокладкой 40

Снимите корпус регулирующего клапана и снимите регулирующий клапан с цилиндра.

Снимите пружину с корпуса клапана. Снимите клапаны и их пружины.

С помощью отвертки снимите плоскую шайбу 34 с регулирующего клапана, шайбу диафрагмы 33 и диафрагму 32.

Снимите прокладку 29 с нижнего конца поршня 30 регулирующего клапана.

В случае плохого состояния уплотнительной кромки верхнего конца поршня клапана вытолкните ее наружу.

Снимите поршневое уплотнение.

Промойте керосином все металлические детали, кроме резиновых деталей и деталей цилиндра усилителя. Промойте эти детали чистым спиртом или тормозной жидкостью.

Не допускайте контакта масла с резиновыми деталями. Замените изношенные или поврежденные детали. Рабочие поверхности гидроцилиндра вакуумного усилителя не должны иметь царапин, потертостей и коррозии.

При обнаружении этих недостатков его следует отшлифовать до диаметра не более 22,125 мм для рабочей поверхности поршня усилителя и не более 12,58 мм для рабочей поверхности поршня регулирующего клапана. В этом случае следует надеть новые манжеты.

Если после полировки дефект на зеркале цилиндра не устранен, цилиндр необходимо развернуть и отточить до одного из ремонтных размеров. В этом случае необходимо установить поршни и манжеты увеличенного размера.

Проверьте резьбу в отверстиях цилиндров и чистоту краев сапунов. В резьбах не должно быть рваных ниток, а края в обходных отверстиях должны быть четкими и ровными по всей окружности.

Поршень гидроцилиндра толкания не должен иметь следов коррозии и царапин. В случае одностороннего износа, задиров, коррозии или неплотной посадки шара (клапана) замените поршень.

Толкатель поршня должен иметь гладкую поверхность без царапин и ржавчины. При обнаружении указанных недостатков заменить толкатель.

Замените диафрагму камеры усилителя и регулирующий клапан на предмет поломки, трещин, сжатых кромок уплотнительного кольца и других повреждений.

Пружина камеры усилителя должна быть сжата на высоту 120 мм под нагрузкой 9 - 12 кг.

Манжеты поршней цилиндра и регулирующего клапана должны быть упругими и иметь острые уплотнительные кромки.

Резиновые уплотнительные кольца не должны иметь деформаций, трещин, разрывов.

Поршневой клапан (шар) диаметром 6, 5 ± 0,025 мм не должен иметь фасок и отложений на поверхности и должен плотно прилегать к седлу поршня усилителя.

Поршень регулирующего клапана не должен иметь задиров, коррозии и должен надежно удерживаться в регулирующем клапане. При обнаружении указанных недостатков замените поршень.

Регулирующий клапан должен обеспечивать надежное давление поршня в нем и надежное удержание диафрагменной пружинной шайбы. Если нет или если на поверхности седла есть зазубрины, замените клапан.

Пружина регулирующего клапана должна быть сжата с усилием 2,5 ± 0,5 кг на высоту 17 мм.

Корпус регулирующего клапана должен иметь плоскую канавку под уплотнительное кольцо для надлежащего уплотнения диафрагмы клапана и помятого седла воздушного клапана.

Атмосферный клапан и вакуумный клапан должны иметь гладкую резиновую поверхность без царапин и шероховатостей для плотного прилегания клапанов к седлам.

Пружина атмосферного клапана под нагрузкой 0,3 - 0,05 кг должна быть сжата на высоту 20 мм.

Пружинная шайба диафрагмы регулирующего клапана должна быть плоской, с острыми краями по периметру выступов внутреннего диаметра, при нагрузке 1 кг шайба может отклоняться от плоскости на 0,2 мм.

Сборка гидроусилителя вакуума. Промойте детали перед сборкой. Погрузите манжеты в тормозную жидкость при температуре не ниже + 15 ° C. Смажьте внутреннюю полость цилиндра касторовым маслом или тормозной жидкостью.

Соберите гидроусилитель вакуума в порядке, обратном разборке. При сборке не проталкивайте поршень в цилиндр усилителя более чем на 100 мм от края цилиндра, чтобы не повредить воротник поршня. При сборке корпуса передней камеры с цилиндром убедитесь, что отверстия в корпусе, прокладке и цилиндре совпадают.

Под гайки не ставятся шайбы, болты которых служат для крепления усилителя.

Узел регулирующего клапана показан на рис. 2 и 3.

Установка и проверка гидроусилителя вакуума. Устанавливайте усилитель в порядке, обратном снятию.

Стыки соединяются новыми медными прокладками.

После установки усилителя прокачайте тормозную систему.

После того, как вы собрали и установили усилитель на автомобиль, проверьте (протестируйте) его действие. Тесты должны определить:

- герметичность цилиндра усилителя, надежность уплотнительных манжет поршневого толкателя, манжет регулирующего клапана и надежность всех резьбовых соединений цилиндра гидроусилителя. Для этого нажмите педаль тормоза с максимальным усилием, при отсутствии вакуума в системе и удерживайте педаль нажатой в течение 2-3 минут, убедитесь в отсутствии утечек жидкости из системы.

После сборки необходимо проверить герметичность цилиндра гидроусилителя вакуума (перед сборкой его с корпусом камеры) при давлении 90 кг / см 2. Тормозная жидкость должна подаваться в порт 1 (рис. 4).

При этом в течение 1,5 минут не должно происходить вытекания жидкости из любого места на баллоне.

Проверяем: нет ли снижения уровня жидкости в бачке тормозного насоса;

- уплотнение манжеты и клапана (шара) поршня цилиндра усилителя. Для определения герметичности манжеты и поршневого клапана необходимо нажать на педаль тормоза с усилием 30-40 кг при отсутствии разрежения в системе. Затем запустите двигатель, при этом педаль немного приблизится к полу кабины. Удерживая педаль нажатой с одинаковым усилием (30-40 кг) в течение 2——3 минут и не выключая двигатель, следите за тем, чтобы она не двигалась;

- выпуск всей тормозной системы. Для этого поднимите одно из передних колес или заднюю ось автомобиля и при работающем двигателе нажмите на педаль, а затем отпустите ее. Колесо должно вращаться свободно;

- герметичность вакуумной камеры, регулирующего клапана усилителя и всей системы вакуумных трубопроводов. Для этого запустите двигатель и, немного поработав, заглушите. Через 2–3 минуты нажмите педаль тормоза. Если вакуумная линия, запорный клапан, камера усилителя и регулирующий клапан закрыты, вы должны услышать шипение воздуха, поступающего в усилитель через воздушный фильтр, расположенный в кабине.

Тормозная система ГАЗ 53 гидравлическая, состоит из 3-х механизмов: рабочего, запасного и стояночного тормозов. Фактически гидросистема всего одна, но разбита на контуры, каждый из которых условно считается резервным. Также интересно, что тормозная система ГАЗ 53 имеет индикатор на приборной панели. То есть в случае падения давления внутри гидросистемы красный свет сообщит об этом водителю.

Схема газовой тормозной системы 53

Сам тормоз управляется через главный тормозной цилиндр, который впоследствии подключается к усилителям гидравлического привода. Вернуться к оглавлению

Принцип работы тормозов в ГАЗ 53

Начать стоит с того, что тормозная система ГАЗ работает отдельно по осям. Это сделано для того, чтобы предотвратить дополнительную нагрузку кузова на трансмиссию при резкой остановке. По этой причине в первую очередь тормозят заднюю ось, а после нее не переднюю. Если прицеп подсоединен, он будет тормозить первым. То есть гидравлический вакуумный усилитель тормозов включается поочередно с задержкой в доли секунды.

Конструкция тормозных колодок идентична, отличается только размером некоторых деталей. Износ колодок проверяют через специальные отверстия (визуально). Объем тормозной жидкости в системе можно посмотреть через расширительный бачок, который уже находится под капотом.

именно с него должен начаться ремонт тормозной системы ГАЗ 53.

И стояночный тормоз работает независимо от тяг. Это связано с тем, что при неработающем двигателе невозможно поддерживать текущее давление в системе гидроаккумулятора. Да и стояночный тормоз выходит из строя очень редко, как правило, исключительно из-за износа колодок, которыми сжимается диск.

Неисправности тормозной системы

Основные неисправности тормозной системы ГАЗ-53 следующие:

- Увеличение холостого хода педали тормоза (недостаточный уровень тормозной жидкости или прямое механическое повреждение колодок).

- Без торможения (необходимо проверить зазор цилиндра гидроусилителя).

- Проскальзывание происходит при торможении (указывает на наличие смазки или потерю тормозной жидкости).

Кроме того, его включение может привести к самопроизвольному запуску газа 53 двигателя при опускании транспортного средства. Тормозная система автомобиля ГАЗ сделана таким образом, что каждая из цепей работает отдельно (соответственно задний и передний тормоза).

Работа тормозной системы грузовика ГАЗ 53

То есть, даже если один из них выйдет из строя, машину все равно можно остановить. Наиболее частые поломки - попадание воздуха в гидросистему и износ колодок. С последними все предельно ясно - их придется заменить на новые, но если в цилиндре есть воздух, то потребуется так называемая прокачка и заправка тормозной жидкостью. Делается это через дополнительный бак с отрывом металлической трубки.

На время отключения рекомендуется снять заглушку с расширительного бачка, так как тормоза ГАЗа поддерживают определенное низкое давление системы. Это предотвратит утечку тормозной жидкости.

Регулировка производится прокачиванием педали тормоза. В итоге потребуется помощник. А можно просто съездить на заправку, где есть необходимое оборудование для контроля давления в водопроводной системе.

Ремонт тормозной системы

Ремонт тормозной системы ГАЗ 53 нужно начинать с диагностики давления. Если с ним все в порядке, как с колодками (не более естественного износа), то нужно изучить работу каждой цепи. Не проблема, если не работает только один из них. При этом автомобиль сохраняет возможность своей эксплуатации, но при резком торможении возможен занос. Скорее всего, это поврежденный тормозной барабан, попадание масла в область тормозных колодок и диска или неисправный гидроусилитель тормозов.

При неисправности заднего тормозного контура ГАЗ 53 необходимо приступить к поиску неисправности с запорной арматуры. Следует понимать, что одна сторона работает и за счет гидравлики, и за счет разреженного воздуха, однако она не может выходить из одного клапана и действует так же, как тормозная жидкость - она передает усилие.

При повреждении ГАЗового барабана заднего тормоза необходимо заменить все погнутые втулки и сами колодки.

Обязательно делать это очень осторожно, так как могут быть осколки металла и опилки, их все необходимо удалить, иначе при торможении произойдет перегрев. И в этом, кстати, главный недостаток тормозов ГАЗ - открытая система, при которой любой мусор может попасть под блок.

Колодки тормозные для Газ 53

Прокачка тормозов осуществляется для выпуска воздуха из самих трубок и цилиндров. Если все сделано правильно, сигнальная кнопка погаснет после запуска двигателя и 10-20 нажатий на педаль. В противном случае нужно искать отверстие, через которое вытекает тормозная жидкость.

Вернуться к оглавлению

Стояночное обслуживание тормозов

Система автомобиля ГАЗ 53 не требует специального ухода. Единственное, на что следует обратить внимание, - это износ колодок. Производитель рекомендует менять их каждые 5-7 тысяч км. На практике сталь может служить намного дольше.

Тормоза регулируются каждые 2-3 тысячи км работы под нагрузкой. Хотя можно сосредоточиться на звуке, который он производит. Скрип является нормальным явлением только после замены колодок в период притирки. Если это происходит постоянно, то скорее всего просто заржавели втулки или деформировались сам диск и барабан.

Схема тормозного механизма автомобиля ГАЗ-53

Если свист издает газовый баллон, то это явная разгерметизация системы. Здесь речь идет о полноценном ремонте, а не только о заправке. Поэтому основные неисправности - это нарушение герметичности, а также износ цилиндров и колодок. Однако тормозная система ГАЗ сделана таким образом, что даже при разрыве одной цепи тормоз продолжает работать. Передача усилия от педали к колодкам осуществляется с помощью гидравлики и гидроусилителя вакуума.

Схема тормозной системы грузовика ГАЗ-66. Ремонт и обслуживание тормозов.

Гидровакуумный усилитель тормозов следует снимать в таком порядке.

Удалить разрежение из системы усилителя.

Отсоединить от усилителя две гидравлические трубки, резиновые шланги вакуумного и воздушного трубопроводов.

Слить в сосуд тормозную жидкость из усилителя.

Снять усилитель в сборе с кронштейнами.

Снять муфты с болтами и медными прокладками трубопроводов.

Разборка гидровакуумного усилителя. Гидровакуумный усилитель (рис. 1) необходимо разбирать в следующей последовательности.

Очистить наружную поверхность усилителя от грязи.

Установить усилитель в тиски. Между губками тисок установить медные прокладки. Отсоединить резиновый шланг от задней половины корпуса камеры усилителя, а затем отвернуть его вместе со штуцером от корпуса клапана управления.

Сделать метки на корпусах камеры усилителя для обеспечения последующей правильной их сборки.

Сделать метки на гидравлическом цилиндре и корпусе камеры, прилегающей к нему.

Снять два хомута с корпуса усилителя.

Удерживая рукой диафрагму 4 (см. рис. 1), отвернуть гайку толкателя. Снять последовательно пружинную шайбу гайки, малую тарелку 3 диафрагмы, диафрагму, распорную втулку 5, большую тарелку 6 диафрагмы, пружину 9. Осторожно снять резиновое кольцо вместе с шайбой толкателя.

Снять переднюю половину корпуса, картонную прокладку и уплотнительное резиновое кольцо.

Отвернуть торцовую пробку 26 и снять медную прокладку 25.

Отвернуть гайку 12 корпуса уплотнителей цилиндра. Вынуть манжету 13 из гайки корпуса уплотнителей.

Вынуть поршень 20 с толкателем 18 из цилиндра. Расшплинтовать поршень, снять колпак 24 манжеты, вынуть из поршня пружину 23, шариковый клапан 22 снять манжету с поршня.

Выпрессовать из поршня штифт, вынуть толкатель поршня и пластинчатый толкатель 19 шарикового клапана.

Легким нажимом вынуть из цилиндра упорную шайбу 16 поршня и корпус 15 уплотнителей с резиновым кольцом 14 и манжетой 13. Снять резиновое кольцо с корпуса уплотнителей и вынуть манжету.

Вывернуть перепускные клапаны 27 из цилиндра усилителя.

Снять крышку 41 корпуса 38 клапана 31 управления с прокладкой 40

Снять корпус клапана управления и вынуть из цилиндра клапан управления.

Вынуть пружину из корпуса клапана. Вынуть клапаны и их пружину.

При помощи отвертки снять плоскую фигурную шайбу 34 с клапана управления, шайбу 33 диафрагмы и диафрагму 32.

Снять уплотнительную манжету 29 с нижнего конца поршня 30 клапана управления.

В случае плохого состояния уплотнительной манжеты верхнего конца поршня клапана, выпрессовать его.

Снять манжету поршня.

Промыть все металлические части в керосине, за исключением резиновых деталей и деталей цилиндра усилителя. Данные детали промыть в чистом спирте или в тормозной жидкости.

Не допускать, чтобы масло попадало на резиновые детали. Заменить все изношенные или поврежденные детали. Рабочие поверхности цилиндра гидровакуумного усилителя должны быть без царапин, задиров и коррозии.

В случае обнаружения указанных недостатков следует хонинговать его до диаметра не более 22,125 мм для рабочей поверхности поршня усилителя и не более 12,58 мм для рабочей поверхности поршня клапана управления. В этом случае следует поставить новые манжеты.

Если после хонингования дефект на зеркале цилиндра не устранился, то цилиндр расточить и хонинговать под один из ремонтных размеров. В этом случае должны быть установлены поршни и манжеты ремонтного размера.

Проверить резьбу в отверстиях цилиндра и чистоту кромок под клапаны прокачки. В резьбе не должно быть сорванных витков, а кромки в перепускных отверстиях должны быть четкими и ровными по всей окружности.

Поршень цилиндра гидровакуумного усилителя не должен иметь коррозии и задиров. При одностороннем износе, наличии задиров, коррозии или неплотном прилегании шарика (клапана) поршень заменить.

Толкатель поршня должен иметь гладкую поверхность без задиров и ржавчины. При обнаружении указанных недостатков толкатель заменить.

Диафрагму камеры усилителя и клапана управления в случае обнаружения разрыва, трещинысмятия уплотняющих кольцевых кромок и других повреждений заменить.

Пружина камеры усилителя должна сжиматься до высоты 120 мм под нагрузкой 9 — 12 кГ.

Манжеты поршня цилиндра и поршня клапана управления должны быть эластичными, с острыми уплотняющими кромками.

Уплотнительные резиновые кольца не должны иметь деформации, трещин, разрывов.

Клапан поршня (шарик) диаметром 6,З5 ± 0,025 мм не должен иметь гранености и налета на поверхности и должен плотно сидеть в гнезде поршня усилителя.

Поршень клапана управления не должен иметь задиров, коррозии и должен надежно удерживаться в клапане управления. При обнаружении указанных недостатков поршень заменить.

Клапан управления должен обеспечивать надежную запрессовку в него поршня и надежное удерживание пружинной шайбы диафрагмы. В случае отсутствия этого или наличия забоин на поверхности седла клапан заменить.

Пружина клапана управления должна усилием 2,5 ± 0,5 кГ сжиматься до высоты 17 мм.

Корпус клапана управления должен иметь ровную кольцевую канавку для надежного уплотнения диафрагмы клапана и седло под воздушный клапан без забоин.

Клапан атмосферный и клапана вакуумный должны иметь гладкую резиновую поверхность без царапин и шероховатости для герметичного прилегания клапанов к седлам.

Пружина атмосферного клапана под нагрузкой 0,3 — 0,05 кГ должна сжиматься до высоты 20 мм.

Пружинная шайба диафрагмы клапана управления должна быть плоской, с острыми кромками по периметру уступов внутреннего диаметра, допускается неплоскостность шайбы 0,2 мм под нагрузкой 1 кГ.

Сборка гидровакуумного усилителя. Перед сборкой детали промыть. Манжеты погрузить в тормозную жидкость температурой не менее + 15°С. Внутреннюю полость цилиндра смазать касторовым маслом или тормозной жидкостью.

Собирают гидровакуумный усилитель в порядке, обратном разборке. При сборке не продвигать поршень в цилиндр усилителя более 100 мм от края цилиндра, чтобы не повредить манжету поршня. При сборке переднего корпуса камеры с цилиндром обеспечить совмещение отверстий в корпусе, прокладке и цилиндре.

Под гайки, болты которых используют для крепления усилителя, шайбы не ставят.

Сборка клапана управления показана на рис. 2 и 3.

Установка и испытания гидровакуумного усилителя. Устанавливают усилитель в порядке, обратном его снятию.

Соединительные муфты присоединяют с новыми медными прокладками.

После установки усилителя прокачать тормозную систему.

После сборки и установки усилителя на автомобиль проверить (испытать) его действие. Испытания должны определить:

- герметичность цилиндра усилителя, надежность уплотнительных манжет толкателя поршня, манжет клапана управления и надежность всех резьбовых соединений цилиндра гидровакуумного усилителя. Для этого нажать на педаль тормоза с максимальным усилием, при отсутствии разрежения в системе и удерживая педаль в течение 2-3 мин, убедиться в отсутствии течи жидкости из системы.

После сборки цилиндр гидровакуумного усилителя (до сборки его с корпусом камеры) должен быть проверен на герметичность под давлением 90 кГ/см 2 . Тормозная жидкость должна подводиться к отверстию 1 (рис. 4).

При этом в течение 1,5 мин не должно быть подтекания жидкости из любой точки цилиндра.

Проверить: нет ли уменьшения уровня жидкости в резервуаре главного тормозного цилиндра;

- герметичность манжеты и клапана (шарика) поршня цилиндра усилителя. Для определения герметичности манжеты и клапана поршня нужно нажать на педаль тормоза с усилием 30 - 40 кГ при отсутствии разрежения в системе. Затем пустить двигатель, при этом педаль приблизится несколько к полу кабины. Удерживая педаль с тем же усилием (З0—40 кГ) в течение 2—-З мин и не останавливая двигатель, убедиться в отсутствии ее перемещения;

- растормаживаемость всей тормозной системы. Для этого поднять одно из передних колес автомобиля или задний мост и при работающем двигателе нажать на педаль, а затем отпустить ее. Колесо должно свободно вращаться;

- герметичность вакуумной камеры, клапана управления усилителя и всей системы вакуумного трубопровода. Для этого пустить двигатель и, дав ему немного поработать, отключить его. По истечении 2-З мин нажать на педаль тормоза. При герметичности вакуумного трубопровода, запорного клапана, камеры усилителя и клапана управления должно слышаться шипение воздуха, поступающего в усилитель через воздушный фильтр, который расположен в кабине водителя.

Читайте также: