Как правильно собрать компрессор маз

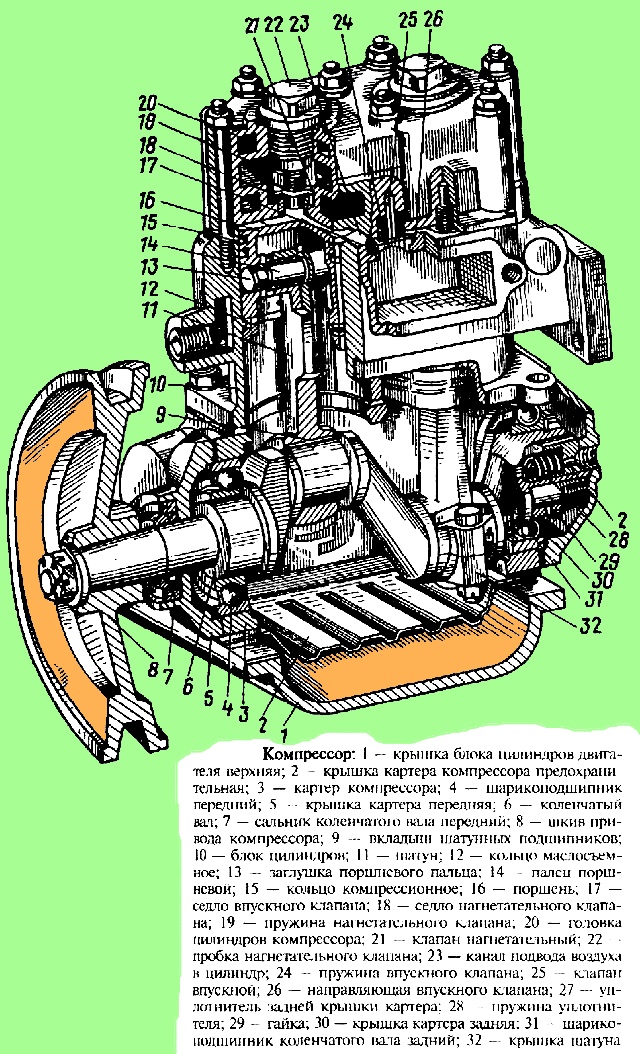

Для быстрого сжатия воздуха в цилиндрах с помощью поршня используется пневмокомпрессора МАЗ.

Деталь прочная, выдерживает большие нагрузки. Применяется в современных моделях грузового автотранспорта МАЗ.

Рабочий цикл механизма проходит по четырем фазам:

- Всасывание;

- Сжатие;

- Нагнетание;

- Падение давления.

На первом этапе поршень перемещается в нижнюю точку. Внутри цилиндра пневмокомпрессора МАЗ нагнетается разряжение. После открытия клапана воздух снаружи заполняет пространство.

На втором этапе достигая мертвой точки, поршень изменяет свое направление. Двигаясь в обратную сторону, происходит сжатие воздуха в цилиндре.

Пневмокомпрессор МАЗ - УСТРОЙСТВО

Впускной клапан maz закрывается. Давление внутри нарастает.

Открывается нагнетальный клапан. Поршень действует на сжатый воздух и направляет его в привод. Затем давление опускается. Поршень оказывается в верхней мертвой точке и меняет направление. Давление в цилиндре снижается.

Воздух попадает в пневмокомпрессор МАЗ через систему очистки. Используется специальный автономный фильтр.

Предусмотрено также охлаждение механизма. Система выполняет несколько функций:

- Стабилизирует рабочий цикл;

- Повышает производительность;

- Снижает нагрузку на пневмокомпрессор МАЗ;

- Повышает срок службы механизма;

- Улучшает физико-химические свойства;

- Предотвращает образование нагара.

Воздушная система обеспечивает охлаждение только самых нагреваемых деталей.

Смазка трущихся деталей выполняется разбрызгиванием из масляной ванны. Привод осуществляется от коленвала. Система смазки защищает детали от коррозии и снижает температуру поршня, цилиндра и колец.

Особенности эксплуатации

Современный пневмокомпрессор МАЗ служит долго и редко выходит из строя при соблюдении правил использования. Чтобы избежать ремонта, не допускайте:

- Перегрева мотора;

- Попадания посторонних предметов в линию всасывания;

- Загрязнения или смешивания масла;

- Отсутствия воздушного фильтра;

- Отключения охлаждающей жидкости.

Обслуживание и ремонт пневмокомпрессора МАЗ

не нуждаются в ежедневном техобслуживании. Специалисты рекомендуют проверять крепления механизма через 10000 км пробега. Также необходимо проконтролировать регулировку натяжения ремня.

При усилии в 4 кгс прогиб должен составлять не более 5-6 мм.

Следите за состоянием пневмокомпрессора МАЗ. Обратите внимание на признаки неисправностей узла:

- Посторонние шумы;

- Падение производительности;

- Появление масла в конденсате.

Сломанный агрегат советуем ремонтировать.

Не забывайте, что чаще всего изнашиваются поршневые колеса, вкладыши и уплотнения.

Негерметичные клапаны пневмокомпрессора МАЗ притирают к седлам. После замены деталей и ремонта запчасти необходимо проверить затяжку крепления. Также не забывайте при замене устройства провести технический осмотр целостности корпуса других агрегатов данной системы. При наличии повреждений, сколов, ржавчины, надломов советуем произвести замену новыми деталями.

Купить новый пневмокомпрессор для МАЗ легко на нашем сайте. Низкие цены и быстрая доставка предоставляются каждому клиенту.

Для снятия компрессора с двигателя снимите приводной ремень, отсоедините трубопроводы и отверните болты крепления компрессора.

Разборку компрессора производите в следующем порядке:

— выверните пробки нагнетательных клапанов, извлеките пружины и клапаны. Квадратным ключом с размером головки 10 х 10 мм выверните седла клапанов;

— снимите съемником шкив компрессора. Выбейте сегментную шпонку;

— отверните гайки шпилек крепления головки компрессора и осторожно, предварительно отделив прокладку головки, снимите головку компрессора;

— выньте из гнезда в блоке цилиндров пружины и впускные клапаны;

— отверните болты и снимите патрубок подвода воздуха;

— снимите крышки шатунов и извлеките из блока поршни с шатунам и в сборе;

— снимите поршневые кольца, выньте заглушки и поршневой палец и разъедините шатун и поршень;

— отверните болты и снимите переднюю и заднюю крышки картера;

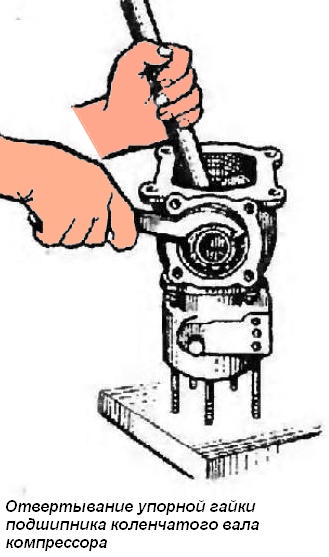

— выньте уплотнитель задней крышки с пружиной, отверните упорную гайку заднего подшипника коленчатого вала (рис. 2) и извлеките замковую шайбу;

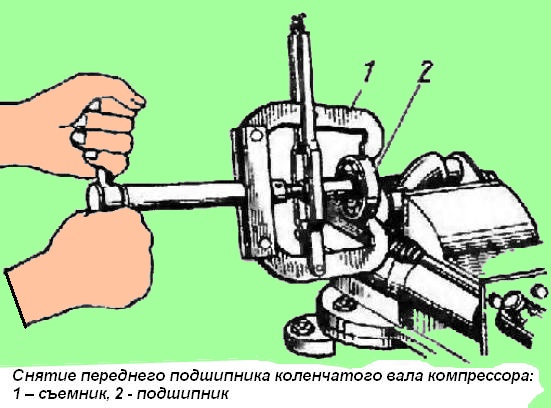

— выбейте коленчатый вал в сборе с передним подшипником через гнездо переднего подшипника в блоке. Спрессуйте с коленчатого вала передний подшипник (рис. 3);

— извлеките стопорное кольцо заднего подшипника и выпрессуйте задний подшипник из блока;

— извлеките сальник из гнезда передней крышки;

— разъедините блок и картер, отверните гайки шпилек, аккуратно отделив прокладку.

детали разобранного компрессора промойте и тщательно осмотрите. Все каналы продуйте сжатым воздухом.

Проверка технического состояния деталей компрессора

В процессе эксплуатации возможно появление таких дефектов компрессора:

— в головке блока — трещины и сколы, срыв резьбы в конических отверстиях под штуцера и угольники трубопроводов, коробление плоскости прилегания к блоку;

— в блоке цилиндров — трещины, обломы или задиры и износ зеркала цилиндров;

— в картере компрессора — износ гнезд под подшипники, срыв резьбы под болты и шпильки крышек и блока, сколы и трещины;

— в коленчатом валу — износ шатунных шеек, уплотнителя задней крышки и сальника передней крышки;

— износ нагнетательных и впускных клапанов и их седел, деталей разгрузочного устройства, усадка или поломка пружин клапанов;

— в поршнях компрессора — задиры, износ юбки, отверстий под пальцы и поломка поршневых колец;

— в шатуне компрессора — износ втулки верхней головки и износ вкладышей нижней головки.

Срыв или износ резьбы в головке блока и в других деталях компрессора устраняется установкой ввертышей с последующей обработкой под номинальный размер.

Изношенные седла и клапаны заменяются. После установки нового седла или клапана обязательна их притирка.

Шпильки и гайки, имеющие срыв резьбы или не обеспечивающие соединений, подлежат замене.

Блок цилиндров и другие детали компрессора, имеющие сколы и трещины, следует заменить новыми.

Цилиндры ремонтируют расточкой их с последующим хонингованием под ремонтные размеры, приведенные в таблице 1.

При расточке цилиндров овальность и конусность не должны превышать 0,03 мм, а перпендикулярность поверхности цилиндра относительно плоскости разъема с картером — не более 0,03 мм на длине 100 Мм.

Изношенные поршни и поршневые кольца подлежат замене на ремонтные комплекты, указанные в табл. 2.

Разница в массе поршней не должна превышать 15 г. Коренные шейки коленчатого вала при износе до диаметра менее 34,99 мм наплавляют и обрабатывают до диаметра 35 мм.

Изношенные шатунные шейки шлифуют под ремонтный размер и к ним подбирают соответствующие по ремонтным размерам комплекты шатунных вкладышей

При замене поршневой группы компрессора поршни, шатуны и пальцы должны подбираться по группам (см. табл.).

Детали групп имеют цветную маркировку. Поршень и поршневой палец следует подбирать одной труппы. При подборе шатуна допускается установка пальца соседней группы.

Шатуны, имеющие изгиб, подвергают правке. Непараллельность отверстий головок шатуна допускается не более 0,1 мм на длине 100 мм.

Сальник передней крышки, не обеспечивающий герметичности, и изношенные детали заднего уплотнителя не ремонтируются и подлежат замене.

Сборка компрессора

Компрессор необходимо собирать с соблюдением технических требований в следующем порядке:

— соберите поршень с шатуном. При установке поршневого пальца в шатун он должен плотно входить п отверстие шатуна под усилием большого пальца руки.

Поршень и шатун подбирайте при температуре окружающего воздуха 10 – 30˚ С без применения смазки, а при окончательной сборке сопряжения поршень—палец, шатун—-палец смажьте моторным маслом;

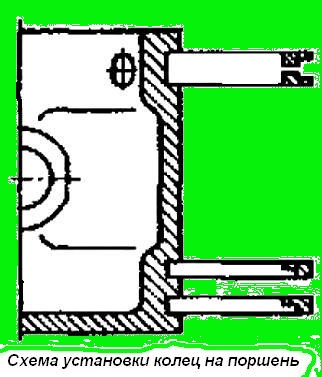

— установите на поршень поршневые кольца (рис. 4). Компрессионные кольца установите проточкой, имеющейся на внутреннем диаметре, вверх.

Стыки компрессионных колец установите в вертикальной плоскости оси поршневого пальца с диаметрально противоположных сторон поршня;

— запрессуйте в картер компрессора задний шарикоподшипник коленчатого вала до упора в стопорное кольцо. Напрессуйте на коленчатый вал до упора передний подшипник.

Установите коленчатый вал в картер, наденьте замочную шайбу заднего подшипника, затяните гайку до упора внутреннего кольца подшипника в коленчатый вал и законтрите ее;

— установите переднюю крышку картера, предварительно запрессовав в нее сальник. Шейку коленчатого вала перед установкой крышки смажьте моторным маслом;

— установите в гнездо коленчатого вала пружину и уплотнитель. При установке пружины концы ее заведите в сверление коленчатого вала и уплотнителя.

Установите заднюю крышку картера. Через отверстие в крышке проверьте возможность свободного перемещения уплотнителя в гнезде. Проверните коленчатый вал; усилие поворота не должно превышать 3 Нм;

— запрессуйте в блок седла 17 (см. рис. 1) и направляющие 26 впускных клапанов; установите впускные клапаны 25;

— смажьте плунжеры моторным маслом и установите их в гнезда в сборе с резиновыми кольцами. Плунжеры в гнездах должны свободно перемещаться под усилием 5 Н. Установите штоки с гнездами в сборе, пружину и коромысло разгрузочного устройства;

— установите прокладку и соберите картер с блоком цилиндров;

— смажьте зеркало цилиндров, шейки коленчатого вала, поршневые кольца и коренные подшипники моторным маслом;

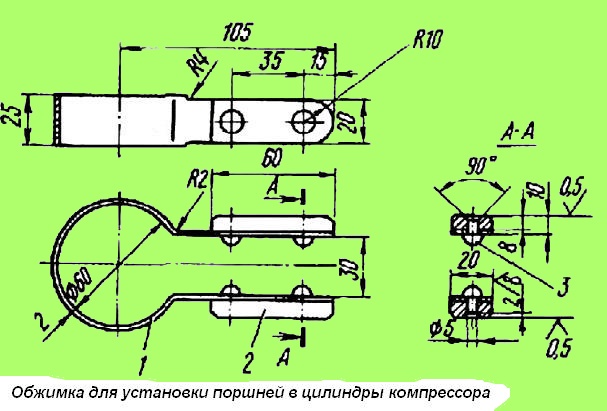

— установите в цилиндры поршни в сборе с шатунами и компрессионными кольцами с помощью обжимки (рис. 5) ;

установив шатунные вкладыши, соберите нижние головки шатунов. Момент затяжки шатунных болтов 12,25 - 13,7 Нм. Совместите отверстие под шплинт в гайке и в шатунном болте, подтянув гайку. Ослаблять гайку для установки шплинта не допускается;

— проверьте легкость вращения коленчатого вала; момент для проворачивания коленчатого вала не должен быть более 3 Нм;

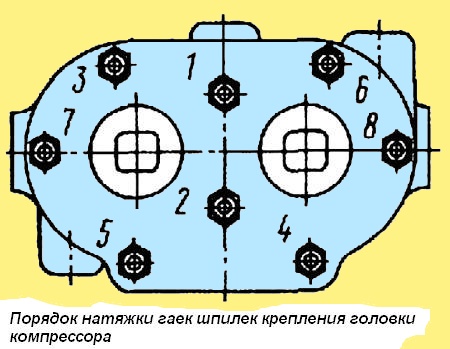

— установите прокладку и головку цилиндров. Гайки шпилек крепления головки затягивайте равномерно в два приема момент затяжки 12—17 Нм (рис. 6);

— вверните в гнезда головки цилиндров седла 18 (см. рис. 1) нагнетательных клапанов, установите нагнетательные клапаны 21, пружины 19 нагнетательного клапана и вверните в головку пробки 22 нагнетательного клапана;

— установите шпонку и напрессуйте шкив привода. Закрепите шкив гайкой и зашплинтуйте;

— произведите испытание компрессора.

Испытание компрессора

Испытание производится на специальном стенде при 1200—1350 об/мин коленчатого вала и давлении масла в смазочной системе 118—245 кПа. Температура масла должна быть не ниже 50 °С.

При работе компрессора на холостом ходу в течение 4—5 мин на ощупь и на слух проверьте:

— стук поршней (стука не должно быть);

— стук пальцев (стука не должно быть);

— подтекание масла (подтекания не должно быть).

После испытания компрессор установите на двигатель и отрегулируйте взаимное положение ручьев шкивов вентилятора и компрессора, регулировку производите прокладками. Отрегулируйте натяжение приводного ремня компрессора.

С 1999 г. также устанавливается компрессор производительностью 270 л/мин при 2000 об/мин коленчатого вала, отличающийся устройством клапанной системы. Отличительный признак компрессора

— отсутствие пробок нагнетательных клапанов и наличие крышки в головке блока цилиндров.

Разборка, проверка технического состояния, сборка и испытание аналогичны компрессору производительностью 201 л/мин, за исключением несколько отличающейся порядком снятия и установки головки блока клапанной системы.

При этих неисправностях время заполнения пневмосистемы (до гашения контрольных ламп) при частоте вращения коленчатого вала двигателя 2200 об/мин превышает установленное техническими условиями, т. е. 8 мин, или компрессор вообще не развивает заданное давление 7. 7,5 кгс/см 2

Кроме того, износ цилиндропоршневой группы приводит к всасыванию масляного тумана из картера компрессора в цилиндры, а затем масло вместе с воздухом идет в пневмосистему.

После заполнения пневмосистемы воздухом в регуляторе давления открывается разгрузочный клапан, масло вместе с воздухом выбрасывается наружу и оседает на регуляторе и раме.

Здесь следует отметить, что расход масла через компрессор увеличивается из-за загрязнения воздушного фильтра двигателя.

Дело в том, что компрессор всасывает профильтрованный воздух из впускного коллектора двигателя.

По мере загрязнения фильтра увеличивается разрежение во впускном коллекторе, и компрессор даже при исправной поршневой группе всасывает масляный туман из картера, а затем па такте выпуска выбрасывает его в пневмопривод.

Негерметичность прокладки 18 головки блока цилиндров, внутренние трещины в головке или блоке приводят к тому, что жидкость из системы охлаждения всасывается в цилиндры, а затем вместе с воздухом идет в пневмопривод.

Уровень охлаждающей жидкости в расширительном бачке падает, а жидкость в нем бурлит. Это происходит потому, что поршень на такте сжатия продавливает воздух в рубашку охлаждения компрессора, а далее воздух с жидкостью сливается в расширительный бачок.

Есть еще одно опасное последствие рассмотренных неисправностей.

Жидкость, попавшая в цилиндр компрессора, через зазоры между цилиндром, поршнем и кольцами просачивается в картер компрессора, а из него стекает в масляный поддон двигателя.

В случае попадания жидкости в масло при поиске места утечки необходимо иметь в виду и компрессор.

В противном случае из-за неисправного компрессора в ремонт может быть ошибочно направлен исправный двигатель, а неисправный компрессор вновь установлен на другой исправный двигатель.

Масло для смазки компрессора подводится из центрального масляного канала двигателя к торцовому уплотнителю 4, установленному в коленчатом валу.

Уплотнитель поджат к картеру маховика пружиной 5.

При значительном износе торцевого уплотнителя, а также поломке пружины масло, минуя компрессор, напрямую стекает на блок распределительных шестерен и далее в поддон двигателя.

Эта неисправность может быть причиной выхода из строя не только компрессора (заклинивание из-за недостатка смазки), но и двигателя (проворот вкладышей коленчатого вала из-за масляного голодания).

Неполное открытие выпускных клапанов приводит к перегреву воздуха на выходе компрессора.

Разборка компрессора

Разборку компрессора, закрепленного на стенде, начинают со снятия головки цилиндров. Затем из гнезд блока цилиндров вынимают впускные клапаны, их направляющие и седла.

Зажав головку блока в тиски, отворачивают пробки нагнетательных клапанов, вынимают клапаны, седла и уплотняющие прокладки.

Отогнув усик замочной шайбы 2, и отвернув гайку 3 крепления шестерни привода коленчатого вала, снимают замочную шайбу.

Затем с помощью приспособления снимается шестерня привода компрессора и вынимается шпонка 6 из паза коленчатого вала.

Для того чтобы извлечь из коленчатого вала торцевой уплотнитель и пружину, надо сначала удалить из коленчатого вала упорное кольцо.

Повернув компрессор на стенде нижней крышкой вверх, отворачивают болты крепления и снимают нижнюю крышку с прокладкой 24.

Затем надо расшплинтовать и отвернуть гайку крепления крышек шатунов, снять крышки.

Постукивая черенком молотка в торец нижней головки шатуна, вынимают поршень с шатуном.

Удалив вкладыши, надо соединить попарно крышки и шатуны болтами, чтобы в дальнейшем не перепутать их. Шатун с крышкой обрабатывается в сборе, поэтому они заменяются только парами.

Повернув компрессор блоком цилиндров вверх, отверните гайки крепления блока к картеру и снимите блок цилиндров с пластинами 21 отражателя масла.

После этого отверните болты крепления задней крышки картера 23 и снимите крышку.

Перед выпрессовкой коленчатого вала из картера извлекается упорное кольцо коренного подшипника, установленное со стороны шестерни привода.

Зажав шатун в тиски, снимают с поршня компрессионные маслосъемные кольца, извлекают упорное кольцо поршневого пальца.

После выпрессовки поршневого пальца 14 отсоединяют поршень от шатуна, а затем выпрессовывают втулку из верхней головки шатуна.

Дефектация деталей компрессора

При дефектации подлежат отбраковке детали с трещинами, сколами, задирами и рисками на рабочих поверхностях, другими механическими повреждениями.

В данной статье мы расскажем вам, как правильно делать монтаж и проверку системе грузового автомобиля. Итак, признаком некорректной работы компрессора МАЗ служит чрезмерный износ ремней. Для выявления неисправности агрегат нужно демонтировать, проверить крепление болтов на клапане. Если целостность сборки нарушена, внутри может создаваться давление. Это приводит к заклиниванию компрессора МАЗ и ремонту системы.

Однако прежде чем делать ТО, советуем разобраться в устройстве агрегата.

Советы по снятию узла

Во время ремонта необходимо заменить прокладки компрессора МАЗ (их можно вырезать самому), очистить деталь, а затем собрать. Запас ремней в дальних поездках никогда не помешает.

Если возникает необходимость в разборке узла, сначала снимают ремни привода и отсоединяют трубопроводы.

Далее действуют в такой последовательности:

- Пробки на нагнетательных клапанах выворачивают, выполняют снятие пружин и клапанов;

- Седла выкручивают при помощи квадратного ключа;

- Для снятия шкивов используется специальное устройство;

- Сегментная шпонка выбивается;

- Гайки, закрепляющие головку, отворачивают для снятия агрегата;

- Пружины и клапаны впуска вынимают из гнезд, расположенных внутри блока цилиндров.

Далее нужно снять патрубок, по которому подводится воздух, демонтировать крышки с шатунов, удалить поршни в сборе. После демонтажа колец, заглушек, поршневого пальца, шатун отсоединяют от поршня. Обе крышки картера снимают путем отворачивания болтов.

При выполнении ремонта компрессора МАЗ прокладки также следует проверить.

Если обнаружили не герметичность тормозной системы, советуем заменить элементы новыми.

Демонтаж компрессора МАЗ

В крышке есть уплотнитель, который нужно удалить. Для извлечения замковой шайбы отворачивают гайку на заднем подшипнике коленвала. Деталь выбивают в сборе, подшипник спереди спрессовывают.

Чтобы выпрессовать подшипник из блока, придется достать кольцо стопора. После извлечения сальника картер и блок разъединяют, прокладку компрессора МАЗ осторожно отделяют.

Комплектующие промывают и осматривают на предмет повреждений. Каналы необходимо продуть, для этого используется сжатый воздух.

Особое внимание советуем обращать на прокладку компрессора МАЗ. Не стоит экономить на данной детали. Если увидели сколы, прорывы и порезы на элементе - купите новые запчасти МАЗ.

На нашем сайте найдете все необходимое для быстрого ремонта компрессора МАЗ. В удобном каталоге есть ремни, прокладки, втулки и другие комплектующие по самым доступным ценам.

Механизм обеспечивает необходимое давление в пневматической системе грузовика.

Благодаря использованию современных технологий воздушный компрессор МАЗ служит долго и редко ломается.

Преимущества компрессоров на МАЗ

Запчасть тормозной системы имеет:

- Морозостойкий корпус;

- Устройство быстрой разгрузки;

- Герметичные клапаны.

Элементы позволяют выдерживать перепады температур, использования горючего низкого качества. Кроме этого механизм:

- Стоит недорого;

- Работает тихо;

- Удобен в установке, эксплуатации;

- Энергоэффективен;

- Снабжен режимом круглосуточной работы;

- Долговечен.

Принцип работы

Высокая производительность компрессора МАЗ обеспечивает быстрое сжатие воздушных масс. Далее происходит взаимодействие элементов детали.

Как правило, в одноцилиндровом компрессоре МАЗ установлен поршень, который крепиться к коленчатому валу. Поршень постепенно всасывает воздух. Далее сжимает его до меньшего объема.

Таким образом давление повышается только при увеличении хода поршня. В свою очередь производительность компрессора МАЗ зависит от объема цилиндра механизма.

Как только поршень МАЗ занял нижнюю позицию, в цилиндре образуется свободное пространство. Из-за перепада давления открывается впускной клапан и в специальную камеру попадает воздух.

При закрытии клапана давление поднимается при касании точки поворота, которая соответствует наибольшему объему камеры сжатия.

Принцип работы компрессора на МАЗ подразумевает увеличение давления при уменьшении камеры.

При этом нагнетательный клапан на МАЗ открывается, а затем в ту же камеру постепенно покидает воздух.

Отметим, что обратно-поступательное действие компрессора МАЗ – самое главное преимущество механизма

Для увеличения КПД производитель компрессора для грузовиков использует максимально качественное уплотнение между цилиндром детали и его поршнем.

Кроме этого, при поломке автоматического регулятора предохранительный клапан защищает пневматическую систему автомобиля от резкого повышения давления.

Как видите, принцип работы компрессора МАЗ прост и понятен. Механизм поршневого типа с двумя цилиндрами служит для нагнетания воздуха. Работает быстро и долго.

Однако иногда случаются поломки. О том, как разобраться в устройстве компрессора, а затем починить его, мы расскажем вам в следующих статьях.

Напоминаем, что если вы ищите надежный компрессор МАЗ, зайдите в наш каталог. Здесь найдете множество качественных деталей с гарантией.

При возникновении вопросов по выбору запчастей МАЗ, советуем позвонить в офис нашей компании.

Читайте также: