Как поднять седло на камазе

Да, в схеме с размерами указано рядом с 1390 - 1340. Что конкретно означает 1340, нигде не написано, в других моделях тягачей таких двойных чисел не нашёл. В характеристиках написано однозначно, 1390 мм. То, что это высота под нагрузкой не указано нигде, хотя наверное это и имелось ввиду.

Вообшем и целом ****астродание.Гусак порвет если *****о,если нормальный трал то будет все путем.Отсюда вывод,взяли камаз,значит трал тоже *****о,и как писал мелкий сварной ваш друг,ничего в принципе страшного.

Проставка ССУ стоит на 100, заменить на 50мм,

Высота уменьшится на 50мм под нагрузкой, получится ровно 1300мм

Проставка ССУ стоит на 100, заменить на 50мм,

Высота уменьшится на 50мм под нагрузкой, получится ровно 1300мм

по ацвальту да, по говнам, с 40т, седло оторвать можно. все зависит от где и чего возить, я бы склонялся к поднятию трала, хотя 9см и не так критично.

Кучера по ходу угорают от барина, представляю какую фуфайку ему в уши пихать будут!))

Аркадий и Управдом, спасибо вам за конструктивные рекомендации! Заменим проставку и под нагрузкой действительно всё будет в пределах нормы.

да , вот проблема .

Седла подьемные есть .

Машины на воздухе есть .

Проставки под седла разные -даже просто прямая пластина есть .

Могу подогнать седло G+F , забыл как зовётся , стоит на разбитом мерседесе аксоре, высота с гармошкой 22 см. , за пятнашку отдам.

У меня два френча и японский 60 тонный трал. Кстати Б-У и сварщик на нём ещё ни чего не варил. На одном фрече стоит под седлом вставка 15 см, а на другом пока нет. И вот за два года эксплуатации тот что без вставки несколько раз цеплялся за всякие не ровности на дороге. Вот и вся разница. Конечно трал японский сделан с большим запасом прочности да и мы больше 40 тонн не возим . А из всех тралов которые смотрел когда искал себе из бэушных я не встретил ни одного без сварки. Все были с трещинами и с латками.

Два швеллера №6 и №8 вваренные один в другой. Вот и все))

Позже сделаю фото сбоку. Раму и раньше нигде не цеплял прицеп. Но крылья не выдерживали.

Машинку свою очень люблю, но погода такая всю зиму, а мойка очень дорого если мыть каждые три пять дней)))

Renault MAGNUM DXI 2006, двигатель дизельный 9.9 л., 440 л. с., задний привод, автоматическая коробка передач — своими руками

Машины в продаже

Комментарии 13

Шикарно! А главное что вовремя, а то я сначала крылья все отломал а потом начал седло подымать)))

Тоже вчера закончил с подьемом седла.Поставил гофру 2.3мм(а то стояла только плита), и профильные проставки 6см, на разборке взял болты 10.9 крепости и затянул все это дело

Давай брат фото скидывай! Посмотрим, обсудим, одобрим)))))

Видел у когото такое или сам придумал?

Болты какие использовал?

Болты купил такие же как и заводские мелкая резьба. Гайки старые остались. Видел такое у коллеги, на Дафе, тоже зерновоз.

Болты такие как и заводские или заводские (европейского завода)?

Я поднимал седло на 9 см и перетягивал гайки оригинальные с рычагом 2 метра со всей дури а им хоты бы что, а одного болтика не хватало и поставил с мелкой резьбой "нашего" завода, то… понятное дело что с ним стало ))

Скорее всего нашего производства)))

Выровнил его что ли а то я чет смысла не пойму

когда в поле заезжаешь или на весы, рама прицепа прижимается в колеса. а если на излом да еще и поворот то попросту отрывает крыло))) Суровые условия эксплуатации автосцепки))) Есть заводские высокие седла, но пока не заработал на такое))

Тогда понятно. Респект и уважуха

DIESELTrack

когда в поле заезжаешь или на весы, рама прицепа прижимается в колеса. а если на излом да еще и поворот то попросту отрывает крыло))) Суровые условия эксплуатации автосцепки))) Есть заводские высокие седла, но пока не заработал на такое))

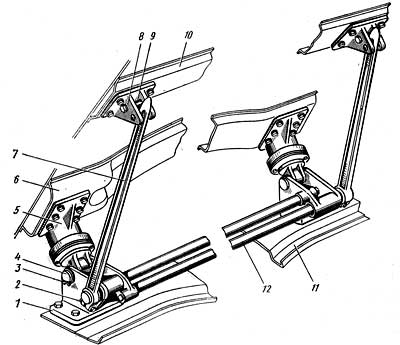

Рис. 142. Сиденье водителя;

1 — подушка; 2 — рукоятка регулировки торсиона; 3 — спинка; 4 — боковина сиденья; 5 — рычаг гребенки; 6 — указатель регулировки жесткости подвески; 7 — амортизатор; 8 — труба торсиона; 9 — остов сиденья; 10 и 16 — рычаги подвески; 11 — нижние направляющие; 12 — гребенка; 13 — возвратная пружина; 14 — тяга; 15 — стопор; 17 — ручка стопора; 18 — верхние направляющие; 19 и 21 — поперечины рычагов; 20 — основание.

Для перемещения сиденья необходимо ручку 17 стопора передвинуть к сиденью. При этом стопор выходит из соответствующего паза гребенки 12 и освобождает сиденье. После отпускания ручки под действием возвратной пружины 13 стопор зайдет в следующий паз гребенки и зафиксирует сиденье в новом положении. Ход сиденья равен 135 мм.

Наклон спинки сиденья изменяют с помощью механизма регулировки угла наклона. Спинка может занимать три фиксированных положения с отклонением от вертикали на угол 9—19°. Положения спинки фиксируют язычки кронштейнов, которые входят в пазы гребенок, расположенных на обеих боковинах спинки. Для освобождения язычков кронштейнов необходимо нажать рукой на рычаг 5 гребенки и опустить его вниз.

Регулировка механизма опрокидывания кабины

Угол закручивания торсиона следует регулировать, если слишком велико усилие, необходимое для опрокидывания или опускания кабины. Для изменения усилия следует соответственно или увеличить, или уменьшить угол закручивания торсионов. Усилие, требуемое для опрокидывания кабины, со временем возрастает, так как накапливается остаточная деформация в торсионах.

Торсионы при транспортном положении кабины закручены на угол 53°. Шлицевое соединение рычагов с торсионами позволяет регулировать угол их закручивания. При перестановке рычага торсиона на один зуб угол закручивания торсиона изменяется на 7° 30′.

Кроме того, угол закручивания можно регулировать перестановкой оси 9 (см. рис. 137) опоры 8 рычага торсиона. Опора рычага торсиона имеет два отверстия, и при перестановке оси со втулкой из одного отверстия в другое угол закручивания торсиона меняется на 3°45′.

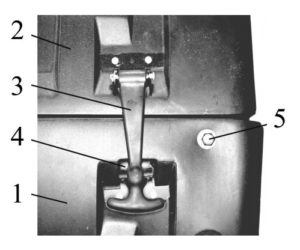

Рис. 137. Передние шарнирные опоры:

1 — нижний кронштейн; 2 — стяжной болт; 3 — замочная шайба; 4 — палец; 5 — верхний кронштейн; 6 — передняя балка пола; 7 — рычаг торсиона, 8 — опора рычага торсиона; 9 — ось; 10 — задняя балка полка; 11 — первая поперечина рамы; 12 — торсион.

При установке рычагов (с новыми торсионами) метки на торцах торсионов и рычагов должны совпадать.

Для лучшего уравновешивания трехместной кабины рекомендуется, чтобы оси в опорах рычагов торсионов были установлены в нижние отверстия, а для уравновешивания кабины со спальным местом — в верхних отверстиях, но метки на рычагах торсионов в этом случае должны быть смещены (в сторону закручивания) на один шлиц относительно меток на торцах торсионов.

Для регулировки угла закручивания торсионов необходимо опрокинуть кабину на 60°, освободив торсионы от нагрузки. При регулировке угла перестановкой осей опор торсионов нужно для увеличения угла переставить оси опор рычагов торсионов из верхних отверстий в нижние, а для уменьшения угла сделать наоборот.

В случае регулировки угла закручивания перестановкой рычагов торсионов необходимо предварительно ослабить гайки стяжных болтов и переставить рычаги на требуемое количество шлицев (для увеличения угла закручивания — вниз). При этом оба рычага должны смещаться на одинаковое число шлицев относительно меток. После перестановки рычагов следует затянуть гайки стяжных болтов.

Металлические рукава являются универсальным соединением, используемых практически во всех областях промышленности. Среди всех разновидностей наиболее часто применяют металлорукав под приварку. Здесь можно озакомиться с каталогом на сайте производителя.

Эксплуатация седельного автомобиля-тягача в составе автопоезда. КамАЗ-5490.

При эксплуатации седельного автомобиля-тягача в составе автопоезда с установленными трехкомпонентными крыльями задней тележки верхняя часть крыльев должна быть демонтирована.

Демонтаж верхней части задних трехкомпонентных крыльев.

1 — крыло заднее; 2 — крыло заднее верхнее; 3 — зажим; 4 — крючок застежки; 5 — гайка.

Для демонтажа необходимо (см. рис. Демонтаж верхней части задних трехкомпонентных крыльев):

- отстегнуть зажимы 3;

- ослабить гайки 5;

- снять верхнюю часть задних крыльев;

- затянуть гайки 5.

Демонтированные верхние части крыльев уложить в полуприцеп.

Для монтажа верхней части задних крыльев:

- ослабить гайки 5;

- установить верхнюю часть задних крыльев;

- затянуть гайки 5, застегнуть зажимы 3.

Сцепка тягача с полуприцепом.

- Автопоезд должен быть расположен на ровной твердой поверхности.

- Подпереть полуприцеп противооткатными клиньями (упорами).

- Затормозить полуприцеп стояночной тормозной системой.

- Произвести сцепку тягача с полуприцепом, руководствуясь требованиями инструкций по эксплуатации ССУ фирм-изготовителей.

- При работе гидрофицированного тягача с гидрофицированным полуприцепом:

- снять заглушки с запорных устройств маслопроводов и соединить запорные устройства тягача и прицепа между собой накидной гайкой;

- затем заглушку тягача соединить с заглушкой прицепа.

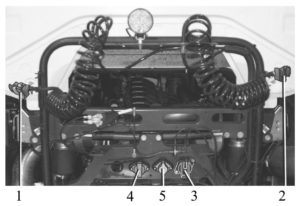

- Соединить автоматические головки шлангов пневмопривода тормозных систем полуприцепа с соответствующими головками пневмосистемы автомобиля 1, 2 (см. рис. Соединительные головки и розетки для сцепки седельного тягача с полуприцепом).

- Вставить в розетки тягача 4, 5 штепсельные вилки электрооборудования полуприцепа. Электрокабель для вывода на полуприцеп прикладывается к автомобилю.

- Подключить систему EBS (разъем 3). Электрокабель EBS для вывода на прицеп прикладывается к автомобилю.

- Растормозить стояночную тормозную систему полуприцепа.

- Убрать противооткатные клинья (упоры).

При подключении прицепа/полуприцепа не активны задние противотуманные фары тягача.

Соединительные головки и розетки для сцепки седельного тягача с полуприцепом.

1 — соединительная головка управляющей магистрали (цвет желтый); 2 — соединительная головка питающей магистрали (цвет красный); 3 — разъем системы EBS; 4, 5 — розетки.

Регулировка седла полуприцепа: основные методы

Многим дальнобойщикам или хозяевам тягачей знакома ситуация, когда на дороге в зад машины словно что-то стучит. Стоит проверить подвески, рессоры и амортизирующие детали на тягачах. После чего нужно задуматься о проверке седельно-сцепного устройства (ССУ) или, как называют его профессионалы, – седла тягача. Если оно не в порядке, особенно в дороге, нужно знать, как самостоятельно отрегулировать узел, чтобы хотя бы добраться до ближайшей СТО.

Что это такое?

Седельно-сцепные устройства тягача – одни из разновидностей транспортно-соединительных деталей на тяговых машинах. Во время их изготовления непременно придерживаются всех технических требований, а при выполнении соединения – еще и требований правил уличного движения, техники безопасности. Если во время использования будет внесено любое изменение, право на эксплуатацию ТС прекращается. Поэтому, пытаясь наладить или отрегулировать ССУ на тягаче, необходимо придерживаться всех правил и рекомендаций.

Седло – основной компонент, который соединяет тягач с полуприцепом . По мере развития автостроительной сферы эти устройства совершенствуются и отвечают современным требованиям и нормам. Благодаря активному внедрению электронных систем и автоматизации на машинах использование тягачей стало максимально безопасным, ремонт – простым, а время, которое тратится на сцепку-расцепку, – минимальным.

Современные седельно-сцепные устройства включают целый перечень крайне важных компонентов, типа опорной плиты, разъемно-сцепного устройства и узла обеспечения гибкости.

Образование сцепной пары на тягаче происходит после того, как закрепленный на полуприцепе шкворень входит в прорезь плиты для опоры и фиксируется замковыми деталями.

В основном сегодня используется две разновидности механизмов для разъема и сцепления на ССУ тягача: одно- и двухзахватные. Первый вариант распространен на грузовиках европейских производителей (к примеру, Jost), второй – более характерный для автомобилестроения отечественного. Отличие в том, что двухзахватный механизм обеспечивает тяговые усилия, которые воспринимаются только захватами и пальцами, которые с ними сопряжены. А в однохватном еще и передаются на запорный кулак. Деталь, на которую возлагается максимальная ответственность, подвергается только сжимающим усилиям. Это, в свою очередь, обеспечивает дополнительную надежность и безопасность, которыми характеризуются седельно-сцепные устройства на тягаче.

Чтобы сцепление на тягаче было максимально гибким, у ССУ тягача позволено 3 степени свободы, которые обеспечат поворот полуприцепа, могут увеличивать качание и наклоны.

Виды устройств

Существует несколько разновидностей устройства, отличающихся разными характеристиками. Учитывая принцип соединения на автопоезде, они бывают следующими.

- Полуавтоматическими. Один этап сцепки проводится вручную.

- Автоматическими. Выполнение сцепления на машине полностью автоматизировано, осуществляется благодаря пневматическим и электронным устройствам.

Относительно количества захватов седла можно разделить на одно- и двухзахватные. О них мы говорили несколько выше. И последний параметр – разделение на степени свободы.

- С 2-мя. Благодаря такому строению, обеспечивается свободное продольное качение под определенным углом. Кроме того, полуприцеп на машине может поворачиваться в горизонтальной плоскости на 90 градусов (центр окружности – шкворень). Такое соединение на тягаче целесообразно использовать в условиях ровных дорог.

- С 3-мя. Дополнительно такой механизм на автомобиле имеет продольную ось, которая, кроме вышеперечисленных возможностей, дает тяжеловозу еще одну – выполнять поперечное качание. При этом угол отхождения не превышает 15 градусов. Подобная сцепка – обязательное условие на бездорожье.

Необходима ли регулировка?

Чаще всего о наличии проблемы в седле сигнализирует нехарактерный исходящий звук. Он появляется не только во время остановки, но и на протяжении всего движения. Регулировка требуется в обязательном порядке. Первое, что нужно сделать в этом случае, – снять седло, проверить резинки, втулки и при необходимости – заменить их. Не забываем о необходимости чистки места хождения клина.

В обязательном порядке стоит проверить, не изношены ли подушки седельно-сцепного устройства тягача. Для этого достаточно снять седло и определить, не лежит ли оно на подрамнике. Если да, пора менять старую подушку на новую.

Важное значение имеет состояние запорных деталей устройства. Если доступ к ним открыт, можно спокойно проводить регулировку. Почаще стоит осматривать ССУ на вероятность люфта, если он есть – седло либо регулируют, либо меняют на новое. Причиной люфта чаще всего выступают полимерные вкладыши на устройстве, которые находятся между основанием седла и кронштейнами. Ведь кто-то приобретает их новыми – в ремкомплектах тягача, а кто-то предпочитает экономить и покупает отработанные вкладыши, которые использовались на легковых автомобилях.

Во время эксплуатации, особенно длительной, внимания на тягачах заслуживают замки и сайлентблоки седла. Техническое обслуживание тягача всегда предполагает тщательную диагностику этих деталей на специализированной СТО.

И еще. Регулировать ССУ необходимо вместе с полуприцепом. Регламент и все действия описаны в соответствующих руководствах к эксплуатации седельно-сцепного устройства разных производителей – некоторые нюансы могут меняться и не совпадать.

Основные неисправности, их причины и методы устранения

- ССУ тягача не закрывается. Причин такой поломки может быть несколько. К примеру, слишком высоко установленный шкворень. Проверьте, чтобы опорная плита находилась на одном уровне (или не более, чем на 50 мм отличалась по высоте) с ССУ. Среди других причин – неровно лежащая опорная плита, неправильный размер шкворня и так далее.

- Не получается открыть ССУ тягача. Чаще всего это происходит, если прицеп находится не на одном уровне с тягачом. Также подобная проблема может случиться при несвоевременном обслуживании устройства, когда его детали выходят из строя. В первом случае, чтобы поднять устройство, достаточно освободить замок ССУ, во втором – отогнать машину на СТО.

- ССУ тягача не остается в положении готовности. Скорее всего, деформирован запорный крюк или неисправна натяжная пружина. Детали подлежат срочной замене.

- ССУ тягача не остается в открытом положении. Причины – деформация стопора или неисправность пружины. Решение, как и в предыдущем варианте, замена деталей.

- ССУ тягача и полуприцеп взаимно перемещаются. При этом слышен характерный стук. Происходит это из-за излишнего люфта опоры или запорного механизма. Ситуацию должен оценить мастер и принять соответствующее решение.

Основные правила ухода за ССУ

Чтобы седельно-сцепные устройства тягача прослужили подольше, не выходя из строя, достаточно придерживаться простых правил ухода. Так, в обязательном порядке перед тем, как выезжать на линию, нужно проверять надежность крепления седельно-сцепного устройства тягача к раме авто. Также внимание обратить на то, в каком состоянии находятся захваты, запорный кулак и пружины защелки.

Обязательное условие – своевременное обслуживание машины на СТО. Детали, которые деформировались или износились в седельно-сцепном устройстве тягача, подлежат незамедлительной замене. Также не стоит забывать, что поверхность ССУ, захваты и кулаки необходимо чистить минимум раз в год. При этом старая смазка тщательно удаляется, а новая – наносится.

Редкий дальнобойщик не сталкивался с ситуацией, когда в поездке в заднюю часть тягача как будто начинает что-то бить.

Надо ли регулировать?

В 99% случаев плита визуально в норме. Но стук же при начале движения и остановке есть, так что снимаем седло и первым делом проверяем все резинки и втулки и, при необходимости, заменяем.

В большинстве случаев этой процедуры будет достаточно. А, ещё не забываем почистить место хождения клина.

Также проверяем износ подушек ССУ. Для этого снимаем седло и смотрим, не лежит ли оно на подрамнике. Если подозрения подтвердились, прямая дорога в магазин за подушкой.

Виноватыми в люфте зачастую бывают полимерные вкладыши между основанием седла и кронштейнами.

Кто-то покупает их новые в ремкомплектах, а кто-то едет к мотористам и берёт у них отработанные металлические вкладыши от двигателей легковых авто.

Если проблема не в этих расходниках, то опытные дальнобойщики советуют снять с полуприцепа сцепной палец (если это невозможно, то подойдёт ключ-баллоник, главное, чтобы диаметр совпал) и вставить в седло.

После защёлкивания начинать вращать шкворень — если есть люфт, то можно попробовать отрегулировать предварительно расконтрагаенным болтом или специальной ручкой (в зависимости от модели ССУ) зазор между пальцем и замком.

Затем немного проехать вперёд, притормаживая и уже окончательно завернуть гайку. Правда, производители машин этот способ не рекомендуют.

Если штатное ССУ — не торт

Седельно-сцепное устройство некоторые меняют не только из-за износа.

Некоторые владельцы отечественных или белорусских тягачей (встречаются случаи и с пожилыми европейскими и американскими машинами), ранее возившие грузы на старом полуприцепе, решают заменить тот на еврофуру. Естественно, требуются другие размеры сцепки.

Иногда приходится дополнительно сдвигать ССУ, но не на всех тягачах это стоит делать.

Как продлить срок службы ССУ?

«Перед началом движения после сцепления с полуприцепом нужно убедиться в закрытии запорного механизма фиксации шкворня полуприцепа. В случае движения тягача без полуприцепа ССУ всегда должно быть в закрытом положении;

Перед сцеплением тягача с полуприцепом убедиться в наличии смазки на поверхности ССУ и в смазочных каналах через пресс-маслёнки.

Использовать только рекомендованные смазочные материалы. Для обеспечения длительного срока службы, своевременная смазка ССУ (каждые 50 000 км или каждые полгода, для тяжёлых условий эксплуатаций каждые 25 000 км);

Исключение перегруза автопоезда, влияющий на ресурс ССУ;

Соблюдать требования руководства по эксплуатации на ССУ прикладываемого в бардачок кабины автомобиля: требования по соединению/разъединению тягача с полуприцепом, требования по контролю поверхности опорной плиты полуприцепа, взаимодействующего с ССУ.

В случае движения тягача без полуприцепа ССУ всегда должно быть в закрытом положении;

Перед сцеплением тягача с полуприцепом убедиться в наличии смазки на поверхности ССУ и в смазочных каналах через пресс-маслёнки.

Использовать только рекомендованные смазочные материалы. Для обеспечения длительного срока службы, своевременная смазка ССУ (каждые 50 000 км или каждые полгода, для тяжёлых условий эксплуатаций каждые 25 000 км);

Исключение перегруза автопоезда, влияющий на ресурс ССУ;

Соблюдать требования руководства по эксплуатации на ССУ прикладываемого в бардачок кабины автомобиля: требования по соединению/разъединению тягача с полуприцепом, требования по контролю поверхности опорной плиты полуприцепа, взаимодействующего с ССУ.

На сроке службы ССУ это сказывается крайне негативно. Поэтому для его увеличения на подобных проектах участвуют водители, которые прошли специальную подготовку.

Для облегчения перецепки и правильного соединения в местах проведения данной операции наносят специальную разметку, позволяющую тягачу занять оптимальное положение и не повредить ССУ.

Эксперты рекомендуют

«К седельно-сцепным устройствам применяют самые высокие требования по безопасности. Для многих автоперевозчиков процедура их технического обслуживания заключается в периодическом нанесении смазки на опорную плиту.

Благо, для её наилучшего распределения многие производители предусматривают подводящие канавки или даже ЦСС — централизованные системы смазки.

Проблема износа опорной плиты также решается установкой сменяемых по необходимости антифрикционных накладок.

Контроль наличия смазки намного продлевает срок службы узла. Также, чтобы продлить срок эксплуатации ССУ необходимо избегать:

- несвоевременную смазку плиты, редкую замену антифрикционных накладок или выход из строя ЦСС;

- повреждения замкового механизма в результате перекоса рамы тягача по отношению к раме прицепа. Каждая модель ССУ обладает предельными рабочими углами, значения которых отличаются;

- редкую замену замкового механизма при больших пробегах грузовика;

- торможения полуприцепом без большой надобности;

- интенсивного торможения на спуске, особенно при перегруженной машине;

- несовместимости тягача с полуприцепом.

Регулировка ССУ заключается в устранении зазоров запорного механизма вследствие износа деталей, и положении сцепного устройства.

При выборе положения ССУ учитывается целый ряд факторов, таких как конфигурация шасси, расстояние между осями и, что более важно, законодательные требования в отношении осевой нагрузки и размеров автомобиля.

• Требуется, достаточное расстояние между полуприцепом и задней частью рамы шасси, чтобы отсутствовал риск удара полуприцепа в кабину или заднюю часть рамы шасси.

• Для того, чтобы оптимально использовать максимальную допустимую нагрузку на передний мост на длинномерных тягачах, опорно-сцепное устройство во многих случаях выдвигают на большое расстояние вперёд, что увеличивает риск вибраций рамы.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Читайте также: