Как крепится колесо на валу

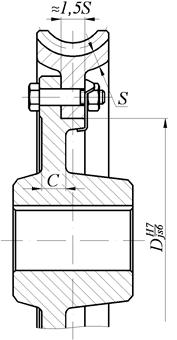

При передаче вращающего момента соединением с натягом колесо устанавливают на гладком валу, осевую фиксацию в этом случае обеспечивают силами трения. Часто для определения осевого положения колеса на валу изготавливают заплетчик. При сборке колесо доводят до упора в торец заплетчика.

В ряде случаев колеса устанавливают на вал с небольшим натягом или по переходным посадкам, осевую фиксацию колеса производят установочным винтом, который стопорят запорным кольцом.

Пружинное кольцо. Фиксацию производят пружинным кольцом + компенсаторное. При сборке колесо прижимают к заплетчику.

Планкой или шайбой. Планка крепится винтом к торцу колеса.

С помощью двух полуколец, закладываемых в кольцевую выточку вала. Полукольца удерживаются от выпадения пружинными кольцами или винтами.

Созданием искусственных заплечиков и если не удается создать заплетчик нужной величины, то можно установить дополнительное кольцо.

Фиксация группы колёс осуществляется упором колес в заплетчик вала, а другой в торец кольца подшипников.

На концах валов чаще всего закрепляют шкивы, звёздочки, муфты. Для их крепления используют призматические или сегментные шпонки. При закреплении на конических концах валов для создания натяга обязательно поджимают в осевом направлении.

Регулирование осевого положения колес редуктора.

В цилиндрических передачахредукторов для компенсации неточности относительно осевого положения колес ширину одного из них делают обычно делают больше ширины другого.

Правильный контакт витков червякас зубьямичервячного колесаполучают, если точно выдержаны межосевое расстояние и угол между осями червяка и колеса. Регулирование происходит с помощью прокладок между крышкой и корпусом, с помощью применения винтов, воздействующих на подшипники через нажимные шайбы, с осевым перемещением вала с закрепленными на нем колесами.

Конструирование подшипниковых узлов редуктора.

В редукторах в основном применяются подшипники качения. Подшипниковый узел состоит из корпуса, подшипника и шипа вала. В зависимости от условий эксплуатации и функциональных требований в состав подшипниковых узлов могут включаться сквозные или глухие крышки, уплотнения, кольца, стаканы, регулируемые упоры, прокладки и другие детали.

Основное назначение подшипниковых узлов заключается в обеспечении вращения вала с малыми потерями на трение и передаче нагрузки от вала к корпусу.

Дополнительно могут устанавливаться следующие требования:

- фиксация вала от осевых перемещений.

- надежное закрепление внутреннего кольца подшипника на валу для предотвращения его осевого смещения

- ограничение подвижности наружного кольца подшипника или свободу его осевого перемещения

- возможность компенсации теплового расширения вала;

- регулирование положения вала по отношению к корпусу редуктора в направлении оси вала;

- хорошая смазка подшипников; защита подшипника от попадания избыточного масла

- предотвращение вытекания смазки из подшипникового узла и попадания загрязнений и влаги в подшипниковый узел.

Тип подшипника выбирается с учетом величины и характера действующих нагрузок, функциональных требований к подшипниковому узлу, габаритных ограничений. В некоторых учебниках устанавливается соответствие между типом передачи и типом подшипника, которое можно считать весьма условным. В первую очередь следует рассматривать возможность использования радиальных шарикоподшипников, которые могут воспринимать до 70% нереализованной радиальной нагрузки. Они относительно просты и дешевы, не требуют регулировки при сборке узла или замене подшипника. Использование других типов подшипников необходимо обосновать. Выбор конкретного подшипника производится по диаметру вала.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.011)

При закреплении деталей на конических концах валов обязательно их поджатие и крепление в осевом направлении. В легконагруженных конструкциях для этого применяют концевые (торцовые) шайбы и винты (рисунок 18.5.5, 18.5.6 и 18.5.7), а в более нагруженных конструкциях — гайки (рисунок 18.5.1, 18.5.2, 18.5.3 и 18.5.4); винты и гайки стопорят от самоотвинчивания.

Осевую фиксацию с помощью штифта (рисунок 18.5.8), установочного винта (рисунок 18.5.9) или стопорным пружинным кольцом (рисунок 18.5.10, а) применяют редко. При закреплении ступицы на валу с помощью конических стяжных колец (рисунок 18,5.10, б) она фиксируется в любом угловом положении относительно вала; при этом несущая способность зависит от осевой силы поджатия колец, а вал не ослабляется канавками.

Осевая фиксация зубчатых и червячных колес, звездочек и шкивов на валах и осях

Если применяют соединение с натягом, осевая фиксация обеспечивается силами трения за счет натяга (рисунок 18.6.2). Если соединение не с натягом, деталь можно фиксировать на валу при помощи уступа (заплечика) с одной стороны, детали или втулки (гайки) с другой стороны (рисунок 18.6.1, 18.6.4). Если невозможно изготовить буртик на валу, применяют два полукольца (рисунок 18.6.7) или втулку (рисунок 18.6.5). При этом необходимо учитывать, что канавка под полукольца ослабляет вал. Способы осевого фиксирования деталей на валах без заплечиков представлены на рисунок 18.6.2, б; 18.6.3; 18.6.8; 18.6.9 и 18.6.10.

Способы крепления осей

Различают вращающиеся и неподвижные оси. Неподвижные более просты по конструкции, тогда как вращающиеся оси обеспечивают лучшее направление насаженных на них деталей. Способы крепления неподвижных осей на двух опорах представлены на рисунок 18.10.2-18.10.7, б. Установка осей в одной опоре (консольно) показана на рисунок 18.10.1; 18.10.7, а; 18.10.8.

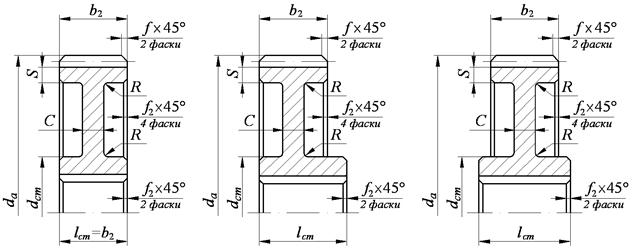

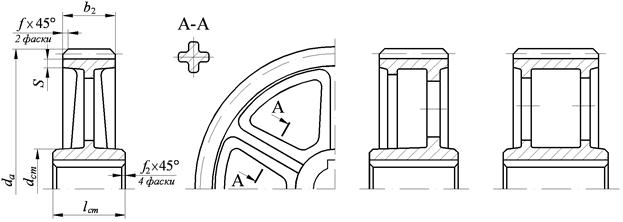

Конструкция зубчатых колес представлена на рис. 2.2. Зубчатые колеса состоят из обода, диска и ступицы.

| |

| а | б |

| Рис. 2.2. Конструкция зубчатого колеса |

Диаметр окружности выступов и ширина зубчатого венца – определяются при проектировочном расчете.

Толщину обода S для всех типов колес можно принять:

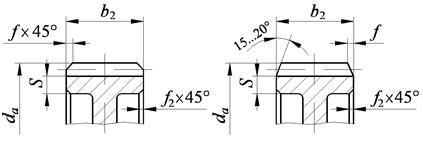

На торцах зубчатого венца (зубьях и углах обода) выполняют фаски (рис. 2.3):

которые округляют до стандартного значения по тому же ряду, что и (см. табл. 2.3).

На всех прямозубых зубчатых колесах фаску выполняют под углом 45° (рис. 2.3а). На косозубых и шевронных колесах при твердости менее 350 HB фаску выполняют под углом 45° (рис. 2.3а), при более высокой твердости – под углом 15…20° (рис. 2.3б).

| |

| а | б |

| Рис. 2.3. Конструкция фаски на торцах зубчатого венца |

Диаметр ступицы наружный (см. рис. 2.2):

– для стальной ступицы при шпоночном соединении и посадке с натягом;

– для стальной ступицы при шлицевом соединении;

– для ступицы из чугуна.

– меньшие значения при посадке на вал с натягом, большие – при переходной посадке;

Окончательно принимается после расчета соединения вал–ступица.

Зубчатые колеса для редукторов чаще всего имеют симметрично расположенную ступицу.

Острые кромки на торцах ступицы притупляют фасками , размеры которых принимают по таблице 2.5.

Рекомендуемое значение фасок

| 20…30 | 30…40 | 40…50 | 50…80 | 80…120 | 120…150 | 150…250 | 250…500 |

| 1,0 | 1,2 | 1,6 | 2,0 | 2,5 | 3,0 | 4,0 | 5,0 |

Такие же по величине фаски можно применить и для притупления внутренней кромки обода.

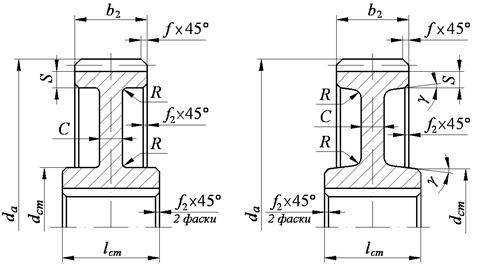

Зубчатые колеса небольшого диаметра (до 150 мм) имеют простую форму. Заготовку получают из проката (рис. 2.4а и рис. 2.5а) или свободной ковкой (рис. 2.4б и рис. 2.5б). Применяются как при серийном, так при единичном производстве.

| |

| а | б |

| Рис. 2.4. Конструкция зубчатых колес небольшого диаметра |

Чтобы уменьшить объем точной обработки резанием на дисках колес выполняют выточки (для колес > 80 мм) (рис. 2.5). Эту же конструкцию колес можно применять для колес большего диаметра (до 500 мм) в единичном производстве, если нет жестких требований к массе.

| |

| а | б |

| Рис. 2.5. Конструкция зубчатых колес небольшого диаметра |

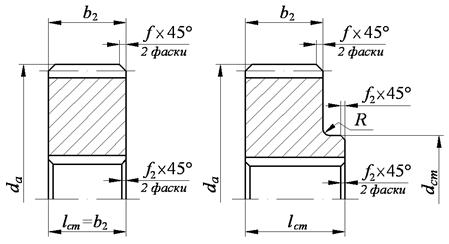

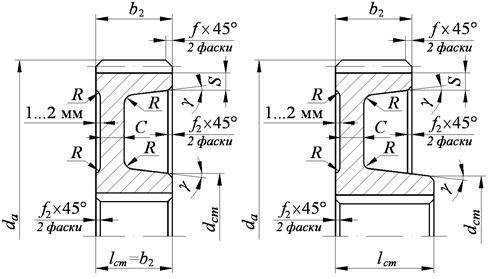

Кованные колеса (рис. 2.6) – колеса большего диаметра (до 500 мм) в единичном и мелкосерийном производстве получают из проката свободной ковкой с последующей токарной обработкой.

|

| Рис. 2.6. Конструкция кованных зубчатых колес |

Толщина диска . Для уменьшения массы в технически оправданных случаях можно принимать , а в диске выполнить 4…6 отверстий большого диаметра.

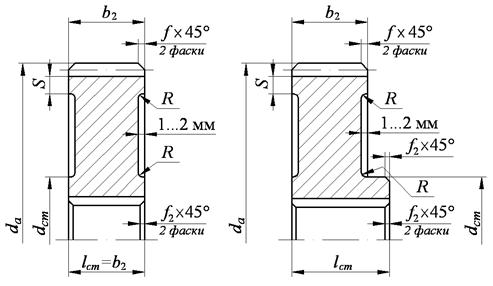

Штампованные колеса – при серийном производстве заготовки колес диаметром до 500 мм получают из круглого проката ковкой в штампах. При годовом объеме выпуска до 100 шт. экономически оправдана ковка в простейших односторонних подкладных штампах (рис. 2.7). Для свободной выемки заготовок из штампа принимают значения штамповочных уклонов и радиусов закруглений R ³ 6 мм.

|

| Рис. 2.7. Конструкция штампованных зубчатых колес |

При годовом объеме выпуска более 100 шт. применяют двусторонние штампы (рис. 2.8).

|

| Рис. 2.8. Конструкция штампованных зубчатых колес |

Для уменьшения влияния объемной термообработки на точность геометрической формы зубчатые колеса могут быть сделаны массивными (рис. 2.9): .

|

| Рис. 2.9. Конструкция штампованных зубчатых колес |

Цельнолитые колеса – применяются в серийном производстве, как наименее трудоемкие, для изготовления колес диаметром свыше 500 мм. По своей несущей способности они уступают колесам с кованным или прокатанным ободом. До диаметра 900 мм их преимущественно выполняют однодисковыми (рис. 2.10а), а при больших диаметрах и ширине – подкрепляется ребрами (рис. 2.10б) или выполняются двухдисковыми (рис. 2.10в).

| ||

| а | б | в |

| Рис. 2.10. Конструкция литых зубчатых колес |

Спицы могут иметь крестовидное, тавровое, двутавровое, овальное или другой формы сечения. Размеры сечения спиц у ступицы определяются из условного их расчета на изгиб. Поскольку жесткость обода невелика, распределение нагрузки между спицами очень неравномерное. Если окружное усилие на колесе , то условно полагают, что нагрузка, приходящаяся на наиболее нагруженную спицу:

где T – вращающий момент на колесе;

d – делительный диаметр колеса;

Тогда условие прочности спиц:

где – осевой момент сопротивления сечения спицы.

Для свободной выемки заготовок из формы принимают значения литьевых уклонов и радиусов закруглений R ³ 10 мм.

Во избежание биения и вибрации во время работы для зубчатых колес проводят балансировку, высверливая на торце обода отверстия, если их частота вращения превышает 1000 об/мин.

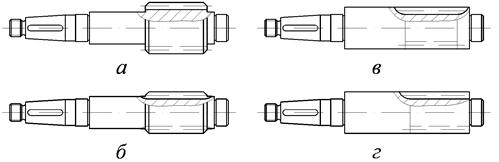

2.4.6.2 Конструкция вал-шестерней

Вал-шестерни применяются в тех случаях, если диаметр вала близок по размерам диаметру шестерни (преимущественно в редукторах при 3,15),

|

| Рис. 2.11. Конструкция цилиндрических вал-шестерен |

Конструкция вал-шестерни должна обеспечивать нарезание зубьев со свободным выходом инструмента (рис. 2.11а). При больших передаточных числах допускается изготовление вал-шестерни с врезанием зубьев в тело вала (рис. 2.11б,в). Выход фрезы определяют графически по ее наружному диаметру. Применения врезных вал-шестерен желательно избегать, так как в этом случае затруднено фрезерование и шлифование зубьев. При этом диаметр окружности впадин шестерни не должен быть меньше расчетного диаметра вала .

По возможности следует предусматривать вход инструмента со стороны заплечика вала (рис. 2.11г).

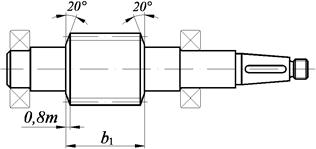

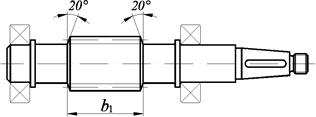

2.4.6.3 Конструкция червяков

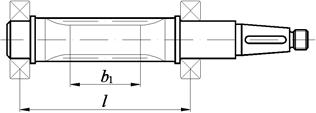

Червяки выполняют заодно с валом. Насаживаемые червяки применяются крайне редко. Основные размеры червяка (диаметры , , , длина ) определены при проектировании. Ориентировочное расстояние между опорами l определяется на стадии эскизного проектирования редуктора.

Одним из основных требований, предъявляемых к конструкции вала-червяка, является обеспечение высокой жесткости. С этой целью расстояние между опорами стараются принимать как можно меньше.

|

| а |

|

| б |

|

| в |

| Рис. 2.12. Конструкция цилиндрических червяков |

Диаметр вала-червяка в ненарезанной части выбирают таким, чтобы обеспечить, по возможности, свободный выход инструмента при обработке витков и необходимую величину упорного заплечика для подшипника (рис. 2.12а).

Если диаметр червяка недостаточно большой для обеспечения нужной высоты заплечика, то необходимо предусмотреть буртик (рис. 2.12б).

При малом диаметре червяк приходится выполнять по рис. 2.12в. В этом случае заплечики выполняют как по рис. 2.12а, так и по рис. 2.12б.

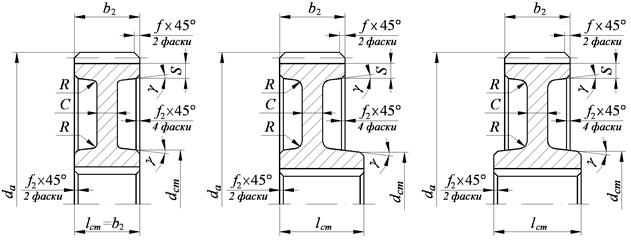

2.4.6.4 Конструкция червячных колес

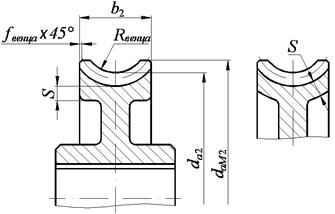

Основные размеры венца червячного колеса (диаметры , , , , ширина венца ) определены при проектировании.

Радиус выемки поверхности вершин зубьев колеса (рис. 2.13) определяется по диаметру червяка:

где – делительный диаметр червяка.

m – модуль передачи.

|

| Рис. 2.13. Размеры венца червячного колеса |

На торцах червячного колеса выполняют фаски с округлением до стандартного значения (стандартный размерный ряд фасок дан в табл. 2.6).

Червячные колеса небольшого диаметра (до 100-120 мм) выполняют цельными. Толщину обода в этом случае можно принять:

Размеры диска и ступицы принимают как у сборных колес.

Более крупные колеса изготавливают сборными для экономии дорогостоящих бронз. Диск колеса выполняют из более дешевых чугунов или сталей, зубчатый венец – из бронзы.

Нарезание зубьев червячного колеса выполняют после сборки.

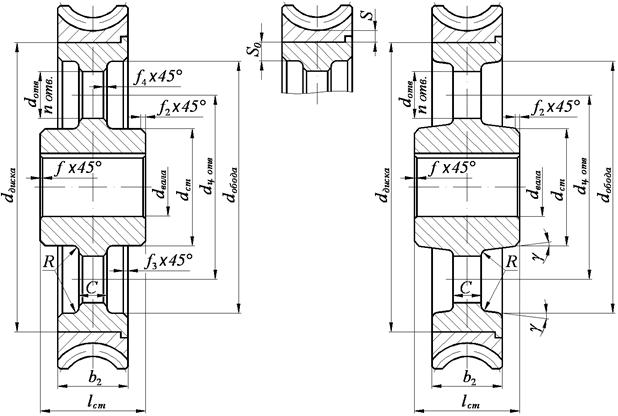

Конструкция диска зависит от объема выпуска. При мелкосерийном производстве заготовки дисков получают из проката или поковок с последующей токарной обработкой (рис. 2.14а). При серийном производстве (годовой объем выпуска свыше 100 шт.) предпочтительнее изготовление штампованных или литых дисков (рис. 2.14б).

Для облегчения выемки заготовки из штампа или литейной формы необходимо на ободе и ступице предусмотреть уклоны и радиусы закругления мм. Для кованных и точеных дисков радиусы закругления принимают мм.

| |

| а | б |

| Рис. 2.14. Конструкция диска сборного червячного колеса |

Толщина червячного венца S: .

Отсюда наружный диаметр диска: .

Внутренний диаметр обода: .

Толщина диска , но не менее .

Диаметр ступицы наружный :

– для стальной ступицы при шпоночном соединении и посадке с натягом;

– для стальной ступицы при шлицевом соединении;

– для ступицы из чугуна.

– меньшие значения при посадке на вал с натягом, большие – при переходной посадке;

Окончательно принимается после расчета соединения вал–ступица.

Редукторные червячные колеса чаще всего имеют симметрично расположенную ступицу.

Червячные колеса весом более 20 кг должны иметь 4…6 отверстий на диске для строповки. Диаметр отверстий принимается конструктивно.

Острые кромки на торцах ступицы притупляют фасками , размеры которых принимают по таблице 2.6.

Рекомендуемые размеры фасок f

| 20…30 | 30…40 | 40…50 | 50…80 | 80…120 | 120…150 | 150…250 | 250…500 |

| 1,0 | 1,2 | 1,6 | 2,0 | 2,5 | 3,0 | 4,0 | 5,0 |

Такие же по величине фаски можно применить и для притупления внутренней кромки обода.

Соединение венца с диском должно обеспечивать передачу большого крутящего момента и сравнительно небольшой осевой силы. Конструкция венца и способ соединения с диском зависит от объема выпуска.

При единичном и мелкосерийном производстве и небольших размерах колес ( 300 мм) венцы насаживают на диск с натягом (рис. 2.15).

При постоянном направлении вращения червячного колеса на наружной поверхности диска предусматривают буртик (рис. 2.15а), который воспринимает осевую силу. Размеры буртика можно принять: ; . Колесо реверсивной передачи можно выполнить без буртика.

| |

| а | б |

| Рис. 2.15. Крепление червячного венца с натягом |

При относительно небольших натягах (или принятии натяга без расчета), для гарантии непроворачиваемости, в стык червячного венца и диска устанавливают винты (рис. 2.15б) в качестве цилиндрической шпонки (обычно по 3…4 штуки по окружности).

При больших размерах колес ( 300 мм) венец можно прикрепить к диску с помощью призонных болтов (под развертку) (рис. 2.16) или заклепок. В этом случае венец предварительно центрируют по диаметру D, сопряжение выполняют по переходной посадке.

|

| Рис. 2.16. Крепление червячного венца с помощью болтов |

В данной конструкции необходимо предусмотреть надежное стопорение гайки от самоотвинчивания, для этого пружинные шайбы применять не рекомендуется.

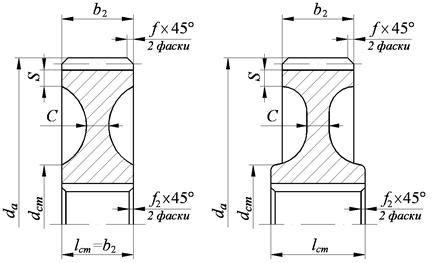

При серийном производстве экономически выгоднее изготавливать колеса с венцами, получаемыми отливкой. Чугунный или стальной диск нагретый до 700…800ºС закладывают в металлическую форму, подогревают ее до 150…200ºС и заливают расплавленной бронзой. При остывании между диском и венцом возникает натяг, вызываемый усадкой затвердевающего жидкого металла венца.

Толщину венца при отливке принимают .

Диски изготавливают точением, штамповкой или литьем в кокиль. Наружные поверхности литых дисков механически не обрабатывают. Их обезжиривают и очищают от оксидных пленок с помощью химической обработки. На ободе диска предусматривают 6…8 углублений, после отливки на венце образуются выступы, которые воспринимают как окружную, так и осевую силы.

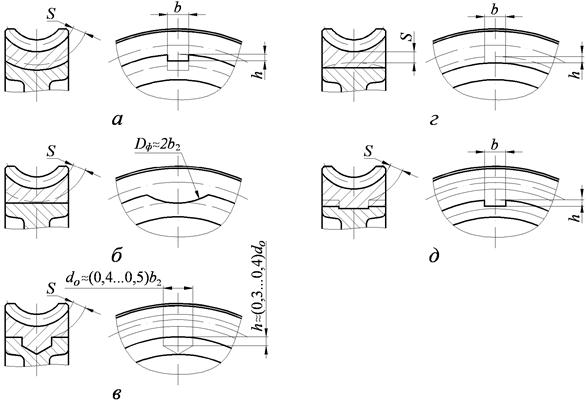

Вогнутую наружную поверхность диска (рис. 2.17а,б) получают точением. Поперечные пазы получают радиальной подачей фрезы: дисковой (рис. 2.17а) – перпендикулярно оси вращения колеса или цилиндрической (рис. 2.17б) – параллельно оси вращения. Размеры пазов: ; .

Углубления на ободе диска можно высверливать (рис. 2.17в).

На рис. 2.17г,д показаны диски с пазами, получаемые при литье в диска в кокиль.

|

| Рис. 2.17. Конструкция червячных венцов, получаемых отливкой |

2.4.6.5 Выбор посадок, предельных отклонений, допусков форм и расположения поверхностей, шероховатостей.

Допуски и предельные отклонения размеров колес и червяков

Допуски на размер диаметра окружности выступов можно принять: для зубчатых колес 7 степени точности – h8, 8 степени точности – h9, 9 степени точности – h10. Для 11 степени точности (прямозубые и узкие косозубые колеса передач в ручных приводах) в реверсивных передачах – h11, в нереверсивных передачах – h12.

Допуск на длину ступицы принимают h11- h12.

Допуски на остальные размеры обычно принимают по 14 квалитету.

Шероховатость поверхностей колес и червяков

Поверхности элементов зубчатых и червячных передач должны иметь шероховатость, указанные в таблице 2.7.

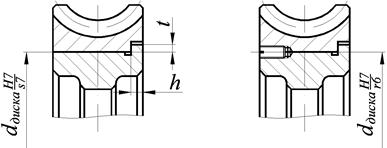

В большинстве случаев зубчатые колеса и муфты в точном приборостроении крепятся на валах при помощи гладких конических штифтов (ГОСТ 3129-70). Такой способ обеспечивает жесткое безлюфтовое крепление деталей и исключает смещение закрепляемых деталей вдоль валов и по углу поворота.

Пример штифтового крепления зубчатых колес представлен на рисунке 10, где 1 – зубчатое колесо, 2 – вал, 3 – штифт.

Часть зубчатого колеса, при помощи которой зубчатое колесо крепится на валу, называется ступицей. Подробно варианты конструкции и определение размеров зубчатых колес рассмотрены далее в п.4.4.1.

На ступице зубчатого колеса 1 под углом 90º друг к другу делают два отверстия: одно под штифт - dшт, другое под стопорный винт – Md. В процессе сборки редуктора стопорным винтом фиксируют положение зубчатого колеса на валу 2, и после качества зацепления зубчатое колесо закрепляют при помощи штифта 3.

Рисунок 10 – Крепление зубчатого колеса на валу.

Штифтовка производится следующим способом: используя отверстие под штифт в качестве направляющей, совместно сверят ступицу и вал, после чего полученное отверстие развертывают при помощи развертки с конусностью 1:50 соответствующей конусности штифта, с шероховатостю по 7-8 классам. Затем забивают в отверстие штифт, причем его длину lшт выбирают из стандартного ряда, но на 2…3 мм больше диаметра ступицы. Стопорный винт после этого выкручивают.

По диаметру D назначают переходную или точную с зазором посадки в системе отверстия из ряда предпочтительных посадок по 6 – 8 квалитетам:

например – H6/k5, H7/k6, H8/k7, H7/h6, Н8/h7.

Конический штифт обеспечивает надежное соединение деталей вследствие возникающего натяга при забивании штифта. В некоторых случаях, при неблагоприятных условиях работы, конические штифты предохраняют от выпадения при помощи проволочного кольца или кернения.

4.3.4 Способы крепления электродвигателей

– электродвигатели серии ДПР ОСТ 16.0515.007–74 исполнения Н1 и исполнения Ф1;

– электродвигатели серии ДПМ ОСТ 15.238.005–73 исполнения Н1;

– электродвигатели серии ДИД ОСТ ХХ–ХХ вариант исполнения 3.

Так как электродвигатели являются стандартными изделиями, то они имеют нормализованные конструктивные элементы и определенные поля допусков размеров этих элементов для установки электродвигателя в изделие и установки входного звена на валу электродвигателя (см. приложение А).

Примеры крепления электродвигателей приведены на рисунке 11.

Электродвигатели серии ДПР исполнения Н1 и электродвигатели серии ДПМ крепятся по наружному диаметру при помощи вспомогательной детали – стакана (рис.11, а), в), г)). Электродвигатели серии ДПР исполнения Ф1 и электродвигатели серии ДИД имеют фланец для крепления к корпусу редуктора – фланцевое крепление (рис 11, б)).

На рисунке 11, а) представлен вариант крепления электродвигателя в стакане. Электродвигатель 1 (ДПР исполнение Н1) устанавливается по диаметру D1 или D2 в стакан 2. Стакан по диаметру D3 устанавливается в корпус 3 и крепится при помощи винтов 4. Стакан имеет хомут для зажима электродвигателя с помощью винта 6. Толщина стенок стакана – 1,2…2 мм, ширина пазов хомута – 1…1,5 мм.

На рисунке 11, б) представлен вариант фланцевого крепления электродвигателя. Электродвигатель 1 (ДПР исполнение Ф1) непосредственно крепится к корпусу 2 при помощи винтов 3. центрирование вала электродвигателя осуществляется по диаметру D2.

На рисунке 11, в) представлен один из вариантов крепления электродвигателя в стакане. Электродвигатель 1 (ДПМ) устанавливается по диаметру D1 в стакан 2. Стакан по диаметру D3 устанавливается в корпус 4 и крепится при помощи винтов 5. В отличие от варианта представленного на рисунке 11, а) электродвигатель в стакане фиксируется стопорным винтом 3.

На рисунке 11, г) представлен вариант крепления электродвигателя в кронштейне, использующийся в конструкции на общей плате. Электродвигатель 1 (ДПР) устанавливается в кронштейн 2 по диаметру D1. Кронштейн имеет 4 отверстия диаметром d2 для его крепления на плате. Электродвигатель в кронштейне фиксируется хомутом 3 с помощью винта 4 и гайки 5. Для осуществления обжима в кронштейне прорезаны четыре паза под углом 90º.

Валы электродвигателей ДПР и ДПМ имеют одинаковую конструкцию – гладкую цилиндрическую поверхность для установки шестерен (поле допуска диаметров валов электродвигателей типа ДПР – f7, ДПМ – js6), шпоночный паз для сегментной шпонки (см. рис. 11, а)) и резьбовую поверхность для накручивания гайки. Такая конструкция вала подразумевает и определенный способ установки зубчатого колеса на вал (см. рис. 11, б)).

В этом случае зубчатое колесо 4 устанавливается на вал, угловое смещение колеса исключается шпонкой 5 а смещение вдоль оси вращения – гайкой 6. Гайка контрится пружинной шайбой 7 (или грунтовкой или контргайкой и др.).

Вал электродвигателей ДИД имеет гладкую цилиндрическую поверхность с полем допуска h6, зубчатые колеса крепятся на них при помощи штифта.

При выборе посадок следует учитывать, что размеры электродвигателей нормализованы, поэтому при назначении посадок следует подбирать к полям допусков размеров электродвигателей поля допусков из рядов предпочтительных посадок (примеры см. на рис. 11). Рекомендуется назначать переходные посадки по 8–9 квалитетам, для обеспечения точного центрирования деталей. Для установки стакана в корпус рекомендуется назначать аналогичные посадки.

Читайте также: