Из чего состоит шиномонтажный станок

Шиномонтажный станок используется специалистами автосервиса для быстрого и удобного монтажа шин. После снятия колеса с автомобиля, применяют шиномонтажный станок для удаления шины с колеса и ее замены.

Различные модели шиномонтажного оборудования позволяют техническим специалистам СТО менять шины на легковых машинах, мототехнике и грузовиках. Новые технологии позволяют менять низкопрофильную резину или с пробегом на некоторых шиномонтажных станках. Обслуживать колеса с легкосплавными дисками лучше на автоматических станках, так как на ручных или полуавтоматах можно повредить дорогие элементы.

Ножные педали

Шиномонтажный станок оснащен двумя ножными педалями. Левая педаль называется педалью управления зажимами (фиксирующая лапа), которая открывает и закрывает зажимы обода. После нажатия пневматические поршни одновременно перемещают 4 ободных зажима одновременно. Правая педаль - настольная педаль, которая представляет собой трехпозиционную педаль, которая управляет вращением верхней части стола. Когда верхняя педаль стола нажата, верх стола вращается по часовой стрелке. Верхняя часть стола вращается против часовой стрелки, когда педаль поднята.

Система давления воздуха

Система пневматического давления на шиномонтажном станке позволяет воздуху накачивать шины, установленные на колесах. Система давления воздуха состоит из 4 компонентов: воздушного шланга, датчика давления воздуха, педали накачки и ручного клапана сброса давления. Воздушный шланг расположен рядом с верхней частью шиномонтажного станка и позволяет сжатому воздуху проходить в шину. Специализированный конец используется на воздушном шланге для надежного закрепления на стержнях клапанов колес. Манометр нагнетания воздуха отображает давление воздуха внутри шины, когда шланг подключен к штоку клапана. Показатель давления воздуха показывает давление в фунтах на квадратный дюйм (psi). Непосредственно под шлангом сбоку от станка находится педаль инфляции, которая позволяет накачивать шину. Когда поднимается педаль подкачки. Ручной клапан сброса расположен рядом со шлангом и датчиком давления воздуха. Ручной клапан для отвода воздуха позволяет сброс давления воздуха из шины вручную.

Поворотный стол и зажимные кулачки

Система облегчения напряжения

Система облегчения напряжения используется для разъединения обода от прикипевшей шины, что случается в случаях, когда шину давно не бортировали. Система состоит из рычага около нижней правой части шиномонтажного устройства. На конце рукоятки есть металлическая деталь с лопаткой. Ботинок-разрыхлитель боковины поворачивается и закруглен, чтобы приспособить форму колеса. Рабочий элемент заводят за обот и надавливают на резину и прилипшая часть отсоединяется.

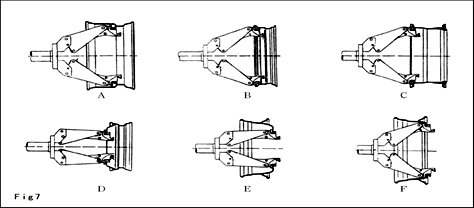

Виды шиномонтажных станков:

Шиномонтажное оборудование для мототехники

Шиномонтажные агрегаты для мототехники имеют менее сложную конструкцию, чем аналоги для легковых автомобилей и грузовиков или сверхмощные шиномонтажные станки, поскольку они применяются для бортировки меньших и более легких шин и колес. Шиномонтажные устройства для мотоциклов в основном имеют простую систему ослабления борта и зажимов обода, приводимую в действие вручную. Некоторые модели шиномонтажных машин могут менять колеса диаметром до 10 дюймов и колеса шириной не менее 1-1 / 2 дюйма.

Сверхмощные шиномонтажные устройства

Тяжелые шиномонтажные станки занимают больше места, потому что они имеют дело с крупными и тяжелыми шинами и колесами. Сверхмощные шиномонтажные станки могут работать с колесами диаметром до 56 дюймов и шинами диаметром до 90,5 дюймов шириной 43 дюйма. Тяжелые шиномонтажные устройства используются для сельскохозяйственных, внедорожных и строительных транспортных средств. Тем не менее, на сегодняшний день крупные модели сверхмощных шиномонтажных станков предназначены для монтажа / демонтажа шин диаметром до 95 дюймов, а также имеют автоматический центрирующий четырехцелевой патрон с зажимными кулачками с гидравлическим управлением, который может зажимать от 14 до 58 дюймов от внутренней части колеса или от центрального отверстия. Шиномонтажный станок для грузовика стал первым в истории автоматическим станком, при помощи которого демонтировали шину с обода колеса и он был изобретен братьями, Фредом и Джорджем Мэйем (Детройт) Мичиган.

Полуавтоматические и автоматические устройства для монтажа и подкачки шин

Крупные производители обычно используют специализированное оборудование для монтажа шин и колес, а также оборудование для подкачки, которое частично или полностью автоматизировано. В зависимости от размера шины машины могут быть в виде одного стенда или представлять собой мультистанцию. В этих машинах шина накачивается с использованием большого объема сжатого воздуха высокого давления, который попадает в шину вокруг борта, а не через шток клапана. Когда давление в шине достигает желаемого, головка нагнетателя воздуха автоматически отходит от шины и процесс накачки завершен.

Происхождение

Первые автоматические шиномонтажные станки были придуманы, разработаны и изготовлены компанией Big Four Industries в городе Мейнвилль, штат Огайо.

Шиномонтажный стенд – специализированное оборудование, с помощью которого производится монтаж/демонтаж колесных шин. Широко используется на СТО и в авторемонтных мастерских. В эксплуатации отличается простотой, надежностью, безопасностью. Оборудование не повреждает диски даже при разборке проблемных шин.

Элементы конструкции

Различают автоматические и полуавтоматические стенды

Конструкция полуавтоматического станка

Главная деталь стенда. Он вращается в горизонтальной плоскости благодаря электроприводу. На него укладывается колесо и фиксируется зажимными кулачками. Стол способен вращаться в обоих направлениях. Для большеразмерных колес применяется не стол, а специальный держатель.

Специальная лапка для перебортировки на монтажной стойке. Она фиксируется в горизонтальной и вертикальной плоскостях. На автоматизированных моделях стойка отводится нажатием на педаль или кнопку.

- Рукоятка с двойной блокировкой.

- Лопатка для отрыва борта.

- Цилиндр.

Конструкция станка автоматического

Поворотный стол с зажимами.

Блокирующая ручка с вертикальным штоком.

Лопатка отрыва борта.

Рычажный механизм для подъема борта покрышки.

Дополнительно шиномонтажный стенд может быть укомплектован манометром, приспособлением для накачки шин.

Как работает шиномонтажный стенд для легковых автомобилей

Принцип работы заключается в фиксации диска и выведении борта шины выше кромки диска при вращении стола.

- Колесо помещается на рабочую поверхность стола и фиксируется специальными кулачками.

- Монтажную головку размещают между диском и резиной. С помощью рычажного механизма отжатый край резины надевается на монтажную головку.

- Приводится в действие поворотный стол. Он поворачивается вместе с зафиксированным колесом, а насадка высвобождает резину по всей окружности колесного диска. Вторая часть диска разбортируется аналогичным способом.

Как осуществляется управление шиномонтажным стендом

Управление осуществляется при помощи педалей.

Для полуавтоматических моделей это педали:

- для отжима резины;

- для управления механизмом фиксирующих кулачков;

- для управления поворотным столом.

Для автоматических моделей первые три педали аналогичны полуавтоматическому варианту. Добавляется еще одна педаль, отвечающая за управление стойкой.

Различие между полуавтоматическим и автоматическим стендом заключается в типе управления монтажной стойкой. В автоматическом стенде ее отвод осуществляется при помощи пневматики, а в полуавтоматическом – в ручном режиме.

Отличия стендов для шиномонтажа грузовых и легковых автомобилей

Шиномонтажные стенды обслуживают легковые и грузовые автомобили. Существенного различия в том, как работает шиномонтажный стенд для легковых автомобилей и грузовых, нет. Оно заключается лишь в конструктивных особенностях оборудования. Стенды для грузового транспорта не оснащаются монтажным столом. Они укомплектованы специальным держателем, который позволяет фиксировать колесо в вертикальном положении, а отжимной диск подводится горизонтально. Некоторые стенды поставляются с подъемным механизмом. Он облегчает подъем и закрепление шин на держателе.

Несмотря на высокое разнообразие профессиональных шиномонтажных станков, данное автомобильное оборудование можно сделать самостоятельно — для этого достаточно внимательно следовать изложенной инструкции и подготовить необходимые инструменты. Собственноручно изготовленное устройство позволит сэкономить личные финансы.

Что необходимо для работы?

Перед тем как выполнять пошаговые действия по самостоятельному созданию специализированного шиномонтажного станка, владельцу транспортного средства необходимо узнать о том, что следует иметь при себе для будущей сборки. В противном случае у него не получится изготовить качественный и работающий вариант оборудования.

Первое, что важно подготовить, — это качественный комплект стандартных строительных инструментов и специализированное оборудование, при помощи которого человек сможет соединить металлические элементы между собой, используя метод сварки. Непосредственно наличие сварочного устройства дает возможность изготовить наиболее прочный станок, который можно будет активно эксплуатировать на протяжении длительного времени.

Дополнительно можно также приобрести специальное красящее вещество и лаковую основу для металлических поверхностей.

Несмотря на то что названные вещества не являются строго обязательными, они позволят придать красивый внешний вид готовой системе, а также улучшить эксплуатационные характеристики за счет наличия антикоррозийных компонентов.

После того как автовладелец обеспечил себя вышеописанным инструментарием и смесями, можно приступать к подготовке основных конструкционных элементов, отсутствие которых не позволит создать шиномонтажный агрегат.

- Рама. Наиболее важный конструкционный элемент, который представляет собой основу всего шиномонтажного станка. Рама создается из прочных металлических профилей прямоугольной формы в количестве трех штук, которые соединяются между собой при помощи сварочного аппарата. Опытные специалисты настоятельно рекомендуют покупать профили, произведенные из высокопрочной нержавеющей стали, в противном случае владелец авто может столкнуться с коррозийными процессами. Для обеспечения большей устойчивости и прочности следует приобрести строительные металлические уголки.

- Труба. Основное назначение данного элемента — это закрепление на нем специальной рукояти. Труба должна характеризоваться достойными эксплуатационными характеристиками, что позволит намного удобнее и быстрее использовать шиномонтажное оборудование. Также данная рекомендация объясняется тем, что подобный конструкционный элемент в готовой конструкции будет играть роль рычажного механизма, значительно упрощающего действия по замене шин. Специалисты советуют брать трубу, характеризующуюся круглым сечением, при этом длина ее должна составлять от 50 до 55 см.

- Стояк. Дополнительная конструкционная деталь, основным назначением которой является возможность монтажа колесного диска на станок. Металлический стояк всегда фиксируется непосредственно на раму (с использованием сварочного устройства). Данный элемент также должен обладать высоким показателем прочности, так как на него будет приходиться значительная часть нагрузки.

Помимо описанных деталей, необходимо подготовить изношенную ступицу или фланец, отличающиеся желаемым диаметром. Дополнительно можно взять металлические трубы с сечением в форме круга, которые будут использоваться для осуществления отбивки.

Следует обратить внимание, что все вышеперечисленные комплектующие должны выдерживать интенсивные и статические нагрузки, в противном случае станок для шиномонтажа сломается еще при первом использовании.

За счет данной особенности необходимо приобретать исключительно прочные и проверенные элементы конструкции.

Специалисты настоятельно рекомендуют первым делом подготовить схематический чертеж оборудования, на основании которого владелец транспортного средства может заказать необходимые конструкционные детали. Для большей безопасности и уверенности желательно показать выбранный чертеж сотруднику магазина или компании по прокату металла, который сможет подобрать наилучшее изделие.

Процесс сборки оборудования должен начинаться исключительно после того, как у человека на руках будет чертеж с подробным описанием всех размеров и других важных показателей. Приобретение недостающих инструментов или деталей на ходу — это не самое лучшее решение.

Технология сборки

После ознакомления с вышеперечисленными рекомендациями можно приступать к изготовлению шиномонтажного станка своими руками. Как показывает весьма обширный практический опыт, сделать самому данное изделие в домашних условиях несложно, главное — следовать нижеописанным пошаговым действиям и опираться на схему.

Первым шагом является сборка основного каркаса конструкции, для чего используются ранее подготовленные металлические профили.

В данном случае мастеру следует обрезать две штуки до 60 см в длину, а последнюю укоротить до 90 см.

Следующий этап — это приваривание укороченных профилей таким образом, чтобы на выходе получилась рама в виде буквы Н. Далее следует измерить фактическое расстояние от одной стороны изделия до другой — для данного процесса лучше использовать классическую ручную рулетку. В соответствии с полученной длиной вырезаются еще два профиля и устанавливаются по центру рамы для ее усиления.

Приблизительно на расстоянии в 30 см от одной из сторон металлического изделия длиной в 90 см необходимо приварить трубу с округленным сечением — делать это важно строго в вертикальной плоскости.

Чтобы действия совершались аккуратнее, можно использовать специализированный уровень.

Следующий шаг — это установка строительных металлических изделий угловой формы на вертикальную трубу, что позволит улучшить ее прочность и устойчивость. Далее необходимо взять фланец или ступицу, что будут использоваться в качестве конструкции для разбортовки колес. Выбранный элемент важно приваривать исходя из роста человека – таким образом, чтобы установленное колесо было приблизительно по пояс.

Далее примерно на 20–25 см ниже зафиксированной детали необходимо приварить утолщенную металлическую пластину. После этого в ней нужно сделать несколько отверстий.

После совершения вышеперечисленных шагов можно приступать к созданию рычажной конструкции — для этого лучше всего использовать оставшуюся часть трубы круглого сечения длиной приблизительно в 50–55 см. Дополнительно на данном этапе изготавливаются наконечники из небольшого прутка толщиной в 20 мм.

Длина балансировочного рычага должна подбираться индивидуально, в соответствии с ростом человека и исходя из удобства эксплуатации. Если в гаражном помещении слишком мало свободного пространства, специалисты рекомендуют сделать короткий рычаг, однако в таком случае приедется прилагать больше физических усилий.

Нюансы эксплуатации самодельного станка

После совершения вышеописанных действий по созданию шиномонтажного станка пользователю следует узнать о том, как правильно пользоваться самодельным оборудованием. Это позволит оценить все функциональные и эксплуатационные характеристики изделия.

Сначала владельцу автомобиля необходимо снять покрышку. Для этого колесо тщательно очищается от любых загрязнений, после чего выкручивается ниппель, подкладывается широкий коврик из резины, защищающий диск от повреждений. Следующий этап — это установка рычажного механизма в отбойник с последующим надавливанием на него. Таким образом необходимо пройтись по всему периметру резинового изделия.

После успешного снятия шины следует установить ее на посадочное место станка, которое предварительно смазывается мыльным раствором. Далее автомобилисту необходимо упереться в круглую трубу, которая находится непосредственно над шиной, до окончательного изымания камеры.

Чтобы поставить покрышку на место, следует еще раз обработать мылом посадочное место и основной наконечник рычажной конструкции. Далее владельцем машины устанавливается она непосредственно на диск — до максимально возможного уровня.

Следующий этап — это монтаж специального наконечника на одну из сторон покрышки. В данной ситуации следует, чтобы основной шар конструкционного элемента не упирался в дисковое полотно. Также важно расположение кромки посадочного типа в центральной части наконечника.

После выполнения вышеперечисленных действий пользователю необходимо максимально сильно упереться конструкцией рычажного элемента в круглую трубу и пытаться тянуть его в свою сторону. Постепенно центральная часть наконечника станет надевать покрышку на дисковую деталь. Заключительный этап — это накачка автомобильного колеса.

Специалисты рекомендуют внимательно следить за тем, чтобы в процессе монтажа резинового элемента между данным изделием и диском отсутствовали зазоры, в противном случае колесо начнет довольно быстро спускаться, что приведет к его повреждению.

Для снижения вероятности деформации или повреждения резинового компонента можно использовать солидол — данным веществом производится тщательная смазка внешних краев. При этом важно отметить, что подобное действие рекомендуется проделывать при каждом монтаже.

Также специалисты советуют изготовить прочное крепление конструкции для большей устойчивости. Если пол выполнен из бетонного материала, лучше всего использовать классические анкерные болты, однако если пол из дерева, то наиболее подходящим решением станут саморезы.

Если колесо и собственноручно изготовленные крепления отличаются общим количеством отверстий, можно заранее подготовить несколько переходников из металлического сплава толщиной в 1-1,5 см. Также процесс демонтажа шины можно значительно упростить при помощи лома.

О том, как сделать шиномонтажный станок своими руками, смотрите далее.

Чтобы поместить шину на колесо или же снять его нужно приложить значительные усилия. Сделать это вручную практически невозможно. С помощью же шиномонтажного станка операции монтажа и демонтажа выполняются легко и быстро. Именно поэтому без него сегодня не обходится ни один, даже самый маленький, автосервис.

Виды шиномонтажного станка

Шиномонтажные станки бывают самых разных конструкций, могут быть оснащены множеством дополнительных устройств, работать с разнообразными видами шин. Однако принципиальная схема самых популярных моделей варьируется незначительно. Так из чего же состоит шиномонтажный станок и какие функции выполняют его детали? Во время эксплуатации из-за нагрева колеса шина прилипает к ободу. Если шиномонтаж колес долго не производился, то при работе могут возникнуть серьезные проблемы.

Прежде чем демонтировать шину, необходимо провести так называемую процедуру разбортирования колеса. Она заключается в отрыве прилипшего борта шины от обода. В результате покрышка сместится во внутреннее углубление. Для разбортирования колеса шиномонтажный станок оснащается специальным устройством, главной деталью которого являются нож, лопатка или диск для отрыва борта шины. Тип устройства зависти от модели оборудования. Лопатка или диск заводится за обод и надавливает на покрышку, отрывая прикипевший борт.

Одна из главных деталей устройства шиномонтажного станка - поворотный стол, при помощи электрического привода вращающийся в горизонтальной плоскости. На него укладывается колесо для последующей работы и фиксируется при помощи зажимных кулачков. От размеров стола напрямую зависит и размер колес, с которыми станок способен работать. Некоторые модели позволяют вращать колесо как по ходу часовой, так и против часовой стрелки. В движение стол приводится двигателем, работающим от электрической сети. Станки, работающие с большеразмерными колесами, зачастую оснащаются не столом, а специальным держателем. Такой механизм позволяет надежно фиксировать ободья различных типов.

Последующий монтаж или демонтаж производится при помощи специальной лапки для перебортировки (вывода борта шины за кромку диска) - монтажного пальца или монтажной головки, расположенной на монтажной стойке. На автоматических моделях шиномонтажных станков стойка отводится по нажатию на педаль или кнопку. При работе с полуавтоматической моделью операцию придется выполнять вручную.

Комплектация шиномонтажного станка

Оборудование может комплектоваться устройством для накачки шин и манометром. Гидравлический насос осуществляет подачу воздуха в камеру. При помощи манометра осуществляется контроль давления воздуха в шине. Слишком сильно накачанная шина может лопнуть и травмировать оператора. Выполнять данную операцию можно только с соблюдением всех правил техники безопасности. Управление оборудованием может осуществляться с помощью педалей, выносных пультов управления и т. д.

Прежде чем задуматься о том, как выбрать шиномонтажный станок, необходимо разобраться, что он собой представляет, а затем изучить критерии его выбора.

Шиномонтажный станок предназначен для демонтажа шины с автомобильного диска и обратного ее монтажа. Произвести данную операцию без применения техники не представляется возможным из-за необходимости приложить очень большие усилия. Данное устройство наряду с вулканизатором, компрессором и балансировочным стендом в автосервисе просто незаменим. Даже владельцы совсем маленьких автомастерских в целях экономии не пытаются снять шину с диска вручную.

Оборудование фиксирует диск на монтажном столе с помощью пневматических кулачков, в зазор между шиной и диском помещается рычаг. При вращении стола борт шины выводится выше кромки диска.

По назначению шиномонтажные станки можно классифицировать следующим образом:

- для автомобилей легковых;

- для мотоциклов;

- для грузовых автомобилей;

- для низкопрофильной резины.

Чаще всего один станок способен работать с несколькими типами колес. Все зависит от размеров стола и установленного дополнительного оборудования.

Виды шиномонтажного станка

Шиномонтажные станки бывают автоматическими и полуавтоматическими. Стойка автоматического станка отводится в сторону при нажатии кнопки или педали. При работе на полуавтомате эту операцию придется выполнять вручную. Автоматический станок, конечно удобнее, но имеет большие габаритные размеры и стоит дороже. При небольшой загруженности Ваше автосервиса особого смысла покупать автоматическую модель нет.

Критерии выбора шиномонтажного станка

Выбирая шиномонтажный станок, обращайте внимание на дополнительные функции оборудования и четко понимайте, насколько они Вам необходимы. Следует верно оценивать экономическую выгоду. К примеру, приобретается оборудование, способное работать с колесами большого диаметра. Все клиенты автосервиса являются владельцами легковых автомобилей. Удастся ли привлечь новых клиентов дополнительными возможностями или же дополнительные функции оборудования так и не будут использованы на 100%?

Для обеспечения хорошей производительности автомастерской следует выбирать скорость работы шиномонтажного станка с учетом скорости балансировочного оборудования. Балансировка производится сразу после шиномонтажа. Высокая скорость работы шиномонтажного изделия и более низкая балансировочного приведут к появлению очередей возле последнего.

Вряд ли кто-то из Ваших клиентов решит пройти балансировку на следующий день. Проще выбрать другой автосервис. Скоростной же стенд в этом случае будет стоять без дела. В такой ситуации говорить об увеличении пропускной способности автомастерской и, как следствие, об увеличении прибылей не приходится. Правильно же подобранные скорости предотвратят и очереди, и простои оборудования.

В сезон быстрая и качественная работа не только принесет хорошую прибыль, но и привлечет новых клиентов. Кто знает, возможно, в следующий раз Вас посетят не только они, но и их знакомые и друзья, что, конечно, благотворно скажется на Вашем бизнесе.

И в заключении, перечислим основные критерии выбора шиномонтажного станка, на что следует обращать внимание в первую очередь:

Читайте также: