Что предпочтительнее использовать в конструкции стартеров подшипники скольжения или качения

Производители предлагают подшипники скольжения в различных вариантах конструктивного исполнения. В общем случае оно предусматривает наличие корпуса, втулки или вкладышей, которые поддерживают вал, защитных и смазывающих устройств.

Общая информация о конструкции

Рабочим поверхностям данных изделий и цапфе конкретного вала может быть придана различная форма:

- коническая;

- цилиндрическая;

- шаровая;

- плоская.

Большая часть аксиальных подшипников рассчитана также на восприятие малых осевых нагрузок, что позволяет выполнять осевую фиксацию вала. Последний, для этого, изготавливается ступенчатым, и имеет галтели, а подшипнику закругляют кромки.

Изделия с коническими поверхностями используются весьма редко, только при малых нагрузках и в устройствах, требующих систематически компенсировать зазор, возникающий от износа подшипника. Шаровые версии тоже почти не применяются. Они относятся к группе самоустанавливающихся и сохраняют работоспособность при незначительных перекосах валов.

Подшипники комплектуются корпусами, представляющими собой отдельные детали (сварные или литые), выполненные единым изделием, либо разъёмные.

Неразъёмные подшипники скольжения

Предлагаются в двух вариантах исполнения:

- в первом случае, это единое исполнение со станиной;

- во втором, втулка, вмонтированная в корпус.

Соответственно станину (втулку) в этих случаях, производят с использованием материалов, отличающихся высокими антифрикционными свойствами:

- латуни;

- оловянной бронзы;

- порошковых материалов;

- баббитов;

- текстолита;

- сплавов на основе алюминия;

- капрона;

- древесины, прошедшей специальную обработку;

- графита (прессованный порошок);

- резины.

В качестве материалов для производства корпусов применяют сталь либо чугун. Технология изготовления, сварка или литьё. Корпусу может придаваться любая геометрическая конфигурация.

Согласно действующему нормативу неразъёмные подшипники делятся на:

- гнездовые;

- фланцевые;

- широкие;

- узкие.

Разъёмные подшипники скольжения

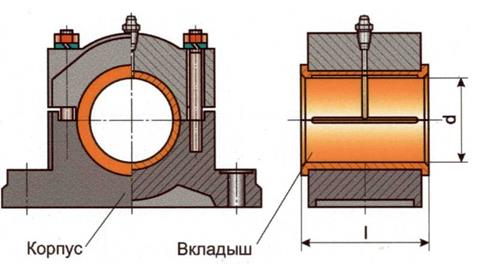

В изделиях данного вида вместо втулки используется пара вкладышей, а сам корпус выполняется из нескольких частей: крышки, корпуса, соединительных элементов (шпильки или болты).

Использование вкладышей позволяет экономить дорогие материалы и упрощает ремонтные работы. Их монтируют по месту с натягом и фиксируют специальными штифтами. Что исключает проворачивание вкладышей в процессе работы. Для компенсации износа рабочих поверхностей крышка поджимается в верхней стороне вкладыша.

Существует два подхода к производству вкладышей. Их выполняют:

- биметаллическими. Пример – сам вкладыш стальной, рабочая часть (h=1-3 мм) заливается свинцовой бронзой либо баббитом;

- из антифрикционных материалов.

Во внутренних полостях выполняются специальные канавки для подачи смазки.

Существуют специальные требования к материалу вкладышей, которые обязательно учитываются разработчиками и производителями. При его подборе учитываются предстоящие условия работы, дефицитность и стоимость материала, конструкция и назначение опор. Кроме этого материалы должны отличаться:

- значительной сопротивляемостью заеданию при малых коэффициентах трения на этапах торможения и пуска;

- высокую способность к приработке и требуемую износостойкость;

- существенные механические характеристики (в первую очередь, стойкость к хрупкому разрушению от ударных нагрузок).

В отдельные группы вынесены также самоустанавливающиеся подшипники (неразъёмные и разъёмные версии) и опорные подпятники. Последние подразделяются по форме пяты, которая может быть гребенчатой, кольцевой или плоской.

Преимущества и недостатки подшипников скольжения и качения в сравнении

- Если в устройстве возможна реализация жидкостной смазки, более предпочтительными будут являться опоры, укомплектованные подшипниками скольжения.

В сравнении с аналогами, в которых реализовано трение качением, они располагают рядом существенных плюсов:

- малыми геометрическими размерами;

- простотой компоновки и конструкции в целом;

- ремонтопригодностью и невысокой стоимостью при существенных диаметрах;

- возможность воспринимать значительные аксиальные нагрузки и механические, ударного характера;

- потери на преодоление трения при пусковых режимах работы у них существенно меньше;

- способны продолжать работу в штатном режиме при кратковременных проблемах с поступлением смазки;

- высокая пожарная безопасность и значительная надёжность против возникновения заеданий.

- Увеличение угловых скоростей вращения валов, укомплектованных подшипниками качения, существенно уменьшает долговечность последних.

У рабочих элементов подшипников данного типа весьма незначительные, по площади, поверхности, что делает подобные опоры гораздо более жёсткими. Это, в свою очередь, влияет на шумность их работы и способствует возникновению вибрационных нагрузок, особенно при существенных частотах вращения.

- У подшипников качения кольца выполняются неразъёмными (цельными), что объясняет их непригодность для использования в отдельных узлах и механизмах (например, при монтаже на шейку коленвала).

Изделия данных типов не являются взаимозаменяемыми. Подшипник скольжения невозможно поменять на подшипник качения.

- Принципиально возможно поменять подшипник скольжения на игольчатый, так как последние имеют меньшие внешние диаметры (по сравнению с роликоподшипниками либо шарикоподшипниками) и способны воспринимать существенные ударные нагрузки.

Поэтому, используя палец шатуна со значительной поверхностной прочностью, можно установить игольчатый подшипник, не имеющий внутреннего кольца. Что позволяет минимизировать габариты подшипникового узла.

- Подшипники скольжения, в сравнении с изделиями качения, нуждаются в увеличенных расходах смазки.

Причём, смазочные материалы требуется подавать непрерывно. В противном случае высока вероятность перегрева подшипникового узла и его заклинивание.

- Подшипники качения, в сравнении с изделиями противоположного типа, нуждаются (практически всегда) в меньшем расходе энергии.

Они гораздо удобнее в эксплуатации, не нуждаются в постоянном уходе (смазку можно осуществлять периодически), имеют меньший радиальный зазор (рабочий), отличаются значительной несущей способностью на единицу своей ширины. Для их производства расходуется гораздо меньше дорогостоящих цветных металлов.

Они более точные и не столь дорогие, так как стандартизация подшипников качения позволила наладить массовое централизованное производство. Эти изделия отличаются повышенной (по сравнению с подшипниками скольжения) пожарной безопасностью и стойкостью к возникновению заеданий (пример, переход, при производстве букс вагонов на роликоподшипники полностью устранил их возгорание).

Малая ширина обойм подшипников качения обеспечивает значительную компактность данных изделий. А это весьма важное преимущество при установке подшипников в устройствах со стеснёнными осевыми габаритами.

Всё вышесказанное позволяет сделать вывод о том, что подшипники качения применяются в машиностроении и иных отраслях существенно чаще. В подавляющем большинстве случаев они полностью вытеснили, применявшиеся ранее, подшипники скольжения.

Подшипник скольжения, это поддерживающая вал (вариант, вращающуюся ось) опора. Цапфа вращающейся детали (ось, вал) скользит по опоре.

Подшипниками качения именуются опоры для качающихся либо вращающихся деталей, в конструкциях которых применяются тела качения различной геометрии. Принцип работы основан на реализации трения качения.

Эти изделия конструктивно более сложные, чем подшипники скольжения. На рынок производители поставляют их полностью готовыми к установке. Выполнение дополнительной доработки для монтажа не требуется.

Основное отличие подшипников рассматриваемых типов

Главным является различие в реализованном типе трения.

Подшипники скольжения

В подшипниках скольжения, это трение скольжения. Две поверхности, разделённые, как правило, третьей средой, перемещаются друг относительно друга.

Max величина сил, которые передаются подобным подшипником, определяется, чаще всего, по значению удельного давления, которое может (без вывода изделия из строя) создаваться на поверхности контакта. Величина последнего вычисляется с учётом прочностных характеристик применяемых материалов. Подобный подход справедлив для всех моделей и типов подшипников скольжения.

Главным их достоинством можно назвать простую и сравнительно дешёвую конструкцию. Чаще всего подобные изделия ставятся в устройствах необслуживаемых, и требуют для монтажа меньше места.

В качестве основного недостатка следует отметить существующие ограничения в передаче действующих усилий, меньшую точность шпинделей и направляющих валов и достаточно значительные пусковые моменты.

Подшипники качения

В подшипниках качения реализовано трение качения.

Внешняя прилагаемая нагрузка передаётся шариками (роликами), движущимися между обоймами по специальным дорожкам качения, сформированным на торцевых поверхностях внутреннего и наружного кольца.

Тела качения фиксируются на заданных расстояниях одно от другого специальным элементом, сепаратором.

Для надёжной работы изделия требуется организация его смазывания, также, как и для подшипников скольжения. Однако выполняется она не постоянно, а периодически, в рамках выполняемого ТО. Использование смазочных материалов приводит к снижению трения, что существенно сокращает потери мощности на его преодоление.

Конструкция подшипника скольжения не позволяет добиться внутри него чистого движения. Последнее обязательно включает, в определённой степени, трение скольжения.

Размер данной составляющей определяется кинематическими свойствами изделия. Если составляющая трения скольжения значительная, это может стать причиной повреждений элементов конструкции подшипника. В результате он выйдет из строя гораздо раньше установленного срока.

Подшипники, в которых реализовано трение качения, составляют значительную часть рынка подшипниковой продукции. Однако их использование, в отдельных случаях (работы при незначительных внешних нагрузках, существенных ускорениях, больших скоростях) может быть затруднено, в силу специфики конструктивных особенностей изделий.

Пример, для надёжной и бесперебойной работы подшипника качения, на него обязательно должна действовать определённая внешняя нагрузка.

Подшипники, предназначенные для конструкций с поворотными движениями, бывают двух типов – скольжения и качения. Отличаются они тем, каким образом передается сила между деталями – с помощью скользящих элементов или катящихся. Разберем подробнее оба случая.

Подшипники качения

Конструкция подшипников качения простая – это два кольца, в которые встроены дорожки для качения. Тела качения, которые будут передвигаться по этим дорожкам, помещены между кольцами. Как правило, этими телами являются шарики или ролики игольчатой, цилиндрической, бочкоподобной или конической формы.

Важная часть конструкции подшипников качения – сепаратор, благодаря которому шарики или ролики не соприкасаются, а распределены на равное расстояние. В игольчатых подшипниках благодаря сепараторам и сферическим роликами дополнительно контролируется правильность положения осей тел качения. А в разборных подшипниках сепараторы объединяют вместе тела качения, благодаря чему собирать подшипники проще.

Штампованные сепараторы, как правило, изготавливаются из стали. В особых случаях используются латунные сплавы, полимерные материалы и т. д. Так, полимерные сепараторы из термопластика применяются очень широко, особенно если изготовлены из армированного полиамида.

Для тел качения или колец используют особую закаленную сталь с добавлением хрома. Также применяют так называемую цементованную сталь. Если условия работы подшипников качения предполагают экстремальную эксплуатацию (например, высокая частота вращения, серьезная нагрузка, эксплуатация при высокой температуре, повышенной коррозии), то делают их из жаростойкой и нержавеющей стали, особых полимеров, керамических материалов и прочих покрытий.

Различают подшипники качения открытого типа, а также с уплотнителями контактного и щелевого типа, которые могут быть расположены с одной и с обеих сторон.

Применение подшипников качения и их отличия

Подшипники качения – общий тип деталей, но внутри него различают много подвидов, отличающихся по свойствам, внешнему виду, условиям эксплуатации. Но обычно подбор подшипников осуществляется для конкретной детали и конструкции экспериментально, так как подобрать конкретный вид можно лишь условно, учитывая несколько факторов. Так, учитывают следующие моменты:

- частота вращения конструкции;

- нагрузка на деталь;

- температура;

- смазывание;

- наличие вибраций и т. д.

Если учесть все характеристики, дефекты подшипников качения при работе будут минимальными. Исключеним составляют случаи, когда размер подшипника и его типе обусловлен диаметром конструкции. Тогда невозможно выбирать между вариантами.

Рассмотрим основные подшипники качения и скольжения и отличия между ними.

Если подшипники качения создаются для переноса радиальной нагрузки, то это радиальные подшипники. Преимущество их в том, что они могут выдерживать комбинированные нагрузки. Поэтому различают много их типов:

- радиальные шарикоподшипники;

- конические роликоподшипники;

- двухрядные сферические роликоподшипники;

- радиально-упорные шарикоподшипники и другие подтипы.

Игольчатые же подшипники и многие цилиндрические подобных преимуществ не имеют – они принимают только радиальную нагрузку.

Следующий тип подшипников – упорные. Это подшипники качения, которые воспринимают осевую нагрузку. Существуют также комбинированные варианты этих изделий, которые могут возпринимать и радиальную нагрузку.

Выбирая подшипник, анализируют, стеснено ли пространство в радиальном направлении. Если да, то устанавливают подшипники, в которых меньшая высота поперечного сечения (игольчатые без колец или с внутренним кольцом, радиальные шарикоподшипники и т. д.). Если же оно ограничено в осевом направлении, выбирают однорядные цилиндрические подшипники либо упорные игольчатые без колец.

Немаловажно и то, какой тип направления движения вала в подшипнике. Так, есть модели, имеющие возможность осевого сдвига, направляющие вал в нескольких аксиальных направлениях, а также те, которые имеют возможность углового смещения, за счет чего компенсируются возможные перекосы конструкций.

Определяя нужный размер подшипника качения, учитывают несколько факторов. В первую очередь, рассчитывают будущую нагрузку на деталь, а также ее тип – динамическая или статическая. Также учитывают возможную грузоподъемность подшипника, сроки его эксплуатации, надежность и т. д. Так, вращающиеся подшипники имеют динамическую нагрузку. А те, что перемещаются крайне мало между кольцами, неподвижны или осуществляют колебательные движения, по сути имеют статическую нагрузку. Поэтому роликоподшипники имеют более высокое напряжение, чем шарикоподшипники. Первые применяют для большой нагрузки (валы, огромные конструкции), а вторые – для малой и средней.

Подшипники скольжения

Подшипники скольжения в корне отличаются от подшипников качения. Но задача их та же – обеспечить направление двух движущихся деталей или их опирание, передавая при этом все силы в деталях. Отличие состоит в том, что если в подшипниках качения работают тела качения – шарики и цилиндры, – то в подшипниках скольжения эту роль выполняют подвижные детали (планки, валы или цапфы). Они скользят по поверхности неподвижного элемента (полукольца или втулки). Благодаря подобному принципу скольжение элемента происходит между антифрикционным слоем подшипника и деталью, для которой он служит. Благодаря заложенной смазке, а также покрытию площадь контакта активно смазывается. Если же движение происходит радиально, подвижность обеспечивается за счет зазора между антифрикционным слоем и валом.

Различают много видов подшипников качения. Это и радиальные подшипники, и упорные, и полосы, полукольца, и многие другие варианты и конструкции. Они имеют ряд бесспорных преимуществ – бесшумная работа, способность выдерживать высоку нагрузку, при этом относительно медленно вращаться или колебаться. Кроме того, именно этот тип рекомендуется для работы в тяжелых условиях эксплуатации, когда наблюдается перепад температуры. За счет этих уникальных свойств подшипники скольжения применяются во всех сферах промышленности, особенно для деталей со стесненным пространством.

Как известно, ни один подшипник не будет работать без смазки. Это относится как к самым распространённым подшипникам качения, так и подшипникам скольжения. Если рассматривать подшипник качения, который состоит из двух колец, верхнего и внутреннего, сепаратора и шариков или роликов, он обязательно должен быть полностью смазан. Это позволяет уменьшить трение, которое получается между телами качения и остальными составляющими подшипника. Кроме того, в результате работы подшипник сильно нагревается и смазка помогает отводу тепла из него.

Подшипник в смазке

Смазка улучшает скольжение и движение тел внутри подшипника, при этом увеличивая срок службы последнего. При этом она служит защитой от попадания грязи и пыли, особенно, если подшипник открытый, и защищает от коррозии.

В подшипниках скольжения используют, как движущая сила, трение скольжения, которое происходит в сопряжённых поверхностях.

Состоит он их корпуса с цилиндрическим отверстием, в котором вставляется втулка – вкладыш, изготовленные из специального материала, имеющего антифрикционные свойства. В этом же узле расположено устройство для смазки. Смазка заполняет зазор между вкладышем и отверстием.

Естественно, нет единой смазки для подшипников – для каждого вида, для каждых условий применяется свой вид смазки, который отвечает определённым требованиям.

Что это: консистентная смазка для подшипников

Само слово консистентная означает, что эта смазка имеет пластические свойства. Эта смазка имеет длительное действие, несмотря на то, что она работает в режиме высоких температур. Этому способствует технология получения смазки путем уплотнения минеральных или других масел с приданием ей таких необходимых свойств, как износоустойчивость, предотвращение коррозии, окисление.

Одним словом, она способствует тому, что бы износ подшипника был минимальным путем устранения риска того, что он может преждевременно выйдет из строя.

Количество консистентной смазки как для подшипников качения так и скольжения рассчитывается с применением теории гидродинамической смазки, где учитывается и температура, при которой подшипник будет работать, и давление в слое смазки и расход самого материала.

Подшипник качения, наполненный консистентной смазкой

Кроме того, смазка не должна выдавливаться из подшипника под действием центробежной силы за счет своей пластичности, не должна подвергаться расслоению в процессе работы. При применении такой смазки не нужно применять крышки для подшипников.

Материал и смазка, применяемая в подшипниках скольжения

Рассматривая материалы и смазку подшипников скольжения, нужно заметить, что она бывает:

- жидкой, состоящей из масел, минеральных и синтетических масел, силикона, а иногда и водяной (в подшипниках, изготовленных из неметаллических соединений);

- как уже писалось выше – пластичной, то есть консистентной;

- твердой, состоящей из графитов;

- газообразной на основе газов, имеющих инертность, а также азота.

Нужно заметить, что для подшипников скольжения консистентная смазка также играет очень важную роль и применяется в стандартных подшипниках. Обычно имеет однородную структуру и устойчивость к воздействию воды, пыли, а также к большому нагреву.

Подшипники скольжения или опоры, как их называют, обычно применяются в тяжёлом оборудовании, различных механизмах, которые применяются в самолётах и тому подобных областях. Поэтому важна безотказность и надёжность их работы. Конечно, смазочные материалы оказывают прямое влияние на работу опор. Так как втулки и вкладыши изготавливаются в основном из цветных металлов и сплавов на их основе, смазку нужно выбирать по совместимости с этими материалами.

Подшипник скольжения, схема

Кроме того, при выборе смазки учитывают и статические и динамические нагрузки, в которых работают опоры, а это влияет и на смазку. Неправильно подобрав смазку, можно столкнуться с тем, что её просто выдавит из места, где происходит трение или же ей структура может измениться и стать более жидкой.

Поэтому при выборе смазки важным является такие данные, как:

- рабочая температура и её минимальное и максимальное значение;

- нагрузка, которую несёт опора;

- состояние окружающей среды и её степень агрессивности;

- возможность работы в пищевой промышленности.

По этим данным и выбираем вид смазки, например: Molykote 41, её применяют при температурах от -18 до +288 градусов. Может применяться при влажной среде.

Или такой вид, как Molykote 1292, с разницей температур от -40 до +200 градусов. Она выдерживает очень высокие нагрузки. Если узел попадает в воду, смазка не смывается, при этом может работать в агрессивной среде без потерь качества.

Есть смазки, которые работают и при низких температурах, не увеличивая при этом свою вязкость. Это такая, как , например, Molykote HP-300, которая выдерживает температуру до -65 градусов, не теряя при этом своих свойств, являясь при этом смазкой, которую можно применять в пищевой промышленности. Из полезных свойств можно отметить и то. что она достаточно долговечна и мало подвергается испарению, может работать с отличными показателями, как в вакууме. так и в агрессивной среде.

Трение и его влияние на смазку подшипников скольжения

Трение, при расчете будет основным показателем работоспособности опоры. От трения зависит нагрев подшипника, его постепенный износ, что в конечном итоге будет сказываться на его работе.

Уменьшая трение в опорах путем смазывания, мы получаем трение в смазке, причем бывает трение как жидкостное, так, с учетом дополнительных факторов, полужидкостное. При первом варианте масло, получая нагрузку извне, не позволяет созданию трения между деталей, чем предотвращает их износ. Но сопротивление движения переносится на внутренний слой масла.

Если рассматривать второй вариант, то в наличии оба вида трения, как трение в жидкости, так и трение между соприкасаемыми элементами. При этом на твердых поверхностях образуется микроплёнка из масла, которая образуется за счет сил притяжения молекул между собой. Это и называется липкостью или по-другому, смачиванием поверхностного слоя. Если баланс в какой либо точке будет нарушен, баланс нарушается, износ твердых тел получают и без взаимодействия друг с другом.

Поэтому режим жидкого трения более предпочтителен для применения в опорах. Для его образования обязательно, во первых, масло необходимой согласно расчетам, вязкости, подавать через специальные зазоры постоянно во время работы, во вторых, придерживаться зазора в виде клина между обеими поверхностями. И обязательно урегулировать скорость, что бы в масляном слое было такое давление, которое приводит внешнюю нагрузку в равновесие. Поэтому взаимодействие таких расчетов, как трение и смазка подшипников скольжения, очень важные.

Особенности смазки в опорах

Подшипники скольжения имеет свои особенности смазки, от которой зависит качество работы всего узла. Кроме этого, бывают как гидростатическими, у которых смазка подается извне, подаваясь при помощи давления гидронасоса, так и гидродинамическими, у которых насосом является непосредственно работающий подшипник. При этом в последнем случае смазка перемешается сама по поверхности деталей.

Из раннее перечисленных видов смазки, более применяемой является жидкая смазка для подшипников скольжения. Она лучшим образом производит теплообмен, а также уменьшает такой показатель, как трение.

Газовая смазка применяется, в основном, в тех механизмах, где нужно убрать вибрацию. Это используется в навигационных приборах, приборах с повышенным требованием к точности.

Загущенная смазка, которую получают или процессом введения специальных загустителей в масло или при помощи процесса уплотнения. Она удерживается в зазоре между деталями при помощи созданного ею структурного каркаса.

Виды смазок для подшипников скольжения

В зависимости от назначения выбираются и виды смазок. Из тех, которые нашли наибольшее распространение, можно отметить:

Э лектропроводные, которые при нанесении на детали, проводящие ток, не уменьшают их проводимость;

В ысокотемпературные, которые не теряют своих свойств при воздействии высоких температур;

Л итиевые, применяемые для уменьшения трения в опорах;

М олибденовые, применяемые в местах, где нужно уменьшить силу трения;

С иликоновые, лидер по применению в различных узлах, в том числе в стартёрах, а также в подшипниках качения.

Таким образом, силиконовая смазка для подшипников скольжения, как наиболее часто применяемая, имеет очень большой выбор как по температуре , при которой она используется, так и по различию нагрузок и среде, в которой она работает. Наиболее употребляемой смазкой является марка Molykote. У компании, которая выпускает эту марку, есть огромный выбор для самого различного применения.

Силиконовая смазка Molykote

Если выбирать смазку для работ, связанных с нагревом до высоких температур, нужно учесть то, что обыкновенная смазка будет просто обугливаться и высыхать. Поэтому и выбирают смазку более густую, в виде пасты, которая буде выполнять функцию защиты от заклинивания и иметь в своей основе минералы, тогда , как силикон работает хорошо при отрицательных температурах. Хотя некоторые компании разработали составы силиконовых смазок, работающих как при отрицательных, так и при высоких температурах, до 280 градусов.

Это та же Molykote, смазка компании OKS, которая выпускает в том числе и высокотемпературная смазка для подшипников скольжения, с температурой до 280 градусов, с отличной стойкостью к различного вида средам, как агрессивным, так и влажным.

Высокотемпературная смазка

Эта густая смазка для подшипников скольжения может быть использована, как в подшипниках из пластмасс, так и с металлическими подшипниками, в различной ёмкости.

Использование специальных смазок – аэрозолей для подшипника скольжения иногда очень даже оправданы, они позволяют более точно распределить состав, нужным слоем.

Смазка в в аэрозольном баллончике для подшипника скольжения

Также есть специальная насадка, при помощи которой можно использовать её как для точечного нанесения, так и для мест труднодоступных, использовать смазку в баллоне очень легко, достаточно предварительно очистить место от старой смазки, хорошо встряхнуть баллон, не менее 1 минуты.

Внимание покупателей подшипников

Читайте также: