Что можно сделать из ступицы колеса

Старые колесные диски — краеугольный камень любого уважающего себя мусора! Задумывались ли вы, что происходит с десятками миллионов старых автомобильных дисков? Большинство из них расплавляются и перерабатываются, но многие из них тихо ржавеют в тени, не делая ничего важного, тратя впустую свою вторую жизнь и не преследуя никакой практической цели.

Давайте осуществим реинкарнацию этих добротных металлических штуковин и сотворим из них что-нибудь полезное. И красивое. Для этого не надо много денег или умений.

Сегодняшняя статья будет посвящена нескольким идеям, как сделать шедевр из старых автомобильных дисков.

Сам себе дизайнер

На фотографии выглядит круто. Мерседес это вообще круто, как целиком, так и по частям. Такая полка с опорой на блестящие колёсные сегменты вызовет шквал аплодисментов со стороны зрителей. Блестящая идея для спортивных баров или биллиардных помещений.

Резку, считаю, лучше поручить специалисту, всё равно выйдет недорого.

Цапфа ступицы колеса ВАЗ 2107

Цапфа ступицы колеса для ВАЗ 2107, равно как и для многих других моделей концерна, имеет особое значение для функционирования автомобиля.

В частности, данная деталь представляет собой металлический стержень или часть полуоси подвески, на который устанавливается подшипник.

Цапфа в автомобиле отечественного производства имеет следующие функции и особенности конструкции:

Еще во время сборки на конвейере ВАЗ 2107 выходил со специальной шайбой на цапфе, которая уплотняла ее и повышала срок службы ступицы в целом. Однако во время ремонта мастера не могли повторить эту запатентованную технологию, и после замены детали срок эксплуатации подшипника значительно сокращался из-за разгерметизации, утечки смазочных материалов, попадания влаги с дальнейшей коррозией элементов и других негативных воздействий, препятствующих нормальной работе детали.

Поломка детали

Поднять бокал пива на колёсах

Идея воплощается во множестве вариаций. Здесь уличный столик органично вписался в пейзаж с бассейном. Круглое стекло по диаметру диска вам вырежут в мебельном цеху.

Если увеличить количество дисков, столик станет выше. Также легко увеличить диаметр столешницы: получится стол на ножке. В удачном варианте стол разрешается поселить в доме. Его достоинства очевидны:

- оригинальность;

- дешевизна;

- прочность;

- влагоустойчивость;

- не горит;

- не ржавеет.

Основные причины поломки ступицы

Поломка ступицы – это очень серьёзный дефект, при котором дальнейшая эксплуатация транспортного средства может привести к заклиниванию колеса и иным аварийно-опасным ситуациям.

Именно поэтому в случае первых признаков повреждения необходимо сразу обратиться в ближайший сервис для ремонта. Основные причины поломки детали заключены в следующих факторах, каждый из которых может наступить независимо друг от друга:

- Если водитель неаккуратно управляет автомобилем, едет с большой скоростью по неровной дороге, то шпильки на ступице могут легко деформироваться, а подшипник даст трещину и начнёт постепенно разваливаться. В обоих случаях автолюбитель почувствует вибрацию в руль и неприятный звук в области колеса с дефектом.

- То же происходит, когда владелец транспортного средства редко обслуживает колёса и подвеску, из-за чего в течение нескольких сезонов происходит потеря смазки и подшипник начинает заедать, что приводит к его рассыпанию.

- В случае, если на авто установлена разборная ступица, а автолюбитель пользовался услугами мастеров по замене подшипника или проводил иные регламентные работы с деталью, ему необходимо убедиться, что она затянута с нужным усилием и равномерно. В противном случае может организоваться перекос.

Вам это будет интересно О разболтовке и размерах колес для Мазда (Mazda)

Данное повреждение будет заметно во время нажатия на педаль тормоза, так как к ступице крепятся тормозные диски. В случае их отклонения от центральной оси, фрикционный материал колодок не сможет их обживать по всей площади, начнётся биение.

Такой же эффект достигается в тех случаях, когда мастер неправильно проводит опрессовку стальной крышки изделия после его сборки для герметичности, необходимой при работе подшипника.

Поэтому многие автомобильные заводы предпочитают поставлять данную деталь в сборе, так как большое количество нюансов при ремонте могут вызвать неправильную работу всей системы, за что гарантию производитель дать уже не может.

Подшипник для радиальной ступицы

- Случается, что на шиномонтаже специалисты плохо затягивают гайки после замены колёсного диска или в ходе иного ремонта, сопряжённого со снятием колеса. В таких ситуациях при эксплуатации оно начинает постепенно разбалтываться, из-за чего появляется вибрация в руле. В то же время твёрдая сталь начинает стирать резьбу на шпильках, постепенно приводя их в негодность, а также воздействуя на подшипник из-за неравномерного распределения масс.

- В отдельных случаях, особенно у переднеприводных автомобилей, с годами подшипник, его посадочное место, а также отверстие для полуоси изнашиваются. Рано или поздно, даже при отсутствии признаков поломки, раз в 5…7 лет необходимо производить замену данных деталей. Эксплуатация авто с изношенными элементами может вызвать заклинивание диска прямо на дороге во время движения.

При любых обозначенных выше признаках водитель должен немедленно обратиться на станцию технического обслуживания во избежание более серьёзных последствий для своего авто и собственной жизни. Например, если на шпильке сорвана резьба, то в пути оказывается очень сильное динамическое воздействие на всю конструкцию ступицы и подвески, а повторная затяжка гаек при этом невозможна, вследствие чего шпильки нужно заменить на аналогичные как можно скорее.

Подшипник для упорно-радиальной ступицы

Забористый интерьер

Определите, где вы хотите повесить шланг, и как высоко, чтобы к нему было удобно подходить. Затем прикрепите колесо к забору или стене с помощью винтов. Готово к использованию.

Что приготовить для демонтажа?

Если вы уверены, что деталь необходимо снять, тогда запаситесь следующим инструментом:

- набор торцевых ключей, и желательно, чтобы он был дополнен длинной трубой;

- пассажи, они необходимы для того, чтобы снять стопорные кольца;

- накидной ключ, с его помощью откручиваются направляющие штифты тормозного барабана;

- деревянный брусок, чтобы смягчить удар;

- молоток;

- монтировка и зубило.

Пуфик, который не сломается

Пара подходящих дисков, быстрая сварка, аэрозольная краска и подушки в сочетании создают невероятно прочный стул.

Вам нужно будет сварить колеса вместе, чтобы придать им устойчивость. Затем распылите краску и добавьте подушку.

Для тех, кого пугает слово сварка, делюсь секретом. В строительных магазинах продают так называемую холодную сварку, похожую на серый пластилин. Разогрейте её в руках и соедините любые металлические части. Держит прочно, проверил на собственном опыте.

Часы для Шумахера

Эти часы иногда продаются в художественных мастерских. Вы можете сделать их самостоятельно и сэкономить кучу денег, создав что-то уникальное. Это также отличный подарок для автолюбителя.

Определять по ним время затруднительно, если количество рёбер не кратно трём. В качестве стрелок подойдут металлические линейки или гаечные ключи. Этот проект даёт волю безграничной фантазии, зато результат точно известен — потрясающий предмет обстановки.

Разварки с проставкой, второй способ

Последний способ изготовления разварки идентичен методу с проставкой. Единственное отличие – это место разреза. Примером в этом случае выступит автомобиль УАЗ.

А далее все идентично, подготавливаем металлические полосы, изгибаем их на прокатном стане, прикладываем кольцо, . После проверки центровки обвариваем стык по окружности. Остается только полученный диск покрасить, надеть резину, отбалансировать.

Готовый диск выглядит так:

Напоследок отметим, что все работы – это внесение изменений в конструкцию диска. В заводских условиях изделия проходят проверку на прочность, и только после этого они попадают на рынок. А вот делая разварки в гаражных условиях, никто гарантий по безопасности не даст.

Поэтому, если у вас нет достаточных навыков в проведении сварочных работ, лучше самостоятельно диск не варить, а обратиться за помощью к опытному сварщику.

Как самому сделать широкие диски — видео.

Лет 15 назад купил десяток гимнастических дисков по случаю. Теперь всё тяжелое у меня на них. Очень удобно.

Для сварочного столика самое то.

Шпильки зачем выбивать, на них бы и прикрутил. Барный стульчик неплохой бы получился :-)) вечный!

блин я думал он титанки делает

Еще стопор присобачить, для фиксации иногда пригодится

рукожопые не критикуйте нормальный специалист

красава . как раз у нас такого еще нет. но идея для детской качели с вращением.

Можно из камазовских дисков захуячить и ставить на него автомобильные двигателя.

Уличный очаг

Совместите приятное с полезным во дворе загородного дома. Такой очаг удобен и безопасен даже для детей: высокий край из прочного металла гарантирует от возгорания, а каменная оправа защитит от ожога.

Кстати, сверху легко приладить котелок на треноге или решётку для барбекю.

Разжигать внутри огонь рекомендуется аккуратно. Насыпьте на дно щебень или песок, а потом кладите дрова.

Имея мало свободного места в гараже или тесную мастерскую, очень сложно оборудовать там удобное рабочее место. Верстак приходится ставить под стену, что при работе на нем вынуждает переворачивать тяжелые заготовки, так как подойти к ним с другой стороны столешницы не получается. Решить проблему можно сделав поворотный слесарный верстак с полками.

Материалы:

- автомобильная передняя ступица с подшипником;

- профильные трубы разного диаметра;

- листовой металл 3-5 мм;

- болты М12 – 4 шт.;

- краска.

Процесс изготовления верстака

Сборку верстака нужно начать с изготовления поворотного механизма. Для него потребуется подобрать ступицу переднего колеса с подшипником.

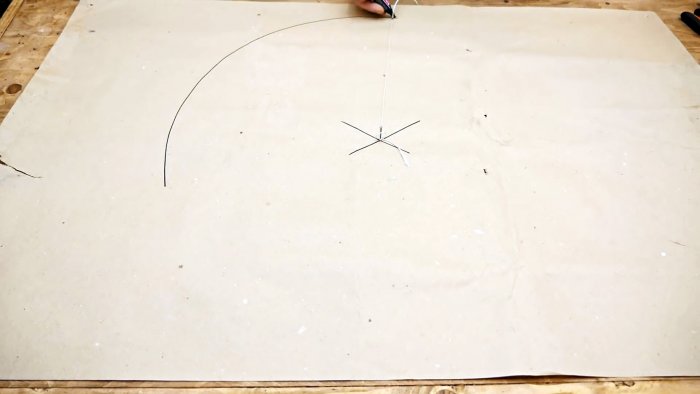

Затем из профильных труб сваривается поворотная площадка. Чтобы ее сделать, нужно начертить круглый шаблон на 100-150 мм уже ширины столешницы будущего верстака.

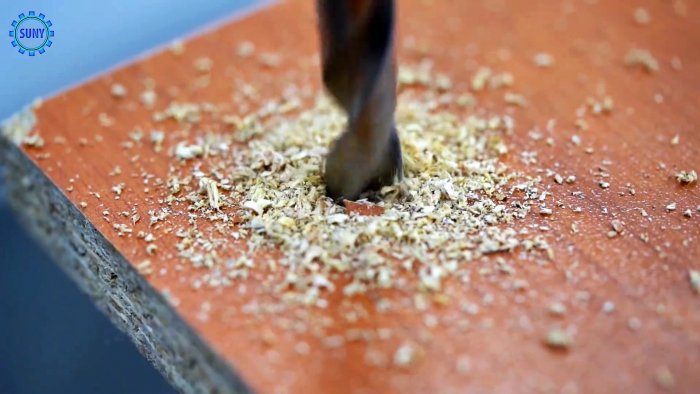

Далее необходимо взять листовую сталь, из которой планируется сделать столешницу верстака. В ее центре нужно вырезать отверстие на 5-10 мм шире диаметра поворотной площадки.

Из профильной трубы сваривается основание верстака. Оно состоит из 4-х ножек. Их можно сделать из трубы 50х50 мм или толще. Ножки соединяются между собой вверху и внизу трубами потоньше. Затем к основанию приваривается столешница с отверстием под поворотную площадку.

Чтобы укрепить верстак, по периметру столешницы привариваются бортики из профильной трубы. Их торцы обрезаются под 45 градусов.

К поперечным бортикам снизу приваривается 2 трубы, идущие вдоль под столешницей. Они должны быть опущены так, чтобы на них можно установить ступицу и поворотную площадку. При этом нужно, чтобы площадка и столешница получились в один уровень. Далее к трубкам на болты прикручивается ступица. Сверху на нее приваривается поворотная площадка. Внизу ступицу лучше не варить, чтобы иметь возможность ее снимать, если в будущем потребуется поменять подшипник.

Сбоку к ножкам верстака можно доварить полки. Они тоже делаются из профильной трубы и укрываются листовой сталью. На них можно ставить сварочный аппарат, торцовочную пилу и т.д.

После покраски на полки верстака устанавливается имеющееся оборудование. Сбоку столешницы прикручиваются тиски.

При работе на верстаке можно по месту подрезать заготовку на торцовке, после чего сварить ее на поворотной площадке. Последняя, благодаря вращению позволяет поворачивать заготовку нужной стороной на себя, что исключить беготню вокруг стола.

Смотрите видео

Для небольшой мастерской нет ничего лучшего, когда каждый инструмент или станок решает сразу несколько задач. Тогда даже сильно ограниченного пространства будет достаточно для размещения всего нужного. Сделав это приспособление, можно получить одновременно гибочный станок и удобную быстрозажимную струбцину под верстак.

Материалы:

Процесс изготовления станка 2 в 1

С краю отрезка профильной трубы 20х20 мм длиной 30-50 см нужно сделать 2 шипа по 30 мм, и развести их в стороны.

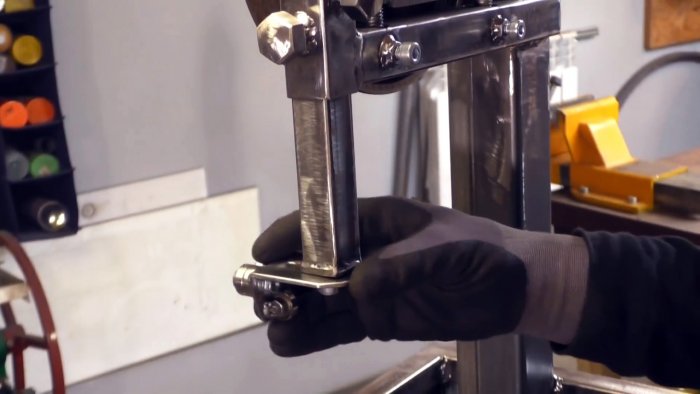

Далее нужно приварить шпильку к головке болта, удерживающего трубку, и болт к оси ступицы. На них надевается по 2 подшипника. Если внутренняя обойма большая, то подкладываются втулки, Сверху подшипники поджимаются гайками через шайбы.

Трубу нужно просверлить сбоку ближе к противоположному от ступицы краю. К отверстию приваривается гайка. Затем в нее вставляется труба 15х15 мм, и поджимается болтом.

К торцу тонкой трубы приваривается удлиненная гайка М10-М14. В нее закручивается шпилька с поперечным отверстием у верхнего края. Чтобы его просверлить, ее потребуется проточить на наждаке. Шпильку нужно оснастить воротком.

Ступица прикручивается к углу рабочего стола. Вытягивая ее штангу, можно подводить шпильку к нужной части столешницы и выкручивая ее, прижимать обрабатываемые детали.

Также размещая стальной прокат между вальцами, можно его сгибать. Прочности станка достаточно для работы с полосой, тонкой арматурой и квадратом.

Смотрите видео

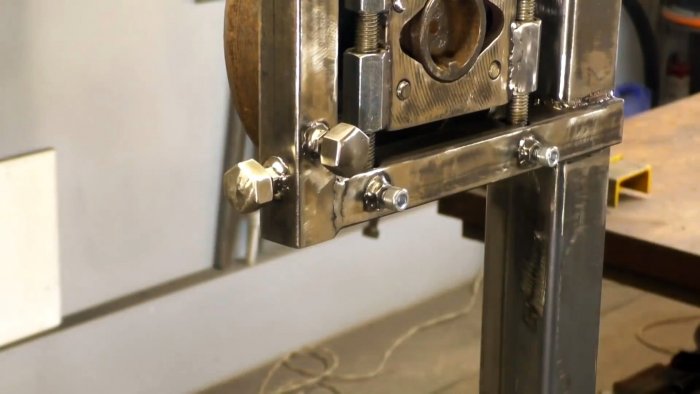

Верхний ролик должен закрепляться подвижно для натяжения ленты. Для него сваривается рамка со скользящей на шпильках переходной пластиной. Она приваривается с установленным роликом вверху стойки 50х50 мм.

Вертикальная трубка приваренной рамки используется в качестве направляющей для трубы 15х15 мм. Для фиксации последней нужно будет засверлиться и вварить гайки для вкручивания прижимных болтов.

Далее нужно сделать 2 улавливателя ленты. Для этого из отрезка большой профильной трубы вырезается 2 уголка.

С короткого края в них делается широкая открытая продольная прорезь. На противоположной половине вытачивается длинный внутренний пропил. В первый вваривается ось с подшипником. На этой же половине уголка по наружной стороне прикручиваются подшипники, как на фото.

Один лентоулавливатель прикручивается с торца к скользящей трубке 15х15 мм. Второй закрепляется к станине внизу возле первого ролика, связанного с мотором.

Под размер каркаса, из ДСП или фанеры вырезается столик. Он прикручивается к станине через рояльную петлю. К столику прикрепляется параллельный упор, в пропил на столешнице для ввода ленты закладывается отрезок профильной трубы.

Для возможности регулировки угла наклона столика под ним нужно сделать скользящий подпор. Для этого подготавливается полоса с продольным вырезом. Она присоединяется к столешнице с противоположного от петли края с помощью монтажного уголка. Напротив полосы на станине приваривается гайка, чтобы прижимать подпор болтом в нужном положении.

Далее станок окрашивается, к двигателю подводится питание, устанавливается кнопка включения. Перед запуском настраивается натяжение пильного полотна сдвигом верхнего ролика, и положение улавливателей.

При использовании мощного мотора пила сможет работать как с деревом, так и металлом. Благодаря регулировке столика, на ней возможно настраивать угол реза.

Смотрите видео

На нашем сайте вы можете найти разные конструкции станков и самодельных приспособлений, которые предназначены для гибки металла в условиях домашней мастерской и гаража.

В данном обзоре расскажем вам еще об одной конструкции самодельного гибочного станка. На этот раз — из тормозного диска и ступичного подшипника.

Первым делом при помощи болгарки надо очистить диск от ржавчины.

После этого по центру тормозного диска привариваем ступичный подшипник. Предварительно нужно будет снять фаску. Сварные швы зачищаем болгаркой.

Основные этапы работ

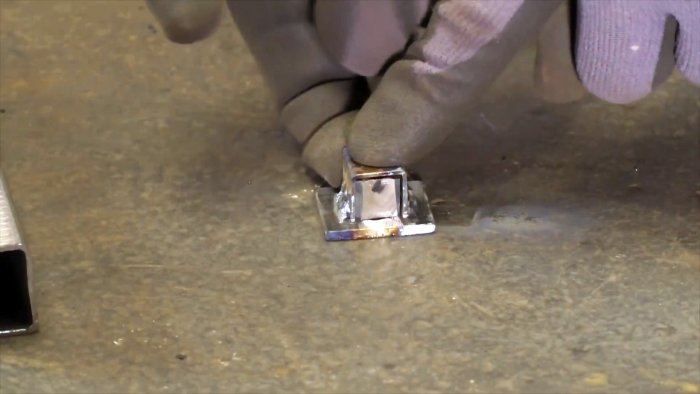

На конце полосы привариваем два куска металла. В отверстия вставляем болты, фиксируем их гайками, после чего обвариваем.

К другому концу полосы автор приваривает третий болт и отрезок круглого прутка, который будет использоваться в качестве ручки.

На болты надеваем втулки из металлической трубы, сверху кладем шайбы и обвариваем.

На последнем этапе останется только приварить рукоятку к подшипнику. К тормозному диску автор приваривает две пластины. Потом сверлим крепежные отверстия, и можно приступать к сборке и последующей установке.

Подробно о том, как своими руками изготовить станок для гибки металла, смотрите на видео.

Читайте также: