Шарнир типа бендикс вейсс

История ШРУСа, важнейшего для автомобиля компонента, восходит к карданному шарниру, известному с незапамятных времен. Оговоримся сразу, что несмотря на то, что карданный подвес — изобретение очень древнее, его так и не удалось в полной мере адаптировать для использования на передней оси автомобилей с независимой подвеской. Развитием и усовершенствованием ШРУСа инженеры и изобретатели занимались не одно столетие.

С времен древних греков

«Прародитель» современного ШРУСа — карданов подвес. Изобретение, которое появилось еще во времена Древней Греции. Его авторство приписывают инженеру Филону Византийскому (III век до н.э.). По его задумке, такой подвес должен был обеспечивать постоянное направление вращения закрепленному на нем телу, и делать это вне зависимости от того, как сориентирован сам подвес. В те годы еще никто, конечно же, не использовал термин «карданов подвес», она появилась существенно позже, во времена итальянского математика и инженера, Джироламо Кардано, в 16-м веке. Он подробно описал назначение и устройство этого приспособления в своей книге De subtilitate rerum («Хитроумное устройство вещей»).

Карданов подвес Филона Византийского через несколько столетий «достал с полки» живший в 17-м веке английский естествоиспытатель Роберт Гук, известный своими разнообразными изобретениями. Принцип расположения подвеса он использовал для того, чтобы передать крутящий момент между двумя пересекающимися под произвольными углами валами. Кстати, Гук отличился не только в этом изобретении, он стал также автором зеркального телескопа и спроектировал купол собора Св. Павла.

Как развивались современные ШРУСы.

В начале 20-х годов прошлого столетия немецкий изобретатель Карл Вайсс создал, по сути, первый ШРУС. Он состоял из двух блокировочных вилок, расположенных на концах двух валов, а также четырех стальных шариков, которые двигались по канавкам в каждой вилке. На этот четырех шариковый шарнир Вайсс получил патент, а его затем приобрела компания «Бендикс», принадлежавшая Винсенту Гуго Бендикса, крупному американскому промышленнику. Кстати, шарнир типа «бендикс-вейсс» дожил до наших дней и использовался, например, на автомобилях «УАЗ», «ГАЗ-66» и «ЗИЛ-131».

Примерно в то же время, в середине 20-х годов, французский инженер Жан-Альдер Грегуар, запатентовал кулачковый шарнир «Тракта», конструкция которого отличалась увеличенной износостойкостью и возможностью эффективно работать при больших углах. Лицензию на такой шарнир приобрели некоторые французские и немецкие производители. Позже на основе «Тракта» был разработан кулачково-дисковый шарнир, который используется и в современных грузовых машинах с постоянным полным приводом.

Усовершенствовать конструкцию Вайса взялся изобретатель Альфред Рцеппа в 1928 году. Он добавил к изобретению Вайсса наружный сферический корпус и внутреннее кольцо и получил на свои изобретения два патента. Конструкция, которая получилась в результате усовершенствования, оказалась не только компактнее «бендикс-вейсса», но и долговечнее. Но еще важнее то, что технологическое решение, которое изобрел Рцеппа позволило добиться равномерной угловой скорости валов. И такой шарнир до сих пор широко используется в системах полного привода легковых автомобилей. Лицензию на разработку Альфреда Рцеппа приобрели много автопроизводители, в том числе и «АвтоВАЗ». В середине 70-ых годов отечественный производитель стал использовать такой ШРУС для производства своей «Нивы».

К «триподам».

Новым этапом в совершенствовании конструкции ШРУСа стали шарниры треножного типа или по-другому «триподы». Среди их отличительных особенностей назовем трехосную крестовину и сферические ролики. Крестовина такого шарнира закрепляется с одной стороны вала, а с другой — используется шарнир с системой обойм и зубчатых передач. Эта конструкция отличается высокой долговечностью и стойкостью к ударным нагрузкам и применяется на приводных валах современных автомобилей.

ШРУСы современных автомобилей.

Тенденции, которые действуют в области разработки автомобильных систем и компонентов, обязывают производителей выпускать надежную и долговечную продукцию.

С учетом этих требований осуществляет инжиниринг и производство ШРУСов европейская торговая марка HOLA, которая предлагает широкий ассортимент шарниров для иномарок и российских автомобилей. ШРУСы торговой марки HOLA произведены из специальной легированной конструкционной стали. Пыльники выполнены из резиновой смеси на основе натурального каучука с силиконовыми добавками. Среди других конструктивных преимуществ ШРУСов HOLA отметим селективную сборку SPS и дорожки качения с эллиптическим профилем. Можно отметить также, что ШРУСы марки HOLA устойчивы к внешним воздействиям, и надежно работают на всем сроке эксплуатации.

У подавляющего большинства легковых автомобилей, внедорожников и грузовых автомобилей повышенной проходимости передние колеса ведущие. Угловое положение этих колес постоянно меняется в двух плоскостях – горизонтальной (поскольку они управляемые) и вертикальной (от действия подвески), и в то же время они должны передавать крутящий момент (поскольку они ведущие). Следовательно, у всех этих автомобилей между колесом и приводом должен быть установлен шарнир.

Из-за «неизлечимых болезней» конструкции известный с незапамятных времен карданный шарнир, даже сдвоенный (как на заднеприводных автомобилях), для привода передних колес с независимой подвеской использовать не удалось. В начале прошлого века развитие переднеприводных автомобилей и внедорожников затормозилось до тех пор, пока не были отработаны конструкция и технология изготовления синхронных или гомокинетических шарниров, которые сегодня называют шарнирами равных угловых скоростей или просто ШРУС.

Все современные конструкции ШРУСов родом из 20–30-х гг. прошлого века.

Так, в начале 20-х гг. появились сдвоенные шарниры. Идея их создания проста – соединить «спинами» два кардана. Однако шарнир получился довольно громоздким и на легковых машинах после 60-х гг. не используется. Применяется до сих пор на грузовиках со всеми ведущими колесами, тракторах и строительной технике.

Кулачковые шарниры. В 1925 г. французский инженер-теоретик Жан-Альдер Грегуар получил патент на кулачковый шарнир «Тракта», который по лицензии ставился на французские и немецкие машины. У шарнира очень мал износ, он может работать при больших углах, но имеет низкий КПД. Эволюционировавший «Тракта» – кулачково-дисковый шарнир – и сейчас применяется в грузовиках с постоянным приводом на все колеса, где при мощном моторе потери на трение мало ощущаются.

В середине 30-х гг. немецкий инженер Г. Юнг, работавший в ДКВ, желая выйти из патентной зависимости от Грегуара, сделал свой шарнир. Он применялся на многих немецких машинах 30–70-х годов, последней из которых был «Трабант».

Шариковые шарниры. Еще в 1923 г. опять-таки немецкий разработчик Карл Вейсс получил патент на четырехшариковый шарнир. Этот патент вскоре был приобретен американской компанией «Бендикс». «Бендикс-Вейсс» имел врожденные недостатки, но все-таки получил широкое распространение, в том числе и на отечественных автомобилях УАЗ, ГАЗ-66, ЗИЛ-131 и их преемниках.

«Рцеппа». Однако лучшими, хотя и сложными в изготовлении оказались разработки Альфреда Рцеппы. Он оформил два патента 1927 и 1936 гг. Идеи, заложенные в них, позволили сконструировать шарнир, в котором крутящий момент передается шестью шариками. Он оказался компактнее «Вейсса», долговечнее его, мог работать при больших углах. Эта конструкция получила наибольшее распространение на современных легковых автомобилях. Лицензию на «Рцеппу» купили многие производители. Вторичную лицензию в 1975 г. купил ВАЗ для «Нивы». Эта лицензия дала начало производству всех отечественных ШРУСов.

«Трипод». Развитием идей Альфреда Рцеппы стал шарнир со сферическими роликами. Он более надежен, долговечен и не боится ударов. Шарниры «Трипод» бывают жесткие и универсальные. На легковых автомобилях универсальные шарниры «Трипод» могут использоваться в качестве внутренних – они работают при меньших углах, но допускают осевые перемещения промежуточного вала.

Это историческое отступление приведено здесь для того, чтобы показать, что сегодня автотранспорт использует большинство типов синхронных шарниров (кроме, может быть, шарнира Юнга): в легковых автомобилях прочно завоевали себе место неоднократно модернизированные «Рцеппа», «Трипод» и их производные. А на мощных тяжелых внедорожных автомобилях – кулачково-дисковые и сдвоенные. Кроме того, в последнее время ШРУСы активно используют для привода ведущих задних колес заднеприводных и внедорожных автомобилей. У этих ШРУСов свои особенности. Поэтому, чтобы не запутаться, сначала поговорим только о шарнирах переднеприводных легковых автомобилей.

Конструкция

Крутящий момент передается на колесо с помощью двух шарниров – внутреннего и наружного, соединенных промежуточным валом. Наружный ШРУС должен обеспечивать передачу момента при изменяющихся угловых направлениях, а внутренний должен допускать изменение длины всей передачи (аналогично шлицевому соединению в карданной передаче), чтобы компенсировать изменение расстояния от колеса до силового агрегата при работе подвески.

Практически во всех современных конструкциях наружный шарнир шестишариковый. Внутренний может быть либо шариковым, либо типа «Трипод».

Шариковый шарнир состоит из корпуса с наружной обоймой, внутренней обоймы, шести шариков и сепаратора, удерживающего шарики. Шарики размещены в канавках (дорожках) корпуса и обоймы. Внутренние и наружные шариковые шарниры конструктивно отличаются дорожками в корпусах и обоймах: дорожки под шарики во внутреннем шарнире прямые, а в наружном радиусные. Радиусные обеспечивают большой угол поворота, а прямые позволяют деталям шарниров перемещаться в осевом направлении, компенсируя колебания подвески. Шариковый шарнир требует обильной и постоянной смазки. Его герметичность обеспечивают резиновые гофрированные чехлы-пыльники. Во-первых, гофры сделаны для того, чтобы компенсировать поворот колеса, и, во-вторых, каждый раз, когда пыльник сжимается, он нагнетает свежую смазку к парам трения, обеспечивая обновление и перемешивание смазки.

В большинстве устоявшихся конструкций шесть шариков. Однако недавно американское отделение GKN и японская NTN практически одновременно предложили восьмишариковые шарниры. Главное здесь не число шариков, а иная геометрия «обкатки» внутри шарнира. Поэтому восьмишариковые компактнее и легче обычного. Более оптимальное распределение усилий внутри шарнира позволило снизить потери на трение. А это на Западе сейчас непременно сводят к экономии бензина и нормам на СО2, поэтому ожидается, что восьмишариковый потеснит традиционную конструкцию.

ШРУС – это сложный, но при грамотной эксплуатации и хорошей смазке надежный и долговечный узел. У официальных дилеров гарантийный срок обслуживания 100 тыс. км, расчетный срок службы шарниров, изготовляемых для вторичного рынка, 120 тыс. км. Фактический срок определяется нагрузками на детали, состоянием дорог, стилем вождения, и обычно 150 тыс. км – это не предел для нормального изделия. Тогда возникает вопрос: если ресурс ШРУСа сравним с ресурсом автомобиля, то почему их делают в столь огромных количествах и они на вторичном рынке неизменно имеют очень хороший спрос?

Основных болезней у ШРУСов, собственно, только две. (Но какие!)

Во-первых, ШРУС плохо переносит удары. Аварии и плохие дороги – это первая причина повышенного спроса на узел, который при нормальной эксплуатации может пережить сам автомобиль. Неисправности ШРУСа редко появляются внезапно, обычно он «сигналит» стуками и щелчками в такт вращения колеса при поворотах с разгоном.

Во-вторых, шариковый шарнир совершенно не терпит утечки смазки и попадания внутрь воды и грязи. Разрыв резинового чехла смерти подобен. Поэтому все технические специалисты и рекомендации по эксплуатации дают очень правильный совет. При обнаружении разрыва не стоит откладывать посещение сервиса ни на день. Там, пока еще не поздно, должны снять, разобрать и промыть ШРУС. Если износ еще незначителен, то меняют смазку и ставят новые чехлы. Для этих операций выпускают многочисленные ремкомплекты, в которые входят чехлы и хомуты для их крепления, новая смазка и крепеж самого ШРУСа. А если процесс был запущен, то предстоит дорогостоящая замена шарниров. Все правильно, только вот как это сделать? Как вовремя заметить разрыв чехла?

Сошлюсь на собственный опыт. ШРУСы моей машины ни с какого боку не разглядеть. Клиренс ее (машины) 125 мм. Я при своих небольших габаритах при всем желании туда не влезу. Да и желания лезть под машину обычно ни у кого нет. Значит, ШРУСы и состояние пыльников можно разглядеть только на подъемнике или в смотровой яме. Как часто моя машина бывает на подъемнике? Раз в год. Если очень не повезет, то два. Значит, если я порвал чехол ШРУСа сразу после посещения сервиса, то до следующего ТО шарнир совершенно точно не доживет… Думаю, у других автовладельцев картина похожа.

Дорогостоящий узел, чудо инженерной мысли, великое технологическое достижение защищает от смерти копеечная резинка, состояние которой проконтролировать рядовому владельцу невозможно. Порвать чехол острой льдинкой в сугробе, веткой на даче или в лесу, а также чем-то метко вылетевшим из-под колеса на дороге или в результате контакта с бордюром тротуара при неудачной парковке может каждый. Разрыв чехла одинаково быстро угробит как высококачественный ШРУС с ресурсом 150 тыс. км, так и дешевое изделие, гарантия на которое не превышает 65 тыс. км.

Подозреваю, что, как с этим бороться, никто не знает или просто никто не хочет с этим бороться. Не хочет потому, что «спрос рождает предложение» и сотни заводов по всему миру в огромных количествах делают ШРУСы, защищенные теми же резинками. И по тому же закону рынка все эти ШРУСы находят своих потребителей, вынужденных менять «убитые» ШРУСы.

Впрочем, производители ШРУСов в этой ситуации виноваты меньше всех, поскольку они повторяют конструкцию, утвержденную производителями автомобилей.

Основные производители ШРУСов:

GKN Lobro, GKN Spidan – (GKN Service International GmbH – Германия). GKN – несомненный лидер рынка, поставляет свою продукцию на конвейеры чуть ли не всех мировых автоконцернов. GKN принадлежит 40 заводов, расположенных в 30 странах мира по признаку территориальной близости к производителям автомобилей. Ежегодно GKN производит 60 млн шарниров. Доля компании на мировом рынке ШРУСов составляет порядка 40%.

GSP (Китай). Компания GSP основана в 1985 г. в США. GSP – бренд экономсегмента. Каталог GSP – один из самых обширных: в нем можно найти ШРУС практически для любого массового автомобиля. Если ставится задача найти самый дешевый ШРУС для конкретной модели, чаще всего это будет именно GSP. Для того чтобы иметь возможность держать низкие цены, в 2002 г. все производство компании было перенесено в Китай.

LPR (Италия). LPR основана в 1952 г. Один из лидеров рынка. Имеет современную производственную базу.

Ruville. Торговая марка принадлежит компании Egon von Ruville GmbH, которая занимается поставкой запчастей на вторичный рынок. Под брендом Ruville выпускается продукция сторонних изготовителей, таких как SKF, Timken, Koyo, INA, SNR и др. То есть Ruville не производит компоненты на своих заводах, а размещает заказы у партнеров, при этом контролируя качество и обеспечивая конкурентную цену.

MAPCO. С 1977 г. головной офис MAPCO Autotechnik GmbH находится недалеко от Берлина, несмотря на то что основана компания была во Франции. Производство шарниров равных угловых скоростей и приводов в сборе налажено с 1995 г.

Metelli, Cifam. Компания Metelli S.p.A. основана в Италии в 1962 г. Производит компоненты тормозной системы, карданные валы, универсальные шарниры равных угловых скоростей. Бренд Cifam был создан Metelli S.p.A. в 1979 г. и сейчас принадлежит компании, хотя в течение 12 лет находился «в свободном плавании».

INTER BRAKES. Компания NUOVA TECNODELTA S.p.a. основана в 1963 г., с 1989-го входит в итальянский концерн OMR Group. ШРУСы для европейских автомобилей появились в ассортименте NUOVA TECNODELTA в 2003 г., вместе с приобретением компании INTER BRAKES.

SKF, GLO. Компания SKF Group (Швеция) основана в 1907 г., специализируется, помимо прочего, на создании технических решений и продуктов в области высокоточных подшипников и средств герметизации. С 2008-го в состав группы входит и другой известный производитель ШРУСов – итальянская GLO. На рынке существуют оба бренда.

Meyle. Компания Wulf Gaertner Autoparts AG (Германия) производит широкий ассортимент комплектующих для основных европейских марок легковых автомобилей. Работает на рынке более 40 лет.

Friesen. Компания Quinton Hazell Automotive Ltd. основана в Канаде в 1950 г. Производит широкий спектр приводных механизмов для основных европейских марок.

JP Group. Компания JP Group A/S (Дания) основана в 1976 г. Штаб-квартира, производство и склады находятся в датском городе Выборге. JP Group производит широкий ряд запчастей преимущественно для немецких автомобилей, а также предлагает продукцию сторонних компаний под своим брендом.

Finwhale. ШРУСы Finwhale разработаны компанией Grunntech таким образом, что они превышают требования производителей.

Masuma. Компания размещает заказы на свои изделия на заводах Японии, Кореи, Тайваня и КНР. ШРУСы Masuma отличаются высоким качеством и большой прочностью.

LYNX. Торговая марка LYNX auto принадлежит компании Akita Kaihatsu, которая в качестве коммерческой компании входит в производственное объединение NKN Ltd. (Япония). Ассортимент ШРУСов насчитывает 2500 наименований и покрывает 80% международного парка.

«БелМаг». ШРУСы «БелМаг» – это результат долговременного сотрудничества НПО «БелМаг» с ведущими европейскими поставщиками сборочных конвейеров. Наружный ШРУС имеет традиционную шестишариковую конструкцию, а внутренний – более современную – «Трипод», которая применяется в автомобилях ведущих мировых производителей.

Fenox. Деятельность международной ассоциации компаний Fenox сосредоточена на производстве широчайшего спектра компонентов автомобиля. В активе ассоциации 12 специализированных заводов. ШРУСы Fenox отличаются повышенной прочностью, их ассортимент охватывает всю линейку переднеприводных автомобилей российского производства.

HDK. Компания Himeji Daiichi Kogyo специализируется на производстве ШРУСов для японского и корейского рынков.

«Серп и молот». Саратовский завод «Серп и молот» – одно из старейших предприятий России. С 2008 г. производит ШРУСы для отечественных автомобилей. Поставщик ШРУСов для автомобиля «Шеви-Нива» на конвейер GM-AVTOVAZ.

И это далеко не все производители даже среди ключевых игроков рынка. Об особенностях продукции каждого бренда рассказы еще впереди.

Задача передачи крутящего момента между подвижными валами на автомобилях начала XX века вполне успешно решалась применением сначала цепей, а затем и карданных соединений. Первые полноприводные машины довольствовались карданными соединениями с неравными угловыми скоростями, поскольку преимущества полного привода перевешивали недостатки в виде вибраций и потери мощности. Например, Spyker HP 60/80 1903 года вполне обходился вовсе без ШРУСов. Однако сегодня представить автомобиль без этого узла невозможно. Вспоминаем, как модернизировался шарнир равных угловых скоростей и что он представляет собой сегодня.

На заре автомобильной эпохи в переднее- и полноприводных машинах использовались сдвоенные карданные шарниры в разных конструктивных вариантах. От простого двойного шарнира до специально разработанных конструкций с кинематикой двойного карданного шарнира, но имеющих принципиально другую конструкцию, например кулачково-карданного шарнира типа «Тракта» или кулачково-дискового шарнира, хорошо знакомого водителям отечественной грузовой техники с полным приводом. Именно эти специализированные конструкции часто называют первыми ШРУСами. К сожалению, ресурс и КПД таких конструкций были очень низкими и не позволяли реализовать массовые конструкции с передачей высокой мощности и большим ресурсом.

Настоящим шарниром с постоянной угловой скоростью стали шарниры типа Вейсс. Конструкция без сепаратора позволяла разместить всего два шара для реализации точек передачи момента, что ограничивало момент и ресурс, но зато КПД оказался значительно выше, чем у кулачково-карданных шарниров, а угол между валами превышал 30 градусов. Карл Вейсс запатентовал конструкцию в 1923 году, а в годы Второй мировой войны именно шарниры этого типа применялись на почти всех полноприводных легких автомобилях, от Willys, Dodge и ГАЗ до Kubelwagen. В настоящее время шарниры такого типа почти не встречаются, разве что на очень старых конструкциях или на грузовиках разработки 60-х годов.

В 1927 году инженер компании Ford Альфред Рцеппа запатентовал шарнир лучшей конструкции, с сепаратором и без вилок. Именно его идея лежит в основе конструкции современных шарниров. Положение шаров в этом шарнире задается отдельной деталью — сепаратором, который удерживает их в плоскости биссектрисы угла между валами. В оригинальной конструкции сам сепаратор был не самоустанавливающимся, его положение задавалось отдельным делительным рычажком.

Развитие этой конструкции можно увидеть в виде шарниров типа GKN — в них нет делительного рычажка, канавки простой формы, как и у Рцеппы, но сепаратор сложной формы позволяет шарикам держать нужное положение. К сожалению, рабочий угол такой конструкции невелик (до 20 градусов), и с увеличением угла между валами сильно снижается КПД, но зато у нее есть податливость в продольном направлении, что важно для компенсации геометрии соединения при рабочем ходе подвески. К тому же шарнир достаточно прост в изготовлении и недорог. По этой причине шарниры этого типа применяют в основном как внутренние в приводах передних колес или в приводе задних колес машин с независимой подвеской.

Очень удачным развитием шарнира Рцеппы является и шарнир Birfield. В этой конструкции также используется самоустанавливающийся сепаратор, точнее, самоустанавливаются сами шарики за счет разной глубины канавок в обойме и теле шарнира. Сепаратор воспринимает часть нагрузки по позиционированию. Такая конструкция позволяет увеличить угол между валами вплоть до 45 градусов, имеет высокий КПД при всех углах скрещивания и долговечна. Минусов только два: габариты самого шарнира и высокая стоимость, поскольку деталь требует сложной обработки поверхностей и стали высокой твердости для обеспечения долговечности. И конечно, шарниры такой конструкции не обладают податливостью в продольном направлении, требуют обязательного применения компенсирующей вставки на валу или работы в паре с шарниром, в котором предусмотрена возможность продольного сдвига валов.

Шарниры типа Loebro также наследуют конструкцию Рцеппы, но способ удержания шаров в нужной плоскости новый. На этот раз шары перемещаются в нужное положение, поскольку нарезка канавок в теле и обойме шарнира сделана под углом к плоскости оси вращения. Шарниры этого типа имеют минимальные возможности продольного перемещения валов, но они заметно дешевле шарниров Birfield и, что главное, компактнее, причем сохраняется вполне достаточный угол между валами, а также высокий КПД. Сепаратор в таких конструкциях почти полностью разгружен и в дешевых исполнениях может отсутствовать. Но износ обоймы и тела шарнира в этом случае достаточно большой, поэтому шарнир требует более качественных материалов.

Удивительно, но факт: все три производителя, создавшие свои конструкции шарниров равных угловых скоростей, на данный момент принадлежат компании GKN. Разумеется, под этой маркой можно встретить шарниры всех трех типов, а также карданные и трипоиды. Классическая конструкция подразумевала пять или шесть шаров для передачи момента, но сейчас на тяжелых и мощных машинах используется восемь и больше шаров. В остальном прогресс касается оптимизации материалов и профиля канавок, что позволяет компенсировать естественный износ или предотвратить его.

Еще в одном типе ШРУСа для передачи момента не используются шары. Конструкция «трипоид» (или «тришип», если вы читали советские книги) была запатентована Мишелем Орэном в 1963 году. В ней момент передается через крестовину и ролики на шарикоподшипниках. Конструкция оказалась очень удачной, если применяется «перевернутая» компоновка со свободным перемещением валов.

Высокий КПД и высокая долговечность обеспечиваются за счет применения шарикоподшипников, а приемлемая цена — за счет технологичности и простоты обработки всех деталей. Но в более дешевой и распространенной версии с нефиксируемыми валами рабочий угол у шарнира сравнительно небольшой, с его ростом растет износ, а значит, и требования к качеству материалов шарнира, особенно роликов и наружной обоймы. Сейчас шарниры этого типа применяются в основном в паре с шарнирами Loebro/Birfield как внутренние на приводах. Однако шарниры с внутренней вилкой и фиксированными валами могли применяться и как наружные шарниры управляемых колес.

Постепенный прогресс в этой области сильно изменил конструкцию такого шарнира. Обычный шарнир с прямой канавкой для ролика при больших углах скрещивания валов создавал вибрации из-за скольжения ролика по поверхности канавки при вращении. Использование арочного кольца на ролике позволило уменьшить вибрации и колебания момента. Следующим шагом стало применение эллиптического скользящего кольца на наружной поверхности ролика для оптимизации передачи момента и увеличение площади его контакта с внешней обоймой для увеличения ресурса.

История

В первых переднеприводных автомобилях, например Cord и Citroen TA, использовались двойные карданные шарниры для передачи момента на ведущие колеса. Уже известные к тому времени ШРУС Вейсса и кулачковые конструкции не обеспечивали нужной долговечности, а с местом на больших легковых машинах особых проблем не было. К концу 30-х годов конструкция типа Вейсс и кулачковые передачи получили реальную «прописку» на целом ряде конструкций за счет улучшения металлообработки. Достигнутый ресурс в 15–30 тыс. км под нагрузкой позволял иметь на машинах с подключаемым передним мостом общий ресурс узла, сравнимый со сроком службы автомобиля, при приемлемых габаритах и КПД.

Развитие конструкции переднеприводных автомобилей потребовало новых решений — и компания Hardy-Spicer профинансировала создание шарниров Birfield, имеющих высокие характеристики и разумную стоимость. Именно эти шарниры сделали возможным создание малолитражек Austin Mini и других машин BMC с передним приводом к 1959-м. В Японии на переднеприводных машинах Suzuki Suzulight в 1963 году применяли ШРУС производства NTN.

К 1965 году конструкцию оптимизировали. На машинах Subaru появились приводные валы, которые сочетали шарнир с жесткой фиксацией в осевом направлении типа Birfield, и шарнир типа GKN со свободным перемещением. Это решило последние проблемы с вибрациями и геометрией передней подвески переднеприводных машин, избавив их от сложных приводных валов составной конструкции.

Прогресс компоновочных схем автомобилей позволил применить ШРУС вместо карданных шарниров в приводе задней оси. К началу 80-х годов увеличение точности ШРУСов и уменьшение люфтов позволили применять их вместо карданных шарниров для валов с высокой скоростью вращения, например карданного.

Не стоит думать, что прогресс остановился. Так, переднеприводные машины с АКПП потребовали создания малошумных конструкций ШРУСа с минимальными люфтами при вращении в обоих направлениях, поскольку на заторможенной машине ШРУС классической конструкции создавал неприятные вибрации. Проблема выявилась с широким распространением переднеприводных машин с АКПП со второй половины 70-х.

С 1998 года стали внедряться были восьмишариковые шарниры для легковых автомобилей, что позволило уменьшить размеры узла. Оптимизация формы канавок дала возможность улучшить точность позиционирования шаров, а значит, улучшить КПД и снизить шумность конструкции.

Новые варианты шарниров уже не получают имена компаний в качестве наименования — разве что буквенные обозначения типа. Продолжается и оптимизация шарниров типа трипоид, в первую очередь с целью уменьшения колебаний угловой скорости при вращении и уменьшения шумности.

Постепенно увеличивался рабочий угол шарниров по сравнению с изначальными 43 градусами у шарниров NTN в 1963-м. К 1980 году они получили 44,5 градуса, а сейчас шариковые шарниры укороченной конструкции обеспечивают уже все 50 градусов поворота, что заметно улучшает эксплуатационные характеристики автомобилей. Даже не фиксированные шарниры типа GKN заметно улучшили рабочие углы, от 23 градусов у оригинальной патентованной конструкции до 30,5 у современных вариантов.

Рост продаж кроссоверов и внедорожников потребовал создания приводов с большим эффективным углом передачи, в том числе современных конструкций вала с двумя шарнирами с фиксируемыми от продольного перемещения валами и компенсатором.

Продолжается повышение КПД передачи, и достигнутые в 80-е годы 99% КПД уже не кажутся идеалом. Современные ШРУСы имеют более чем в два раза меньшие потери.

Шарнир поворотного кулака УАЗ (ШРУС — Шарнир Равных Угловых Скоростей) служит для передачи крутящего момента от дифференциала переднего моста на управляемые колеса с возможностью изменения угла поворота колес.

Конструкция ШРУС

УАЗы созданы для езды по бездорожью, в том числе, в экстремальных соревнованиях разного уровня. Резкий поворот, перепады высот, наезд на препятствие, пробуксовка — всё это серьезно нагружает шарнир. Какие шарниры выбрать?

Прежде, чем написать какие типы шарниров бывают, обозначим общие требования качества надёжного ШРУС почти для всех типов:

Все шарниры одного типа на мосты «Тимкен», Спайсер, гибридный отличаются только длиной полуосей, «граната» у всех одинаковая, кроме редукторного (военного) моста.

Шарнир Вейса

Названный в честь своего создателя, этот шарнир переднего моста имеет полусферические вилки, расположенные под прямым углом. Внутри них находятся специальные канавки, на пересечении которые вставлены четыре шарика. Пятый шарик крепится на штифт в центре всей конструкции.

В целом, благодаря конструктивным особенностям шарнира, крутящий момент передается равномерно. Шарики включают попарно: одна пара при движении вперед, вторая — назад. Шарнир Вейса не так давно устанавливался на конвейере УАЗ. Он имеет невысокую стоимость, но отличается меньшим максимальным углом работы 32° и не обладает надёжностью и долговечностью.

Вилка Виллиса (одношаровый шрус)

Строго говоря, это не ШРУС, а карданная крестовина с большим шариком, в пазах которого находятся вилки. Она по всем параметрам уступает шарнирам поворотного кулака: меньше угол поворота, больше изнашиваемость.

Основной недостаток этой конструкции — неравномерная передача крутящего момента (условно толчками), что негативно сказывается на ресурсе узла.

Шарнир Бирфильд (Birfield)

Получил свое название от фирмы-разработчика, создавшей на основе классического ШРУСа шарнир с отсутствующим делительным рычажком. В классическом варианте он отвечал за нахождение шариков в биссекторной плоскости. В шарнире нового образца его заменили канавки со смещенными относительно плоскости центрами.

Это инновационное решение существенно снизило нагрузку на канавки, уберегая их от механических повреждений. Получивший шарнир отличался высоким КПД. Но не только: Birfield может работать под углом в 45°, что дает ему преимущество в условиях, где угол работы имеет критическое значение. Устанавливаются в настоящее время на конвейере УАЗ, как наиболее надежные и долговечные.

Современные шарниры поворотного кулака при должном обслуживании долговечны и редко выходят из строя.

Исключение — серьезные нагрузки, вызванные установкой колёс большего чем штатный диаметра, попадание воды и песка в поворотный кулак переднего моста.

Купить ШРУС на УАЗ со скидкой можно в интернет-магазине MetalPart !

Бесплатная доставка!

Гарантия — 3 года!

ВЫБИРАЕМ ШРУС ДЛЯ УАЗ: ШАРИКОВЫЙ «ВЕЙС», СЕПАРАТОРНЫЕ «РЦЕППА» И «БИРФИЛЬД» ИЛИ ТРИПОИДНЫЙ?

Карданные передачи применяются в трансмиссиях автомобилей для силовой связи механизмов, валы которых не соосны или расположены под углом, причем взаимное положение их может меняться в процессе движения. Карданные передачи могут иметь один или несколько карданных шарниров, соединенных карданными валами, и промежуточные опоры.

К карданным передачам предъявляют следующие требования:

- передача крутящего момента без создания дополнительных нагрузок в трансмиссии (изгибающих, скручивающих, вибрационных, осевых);

- возможность передачи крутящего момента с обеспечением равенства угловых скоростей ведущего и ведомого валов независимо от угла между соединяемыми валами;

- высокий КПД;

- бесшумность.

Карданная передача служит для передачи крутящего момента от коробки передач к раздаточной коробке и от нее к валам главных передач ведущих мостов автомобиля. Так как ведущие мосты автомобиля расположены ниже раздаточной коробки, то оси валов привода мостов раздаточной коробки располагаются по отношению к осям валов главных передач ведущих мостов под углом. Этот угол постоянно изменяется в связи с эластичным соединением ведущих мостов с кузовом. Изменяется не только угол, но и расстояние между раздаточной коробкой и ведущими мостами. Поэтому в устройстве карданной передачи предусмотрены элементы, которые обеспечивают передачу крутящего момента под постоянно изменяющимся углом и изменяющейся длине карданной передачи. К этим элементам относятся карданные шарниры. Карданная передача состоит из переднего и заднего карданных валов.

По типу конструкции шарнира карданные передачи обычно дифференцируют на передачи:

- с шарнирами неравных угловых скоростей – крестовины,

- с шарнирами равных угловых скоростей (ШРУС).

У привычных карданных крестовин есть несколько существенных недостатков.

Во-первых, даже при равномерном вращении ведущего вала частота вращения ведомого вала неравномерна и изменяется во времени по синусоидальному закону. Причем эта неравномерность увеличивается при возрастании угла между валами. В результате в трансмиссии возникают дополнительные пульсирующие нагрузки, вызывающие не только появление неприятных шумов и вибраций, но и повышенный износ деталей.

Во-вторых, при изменении угла между валами происходит изменение расстояния между шарнирами. Обычные крестовины не могут его компенсировать, поэтому в дополнение к ним привычный карданный вал имеет так называемое компенсирующее соединение, как правило, шлицевое.

Приводные валы с шарнирами равных угловых скоростей (ШРУС) обеспечивают равномерность скорости вращения и осевую компенсацию длины ведомого вала по отношению к ведущему.

В результате проведенных испытаний было установлено, что использование ШРУС позволяет:

- Существенно снизить уровень шумов (на 4Дба) и вибраций от трансмиссии.

- Снизить до 16 кг усилие продольного перемещения.

- Снизить механические потери в трансмиссии до 5 л.с. и, соответственно, расход топлива на 0,8 - 1,6 литра на 100 км пробега.

- Обеспечить равномерную передачу крутящего момента при больших углах отклонения.

- Уменьшить износ деталей трансмиссии.

ШРУС (шарнир равных угловых скоростей) – это элемент трансмиссии ряда автомобилей, обеспечивающий одинаковую угловую скорость каждого колеса моста, вне зависимости от того, как движется автомобиль.

Применяется такая конструкционная деталь только на передней оси как полноприводных агрегатов, так и переднеприводных. Это связано с тем, что передние колеса автомобиля поворачиваются, а задние - нет, поэтому для последних проще использовать относительно упрощённый дифференциал.

Идея создания кулачкового механизма пришла в голову французскому изобретателю Грегуару, который в начале 20-х годов XX века получил патент на это изобретение. Это было простейшее решение — объединить два обычных карданных шарнира неравных угловых скоростей так, чтобы ведомая вилка одного служила ведущей вилкой другого. Такая конструкция получила название сдвоенного карданного шарнира. Его использовали преимущественно в американских моделях автомобилей и в системах трансмиссий французских автомобилей «Панар-Левассор».

Первые конструкции сдвоенных шарниров в 20-х гг. прошлого века были довольно громоздки, не оставляли в ступице переднего колеса места для тормозного механизма, который приходилось перемещать к картеру главной передачи. Для сдвоенных шарниров на игольчатых подшипниках характерен усиленный износ этих подшипников и шипов крестовины, так как благодаря преимущественно прямолинейному движению автомобиля иглы подшипников не перекатываются, вследствие чего поверхности деталей, с которыми они соприкасаются, подвержены бринеллированию, а сами иглы иногда сплющиваются.

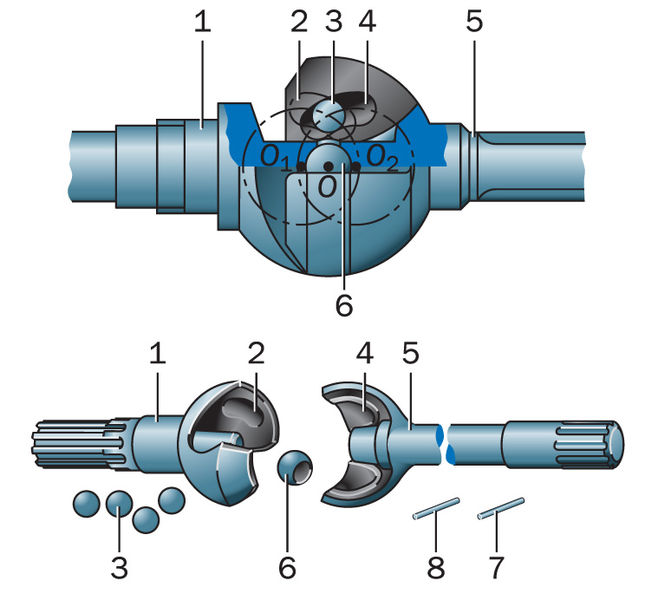

В автомобилях УАЗ применяются следующие модификации ШРУСов:

1. Шарнир с делительными канавками типа «Вейс»

1, 5 — валы;

2, 4 — кулаки;

3 — шарики;

6 — центрирующий шарик;

7, 8 — фиксирующие штифты

Недостатки сдвоенных шарниров и шарниров кулачкового типа «Тракта», применявшихся на полноприводных грузовиках КрАЗ, Урал, КамАЗ, были толчком к поиску новых решений, и в 1923 году немецкий изобретатель Карл Вейс запатентовал шариковый карданный шарнир с делительными канавками.

Особенностью этого шарнира является то, что при движении автомобиля вперед движение передается одной парой шариков, а задним ходом — другой парой. Передача усилий только двумя шариками при точечном контакте приводит к большим контактным напряжениям. Поэтому он обычно устанавливается на автомобили с нагрузкой на ось, не превышающей 30 кН. Впоследствии патент на шарниры Вайсса купила американская фирма Bendix и стала выпускать их под маркой Bendix-Weiss. Такие шарниры и по сей день можно встретить, например, на 469-х «уазиках» и легендарной «шишиге» ГАЗ-66.

Сочленения типа «Вейс» технологичны и дешевы в производстве, позволяют получать угол между валами до 32°. Но срок службы из-за высоких контактных напряжений обычно не превышает 30 тыс. км.

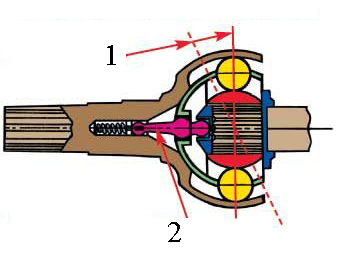

2. Карданный шарнир «Рцеппа»

1 - биссекторная плоскость

2 - делительный рычажок

Самую успешную конструкцию через три года после изобретения Вайсса предложил Альфред Рцеппа — это был, по сути, привычный нам шестишариковый ШРУС, способный работать при углах до 40 градусов, компактный и долговечный.

Этот ШРУС состоит из двух кулаков: внутреннего, связанного с ведущим валом, и наружного, связанного с ведомым валом. В обоих кулаках имеется по шесть тороидных канавок, расположенных в плоскостях, проходящих через оси валов. В канавках находятся шарики, положение которых задается сепаратором, взаимодействующим с валами через делительный рычажок. Один конец рычажка поджимается пружиной к гнезду внутреннего кулака, другой скользит в цилиндрическом отверстии ведомого вала. При изменении относительного положения валов рычажок наклоняется и поворачивает сепаратор, который в свою очередь, изменяя положение шариков, обеспечивает их расположение в бисекторной плоскости. В данном шарнире крутящий момент передается через все шесть шариков. Предельный угол между осями валов 35—38°.

3. Карданный шарнир «Бирфильд»

Дальнейшей эволюцией является шестишариковый шарнир типа «Бирфильд» с делительными канавками.

В общем виде деталь представляет собой корпус с ведомым валом (цапфой), в который вставлена обойма (кулак). На внутренней поверхности корпуса и внешней стороне обоймы нанесены направляющие канавки, по которым двигаются шесть шариков, удерживаемые сепаратором. В центральное отверстие кулака вставляется шлицевая часть приводного вала. Для обеспечения устойчивой работы установленный шарнир заполняется смазочным материалом и герметично закрывается резиновым или силиконовым пыльником. При этом применяются густые смазки с дисульфидом молибдена.

Конструкция с шестью шариками при компактных внешних размерах обладает высокой надежностью и износоустойчивостью. Нагрузка распределяется на большую контактную площадь, поэтому ШРУС может передавать крутящий момент высокой интенсивности без негативных последствий для детали.

Также шариковый шарнир обладает большим углом поворота сепаратора, минимальным люфтам между элементами и соответственно низкими вибрационными нагрузками при начале движения машины.

4. Трипоидные ШРУСы.

В корпусе такого шарнира располагается трехлучевая вилка, напрессованная на шлицы ведомого вала. На оконечностях вилки крепятся три рабочих ролика, которые могут перемещаться по направляющим канавкам корпуса при повороте или осевом смещении узла.

За счет применения игольчатых подшипников обеспечивается стойкость трипоидов к износу, а также снижаются потери на трение элементов в узле.

Для защиты трипоидных шарниров от износа и задиров металла применяются специальные синтетические составы без твердых добавок.

Следует отметить, что трипоидные ШРУСы начали устанавливать на автомобили семейства УАЗ-3163 с шаровой опорой открытого типа.

5. "Вилка Виллиса" (американка).

Так называемая "вилка Виллиса" представляет собой ни что иное как обыкновенную карданную крестовину, а она не является ШРУСом.

Вместо пяти маленьких шариков в "вилке Виллиса" установлен один большой. На нем в двух взаимно перпендикулярных плоскостях по всей окружности выполнены пазы. В это пазы входят две вилки.

Кинематически "вилка Виллиса" не отличается от обычного карданного шарнира. Это значит, что она, действительно, неравных угловых скоростей (что хуже, чем равных) и что угол поворота колес МЕНЬШЕ, чем у родного ШРУСА.

Кроме того, наиболее нагруженные поверхности в "вилке Виллиса" имеют трение скольжения, а не качения, как в родных ШРУСах, а это означает, что желательна гипоидная смазка, а не литол. Неизнашиваемость по этой причине весьма сомнительна.

ВЫБОР ШРУСА ПО ПРОИЗВОДИТЕЛЮ

Шарниры равных угловых скоростей – востребованная среди автомобилистов деталь, поэтому перечень производителей подобных запчастей достаточно широк. Другой вопрос в том, какие эксплуатационные свойства гарантирует тот или иной бренд.

В качестве бюджетного надежного варианта для езды в городских условиях вполне приемлемы штатные заводские ШРУСы бренда «АДС».

Если Вы начинаете прокачивать свой УАЗ, лифтовать его, изменять кастор и использовать для езды по бездорожью, штатные ШРУСы и полуоси начинают быстро ломаться как у дифференциала, так и у колеса.

В таком случае мы рекомендуем рассмотреть усиленные ШРУСы ОАО Саратовский завод «СЕРП и МОЛОТ» - старейшего промышленного предприятия Поволжья, основанного в Саратове немецким промышленником Отто Берингом в 1887 году. В 1980-е годы завод занимал ведущие позиции среди предприятий Поволжья в составе Министерства автомобильного, тракторного и сельскохозяйственного машиностроения СССР. Сегодня завод — высокомеханизированное предприятие, оснащённое современной техникой отечественного и зарубежного производства, производящее карданные валы в сборе со ШРУСами, шарниры поворотного кулака, тяги управления и распределительные валы.

Шарнир поворотного кулака переднего моста / ШРУС (мост "Спайсер" 1445 мм) L=640 мм, правый, усиленный "Серп и молот"

Шарнир поворотного кулака переднего моста / ШРУС (мост "Гибридный", "Спайсер" 1445 мм) L=1040 мм, левый, усиленный "Серп и молот"

Шарнир поворотного кулака переднего моста / ШРУС (УАЗ-3160) L=1030 мм, левый, усиленный "Серп и молот"

Шарнир поворотного кулака переднего моста / ШРУС (мост "Тимкен"; УАЗ-3160) L=630 мм, правый, усиленный "Серп и молот"

Шарнир поворотного кулака переднего моста / ШРУС (мост "Спайсер" 1600 мм) L=720 мм, правый, усиленный "Серп и молот"

Шарнир поворотного кулака переднего моста / ШРУС (мост "Спайсер" 1600 мм) L=1120 мм, левый, усиленный "Серп и молот"

Преимущества ШРУСов ООО "Серп и Молот":

1. Шлицы полуоси и гранаты, беговые дорожки подшипника закалены токами ТВЧ до твердости 62 единицы по шкале Роквелла (HRC), что обеспечивает увеличенный ресурс изделия.

2. Закалка рабочей поверхности шлиц выполнена токами ТВЧ на глубину 6 мм, при этом сердцевина полуоси остается сырой для того, чтобы полуось могла работать на скручивание, как упругий элемент. Как следствие, полуось может воспринимать знакопеременные нагрузки без разрушения.

3. Рабочая поверхность канавок после закалки проходит операцию шлифования, это позволяет получить идеальную поверхность для работы шарика с высотой микронеровностей от 2 до 4 микрометров. Это техническое решение применено для увеличения ресурса работы шарнира и исключения появления люфтов.

4. Шарнир конструкции типа "Бирфильд" работает при угле между полуосями до 45 градусов, тогда как максимальный угол работы штатного шарнира конструкции "Вейс" составляет 32 градуса.

5. Дорожки качения шариков выполнены с высокой точностью обработки, высота микронеровностей от 2 до 4 микрометров, что минимизирует возможность появления люфта.

6. В шарнир заложена синтетическая консистентная невымываемая влагостойкая смазка, в состав которой включен диоксид молибдена, обладающий высокими антифрикционными свойствами и способностью работать при температурах от -45˚С до +110˚С.

Читайте также: