Как восстановить грузовые шины

Представьте: у вас есть грузовик, у грузовика 12 колёс (2 спереди, 4 ведущих и 6 на прицепе), шины раз в год минимум нужно менять, а стоит одна шина(мишлен) 35 000 рублей. И тратите вы на шины в год 420 000 рублей.

Но, существует технология восстановления грузовых шин, которая позволяет на все шины кроме двух передних нанести новый протектор. Стоит такая процедура

10 000 рублей. Получается что раз в 2 года владелец машины может сэкономить 10*(35 000 — 10 000)=250000 рублей. А если машина не одна, а их 20?!

В этом посте я хочу подробно рассказать о технологии восстановления грузовых шин, а в следующем расскажу о том как восстанавливают грузовые шины.

Начнём с конструкции шины:

Беговая дорожка протектора — та часть которая контактирует с дорогой, и со временем стирается. Случается такое что шина "лысая" но при этом идеально целая, а таких случаях шину восстанавливают.

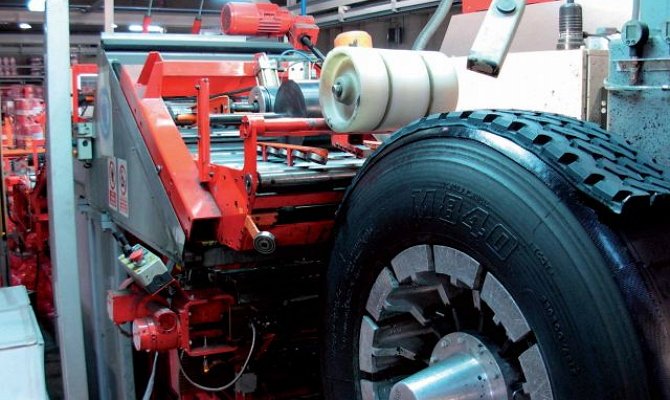

После осмотра шины на предмет пригодности к восстановлению, шину устанавливают на шераховальный станок и при помощи фрезы удаляют остатки протектора, так чтобы над брекером оставалось не более 3-4 мм резины.

Далее, при помощи пневоминструмента мастер разрабатывает все дефекты брекера, зачищает всю ржавчину и усиливает проблемные места изнутри ремонтными пластырями.

Ремонтный пластырь — это не просто кусок резины как велозаплатка, это кусок резины с ввареными в него металлическими жгутами, которые позволяют шине выдерживать давление в 8-9 Атм.

Далее шина поступает на пост экструдирования, где мастер при помощи экструдера заливает сырой резиной все кратеры образовавшиеся в результате разработки шины.

Сырая резина это резина ещё не подвергшаяся процессу вулканизации, происходящему при температуре 110 градусов и определённом порядке.

Когда все кратеры залиты, на шину наноситься сплошной слой сырой резины, и накладывается протектор.

Протектор вулканизируется в Германии и поставляется в рулонах по 10 метров, на шину уходит в среднем 3 метра.

Затем шина помещается в "конверт": состоящую из двух частей оболочку из резины, позволяющую вакуумным насосом откачать из неё воздух и создать вакуум.

Далее шины по 6 штук отправляются в автоклав. В автоклаве поддерживается положительное давление около 4 Атм и температура около 110 градусов.

(на картинке ниже автоклав на 10 шин. Внутри автоклава каждый конверт подключается к манометру для контроля давления в процессе.

Такие условия позволяют сырой резине вулканизироваться и стать связующим звеном между старой шиной и новым протектором. Образуется "монолит"

Вот так выглядит готовая восстановленная шина

Шиновосстановительный "завод" где мне довелось восстанавливать шины, даёт гарантию на такую шину 100 000 км пробега или год эксплуатации. Очень хорошая гарантия.

Согласно данным Правил дорожного движения указано требование, касающееся установки покрышек соответствующего типа реанимирования на обе оси автомобиля. Шоферы, которые владеют легковыми автомобилями, зачастую покрышки не восстанавливают, а просто выбрасывают их за ненадобностью.

Однако водители, которые передвигаются на грузовых авто, знают практически все о восстановлении протектора холодным способом. Дело в том, что внутри шины находится каркас из нескольких слоев проволоки и ткани, как правило, из нейлона. Каркас, как правило, реже изнашивается, ибо контактирует с дорожным покрытием лишь с поверхностью протектора.

Он уничтожается постепенно с пройденным метром так, как после полного стирания можно попытаться его восстановить. При этом восстановление происходит путем замены поврежденного протектора новым, с применением различных способов, после чего покрышки безопасно использовать на слизком газоне. Восстановление протектора шин продлевает им жизнь ненадолго, а эксплуатационный срок снижен вдвое.

Что представляет собой метод холодной наварки

Протектор на грузовой или легковой шине можно восстановить двумя способами – холодной или горячей наваркой. Восстановление покрышки холодным способом возможно будет произвести только, если каркас восстановлен. Поэтому до того, как производить процедуру, профессионал проверяет каркас шины и начинает работать только, когда на ней отсутствуют повреждения. При этом состояние протектора особой роли не играет, поскольку его придется счищать с помощью профессионального оборудования.

Оборудование для наварки шин

После чистки протектора следует:

Основные преимущества холодного восстановления покрышек

Высокие температурные режимы, применяемые исключительно при горячем восстановлении протектора негативно влияют на шины.

Она приводит:

- к повышенному автомобильному износу,

- необратимому повреждению верхнего слоя протектора,

- снижению достаточного максимального уровня пробега,

- саморазрушение проволочного кордового слоя.

Изношенная и восстановленные шины

Восстановление легковых шин холодным способом позволяет избежать всех проблем с протектором шины легкового или грузового автомобиля. При этом применяется специальный секретный состав для вулканизации, который позволяет провести процесс вулканизации шины при пониженной температуре.

Восстановление шины грузового авто таким способом идеально подходит для покрышек, которые уже вулканизировались горячим методом, поскольку температурный режим в сто градусов не изменяет разнообразные особенности резины.

Корд при холодном способе восстановления шин способен сохранять первичную прочность и эластичность, что не влияет на безопасность управления грузовыми автомобилями. При этом восстановлению таким образом не подлежат некоторые покрышки, поэтому следует задать этот вопрос работникам СТО.

Некоторые нюансы процедуры холодного восстановления шин

Ранее процедура восстановление покрышек на специальном оборудовании холодным методом разрабатывалась для того, чтобы реанимировать шины грузовых автомобилей.

Процедура восстановление покрышек

Для легкового авто оборудование попросту отсутствует из-за небольшого размера колес, а также, повышенными требованиями в ПДД к комфортабельности ходовки. Дело в том, что оно передвигается на повышенных скоростях, поэтому непонятно, как поведет себя восстановленная покрышка на высокой скорости.

Этот вариант идеален для автомобилей грузовых, потому что они перемещаются на малых скоростях. Срок эксплуатации реанимированной покрышки, даже восстановленной на профессиональном оборудовании для восстановления шин, снижается на семьдесят процентов от службы колеса нового, а его масса увеличивается в разы, что влияет на устойчивость авто и повышает расход топлива.

Грузовые шины стоят недешево и разлагаются в течение 80-100 лет. Поэтому восстановление грузовых шин спасает не только ваш кошелек, но и нашу планету.

Если вы восстановите хотя бы одно колесо для специального транспорта или грузового автомобиля — вы сможете спасти от уничтожения несколько соток плодородной земли и сэкономить невосполнимые природные ресурсы. Ведь автомобильные шины делают из искусственного каучука, на производство которого тратится нефть, электроэнергия и опасные химические реагенты. Причем даже самая сложная технология восстановления обойдется не дороже 20% цены новой шины для грузового автомобиля. И если вы используете в работе грузовые автомобили, то практика восстановления зимних, летних или всесезонных шин должна стать частью вашего бизнеса.

Что поддается восстановлению в автомобильной шине

К сожалению экологов, далеко не каждая покрышка для грузовика поддается восстановлению с помощью той или иной технологии. Требования безопасности исключают возможность возвращения в строй в случае обнаружения следующих дефектов на бортах и беговой дорожке шины:

- перфорации, затронувшей более 10 нитей корда;

- отверстия шириной более 30-40 миллиметров;

- критического истончения глубины протектора, когда резина стирается до самого брекера;

- разрыва в посадочной зоне.

Технически такие автошины еще можно вернуть в строй, но их восстановление не оправдано с позиции безопасности груза, автомобиля и участников дорожного движения. Если вы проигнорируете эти рекомендации, то восстановленные автошины «взорвутся» прямо на трассе, спровоцировав аварию с самыми печальными последствиями.

Без угрозы для безопасности можно восстановить только глубину протектора или неглубокий порез по борту грузовой автошины.

Как ремонтируют протекторы грузовой шины

Минимально допустимая высота протектора грузового автомобиля — 1 миллиметр. Если глубина рисунка будет ниже этой отметки — владельцу и водителю машины выпишут солидный штраф. Причем точно такой же штраф может выписать следующий пост ГИБДД, а за ним следующий, и так далее. Поэтому на миллиметровом протекторе не ездят даже злостные нарушители. Однако на новые шины деньги есть не у всех, поэтому владельцы грузовых автомобилей предпочитают покупать наваренные покрышки.

Технология наварки предполагает следующий порядок действий:

- Демонтированное колесо загружается на стол фрезерного станка, который срезает остатки протектора почти под корень. Над брекером остается 3-4 миллиметра резины.

- Все каверны и дефекты основы заливаются сырой резиной и заклеиваются монтажными пластырями.

- На очищенную и отремонтированную шину наклеивают новый протектор — он выпускается в виде ленты.

- В финале основа с наклеенным протектором помещается в автоклав, где ее нагревают до температуры 100-140 °C, под давлением 4 атмосферы.

Технологии по восстановлению протектора наплавкой позволяют получить грузовую шину, способную отходить не менее 100 тысяч километров.

Как ремонтируют боковые порезы на грузовых автошинах

Даже самая прочная шина для грузовиков и специальной техники не может выдержать столкновение острого предмета с бортом покрышки. Ведь бортовой элемент в шинах грузового типа не армируется брекером и имеет минимальную толщину (она меньше глубины протектора в несколько раз). Эти конструкционные особенности усложняют ремонт бортовой части и вынуждают покупать специальное оборудование для восстановления колес грузовых автомобилей.

Процесс восстановления бортов выглядит следующим образом:

- мастер обрезает края и шлифует порез, формируя на его месте канавку;

- в сформированную канавку закладывается специальная резина;

- колесо помещается в автоклав для горячей или холодной вулканизации;

- после вулканизатора на заплатку ставят армирующую латку, которую покрывают цементирующим составом.

Горячие и холодные способы восстановления (вулканизации) боковых порезов предполагают работу с перфорацией шириной до 30-40 миллиметров. Если ширина пореза более 40 мм — автомобиль переобувают в новые шины.

Расходы на содержание автомобиля с каждым годом все больше возрастают, однако есть различные способы сберечь свой бюджет. Например, восстановление шин грузовых авто позволит немного сэкономить, ведь новая резина ощутимо дорога. Рассмотрим все особенности этой технологии и определимся, действительно ли есть смысл реставрировать уже сносившиеся покрышки.

Зачем восстанавливать резину?

Ответ на этот вопрос банально прост – экономия. Недооценивать роль покрышек мы не имеем права, ведь от их состояния напрямую зависит наша безопасность, особенно это касается зимней либо дождевой резины. Но к сожалению, новая качественная обувка для транспортного средства стоит достаточно дорого. Рисунок протектора снашивается в разы быстрее чем каркас, брекер и прочие конструктивные элементы. В связи с этим можно наварить верхнюю часть и подарить шинам еще одну жизнь. Их стоимость в этом случае составит около 20 % от новых, а срок службы будет практически такой же. Согласитесь, в случае грузовых покрышек это будет приличная экономия.

Фото грузовых покрышек

Но имейте в виду, реставрации подлежит только верхний слой, если обнаружены дефекты с боковой стороны, скорее всего с шиной придется распрощаться. Еще одна особенность – после восстановительных работ рисунок протектора будет значительно отличаться от первоначального.

Существует два способа восстановления автомобильных шин – горячий и холодный. Уделим внимание каждому из них. Первый метод по праву можно считать устаревшим, так как с каждым годом он пользуется все меньшей популярностью из-за большого процента брака. Кроме того, термическое воздействие негативно сказывается на характеристиках каркаса, а сам протектор имеет меньшую износостойкость, чем при холодном способе восстановления. Дело в том, что под влиянием высоких температур из резины испаряется часть влаги, она пересыхает и велика вероятность преждевременного старения. Несмотря на монолитную структуру частенько появляются расслоения. И последнее, отдав предпочтение такому виду реставрации, больше подарить новую жизнь покрышке вам не удастся.

На фото — восстановление автомобильных шин для грузовиков

Но все же есть и некоторые достоинства горячего способа восстановления покрышек автомобилей. Прежде всего резина будет легче переносить перегрев. Да и появляется возможность отремонтировать еще и остальные части шины, а не только ее протектор. А вот холодная наварка не имеет перечисленных выше недостатков, так как нет пагубного воздействия высоких температур. Материал и остальные элементы сохраняют свои свойства. Еще одно достоинство подобного метода восстановления шин – возможность оживлять старые покрышки несколько раз. Правда, после трехкратной реставрации их все равно придется утилизировать.

Технология наварки протектора шин – работа не для каждого

Нельзя сказать, что технологические процессы этих двух способов отличаются друг от друга в корне, просто они происходят под воздействием различных температур. Прежде чем приступать непосредственно к наварке, сначала следует выявить дефекты. Для этого внимательно осматриваем всю поверхность. Вполне возможно, что обувка нашего автомобиля имеет повреждения, не подлежащие ремонту, и тогда продолжать не имеет смысла. Обязательно очищаем поверхность от всех загрязнений и хорошенько просушиваем изделие. После чего необходимо снять испорченный слой. И еще раз изучаем поверхность, но уже с помощью специальной аппаратуры – сканеры, ультразвуковые либо рентгеновские установки. Следует отметить, что при выборе холодного способа восстановления покрышек к подготовительным операциям предъявляются повышенные требования.

Фото наварки протектора на грузовые шины

Теперь нужно наложить новый слой. На подготовленную поверхность шины наносится специальный клей и тонкий слой резины. Используются две технологии нанесения нового протектора. Можно наложить толстый слой не вулканизированной и не рифленой резины. Эта технология более простая. Однако все равно потрудиться придется, так как нужно подогнать материал по длине и обязательно удалить все остатки воздуха между слоями. Последнее делается путем прикатки.

Главная особенность горячего метода – вулканизация. Это процесс получения резины из каучука и серы путем нагревания их до 140 градусов. Правда, уже существуют материалы, вулканизирующиеся при более низких температурах (до 100 градусов), тогда речь идет о холодном методе. В любом случае эту операцию проводят в специальной установке. Ее внутренняя поверхность сделана из металла и имеет рельефную форму будущего рисунка протектора.

На фото — вулканизация грузовых шин

Следует отметить, что о восстановлении покрышек в домашних условиях даже и думать не стоит, только если вы желаете зарабатывать этим на жизнь. Для этого необходимо специальное дорогостоящее оборудование. Приобретать его для разового использования нет смысла, даже если планируется ремонт дорогостоящих грузовых шин. Да и нужны определенные знания с навыками.

Определяем восстановленную резину

У нас продлевать жизнь грузовых и не только автомобильных покрышек стали относительно недавно; в Европе эта технология пользуется популярностью уже много лет. Реставрацией занимаются даже солидные фирмы-производители, в этом случае на поверхность наносится специальная отметка «Regummerad» (Германия), «Retread» (Англия, США) или «Восстановленная» (Россия). Если же никаких опознавательных знаков нет, то определить восстановленную резину можно и визуально. Внимательно осмотрите боковую поверхность. На ней остаются следы износа – мелкие трещины, царапины, потертости и т. д.

Фото восстановленной грузовой шины

Нужно оговорить, что в подобной процедуре не всегда есть смысл, ведь неизвестно, как восстановленная обувка поведет себя при больших нагрузках. Но если вы ответственный водитель и не нарушаете ПДД, то можно и сэкономить. Наиболее целесообразно проводить такие операции с покрышками грузовых авто, ведь их стоимость очень велика и экономия будет существенной.

Индустрия восстановленных грузовых шин в России получила мощное развитие с появлением на рынке радиальных цельнометаллокордных шин (ЦМК). Каркас ЦМК отличается повышенной надежностью, что и позволяет восстанавливать протектор шины с гарантией пробега.

Сейчас объем цельнометаллокордных моделей среди всех реализуемых в России грузовых шин составляет около 40%. Но если в Европе и США рынок восстановленных шин составляет более 50%, то в России сейчас — только 10%. Почему только четверть из проданных ЦМК шин получают вторую жизнь и попадают в цех восстановления? Ответ простой: недоверие грузоперевозчиков к качеству восстановленной шины.

На российском рынке восстановления грузовых шин самым крупным производителем является завод Michelin в Давыдово в Подмосковье. Остальные участники — небольшие частные производители, в большинстве случаев работающие кустарно и хорошо еще, если использующие импортные каркасы и резиновые смеси.

Наш портал стал первым СМИ, получившим разрешение снимать процесс восстановления шин на подмосковном заводе Michelin.

Компания Michelin инвестировала в российский проект по восстановлению грузовых шин более 10 млн евро. На заводе восстановлением занимаются 50 человек. Мощность цеха составляет 50000 восстановленных шин в год.

ЗАВОД MICHELIN В ПОДМОСКОВНОМ ДАВЫДОВО СПОСОБЕН ВОССТАНАВЛИВАТЬ ДО 50000 ШИН В ГОД

Каркас грузовой шины Michelin, его второго грузового бренда Kormoran или грузовой линейки BF Goodrich дает возможность многократно использовать шину: сначала с помощью углубления протектора методом нарезки, а затем — с помощью полного восстановления протекторной ленты.

Эта технология восстановления отработана в авиационной промышленности. Michelin является официальным поставщиком таких ведущих авиапроизводителей, как Boeing и Airbus. Авиационные шины могут быть восстановлены до 11 раз.

АВТОМОБИЛЬНУЮ ГРУЗОВУЮ ШИНУ МОЖНО ВОССТАНОВИТЬ ТОЛЬКО ОДИН РАЗ

Но автомобильную грузовую шину можно восстановить только один раз. Michelin восстанавливает их по собственной технологии Retread в соответствии со стандартами качества, применяемыми для новых шин. Это технология так называемого холодного восстановления протектора грузовых шин. Но несмотря на это шины все равно проходят стадию вулканизации в «автоклаве».

Компания дает пятилетнюю гарантию на восстановленную шину за счет использования собственных особо прочных каркасов, материалов и технологий, а также тотальной проверки стандартов качества на каждом этапе производства. Michelin, кроме того, использует собственные протекторные ленты — рисунки протектора и резиновые смеси, идентичные новым шинам.

Для восстановления шин Michelin также использует собственные протекторные ленты

Для восстановления шин Michelin также использует собственные протекторные ленты

Грузовые шины Michelin отличает высокое содержание натурального каучука в смеси, что снижает и теплообразование, и сопротивление качению. Это не только приводит к экономии топлива, но и обеспечивает более длительный срок службы шин. Они рассчитаны на пробег в 300000 км в отличие от шин экономкласса, имеющих срок жизни 100000–200000 км.

Ассортимент продукции, выпускаемой под маркой Retread, включает все модели и типоразмеры ведущих и прицепных колес. Рулевые колеса компания не восстанавливает принципиально.

ШИНУ МОЖНО ВОССТАНОВИТЬ С ПОМОЩЬЮ УГЛУБЛЕНИЯ ПРОТЕКТОРА МЕТОДОМ НАРЕЗКИ ИЛИ ПУТЕМ ПОЛНОГО ВОССТАНОВЛЕНИЯ ПРОТЕКТОРНОЙ ЛЕНТЫ

В результате восстановления грузоперевозчик получает шину с аналогичными характеристиками, что и у новой, в части безопасности, надежности и долговечности. При этом стоимость восстановленной шины вдвое меньше, чем аналогичной новой шины, что сокращает операционные расходы грузоперевозчиков.

Читайте также: