Как снять поддон на хендай солярис

Замену масла в двигателе выполняем в соответствии с регламентом технического обслуживания Hyundai Solaris каждые 15 тыс. км пробега.

Замену проводим на неработающем двигателе, лучше сразу после поездки, пока масло не остыло.

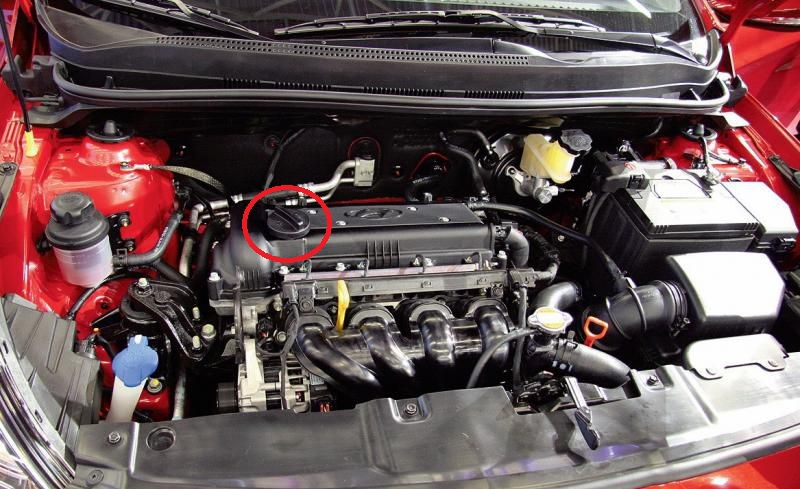

Снимаем крышку маслозаливной горловины двигателя.

Снизу автомобиля очищаем от грязи крышку поддона картера вокруг пробки сливного отверстия.

2272-4-7-a-01

Подставляем под сливное отверстие широкую емкость для отработавшего масла объемом не менее 3,5 л.

2272-4-7-a-02

Будьте осторожны — масло горячее.

Сливаем масло не менее 10 мин.

2272-4-7-a-03

Если шайба сильно деформирована или изношена, заменяем ее новой.

Протерев пробку, заворачиваем и затягиваем ее. Удаляем потеки масла с крышки поддона картера двигателя. Подставляем емкость под масляный фильтр и отворачиваем его, вращая против часовой стрелки.

2272-4-7-a-04

2272-4-7-a-05

Очищаем посадочное место фильтра на двигателе от грязи и потеков масла.

2272-4-7-a-06

Заворачиваем масляный фильтр от руки до соприкосновения уплотнительного кольца с кронштейном масляного фильтра. Затем поворачиваем фильтр еще на 3/4 оборота для герметизации соединения. Через маслозаливную горловину заливаем в двигатель 3,3 л масла. Заворачиваем крышку маслозаливной горловины по часовой стрелке. Пускаем двигатель на 1–2 мин. Убеждаемся, что в комбинации приборов погас сигнализатор недостаточного (аварийного) давления масла в двигателе и потеки масла из-под пробки и фильтра отсутствуют. При необходимости подтягиваем пробку сливного отверстия и фильтр. Останавливаем двигатель, через несколько минут (чтобы масло успело стечь в поддон картера) проверяем уровень масла и доводим его до нормы.

Замену масла в двигателе выполняем в соответствии с регламентом технического обслуживания каждые 15 тыс.

км пробега.

Работу выполняем на смотровой канаве или эстакаде.

Замену проводим на неработающем двигателе (лучше сразу после поездки), пока масло не остыло.

ПРЕДУПРЕЖДЕНИЕ:

Будьте осторожны – масло горячее.

1. Снимаем крышку маслозаливной горловины двигателя.

3. Отвернув пробку вручную, сливаем масло предварительно подставив под сливное отверстие широкую емкость для отработавшего масла объемом не менее 3,5 л.

Примечание:

Сливаем масло не менее 10 мин.

4. Проверяем состояние уплотнительной алюминиевой шайбы пробки.

Примечание:

Если шайба сильно деформирована или изношена, заменяем ее новой.

5. Протерев пробку, заворачиваем и затягиваем ее. Удаляем потеки масла с крышки поддона картера двигателя.

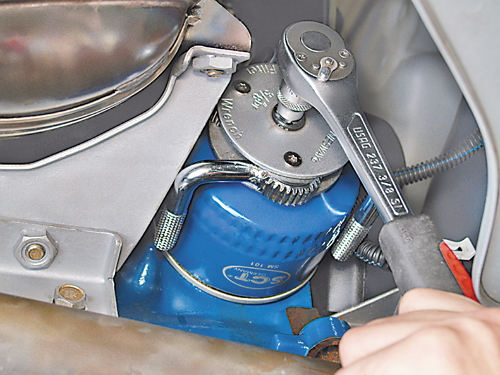

6. Подставляем емкость под масляный фильтр и отворачиваем его, вращая против часовой стрелки.

7. Если не удается снять вручную то ослабляем затяжку фильтра съемником.

Примечание:

Снимаем масляный фильтр, очищаем посадочное место фильтра на двигателе от грязи и потеков масла.

8. Наносим моторное масло на уплотнительное кольцо фильтра.

9. Заворачиваем масляный фильтр от руки до соприкосновения уплотнительного кольца с фланцем поддона картера. Затем поворачиваем фильтр еще на 3/4 оборота для герметизации соединения.

10. Через маслозаливную горловину заливаем в двигатель 3,3 л масла.

11. Заворачиваем крышку маслозаливной горловины по часовой стрелке.

Примечание:

Пускаем двигатель на 1–2 мин. Убеждаемся, что в комбинации приборов погас сигнализатор недостаточного (аварийного) давления масла в двигателе и потеки масла из-под пробки и фильтра отсутствуют. При необходимости подтягиваем пробку сливного отверстия и фильтр.

Останавливаем двигатель, через несколько минут (чтобы масло успело стечь в поддон картера) проверяем уровень масла и доводим его до нормы, как описано здесь.

ПОЛЕЗНЫЕ СОВЕТЫ:

Для облегчения доливки масла удобно использовать воронку. При отсутствии воронки для доливки масла можно изготовить воронку из горловины пластиковой бутылки.

Двигатель (вид спереди по направлению движения автомобиля): 1 – компрессор кондиционера; 2 – крышка термостата; 3 – ремень привода вспомогательных агрегатов; 4 – насос охлаждающей жидкости; 5 – генератор; 6 – кронштейн правой опоры силового агрегата; 7 – крышка привода газораспределительного механизма; 8 – головка блока цилиндров; 9 – клапан системы изменения фаз газораспределения; 10 – крышка маслозаливной горловины; 11 – крышка головки блока цилиндров; 12 – впускной трубопровод; 13 – выпускной патрубок системы охлаждения; 14 – блок управления дроссельного узла; 15 – блок цилиндров; 16 – датчик сигнализатора недостаточного давления масла; 17 – датчик положения коленчатого вала; 18 – маховик; 19 – поддон картера; 20 – масляный фильтр; 21 – крышка поддона картера.

Двигатель (вид сзади по направлению движения автомобиля): 1 – кронштейн катколлектора; 2 – теплозащитный экран; 3 – маховик; 4 – блок цилиндров; 5 – катколлектор; 6 – трубка подвода охлаждающей жидкости к насосу; 7 – трубка подвода охлаждающей жидкости к радиатору отопителя; 8 – выпускной патрубок системы охлаждения; 9 – рым; 10 – управляющий датчик концентрации кислорода; 11 – крышка головки блока цилиндров; 12 – крышка маслозаливной горловины; 13 – головка блока цилиндров; 14 – ремень привода вспомогательных агрегатов; 15 – насос гидроусилителя рулевого управления; 16 – механизм натяжения ремня привода вспомогательных агрегатов; 17 – поддон картера.

Силовой агрегат (вид справа по направлению движения автомобиля): 1 – крышка поддона картера; 2 – шкив привода вспомогательных агрегатов; 3 – механизм натяжения ремня привода вспомогательных агрегатов; 4 – катколлектор; 5 – шкив насоса гидроусилителя рулевого управления; 6 – крышка привода газораспределительного механизма; 7 – крышка головки блока цилиндров; 8 – направляющий ролик ремня привода вспомогательных агрегатов; 9 – крышка маслозаливной горловины; 10 – кронштейн правой опоры силового агрегата; 11 – рым; 12 – указатель уровня масла; 13 – впускной трубопровод; 14 – генератор; 15 – крышка термостата; 16 – шкив насоса охлаждающей жидкости; 17 – ремень привода вспомогательных агрегатов; 18 – электромагнитная муфта компрессора кондиционера; 19 – блок цилиндров; 20 – масляный фильтр; 21 – поддон картера.

Двигатель (вид слева по направлению движения автомобиля): 1 – маховик; 2 – блок цилиндров; 3 – компрессор кондиционера; 4 – крышка термостата; 5 – дроссельный узел; 6 – впускной трубопровод; 7 – указатель уровня масла; подводящая труба насоса охлаждающей жидкости; 8 – топливная рампа; 9 – головка блока цилиндров; 10 – выпускной патрубок системы охлаждения; 11 – крышка головки блока цилиндров; 12 – датчик температуры охлаждающей жидкости; 13 – клапан продувки адсорбера; 14 – шланг подвода охлаждающей жидкости к блоку подогрева дроссельного узла; 15 – трубка подвода охлаждающей жидкости к насосу; 16 – катколлектор; 17 – теплозащитный экран.

Головка блока цилиндров в сборе (крышка головки блока снята): 1 – распределительный вал впускных клапанов; 2 – распределительный вал выпускных клапанов.

Головка блока цилиндров, отлитая из алюминиевого сплава, – общая для всех четырех цилиндров. Она центрируется на блоке двумя втулками и крепится десятью болтами.

Между блоком и головкой блока цилиндров установлена безусадочная металлоармированная прокладка.

На противоположных сторонах головки блока цилиндров расположены окна впускных и выпускных каналов. Свечи зажигания установлены по центру каждой камеры сгорания.

В верхней части головки блока цилиндров установлены два распределительных вала. Один вал приводит впускные клапаны газораспределительного механизма, а другой – выпускные. Особенностью конструкции распределительного вала является то, что кулачки напрессованы на трубчатый вал. Клапаны приводятся в действие кулачками распределительного вала через цилиндрические толкатели.

На каждом валу выполнены восемь кулачков – соседняя пара кулачков одновременно управляет двумя клапанами (впускными или выпускными) каждого цилиндра. Опоры (подшипники) распределительных валов (по пять опор для каждого вала) выполнены разъемными. Отверстия в опорах обрабатываются в сборе с крышками. Передняя крышка (со стороны привода ГРМ) подшипников – общая для обоих распределительных валов. Привод распределительных валов – цепью от звездочки коленчатого вала. Гидромеханическое натяжное устройство автоматически обеспечивает требуемое натяжение цепи в процессе эксплуатации. Клапаны в головке блока цилиндров расположены в два ряда, V-образно, по два впускных и два выпускных клапана на каждый цилиндр. Клапаны стальные, выпускные – с тарелкой из жаропрочной стали и наплавленной фаской.

Диаметр тарелки впускного клапана больше, чем выпускного. В головку блока цилиндров запрессованы седла и направляющие втулки клапанов. Сверху на направляющие втулки клапанов надеты маслосъемные колпачки, изготовленные из маслостойкой резины. Клапан закрывается под дей ствием пружины. Нижним концом она опирается на шайбу, а верхним – на тарелку, удерживаемую двумя сухарями. Сложенные вместе сухари имеют форму усеченного конуса, а на их внутренней поверхности выполнены буртики, входящие в проточки на стержне клапана. Конструктивной особенностью двигателя является наличие системы регулирования фаз газораспределения (CVVT), т. е. изменения момента открытия и закрытия клапанов. Система обеспечивает установку оптимальных фаз газораспределения для каждого момента работы двигателя, с целью увеличения его мощностных и динамических характеристик, за счет изменения положения распределительного вала впускных клапанов. Управляет системой электронный блок управления двигателем (ЭБУ).

Электромагнитный клапан системы изменения фаз установлен в гнезде головки блока цилиндров.

К основным элементам системы CVVT относятся управляющий электромагнитный клапан, исполнительный механизм изменения положения распределительного вала и датчик положения распределительного вала.

Датчик 1 положения распределительного вала впускных клапанов установлен на передней стенке головки блока цилиндров. Задающий диск 2 датчика расположен на конце распределительного вала.

Цепь привода ГРМ приводит в действие исполнительный механизм системы, который с помощью гидромеханической связи передает вращение распределительному валу.

Исполнительный механизм системы изменения фаз установлен на носке распределительного вала впускных клапанов и совмещен со звездочкой привода вала.

Из масляной магистрали моторное масло под давлением по каналам подводится к гнезду головки блока цилиндров, в котором установлен клапан и далее, через каналы в головке и распределительном валу, – к исполнительному механизму системы.

Электромагнитный клапан системы изменения фаз.

Место установки клапана системы вентиляции.

В зависимости от разрежения во впускном трубопроводе клапан регулирует поток картерных газов, поступающий в цилиндры двигателя.

Системы управления двигателем, питания, охлаждения и выпуска отработавших газов описаны в соответствующих главах.

На режимах полных нагрузок, когда разрежение во впускном трубопроводе снижается, картерные газы из-под крышки головки блока цилиндров попадают в цилиндры двигателя через штуцер крышки 1, соединенный шлангом 2 со шлангом 3 подвода воздуха к дроссельному узлу.

476 664

Процедура замены:

1) Слить моторное масло:

а) Открутить и снять крышку маслоналивной горловины двигателя;

б) Открутить и снять пробку сливного отверстия;

в) Полностью слить старое масло.

2) Открутить и снять старый масляный фильтр.

3) Очистить установочную площадку масляного фильтра на двигателе.

4) Нанести немного свежего моторного масла на прокладку нового масляного фильтра.

5) Установить новый фильтр и затянуть его моментом 11,8 - 15,7 Нм.

6) Установить и закрутить пробку картера с новой прокладкой. Максимальный момент затяжки: 34,3 - 44,1 Нм.

7) Залить свежее моторное масло.

8) Запустить двигатель и проконтролировать отсутствие утечек масла.

9) Прогреть двигатель и измерить уровень масла по стандартной процедуре. При необходимости долить масло.

Читайте также: