Как делают шипованную резину

По назначению, составу, внешнему виду и характеристикам резина делится на: летнюю, зимнюю и всесезонную. Зимняя бывает с шипами и без (ее называют «липучками»). Особенность зимних покрышек – более мягкая резина, глубокий протектор с большим количеством ламелей, специальные металлические шипы.

Во всех ли случаях автомобилю нужны шипованные шины и на какой дороге стоит применять шипы, расскажем в статье.

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ

Шипы состоят из корпуса и твердосплавной вставки. При помощи корпуса шипы вставляются в шины, специальная вставка отвечает за сцепление с дорогой. Шипы отличаются формой и составом. С точки зрения изготовления проще вставлять шипы с круглым корпусом, но производители предпочитают делать более сложные варианты, так как ширина и форма позволяет оптимизировать те или иные характеристики шины на льду, в том числе: торможение, управляемость и разгон.

Производители выпускают шипы разных форм от простейших круглых до сложных многогранников. По структуре сцепные элементы делятся на однофланцевые, двухфланцевые и трехфланцевые элементы шиповки . Однофланцевые считаются устаревшими типами, для легковых автомобилей чаще всего применяют двухфланцевые, а трехфланцевые подойдут для грузовиков. Их рабочий ресурс меньше однофланцевых, изделия чаще выпадают из посадочного места шипов .

ИЗ ЧЕГО СДЕЛАНЫ ШИПЫ ДЛЯ ШИН?

Изначально все сцепные элементы производились из стали, но затем законодатель закрепил в нормативных актах установленный вес изделий и запретил использование покрышек с более тяжелыми сцепными элементами. Производители пробовали разные варианты, в том числе и корпус из пластмассы, но наилучшие эксплуатационные характеристики продемонстрировал корпус из алюминия с тефлоновым напылением: легкий, надежно крепится к покрышкам, почти не подвержен коррозии. Вставка более прочная и твердая, производится из карбида вольфрама, с различными добавками для улучшения показателей твердости.

КАК РАБОТАЮТ ШИПЫ ЗИМНИХ ШИН?

Все элементы покрышки выполняют свои задачи:

- мягкая резина верхнего слоя протектора не промерзает и не встает «колом» при минусовых температурах;

- плотно расположенные глубокие ламели отводят влагу и снег из шин и дают прочное сцепление с заснеженной поверхностью в пятне касания, раздробленным льдом и обледеневшей при экстремальных температурах трассой. Протектор покрышек для зимы обычно двухслойный: на верхнем нанесен рисунок, к нижнему более твердому прикрепляются шипы;

- металлические шипы обеспечивают хорошее сцепление в местности, где зимой преобладает температурный режим от -5 до -20, дороги в снегу и наледи. Именно шипы впиваются в снег и лед, помогают добавить авто маневренности.

ПРИНЦИП РАБОТЫ ШИПОВАННОЙ РЕЗИНЫ НА РАЗНЫХ ПОВЕРХНОСТЯХ

Качество сцепления зависит от парной работы протектора и шипов. На разных поверхностях колеса ведут себя по-разному: на льду шипы не дают колесу делать лишнее прокручивание. На влажном покрытии и раздробленном льду более эффективен протектор, он поглощает рыхлый слой поверхности и выводит лишнее из пятна касания. При движении по снегу, он забивается в канавки и тает, а шипы усиливают сцепление. На сухом асфальте шипы не оправдывают своего использования, наоборот, осложняют маневренность автомобиля, создают дополнительный шум.

КОГДА СТОИТ ВЫБРАТЬ ШИПОВАННЫЕ ПОКРЫШКИ?

Новые шипованные шины стоят дороже нешипованных «липучек», при правильной и аккуратной эксплуатации могут прослужить до 6 сезонов. Но выбор резины с шипами не всегда лучшее решение, стоит учесть особенности эксплуатации.

- Если дорога покрыта мягким, не утрамбованным снегом шипы становятся бесполезны, в таких условиях лучше работают липучки, их изготавливают из более мягкой резины.

- На чистом асфальте при минусовой температуре использование шипов не оправдано. Без осадков в морозы асфальт становится слишком твердым, шипы на протекторе резины не могут зацепиться за него и проскальзывают. При езде на шиповках по асфальту важно соблюдать скоростной режим, и учитывать, что от такой эксплуатации шипы деформируются и выпадают из резины. Кроме того, перемещение по дороге будет очень шумным.

- В последних моделях конструкция покрышек такова, что при езде по твердой поверхности шипы вдавливаются и сцепление происходит с протектором, когда машина едет по льду, наоборот – шипы выходят вперед и улучшают сцепные свойства шины.

- При езде по снегу за счет трения и нагревания резины на поверхности шины образуется слой влаги, даже если температура ниже -10 градусов. Шипы продавливают эту водную прослойку и обеспечивает стабильный контакт колеса с дорогой.

- Шиповки стоит использовать водителям, которым требуется повышенная проходимость. Они подходят для жителей загородных и пригородных областей, где на дорогах много крутых поворотов, виражей, покрытых снегом и льдом. На таких трассах автомобиль с шипованными шинами быстрее разгоняется, эффективнее тормозит и дает водителю максимально возможную устойчивость, управляемость и маневренность транспорта.

- Не стоит выбирать шипованную резину, если вы не готовы к дополнительному шуму, увеличению расхода топлива и если температура в зимнее время опускается ниже -30 градусов. Также не подойдет резина с шипами для европейской малоснежной зимы, и крупных мегаполисов, где на дорогах круглый год чистый асфальт.

Главный этап подготовки автомобиля к зиме в России – обязательный переход на зимнюю резину. Но к выбору типа: липучки или шиповки, стоит отнестись серьезно. Жителям мегаполисов, расположенных в европейской части России шипы могут не пригодиться и только осложнить передвижение, также, как и для территорий, где зимой температура стабильно опускается ниже -30 градусов. Для таких условий эксплуатации больше подойдут липучки, для обледенелых, заснеженных извилистых трасс, стоит использовать ошипованные покрышки.

Казалось бы, еще вчера мы посещали церемонию открытия немецко-калужского завода, а уже сегодня с конвейера сходит 2,5-миллионная шина. С момента запуска прошло уже больше двух лет, и главная на сегодня новость — начало производства премиум-шиповок IceContact 2. Калужский завод, к слову, стал вторым предприятием концерна, которое выпускает зимние шипованные шины, и единственным в России, где применены уникальные технологии шипования и вулканизации шипа, полностью интегрированные в производственный процесс. И если на заводе в немецком городе Корбах на долю шипованных шин приходится только 10–20 % от объемов производства (шипы в большинстве стран Европы вне закона, да и зимы куда мягче), то у нас потребность в таком продукте куда выше — в ближайшее время доля шиповок на калужском заводе составит около 60 %.

Из каждой 250-килограммовой стопки резиновой ленты берется один образец, который проходит обязательную проверку в лаборатории

О том, чем новинка выгодно отличается от предшественницы, читайте в статье Станислава Шустицкого, где он описывает собственные ощущения от теста IceContact 2. Мне же удалось вживую наблюдать, что стоит за такими показателями, как «улучшение управляемости на сухом дорожном покрытии на 9 %» или «улучшение тормозного и тягового усилий на льду на 8 %». Если брать глобально, то принцип производства всех современных зимних шин идентичен. Главные отличия, как и полагается, в деталях — главным образом, в составе резиновой смеси, структуре протектора, способе и типе шипования. Именно поэтому фотографировать конвейер дотошным журналистам традиционно запрещено — мало ли что выведают.

Процесс создания шины с нуля — крайне трудоемкий, длительный и высокоточный. Огромное количество времени, как и с любым технологичным продуктом, уходит на разработку шин — компьютерное моделирование, изготовление макетов и предсерийных образцов шин, длительный подбор и тестирование резиновых смесей… И только после успешных испытаний дело доходит до производства недешевых пресс-форм для каждого типоразмера шин, а также установки и отладки производственного оборудования непосредственно на заводе. Сам же процесс производства серийной продукции выглядит менее творческим и более заурядным, но и здесь пока что есть место ручному труду профессионалов.

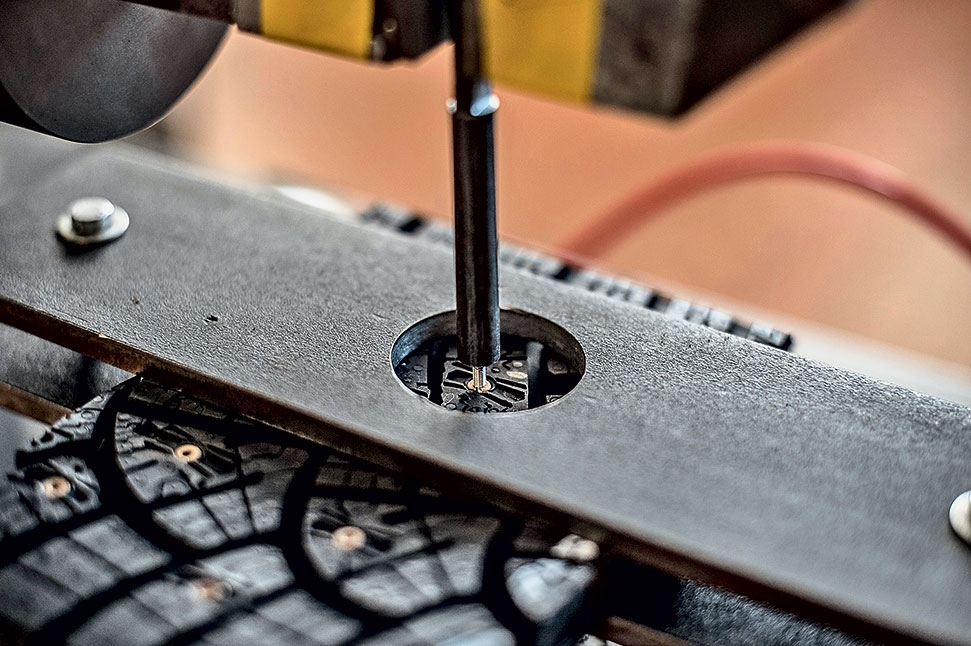

Посадку шипа проверяют на специальном станке. Прочность превосходная — выдирается тот только с кусками протектора

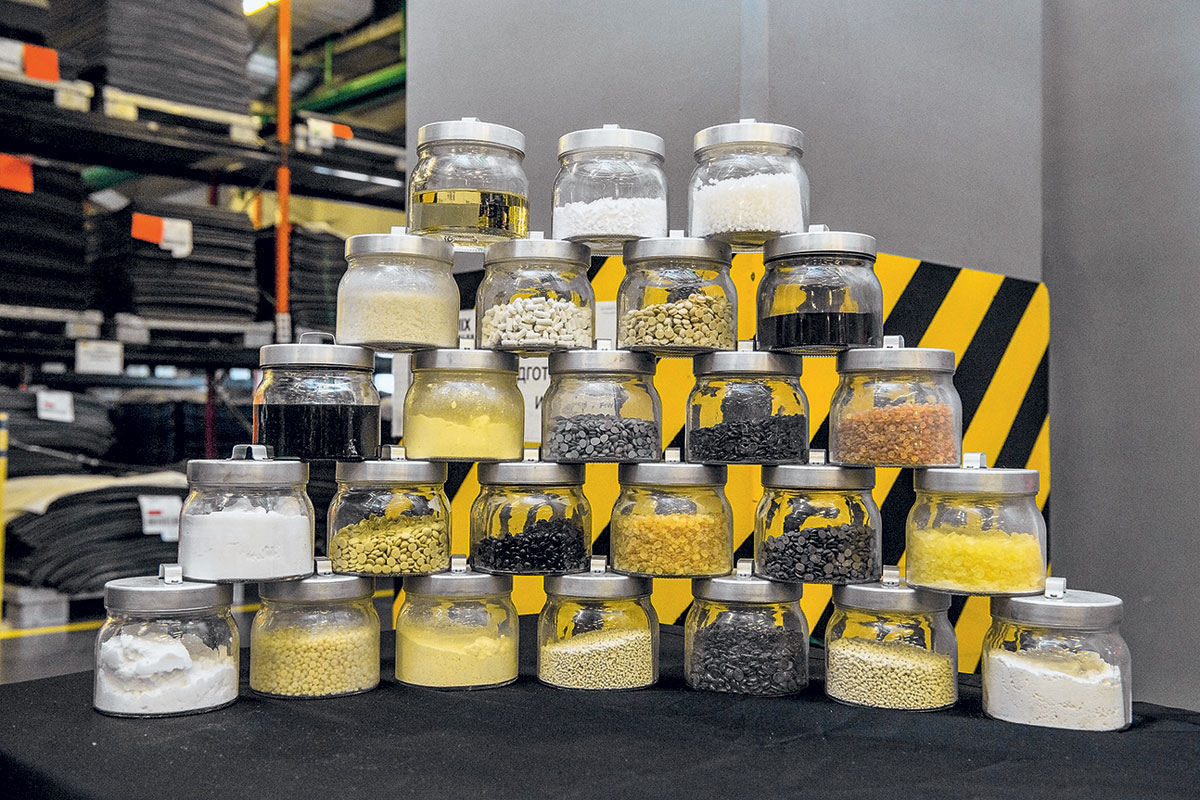

Все начинается в цехе резиносмешения. Здесь, как понятно из названия, происходит изготовление секретной резиновой смеси: компоненты тщательно перемешиваются, измельчаются и раскатываются на вальцах. Технология смешивания компонентов состоит из двух этапов: сперва технический углерод смешивается с каучуком и добавками при температуре 120 градусов. Затем полученный «микс» смешивается с серой, а чтобы не запустить процесс вулканизации, процесс происходит при сниженной до 80 градусов температуре. По окончании процесса мы можем наблюдать 250-килограммовые многослойные стопки резиновой ленты, которая вскоре пойдет в следующий цех. Но и здесь возможны некоторые отклонения от плана, ибо превратиться из невзрачного куска резины в эффективную шину дано не каждой заготовке. Даже несмотря на то, что каждый замес четко отслеживается, существует мизерная вероятность неправильного смешивания ингредиентов будущей шины из-за их огромного разнообразия, которые включают в себя 15 наименований, созданных с использованием примерно 1500 различных материалов! Поэтому из каждой палеты с резиновой лентой-полуфабрикатом в обязательном порядке берется образец, который отправляется в лабораторию для анализа физико-химических параметров. Там проверяется полный набор физических свойств — время вулканизации, вязкость, твердость и т. д. В случае непрохождения целая палета бракуется, отправляется на вторичную переработку, а в производство отправляется только одобренное сырье.

Далее следует процесс экструзии, где лента сырой резины под давлением проходит через специальные планки (для каждого типоразмера шины своя планка). После этого формируются элементы будущей шины: боковины, протектор и гермослой. Во время экструзии на резину наносят цветные полоски, дабы заготовки было легче идентифицировать по типоразмеру и модели. Температура внутри экструдера колеблется в районе 110 градусов и снижается до 23–35 на 100-метровом участке, имеющем водяное охлаждение. Следующий этап — цех сборки и нарезки, где гермослой, текстильный слой, металлокорд, боковина и протектор состыковываются воедино. Таким образом, резиновая лента постепенно приобретает более привычную нам форму, больше всего напоминая гоночный слик из крайне мягкой резины. Чтобы шина обрела конечные формы, рисунок протектора, необходимую прочность и упругость, она отправляется на завершающий этап — вулканизацию. Здесь сырая резина запекается в пресс-форме при температуре 165 градусов под давлением в 16 атмосфер, а сам цикл длится порядка 9–15 секунд в зависимости от типоразмера шины. Пресс-формы представляют собой разбитые на несколько частей алюминиевые с торца и металлические по бокам клише, которые смыкаются при «запекании» протектора и размыкаются по окончании процесса вулканизации. Привычных «пупырышек», образующихся после вулканизации, теперь нет: высокое давление и особенности конструкции пресс-форм позволяют этого избежать. Поскольку клише при вулканизации имеют свойство загрязняться, то через каждые 1500 циклов они проходят очистку сухим льдом. Завод по изготовлению форм, кстати, также принадлежит Continental — компания приобрела его в прошлом году.

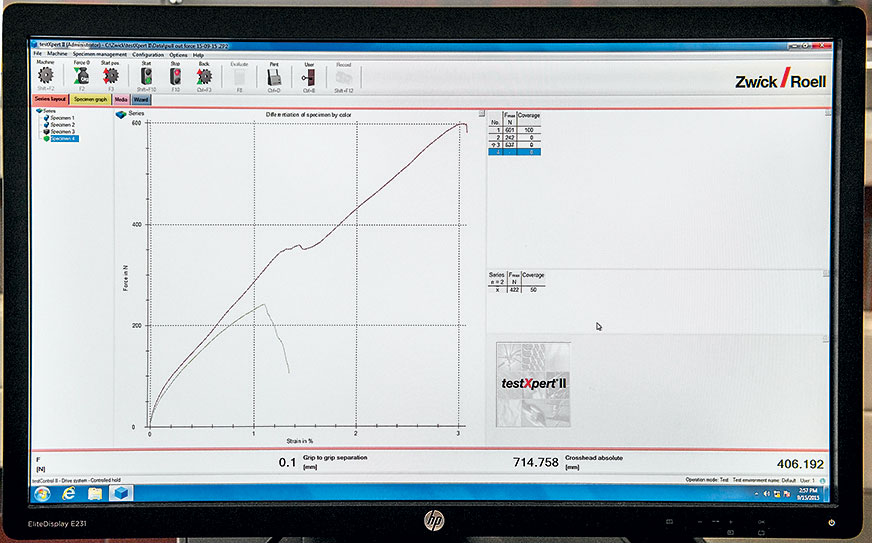

Усилие при этом достигает колоссальных 600 Н, хотя и обычный конти-шип показал вполне достойные 242 Н

Но свежеиспеченные шины еще не готовы: после вулканизации каждая шина проходит 100-процентный контроль качества, который включает весовую, визуальную и геометрическую проверки. Таким образом проверяют однородность структуры шины, наличие дисбаланса и отсутствие внешних недостатков. Также все шины проходят через рентген-установку, которая позволяет отследить правильность наложения слоев ( раньше для этого приходилось выборочно разрезать покрышки и осматривать их). И только после этого шины идут на фирменную ошиповку.

Этим процессом континенталевцы особенно гордятся — они первые, кто запустил в серийное производство технологию посадки шипов на клей, которая зовется StudOn (до этого к подобным мерам прибегали только в автоспорте). Так же, как, например, Gislaved NF 100, которые производятся здесь же, в Калуге, IceContact 2 проходят аналогичный процесс ошиповки: стенд, оснащенный специальной камерой, отслеживает положение центров отверстий и помещает в них шипы. Но в случае с IceContact 2 шипы уже покрыты специальным клеем, который расплавляется и засыхает на следующем этапе в автоклаве при температуре 165 градусов и под давлением 7 атм. Этот этап производства давно себя оправдал: вклеенный шип легко выдерживает нагрузку в 500 Н и выдергивается лишь при 600 Н, но уже с корнем, забирая с собой кусок протектора. Чтобы выдернуть обычный шип, требуется в 3–4 раза меньшее усилие — этот параметр, кстати, тоже регулярно проверяется в заводской лаборатории. Стоит ли ждать подобную технологию на более доступных покрышках? Как отвечает Георгий Ротов, генеральный директор OOО «Континентал Калуга», в ближайшее время это прерогатива лишь премиальных IceContact 2: ошиповка подобным образом довольно сильно удорожает более доступные шины.

Компаунд смеси состоит из множества компонентов, включающих в себя 15 наименований, созданных с использованием 1500 различных материалов!

Также представители компании поделились перспективами развития производства. Одну из важнейших ролей здесь, конечно, играет не самая благоприятная экономическая обстановка: московский офис Continental прогнозирует падение российского рынка шин вплоть до следующего года. Вернуться же на докризисный уровень 2013 года, согласно ожиданиям компании, шинный рынок должен ближе к 2020 году, а уже к концу 2017 года завод планирует выйти на полную производственную мощность в 4 миллиона шин в год (теоретически существуют перспективы расширения производства аж до 16 млн).

Что касается настоящего времени, то сегодня в Калуге производится более 150 артикулов шин трех популярных в России брендов — Continental, Gislaved и Matador. По словам руководства, ведутся активные переговоры с российскими заводами-автосборщиками, с некоторыми уже есть определенные договоренности — АвтоВАЗ, Nissan, Renault, Ford, КамАЗ и т. д. уже сотрудничают с Continental.

Также в этом году начались поставки за рубеж: первые партии экспортных шин отправились в Республику Беларусь и на Украину, а за ними последовали поставки в Германию и Францию. В ближайшие месяцы шины, произведенные в Калуге, отправятся еще в ряд европейских стран: Бельгию, Испанию, Португалию, Италию, Великобританию, Польшу и Турцию. Примечательно, что это далеко не первый случай за последние годы, когда европейская компания, имея производство в России, начинает удовлетворять спрос не только наших, но и зарубежных торговых площадок — один из лучших показателей эффективности производства.

Стали известны новые подробности о готовящемся гиперкаре Koenigsegg One:1. Автомобиль будет представлен в начале марта на Женевском автосалоне. Как ожидается, всего изготовят не более пяти экземпляров новой модели. Представители компании рассказали, что удельная мощность суперкара составит 1 л.с на килограмм веса, а это означает, что мотор Koenigsegg One:1 разовьёт 1400 лошадиных сил. Максимальная скорость нового гиперкара достигнет отметки 450 километров в час, также в компании заявляют, что модель установит рекорды разгона машины до 100, 200, 300 и даже 400 километров в час.

От этого снега один головняк. Без лучших шин остается лишь гадать, как остаться на высоте. Купить шипованную зимнюю резину? Дорого. А что, если смастерить ее своими руками из обычных шин и колючей проволоки?

Что ж, ребята с Ютуб-канала Гараж 54 решили попробовать и посмотреть, что из этого выйдет.

Команде Гараж 54 к странным экспериментам с шинами не привыкать. Летом они сделали внедорожную шину из ремней и браслетов. Еще они делали зимнюю резину из болтов, крышек от бутылок с газировкой, саморезов и даже бинтов. Но последний эксперимент еще более дикий: ребята решили смастерить шипованные покрышки из острых мотков колючей проволоки.

Установка проходит именно так, как вы себе представляете. Команда взяла гигантский рулон колючей проволоки и несколько раз обмотала им колеса. Логика здесь такая, что острые колючки будут впиваться в протектор и в землю одновременно и получится отличная бюджетная зимняя резина.

Часть шипов они сплющили, чтобы не проткнуть сами шины. Еще они связали мотки вместе, чтобы не разошлись.

Но вышло совсем не гладко: даже в толстых сварочных перчатках Влад все равно изрезал себе все руки. Но на вид получилась вполне себе дешевая шипованная резина.

Чтобы опробовать свое творение, Влад решил промчаться на универсале ВАЗ-2102 с открытым дифференциалом по заснеженной горке. Для начала машину обули в лысые зимние шины, в прошлом наверняка шипованные. Как бедная машинка ни пыталась, она так и не смогла забраться наверх: не хватало сцепления.

После неудачной попытки команда сменила лысую резину на новую из колючей проволоки. И как же, успешно? Поначалу всё шло как по маслу.

ВАЗ легко вскарабкался наверх, но тут проволока с одного из колес размоталась и отлетела в сторону. Наверное, потому, что команда сплющила часть колючек, чтобы не проколоть шину.

Как бы то ни было, эксперимент получился менее удачным, чем предыдущие. Учитывая телесные повреждения, которыми чревата установка колючей проволоки, и то, как плохо все держится, это не вариант даже на самый крайний случай.

Комментарии читателей

Oldjohn

«Не вариант даже на крайний случай» — это про большинство российских технических достижений.

Cayde-6's Unloaded Dice

В советской России тебя колет даже шипованная резина.

Ron Calls on his years of experience….and freezes at the controls

Между прочим, эти гадкие колючки кого хочешь изведут! Не спрашивайте, откуда я это знаю.

hoser68

Очень русское решение — гусеницы Т-34. Траки держат клинья. Как удержать их на месте? Есть пружины, болты, стопорные кольца, специальные пластины — или русский способ. Они вообще забили на это дело. На снимке видно, что они входят не до конца, одни торчат больше, чем другие.

На корпусе Т-34 есть упор. Он заталкивает клинья обратно, когда через него проходит гусеница. Немцы этого лязга «тын-тын-тын» жуть как боялись. Представьте, каково это — снимать шплинт или стопорное кольцо в сугробах на сорокаградусном морозе. А тут можно обойтись перфоратором и молотком.

CaptainObvious7

Надо было брать больше шипов. А чтобы шины не спустило, надо было их бетоном залить.

Glemon

Предвижу некоторые проблемы, если кому-то прилетит отцепившийся моток колючей проволоки в радиусе 20 метров: могут пострадать люди, животные и частная собственность.

PyroHoltz

Чёрт, а я так надеялся, что это будет хорошее решение.

Legless Legolas' LEGO Lass

Уважаю этих пацанов за технологические прорывы в духе Безумного Макса.

Материалы ИноСМИ содержат оценки исключительно зарубежных СМИ и не отражают позицию редакции ИноСМИ.

В Европе шипованные шины находятся либо под запретом, либо должны пройти тесты и доказать, что их использование не повредит ни окружающей среде ни людям. Шипов должно быть не более 50 на метр протектора, шип должен весить не более 1,1 г и выступать из протектора не более чем на 1,2 мм, а вырываться из посадочного отверстия с усилием 120Н.

Сама шина должна получить сертификацию, пройдя тест.

Сам тест состоит в том, что автомобиль совершает по специальным плитам 400 проездов на скорости 100 км/ч. Затем высчитывается разница в массе плит до и после заездов: износ дороги не должен превышать : для индекса нагрузки до 600 кг – 0,9 г., 600-800 кг – 1,1 г., более 800 кг – 1,4 г. А специальная лаборатория в Финляндии к тому же оценивает не только степень разрушения дорожного полотна, но и то, сколько частиц мелкодисперсной пыли получается из "разрушенного" покрытия. Ведь, вот точно же, именно из-за этой пыли (и общего загрязнения воздуха) возникают респираторные заболевания у людей.

Но это, что касается правовой и заботливой Европы. В нашей стране таких жестких законов нет, потому производители шин могут развернуться, и уже сейчас на шине, например, в размере 285/40 R22 Michelin X-Ice North 4 SUV вмещается до 300 стальных шипов! Ведь в условиях российской зимы, многоснежности и колеи шипы порой просто необходимы.

Производителей шин достаточно много, а вот производителей шипов — нет. На данный момент мы можем назвать 5 крупных производителей шипов:

1. Tikka (Финляндия) производит шипы для Continental

2. Turvanasta (Финляндия) — для Hankook

3. Scason (Финляндия) — для Kumho

4. Ugigrip (Франция) — для Michelin

5. Теком (Россия)

И это не считая дочерних компаний производителей шин, которые стараются на благо своего "родителя". Например, Tikka — была приобретена Continental еще в 2008 году, да и у других гигантов есть "свои" поставщики шипов. Да и говоря о шипах в шине, мы все же больше говорим о производителе шин, а не о производителе шипов, потому далее в статье будут использованы только названия шинных производителей.

Каждый производитель подходит к изготовлению шипа по-своему, ведь шипы должны сочетать ряд весьма противоречивых свойств: не должны изнашиваться быстро, иначе шина потеряет свои сцепные качества на льду, и не должны изнашиваться слишком медленно, потому что протектор шины тоже стирается. Если шип будет мало выступать над протектором, он не сможет в достаточной мере "прокалывать" лед. Если же будет выступать из протектора слишком сильно, увеличится вероятность его выпадения.

Чтобы шип смог выполнить все условия, его делают составным: тело (корпус) и пин (твердая износостойкая вставка). Корпуса бывают однофланцевые, похожие по форме на гвоздь, и двухфланцевые (или многофланцевые). Двухфланцевые гораздо лучше удерживаются в шине, вероятность их выпадения в процессе эксплуатации минимальна. А верхний фланец предотвращает попадание воды и грязи в гнездо шипа.

Для шин, устанавливаемых на легковые автомобили, в основном (не без исключений, конечно) используют алюминиевые корпуса шипов, в которые запрессовывают изготовленную методом спекания из порошка вставку из карбида вольфрама.

Форму шипа и их характеристики будем рассматривать на примере новых и популярных моделей шин, выпущенных за последние несколько лет.

1. Pirelli

Компания использует несколько видов шипов.

Например, в модели Formula Ice, которые разрабатывались в северной Европе специально для использования в сложных условиях заснеженных и обледенелых дорог, типичных для суровых зим России и Скандинавии, используется алюминиевый шип с шестигранным наконечником, улучшающий ходовые и тормозные свойства на льду.

А в последней своей модели Ice Zero 2 производитель использует шип с асимметричной геометрией и трапецевидными разнонаправленными формами крепления и основания. Плоская и широкая поверхность шипа обеспечивает повышенную удароустойчивость сердечника, что в результате дает крайне низкую степень «потери» шипов. Сердечник шипа изготовлен из карбидовальфрама, который обладает повышенной устойчивостью к истиранию, максимально долго сохраняя эффективность работы шипа.

2. Continental

Шипы с круглым наконечником были заменены еще в 2004 году на фигурные, с 2014 года наконечник имеет название KristallDubb и выглядит как прямоугольник с волнооразными боковыми сторонами и смягченными углами.

Особого внимания среди моделей заслуживает ContiIceContact 3, в которой использовалась совершенно новая форма шипа.

Шип по технологии ContiFlexStud состоит из закаленного металлического штифта и внешней резиновой оболочки. Применение такого вида шипов значительно снижает износ дорожного покрытия, обеспечивает хорошее сцепление с поверхностью в условиях гололеда, а так же увеличивает срок эксплуатации шины. Немаловажно, что шипы ContiFlexStud производят меньше шума в салоне, что делает вождение более комфортным.

Еще одна особенность ошиповки Continental — они «впаивают» шип в протектор шины: на каждый шип наносится застывающая термоадгезионная смесь, и затем производится ошиповка заготовки шины. В процессе вулканизации покрытие шипа и резиновая смесь спекаются, образуя прочное соединение. Как результат измеренное усилие на вырывание шипа в среднем составило 500 Нм, что примерно в десять раз превосходит результаты при традиционной ошиповке.

3. Michelin

Michelin стандартно использует шип круглой формы, аргументируя это тем, что шип стирается равно со всех сторон.

Однако в последней своей модели Michelin X-Ice North 4 шипы получили новую форму, подобную той, которую имеют шипы для шин производителя, участвующих в Чемпионате мира по ралли. А сами шипы изготавливаются из сплава на основе железа, что выравнивает скорость износа как самих шипов, так и обхватывающей их резины протектора.

Также на данной модели было существенно общее количество шипов на одну шину. Все изменения были внесены для увеличения сцепления на обледеневшей дороге.

В последней модели Hakkapeliitta 9 используется 2 типа шипов. В центральной части протектора располагаются восьмигранные шипы противоскольжения, отвечающие за разгонно-тормозную динамику. Их перпендикулярно ориентированные твердосплавные вставки позволяют зимним автошинам эффективно работать в продольном направлении. А в блоки плечевых зон — шестигранные шипы с треугольной вставкой, которые улучшают сцепные свойства шины в поворотах и характеристики управляемости на обледенелых дорогах.

Также здесь следует упомянуть технологию EcoStud 9, используемую для смегчения контакта с дорожным полотном. Это происходит за счёт наличия наружных фасок у шипов, расширяющих область контакта, а также резинового подушечного слоя под основанием шипов, который смягчает их негативное воздействие на полотно дороги.

В модели Observe Ice-Freezer используется шип новой для компании формы. Помимо увеличенного фланца шипы в сравнении с предыдущей моделью Observe G3-Ice получили корпус меньшего диаметра, способствующего более надёжной фиксации в посадочном гнезде, а также пятиугольный наконечник, который призван усиливать сцепление шины со скользким льдом.

Шип модели Winter i*Pike RS 2 W429, сделанный финской компанией Turvanasta, обладает шестигранным корпусом с твердосплавным элементом в виде звездочки/снежинки и выемкой в тыльной части нижнего фланца, В совокупности это значительно увеличивает сцепные свойства на обледенелой поверхности дорожного покрытия и уменьшает разрушительной воздействие.

В моделях WinterCraft Ice Wi31 (для легковых автомобилей) и используются шипы финского производства Scason Turbine, которые благодаря своей уникальной конструкции и суженному месту крепления довольно плотно сидят в толще протектора, что предотвращает их вылетание.

Каждый производитель утверждает, что его шина (а значит, и форма шипа) самая лучшая и номер 1 среди остальных. Да, все они прошли тесты. Да, их разработки основываются на многолетнем опыте и технологиях. Но выбор все равно остается за автовладельцем и особенностями его автомобиля. Да и тесты разных моделей шин одного типоразмера и на одном и том же автомобиле дают более глубокое и точное представление о возможностях шин.

Ошиповка шин — стандартная процедура, направленная на улучшение характеристик зимней резины для более безопасного движения в холодный период.

Ниже рассмотрим, что это за процесс, и какие цели преследует автовладелец, поговорим о плюсах и минусах процедуры. Отдельно рассмотрим, какие шины можно шиповать, и в каких случаях лучше отказаться от этой процедуры.

Для удобства приведем процесс подготовки и установки шипов, разберем пошаговую инструкцию к действию, обсудим технологии и их отличия, этапы работы и многое другое.

Что такое ошиповка шин, для чего она нужна

Ошиповка шин — мероприятия, направленные на установку шипов в зимнюю покрышку в заводские отверстия или без них. В последнем случае проводится операция по созданию углублений на специальном оборудовании.

- обеспечение управляемости зимой;

- улучшение качества сцепления при поездках по обледенелым дорогам;

- экономия на покрышках.

В некоторых случаях ошиповка улучшает характеристики резины, но так происходит не всегда. Кроме того, монтаж алюминиевых вставок не всегда разрешен с позиции закона. На этом вопросе мы еще остановимся ниже.

Можно ли шиповать летние и всесезонные шины?

На практике существует ряд ограничений касательно ошиповки зимней резины.

Установка шипов разрешена при выполнении следующих условий:

- в изделии предусмотрены специальные отверстия для крепления металлических элементов;

- глубина остаточной части протектора — от 7 мм и более;

- в покрышке предусмотрены качественные углубления для монтажа;

- на всесезонной покрышке предусмотрен проектор M+S;

- шины устанавливаются на спецтехнике (сезонность не имеет значения).

- на всесезонной резине при отсутствии необходимых сцепных характеристик для зимней езды (есть исключения);

- в протекторе фрикционных шин из-за небольшой глубины и мелко нарезанных ламелей;

- на летней покрышке: это бессмысленно и запрещено законом.

Перед ошиповкой всесезонных или зимних шин определитесь с актуальностью и возможностью выполнения работы, после чего приступайте к процессу.

Преимущества и недостатки

Установка шипов или перешиповка шин — особый процесс, требующий внимательного подхода, изучения плюсов и минусов.

Положительные моменты:

- Улучшение управляемости.

- Качественное сцепление со скользким дорожным покрытием.

- Уменьшение тормозного пути.

- Устранение заноса при вхождении в повороты.

- Отсутствие или уменьшение пробуксовки при начале движения.

Слабые места:

- Повышенная шумность, вибрация, колебания и проблемы с погашением последних.

- Уменьшение плавности движения.

- Ускоренный износ покрышки при частых поездках по асфальтированной дороге.

- Ухудшение комфорта.

- Постепенный износ вставок с необходимостью их замены.

- Потребность в дополнительной балансировке.

В каких случаях стоит отказаться от шиповки резины

В стремлении улучшить управляемость машины автовладельцы часто торопятся с установкой шипов. Но иногда от такой процедуры лучше отказаться. В частности, эксперты не советуют шиповать изношенные или поврежденные шины.

Это связано с ухудшением характеристик протектора, не способного удержать шипы при резком торможении.

При обычной эксплуатации главная характеристика — глубина рисунка, но в аварийных ситуациях имеет значение состояние покрышки. Если вы используете резину не первый сезон, от ошиповки лучше отказаться. Окончательное решение принимает мастер на СТО после осмотра шины.

Вторая ситуация, когда установка шипов не рекомендуется — после покупки резины с новыми, еще не «объезженными» отверстиями. Если не следовать этой рекомендации, высок риск повреждения шины или появление микротрещин, ухудшающих сцепные качества.

Устройство шипа

При выборе вставки для ошиповки важно понимать, что он бывает разных форм и видов, выделяющих изделие по конструктивным особенностям.

По количеству фланцев:

- Однофланцевые. Конструктивно предусмотрен один фланец, фиксирующий шип на одном месте. Отличается наибольшей простотой конструкции, небольшой шумностью, но при большой скорости движения они могут выскочить из углубления.

- Двухфланцевые. Внешне напоминают рюмку, поэтому лучше фиксируются в шине и используются в большинстве случаев.

- Трехфланцевые.

По форме различаются следующие типы:

- круглые: универсальный вариант;

- крестообразные: быстро стачиваются;

- ромбообразные с шестью гранями: устойчивы к стиранию, оборудованы специальной подушкой для снижения шума при движении;

- овальные: отличаются улучшенным сцеплением с обледенелой поверхностью;

- семигранные: имеют вид ковша, гарантируют быстрый старт, подходят для спортивных авто;

- бриллиантовые: пятигранные, имеют высокую цену;

- четырехгранные: быстро стираются, по характеристикам похожи на круглый вариант;

- треугольные: выполнены в форме треугольника, быстро стираются;

- трапециевидные: шип имеет треугольную форму, а вершина — вид трапеции, универсальный вариант для разных типов дорог;

- трехлучевые: выполнены в форме звезды, высок риск пробуксовки при начале движения;

- гранено-бриллиантовые: обеспечивают неплохое сцепление в разных условиях, оборудованы защитной подушкой.

Отличия ремонтных и заводских шипов

Конструктивно шипы, устанавливаемые в ремонтных мастерских и на заводе, имеют небольшие отличия.

Выделим основные моменты:

- Размеры. Ремонтный имеет высоту 12 мм, а заводской вариант — 8 мм (иногда до 11 мм). Длина изделия, устанавливаемого на заводе, не зависит от формы (сечения). При ремонтной ошиповке выбор осуществляется индивидуально с учетом типа и состояния резины.

- Втулка из пластика. Такой элемент присутствует в ремонтных шипах и обеспечивает улучшенное уплотнение в старом отверстии. Его задача состоит в защите отверстия от попадания грязи и реагентов с дороги. Как результат, повышается срок службы шипа.

- Материал кожуха и внутренней части. С 2016 года в шипованной резине на заводе устанавливаются изделия только из алюминия. Это связано с весовыми требованиями Техрегламента ТС. Ремонтная ошиповка подразумевает установку стальных или алюминиевых шипов.

От чего зависит скорость выпадения

Автовладельцы часто отмечают, 12-15 лет назад шипы выпадали реже, поэтому покрышка служила по 6-7 лет. Сегодня более 70% шипованной резины теряет эффективность после трех лет эксплуатации, что заставляет задуматься о причинах.

Основное объяснение — принятый в 2011 году Техрегламент ТС (ТР-ТС-018-2011). В нем указано, что масса шипа должна быть не больше 1,6 г для легковушек; 2,8 г для легкой грузовой резины и 3,5 г для грузовых покрышек.

Изменились подходы и к применяемому материалу. Если до 2016-го шипы, как правило, делались из стали, сегодня в большей части применяется алюминий.

Использование алюминия ухудшило характеристики шипованной резины. Причина — в мягкости металла, который быстрее изнашивается и менее устойчив к негативным воздействиям.

Но есть и положительные моменты:

- возможность установки большего числа шипов, благодаря уменьшенному весу;

- повышение эффективности торможения;

- сохранение презентабельного вида в течение долгого промежутка времени;

- лучшая эффективность торможения, благодаря способности алюминия принимать на себя больше нагрузок.

Все это приводит к тому, что современные шипованные шины служат три-четыре года или отъезжают не более 50 000 км.

На скорость выпадения влияют следующие факторы:

- Нарушение сроков летнего хранения зимних покрышек.

- Отсутствие правильной обкатки. В частности, запрещено нагружать резину сверх допустимой меры.

- Качество дорожного покрытия. Частые поездки по ухабам и бордюрам приводят к выпадению шипов.

- Особенности вождения. Регулярное торможение и резкий набор скорости негативно влияет на сохранность алюминиевых вставок.

Для увеличения сроков эксплуатации шипованной резины рекомендуется выбирать умеренный стиль вождения, чаще использовать торможение двигателем и не отключать ABS.

Какие шипы лучше выбрать

Главная задача шипов состоит в обеспечении качественного сцепления с дорожным покрытием. Во время набора скорости и резкого торможения характеристики машины зависят от качества элемента, поэтому к его выбору нужно подойти с максимальной ответственностью.

При перемещении по трассе с равномерной скоростью нагрузка снижается, но впоследствии снова возрастает при совершении маневра.

Предлагаемые шипы отличаются по составу, массе, объему и форме. Для каждого из типов характерны определенные характеристики.

Корпус может изготавливаться из следующих материалов:

- пластик;

- железо;

- алюминий;

- сталь и т. д.

Эксперты рекомендуют использовать шипы, имеющие повышенную прочность, ведь мягкие сплавы при агрессивном вождении быстрей теряют эффективность. Не меньшее значение имеет и форма (на этом вопросе мы останавливались выше).

Чем больше острых краев на конце изделия, тем лучше оно «впивается» в дорогу. Специалисты рекомендуют выбирать шипы с острыми углами и большим числом граней.

Не менее важный момент — фиксация в покрышку. Здесь также имеется несколько вариантов в зависимости от уровня усадки. Лучше всего использовать изделия с двумя или большим числом фланцев. В таком случае элемент лучше удерживается в покрышке.

Следующий этап — выбор по размерам. Оптимально, чтобы этот параметр был больше предусмотренного углубления (на 1 мм и более). К примеру, если глубина посадочной части 7 мм, необходимо использовать изделие на 8 мм.

Ошибка в измерении может привести к тому, что шип будет слишком утоплен или, наоборот, окажется излишне торчащим над поверхностью. Последние варианты нельзя допускать, ведь это снижает характеристики шины и сводит на «нет» старания по ошиповке.

В современных шинах могут встречаться следующие ситуации:

- шип установлен ниже или выше уровня протектора;

- увеличение глубины проемов из-за раскачивания прежних шипов.

При выборе можно обращать внимание и на другие параметры, но они имеют меньшее значение.

Читайте также: