Люфт хвостовика кпп газель

Люфт хвостовика кпп газель

Цифры, которые увидел в видео: 0,33; 0,48 - всё это много.

у меня в мосту все новое, сумальный люфт гдето полтора 2 см по окружности если крутить за хвостовик , люфт этот дают бортовые, у кого люфт по 30 градусов значит под замену грибы или фланцы ступиц( убита шлицевая) маловероятней что полуось, не разу не встречал

перебирал кучу вояк, у всех обна болезнь - убитые шлицы на грибах и фланцах ступичных, отсюда и люфтище на кардане, зазор в гп обычно в пределах нормы

такчто откручивайте фланцы и смотрите

а в передних еще и люфт в шрусе добавляется, на кардане почти треть оборота люфт, но эт на совсем убитых мостах уже

Во вы тут запариваетесь. На газелях люфт меньше полуоборота кардана считается нормой, а вы тут миллиметры высчитываете.

У меня вот на соболе сейчас вращательный люфт градусов 25-30, никаких стуков нет, мост работает отлично. Чего за стуки тут ловят, мне вообще непонятно. Может дело не в люфте хвостовика?

Вот неделю назад приехал дедушка на Патрике дизельном.С жалобой на завывший зм.Мост действительно выл.Купили новую пару.Сука.Теперь на коробке не стесняются писать,что зроблено у чайнатауне?Пара,как для бетономешалки.Вобщем прошла все мыслимые и не мыслимые вариации с шайбами.Гудит.Закусило.другая пара (завод) дырчит еще сильнее.Проехал по магазинам. ЗАВОД,,весь синьхуа.Метал Парт?Цена на 600 рэ меньше,но по виду с одного ящика с ,,заводскими,,Даже поправка на торце ведомой одной рукой написана 3,14здец.Обожаю свой колхозный мост.

Да!Пару так и не подобрали.Старую заглушили регулировкой.Вот так вот ,,завод,,И это при наличии нескольких больших магазинов.А каково в тьмутаракани?

Вобщем прошла все мыслимые и не мыслимые вариации с шайбами.

Там вариаций с шайбами нет ни каких, от слова совсем. Выставляем монтажный размер 111,96 от привалочной плоскости хвостовика, до центра вращения дифференциала и выставляем зазор в главной паре 0,15. куда проще.

Сейчас на заводе ставят китайские пары. Нормальные, рабочие пары. установил не один десяток. Всё работает.

Да ладно?!И все?А если гудит?И 111,96 тоже не рулеткой меряю.

Очень часто встречаются кривые дифференциалы. Проверить на биение. Так же смотреть пятно контакта

меж зубов не рабочая поверхность твердость ей как бы без надобности, рабочая часть зуба на надфиль как реагирует ?

Это как закалку делали, что только зубья закалили?

Был у меня один раз похожее. Менял я пары в обоих мостах. В одном магазине купил обе пары. после установки машина доехала до дома 200км. Звонит хозяин и говорит, что начал выть задний мост. Вернулся через неделю с пробегом 600км. Разбираю мост, а там всё в серебрянке. Пара была сырая. Но это один случай за 17 лет работы.

О проблемах КПП Газель Next и варианты их решения или предотвращения

Казалось бы, за четверть века своего вполне успешного существования ГАЗель должна была уже избавиться от всех своих «болезней», не только «детских», но и вполне «взрослых».

Вон, уже и «новое поколение», которое «Некст», давно уже новым-то не назовёшь, а ходят слухи, что АвтоГАЗ активно работает над следующей перспективной моделью.

В целом, конструкция автомобиля достаточно отработана, чтобы не вызывать особых проблем у владельцев и водителей, однако столь важный агрегат, как коробка передач, до настоящего времени порой вызывает у многих весьма серьёзные нарекания.

Я вовсе не утверждаю, что всё прочее у ГАЗели NEXT безупречно, но именно по поводу КПП чаще всего приходится выслушивать жалобы.

Семь бед…

Описать все проблемы коробки или хотя бы их большую часть вряд ли получится, слишком уж много их называют обиженные на этот капризный агрегат владельцы.

Вначале постараюсь хотя бы перечислить наиболее часто упоминаемые:

- затруднённое включение первой передачи для троганья с места;

- затруднённое переключение передач во время движения;

- самопроизвольное выключение передачи;

- треск при переключении;

- посторонние шумы как во время движения,

- … так и на нейтральной передаче;

- подтекание масла через уплотнения.

По сути, эти и многие прочие неисправности можно условно сгруппировать следующим образом:

- вызванные износом и/или разрушением подшипников;

- обусловленные износом и/или поломкой зубьев шестерёнок постоянного зацепления и пятой передачи;

- связанные с износом или поломкой других деталей (наиболее часто синхронизаторов).

А вдобавок к этому хочу заметить, что причины некорректной работы КПП и/или выхода её из строя можно, в свою очередь, различить, как:

- вызванные конструктивными недоработками и качеством комплектующих;

- спровоцированные нарушением регламента обслуживания или условиями эксплуатации автомобиля.

Действительно, вряд ли для кого-то является секретом, что изрядный перегруз, особенно, малотоннажных коммерческих грузовичков, это весьма излюбленный способ заработать побольше денег; не многие задумываются о том, на что в отдалённом, а то и не слишком далёком будущем придётся потратить эти «лишние» средства.

То же можно сказать и об «экономии» на сервисе и эксплуатационных материалах.

Вернёмся к нашим баранам к конструктивным причинам упомянутых проблем.

При модернизации КПП проблему надёжности подшипников промежуточного вала вполне успешно решили, заменив ранее применявшиеся шариковые на роликовые, способные, при грамотной эксплуатации, выходить до 200 тысяч километров.

Замена же подшипников первичного и вторичного валов на импортные (фирмы SKF), но аналогичные по конструкции, задачу повышения ресурса решили лишь частично; опыт эксплуатации показывает, что их ходимость редко превышает 100 тысяч.

…и не один ответ

Современные «Кулибины» нередко практикуют замену шариковых подшипников на роликовые конические, по примеру того, как это сделано на промежуточном вале.

При этом возникают некоторые трудности в связи с отсутствием отработанной технологии регулировки, но опытные механики справляются с такой задачей вполне успешно методом «на глазок».

Забегая вперёд, напомню один из ключевых законов механики: любой механизм работает ровно столько, сколько способна проработать наименее надёжная из его деталей.

Поэтому, если уж дело дошло до переборки коробки, не следует экономить, заменив лишь конкретно вышедшие из строя детали. Сто́ит заменить и прочие, остаточный ресурс которых наверняка уже не слишком велик.

Разумеется, я не призываю поменять всё «оптом», не глядя – в этом случае сработает ещё один «закон», по которому килограмм запчастей стоит примерно в десять раз дороже, нежели килограмм всего автомобиля.

Но дефектовку старых деталей следует производить очень тщательно, и при малейших сомнениях отбраковывать те, что, казалось бы, «ещё походят».

Возвращаясь к уже затронутому вопросу, уверенно скажу, что «экономия» на эксплуатационных материалах в конечном итоге проявится со знаком минус.

Если позволяет кошелёк, лучше использовать качественную импортную синтетику класса GL-4. Однако если кто-то вынужден, всё же, обходиться бюджетной трансмиссионкой, уж тогда стоит экономить «по-полной», поскольку «наша» полусинтетика «ихней» нисколько не уступает.

Ну, и стоит ли говорить о необходимости следить за уровнем масла, состоянием сапуна, проверять, не ослабли ли крепления передней крышки, картеров, корпуса кулисы (что время-от-времени случается и может привести к досадным неприятностям)?

А можно и по-Искандеровски!

Действительно, а почему бы не решить проблему раз и навсегда способом, который применил небезызвестный Александр, который Македонский, будучи тогда ещё не столь уж известным?

Я имею в виду историю с Гордиевым узлом.

Речь идёт полном отказе от «родной» коробки и установке взамен её другой, более надёжной и долговечной.

Не стану врать – сам подобных историй не знаю, однако читать о таком радикальном способе решения проблем КПП ГАЗель NEXT доводилось не раз.

В качестве «донорского органа» наиболее часто упоминаются КПП от коммерческих моделей Опеля, Фольксвагена и даже от легкового БМВ .

Что ж, практика установки «неродной» коробки на различные машины известна ещё со времён СССР, технология изготовления переходных плит давно отработана, и многие подобные переделки случались весьма удачными.

Почему бы сейчас не поступать так же? Разумеется, если грамотно оценить техническую сторону подобного решения и просчитать его экономическую целесообразность.

Надеюсь, кто-то из вас слышал такие истории, а может быть, даже занимался этим сам?

Газель замена сальника редуктора заднего моста

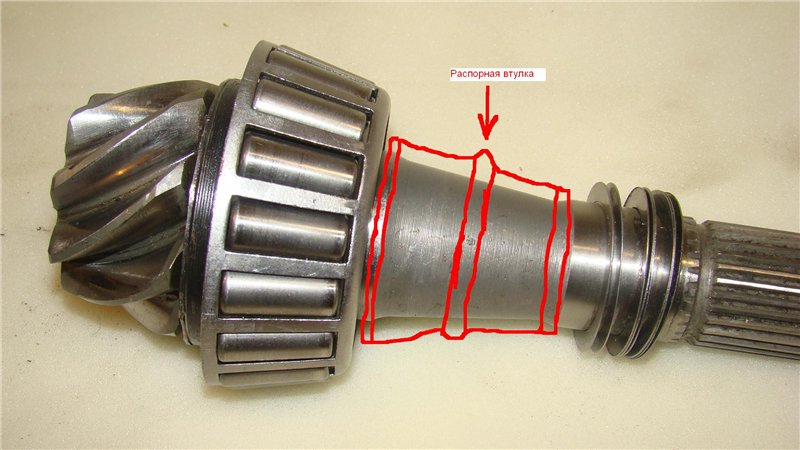

Движение с разбитыми крестовинами кардана на скоростях не проходит без последствий. Редуктор заднего моста на классике и Ниве устроен таким образом что при движении автомобиля вперед — хвостовик как бы выкручивается из зацепления главной пары. Ведущая шестерня главной пары (она же хвостовик) вращается на двух подшипниках: переднем и заднем. Расстояние между которыми упруго фиксируется преднатяжением создаваемым распорной втулкой при затяжки гайки хвостовика. Вибрация кардана переданная на редуктор заднего моста постепенно откручивает гайку хвостовика. В хвостовике появляется радиальный люфт — особенно на переднем подшипнике, т.к. при движении вперед хвостовик выкручивается из сочленения главной пары и освобождается для люфта передний подшипник. Радиальный люфт колбасит не зафиксированную распорную втулку и маслотражательную шайбу выгрызая осколки металлов, которые попадают в конический подшипник. После нарезания «узоров» осколками на роликах и обойме подшипника начинается шум, которые продолжается даже после затяжения гайки хвостовика или замены распорной втулки. В теории, в таких случаях требуется ремонт редуктора заднего моста. Ремонт с полной разборкой, дефектовкой и сборкой. Последний этап не выполняет в миллионном городе ни кто за разумные деньги. Все просто меняют редуктор на новый и ездят дальше.

Замена переднего подшипника хвостовика.

Я решил пойти другим путем. Без разборки редуктора заменить передний конический подшипник хвостовика. Рассчитал расстояние между хвостовиком и обоймой переднего подшипника, которое составило ровно 13 мм. В это расстояние необходимо подобрать съемник, лапка-фиксатор которого сможет протиснутся. На СТО долго искали, но нашли съёмник с подходящим размером ширины лапки — 13 мм. Только съемник был внешним, но лапки удалось перекрутить на внутренний съем. С этим инструментом и приступили к работе.

Расцепили фланцы. Скрутили гайку, вынули подшипник, втулку и шайбу.

Теперь дело за малым — вытащить внешнюю обойму переднего подшипника хвостовика.

В автомобилях с механическими КПП передача усилия от рычага на механизм переключения осуществляется приводом переключения передач. Важную роль в работе привода играет хвостовик — все об этой детали, ее назначении, типах, конструкции, а также о выборе нового хвостовика и его замене читайте в статье.

Что такое хвостовик КПП

Хвостовик КПП — элемент привода переключения коробки передач с ручным управлением (механических КП); деталь, непосредственно соединяющая тягу привода с рычагом механизма переключения передач.

На хвостовик КПП возложено несколько функций:

- Соединение тяги привода и дистанционного механизма переключения передач;

- Компенсация продольных и поперечных смещений деталей привода во время движения транспортного средства;

- Регулировка привода.

Хвостовики КПП используются в приводах переключения передач на основе жестких тяг, в тросовых приводах роль этой детали играют другие узлы (трансляторы). Хвостовики различных типов можно найти в приводах переключения передач грузовых и легковых автомобилях, а также в тракторах и другой техники. Хвостовик, являясь частью привода переключения передач, играет важную роль в управлении трансмиссией. При поломке эта деталь обязательно подлежит замене, а для правильного выбора и успешного ремонта необходимо знать о существующих типах и особенностях хвостовиков.

Расположение, особенности конструкции

Коленчатый вал установлен под блоком цилиндров, внутри картера ДВС. При таком расположении механизм находится в масляной ванне (за счет чего обеспечивается смазка, рассмотрим позже). Но есть и исключения. Это оппозитные ДВС автомобилей «Порш» и «Субару». В этих авто цилиндры располагаются горизонтально, а потому коленвал находится между рядами цилиндров, в центре ДВС. Такая конфигурация привлекательна тем, что автомобиль имеет более низкий центр тяжести, а сам ДВС более компактный и хорошо отбалансирован.

Конфигурация колен, их число и расположение зависит от:

- Порядка работы цилиндров.

- Количества цилиндров в ДВС.

В устройство коленчатого вала входят:

- Опорные шейки. Выполняют опорную функцию. Данные шейки располагаются на главной оси вала.

- Шатунные шейки. Их особенность в том, что они смещены относительно вала. К шатунным шейкам крепятся шатуны. Именно через эти шейки передается толкательное усилие от поршней на коленчатый вал.

- Щеки. Для чего нужны они? Их функция – соединить шатунные и коренные шейки.

- Балансиры. Служат для исключения колебаний вала при его вращении.

- «Носок». Это передняя часть вала, что выступает за картер ДВС. На этом участке крепится шкив, благодаря которому вращается ремень ГРМ и ремни навесных агрегатов.

- Хвостовик. Это задняя часть вала. На хвостовике закреплен маховик. Именно он передает крутящий момент на коробку передач посредством ведомого диска сцепления.

- Сальники. Всего их два – передний и задний. Сальники служат для уплотнения соединений и предотвращают течь масла через хвостовик и «носок» вала.

- Подшипники. Служат для легкого вращения вала. Всего их несколько. Это подшипники хвостовика и «носка» коленвала.

О системе смазки

Так как вкладыши являются подшипниками скольжения, им требуется смазка. Она осуществляется под давлением. К опоре коренного подшипника вала обеспечивается подача смазки от общей магистрали. Масло подается под давлением.

Вопросы выбора и замены хвостовиков КПП

Хвостовик КПП — это надежная и долговечная деталь, однако в ряде случаев в ней могут возникать неисправности. Наиболее частой проблемой становится износ шарниров (шарового шарнира или сайлентблока), что проявляется увеличением люфта, повышением интенсивности вибраций на рычаге переключения передач. В этом случае деталь необходимо заменить, так как чаще всего шарниры не подлежат ремонту. Также возможны деформации и поломки хвостовиков и отдельных их деталей — кронштейна под реактивную тягу, хомута и т.д. И в этих случаях деталь подлежит замене.

Подвеска хвостовика с разъединением до цементирования ПХРЦ

Подвеска хвостовика с разъединением до цементирования ПХРЦ предназначена для спуска, подвески и герметизации хвостовика в скважине.

Устройство состоит из трех функционально законченных и работающих независимо друг от друга узлов, размещенных на общем корпусе:

— узла якоря, обеспечивающего подвеску хвостовика в технической колонне; — узла механического пакера, обеспечивающего герметизацию межтрубного пространства; — узла механического разъединителя, обеспечивающего спуск узлов устройства в скважину вместе с хвостовиком, проведение технологических операций, связанных с проведением промывок и приведением в действие узла якоря, механическим разъединением транспортировочной колонны от устройства, цементированием хвостовика и последующим приведением в действие узла пакера.

Подвеска состоит из двух частей: установочного инструмента и собственно подвески, включающей в себя узел пакера, узел якоря и заходную воронку.

При использовании подвесок типа ПХРЦ осуществляется следующая совокупность технологических операций:

— спуск устройства в скважину в составе хвостовика на транспортировочной колонне труб; — проведение промывок, с ограничением по давлению (не более 75% от давления заякоривания); — проведение промывки на забое без ограничения по давлению (срабатывание якоря меняет площадь кольцевого пространства незначительно); — пуск шара и его прокачка до посадки в седло пакера ПГМЦ или в спец. седло, устанавливаемое над обратным клапаном; — активация ПГМЦ (при манжетном цементировании); — приведение в действие узла якоря повышением внутреннего избыточного давления до 13 МПа; — повышением давления до 16 МПа открываются цементировочные отверстия в пакере ПГМЦ (при манжетном цементировании) или повышением давления до 20 МПа производится срез спец. седла с шаром для восстановления циркуляции; — производится разъединение установочного инструмента от подвески путем разгрузки транспортировочной колонны и ее вращения вправо не менее 10 оборотов; — проведение цементирования хвостовика с пуском цементировочной пробки после закачки тампонажного раствора, для разделения тампонажного раствора от продавочной жидкости; — продавливание тампонажного раствора в затрубное пространство хвостовика и получение сигнала «стоп»; — приведение в действие узла пакера осуществляется путем частичной разгрузки веса транспортировочной колонны на «голову» хвостовика; — проведение промывки и подъем транспортировочной колонны.

Основные причины выхода из строя

Редуктор заднего моста состоит из большого числа запчастей, неисправность любой из которых может привести к выходу его из строя:

- Одной из самых распространенных причин подобного является постоянные повышенные нагрузки, например, буксировка прицепов и других тяжелых автомобилей. При этом постоянно создается большая нагрузка на все элементы.

- Одной из не менее распространенных проблем, которая проявляются спустя 5 – 6 лет эксплуатации автомобиля является появление люфта в крестовинах. Это происходит из-за постоянных ударов и толчков, возникающих из-за не отрегулированного зажигания и повышенно детонации двигателя. Поэтому при ремонте уделяют внимание всем элементам ходовой части. И заменой передаточного механизма он не заканчивается.

- И следует помнить о том, что если редуктор заднего моста пуст и в нем нет масла, то это может привести к его заклиниванию, могут сломаться зубья на шестернях или лопнуть из-за перегрева стальные части. Поэтому во избежание подобных неприятностей всегда контролируйте наличие смазки.

- Существует и еще один тип неисправности, которая может проявиться только после долгих лет эксплуатации. При этом все дело в выработке подшипников, находящихся в так называемых чулках, части корпуса моста, в котором вращаются валы. Что в результате может привести к искривлению валов, затем разрушению зубчатых передач. А это тем самым приведет к тому, что редуктор заднего моста станет непригоден к ремонту.

Детали редуктора заднего моста

Редуктор заднего моста, устанавливаемый на автомобилях ВАЗ, имеет два основных элемента:

Главная передача при этом может быть двух разновидностей:

В свою очередь, двойная передача может быть двух разновидностей:

Центральная представляет собой довольно несложную конструкцию с большим передаточным числом, но при этом на все элементы передачи создаются высокие нагрузки. Разнесенная является более сложным агрегатом, но зато нагрузка на все компоненты устройства равномерно распределена, она более компактна и дорожный просвет автомобиля можно сделать больше. Благодаря этим достоинствам их срок службы увеличивается в несколько раз. Но из-за пониженного передаточного числа их предпочитают не все автолюбители, поэтому приходится выбирать по приоритетам. Если машина обустраивается для быстрой езды, то лучше использовать задний редуктор с первый вариантом передачи. Если автомобиль будет работать в качестве тягача, то подойдет лучше второй вариант. В свою очередь, одинарная передача подразделяется на следующие типы:

- Цилиндрическая, шестерни располагаются в одной плоскости, за счет чего обеспечивается максимальный коэффициент передачи, который составляет от 3,5 до 4,2.

- Коническая, перпендикулярное расположение шестерней относительно друг друга из-за чего увеличенный корпус, но при этом достигается очень высокий КПД.

- Гипоидная, представляют собой облегченный вариант с удобным расположением компонентов, имеет меньший из всех вышеупомянутых КПД.

- Червячная, являются наиболее сложным механическими агрегатами, которые трудны в изготовлении и ренте и при этом самый низкий КПД.

Описание процедуры замены уплотнителя

Сразу стоит подготовить емкость, в которую сможет стекать масло. Нужно начинать с отсоединения карданной передачи от заднего моста. Для этого следует открутить четыре болта. Это не всегда легко: порой необходимо провернуть кардан, чтобы положение крестовины изменилось. Лучше всего использовать накидной ключ.

После снятия болтов нужно отвести вал в сторону, желательно подвязать, чтобы обеспечить удобство выполнения дальнейших действий. Затем следует открутить гайку, фиксирующую фланец. Последний необходимо снять, а за ним и сальник.

Ремонт своими руками

Ремонт редуктора заднего моста

Ремонт редуктора заднего моста не является сильно сложным и не требует специализированных знаний, но перед разборкой и сборкой лучше ознакомиться с технической документацией. Перед началом всех работ необходимо поднять заднюю часть автомобиля, чтобы колеса освободились, а передача стояла на нейтралке. Далее, необходимо открутить пробку для слива смазки, и пока она будет вытекать, приступайте к снятию кардана. В поднятом состоянии можно свободно прокручивать его для того, чтобы открутить 4 болта, которыми прикручен хвостовик. Но перед отсоединением необходимо нанести метку на хвостовик передаточного механизма и на кардане, потому что он прикручивается только в одном из 4 положении.

Устранение течи

Если хвостовик всегда мокрый от смазки, то, скорее всего, требуется замена сальника редуктора. Для этого достаточно только отсоединить кардан. Далее, необходимо открутить гайку ведущей шестерни и снять с ее вала фланец. Под ним находится сальник, который можно вынуть при помощи тонкого, но при этом твердого инструмента, слегка подковыривая. Затем чистой ветошью удалить всю старую смазку и равномерно запрессовать новый сальник и надеть фланец. Гаку необходимо зажимать с требуемым усилием, которое должно составлять 1 ньютон.

Если же хвостовик сухой, а источником течи является место соединения передаточного агрегата с мостом, то необходимо заменить картонную прокладку, для этого необходимо и достаточно открутить сам редуктор. Здесь вам поможет торцевой ключ на 12, которым необходимо открутить 8 болтов. После снятия механизма необходимо тщательно вычистить от грязи и старой прокладки соприкасающиеся поверхности и аккуратно надеть новую, смазанную герметиком. Болты затягиваются на совесть, но не до срыва резьбы. Заливается новая смазочная жидкость ТАД-17, GL-5 или ТМ5-18.

Далее, совмещайте хвостовик кардана с фланцем по метке и прикручиваете его с использованием новых гаек, потому что в них имеются пластиковые стопорные кольца, которые являются одноразовыми.

Регулировка редуктора заднего моста заключается только в гаке главной передачи, которой прикручен хвостовик, поэтому сложной с ней, как правило, не возникает. Проблема лишь в приложении силы в 1 Н и в том, чем ее измерять.

Весь ремонт редуктора заднего моста занимает, как правило, немного времени, потому что сложного ничего нет.

Как заменить сальник хвостовика редуктора

В первую очередь, необходимо купить заменяемую деталь. К выбору детали рекомендуется отнестись как можно серьезнее, так как всегда есть риск приобрести некачественный сальник, который, в последствие, снова даст о себе знать и ни о чем не подозревающий водитель может запросто столкнуться с более серьезной поломкой редуктора.

Сальник обязан быть ровным и без трещин. Любые трещины на резине, говорят о ее непригодности к использованию и такой уплотнитель долго не прослужит. Помимо этого, всегда обращайте внимание на маркировку товара.

Порядок действий:

1. Поставьте автомобиль на смотровую яму или специализированную эстакаду. Исключите любое его случайное перемещение, во избежание несчастных случаев и приготовьте необходимый набор инструментов. Вам понадобятся: специальный двухзахватный съемник, динамометрический ключ, новое трансмиссионное масло и новый сальник. Кроме этого, пригодится стандартный набор инструментов.

2. Слейте масло из редуктора. Для этого нужно открутить сливную пробку, которая находится сзади, и поставить любую пустую тару.

3. После того, как масло выйдет из редуктора, нужно включить стояночный тормоз.

4. Демонтируйте с фланца зубчатого колеса карданный вал, а торцевым ключом открутите специальную гайку крепления хвостовика. Использование ручного тормоза необходимо для того, чтобы хвостовик не прокручивался во время демонтажа.

4. Выдавите фланец шестерни с помощью заранее приготовленного съемника. Иногда эта процедура получается и без съемника, руками. Но для большей верности, рекомендуем применять съемник во всех случаях.

5. Возьмите в руки отвертку и подденьте старый сальник. После этого вытащите его и приступите к установке нового. Перед монтажом, не забудьте проверить исправность фланца. Если он покрыт ржавчиной, почистите его с помощью шлифовального инструмента. Также, перед установкой нового сальника, рекомендуется смазать посадочное место трансмиссионным маслом.

6. Сальник запрессовывается с помощью специальной втулки (металлический цилиндр такого же диаметра из мягкого металла и не острой окружностью) мягкими ударами молотка. Старайтесь, при этом, не допускать возможных перекосов или повреждений резинового уплотнителя.

7. Произведите сборку узлов в обратной последовательности, однако не затягивайте гайку хвостовика.

8. Поднимите зад автомобиля и вытащите полуоси из шестерен. Для этого потребуется снять колеса, демонтировать бараны и открутить гайки крепления полуосей.

9. Затяните гайку хвостовика с помощью динамометрического ключа. Попробуйте покрутить фланец рукой. Вращение должно быть равномерным, без каких либо сопротивлений и заеданий.

10. Соберите все узлы, поставьте автомобиль на колеса и не забудьте залить трансмиссионное масло в редуктор.

Натяг (тепловой зазор) в подшипниках хвостовика.

Собираем хвостовик.

Ставим сальник (рекомендую корейский NAK, не течет, даже при осевом люфте подшипников),

вставляем хвостовик с распорной втулкой, ставим подшипник хвостовика, шайбу, фланец и еще одну шайбу.

Кстати, некоторые специалисты советуют промазать место установки сальника в корпусе редуктора герметиком.

Так же не забываем положить литол во внутреннюю часть сальника и им же смазать наружную пружинку сальника.

Приступаем к затяжке гайки хвостовика.

Момент ответственный!

Затяжка гайки и проверка сопротивления вращению ПРОИЗВОДИТСЯ ТОЛЬКО СО СНЯТЫМ ДИФФЕРЕНЦИАЛОМ!

Я использую вот такую держалку хвостовика:

Рис 17.

Гайка хвостовика должна затягиваться моментом 18 – 25 кгс*м.

Это принципиально важный момент!

Система «подшипник7606 - распорная втулка – подшипник7608» должна иметь, как бы это сказать, определенную твердость или упругость или прочность соединения. И вот этот самый параметр мощности этой системы контролируется именно моментом затяжки.

Когда внутренние обоймы подшипников уперлись в распорную втулку, затягиваем гайку. И контролируем, что она тянется моментом не меньше 18 кгс*м. Усилие приличное, работать надо с рычагом. Резьбу на хвостовике, не бойтесь – не сорвете.

Если втулка тянется меньшим моментом, то, конечно, лучше ее заменить.

Тянем до пропадания осевого люфта в подшипниках. Дальше – очень аккуратно!

Микроскопическими движениями, градусов по 5, потихоньку подтягиваем гайку и проворачиваем хвостовик, чтобы ролики правильно распределялись в подшипниках.

Одновременно контролируем второй параметр.

Усилие проворачивания хвостовика должно составить 0,1-0,2 кгс*м для новых подшипников или 0,04-0,08 кгс*м для приработанных.

Я контролировал этот параметр таким образом. Закрепил на хвостовике рейку длинной 1 м:

Рис 18.

И тянул за рейку вот таким маленьким электронным безменом:

Рис 19.

Повторюсь – доворачивать гайку после пропадания осевого люфта надо ОЧЕНЬ аккуратно.

Для примера: когда вы достигли момента проворачивания 0,05 кгс*м (как для приработанных подшипников), чтобы получить момент 0,15 кгс*м нужно всего лишь стронуть гайку с места. Суммарный доворот (после пропадания осевого люфта до получения требуемого усилия для новых подшипников) получится в районе 50°. Примерно вот так:

Рис 20.

Порядок работы получается примерно такой: поставил держалку – подтянул гайку – скинул держалку – поставил рейку – померил момент – скинул рейку – поставил держалку, ну и так далее.

Мерить надо в районе нижнего отвесного положения рейки, чтобы ее вес не влиял на показания прикладываемого момента.

Впоследствии я укоротил рейку до 0,5 метра. Так удобнее. При такой длине, усилия надо удвоить. То есть для новых подшипников безмен на таком плече должен показывать усилие 0,2-0,4 кг.

Кстати, если от руки вращать хвостовик с новыми отрегулированными подшипниками, усилие надо прикладывать ощутимое. Он не крутится совсем легко.

Этот момент особенно важен в случае установки новых подшипников. Если их не дотянуть, в процессе приработки появится осевой люфт, который прикончит подшипники достаточно быстро. Придется переделывать работу. Но и перетянуть нельзя.

Если вы, все таки, перетянули гайку, выход один – менять распорную втулку на новую.

Ослаблять нельзя – в системе «подшипник7606 - распорная втулка – подшипник7608» не будет требуемой жесткости.

Я пробовал подложить пережатую распорную втулку шайбами из редуктора «Газель» и затянуть гайку снова.

Рис 21.

Этот номер не прошел. После определенного порога распорная втулка начинает сжиматься усилием гораздо меньшим, чем 18 кгс*м.

Если все получилось – закерниваем гайку.

Все! С хвостовиком закончили. Переходим к дифференциалу.

Регулировка редуктора заднего моста Газели

Ремонт редуктора заднего моста ГАЗель требует точных регулировок и желательно проводить его в специализированных сервисах. Если вы уверенны в своих силах, то специально для вас мы приводим пошаговую инструкцию по регулировке редуктора заднего моста на автомобилях ГАЗель. Перед началом ремонта прочитайте о устройстве редуктора заднего моста газели.

После снятия редуктора приступаем к его разборке, предварительно зажав в тиски. Откручиваем болты, которые крепят стопорные пластины, и снимаем их.

Стоит пометить крышки подшипников, чтобы в последующем не перепутать места, куда их надо устанавливать. Ключом на 14 откручиваем болты, крышки снимаем.

Снимаем также регулировочные гайки и наружные обоймы роликовых подшипников.

Осмотрите подшипники на пригодность к использованию, пометьте наружные обоймы каждого.

Проверьте люфт в шестерни полуосей, он не должен превышать 0,5мм, в противном случае потребуется замена коробки дифференциала. Снимаем подшипник и откручиваем планетарную шестерню.

Выбиваем ось сателлитов и вытаскиваем её.

Из корпуса редуктора достаем ведущий вал с шестерней и выколоткой из мягкого металла выбиваем внутреннее кольцо роликового подшипника. Заменяем регулировочную втулку на новую.

Снимаем регулировочное кольцо.

Выколоткой необходимо выбить наружные кольца подшипников.

Перемываем все детали, осматриваем. Детали подлежат замене, если на них сколы, трещины, раковины. Задиры полируем наждачкой.

Далее приступаем к сборке. Если все детали прежние, то меняем только распорную втулку и сальник. Если что-то меняли на главной паре, то меняем и распорную шайбу, её подбираем по размеру указанному на новом валу. Устанавливаем новое кольцо и запрессовываем внутреннюю обойму подшипника.

На вал устанавливаем новую распорную втулку и ставим его в картер редуктора. Ставим новый сальник. Надеваем фланец, закручиваем новой гайкой.

Собираем дифференциал, ставим его на место. Если в полуосевых шестернях был обнаружен люфт, то понадобятся ещё утолщённые шайбы. Закручиваем крышки.

Делаем специальный ключ для регулировки.

Начинаем регулировку. Заворачиваем гайку со стороны ведомой шестерни до исчезновения зазора. Штангелем его замеряем.

Поворачиваем шестерню рукой и проверяем люфт – он должен быть одинаковым в разных положениях. Устанавливаем стопорные пластины и прикручиваем болтами. Дифференциал подлежит замене, если люфт не одинаковый.

Регулировка редуктора моста на Газель

Редуктор заднего моста – один из основных узлов автомобиля, основа дифференциала. Его задача – распределить и изменить вращающий момент, который передается от двигателя и КПП к ведущим колесам. Конструктивно этот узел является весьма сложным, поэтому однажды может понадобиться его настройка и регулировка. Но обо всем подробнее.

Особенности

Дифференциал может иметь различное месторасположения (все зависит от привода транспортного средства). К примеру, в полноприводных автомобилях узел может располагаться в коробке передач или картерах обоих мостов, в машинах с передним приводом – непосредственно в картере заднего моста.

Дифференциалы, которые являются движущей силой для ведущих колес, носят название межколесных. В машинах с полным приводом устанавливаются межосевые дифференциалы, которые располагаются в промежутке между двумя мостами.

Важно отметить, что конструктивно дифференциал имеет вид редуктора. В зависимости от типа зубчатой передачи узел может быть червяным, цилиндрическим и коническим. В каждом их них используется своя передача – червячная, цилиндрическая и коническая соответственно. Наибольшей популярностью сегодня пользуется четвертый тип – гипоидные передачи. К их преимуществу можно отнести легкость, минимальный размер и надежность.

Когда необходима регулировка?

Как мы уже упоминали, редуктор моста – весьма сложный узел, требующий особого подхода к регулировке и настройке. Как правило, такие работы необходимо производить сразу же после ремонта узла или его разборки. В процессе текущей эксплуатации необходимости в регулировочных работах нет, ведь все зазоры и настройка подшипников производятся с идеальной точностью еще на заводе. Если же происходит перебороска моста, замена каких-то деталей или ремонт, то регулировки сбиваются. Их необходимо восстанавливать.

В процессе эксплуатации возможен износ зубьев в редукторе – это обычное дело. При этом боковой зазор в главной передаче возрастет. Казалось бы, регулировка может быть спасением. А вот и нет. Подобное вмешательство может только ухудшить ситуацию и привести к появлению лишнего шума. Более того, следствием некорректной работы может стать поломка зубьев, что потребует замены всего узла в сборе.

Регулировка редуктора моста необходима в следующих случаях – при появлении сильного гула во время движения и люфта ведущей шестеренки. При этом не затягивайте с работой, ведь отсутствие своевременной настройки может привести к более серьезным разрушениям узла и его полному выходу из строя.

Регулируем редуктор заднего моста на автомобиле Газель

Автомобиль Газель – надежный и качественный транспорт, который отличается своей неприхотливостью и большой грузоподъемностью. Но частое использование техники и ее эксплуатация в экстремальных условиях (с большой нагрузкой и по плохим дорогам) часто приводит к проблемам с редуктором. Как следствие, появляются проблемы, о которых мы упоминали выше.

Итак, давайте рассмотрим особенности и тонкости регулировки:

- Снимайте редуктор заднего моста и зажимайте его в тисках. Многие новички выкладывают узел на стол и начинают разборку. Это неправильный подход. Во-первых, разбирать редуктор в этом случае будет неудобно. Во-вторых, вы не сможете поставить все необходимые метки и растеряете половину деталей.

- Обязательно нанесите метки на крышки подшипников. В процессе сборки это позволит правильно произвести установку.

- Берите ключ на «14», выкручивайте болты и снимайте крышки.

- Выкручивайте регулировочные гайки (они пока не понадобятся).

- Демонтируйте наружные обоймы с подшипников роликового типа.

- Внимательно осмотрите подшипники на факт повреждений и возможности дальнейшего применения.

- Проверьте шестеренки полуосей на факт наличия люфта. По правилам он должен быть не больше 0,5 мм. Если же люфт слишком большой, то необходимо будет менять коробку дифференциала.

- Демонтируйте подшипник и выкручивайте планетарную шестеренку.

- Выбивайте и доставайте ось сателлитов.

- Вытягивайте ведущий вал (он находится в корпусе редуктора).

- С помощью специальной проставки из мягкого металла постарайтесь выбить кольцо, расположенное внутри роликового подшипника.

- Устанавливайте новую регулировочную втулку.

- Вытягивайте регулировочное колечко.

- Выбивайте кольца подшипников (те, что снаружи). Снова-таки используйте проставку, чтобы не повредить металл.

- Промойте все детали редуктора и внимательно их осмотрите на факт повреждений. Если на каких-либо элементах есть трещины или сколы, то лучше произвести замену. Если появились обычные задиры, то их можно убрать с помощью наждачной бумаги.

- Далее приступайте к разборке узла. При отсутствии дополнительных дефектов меняйте только сальник и втулку. В случае если в главной паре производилась какая-либо замена, то лучше установить новую распорную шайбу.

- Ставьте новое колечко и запрессовывайте внутреннюю часть обоймы подшипника.

- Ставьте на ось распорную втулку (этот узел мы заменили).

- Устанавливайте вал в картер редуктора.

- Монтируйте новый сальник.

- Натягивайте фланец и фиксируйте его гайкой.

- Производите сборку дифференциала и возвращайте его на место. При наличии люфта в полуосевых шестеренках обязательно установите более толстые шайбы.

- Возвращайте на место крышки.

- Специальным ключом для регулировки затягивайте гайку (ту, что расположена со стороны ведомой шестеренки) до момента, пока не пропадет зазор.

- Производите замеры с помощью штангеля.

Вывод

Конечно, регулировка редуктора моста на Газель – это весьма трудоемкий процесс. При выполнении всех необходимых действий вы потратите около 3-4 часов, но зато сэкономите несколько тысяч рублей. Удачи.

ГАЗ Соболь Железный дровосек › Бортжурнал › Редуктор заднего моста. Часть 2.

вот даже не знаю что и думать, на вчерашнюю запись более 100 лайков и… и ни одного комментария!

То ли настолько интересно, что кому нужно дыхание затаили, то ли ну его в пень, такой хоккей никому не интересен.

Когда нет обратной связи — это не есть хорошо(

Тем не мене продолжаю!

перед дальнейшим описанием вам нужно посмотреть 2 видео (второе из трёх частей) по настройке редуктора заднего моста (именно технологиями оттуда я буду пользоваться в дальнейшем).

Вот это видео покажет как подбирать толщину регулировочной шайбы под подшипником хвостовика без всяких индикаторов

Небольшая подсказка — для экономии своего времени нажимайте в ютубе кнопку настойки (шестеренка снизу) и выбирайте там скорость просмотра 1,5 или 2, я на всех видео что смотрю делаю подобным образом, очень экономит время!

тут 3 части из которых можно выяснить много полезного, хотя и воды тут хватает, по сути половина информации в этой трилогии про ремонт редуктора для вас как для пользователя тут избыточна, так что просто посмотрите и далее послушайте что я вам расскажу)

Плюс вы же уже смотрите на 1,5-2ой скорости, так что этим вы компенсируете воду и ненужные для вас описания его приспособлений для ремонта, зато подробно рассмотрите устройство газелевско-соболинного редуктора (волговский почти такой же. за исключением чуть проще устроенного дифференциала) и тебольшой трудности из-за несъёмного корпуса редуктора

Вот хвостовик моста волги 1998 года (слева) и соболя 2007 года (справа).

Важны не года и не с чего они, а принцип осуществления преднятяга подшипников

У втулки однозначный плюс — это поддержание нужного преднатяга у подшипников даже при их износе за счёт упругости

стоит она между подшипниками вот так

при затяжке деформируется и осуществляет расчётный преднатяг (прижатие подшипников) с нужным тепловым зазором для их корректной работы

Ставиться она только на предназначенные под неё хвостовики и как вы уже поняли из просмотренного видео — минусов у неё два.

1) она одноразовая, поэтому при замене сальника хвостовика её нужно менять на новую (как и при любом другом случае с откручиванием гайки хвостовика!)

2) Купить новую исправную — это реальная лотерея, в видео вы уже увидели как выбирать годную втулку по звуку (эй, а я же вам говорил, что посмотреть нужно было в начале поста, а не сейчас искать!) и как важно брать втулку промеряя её высоту

Второй метод осуществления преднатяга- это использование такой калёной шайбы

И обеспечивает точное расстояние между подшипниками таким образом

Минусы- если подшипники прослабли и начали проворачиваться — шайба может протереться и износ пойдёт ещё более быстро

Так же минусом является необходимость проверки люфта хвостовика при каждой замене масла, что бы при необходимости разобрать поменять её на более толстую.

Как это делать и что нужно для такой замены — опять же в следующих бортовиках

А пока я беру волговскую заводскую главную пару… обозначения у неё набиты вот тут

Снимаю старый подшипник, для начала строгиваю зубилом на 3-4 мм

со вторым хвостовиком нужно сделать аналогично

потому как если повезёт то одна из двух регулировочных шайб ( оказывается их найти не так и просто!) подойдёт вам для установки новой главной пары в ваш корпус

Присмотрев первое видео вы уже поняли, как нужно будет определять толщину этой шайбы. но не спешите повторять, я в следующих бортовиках покажу как сделать такой подбор ещё проще)

Таким образом я с вами по теоретической части хвостовиков полностью разобрался, осталось закрепить на практике.

Ещё пару бортовиков и будет вам описание как на деле используя кое что из первого видео, кое что из трёх других и кроме этого добавив немного от себя сделать настройку пятна контакта и идеальный преднатяг подшипников (как на начальном этапе так и при дальнейшей эксплуатации по факту их износа ).

На раз плюнуть будете это в дальнейшем делать и себе и тому парню)

Сборка заднего моста и регулировка главной передачи автомобиля Газель

Разборку редуктора моста мы рассмотрели в статье – «Разборка заднего моста».

В этой статье рассмотрим как нужно правильно собрать и отрегулировать редуктор заднего моста автомобиля Газель.

Собираем главную передачу в последовательности, обратной разборке, смазав подшипники и шестерни трансмиссионным маслом.

Установив в картер редуктора ведущую шестерню, динамометрическим ключом затягиваем гайку фланца моментом 16–20 кгс.м, при этом шестерню нужно поворачивать для правильной установки роликов в подшипниках.

Устанавливаем на штатив индикатор с ценой деления не более 0,01 мм, упирая его ножку в торец фланца и перемещая за фланец вал, замеряем осевой люфт ведущей шестерни

Для устранения люфта вынимаем распорное кольцо, установленное на валу шестерни (см. Разборка заднего моста) и микрометром измеряем его толщину.

Подбираем и устанавливаем новое распорное кольцо.

Оно должно быть тоньше снятого на величину люфта и дополнительно тоньше на 0,05 мм – если подшипники ведущей шестерни новые или на 0,01 мм – если подшипники оставлены прежние.

При отсутствии осевого люфта ведущей шестерни специальным динамометрическим ключом с ценой деления до 0,5 кгс.м проверяем момент сопротивления вращению вала.

При правильной регулировке момент сопротивления должен быть 15–20 кгссм для новых подшипников или 7–10 кгссм – если подшипники оставлены прежние.

С достаточной точностью момент сопротивления можно замерить бытовым безменом, зацепив его крючок за отверстие фланца.

При этом требуемые значения будут меньше – 3,8–5 кгс и 1,8–2,5 кгс соответственно.

Если момент сопротивления больше – меняем распорное кольцо на другое, толще на 0,01–0,02 мм, если меньше – соответственно подбираем кольцо меньшей толщины.

Болты крепления частей коробки дифференциала и болты крепления ведомой шестерни, а также их резьбовые отверстия перед сборкой обезжириваем и покрываем анаэробным герметиком.

Особое внимание обращаем на чистоту торцевых посадочных поверхностей шестерен и коробки сателлитов, малейшие загрязнения или забоины недопустимы.

Регулировка заднего моста

Подшипники заднего моста, боковой зазор и положение пятна контакта в зацеплении главной пары регулируют на заводе, и, как правило, они не требуют регулировки при эксплуатации. Их регулировка необходима только после переборки моста и замены деталей, а также при большом износе подшипников. Боковой зазор в зацеплении главной передачи, увеличившийся вследствие износа зубьев, регулировкой не уменьшают, так как это приводит к нарушению зацепления и, как следствие, к повышенному шуму заднего моста или поломке зубьев. Люфт в конических подшипниках устраняют, не нарушая взаимного положения ведомой и ведущей шестерен.

Регулировка преднатяга подшипников ведущей шестерни

Необходимость в регулировке подшипников можно определить по наличию осевого люфта ведущей шестерни. Осевой люфт замеряют при отсоединенном карданном вале с помощью индикатора с ценой деления не более 0,01 мм при перемещении фланца в осевом направлении. Ножка индикатора при этом должна упираться в торец фланца параллельно оси ведущей шестерни.

Рис. 5.32. Задний мост с балкой типа банджо с отдельным редуктором (средняя часть): 1 — гайка; 2 — фланец ведущей шестерни; 3 — манжета; 4, 6, 11 — подшипники; 5 — кольцо; 7 — регулировочное кольцо; 8 — картер редуктора; 9 — ведущая шестерня; 10 — дифференциал; 12 — полуось; 13 — прокладка; 14 — стопорная пластина; 15 — картер; 16 — гайка подшипников дифференциала; 17 — крышка подшипника дифференциала; 18 — пробка маслозаливного отверстия; 19 — ведомая шестерня; 20 — сапун

Осевой зазор в подшипниках ведущей шестерни следует устранять регулировкой предварительного натяга. Предварительный натяг регулируют путем подбора толщины регулировочного кольца 5 (см. рис. 5.32).

Регулировку необходимо выполнить следующим образом:

— расшплинтовать и отвернуть гайку 1, снять фланец 2, сальник 3 и внутреннее кольцо подшипника 4;

После окончания регулировки преднатяга подшипника необходимо затянуть гайку моментом 160—200 Н·м (16—20 кгс·м) до совпадения прорези в гайке с отверстием под шплинт. Гайку для совпадения отверстия под шплинт с прорезью гайки необходимо только затягивать, так как в противном случае из-за недостаточной затяжки возможно проворачивание внутреннего кольца наружного подшипника, износ регулировочного кольца и, как следствие, увеличение осевого люфта подшипников. При затяжке гайки фланца необходимо производить проворачивание ведущей шестерни для правильной установки роликов в подшипниках.

После регулировки необходимо проверить нагрев подшипников после движения автомобиля со скоростью 60—70 км/ч в течение 20—30 мин. При этом нагрев горловины картера не должен превышать 95° С (вода, попавшая на горловину, не должна кипеть). При чрезмерном нагреве необходимо уменьшить преднатяг.

Регулировку преднатяга при замене подшипников ведущей шестерни и шестерни главной передачи производить в следующем порядке:

После регулировки преднатяга подшипников необходимо установить в мост дифференциал в сборе и произвести регулировку преднатяга подшипников дифференциала и бокового зазора в зацеплении шестерен главной передачи.

Регулировка преднатяга подшипников дифференциала и бокового зазора в зацеплении шестерен и главной передачи

Регулировка без замены подшипников.

Для регулировки подшипников необходимо:

Читайте также: