Установка воздухозаборника евро на камаз

Урожай встал: после проверок ГИБДД зерновозы Ростовской области отказываются от рейсов.

– Это началось примерно месяц назад, как раз с началом уборки подсолнечника, – рассказал фермер Николай Попивненко. – Инспекторы ГИБДД останавливают транспорт с надставными бортами и выписывают протоколы. Штрафуют не за перегруз – больше 20 тонн у нас не возят, а за детали конструкции, которые изготовлены кустарным способом.

Со своим самосваром – не ездить!

Нарощенные борта, самодельные кузовы – явление повсеместное. Но возникает оно не от желания навариться на перегрузе, а в результате жизненной необходимости.

Помимо семечки перевозят аграрии в доработанных кузовах сено, солому.

– Чтобы не выйти за рамки веса, пшеницу можно грузить только до середины кузова. А семечку – хоть с горкой насыпь и сверху сядь, всё равно больше 33-36 тонн не получится,

Нарощенные борта – самое заметное, но не единственное изменение в конструкции грузовиков и прицепов. К разным технологическим доработкам прибегают практически все владельцы транспортных средств. Потому что те модели, что выходят с завода, не соответствуют потребностям перевозчиков.

– Завод предусмотрел по одному запасному колесу на грузовик и на прицеп. Этого недостаточно. Где мне дополнительные запаски возить? Не в кабине же? Я сварил аккуратненькую клетку под прицепом, куда помещается четыре колеса… Или вот ящик для инструментов. Он слишком маленький. Везти с собой приходится много деталей – никогда не знаешь, что может из строя выйти. Я установил ящик побольше, куда всё, что нужно, помещается. Но это тоже – отступление от стандарта, – перечисляет оштрафованный недавно Василий. – Дальше. На мою модель предусмотрен топливный бак на 250 литров. Далеко ли я смогу с ним уехать при расходе 50 литров на 100 км? У меня рейсы – полторы-две тысячи километров. Я поставил другой бак – заводской, того же изготовителя, но на 500 литров.

– Я оборудовал транспортное средство под себя. И ради безопасности, – говорит Василий. – Я отвечаю, что кузов сварен отлично, по дороге не раскроется, и полностью в габариты укладываюсь. Но нас, честных водителей, за эту ерунду журят, а рядом сарай 70 тонн везёт – и его никто не останавливает.

– Времени всё равно недостаточно, – говорит водитель Алексей. – Ведь это нужно заказать новый кузов, дождаться, пока его доставят, приварить… Даже если бы я хотел, не смог бы устранить эти нарушения в срок. Что делаю? Две недели стою.

Всё в этих правилах выглядит логично. Сначала нужно обратиться в аккредитованную испытательную лабораторию (ИЛ), получить из ИЛ заключение предварительной технической экспертизы, где будет говориться, что изменения в конструкции ТС возможны. С этим документом следует прийти в Госавтоинспекцию и получить разрешение на изменение конструкции ТС. Только после этого возможна модернизация транспорта.

Далее, изменив конструкцию ТС, владелец должен вернуться в ИЛ, чтобы та проверила транспорт ещё раз и выдала протокол проверки безопасности конструкции ТС. Данный протокол необходимо представить в Госавтоинспекцию, которая выдаст финальный документ – свидетельство о соответствии транспортного средства с внесёнными в его конструкцию изменениями требованиям безопасности.

После прочтения правил остаётся всего два вопроса: что делать тем, кто уже внёс изменения в конструкцию ТС – без разрешения ГАИ, и где найти аккредитованные лаборатории?

Без взяток можно, но дорого

"Крестьянин" отправил запрос в управление ГИБДД по Ростовской области и Федеральную службу по аккредитации (которая, вероятно, должна обладать информацией о лицензированных испытательных лабораториях).

Председатель Объединения перевозчиков России считает, что зарегистрировать надставные борта возможно, вопрос в том, какой ценой.

– Официальное оформление может вылететь в крупную копеечку, потому что конторы, имеющие лицензию, сильно задирают цену, – сказал Сергей Владимиров. – Да, конечно, можно обойтись без взяток, но это всё равно будет стоить больших денег.

– Начнут руки выкручивать: то номер на раме не читается, то ещё что-нибудь, – признался один из перевозчиков. – Если прицеп старый, без заводского номера, его только на металлолом сдавать.

– За месяц была пара коротких рейсов – только потому, что знакомые фермеры слёзно просили вывезти семечку. Вёз объездными путями – благо что я местный, все дорожки здесь знаю,

Перевозчики и фермеры надеются на какие-нибудь объяснения со стороны власти. А пока работают на свой страх и риск.

– Посмотрите, в деревнях мужчин уже не осталось! – возмущается фермер Светлана Волкова. – Если кто не алкоголик и земли не имеет, то только перевозками и зарабатывает. Но, видимо, уже и этот кусок хлеба у людей решили отнять.

Ну, вот видишь! Оказывается всё в жизни бывает.

Ну значит мне повезло. Геморройная должна быть система, лучше всего когда баки с низу соединяются, а если ещё и толстым шлангом, что бы можно было заправляться через один бак, то вообще вне конкуренции.

Не то слово! Уже два, не то три раза разбирал полностью эте систему из трубок и заборников с двух баков, продувал, прочищал. Сейчас, вроде, работает. А вот летом в рейсе чуть было не оказался без топлива при полном допбаке. Вышел из положения следующим образом: соорудил из шланга подкачки и набора разномастных переходников магистраль подачи сжатого воздуха в допбак и подсоединил всё это дело к штуцеру подкачки. Таким образом, подавая воздух в допбак, практически, "надувая" его принудительно перегнал 350 л д/т в основной бак.

То ли дело когда снизу соединяются. У меня на 95-м было, шланг толстый, да ещё и дно левого, дополнительного бака было на 5 см выше дна основного бака, в результате чего если солярки было мало, то она вся была в основном баке, ни каких проблем.

А с заправкой один раз анекдотичный случай был, подъехал к колонке левым баком, отдал денег на 1000 л., и сижу, жду пока заправится. Сзади подъехал микроавтобус, стоял, стоял, подходит. -Я сколько, спрашивает у тебя этот бак?

-Я честно говорю 350 литров.

-Сколько же ты в него заправляешь?

-Ну а я опять же честно говорю что 1000 литров.

Дальше немая сцена и упавшая челюсть.

Немного погодя пришлось показать ещё один бак, на тонну, с правой стороны.

Камаз плохо заводится особенно когда он постоял ночь или прошло какое то время. При запуске двигателя он начинает раскручиваться и долго схватывает. Это значит где то подсос воздуха идет, в топливной системе низкого давления. Основная причина такого явления, это ушло топливо обратно по шлангам в бак. Почему это происходит? Да потому, что не держат клапана на насосе ТНВД и фильтрах тонкой очистки топлива. В клапана может попасть мусор, волосинка и клапан не будет держать давление. Еще может быть на соединениях шлангов и патрубков где стоят медные шайбы подсос воздуха.

Как проверить систему на подсос воздуха

На топливном баке КАМАЗ есть два выхода, это подача топлива и обратка. Так вот, к подаче топлива надо присоединить шланг подкачки воздуха от ресивера и подать давление сжатого воздуха в систему топлива низкого давления, а обратку надо заглушить. Все соединения шланги, болты с шайбами они покажут при давлении где идет подсос воздуха, от туда побежит топливо. Устраняем все эти недочеты, чтобы система была герметична.

заборник бака камаз

Перепускной клапан ТНВД

Еще плохой работой двигателя может содействовать перепускной клапан на насосе ТНВД. Под него может попасть какой нибудь мусор, или так же может быть подсос воздуха. Еще причина, перепускной клапан срабатывает вторым при поступлении давления в системе топлива. Второй клапан стоит на фильтрах тонкой очистки топлива, он может срабатывать первым из за плохого натяга пружинки. Тогда в насосе ТНВД не будет определенного давления и будет скапливаться воздух.

перепускной клапан камаз

Давление в клапане ТНВД должно быть 0,7 — 09 атмосфер, а на клапане фильтров 2 атмосферы. Двигатель будет троить и плохо развивать обороты. Необходимо сделать так, что бы клапан на ТНВД срабатывал первым при подачи топлива. Это легко проверить, помпой ручной подкачки прокачиваем топливо и слушаем какой клапан сработает первым. Как сделать давление на клапане фильтров?

Я сделал так, открутил клапан, достал пружину, она длинная и изгибается вся, чтобы она не изгибалась в пружинку вставил болтик. Болт не дает пружине изгибаться и дает большее давление на шарик. На фильтрах так мы увеличим давление и на насосе ТНВД будет первым срабатывать перепускной клапан.

Видел некоторые просто глушат болт идущий с фильтров, и на фильтрах клапан после этого не работает. Тогда будет работать только один клапан обратки, это на ТНВД. И не надо будет заморачиваться с пружинкой. Но это уже самодельщина.

Чтобы не уходило топливо обратно в бак

Можно сделать еще одну хитрость, это уже самоделкины начали придумывать. Берем клапан перепускной с насоса ТНВД, разбираем его, убираем пружинку и оставляем только шарик. Собираем клапан и устанавливаем его на фильтр грубой очистки вместо простого болта. Все теперь система топлива снабжена двумя клапанами и топливо ни как не уйдет в бак. Если не сработает один клапан, то держать будет второй. Шарик просто под силой тяжести падает в низ и закрывает уход топлива. Все легко и просто, можете себе сделать так же.

Полезная модель относится к системам питания двигателей внутреннего сгорания, а именно к устройству забора, подачи и слива топлива, которое устанавливается на топливный бак. Топливозаборник, содержит корпус (1) с розеткой (10) для подвода электропитания и с отверстиями (9) для крепления трубопроводов топливных магистралей. В корпусе (1) закреплены заборная, сливная и резервная заборная трубки (2, 3 и 4). В нижней части заборных трубок (2 и 4) расположены фильтрующий и нагревательный элементы (7 и 8). Топливозаборник снабжен датчиком уровня топлива. Провода нагревательного элемента (8) расположены в дополнительной трубке (6). Розетка (10) подвода электропитания установлена на боковой стенке корпуса (1) под углом 90° по отношению к отверстиям (9) для крепления трубопроводов топливных магистралей. Технический результат заключается в повышении надежности топливозаборника. 3 ил.

Полезная модель относится к системам питания двигателей внутреннего сгорания, а именно к устройству забора, подачи и слива топлива, которое устанавливается на топливный бак.

Известно топливозаборное устройство для дизельного двигателя, содержащее два трубопровода, один из которых является подающим и выполнен с меньшим диаметром, чем второй трубопровод, выполненный с большим диаметром и являющийся возвратным, подающий трубопровод размещен внутри возвратного с образованием заборного и дренажного каналов, подающий и возвратные трубопроводы соединены у основания конусной втулкой с центральным отверстием для связи с заборным каналом и с подающим трубопроводом, а также с несколькими отверстиями для обратного топлива, обеспечивающими связь с дренажным каналом и с возвратным трубопроводом, устройство снабжено фильтрующей сеткой, расположенной на основании конусной втулки, через которую топливо поступает из бака, при этом суммарная площадь отверстий втулки для обратного топлива равна площади отверстия возвратного трубопровода (см. RU 37153, МПК F02M 37/00, опубликовано 10.04.2004).

Недостатком известного устройства является то, что не обеспечивает надежную работу двигателя транспортного средства в зимнее время.

Известное устройство не обладает достаточной надежностью, из-за того, что провода нагревательного элемента и розетки могут быть повреждены во время монтажа или ремонтных работ и быстро износиться во время эксплуатации. Это обусловлено тем, что провода нагревательного элемента закреплены на трубке при помощи хомутов, а провод розетки, установленный с противоположной стороны от отверстий для трубопроводов топливных магистралей, при монтаже топливозаборника на топливном баке огибает его корпус, образуя лишние изгибы, которые подвергаются быстрому износу во время эксплуатации.

Поставлена задача повысить надежность топливозаборника.

Поставленная задача решается тем, что в топливозаборнике содержащем корпус с розеткой для подвода электропитания и с отверстиями для крепления трубопроводов топливных магистралей, закрепленные в корпусе заборную и сливную трубки, резервную заборную трубку, фильтрующий и нагревательный элементы, расположенные в нижней части заборных трубок, проводы нагревательного элемента, датчик уровня топлива, проводы нагревательного элемента расположены в дополнительной трубке, закрепленной в корпусе, а розетка подвода электропитания установлена на боковой стенке корпуса под углом 90° по отношению к упомянутым отверстиям.

Отличительные признаки, заключающиеся в том, что проводы нагревательного элемента расположены в дополнительной трубке, закрепленной в корпусе, а розетка подвода электропитания установлена на боковой стенке корпуса под углом 90° по отношению к отверстиям для крепления топливных трубопроводов, позволили исключить возможность изгибов и переломов указанных проводов при монтаже топливозаборника на топливном баке и дальнейшей его эксплуатации, а также предохранить проводы нагревательного элемента от агрессивной среды, в результате чего обеспечивается технический результат, заключающийся в снижении вероятности повреждения проводов, и как следствие повышении надежности топливозаборника.

Заявляемый топливозаборник поясняется чертежами:

Фиг. 1 - топливозаборник, общий вид;

Фиг. 2 - то же, вид сбоку;

Фиг. 3 - нижняя часть топливозаборника в разрезе.

Топливозаборник содержит корпус 1, заборную трубку 2, сливную трубку 3, резервную заборную трубку 4, трубку 5 с датчиком уровня топлива, дополнительную трубку 6, фильтрующий элемент 7 и нагревательный элемент 8.

Корпус 1 выполнен металлическим. На боковых стенках корпуса 1 выполнены отверстия 9 для крепления трубопроводов топливных магистралей и установлена розетка 10 с байонетным разъемом для подвода электропитания. Розетка 10 установлена под углом 90° по отношению к отверстиям 9 на боковой стенке корпуса 1, обращенной при установке топливозаборника на топливном баке в сторону кабины. Через байонетный разъем подается напряжение на нагревательный элемент 8, а также подается сигнал о количестве топлива в баке. В одно из отверстий 9 крепится трубопровод для подачи топлива, а в другое - для слива топлива. Регулирование давления в баке осуществляется клапаном высокого давления при помощи воздушного штуцера 11, через который подается или сбрасывается воздух. Кроме того, корпус 1 снабжен штуцерами 12, которые используются при необходимости дополнительного питания топливом.

Трубки 2, 3, 4, 5 и 6 выполнены алюминиевыми и закреплены в нижней части корпуса 1 герметично. Трубки 2, 3, 4, 5 и 6 могут быть выполнены из высокопрочного композитного материала.

Датчик уровня топлива выполнен поплавкового типа, в виде платы с герконами и сопротивлениями, расположенными внутри трубки 5, и кольцеобразного поплавка 13 с двумя диаметрально расположенными магнитами, расположенного снаружи трубки 5, с возможностью свободного перемещения вверх-вниз по ней. Датчик уровня топлива может быть выполнен емкостного или любого другого типа.

Фильтрующий элемент 7 установлен в нижней части трубок 2 и 4, и выполнен сетчатым.

Для подогрева топлива применен позисторный нагревательный элемент 8 в виде диска, который установлен непосредственно под трубками 2 и 4. Провода нагревательного элемента 8 расположены в дополнительной трубке 6.

Топливозаборник работает следующим образом.

Заявляемое техническое решение позволяет повысить надежность топливозаборника. Таким образом, технический результат достигнут.

Заявляемый топливозаборник может быть изготовлен на стандартном оборудовании с использованием известных технологий и материалов.

Топливозаборник, содержащий корпус с розеткой для подвода электропитания и с отверстиями для крепления трубопроводов топливных магистралей, закрепленные в корпусе заборную и сливную трубки, резервную заборную трубку, фильтрующий и нагревательный элементы, расположенные в нижней части заборных трубок, провода нагревательного элемента, датчик уровня топлива, отличающийся тем, что провода нагревательного элемента расположены в дополнительной трубке, закрепленной в корпусе, а розетка подвода электропитания установлена на боковой стенке корпуса под углом 90° по отношению к упомянутым отверстиям.

Ее конструкция определяется конфигурацией автомобиля.

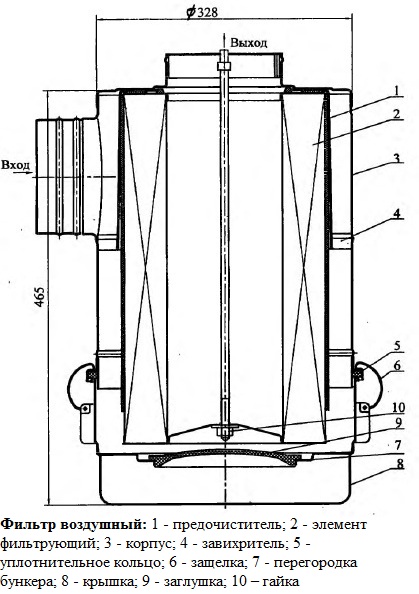

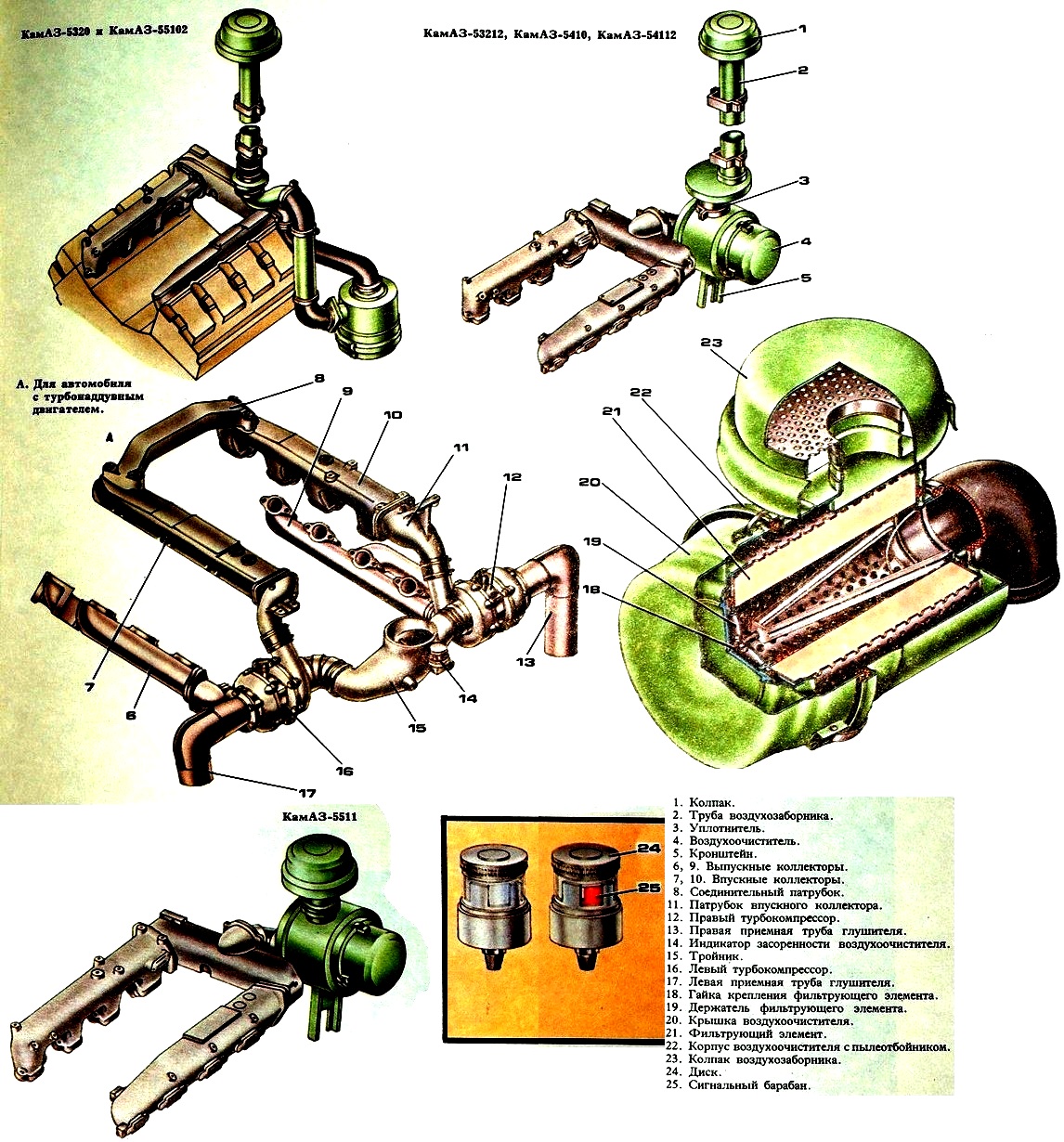

Фильтр воздушный (рисунок 1) сухого типа, двухступенчатый, предназначен для очистки поступающего в двигатель воздуха от пыли.

Он состоит из корпуса 3 с завихрителем 4, крышки 8 , предочистителя 1, фильтрующего элемента 2. Герметичность соединения крышки с корпусом обеспечивает уплотнительное кольцо 5.

Крышка крепится к корпусу четырьмя пружинными защелками 6. Основные детали фильтра изготовлены из листовой стали

толщиной 1,2 мм. Для повышения эффективности очистки воздуха, поступающего в двигатель, на фильтрующий элемент надевается предочиститель 1 - оболочка из нетканого фильтровального полотна.

Очистка воздуха в фильтре двухступенчатая.

Первая ступень очистки - моноциклон, содержащий завихритель 4 установленный за входным патрубком и обеспечивающий винтовое движение воздушного потока в кольцевом зазоре между корпусом фильтра и элементом 2.

За счет действия центробежных сил частицы пыли отбрасываются к стенке корпуса и сгоняются в бункер. Пылесборный бункер образован крышкой 8, перегородкой 7 и съемной заглушкой 9.

Вторая ступень очистки - элемент фильтрующий 2, который имеет наружный и внутренний кожухи.

Они изготовлены из перфорированного стального листа и гофрированной фильтровальной бумаги, соединенный по торцам металлическими крышками, которые приклеены специальным клеем.

Фильтрующий элемент плотно прижат к днищу корпуса 3 и уплотняется торцовым резиновым кольцом. Крепится фильтрующий элемент в корпусе самостопорящейся гайкой 10.

Предварительно очищенный в первой ступени воздух поступает во вторую ступень со сменным картонным фильтрующим элементом для более тонкой очистки, где, проникая через поры картона, оставляет на его поверхности мелкие частицы пыли.

Очищенный воздух через тройник поступает к двум центробежным компрессорам и, под избыточным давлением, через трубу охладителя наддувочного воздуха в цилиндры двигателя.

В системе питания двигателя воздухом предусмотрена установка индикатора засоренности фильтрующего элемента.

Если срабатывает индикатор засоренности, то необходимо провести обслуживание или замену фильтроэлемента воздушного фильтра.

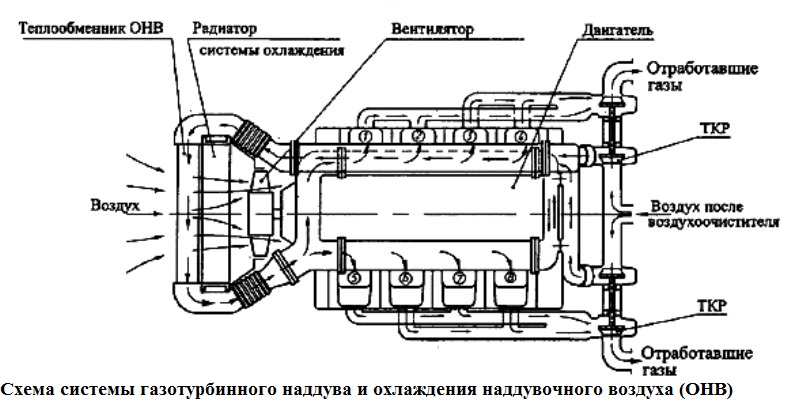

Система газотурбинного наддува и охлаждения наддувочного воздуха, за счет использования части энергии отработавших газов, обеспечивает подачу предварительно сжатого и охлажденного воздуха в цилиндры двигателя.

Наддув позволяет увеличить плотность заряда воздуха, поступающего в цилиндры, и в том же рабочем объеме сжечь большее количество топлива и повысить литровую мощность двигателя.

Применение двигателей с наддувом расширяет эксплуатационные возможности при движении на затяжных подъемах, по пересеченной местности и в горных условиях.

Система газотурбинного наддува двигателя (рисунок 2) состоит из двух взаимозаменяемых турбокомпрессоров (ТКР), выпускных и впускных коллекторов и патрубков, охладителя наддувочного воздуха (ОНВ) типа "воздух-воздух", подводящих и отводящих трубопроводов.

Воздух в центробежный компрессор турбокомпрессора поступает из воздухоочистителя, сжимается и подается под давлением в ОНВ, и затем охлажденный воздух поступает в двигатель.

Турбокомпрессоры устанавливаются на выпускных патрубках по одному на каждый ряд цилиндров. Выпускные коллекторы и патрубки изготовлены из высокопрочного чугуна.

Уплотнение газовых стыков между установочными фланцами турбины турбокомпрессоров, выпускных патрубков и коллекторов осуществляется прокладками из жаростойкой стали.

Прокладки являются деталями одноразового использования и при переборках системы подлежат замене.

Газовый стык между выпускным коллектором и головкой цилиндра уплотняется прокладкой из асбостального листа, окантованного металлической плакированной лентой.

Выпускные коллекторы выполняются цельнолитыми и крепятся к головкам цилиндров болтами и контрятся замковыми шайбами.

Для компенсации угловых перемещений, возникающих при нагреве, под головки болтов крепления выпускного коллектора устанавливаются специальные сферические шайбы.

Система турбонаддува и охлаждения наддувочного воздуха двигателя должна быть герметична. Негерметичность системы приводит к увеличению теплонапряженности деталей, снижению мощности и ресурса двигателя.

Кроме того, негерметичность впускного тракта приводит к "пылевому" износу цилиндро-поршневой группы и преждевременному выходу двигателя из строя.

Смазка подшипников турбокомпрессоров осуществляется от системы смазки двигателя через фторопластовые трубки с металлической оплеткой. Слив масла из турбокомпрессоров осуществляется через стальные трубки в картер двигателя.

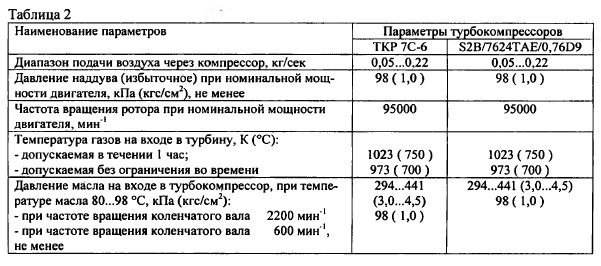

На двигателе устанавливается два турбокомпрессора ТКР 7С-6. Вместо турбокомпрессора ТКР7С-6 могут устанавливаться турбокомпрессоры S2B/7624TAE/0,76D9 фирмы “Schwitzer”.

Технические характеристики турбокомпрессоров приведены в таблице 2.

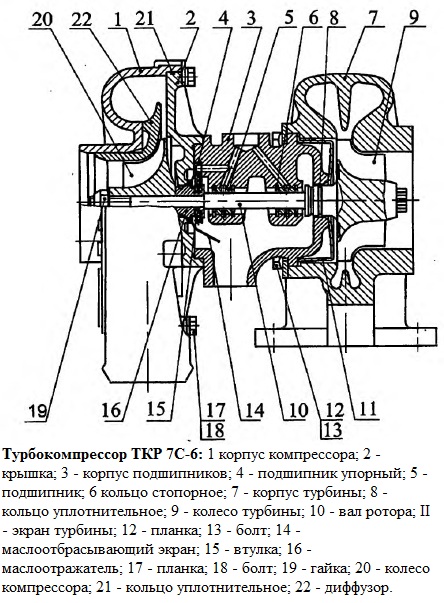

Турбокомпрессор ТКР 7С-6 состоит из центростремительной турбины и центробежного компрессора, соединенных между собой подшипниковым узлом.

Турбина с двухзаходным корпусом 7 (рисунок 3) из высокопрочного чугуна преобразовывает энергию выхлопных газов в кинетическую энергию вращения ротора турбокомпрессора, которая затем в компрессорной ступени превращается в работу сжатия воздуха.

Ротор турбокомпрессора состоит из колеса турбины 9 с валом 10, колеса компрессора 20, маслоотражателя 16 и втулки 15, закрепленных на валу гайкой 19.

Колесо турбины отливается из жаропрочного сплава по выплавляемым моделям и сваривается с валом трением.

Колесо компрессора с загнутыми по направлению вращения назад лопатками выполняется из алюминиевого сплава и, после механической обработки, динамически балансируется до величины (0,4 г мм).

Подшипниковые цапфы вала ротора закаливаются ТВЧ на глубину 1. 1,5 мм. После механической обработки ротор динамически балансируется до величины (0,5 г мм).

Техническая характеристика турбокомпрессоров

Втулка, маслоотражатель, колесо компрессора устанавливаются на вал ротора и затягиваются гайкой крутящим моментом 7,8. 9,8 Нм (0,8. 1,0 кгсм).

После сборки ротор дополнительно не балансируется, лишь проверяется радиальное биение цапф вала.

При значении радиального биения не более 0,03 мм на детали ротора наносятся метки в одной плоскости, и ротор допускается на сборку турбокомпрессора.

При установке ротора в корпус подшипников необходимо совместить метки на деталях ротора. Ротор вращается в подшипниках 5, представляющих собой плавающие вращающиеся втулки.

Осевые перемещения ротора ограничиваются упорным подшипником 4, защемленным между корпусом подшипников 3 и крышкой 2. Подшипники выполняются из бронзы.

Корпус подшипников турбокомпрессора с целью уменьшения теплопередачи от турбины к компрессору выполнен составным из чугунного корпуса и крышки из алюминиевого сплава.

Для уменьшения теплопередачи между корпусом турбины и корпусом подшипников устанавливается экран 11 из жаростойкой стали.

В корпусе подшипников устанавливается маслоотбрасывающий экран 14, который вместе с упругими разрезными кольцами 8 предотвращает утечку масла из полости корпуса.

Для устранения утечек воздуха в соединении "корпус компрессора - корпус подшипников" устанавливается резиновое уплотнительное кольцо 21.

Корпусы турбины и компрессора крепятся к корпусу подшипников с помощью болтов 13, 18 и планок 12, 17. Такая конструкция позволяет устанавливать корпусы под любым углом друг к другу, что в свою очередь облегчает установку ТКР на двигателе.

Обслуживание системы газотурбинного наддува и охладителя наддувочного воздуха

В процессе эксплуатации двигателя внешним осмотром проверяется герметичность трассы газопровода отработавших газов, подвода воздуха к двигателю.

Периодически проверяется надежность крепления деталей и узлов указанных систем, а при необходимости, производится подтяжка болтов, гаек крепления и хомутов.

Работа турбокомпрессора оказывает существенное влияние на параметры и работоспособность двигателя. Неисправность турбокомпрессора может привести к поломке двигателя.

Несмотря на то, что турбокомпрессоры не требуют в эксплуатации регулировок, необходимо систематически выполнять установленные заводом-изготовителем правила технического обслуживания двигателя и периодически контролировать на слух работу турбокомпрессоров.

При ТО-2 необходимо проверить легкость вращения роторов турбокомпрессоров. Для этого надо снять приемную трубу системы выпуска отработавших газов. Затем проверить рукой, как вращается ротор в его крайних осевых и радиальных положениях.

Ротор должен вращаться легко, без заеданий и касаний о неподвижные детали турбокомпрессора.

Подшипники турбокомпрессора весьма чувствительны к количеству и чистоте масла, поэтому необходимыми условиями нормальной работы подшипникового узла являются своевременная замена масла и фильтрующих элементов масляного фильтра двигателя, а также применение рекомендованных заводом-изготовителем марок масел.

При сезонном техническом обслуживании турбокомпрессоры один раз в два года рекомендуется снять с двигателя для очистки центробежного компрессора. Агрегат целесообразно снимать вместе с выпускным коллектором.

Очистку центробежного компрессора необходимо выполнить в следующей последовательности:

- на торцовые поверхности корпуса компрессора и крышки нанести совмещенные риски.

Отвернуть болты крепления корпуса компрессора. Легкими ударами деревянного молотка по бобышкам снять корпус компрессора. Осмотреть резиновое уплотнительное кольцо в пазе крышки.

При обнаружении дефектов (надрезы, потеря упругости) уплотнительное кольцо заменить на новое;

- осмотреть лопатки колеса компрессора. При обнаружении следов контакта с корпусом компрессора, деформации лопаток или их разрушения турбокомпрессор подлежит ремонту на специализированном предприятии или замене;

- промыть внутреннюю полость корпуса компрессора, поверхность крышки ветошью смоченной в дизельном топливе.

При чистке колеса компрессора межлопаточные поверхности рекомендуется прочистить волосяной щеткой с использованием дизельного топлива;

- проверить легкость вращения ротора, заедание ротора не допускается;

- перед сборкой необходимо смазать уплотнительное кольцо моторным маслом, совместить риски, установить корпус компрессора на диск крышки, затянуть болты динамометрическим ключом.

Еще раз проверить легкость вращения ротора. В крайних осевых и радиальных положениях колеса ротора не должны контактировать с корпусными деталями.

Ввиду того, что ротор турбокомпрессора балансируется с высокой точностью, полная разборка, ремонт и обслуживание агрегатов наддува должны осуществляться на специализированных предприятиях, имеющих необходимое оборудование, инструменты, приспособления, приборы и квалифицированный персонал.

При сезонном техническом обслуживании необходимо слить накопившийся в ОНВ конденсат.

Читайте также: