Технология технического обслуживания и ремонта тормозной системы камаз 5320

По элементное диагностирование выполняют обычно перед ТО-2 с целью детального обследования технического состояния механизма и выявления: неисправностей и их причин.

Приремонтное диагностирование выполняется непосредственно в ходе ТО и ремонта с целью уточнения потребности в выполнении отдельных операций.

Привод системы аварийного растормаживания сдублирован: кроме пневматического привода имеются винты аварийного оттормаживания в каждом из четырех пружинных энергоаккумуляторов, что позволяет растормозить последние механическим путем.

Система аварийной сигнализации и контроля состоит из двух частей:

а) световой и акустической сигнализации о работе тормозных систем и их приводов.

В различных точках пневматического привода встроены пневмоэлектрические датчики, которые при действии любой тормозной

Датчики падения давления установлены в ресиверах привода и при недостаточном давлении в последних замыкают цепи сигнальных электрических ламп, расположенных на панели приборов автомобиля, а также цепь звукового сигнала (зуммера).

б) клапанов контрольных выводов, с помощью которых производится диагностика технического состояния пневматического тормозного привода, а также (при необходимости) отбор сжатого воздуха.

На рисунке 1 представлена схема пневматического привода тормозных механизмов автомобиля КамАЗ - 5320

Рисунок 1 - Схема пневматического привода тормозных механизмов: 1 - камеры тормозные типа 24; 2 - кран управления стояночной тормозной системой; 3 - кран аварийного растормаживания стояночной тормозной системы; 4 - кран управления вспомогательной тормозной системой; 5 - манометр двухстрелочный; 6 - лампы контрольные и звуковой сигнализатор; 7 - клапан контрольных выводов; 8 - клапан ограничения давления; 9 - компрессор; 10 - пневмоцилиндр привода рычага останова двигателя; 11 - регулятор давления; 12 - предохранитель от замерзания; 13 - клапан двойной защитный; 14 -датчик включения электромагнитного клапана тормозного механизма прицепа; 15 - батареи аккумуляторные; 16 - кран двухсекционный тормозной; 17 - клапан тройной защитный; 18 - датчик падения давления в ресивере; 19 - краны слива конденсата; 20 - ресивер конденсационный; 21 - клапан отбора воздуха; 22 - ресиверы контура II; 23 - пневмоцилиндр привода заслонки вспомогательной тормозной системы; 24, 25 - ресиверы I и III контуров; 26 - камеры тормозные типа 20х20; 27 - датчик включения контрольной лампы стояночной тормозной системы; 28 - энергоаккумуляторы; 29 - клапан ускорительный; 30 - регулятор автоматический тормозных сил; 31 - клапан управления тормозными механизмами прицепа с двухпроводным приводом

Для наблюдения за работой пневматического тормозного привода, и своевременной сигнализации о его состоянии, и возникающих неисправностях в кабине, на щитке приборов имеются пять сигнальных лампочек, двухстрелочный манометр, показывающий давление сжатого воздуха в ресиверах двух контуров (I и II) пневматического привода рабочей тормозной системы, и зуммер, сигнализирующий об аварийном падении давления сжатого воздуха в ресиверах любого контура тормозного привода.

На рисунке 2 представлены тормозные механизмы автомобиля КамАЗ - 5320. Тормозные механизмы установлены на всех шести колесах автомобиля, основной узел тормозного механизма смонтирован на суппорте 2, жестко связанном с фланцем моста. На эксцентрики осей 1, закрепленные в суппорте, свободно опираются две тормозные колодки 7 с прикрепленными к ним фрикционными накладками 9, выполненными по серповидному профилю в соответствии с характером их износа. Оси колодок с эксцентричными опорными поверхностями позволяют при сборке тормозных механизмов правильно сцентрировать колодки относительно тормозного барабана. Тормозной барабан крепится к ступице колеса пятью болтами.

При торможении колодки раздвигаются S-образным кулаком 12 и прижимаются к внутренней поверхности барабана. Между разжимным кулаком 12 и колодками 7 установлены ролики 13, снижающие трение и улучшающие эффективность торможения. В отторможенное состояние колодки возвращаются четырьмя оттяжными пружинами 8.

Разжимной кулак 12 вращается в кронштейне 10, прикрепленном к суппорту болтами. На этом кронштейне устанавливается тормозная камера. На конце вала разжимного кулака установлен регулировочный рычаг 14 червячного типа, соединенный со штоком тормозной камеры при помощи вилки и пальца. Щиток, прикрепленный болтами к суппорту, защищает тормозной механизм от грязи.

Рисунок 2 - Механизм тормозной: 1 - ось колодки; 2 -суппорт; 3 - щиток; 4 - гайка оси; 5 - накладка осей колодок;6 - чека оси колодки; 7 - колодка тормозная; 8 - пружина; 9 - накладка фрикционная; 10-кронштейн разжимного кулака; 11 - ось ролика; 12 - кулак разжимной; 13 - ролик; 14 - рычаг регулировочный

Регулировочный рычаг предназначен для уменьшения зазора между колодками и тормозным барабаном, увеличивающимся вследствие износа фрикционных накладок. Устройство регулировочного рычага показано на рисунке 4. Регулировочный рычаг имеет стальной корпус 6 с втулкой 7.

В корпусе находится червячное зубчатое колесо 3 со шлицевыми отверстиями для установки на разжимной кулак и червяк 5 с запрессованной в него осью 11. Для фиксации оси червяка имеется стопорное устройство, шарик 10 которого входит в лунки на оси 11 червяка под действием пружины 9,упирающейся в стопорный болт 8. Зубчатое колесо удерживается от выпадания крышками 1, прикрепленными к корпусу 6 рычага. При повороте оси (за квадратный конец) червяк поворачивает колесо 3, а вместе с ним поворачивается разжимной кулак, раздвигая колодки и уменьшая зазор между колодками и тормозным барабаном. При торможении регулировочный рычаг поворачивается штоком тормозной камеры.

Перед регулированием зазора стопорный болт 8 необходимо ослабить на один-два оборота, после регулировки болт надежно затянуть.

Рисунок 3 - Рычаг регулировочный: 1 - крышка; 2 - заклепка; 3 - колесо зубчатое; 4 - заглушка; 5 - червяк; 6 - корпус; 7 - втулка; 8 - болт стопорный; 9 - пружина фиксатора; 10 - шарик фиксатора; 11 - ось червяка; 12 - масленка

Механизм вспомогательной тормозной системы представлен на рисунке 4.

В приемных трубах глушителя установлены корпус 1 и заслонка 3, закрепленная на валу 4. На валу заслонки закреплен также поворотный рычаг 2, соединенный со штоком пневмоцилиндра. Рычаг 2 и связанная с ним заслонка 3 имеют два положения. Внутренняя полость корпуса сферическая. При выключении вспомогательной тормозной системы заслонка 3 устанавливается вдоль потока отработавших газов, а при включении -- перпендикулярно потоку, создавая определенное противодавление в выпускных коллекторах. Одновременно прекращается подача топлива. Двигатель начинает работать в режиме компрессора.

Поршень алюминиевый, с плавающим пальцем. От осевого перемещения палец в бобышках поршня фиксируется упорными кольцами. Воздух из коллектора двигателя поступает в цилиндр компрессора через пластинчатый впускной клапан.

Рисунок 4 - Механизм вспомогательной тормозной системы: 1 - корпус; 2 - рычаг поворотный; 3 - заслонка; 4 - вал. Компрессор (рисунок 5) поршневого типа, одноцилиндровый, одноступенчатого сжатия. Компрессор закреплен на переднем торце картера маховика двигателя

Сжатый поршнем воздух вытесняется в пневмосистему через расположенный в головке цилиндра пластинчатый нагнетательный клапан.

Головка охлаждается жидкостью, подводимой из системы охлаждения двигателя. Масло к трущимся поверхностям компрессора подается из масляной магистрали двигателя: к заднему торцу коленчатого вала компрессора и по каналам коленчатого вала к шатуну. Поршневой палец и стенки цилиндра смазываются разбрызгиванием.

При достижении в пневмосистеме давления 800-2000 кПа регулятор давления сообщает нагнетательную магистраль с окружающей средой, прекращая подачу воздуха в пневмосистему.

Когда давление воздуха в пневмосистеме снизится до 650-50кПа, регулятор перекрывает выход воздуха в окружающую среду и компрессор снова начинает нагнетать воздух в пневмосистему.

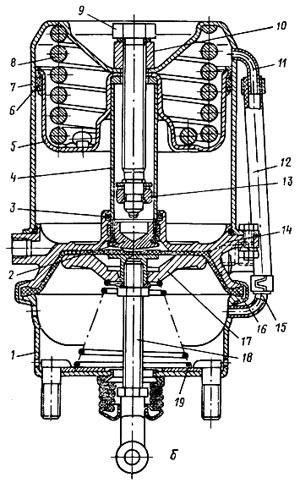

Регулятор давления (рисунок 6) предназначен:

- - для регулирования давления сжатого воздуха в пневмосистеме;

- - предохранения пневмосистемы от перегрузки избыточным давлением;

- - очистки сжатого воздуха от влаги и масла;

- - обеспечения накачки шин.

Сжатый воздух от компрессора через вывод IV регулятора, фильтр 2, канал 12 подается в кольцевой канал. Через обратный клапан 11 сжатый воздух поступает к выводу II и далее в ресиверы пневмосистемы автомобиля. Одновременно по каналу 9 сжатый воздух проходит под поршень 8, который нагружен уравновешивающей пружиной 5. При этом выпускной клапан 4,

соединяющий полость над разгрузочным поршнем 14 с атмосферой через вывод I, открыт, а впускной клапан 13 под действием пружины закрыт. Под действием пружины закрыт также и разгрузочный клапан 1. При таком состоянии регулятора система наполняется сжатым воздухом от компрессора. При давлении в полости под поршнем 8, равном 686,5.. 735,5 кПа (7 .. 7,5 кгс/ см2), поршень, преодолев усилие уравновешивающей пружины 5, поднимается вверх, клапан 4 закрывается, впускной клапан 13 открывается. Под действием сжатого воздуха разгрузочный поршень 14 перемещается вниз, разгрузочный клапан 1 открывается, и сжатый воздух из компрессора через вывод III выходит в атмосферу вместе со скопившимся в полости конденсатом. При этом давление в кольцевом канале падает и обратный клапан 11 закрывается. Таким образом, компрессор работает в разгруженном режиме без противодавления.

Когда давление в выводе II понизится до 608.. 637,5 кПа, поршень 8 под действием пружины 5 перемещается вниз, клапан 13 закрывается, а выпускной клапан 4 открывается. При этом разгрузочный поршень 14 под действием пружины поднимается вверх, клапан 1 под действием пружины закрывается, и компрессор нагнетает сжатый воздух в пневмосистему.

Разгрузочный клапан 1 служит также предохранительным клапаном. Если регулятор не срабатывает при давлении 686,5.. 735,5 кПа (7.. 7,5 кгс/см2), то клапан 1 открывается, преодолев сопротивление своей пружины и пружины поршня 14. Клапан 1 открывается при давлении 980,7.. 1274,9 кПа (10.. 13 кгс/см2). Давление открытия регулируют изменением количества прокладок, установленных под пружиной клапана.

Рисунок 5 - Регулятор давления: 1 - клапан разгрузочный; 2 -фильтр; 3 - пробка канала отбора воздуха; 4 - клапан выпускной; 5 - пружина уравновешивающая; 6 - винт регулировочный; 7 - чехол защитный; 8 - поршень следящий; 9, 10, 12 - каналы; 11 - клапан обратный; 13 - клапан впускной; 14 - поршень разгрузочный; 15 - седло разгрузочного клапана; 16 - клапан для накачки шин; 17 -колпачок; I, III - выводы атмосферные; II - в пневмосистему; IV - от компрессора; С - полость под следящим поршнем; D - полость под разгрузочным поршнем

Для присоединения специальных устройств регулятор давления имеет вывод, который соединен с выводом IV через фильтр 2. Этот вывод закрыт резьбовой пробкой 3. Кроме того, предусмотрен клапан отбора воздуха для накачки шин, который закрыт колпачком 17. При навинчивании штуцера шланга для накачки шин клапан утапливается, открывая доступ сжатому воздуху в шланг и преграждая проход сжатого воздуха в тормозную систему. Перед накачиванием шин давление в ресиверах следует понизить до давления, соответствующего давлению включения регулятора, так как во время холостого хода нельзя произвести отбор воздуха.

Двухсекционный тормозной кран (рисунок 6) служит для управления исполнительными механизмами двухконтурного привода рабочей тормозной системы автомобиля.

Рисунок 6 - Кран тормозной с приводом от педали: 1 - педаль; 2 - регулировочный болт; 3 - защитный чехол; 4 - ось ролика; 5 - ролик; 6 - толкатель; 7 - опорная плита; 8 -гайка; 9 - тарелка; 10,16, 19, 27 - уплотнительные кольца; 11 - шпилька; 12 - пружина следящего поршня; 13, 24 -пружины клапанов; 14, 20 - тарелки пружин клапанов; 15 - малый поршень; 17 - клапан нижней секции; 18 -толкатель малого поршня;21 - атмосферный клапан; 22 -упорное кольцо; 23 - корпус атмосферного клапана; 25 -нижний корпус; 26 - пружина малого поршня; 28 -большой поршень; 29 - клапан верхней секции; 30 -следящий поршень; 31 - упругий элемент; 32 - верхний корпус; А - отверстие; В - полость над большим поршнем; I, II - ввод от ресивера; III, IV - вывод к тормозным камерам соответственно

Управление краном осуществляется педалью, непосредственно связанной с тормозным краном.

Кран имеет две независимые секции, расположенные последовательно. Вводы I и II крана соединены с ресиверами двух раздельных контуров привода рабочей тормозной системы. От выводов III и IV сжатый воздух поступает к тормозным камерам. При нажатии на тормозную педаль силовое воздействие передается через толкатель 6, тарелку 9 и упругий элемент 31 на следящий поршень 30. Перемещаясь вниз, следящий поршень 30 сначала закрывает выпускное отверстие клапана 29 верхней секции тормозного крана, а затем отрывает клапан 29 от седла в верхнем корпусе 32, открывая проход сжатому воздуху через ввод II и вывод III и далее к исполнительным механизмам одного из контуров. Давление на выводе III повышается до тех пор, пока сила нажатия на педаль 1 не уравновесится усилием, создаваемым этим давлением на поршень 30. Так осуществляется следящее действие в верхней секции тормозного крана. Одновременно с повышением давления на выводе III сжатый воздух через отверстие А попадает в полость В над большим поршнем 28 нижней секции тормозного крана. Перемещаясь вниз, большой поршень 28 закрывает выпускное отверстие клапана 17 и отрывает его от седла в нижнем корпусе.

Сжатый воздух через ввод I поступает к выводу IV и далее в исполнительные механизмы первого контура рабочей тормозной системы.

Одновременно с повышением давления на выводе IV возрастает давление под поршнями 15 и 28, в результате чего уравновешивается сила, действующая на поршень 28 сверху. Вследствие этого на выводе IV также устанавливается давление, соответствующее усилию на рычаге тормозного крана. Так осуществляется следящее действие в нижней секции тормозного крана.

При отказе в работе верхней секции тормозного крана нижняя секция будет управляться механически через шпильку 11 и толкатель 18 малого поршня 15, полностью сохраняя работоспособность. При этом следящее действие осуществляется уравновешиванием силы, приложенной к педали 1, давлением воздуха на малый поршень 15. При отказе в работе нижней секции тормозного крана верхняя секция работает как обычно.

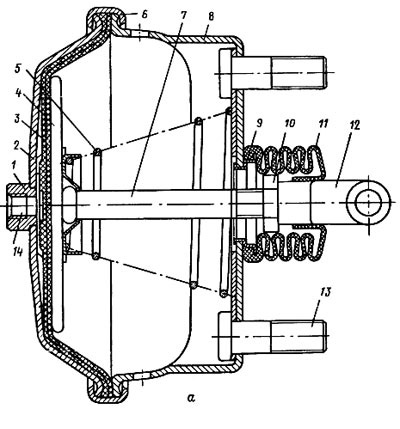

Камера тормозная с пружинным энергоаккумулятором типа 20/20 показана на рисунке 7. Она предназначена для приведения в действие тормозных механизмов колес задней тележки автомобиля при включении рабочей, запасной и стояночной тормозных систем.

Пружинные энергоаккумуляторы вместе с тормозными камерами установлены на кронштейны разжимных кулаков тормозных механизмов задней тележки и закреплены двумя гайками с болтами.

При торможении рабочей тормозной системой сжатый воздух от тормозного крана подается в полость над мембраной 16. Мембрана 16, прогибаясь, воздействует на диск 17, который через шайбу и контргайку перемещает шток 18 и поворачивает регулировочный рычаг с разжимным кулаком тормозного механизма.

Таким образом, торможение задних колес происходит так же, как и торможение передних с обычной тормозной камерой.

При включении запасной или стояночной тормозной системы, то есть при выпуске воздуха ручным краном из полости под поршнем 5, пружина 8 разжимается и поршень 5 перемещается вниз. Подпятник 2 через мембрану 16 воздействует на подпятник штока 18, который, перемещаясь, поворачивает связанный с ним регулировочный рычаг тормозного механизма. Происходит затормаживание автомобиля.

При оттормаживании сжатый воздух поступает через вывод под поршень 5. Поршень вместе с толкателем 4 и подпятником 2 перемещается вверх, сжимая пружину 8 и дает возможность штоку 18 тормозной камеры под действием возвратной пружины 19 вернуться в исходное положение.

Рисунок 7 - Камера тормозная типа 20/20 с пружинным энергоаккумулятором: 1 - корпус; 2 - подпятник; 3 - кольцо уплотнительное; 4 - толкатель; 5 - поршень; 6 - уплотнение поршня; 7 - цилиндр энергоаккумулятора; 8 - пружина; 9 - винт механизма аварийного растормаживания; 10 -гайка упорная; 11- патрубок цилиндра; 12 - трубка дренажная; 13 - подшипник упорный; 14 - фланец; 15 -патрубок тормозной камеры; 16 - мембрана; 17 - диск опорный; 18 - шток; 19 - пружина возвратная

Симметричность проверить в четырех положениях органов управления тормозной системой:

при свободной тормозной педали;

при нажатой тормозной педали;

при включенной стояночной тормозной системе;

при включенной вспомогательной тормозной системе;

проверить шплинтовку пальцев штоков пневмоцилиндров вспомогательной тормозной системы. Отсутствие шплинтов не допускается;

проверить осмотром состояние трубок и шлангов пневмопривода, нельзя допускать их перекручивания и контактов с острыми кромками других деталей;

проверить действие рабочей и стояночной тормозной системы. При торможении и растормаживании тормозная педаль, рукоятка крана и штоки тормозных камер должны перемещаться свободно,без заеданий;

Каждые 1000 КМ(ТО-1000) следует:

проверить шплинтовку пальцев штоков тормозных камер. Отсутствие шплинтов не допускается;

очистить или промыть защитные сетки тормозного крана и ускорительного клапана, устанавливаемые для исключения загрязнения внутренних полостей в питающих магистралях привода (не реже одного раза в году).

Каждые 5000 км(ТО-5000) следует:

- закрепить кронштейны ресиверов к каркасу основания шасси. Момент затяжки болтов Ml9 – 60 – 90 Н.м (6 – 9 кгс.м), болтов Ml 7 – 60- 70 Н.м (6-7 кгс.м);

- отрегулировать положение тормозной педали относительно плиты тормозного крана с помощью установочного 2 и регулировочного 3 болтов;

- проверить ход штоков тормозных камер и работоспособность автоматических регулировочных рычагов.

Измерить ход штоков линейкой, установленной параллельно штоку и упертой торцом в корпус тормозной камеры. Отметить место нахождения крайней точки штока на шкале линейки.

Нажать тормозную педаль до упора ( при номинальном давлении воздуха в системе) и снова отметить нахождение этой же точки штока на шкале. Разность полученных результатов даст значение хода штока.

Для повышения безотказности и надежности работы тормозной системы ремонт ее приборов производится на специальном оборудовании лицами, прошедшими необходимую специальную подготовку.

Принудительному ремонту и контрольным испытаниям после ремонта подлежат тормозной механизм, тормозные камеры и энергоаккумуляторы, компрессор, регулятор давления, регулятор тормозных сил, одинарный, двойной и тройной защитные клапаны, ручной тормозной кран, двухсекционный тормозной кран, клапаны ограничения давления, ускорительный клапан и клапан управления тормозами прицепа, кран пневматический.

Основными операциями технологического процесса ремонта приборов пневматической тормозной системы автомобилей семейства КамАЗ являются наружная мойка приборов, разборка приборов тормозной системы, чистка и мойка деталей, дефектация деталей, замена резинотехнических изделий и неисправных деталей, сборка приборов и их испытание.

Обучающий фильм: Тормозная система КАМАЗ

Устройство и техническое обслуживание автомобиля КАМАЗ — Тормозная система. Советский обучающий фильм, в котором подробно рассказано и показано устройство тормозной системы.

Ремонт передних и задних тормозных камер Камаз

Ремонт тормозных камер средних и задних мостов типа 20 отличается от ремонта передних тормозных камер типа 24.

Для снятия тормозной камеры с пружинным аккумулятором с автомобиля необходимо:

После выполнения указанных операций снять тормозную камеру.

Разборка энергоаккумулятора, показанного на рис. 112, б, производится на специальном стенде. Разборка энергоаккумуляторов вне стенда категорически запрещается. При ослаблении винта пружина разжимается с усилием 0,62—0,65 МПа и вылетает из цилиндра. Сущность работы приспособления для разборки энергоаккумулятора состоит в том, чтобы после отвинчивания гайки винта плавно разжать пружину.

Рис. 112. Тормозные камеры пневматической системы автомобиля КамАЗ:

а – тормозная камера тормозов переднего моста типа 24; 1 – бобышка; 3 – диафрагма; 4 – диск; 5 – пружина; 6 – хомут; 7 – шток; 8 – корпус; 9 – фланец; 10 – гайка; 11 – защитный чехол; 12 – вилка; 13 – болт; 14 – подвод сжатого воздуха; б – тормозная камера тормозов задней тележки типа 20; 1 – корпус тормозной системы; 2 – подпятник; 3 – уплотнительное кольцо; 4 – толкатель; 5 – поршень; 6 – уплотнение поршня; 7 – цилиндр энегоаккумулятора; 8 – силовая пружина; 9 – винт механизма аварийного растормаживания; 10 – упорная гайка; 11 – патрубок цилиндра; 12 – дренажная трубка; 13 – упорный подшипник; 14 – фланец; 15 – патрубок тормозной камеры; 16 – диафрагма тормозной камеры; 17 – опорный диск; 18 – шток; 19 – возвратная пружина

Видео: Ремонт тормозной камеры, замена диафрагмы КАМАЗ, МАЗ, ГАЗ, ЗИЛ, ПАЗ

Последовательно показано как устраняется утечка воздуха из передней тормозной камеры автомобиля. Разборка, сборка тормозной камеры и замена манжета.

Ремонт тормозных механизмов Камаз

При капитальном ремонте тормозного механизма заменяются новыми:

- резиновые уплотнительные кольца разжимного кулака в кронштейне; после их замены уплотнительные кромки кольца не должны иметь каких-либо повреждений;

- металлопластмассовые втулки разжимного кулака, усилие запрессовки втулок должно быть не менее 6000 Н; после замены втулки растачиваются до диаметра 38,0—38,027 мм;

- фрикционные тормозные накладки колодок тормоза.

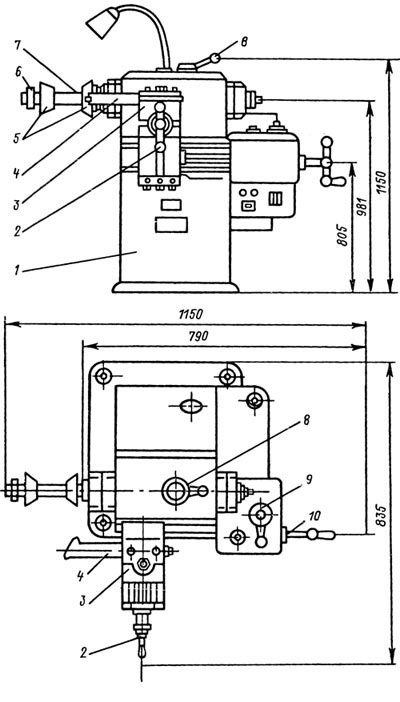

Новые фрикционные накладки приклепываются к колодкам тормоза на специальном прессе, приспособленном для клепки тормозных накладок. Клепка накладок к колодке должна быть выполнена таким образом, чтобы зазор между накладками и колодкой в районе заклепок отсутствовал. Тормозные колодки с накладками в сборе обрабатываются (обтачиваются) под диаметр расточенного тормозного барабана на станке, показанном на рис. 113. Радиус колодок с фрикционными накладками должен быть 199,6—200 мм.

Рис. 113. Станок для расточки тормозных барабанов и обточки тормозных колодок:

1 — станина станка; 2 — маховик поперечного перемещения суппорта; 3 — суппорт станка; 4 — резцедержатель; 5 — конусы для установки ступицы тормозного барабана; 6 — оправка с зажимной ганкой конусов; 7 — шпиндель станка; 8 — рукоятка переключения передач в коробке скоростей шпинделя; 9 — рукоятка переключения подач, 10 — рукоятка продольной подачи суппорта

Для обточки колодок на станке изготавливается приспособление для их крепления. Приспособление с закрепленными на нем тормозными колодками устанавливается на шпиндель станка.

Тормозные барабаны после мойки и очистки подвергаются дефектации. При выработке рабочей поверхности более 1 мм растачиваются на станке для расточки тормозных барабанов, показанном на рис. 113.

В верхней части станины 1 станка расположен шпиндель 7, привод шпинделя осуществляется через ременную передачу от электромотора. В шпинделе станка закреплена оправка 6. На оправке установлены два конуса 5, которые являются базовыми поверхностями для наружных обойм подшипников ступицы колеса. Для расточки барабан приворачивается гайками к ступице. Вместе со ступицей барабан устанавливается на конусные оправки станка. На боковой стороне станины имеются направляющие для установки и перемещения суппорта 3. В суппорте закрепляется резцедержатель 4 для крепления резца.

Поперечное перемещение суппорта с резцедержателем по направляющим суппорта осуществляется маховиком 2. Продольное перемещение суппорта с резцедержателем по направляющим станины осуществляется рукояткой 10. Для расточки тормозных барабанов применяются резцы с твердосплавными пластинами ВК-3, ВК-б. Барабан вращается на шпинделе станка. Скорость резания в пределах 80—100 м/мин.

При расточке тормозных барабанов внутренний их диаметр не должен превышать 406 мм. Для колес одной оси автомобиля диаметры тормозных барабанов должны быть одинаковы.

Разжимной кулак подвергается восстановлению, если на рабочем профиле его имеются выработки, коррозия, выбоины, вмятины глубиной до 0,5 мм. Разница радиусов профиля на одноименном луче не должна превышать 0,6 мм. Восстановление рабочей поверхности разжимного кулака производится наплавкой или плазменным напылением с последующей механической обработкой. Шлицы разжимного кулака не должны иметь следов выработки.

Видео: Ремонт тормозов камаз 6460 (6520)

Видео: Клинит тормоза на КАМАЗе. Ремонт тормозного крана.

Ремонт пневматической системы тормозов.

Дополнительный совет к видео — после разбора нужно промыть бензином и продуть компрессором, смазать и потом собрать.

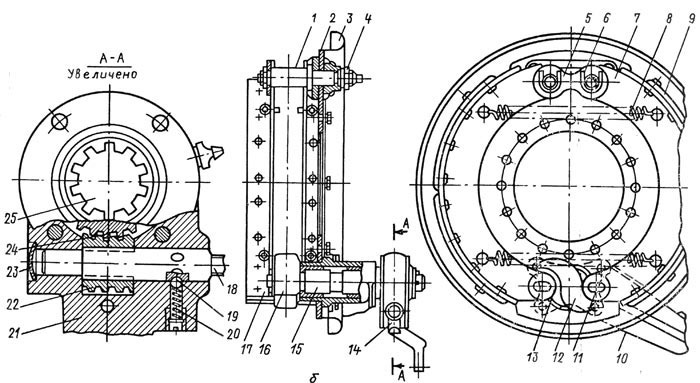

Сборка тормозного механизма Камаз

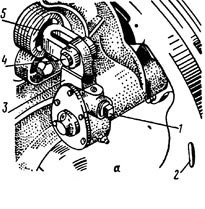

Заключительной операцией ремонта тормозного механизма является полная его регулировка. Полная регулировка тормозных механизмов всех колес осуществляется в следующей последовательности. После ослабления гайки 4 крепления осей 1 тормозных колодок (рис. 114, а) сближаются эксцентрики, их оси поворачиваются таким образом, чтобы метки, поставленные на наружных, выступающих под гайками торцах осей находились одна против другой. После этого отпускаются болты крепления кронштейна разжимного щитка 3.

В тормозную камеру подается сжатый воздух под давлением 0,1—0,15 МПа и замеряется выход штоков тормозных камер. Величина выхода штока определяется разностью замеров полного его выхода после подачи воздуха в тормозную камеру и положением его в исходном состоянии. Разность полученных результатов должна быть 20—30 мм. Если величина хода штока будет отличаться от указанной, то ее следует регулировать вращением оси 1 (18) [рис. 114, а (б)] червяка регулировочного рычага 3 (14).

Рис. 114. Тормозной механизм колесного тормоза автомобиля КамАЗ:

а — расположение регулировочного рычага тормозного механизма и окна в тормозном диске для проверки зазоров между тормозными колодками и барабаном: 1 — ось червяка с четырехгранной головкой для вращения червяка при регулировке хода штока тормозной камеры; 2 — окно для проверки зазоров между тормозными колодками и барабаном; 3 — рычаг вала разжимного кулака; 4 — соединительная ось; 5 — вилка штока тормозной камеры; б — поперечный разрез тормозного механизма: 1 — ось эксцентрика тормозной колодки; 2 — диск тормозного механизма, жестко закрепленный на фланце моста; 3 — щиток; 4 — гайка оси; 5 — накладка оси колодок; 6 — чека оси колодки; 7 — колодка тормоза; 8 — пружина; 9 — фрикционная накладка; 10, 21 — кронштейн разжимного кулака; 11 — ось ролика; 12, 16 — разжимный кулак; 13 — ролик; 14 — регулировочный рычаг; 15 — ось разжимного кулака; 17 — тормозная колодка (внутренний вид); 18 — регулировочная головка вала червяка; 19 — фиксатор положения вала червяка; 20 — пружина фиксатора; 22 — червяк; 23 — заглушка; 24 — шестерня вала разжимного кулака; 25 — шлицованный наконечник вала разжимного кулака

Для одновременного торможения правых и левых колес ход штоков тормозных камер одной оси должен быть одинаковым.

Барабан должен вращаться свободно, не касаясь колодок. После регулировки между барабаном и колодками должны быть зазоры: у разжимного кулака — 0,4 мм; у осей колодок — 0,2 мм.

Величина хода штока тормозных камер замеряется линейкой.

Мерная линейка устанавливается торцом в корпус тормозной камеры ближе к штоку и параллельно ему. Положение крайней точки штока отсчитывается по шкале линейки. Нажимается тормозная педаль до упора (при нормальном давлении воздуха в системе) и отмечается новое положение крайней точки штока.

Регулировка свободного и рабочего хода педали рабочего тормоза производится в следующей последовательности. Масштабная линейка устанавливается торцом в пол кабины рядом с педалью тормоза перпендикулярно к верхней ее плоскости. На шкале линейки фиксируется местонахождение верхней плоскости педали. Плавно нажимается на тормозную педаль до момента начала выдвижения штоков тормозных камер. Снова измеряется местонахождение верхней плоскости педали. Разность полученных результатов дает величину хода педали (25—30 мм).

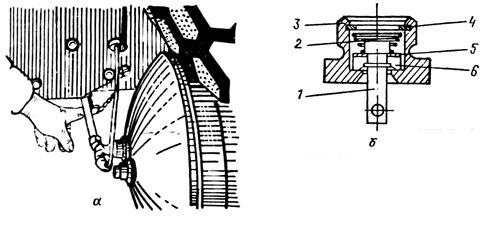

Рис. 115. Слив конденсата из воздушных баллонов:

а – общий вид; б – разрез клапана для слива конденсата; 1 – шток клапана слива конденсата; 2 – пружина; 3 – корпус; 4 – опорное кольцо; 5 – шайба; 6 – клапан

Нажимается тормозная педаль до упора и таким же образом определяется величина рабочего хода. Ход педали должен быть 75—100 мм и ограничиваться упорным винтом в двухсекционном тормозном кране, а не полом кабины.

Если свободный и рабочий ход педали не соответствует норме, то он регулируется вилкой тяги педали, навинчивая ее на тягу педали или свинчивая ее с тяги, предварительно отсоединив от нижнего рычага педали.

Слив конденсата из воздушных баллонов производится следующим образом. При работающем двигателе давление воздуха в системе доводится до 0,7 МПа; открываются сливные краны на каждом из пяти баллонов оттягиванием штока за кольцо или цепочку в сторону, как показано на рис. 115; после полного слива конденсата из баллона выпускается воздух без капелек жидкости. После слива конденсата система заполняется воздухом. Давление воздуха в системе доводится до номинального и только после этого останавливается двигатель.

Наличие масла в конденсате указывает на неисправность компрессора.

Место утечки воздуха обнаруживается на слух или с помощью мыльного раствора, которым смачивается место предполагаемой утечки.

Технологическая карта на проведение технического обслуживания автомобилей КамАЗ мод.5320, 53211, 53212, 53213.

Ежедневное техническое обслуживание

Техническое обслуживание №1

Техническое обслуживание №2

Сезонное техническое обслуживание

Химмотологическая карта смазки

ПЕРЕЧЕНЬ РАБОТ ПРИ ЕО АВТОМОБИЛЯ КАМАЗ 5320, 53211,53212, 53213.

Содержание работ и методика их проведения

Приборы, инструмент, приспособления и материалы, необходимые для проведения работ.

Вымыть автомобиль и провести уборку кабины и платформы.

Особо тщательно вымойте: фары, подфарники, задние фонари, стекла кабины, номерные знаки. На нижних частях крыльев, подножках, рессорах, мостах, брызговиках, крышке гнезда аккумуляторной батареи не должно быть грязи, снега и льда. Очистите полы платформы и кабины. Протрите сиденья, контрольные приборы и стекла в кабине.

Установка для мойки автомобилей щеточно-струйная или моечная шланговая, лопата, метла, ветошь.

-состояние запоров бортов платформы;

-состояние крюка тягово-сцепного устройства, шлангов подсоединения тормозной системы прицепа;

Тягово-сцепное устройство должно обеспечивать надежную сцепку с прицепом.

Плоскогубцы, отвертка 10мм.

-состояние колес и шин;

Шины должны быть без повреждений и посторонних предметов в протекторе, колеса не должны иметь механических повреждений.

Балонный ключ, плоскогубцы, молоток, шило, монтажная лопатка, шинный манометр, шланг для накачивания шин, домкрат.

-состояние привода рулевого управления (без применения специальных приспособлений);

Гайки шаровых пальцев должны быть затянуты и зашплинтованы, уровень масла в бачке насоса гидроусилителя должен соответствовать норме.

Ключи 14*17, 12*13, 22*24, сосуд с маслом.

-действие приборов освещения и световой сигнализации;

Приборы освещения и сигнализации должны работать в установленном режиме, лампы гореть – полным накалом.

Ключ 22*24, отвертка 6,5мм.

-работу стеклоочистителей и стеклоомывателя.

Стеклоочиститель и стеклоомыватель должны работать в установленном режиме.

Ключи 11*13, 10*12, 27*30, кружка, ветошь.

Довести до нормы:

-уровень масла в картере двигателя;

-уровень жидкости в системе охлаждения.

Верхний уровень жидкости в расширительном бачке должен быть на уровне 1/2. 2/3 высоты бачка.

Для двигателей с турбонаддувом:

-проверьте отсутствие течи из магистралей слива и подвода масла к турбокомпрессорам.

Течь масла не допускается.

Слить конденсат из ресиверов тормозной системы (по окончании смены)

Слив конденсата производите при давлении воздуха в системе тормозов 6,5-8кгс/см?.

ПЕРЕЧЕНЬ РАБОТ ПРИ ТО-1 АВТОМОБИЛЯ КАМАЗ 5320, 53211,53212, 53213.

Содержание работ и методика их проведения

Приборы, инструмент, приспособления и материалы, необходимые для проведения работ.

Вымыть автомобиль и провести уборку кабины и платформы.

Особо тщательно вымойте: фары, подфарники, задние фонари, стекла кабины, номерные знаки, тормозные камеры с регулировочными рычагами, прижимы с гайками крепления колес, вентили шин, шкворневые узлы, рулевые тяги, предохранитель от замерзания. На нижних частях крыльев, подножках, рессорах, мостах, брызговиках, крышке гнезда аккумуляторной батареи не должно быть грязи, снега и льда. Очистите полы платформы и кабины. Протрите сиденья, контрольные приборы и стекла в кабине.

Установка для мойки автомобилей щеточно-струйная или моечная шланговая, лопата, метла, ветошь.

Выполнить работы, предусмотренные ежедневным техническим обслуживанием.

Внешним осмотром и по показаниям штатных приборов, проверьте исправность тормозной системы. Устраните неисправности.

Отвертка 8мм, ключи 10*13, 17*19, 22*24, плоскогубцы.

Закрепите гайки крепления колес.

Затяжку проводите равномерно через одну гайку в два-три приема усилием 25-30кгс?м.

Сменная головка 27мм, динамометрический ключ.

Отрегулировать ход штоков тормозных камер.

Ход штоков должен быть не более 40 мм.

Ключ 10*12, линейка.

Слить отстой из фильтров грубой и тонкой очистки топлива.

Слить из фильтра 0,1 л топлива.

При температуре ниже +5 ° С заменить спирт в предохранителе от замерзания.

Залейте спирт через заливное отверстие, поднимите тягу предохранителя вверх.

Ключи 17*19, 22*24, сосуд, воронка.

Довести до нормы:

-давление в шинах;

Давление в шинах:

- для передних колес-7,3кгс/см?;

- для задних колес - 4,3-5,3кгс/см?.

Шланг для накачивания шин, манометр.

-уровень масла в бачке насоса гидроусилителя рулевого управления;

Проверять при работающем на холостых оборотах двигателе.

Кружка, воронка с двойной сеткой, сосуд для масла, ветошь.

-уровень электролита в аккумуляторных батареях.

Уровень электролита должен быть на 15-20 мм выше предохранительных щитков.

Уравнемерная стеклянная трубка, кружка,резиновая груша, резиновые кислотостойкие перчатки, стеклянная воронка.

Произведите смазку автомобиля в соответствии с химмотологической картой.

Солидолонагнетатель или ручной шприц.

ПЕРЕЧЕНЬ РАБОТ ПРИ ТО-2 АВТОМОБИЛЯ КАМАЗ 5320, 53211, 53212, 53213.

Содержание работ и методика их проведения

Приборы, инструмент, приспособления и материалы, необходимые для проведения работ.

Выполнить работы предусмотренные ЕО и ТО-1.

-момент затяжки болтов головок цилиндров и гаек стоек коромысел;

Момент затяжки болтов должен составлять 16-18кгс?м

Сменная головка 19мм, 17мм, динамометрический ключ

-герметичность системы питания двигателя воздухом;

Разгерметизация системы впуска воздуха - недопустима.

Приспособление для проверки герметичности впускного тракта.

-состояние и действие жалюзи радиатора;

При перемещении ручки троса жалюзи должны легко открываться и закрываться. Пластины не должны иметь погнутостей и концы их должны быть установлены в гнезде.

Ключ 10*12, плоскогубцы, отвертка 8мм.

-состояние и действие троса ручного управления подачей топлива, троса останова двигателя;

При перемещении ручки проволока троса должна перемещаться без заеданий.

Отвертка 8мм, плоскогубцы, ключ 10*13.

-состояние пластины тяги регулятора.

В окне пластины не должно быть глубоких канавок.

Ключ 10*13, отвертка 8мм, плоскогубцы.

-масляный картер двигателя;

Не допускайте подтекания масла из-под прокладки масляного картера.

Сменная головка 13мм, вороток.

-передние, задние и поддерживающую опоры силового агрегата;

Момент затяжки болтов и гаек должен составлять 5,5-6кгс?м

Сменные головки 19мм, 24мм, ключи 19мм, 22*24, 30мм, вороток.

-гайку ротора фильтра центробежной очистки масла;

Выполняйте при очистки фильтра. После затяжки гайки ротор должен вращаться легко (проверяйте вращение при отжатых стопорах).

Момент затяжки гаек крепления турбокомпрессора должен составлять 4-6кгс?м.

Сменная головка 10мм, 17мм, динамометрический ключ.

-корпусы турбины и компрессора.

Момент затяжки болтов крепления корпуса компрессора должен составлять 0,7-1кгс?м;

- момент затяжки болтов крепления корпуса турбины должен составлять 2-3кгс?м.

-натяжение приводных ремней;

Правильно натянутый ремень при нажатии на середину его ветви с усилием 4кгс должен иметь прогиб 15. 20мм.

Ключи 14*17, монтажная лопатка, прибор для проверки натяжения приводных ремней.

-тепловые зазоры клапанов механизма газораспределения.

Зазоры для впускных клапанов 0,3мм;

для выпускных 0,4мм.

Отвертка 8мм, ключи 13мм, 14мм, набор щупов №2, ломик для проворачивания коленчатого вала.

-герметичность привода выключения сцепления;

Не допускайте утечку воздуха и тормозной жидкости в местах соединений. Места сильной утечки воздуха проверяйте на слух, а жидкости - визуально.

Ключи 13мм, 17мм, кружка, шланг.

-целостность оттяжных пружин педали сцепления и рычага вала вилки выключения сцепления.

Пружины должны быть целыми и не иметь остаточных деформаций.

Отрегулировать свободный ход толкателя поршня главного цилиндра привода и свободный ход рычага вилки выключения сцепления.

Свободный ход толкателя поршня главного цилиндра должен составлять 0,5. 1,5мм;

свободный ход рычага вилки выключения сцепления должен составлять 4. 5мм.

Измерительная линейка, ключи 17*19, 32мм, плоскогубцы, отвертка 8мм, монтажная лопатка.

Закрепить пневмогидравлический усилитель.

Момент затяжки болтов крепления ПГУ должен составлять 9. 10кгс?м

Коробка передач.

Проверить герметичность коробки передач, устранить неисправности.

В местах соединений не должно быть следов подтекания масла.

Отрегулировать зазор между торцом крышки и ограничителем хода штока клапана управления делителем.

Зазор должен составлять 0,2. 0,3мм.

Набор щупов №4, отвертка 8мм, ключи 17*19.

Карданная передача.

Проверить состояние и свободный ход в шарнирах карданных валов, устранить неисправности.

Ощутимый зазор в шарнирах не допускается (при качании руками фланцев в радиальном направлении).

Ключи 13мм, 19мм, 22*24.

Закрепить фланцы карданных валов.

Момент затяжки болтов крепления фланцев промежуточного моста 12,5. 14кгс?м;

- заднего моста 8. 9кгс?м.

Ключи 17мм, 22мм, 24мм, динамометрический ключ.

Ведущие мосты.

Проверить герметичность промежуточного и заднего мостов, устранить неисправности.

Не должно быть следов подтекания масла.

Ключи 19мм, 22*24, сменная головка, вороток, пассатижи, молоток, зубило.

Подвеска, рама, колёса.

-осевой свободный ход крюка тягово-сцепного устройства ;

Повреждение деталей буксирного прибора и ослабление их крепления не допускается.

Ключи 13мм, 50мм, плоскогубцы, зубило, молоток.

-шплинтовку пальцев реактивных штанг.

Штанги не должны иметь погнутостей, трещин, вмятин. Крышка и прокладка шарнира не должны быть разрушены. Отсутствие шплинтов не допускается.

-стремянки передних и задних рессор;

Момент затяжки стремянок передних рессор 25. 30кгс?м;

- момент затяжки стремянок задних рессор 45. 50кгс?м.

Сменные головки 32мм, 46мм, ключ мультипликатор КМ-130.

-отъемные ушки передних рессор;

Момент затяжки 22. 28кгс?м.

Сменные головки 24мм, 27мм, динамометрический ключ.

-стяжные болты проушин передних кронштейнов передних рессор;

Момент затяжки 8. 10кгс?м.

Ключ 22мм, динамометрический ключ.

-стяжные болты задних кронштейнов передних рессор;

Момент затяжки 8. 10кгс?м.

Ключ 22мм, динамометрический ключ.

-пальцы и верхние кронштейны реактивных штанг.

Момент затяжки гаек пальцев реактивных штанг 50. 60кгс?м;

- момент затяжки гаек крепления кронштейнов 36. 40кгс?м.

Ключ 46мм, динамометрический ключ.

При необходимости выполнить перестановку колес.

Колеса имеющие наименьший износ ставьте на передний мост.

Сменная головка 27мм, динамометрический ключ.

Передняя ось, рулевое управление.

-шплинтовку гаек сошки рулевого механизма, шаровых пальцев рулевых тяг, рычагов поворотных кулаков (внешним осмотром);

Отсутствие шплинтов не допускается.

Плоскогубцы, зубило, молоток.

-зазоры в шарнирах рулевых тяг;

Наличие зазора недопустимо.

Плоскогубцы, отвертка 8мм, накидной ключ 36мм, ключ 65мм, молоток, зубило.

-зазор в шарнирах карданного вала рулевого управления;

Наличие зазора недопустимо.

-состояние шкворневых соединений (при вывешенных колесах);

Зазор не должен превышать 0,25мм.

Домкрат, устройство для проверки радиальных зазоров в шкворневых соединениях, набор щупов №2.

-свободный ход рулевого колеса;

Осевое перемещение рулевого колеса не допускается.

Прибор для проверки рулевого управления.

-схождение передних колес;

Схождение колес 0,9. 1,9мм.

Линейка для проверки схождения передних колес, ключ 19мм, трубный ключ 34мм, динамометрический ключ.

-подшипники ступиц передних колес (при вывешенных колесах).

Затянуть гайку подшипников до начала торможения ступицы, отпустить на 1/6 оборота. Колеса должны вращаться легко и равномерно.

Домкрат, сменная головка 13мм, вороток, ключ для гаек подшипников ступиц передних колес, динамометрический ключ.

Тормозная система.

-работоспособность тормозной системы манометрами по контрольным выводам;

Контрольные лампы на щитке приборов должны погаснуть при давлении 4,5. 5,5кгс/см?;

- регулятор давления должен срабатывать при давлении 6,2. 7,5кгс/см?;

- при нажатии на педаль тормоза давление должно снизиться не более, чем на 0,5кгс/см?.

-шплинтовку пальцев штоков тормозных камер.

Отсутствие шплинтов не допускается.

Закрепить тормозные камеры и кронштейны тормозных камер.

Момент затяжки гаек крепления передних тормозных камер 14. 16кгс?м;

- момент затяжки гаек крепления задних тормозных камер 18. 22кгс?м;

- момент затяжки гаек болтов крепления кронштейнов 7,5. 10кгс?м.

Сменная головка 24мм, вороток, накидной ключ 19мм.

Отрегулировать положение тормозной педали относительно пола кабины, обеспечив полный ход рычага тормозного крана.

Ход тормозной педали должен быть не менее 100. 140мм. При полном нажатии педаль не должна доходить до пола кабины 10. 30мм.

Измерительная линейка, плоскогубцы, отвертка 8мм, ключи 17*19.

Электрооборудование.

-состояние тепловых и плавких предохранителей;

Предохраняемые цепи не должны иметь коротких замыканий. Установка нестандартных плавких вставок запрещена.

Контрольная лампа, отвертка.

-исправность электрической цепи датчика засоренности масляного фильтра;

При замыкании вывода датчика на массу должна загореться контрольная лампа.

Контрольная лампа, отвертка.

-состояние электропроводки (надежность закрепления проводов скобами, отсутствие провисания, потертостей, налипания комьев грязи и льда);

Обратите внимание на надежность крепления пучков электропроводов к лонжерону рамы.

Отвертка 6,5мм, плоскогубцы, изоляционная лента, кусачки, нож.

-состояние и надежность крепления соединительных колодок выключения массы, привода спидометра, общих колодок передних и задних фонарей, датчика включения блокировки межосевого дифференциала.

Обратите внимание на надежность крепления пучков электропроводов к лонжерону рамы.

Отвертка 6,5мм, плоскогубцы, изоляционная лента, кусачки, ключи 22мм, 24мм.

Закрепить электропровода к выводам стартера.

Затянуть усилием 5,6. 6кгс?м.

Отрегулировать направление светового потока фар.

Отвертка 6,5мм, рулетка, прибор К303.

Очистите аккумуляторные батареи, проверьте и при необходимости прочистите вентиляционные отверстия в пробках элементов, проверьте крепление батарей в гнезде и плотность контакта наконечников проводов с клеммами.

Проведите работу согласно инструкций по эксплуатации аккумуляторных батарей.

Ветошь, резиновые кислотостойкие перчатки, дистиллированная вода, ключи 14*17.

Кабина, платформа.

-состояние и действие запорного устройства и ограничителя подъема кабины;

Запорное устройство должно надежно удерживать кабину от самопроизвольного подъема. Запорные крюки должны плотно фиксировать кабину на рессорных опорах. Упорно-ограничительное устройство должно обеспечивать фиксацию кабины в поднятом положении.

Ключи 10мм, 13*14, 17*19, плоскогубцы.

-состояние и действие стеклоподъемников дверей кабины;

Стекла должны подниматься и опускаться плавно, без заедания.

Ключ 10мм, отвертка с крестообразным шлицем.

-состояние и действие замков дверей;

Двери должны легко открываться и закрываться.

При перемещении ручек замки должны работать плавно, без заедания. Замок должен запираться снаружи – ключом, изнутри – ручкой.

Ручки открывания замков дверей должны быть зафиксированы на валах поводка привода двери.

ПЕРЕЧЕНЬ РАБОТ ПРИ ЕО АВТОМОБИЛЯ КАМАЗ 5320, 53211,53212, 53213.

Содержание работ и методика их проведения

Приборы, инструмент, приспособления и материалы, необходимые для проведения работ.

Вымыть автомобиль и провести уборку кабины и платформы.

Особо тщательно вымойте: фары, подфарники, задние фонари, стекла кабины, номерные знаки. На нижних частях крыльев, подножках, рессорах, мостах, брызговиках, крышке гнезда аккумуляторной батареи не должно быть грязи, снега и льда. Очистите полы платформы и кабины. Протрите сиденья, контрольные приборы и стекла в кабине.

Установка для мойки автомобилей щеточно-струйная или моечная шланговая, лопата, метла, ветошь.

-состояние запоров бортов платформы;

-состояние крюка тягово-сцепного устройства, шлангов подсоединения тормозной системы прицепа;

Тягово-сцепное устройство должно обеспечивать надежную сцепку с прицепом.

Плоскогубцы, отвертка 10мм.

-состояние колес и шин;

Шины должны быть без повреждений и посторонних предметов в протекторе, колеса не должны иметь механических повреждений.

Балонный ключ, плоскогубцы, молоток, шило, монтажная лопатка, шинный манометр, шланг для накачивания шин, домкрат.

-состояние привода рулевого управления (без применения специальных приспособлений);

Гайки шаровых пальцев должны быть затянуты и зашплинтованы, уровень масла в бачке насоса гидроусилителя должен соответствовать норме.

Ключи 14*17, 12*13, 22*24, сосуд с маслом.

-действие приборов освещения и световой сигнализации;

Приборы освещения и сигнализации должны работать в установленном режиме, лампы гореть – полным накалом.

Ключ 22*24, отвертка 6,5мм.

-работу стеклоочистителей и стеклоомывателя.

Стеклоочиститель и стеклоомыватель должны работать в установленном режиме.

Ключи 11*13, 10*12, 27*30, кружка, ветошь.

Довести до нормы:

-уровень масла в картере двигателя;

-уровень жидкости в системе охлаждения.

Верхний уровень жидкости в расширительном бачке должен быть на уровне 1/2. 2/3 высоты бачка.

Для двигателей с турбонаддувом:

-проверьте отсутствие течи из магистралей слива и подвода масла к турбокомпрессорам.

Течь масла не допускается.

Слить конденсат из ресиверов тормозной системы (по окончании смены)

Слив конденсата производите при давлении воздуха в системе тормозов 6,5-8кгс/см².

ПЕРЕЧЕНЬ РАБОТ ПРИ ТО-1 АВТОМОБИЛЯ КАМАЗ 5320, 53211,53212, 53213.

Содержание работ и методика их проведения

Приборы, инструмент, приспособления и материалы, необходимые для проведения работ.

Вымыть автомобиль и провести уборку кабины и платформы.

Особо тщательно вымойте: фары, подфарники, задние фонари, стекла кабины, номерные знаки, тормозные камеры с регулировочными рычагами, прижимы с гайками крепления колес, вентили шин, шкворневые узлы, рулевые тяги, предохранитель от замерзания. На нижних частях крыльев, подножках, рессорах, мостах, брызговиках, крышке гнезда аккумуляторной батареи не должно быть грязи, снега и льда. Очистите полы платформы и кабины. Протрите сиденья, контрольные приборы и стекла в кабине.

Установка для мойки автомобилей щеточно-струйная или моечная шланговая, лопата, метла, ветошь.

Выполнить работы, предусмотренные ежедневным техническим обслуживанием.

Внешним осмотром и по показаниям штатных приборов, проверьте исправность тормозной системы. Устраните неисправности.

Отвертка 8мм, ключи 10*13, 17*19, 22*24, плоскогубцы.

Закрепите гайки крепления колес.

Затяжку проводите равномерно через одну гайку в два-три приема усилием 25-30кгс۰м.

Сменная головка 27мм, динамометрический ключ.

Отрегулировать ход штоков тормозных камер.

Ход штоков должен быть не более 40 мм.

Ключ 10*12, линейка.

Слить отстой из фильтров грубой и тонкой очистки топлива.

Слить из фильтра 0,1 л топлива.

При температуре ниже +5 ° С заменить спирт в предохранителе от замерзания.

Залейте спирт через заливное отверстие, поднимите тягу предохранителя вверх.

Ключи 17*19, 22*24, сосуд, воронка.

Довести до нормы:

-давление в шинах;

Давление в шинах:

- для передних колес-7,3кгс/см²;

- для задних колес - 4,3-5,3кгс/см².

Шланг для накачивания шин, манометр.

-уровень масла в бачке насоса гидроусилителя рулевого управления;

Проверять при работающем на холостых оборотах двигателе.

Кружка, воронка с двойной сеткой, сосуд для масла, ветошь.

-уровень электролита в аккумуляторных батареях.

Уровень электролита должен быть на 15-20 мм выше предохранительных щитков.

Уравнемерная стеклянная трубка, кружка,резиновая груша, резиновые кислотостойкие перчатки, стеклянная воронка.

Произведите смазку автомобиля в соответствии с химмотологической картой.

Солидолонагнетатель или ручной шприц.

ПЕРЕЧЕНЬ РАБОТ ПРИ ТО-2 АВТОМОБИЛЯ КАМАЗ 5320, 53211, 53212, 53213.

Содержание работ и методика их проведения

Приборы, инструмент, приспособления и материалы, необходимые для проведения работ.

Выполнить работы предусмотренные ЕО и ТО-1.

Двигатель.

-момент затяжки болтов головок цилиндров и гаек стоек коромысел;

Момент затяжки болтов должен составлять 16-18кгс۰м

Сменная головка 19мм, 17мм, динамометрический ключ

-герметичность системы питания двигателя воздухом;

Разгерметизация системы впуска воздуха - недопустима.

Приспособление для проверки герметичности впускного тракта.

-состояние и действие жалюзи радиатора;

При перемещении ручки троса жалюзи должны легко открываться и закрываться. Пластины не должны иметь погнутостей и концы их должны быть установлены в гнезде.

Ключ 10*12, плоскогубцы, отвертка 8мм.

-состояние и действие троса ручного управления подачей топлива, троса останова двигателя;

При перемещении ручки проволока троса должна перемещаться без заеданий.

Отвертка 8мм, плоскогубцы, ключ 10*13.

-состояние пластины тяги регулятора.

В окне пластины не должно быть глубоких канавок.

Ключ 10*13, отвертка 8мм, плоскогубцы.

-масляный картер двигателя;

Не допускайте подтекания масла из-под прокладки масляного картера.

Сменная головка 13мм, вороток.

-передние, задние и поддерживающую опоры силового агрегата;

Момент затяжки болтов и гаек должен составлять 5,5-6кгс۰м

Сменные головки 19мм, 24мм, ключи 19мм, 22*24, 30мм, вороток.

-гайку ротора фильтра центробежной очистки масла;

Выполняйте при очистки фильтра. После затяжки гайки ротор должен вращаться легко (проверяйте вращение при отжатых стопорах).

Момент затяжки гаек крепления турбокомпрессора должен составлять 4-6кгс۰м.

Сменная головка 10мм, 17мм, динамометрический ключ.

-корпусы турбины и компрессора.

Момент затяжки болтов крепления корпуса компрессора должен составлять 0,7-1кгс۰м;

- момент затяжки болтов крепления корпуса турбины должен составлять 2-3кгс۰м.

-натяжение приводных ремней;

Правильно натянутый ремень при нажатии на середину его ветви с усилием 4кгс должен иметь прогиб 15. 20мм.

Ключи 14*17, монтажная лопатка, прибор для проверки натяжения приводных ремней.

-тепловые зазоры клапанов механизма газораспределения.

Зазоры для впускных клапанов 0,3мм;

для выпускных 0,4мм.

Отвертка 8мм, ключи 13мм, 14мм, набор щупов №2, ломик для проворачивания коленчатого вала.

Сцепление.

-герметичность привода выключения сцепления;

Не допускайте утечку воздуха и тормозной жидкости в местах соединений. Места сильной утечки воздуха проверяйте на слух, а жидкости - визуально.

Ключи 13мм, 17мм, кружка, шланг.

-целостность оттяжных пружин педали сцепления и рычага вала вилки выключения сцепления.

Пружины должны быть целыми и не иметь остаточных деформаций.

Отрегулировать свободный ход толкателя поршня главного цилиндра привода и свободный ход рычага вилки выключения сцепления.

Свободный ход толкателя поршня главного цилиндра должен составлять 0,5. 1,5мм;

свободный ход рычага вилки выключения сцепления должен составлять 4. 5мм.

Измерительная линейка, ключи 17*19, 32мм, плоскогубцы, отвертка 8мм, монтажная лопатка.

Закрепить пневмогидравлический усилитель.

Момент затяжки болтов крепления ПГУ должен составлять 9. 10кгс۰м

Коробка передач.

Проверить герметичность коробки передач, устранить неисправности.

В местах соединений не должно быть следов подтекания масла.

Отрегулировать зазор между торцом крышки и ограничителем хода штока клапана управления делителем.

Зазор должен составлять 0,2. 0,3мм.

Набор щупов №4, отвертка 8мм, ключи 17*19.

Карданная передача.

Проверить состояние и свободный ход в шарнирах карданных валов, устранить неисправности.

Ощутимый зазор в шарнирах не допускается (при качании руками фланцев в радиальном направлении).

Ключи 13мм, 19мм, 22*24.

Закрепить фланцы карданных валов.

Момент затяжки болтов крепления фланцев промежуточного моста 12,5. 14кгс۰м;

- заднего моста 8. 9кгс۰м.

Ключи 17мм, 22мм, 24мм, динамометрический ключ.

Ведущие мосты.

Проверить герметичность промежуточного и заднего мостов, устранить неисправности.

Не должно быть следов подтекания масла.

Ключи 19мм, 22*24, сменная головка, вороток, пассатижи, молоток, зубило.

Подвеска, рама, колёса.

-осевой свободный ход крюка тягово-сцепного устройства ;

Повреждение деталей буксирного прибора и ослабление их крепления не допускается.

Ключи 13мм, 50мм, плоскогубцы, зубило, молоток.

-шплинтовку пальцев реактивных штанг.

Штанги не должны иметь погнутостей, трещин, вмятин. Крышка и прокладка шарнира не должны быть разрушены. Отсутствие шплинтов не допускается.

-стремянки передних и задних рессор;

Момент затяжки стремянок передних рессор 25. 30кгс۰м;

- момент затяжки стремянок задних рессор 45. 50кгс۰м.

Сменные головки 32мм, 46мм, ключ мультипликатор КМ-130.

-отъемные ушки передних рессор;

Момент затяжки 22. 28кгс۰м.

Сменные головки 24мм, 27мм, динамометрический ключ.

-стяжные болты проушин передних кронштейнов передних рессор;

Момент затяжки 8. 10кгс۰м.

Ключ 22мм, динамометрический ключ.

-стяжные болты задних кронштейнов передних рессор;

Момент затяжки 8. 10кгс۰м.

Ключ 22мм, динамометрический ключ.

-пальцы и верхние кронштейны реактивных штанг.

Момент затяжки гаек пальцев реактивных штанг 50. 60кгс۰м;

- момент затяжки гаек крепления кронштейнов 36. 40кгс۰м.

Ключ 46мм, динамометрический ключ.

При необходимости выполнить перестановку колес.

Колеса имеющие наименьший износ ставьте на передний мост.

Сменная головка 27мм, динамометрический ключ.

Передняя ось, рулевое управление.

-шплинтовку гаек сошки рулевого механизма, шаровых пальцев рулевых тяг, рычагов поворотных кулаков (внешним осмотром);

Отсутствие шплинтов не допускается.

Плоскогубцы, зубило, молоток.

-зазоры в шарнирах рулевых тяг;

Наличие зазора недопустимо.

Плоскогубцы, отвертка 8мм, накидной ключ 36мм, ключ 65мм, молоток, зубило.

-зазор в шарнирах карданного вала рулевого управления;

Наличие зазора недопустимо.

-состояние шкворневых соединений (при вывешенных колесах);

Зазор не должен превышать 0,25мм.

Домкрат, устройство для проверки радиальных зазоров в шкворневых соединениях, набор щупов №2.

-свободный ход рулевого колеса;

Осевое перемещение рулевого колеса не допускается.

Прибор для проверки рулевого управления.

-схождение передних колес;

Схождение колес 0,9. 1,9мм.

Линейка для проверки схождения передних колес, ключ 19мм, трубный ключ 34мм, динамометрический ключ.

-подшипники ступиц передних колес (при вывешенных колесах).

Затянуть гайку подшипников до начала торможения ступицы, отпустить на 1/6 оборота. Колеса должны вращаться легко и равномерно.

Домкрат, сменная головка 13мм, вороток, ключ для гаек подшипников ступиц передних колес, динамометрический ключ.

Тормозная система.

-работоспособность тормозной системы манометрами по контрольным выводам;

Контрольные лампы на щитке приборов должны погаснуть при давлении 4,5. 5,5кгс/см²;

- регулятор давления должен срабатывать при давлении 6,2. 7,5кгс/см²;

- при нажатии на педаль тормоза давление должно снизиться не более, чем на 0,5кгс/см².

-шплинтовку пальцев штоков тормозных камер.

Отсутствие шплинтов не допускается.

Закрепить тормозные камеры и кронштейны тормозных камер.

Момент затяжки гаек крепления передних тормозных камер 14. 16кгс۰м;

- момент затяжки гаек крепления задних тормозных камер 18. 22кгс۰м;

- момент затяжки гаек болтов крепления кронштейнов 7,5. 10кгс۰м.

Сменная головка 24мм, вороток, накидной ключ 19мм.

Отрегулировать положение тормозной педали относительно пола кабины, обеспечив полный ход рычага тормозного крана.

Ход тормозной педали должен быть не менее 100. 140мм. При полном нажатии педаль не должна доходить до пола кабины 10. 30мм.

Измерительная линейка, плоскогубцы, отвертка 8мм, ключи 17*19.

Электрооборудование.

-состояние тепловых и плавких предохранителей;

Предохраняемые цепи не должны иметь коротких замыканий. Установка нестандартных плавких вставок запрещена.

Контрольная лампа, отвертка.

-исправность электрической цепи датчика засоренности масляного фильтра;

При замыкании вывода датчика на массу должна загореться контрольная лампа.

Контрольная лампа, отвертка.

-состояние электропроводки (надежность закрепления проводов скобами, отсутствие провисания, потертостей, налипания комьев грязи и льда);

Обратите внимание на надежность крепления пучков электропроводов к лонжерону рамы.

Отвертка 6,5мм, плоскогубцы, изоляционная лента, кусачки, нож.

-состояние и надежность крепления соединительных колодок выключения массы, привода спидометра, общих колодок передних и задних фонарей, датчика включения блокировки межосевого дифференциала.

Обратите внимание на надежность крепления пучков электропроводов к лонжерону рамы.

Отвертка 6,5мм, плоскогубцы, изоляционная лента, кусачки, ключи 22мм, 24мм.

Закрепить электропровода к выводам стартера.

Затянуть усилием 5,6. 6кгс۰м.

Отрегулировать направление светового потока фар.

Отвертка 6,5мм, рулетка, прибор К303.

Очистите аккумуляторные батареи, проверьте и при необходимости прочистите вентиляционные отверстия в пробках элементов, проверьте крепление батарей в гнезде и плотность контакта наконечников проводов с клеммами.

Проведите работу согласно инструкций по эксплуатации аккумуляторных батарей.

Ветошь, резиновые кислотостойкие перчатки, дистиллированная вода, ключи 14*17.

Кабина, платформа.

-состояние и действие запорного устройства и ограничителя подъема кабины;

Запорное устройство должно надежно удерживать кабину от самопроизвольного подъема. Запорные крюки должны плотно фиксировать кабину на рессорных опорах. Упорно-ограничительное устройство должно обеспечивать фиксацию кабины в поднятом положении.

Ключи 10мм, 13*14, 17*19, плоскогубцы.

-состояние и действие стеклоподъемников дверей кабины;

Стекла должны подниматься и опускаться плавно, без заедания.

Ключ 10мм, отвертка с крестообразным шлицем.

-состояние и действие замков дверей;

Двери должны легко открываться и закрываться.

При перемещении ручек замки должны работать плавно, без заедания. Замок должен запираться снаружи – ключом, изнутри – ручкой.

Ручки открывания замков дверей должны быть зафиксированы на валах поводка привода двери.

Плоскогубцы, отвертка 8мм.

Обратите внимание на состояние подвижных рычагов, полозьев, на наличие стяжки механизма продольного перемещения, на разрушение по швам подушек и подлокотников сиденья.

Обратите внимание на состояние хомутов запоров бортов, крепление навесных петель. Не должно быть сплошных разрывов, сильных вмятин и изгибов.

-рессоры задней опоры кабины;

Наличие трещин на кронштейне рессор не допускается.

Ключи 14мм, 17мм, 19мм.

-оси опор рычагов торсионов.

Ключи 19мм, 22мм.

При необходимости отрегулировать механизм опрокидывания кабины.

Ключи 19мм, 22мм, плоскогубцы, молоток, отвертка 8мм.

Смазочные, очистительные и заправочные работы.

-масло в системе смазывания двигателя;

Ключ 27мм, ветошь, воронка для слива масла.

-фильтрующие элементы масляного фильтра;

Накидной ключ 19мм, ветошь.

-фильтры тонкой очистки топлива.

-фильтр насоса гидроусилителя рулевого управления.

-фильтр центробежной очистки масла;

Накидные ключи 19мм, 22мм, ванна для промывки, ветошь.

-фильтр грубой очистки топлива;

Сменная головка 13мм, вороток, ванна для промывки, пистолет для обдува сжатым воздухом.

Читайте также: