Как отключить турбину на камазе

Пробую себя в разных сферах работы и вот одна из них.Ремонтируем двигатель Камаз 6520 и после ремонта он сильно .

Обсуждайте, комментируйте, высказывайте ваше мнение! Форум автомобилистов для обсуждений, дискуссий и обмена .

Что такое наддув двигателя, почему он увеличивается мощность? Чем компрессорный нагнетатель отличается от .

Турбина гонит масло? А может турбина дымит? Как не убить турбину двигателя?Качественная турбина двс стоит .

Установка турбины на мотор камаз 740, тюнинг мотора камаз. Турбо Камаз, По всем вопросам можете писать в .

Дельный совет который уже спас большое количество автолюбителей и помог добраться домой без излишних затрат.

Ремонт турбины гаретт. GT2256MS Друзья! перед заказом запчасти, внимательно читайте описание, и сверяйте номера .

Как завести камаз. Как заглушить камаз. Как поднять кабину на камазе. Как пользоваться ручной помпой. КАМАЗ НИКУДА .

Получается турбину заслушано этой стороны и с этой стороны все собирает рубина. По плану. Машина работает сейчас .

Подробно разбираем тему запотевания масла на впускных коллекторах, патрубках интеркулера, системы вентиляции .

Некоторые нюансы системы питания камаз 740.20, а именно наиболее частая проблема плохого запуска а так же плохой .

Когда нужно глушить двигатель? Сразу после того, как вы припарковались, или нужно немного дать машине поработать на .

Привет сегодня я вам покажу видео как если бы допустим связывали шпильку и увели отверстия из турбины камаза .

Наддув позволяет увеличить плотность воздуха, поступающего в цилиндры, в том же рабочем объеме сжечь большее количество топлива и, как следствие, повысить литровую мощность двигателя.

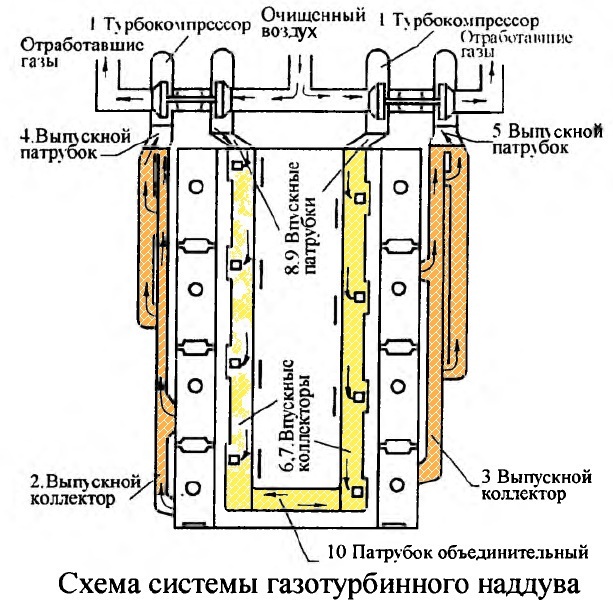

Система газотурбинного наддува двигателя состоит из двух взаимозаменяемых турбокомпрессоров, выпускных и впускных коллекторов и патрубков (см. рисунок).

Турбокомпрессоры устанавливаются на выпускных патрубках по одному на каждый ряд цилиндров.

Выпускные коллекторы и патрубки изготовлены из высокопрочного чугуна ВЧ50.

Уплотнение газовых стыков между установочными фланцами турбины турбокомпрессоров, выпускных патрубков и коллекторов осуществляется прокладками из жаростойкой стали. Прокладки являются деталями одноразового использования и при переборках системы

подлежат замене. Газовый стык между выпускным коллектором и головкой цилиндра уплотняется прокладкой из асбостального листа, окантованного металлической плакированной лентой

Выпускные коллекторы выполняются цельнолитыми, крепятся к головкам цилиндров болтами и контрятся замковыми шайбами.

Для компенсации угловых перемещений головки болта крепления выпускного коллектора, возникающих при нагреве, под головку болта устанавливается специальная сферическая шайба.

Впускные коллекторы и патрубки выполняются литыми из алюминиевого сплава АК9ч и соединяются между собой при помощи болтов. Стыки между коллекторами и патрубками уплотняются паронитовыми прокладками.

Для выравнивания давления между двумя рядами цилиндров впускные коллекторы соединяются объединительным патрубком.

Система турбонаддува двигателя должна быть герметична.

При нарушении герметичности выпускного тракта снижается частота вращения ротора турбокомпрессора, а следовательно уменьшается количества воздуха, нагнетаемого в цилиндры, что приводит к увеличению теплонапряженности деталей, снижению мощности и ресурса двигателя.

Негерметичность впускного тракта приводит также к вышеперечисленным недостаткам и "пылевому" износу цилиндропоршневой группы, следовательно, преждевременному выходу двигателя из строя.

Смазка подшипников турбокомпрессоров осуществляется от системы смазки двигателя через фторопластовые трубки с металлической оплеткой.

Слив масла из турбокомпрессоров осуществляется через стальные трубки в картер двигателя. Трубки слива между собой соединяются резиновым рукавом, который стягивается хомутами.

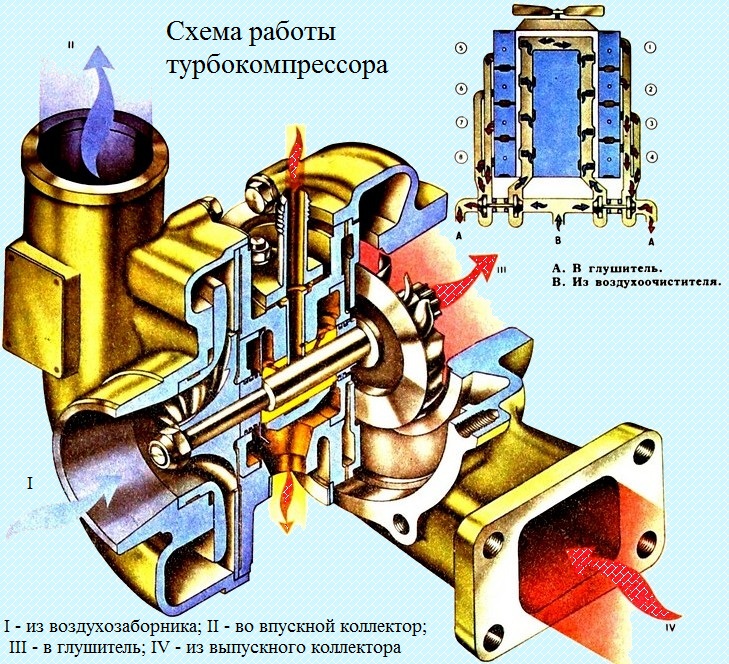

Воздух в центробежный компрессор поступает из воздухоочистителя, сжимается и подается под давлением во впускной патрубок двигателя.

Выпускной патрубок компрессора и впускной патрубок коллектора между собой соединяются теплостойким резиновым рукавом, который стягивается хомутами.

Турбокомпрессоры ТКР7С-9 иТКР7Н-1 являются модификациями базовых моделей турбокомпрессоров ТКР7С и ТКР7Н соответственно. В тексте и рисунках приведены описания и изображения базовых моделей, которые являются общими для всех модификаций ТКР.

Турбокомпрессор ТКР7С-9 состоит из центростремительной турбины и центробежного компрессора, соединенных между собой подшипниковым узлом.

Турбина с двухзаходным корпусом 7 из высокопрочного чугуна ВЧ40 преобразовывает энергию выхлопных газов в кинетическую энергию вращения ротора турбокомпрессора, которая затем в компрессорной ступени превращается в работу сжатия воздуха.

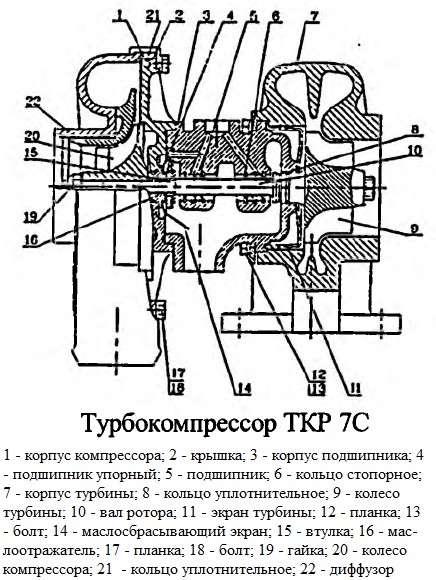

Ротор турбокомпрессора ТКР7С состоит из колеса турбины 9 с валом 10, колеса компрессора 20, маслоотражателя 16 и втулки 15, закрепленных на валу гайкой 19.

Колесо турбины отливается из жаропрочного сплава по выплавляемым моделям и сваривается с валом из стали трением.

Колесо компрессора с загнутыми по направлению вращения назад лопатками выполняется из алюминиевого сплава и после механической обработки динамически балансируется до величины 0,4 г.мм.

Подшипниковые цапфы вала ротора закаливаются ТВЧ на глубину 1-1,5 мм до твердости 52-57 HRC3.

После механической обработки ротор динамически балансируется до величины 0,5 г.мм.

При значении радиального биения не более 0,03 мм на детали ротора наносятся метки в одной плоскости и ротор допускается на сборку турбокомпрессора.

При установке ротора на корпус подшипников необходимо совместить метки на деталях ротора.

Ротор вращается в подшипниках 5, представляющих собой плавающие вращающиеся втулки. Осевые перемещения ротора ограничиваются упорным подшипником 4, защемленным между корпусом подшипников 3 и крышкой 2. Подшипники выполняются из бронзы БрО10С10.

Корпус подшипников турбокомпрессора с целью уменьшения теплопередачи от турбины к компрессору выполнен составным из чугунного корпуса ВЧ50 и крышки из алюминиевого сплава.

Для уменьшения теплопередачи между корпусом турбины и корпусом подшипников устанавливается экран 11 из жаростойкой стали.

В корпусе подшипников устанавливается маслосбрасывающий экран 14, который вместе с упругими разрезными кольцами 8 предотвращает утечку масла из полости корпуса.

Для устранения утечек воздуха в соединении "корпус компрессора - корпус подшипников" устанавливается резиновое уплотнительное кольцо 21.

Корпусы турбины и компрессора крепятся к корпусу подшипников с помощью болтов 12, 17 и планок 13, 18. Такая конструкция позволяет устанавливать их под любым углом друг к другу, что в свою очередь облегчает установку ТКР на двигатель.

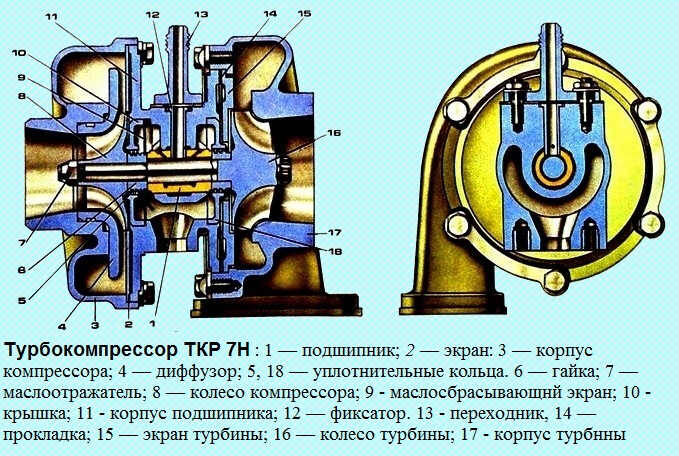

Турбокомпрессор ТКР7Н

В отличие от турбокомпрессора ТКР7С, в конструкции турбокомпрессора ТКР7Н применяется изобарный однозаходный корпус турбины и в качестве подшипника бронзовая моновтулка качающегося типа.

Ротор турбокомпрессора состоит из колеса турбины с валом 16, колеса компрессора 8 и маслоотражателя 7, закрепленных на валу гайкой 6.

Ротор вращается в подшипнике 1, удерживающемся от осевого и радиального перемещений фиксатором 12, который с переходником 13 является одновременно и маслоподводящим каналом.

В корпусе подшипника 11 устанавливаются стальные крышки 10 и маслосбрасывающий экран 9, который вместе с упругими разрезными кольцами 5 предотвращает течь масла из полости корпуса подшипника.

Для уменьшения теплопередачи от корпуса турбины к корпусу подшипника между ними установлен чугунный экран 15 и две стальные прокладки 14 или чугунный экран 15 и окантованная асбостальная прокладка 14.

Ввиду того, что ротор турбокомпрессора балансируется с высокой точностью, полная разборка и обслуживание агрегата должны осуществляться на специализированных предприятиях, имеющих необходимое оборудование, инструменты и приборы.

На двигатель 740.11-240 устанавливается турбокомпрессор ТКР 7Н-1 или ТКР 7С-9

На двигатели 740.13-260 и 740.14-300 устанавливается турбокомпрессор S2B/7624TAE/1.00 D9

Технические характеристики турбокомпрессора ТКР7С-9

Диапазон подачи воздуха через компрессор, кг/сек: 0,05-0,2

Давление наддува (избыточное) при номинальной мощности двигателя, кПа (кгс/см 2 ), не менее: 80 (0,8)

Частота вращения ротора при номинальной мощности двигателя, об/мин: 90000-100000

Температура газов на входе в турбину, К (°С)

- допускаемая в течение 1 час: 1023 (750)

- допускаемая без ограничения во времени: 973 (700)

Давление (избыточное) смазочного масла на входе в турбокомпрессор, при температуре масла 80-95 °С, кПа (кгс/см 2 )

- при номинальной частоте вращения коленчатого вала двигателя: 294-442 (3,0-4,5)

- при минимальной частоте вращения коленчатого вала двигателя, не менее: 98 (1,0)

Технические характеристики турбокомпрессора ТКР7Н-1

Диапазон подачи воздуха через компрессор, кг/сек: 0,05-0,18

Давление наддува (избыточное) при номинальной мощности двигателя, кПа (кгс/см 2 ), не менее: 60 (0,6)

Частота вращения ротора при номинальной мощности двигателя, об/мин: 80000-90000

Температура газов на входе в турбину, К (°С)

- допускаемая в течение 1 час: 973 (700)

- допускаемая без ограничения во времени: 923 (650)

Давление (избыточное) смазочного масла на входе в турбокомпрессор, при температуре масла 80-95 °С, кПа (кгс/см 2 )

- при номинальной частоте вращения коленчатого вала двигателя: 294-442 (3,0-4,5)

- при минимальной частоте вращения коленчатого вала двигателя, не менее: 98 (1,0)

Технические характеристики турбокомпрессора S2B/7624T АЕ/1.00 D9

Диапазон подачи воздуха через компрессор, кг/сек: 0,05-0,22

Давление наддува (избыточное) при номинальной мощности двигателя, кПа (кгс/см 2 ), не менее: 110(1,1)

Частота вращения ротора при номинальной мощности двигателя, об/мин: 90000-100000

Температура газов на входе в турбину, К (°С)

- допускаемая в течение 1 час: 1023 (750)

- допускаемая без ограничения во времени: 973 (700)

Давление (избыточное) смазочного масла на входе в турбокомпрессор, при температуре масла 80-95 °С, кПа (кгс/см 2 )

- при номинальной частоте вращения коленчатого вала двигателя: 294-442 (3,0-4,5)

- при минимальной частоте вращения коленчатого вала двигателя, не менее: 98 (1,0)

Рекомендуемые режимы работы двигателя с турбонаддувом

Во избежание подсоса масла из турбокомпрессоров и попадания его в цилиндры двигателя, на проточные части компрессора и турбины, не рекомендуется длительная, более 10 минут, работа двигателя на режиме холостого хода с частотой вращения коленчатого вала менее 700 мин -1 .

Это приводит к закоксовыванию поршневых колец, загрязненности проточной части компрессора и нагарообразованию на проточной части турбины.

При вынужденной работе двигателя на оборотах холостого хода (прогрев, накачка воздуха в баллоны тормозной системы и т.п.) необходимо поддерживать частоту вращения коленчатого вала не менее 1000-1200 мин -1 .

Перед остановкой двигателя после его работы под нагрузкой, необходимо установить режим холостого хода длительностью не менее 3-х минут во избежание перегрева подшипника турбокомпрессора и закоксовывания ротора.

Резкая остановка двигателя после работы под нагрузкой запрещается.

Потеря мощности, дымление, высокий расход топлива, перегрев двигателя, высокая температура выхлопных газов, утечки масла из турбокомпрессора - это симптомы неполадок в работе систем, связанных с турбонаддувом.

Однако, всё это часто несправедливо относят к неисправности турбокомпрессора, так как дефекты других деталей двигателя приводят к аналогичным симптомам.

Так как турбокомпрессор самонастраивающийся агрегат двигателя, только механические неисправности или загромождение воздушных и газовых каналов из-за грязи и посторонних предметов ухудшают его работу.

Перед остановкой двигателя после его работы под нагрузкой, необходимо установить режим холостого хода длительностью не менее 3-х минут во избежание перегрева подшипника турбокомпрессора и закоксовывания ротора. Резкая остановка двигателя после работы под нагрузкой запрещается.

Ремонт турбокомпрессора

При нарушении герметичности в соединении между установочным фланцем турбины и выпускным патрубком коллектора замените стальную прокладку.

При появлении посторонних шумов, а также при повышенном дымлении и снижении мощности двигателя, связанных с техническим состоянием турбокомпрессора, отсоедините от турбокомпрессора приемную трубу глушителя и проверьте легкость вращения ротора.

При тугом вращении, заклинивании или задевании ротора о корпусные детали снимите турбокомпрессор.

Снимайте турбокомпрессор в такой последовательности:

- снимите воздухоочиститель (при снятии левого ТКР), соединительные патрубки, тройник;

- отсоедините трубку подвода масла к ТКР;

- ослабьте хомуты крепления соединительных патрубков корпуса компрессора;

- расконтрите и выверните болты выпускного коллектора, сместите выпускной коллектор назад, разъедините магистраль слива масла, снимите выпускной коллектор с ТКР в сборе.

Примечание. Для удобства последующего монтажа перед разборкой ТКР на корпусах турбины и компрессора нанести метки спаренности с корпусом подшипников;

- выверните шесть болтов крепления турбины и снимите корпус компрессора вместе с корпусом подшипников;

- выверните восемь болтов крепления корпуса компрессора и снимите его;

- промойте корпус компрессора и экран в дизельном топливе, удалите отложения;

- промойте корпус подшипника со стороны компрессора и удалите с поверхностей лопаток и корпуса отложения.

Внимание! Во избежание повреждения поверхностей лопаток и нарушения балансировки ротора не допускается использовать для удаления отложений металлические предметы и исправлять погнутые лопатки;

- проверьте целостность лопаток колес и отсутствие на них погнутостей. При наличии поврежденных лопаток замените турбокомпрессор.

Внимание! Ввиду того, что ротор турбокомпрессора при сборке балансируется с высокой точностью, разборка ротора ТКР не допускается. Полная разборка турбокомпрессора осуществляется на специализированных предприятиях, имеющих необходимое оборудование и приборы;

- соберите турбокомпрессор в обратной последовательности. Установку корпусов компрессора и турбины относительно корпуса подшипников проводите по меткам;

- затяните болты крепления корпуса компрессора с крутящим моментом 4,9-7,8 Н.м (0,5-0,8 кгс.м), болты крепления корпуса турбины с крутящим моментом 23,5-29,4 Н.м (2,4-3,0 кгс.м);

- проверьте легкость вращения ротора и отсутствие задевания его о корпусные детали при крайних его осевых и радиальных положениях;

- установите выпускной коллектор, затяните болты крепления с крутящим моментом 43,1-54,9 Н.м (4,4-5,6 кгс-м), законтрите болты.

Возможные неисправности турбонаддува и способы устранения

Неисправность

Уменьшение мощности двигателя, черный дым

- грязный воздушный фильтр

Очистите или замените воздушный фильтр

- загромождение подвода воздуха к компрессору ТКР

Удалите загромождение или замените дефектные детали

- утечка на трассе подвода воздуха в компрессор ТКР

Затяните болты хомутов, при необходимости замените рукава

- утечка на трассе отвода воздуха от компрессора ТКР во впускную систему

Затяните болты хомутов, при необходимости замените рукава и прокладки

Голубой дым

- закоксовывание ротора турбины, узла уплотнения ТКР

Ремонт в специализированной мастерской или замена ТКР

- плохая вентиляция картера

Устраните сопротивление, при необходимости замените неисправные детали

Временно заглушить турбину?

Предыстория такова. поехали с супругой к ее родителям в Саратов. Там чего-то случилось с движком. Оставил машину в ремонте, приехал обратно в Москву. Сейчас звонит мастер и говорит что сдохла турбина. Предлагает заглушить ее и без таковой доехать до Москвы, т.к. там турбы не лечат. Вопрос знатокам. не бред ли это?

1. что именно "случилось с движком".

(вердикт местных может быть неверным. а проблема может быть совсем не такая страшная)

Предыстория такова. поехали с супругой к ее родителям в Саратов. Там чего-то случилось с движком. Оставил машину в ремонте, приехал обратно в Москву. Сейчас звонит мастер и говорит что сдохла турбина. Предлагает заглушить ее и без таковой доехать до Москвы, т.к. там турбы не лечат. Вопрос знатокам. не бред ли это?

Если турбина на 100% мертвая то можно заглушить и доехать. Только это целесообразно если наприметр масло льет турбина во впуск, или осевой вал картриджа в разносе.

А если есть сомнения, или диагноз не верен то такая поездка точно убьет турбину.

начал валить дым.. из под капота и из глушака. остановились, машина сама заглохла. под двигателем( с задней его стороны) нассало масло(пока стояли не текло, гонит только в заведенном состоянии). С начало не заводилась, потом через пол часика завилась. Но еле-еле, двигатель колбасит, валит дым, обороты не держит. на галстуке до сервиса. приехали к офицалам, целый день они кавырялись, в итоге, вердикт был что прогорел либо клапан либо поршень..т.к. в одном из цилиндром коипрессия в два раза меньше. Посторонних стуков, скрежетов и т.д. не было. Крышку залива масла открываешь, хреначит как из глушака. сказали что из за избыточного давления выбило задний сальник, поэтомумасло и ссыт при заведенной. Итог 80т.р.+ запчасти. я охренел. Через Тестя нашли сервиз знакомого, который взялся за эту работу за 20 т.р. Они там разобрали сказали что отлично, за исключением двух вещей. 1. это то, что в цилиндре где маленькая компрессия почему-то сошлись замки колец, и поэтому небыло компрессии и оно дула в картер. 2. из турбины хреначит масло, и внутри тоже полно его, соответственно турбина крякнулась надо либо новую, либо чинить.

Вот он и предложил ее заглушить. Но ведь ngv охлаждение, масло, надо ведь что бы это циркулировало все. ехать то почти 900 верст до дома. вот и не знаю как быть.

pau

ну Мастер говорит что в подобных случаях они снимают их и сами отправляют в Москву на починку.. но так как я сам из Москвы предложили это сделать мне.

Чтобы четко понимать, как проверить турбину, необходимо разобраться, что именно в ней ломается. Чаще всего самый слабый элемент этого агрегата – подшипники и сальники. Если система смазки двигателя работает с нарушениями, неисправен клапан вентиляции картерных газов или из-за изношенности поршневых колец слишком велик прорыв продуктов сгорания в картер, то все это негативно влияет на состояние подшипников турбины и снижает их ресурс. Износ шариков и обойм возрастает, что приводит к появлению люфта, шума или заклинивания турбины.

Неисправный PCV-клапан приводит к росту давления масла в двигателе и турбине, из-за чего смазка продавливает сальники. Прошедшее сквозь сальник масло вытекает наружу или попадает в нагнетаемый воздух, из-за чего меняется состав топливовоздушной смеси и мотор начинает терять мощность, а в выхлопе появляется сизый или черный дым.

Когда необходимо проверять турбину

Средний срок службы турбины до ремонта или замены при использовании качественного масла, турботаймера и бережном отношении к мотору составляет 150 тысяч километров. Поэтому желательно проверять этот агрегат во время каждой замены масла. В этом случае вы обнаружите неисправность в начальной стадии, благодаря чему ремонт обойдется дешевле.

Устройство системы турбонаддува

Как проверить турбину на дизеле автомобиля

Очень часто автолюбители не знают как проверить турбину на дизеле самостоятельно. Существует несколько симптомов нарушения работы турбокомпрессора – это увеличенный расход масла и топлива, пониженная мощность, образование высокой задымленности выхлопных газов, а также повышение температуры при работе двигателя. Но не всегда эти факторы являются причиной неисправности турбины, поскольку другие узлы и детали могут вызвать аналогичные проблемы.

Для принятия решения о необходимости ремонта, следует сначала провести полную диагностику турбокомпрессора, не снимая его с двигателя. Только по показаниям диагностики можно прийти к правильному решению, снимать ли турбокомпрессор или приступать к ремонту других узлов или замене запчастей.

Проведение осмотра турбины без снятия с автомобиля:

- Отсоединение и осмотр патрубков. В большинстве двигателей можно снять патрубки, соединяющие воздушный фильтр и турбокомпрессор. Они обязательно должны быть сухими, в противном случае, то есть, если есть следы масла, необходимо выяснить причину его перерасхода. Возможно турбина здесь вовсе не причем, а потери вязаны с износом двигателя.

- Осмотр лопаток. Они не должны иметь ни забоин, ни зазубрин, а также никаких повреждений и недостатков. При износе лопастей, ремонт турбокомпрессора неизбежен.

- Проверка подвижности вала в осевом и радиальном направлениях. В осевом направлении люфт не должен ощущаться, поскольку он очень мал, около 0,05 мм. При большем осевом люфте – обязательный ремонт турбины. При движении в радиальном направлении, лопатки не должны касаться холодной улитки. Если имеется трение или люфт больше одного миллиметра, турбина подлежит ремонту или замене.

- Осмотр фланцев, патрубков, корпусов турбины и подшипников на предмет целостности. К сожалению, появление трещин на корпусе – это неизбежность, следовательно, при их обнаружении, ремонт или замена турбины, необходим и не подлежит обсуждению.

- Поиск причины падения мощности двигателя. Если все предыдущие действия выполнены, а причины не обнаружено, значит необходимо осуществить проверку герметичности выхлопного и входного трактов. Может быть сбой в сложнейшей системе регулировки наддува, что приводит к снижению тяги, а следовательно, и к увеличенному расходу топлива. К падению мощности двигателя также способствует неправильная регулировка топливной дизельной аппаратуры.

Для более профессионального осмотра, проверки и диагностики турбины дизеля, следует обратиться в сервисные центры.

Как самостоятельно проверить турбину

Для проверки турбины вам понадобятся чистая проветриваемая площадка, чистая белая неворсистая тряпка и помощник. Перед началом работ вы должны четко понимать, что все ваши выводы приблизительны, ведь для серьезной диагностики необходимо снимать турбину с мотора, а также проверять другие системы двигателя. Проверка турбины должна проходить так:

- На холодном двигателе внимательно осмотрите турбонагнетатель в поисках потеков масла. Проведите пальцем по корпусу агрегата, ощупайте места подключения всех шлангов и патрубков. Если обнаружили хотя бы небольшие следы масла, необходимо ехать на серьезную диагностику.

Обязательно проверьте крыльчатку на предмет продольного люфта - Заведите двигатель и дайте ему поработать в течение 1 минуты. Внимательно слушайте, издает ли турбокомпрессор какой-нибудь шум, визг, стук или другие звуки. Если подшипники сильно изношены, то посторонние звуки появятся даже при работе на холостых оборотах. Попросите помощника несколько раз резко нажать/отпустить педаль газа, разгоняя мотор до 2,5–3 тысяч оборотов в минуту. Каждое нажатие не должно быть дольше 0,5 секунды. Слушайте турбину – если во время разгона мотора в турбокомпрессоре возникают стук, хруст, исчезающий или постоянный визг, то подшипники необходимо менять.

- Внимательно осмотрите выхлоп работающего двигателя. Во время нажатия на газ в выхлопе должно появляться немного черного дыма, это особенность всех дизельных моторов. Однако, после разгона мотора и работы на постоянных оборотах, дым должен исчезать. Если дым заметен после набора оборотов и у него сизый или черный цвет, значит, в цилиндрах, по сравнению с топливом, слишком мало воздуха. Это может происходить из-за неправильной работы PCV-клапана, изношенных колец или маслосъемных колпачков. Все это негативно влияет на состав и свойства моторного масла, из-за чего в первую очередь страдают подшипники и сальник турбонагнетателя.

Последствия развалившейся турбины. В патрубках интеркулера не должно быть масла.

Как проверить турбину на дизельном двигателе: видео, диагностика

Турбированные дизельные моторы отличаются большей мощностью и меньшим расходом топлива. Однако, ресурс турбины заметно ниже, чем у мотора, поэтому регулярная проверка турбонагнетателя позволит вовремя обнаружить его неисправность и обойтись небольшим ремонтом. Из статьи вы узнаете, как проверить турбину на дизельном двигателе своими руками, не обращаясь в автосервис.

Что ломается в турбине

Повышенный расход масла из-за неисправности турбины — частая поломка турбо-моторов

Чтобы четко понимать, как проверить турбину, необходимо разобраться, что именно в ней ломается. Чаще всего самый слабый элемент этого агрегата – подшипники и сальники. Если система смазки двигателя работает с нарушениями, неисправен клапан вентиляции картерных газов или из-за изношенности поршневых колец слишком велик прорыв продуктов сгорания в картер, то все это негативно влияет на состояние подшипников турбины и снижает их ресурс. Износ шариков и обойм возрастает, что приводит к появлению люфта, шума или заклинивания турбины.

Неисправный PCV-клапан приводит к росту давления масла в двигателе и турбине, из-за чего смазка продавливает сальники. Прошедшее сквозь сальник масло вытекает наружу или попадает в нагнетаемый воздух, из-за чего меняется состав топливовоздушной смеси и мотор начинает терять мощность, а в выхлопе появляется сизый или черный дым.

Когда необходимо проверять турбину

Средний срок службы турбины до ремонта или замены при использовании качественного масла, турботаймера и бережном отношении к мотору составляет 150 тысяч километров. Поэтому желательно проверять этот агрегат во время каждой замены масла. В этом случае вы обнаружите неисправность в начальной стадии, благодаря чему ремонт обойдется дешевле.

Устройство системы турбонаддува

Как самостоятельно проверить турбину

Для проверки турбины вам понадобятся чистая проветриваемая площадка, чистая белая неворсистая тряпка и помощник. Перед началом работ вы должны четко понимать, что все ваши выводы приблизительны, ведь для серьезной диагностики необходимо снимать турбину с мотора, а также проверять другие системы двигателя. Проверка турбины должна проходить так:

- На холодном двигателе внимательно осмотрите турбонагнетатель в поисках потеков масла. Проведите пальцем по корпусу агрегата, ощупайте места подключения всех шлангов и патрубков. Если обнаружили хотя бы небольшие следы масла, необходимо ехать на серьезную диагностику.

Обязательно проверьте крыльчатку на предмет продольного люфта - Заведите двигатель и дайте ему поработать в течение 1 минуты. Внимательно слушайте, издает ли турбокомпрессор какой-нибудь шум, визг, стук или другие звуки. Если подшипники сильно изношены, то посторонние звуки появятся даже при работе на холостых оборотах. Попросите помощника несколько раз резко нажать/отпустить педаль газа, разгоняя мотор до 2,5–3 тысяч оборотов в минуту. Каждое нажатие не должно быть дольше 0,5 секунды. Слушайте турбину – если во время разгона мотора в турбокомпрессоре возникают стук, хруст, исчезающий или постоянный визг, то подшипники необходимо менять.

- Внимательно осмотрите выхлоп работающего двигателя. Во время нажатия на газ в выхлопе должно появляться немного черного дыма, это особенность всех дизельных моторов. Однако, после разгона мотора и работы на постоянных оборотах, дым должен исчезать. Если дым заметен после набора оборотов и у него сизый или черный цвет, значит, в цилиндрах, по сравнению с топливом, слишком мало воздуха. Это может происходить из-за неправильной работы PCV-клапана, изношенных колец или маслосъемных колпачков. Все это негативно влияет на состав и свойства моторного масла, из-за чего в первую очередь страдают подшипники и сальник турбонагнетателя.

Последствия развалившейся турбины. В патрубках интеркулера не должно быть масла. - Пережмите рукой патрубок, соединяющий впускной коллектор и турбонагнетатель. Попросите помощника до упора нажать педаль газа на 2–3 секунды. Если патрубок сильно надувается и разжимает ваши пальцы, турбина исправна. Если нет, возможно заклинивание вала, повреждение лопастей или другие повреждения.

Самостоятельная регулярная проверка турбины позволяет выявить проблемы в начальной стадии, благодаря чему вы сможете устранить их без серьезного ремонта или замены этого агрегата. Пренебрежение такой проверкой приведет к тому, что вам придется выложить не одну сотню евро за ремонт или замену турбокомпрессора. Теперь вы знаете, как проверить турбину на дизеле своими руками, поэтому сможете вовремя обнаружить любую неисправность.

МАЗ-54331: Установка турбины на двигатель ЯМЗ-238

Имею тягач МАЗ-54331 с двигателем ЯМЗ-238 и восьмиступенчатой коробкой, а также с двухосным МАЗовским полуприцепом. Поездив некоторое время на таком агрегате понял, что машине не хватает мощности и решил поставить турбину. Поискав, приобрел б/у турбину типа Чешки, а также воздуховоды, подставку под турбину и отводы с сильфонами. Начал устанавливать все это на автомобиль. Первым делом, снял старую выхлопную систему и тут же обнаружил, что Суперовские отводы больше по диаметру обычных МАЗовских выхлопных коллекторов.

Пришлось приобретать:

- Два выхлопных коллектора;

- Трубку подвода масла к турбине (она идет с центрального масляного канала до турбины);

- Краба, который соединяет два впускных коллектора с турбиной;

- Сливную трубу от турбины к двигателю (устанавливается на место заглушки, сзади правого ряда цилиндров).

Однако, на правом впускном коллекторе двигателя ЯМЗ-238, нет отверстия для соединения с корректором насоса, поэтому пришлось правый впускной коллектор также заменить на Суперовский и соединить дюритовым шлангом с корректором по наддуву топливного насоса.

Замене подвергся и масляный фильтр двигателя — поменял его с фильтра с металлической сеткой на полнопоточный бумажный фильтр. Чтобы сделать это, пришлось в сборе поменять масляный фильтр старого образца на новый бумажный. Далее, изготовил самодельную выхлопную трубу, а для того, чтобы ее не разболтало от вибрации, дополнительно сделал кронштейн от трубы до корпуса делителя. Сам глушитель сварил из ресивера, а выхлопную трубу с глушителем соединил гибким соединением.

Опережение зажигания на топливном насосе поставил на 15 градусов. Вот и все, установка турбины на двигатель ЯМЗ-238 выполнена, пора испробовать ее в деле.

Общее впечатление от движения — двигатель стал заметно приемистей и мощнее. На многих участках дороги, теперь движение можно осуществлять на передачу выше, чем было до этого. Большего расхода топлива не заметил, даже предполагаю, что есть экономия, но конкретно не замерял.

Из разговоров с механиками слышал, что турбины ставят на любые двигатели ЯМЗ-238, но вал не должен быть больше 1. Из своего опыта могу сказать, что турбину я ставил на любые моторы ЯМЗ-238, с различными поршнями (Суперовские, Кировские и простые 236-е) и даже на двигатели с коленвалом расточенным на 0,75. Он отходил у меня около 100 тыс. км и был еще с советского капитального ремонта.

Читайте также: