Выставить зажигание заз 965

ЗАЗ-965А (АБ). НЕИСПРАВНОСТИ ДВИГАТЕЛЯ, ИХ ПРИЧИНЫ И СПОСОБЫ УСТРАНЕНИЯ

Двигатель не пускается или плохо

пускается, зажигание исправно

1. Засорение или неисправность систе-

мы подвода бензина к карбюратору.

2 Загрязнение воздушного фильтра

или попадание в него воды при промыв-

ке двигателя.

3 Излишнее обогащение смеси из-за

чрезмерного применения подкачки пе-

далью дроссельной заслонки или при-

крытия воздушной заслонки на горячем

двигателе.

1. Отсоединить штуцер подвода

топлива к карбюратору, проверить

ручной подкачкой топлива свободу

доступа бензина; при обнаружении

неисправности устранить.

3. Продуть цилиндры, прокрутив

двигатель стартером (не более 5 —

10 сек) при полностью открытых дрос-

сельной и воздушной заслонках.

4 Переполнение карбюратора бензи-

ном.

4. Проверить герметичность иголь-

чатого клапана, проверить герметич-

ность поплавка. Устранить неисправ-

ность

5 Неправильная регулировка клапа-

нов (отсутствие зазоров).

5. Отрегулировать зазоры между

носками коромысел и стержнями кла-

панов

Двигатель не пускается, система питания исправна

1 Нарушение контакта или изоляции

провода высокого напряжения от катуш-

ки зажигания к распределителю.

1. Проверить состояние провода,

при необходимости, заменить; обеспе-

чить надежность контакта.

2 Нарушение контакта в соединениях

цепи низкого напряжения.

2. Установить место нарушения кон-

такта и устранить неисправность.

3 Пробой изоляции вторичной обмот-

ки катушки зажигания или обрыв цепи

добавочного сопротивления.

3. Заменить катушку зажигания.

4 Отсутствие контакта в прерывателе

распределителя зажигания (загрязнение).

4. Зачистить и промыть контакты

прерывателя распределителя зажига-

ния. Установить нормальный зазор.

5. Пробит конденсатор. Слабая искра

красноватого цвета.

5. Заменить конденсатор.

6 Замыкание в цепи низкого напря-

жения в прерывателе (на пружинке мо-

лоточка)

6. Устранить неисправность.

7. Загрязнение ротора и крышки или

появление в них трещин.

7. Протереть ротор и крышку, а при

наличии трещин заменить.

Систематические перебои в работе одного или нескольких цилиндров

(на прогретом двигателе)

1. Повреждение изоляции проводов

высокого напряжения.

1. Заменить повреждение провода.

2. Плохой контакт провода низкого

напряжения от катушки зажигания к

распределителю.

2. Затянуть гайки контактов.

3. Замасливание контактов прерыва-

теля распределителя, подгорание контак-

тов или недостаточный зазор.

3. Промыть контакты, зачистить,

отрегулировать зазор, проверить уста-

новку зажигания.

4. Неисправность свечи (сильная за-

копченность, увеличенный зазор между

электродами, повреждение изолятора).

4 Очистить свечу от нагара, отре-

гулировать зазор. В случае необходи-

мости заменить свечу новой.

5. Вышло из строя подавительное со-

противление свечи (в наконечнике).

5. Заменить подавительное сопро-

тивление.

6. Неисправность конденсатора (дви-

гатель не развивает оборотов при нагруз-

ке, работает с перебоями, подгорают

контакты прерывателя)

6. Заменить конденсатор.

7. Переобогащение или переобеднение

смеси.

7. Отрегулировать систему холо-

стого хода, установить нормальный

уровень.

8. Неисправен распределитель зажи-

гания:

а) износ втулок валика;

б) неравномерный износ кулачка рас-

пределителя;

в) износ оси подвижного контакта или

текстолитовой подушки.

8. Заменить изношенные детали,

отрегулировать зазор, проверить уста-

новку зажигания.

Примечание. На малых оборотах холостого хода перебои допустимы

из-за естественной неравномерности распределения незначительных порций

топлива.

1. Ослабление натяжения ремня при-

вода вентилятора

1. Отрегулировать нормальное натяжение ремня.

2. Неисправность автоматического ре-

гулятора температуры (с прогревом дви-

гателя заслонка не открывает выпуск-

ного отверстия в моторном отсеке).

2. Проверить работу автоматиче-

ского регулятора температуры. Устра-

нить неисправность. При необходи-

мости заменить термостат.

3. Загрязнение ребер цилиндров и

головок.

3. Очистить ребра цилиндров от

грязи.

4. Слишком позднее зажигание

4. Установить более раннее зажи-

гание.

5. Перегрев свечи из-за слишком ран-

него зажигания.

5. Установить опережение зажига-

ния, соответствующее применяемому

топливу.

6. Обеднение смеси за счет подсоса

воздуха в местах соединения фланцев

впускной трубы (при этом наблюдается

неустойчивая работа на холостом ходу).

6. Проверить уплотнение фланцев

впускной трубы. Устранить неисправ-

ность.

7. Обеднение горючей смеси карбюра-

тором.

7. Промыть и продуть каналы и

жиклеры карбюратора.

8. Обильное нагарообразование в ка-

мере сгорания, ухудшается охлаждение

двигателя.

8. Очистить нагар согласно спосо-

бам, рекомендуемым инструкцией.

Двигатель не развивает полной мощности

1. Неполное открытие дроссельной за-

слонки карбюратора при нажатии на пе-

даль дроссельной заслонки до упора.

I. Отрегулировать и смазать привел

управления дроссельной заслонкой

карбюратора.

2. Загрязнение воздушного фильтра.

2. Промыть воздушный фильтр

3. Отсутствие зазоров между носками

коромысел и стержнями клапанов.

3. Проверить и отрегулировать за-

зоры в приводе клапанов.

4. Несоответствие начального момента

зажигания применяемому бензину.

4. Установить начальный момент

зажигания в соответствии с октано-

вым числом применяемого бензина.

5. Заедание грузиков центробежного

регулятора опережения зажигания.

5. Разобрать распределитель и

устранить причину заедания грузиков

6. Заедание или малое выступание

штанги привода топливного насоса. Про-

пуск диафрагмы насоса или нарушение

герметичности клапанов.

6. Снять топливный насос. Устра-

нить неисправность.

7. Нарушение нормального состава го-

рючей смеси.

7. Промыть и продуть жиклеры и

каналы карбюратора.

8. Образование чрезмерного слоя на-

гара на стенках камер сгорания, голов-

ках клапанов, днищах поршней вслед-

ствие систематической езды на малых

скоростях или в результате избыточного

проникновения масла в камеру сгорания.

8. Очистить нагар согласно реко-

мендуемым в инструкции способом.

При быстром угаре масла установить

причину и устранить.

9. Недостаточная компрессия в цилинд-

рах двигателя.

9. Снять головки цилиндров, уста-

новить причину и устранить ее.

Течь масла через уплотнения

I. Разрушение переднего сальника ко-

ленчатого вала или ослабла пружина

сальника (течь из-под корпуса центри-

фуги вдоль картера).

1. Отвернуть храповик, снять крыш-

ку и корпус центрифуги, снять саль-

ник, проверить состояние пружины и

рабочих кромок сальника. При необ-

ходимости заменить или укоротить

пружину на 3 — 4 мм.

2. Нарушение уплотнения крышки цен-

трифуги (брызги масла в моторном от-

секе против разъема центрифуги — за

ручьем ведущего шкива привода венти-

лятора).

2. Снять крышку центрифуги, заме-

нить уплотняющее резиновое кольцо.

3. Течь уплотнений кожухов штанг

сливных трубок или масляного радиато-

ра (масло выбрасывает с охлаждающим

воздухом, внутренняя поверхность кор-

пуса вентилятора в масле).

3. Снять вентилятор с генератором

в сборе, установить место течи, заме-

нить уплотнители новыми.

4. Течь из-под гаек крепления головок

цилиндров, находящихся под крышкой

головки (масло течет по шпильке и отса-

сывается вентилятором).

4. Проверить исправность заглушки

гайки, шайбы, чистоту поверхностей

прилегания. Устранить неисправность

или заменить гайку.

5. Течь заднего сальника коленвала

(обнаруживается появлением пробуксов-

ки сцепления и осмотром при снятой

крышке сцепления).

5. Снять двигатель с автомобиля,

снять маховик, заменить сальник.

Большой расход масла

(более 250 г на 100 км пробега)

1. Закоксование или заполнение мас-

ляными отложениями прорезей в порш-

невых кольцах и отверстий в поршнях

под маслосъемными кольцами. Совмеще-

ние стыков поршневых колец.

2. Износ поршневых колец (зазор в

стыке более 2 мм).

3. Трещина направляющей втулки

вследствие механического повреждения

(при затяжке головки).

1. Разобрать частично двигатель,

снять маслосъемные поршневые коль-

ца, промыть их или заменить новыми.

Прочистить маслосливные отверстия

в поршнях. Правильно расставить

стыки поршневых колец.

2. Сменить поршневые кольца.

3. Снять головку цилиндров, разо-

брать клапанный механизм и заме-

нить поврежденные детали.

Горит лампочка аварийного давления масла при скорости выше 40 км/час

на прямой передаче

1. Неисправность датчики давления

масла.

1. Проверить давление масла кон-

трольным манометром. Неисправный

датчик заменить.

2. Засорение центрифуги и отверстий

в болте крепления корпуса центрифуги.

2. Разобрать центрифугу, промыть

и прочистить.

3. Загрязнение сетки приемного филь-

тра.

3. Снять масляный картер и прочи-

стить сетку приемного фильтра.

4. Повышенные зазоры в коренных и

шатунных подшипниках.

4. Заменить изношенные детали.

5. Нарушение уплотнения трубки при-

емного фильтра в месте входа в крышку

распределительных шестерен (подсос

воздуха)

5. Снять крышку распределитель-

ных шестерен и заменить уплотнение.

Итак, что все-таки не устраивало? Передвигался вроде бы?

Не устраивало то, что разгон был "туповатый". Хотелось большего.

Проверку начал со свечей.

Свечи оказались мокрыми и "загоревшими" от копоти.

Тут, два варианта: либо карбюратор заливает, либо неправильно установлено зажигание.

Но, скорее всего, и то и другое.

Из предыдущего опыта ремонта ЗАЗ, установил себе правило: не ремонтировать две вещи одновременно. Карбюратор оставлен на "потом".

Родных свечей было полно, поэтому решил их привести в "убожеский" вид.

Очищаю свечи нехитрым пескоструем, сбивающим нагар и окалину до "серебра". После пескоструя обязательно промываю, продуваю сжатым воздухом и просушиваю!

Далее, вставляю свечи в нехитрое приспособление, из уголка с отверстиями, и, включив зажигание проверяю искру. Всё наглядно и понятно.

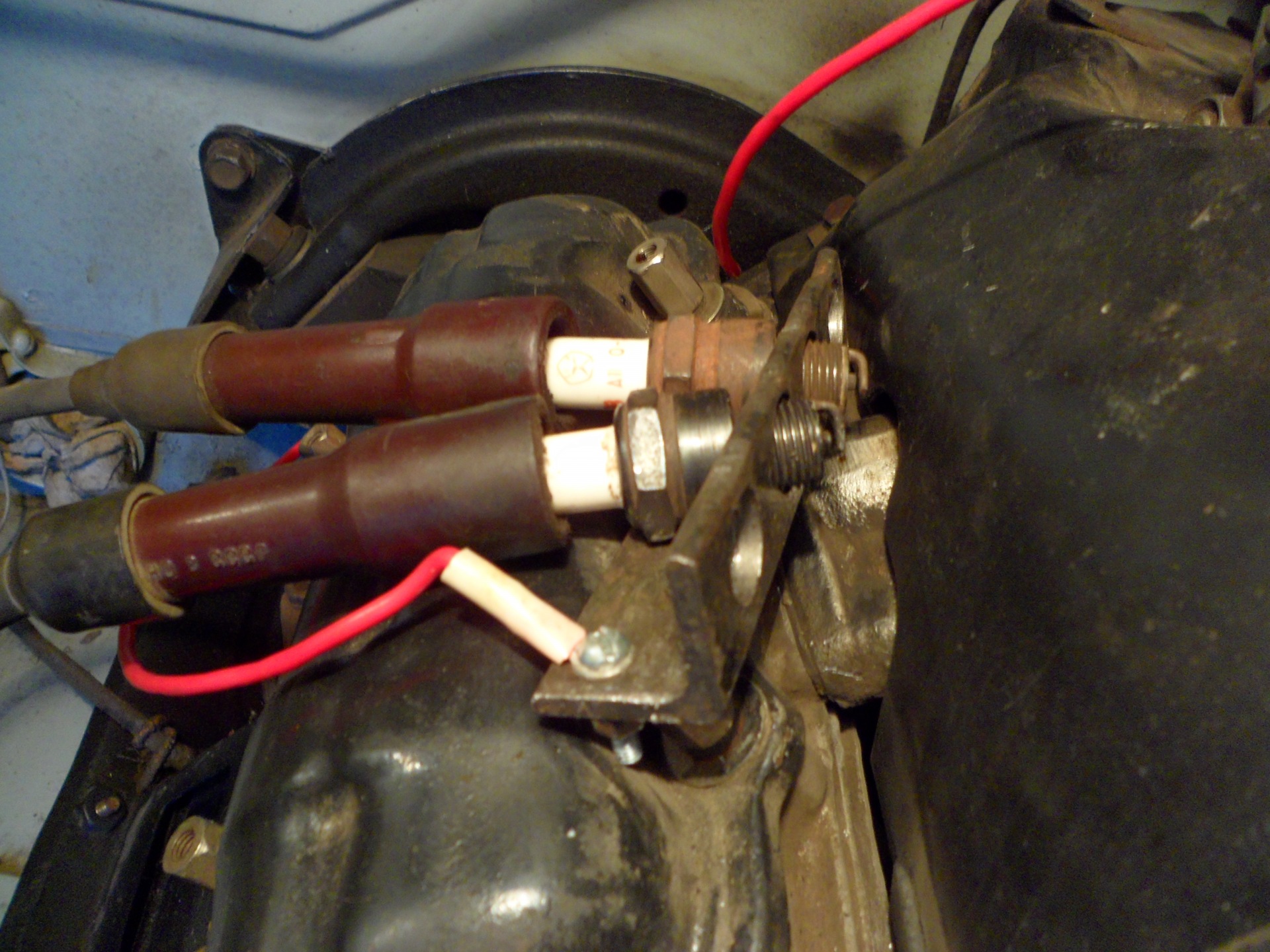

Далее трамблёр: вещь посложнее.

При внимательном осмотре и ощупывании выяснилось: "вакуумник работает нормально. А, вот центробежное опережение зажигания не работает. При повороте за "бегунок" привычного осевого люфта (когда разводятся грузики) не было.

Надо было искать причину.

Был ещё один трамблёр, новый. Но, новый, не всегда бывает лучше. Да и причину хотелось установить.

Однако, Заз был нужен на ходу, и поэтому, было решено установить новый, с работающим центробежником.

Предварительно установив зазор в контактах 0,35мм

В чём проблемы с установкой?

На валу вилка привода с смещенным центром. Её практически невозможно установить по другому в гнездо крышки шестерён ннеправильно. Но, при определённом усилии можно.

Далее, вилка, на валу, установлена при помощи штифта. Вилку можно (выташив штифт) перевернуть и установить на 180 градусов, либо пересверлить. Вот наглядный пример:

Оба трамблёра абсолютно исправные. У старого трамблёра высоковольтные провода были переставлены, на крышке, на одно гнездо вперёд.

Далее, выставляем ВМТ первого цилиндра. На шкиве, в этом месте обычно две риски; первая момент зажигания, вторая верхняя мёртвая точка. Устанавливаем первую по ходу риску. У меня, весь шкив поделён на 4 сектора, по 90 градусов — для удобства работы с двигателем.

Далее октан корректор устанавливаем в 0, закрепляем.

Подсоединяем лампочку масса-вывод трамблёра.

При проворачивании корпуса трамблёра против вращения "бегунка" ждём, когда лампа погаснет. Закрепляем корпус трамблёра от проворачивания

Как показывает практика, не всегда при этом "бегунок" встаёт напротив 1 цилиндра. Причина: неправильная установка крышки шестерён или неправильная установка вилки на трамблёре. Но это всё "фигня".

Крышку лучше лишний раз не трогать, тут слабое место резьба крепления в блоке. Вилку на валу трамблёра можно переставить на 180. Но бывает, что это не помогает. Тогда, смотришь на какое гнездо в крышке трамблёра выходит "бегунок". Это и будет первый цилиндр. Далее, против часовой стрелки 2, 4, 3. Порядок работы на 30 л.с.: 1,2,4,3. На 40 л.с. порядок другой! Не путать!

При прокручивании рукояткой можно определить излишне раннее зажигание: бьёт в рукоятку.

После заводки двигателя и прогрева, довожу зажигание "до ума": ослабляя крепление корпуса и на холостых, слегка проворачивая вправа-влево, добиваясь устойчивой, ровной работы и наибольших оборотов. Проверяю реагирование на педаль газа. Закрепляю.

Устанавливаю настройки карбюратора.

Далее настройку зажигания подгоняю "под себя" при пробеге.

Машинку, после всех этих "кульбитов" стало просто не узнать! При излишне резком нажатии на газ реально вдавливало в сидение. Разгон стал такой, как будто на лёгком мотоцикле. Мерседесы и Опели даже не успевали среагировать, когда "пролетал" мимо.

Проверил тормоза на такой скорости: машинка встаёт на все копыта. Если так тормозить, то две-три подушки безопасности, у позади идущих авто, точно сработают.

Ну, вот, помыть и в дорогу!

Система зажигания. Распределитель зажигания — Р-114 ЗАЗ-965А и ЗАЗ-965АБ

Система зажигания — батарейная. Питание осуществляется от аккумуляторной батареи и генератора Номинальное напряжение в первичной цепи 12 в. Система зажигания двигателя, как и все электрооборудование автомобиля, работает по однопроводной схеме, при которой вторым проводом служит кузов—масса автомобиля. С массой соединены отрицательные полюсы (клеммы) источников и потребителей электрической энергии. Катушка зажигания установлена на кожухе вентилятора с правой стороны двигателя. На крышке катушки зажигания имеются клеммы низкого напряжения и клемма высокого напряжения. На катушке смонтировано добавочное сопротивление, включенное последовательно с первичной обмоткой. Добавочное сопротивление при помощи шунтирующих контактов стартера автоматически включается при запуске двигателя. Ток, проходящий через первичную катушку зажигания, при выключенном сопротивлении увеличивается, и тогда повышается напряжение во вторичной цепи. Вследствие этого облегчается пуск двигателя, что особенно важно в холодное время, когда потребляемый стартером ток значительно увеличивается, и напряжение в цепи зажигания падает.

Уход за катушкой зажигания сводится к следующему:

1. Не оставлять включенное зажигание при неработающем двигателе.

2. Не допускать ослабления крепления подводящих проводов к низковольтным клеммам и закрепление высоковольтного провода без ввертной клеммы, а также оберегать катушку от повреждений.

3. Не допускать загрязнения проводов, клемм и крышки катушки зажигания.

4. Не допускать работу катушки с неисправным добавочным сопротивлением.

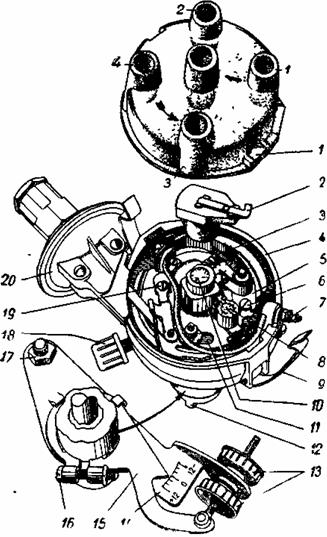

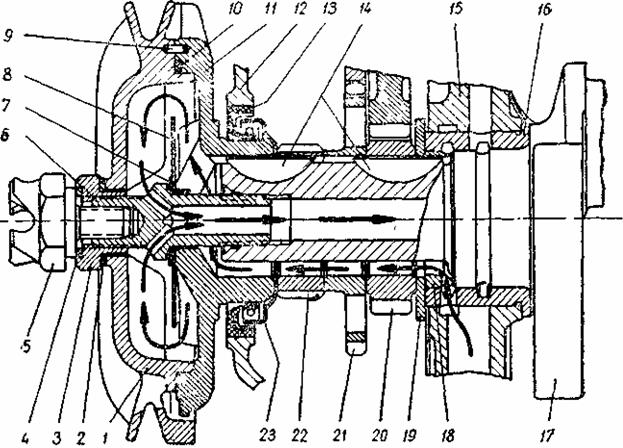

Распределитель зажигания — Р-114 установлен в расточке прилива крышки распределительных шестерен и укреплен при помощи пластины, приводится во вращение от валика привода масляного насоса. Направление вращения, если смотреть со стороны крышки распределителя, левое Распределитель зажигания состоит из прерывателя тока низкого напряжения, распределителя тока высокого напряжения, центробежного и вакуумного регуляторов опережения зажигания и октан-корректора. Нормальная работа распределителя зажигания и правильная установка угла опережения зажигания существенно влияют на работу двигателя

Чистка и регулировка зазора контактов прерывателя. Осмотри те рабочие поверхности контактов и, если они загрязнены, замаслены или обгорели, очистите их. Пользуйтесь замшей или чистой тканью, не оставляющей волокон, смоченной авиационным бензином или спиртом. При необходимости, если контакты обгорели, зачистите их специальной абразивной пластинкой (из комплекта шоферского инструмента). Наждачной шкуркой для этого пользоваться нельзя. Зачищая контакты, только удалите бугорок на одном из них и несколько сгладьте поверхность другого, где образовалось углубление Для проверки зазора установите, вращая коленчатый вал пусковой рукояткой, кулачок прерывателя в положение, при котором контакты будут максимально разомкнуты. Проверьте плоским щупом величину зазора—он должен быть в пределах 0,35—0,45 мм. При необходимости, отрегулируйте зазор, для чего ослабьте стопорный винт 19 , крепящий пластину 5, несущую неподвижный контакт прерывателя. Затем, вращая регулировочный винт 6, установите по щупу зазор. Заверните стопорный винт 19. Следует иметь в виду, что после регулировки зазора между кон тактами прерывателя нарушается первоначальная установка зажигания. Ее необходимо проверить, и если надо, подрегулировать Установка зажигания производится по метке МЗ на крышке центрифуги, определяющей момент зажигания в первом цилиндре Размыкание цепи прерывателя должно происходить в момент, когда метка МЗ совпадает с центром выступа маслозаливной горловины Соответственно против клеммы провода первого цилиндра в крышке распределителя должен быть расположен ротор. Порядок операций при установке зажигания следующий: 1. Снимите крышку распределителя и ротор и проверьте вели чину зазора между контактами прерывателя (в случае необходимости, отрегулируйте зазор) Поставьте ротор на место. 2 Установите коленчатый вал в положение, соответствующее началу такта сжатия в первом цилиндре — оба клапана закрыты, коромысла свободно качаются в пределах зазора.

1 — крышка распределителя 2 — бегунок (ротор распределителя), 3 — молоточек 4 — корпус распределителя, 5 — пластина неподвижного контакта 6 — винт регулировочный, 7 — клемма провода низкого напряжения 8 — фетровая щетка для смазки кулачка 9 — защелка крышки, 10 — фетр для смазки оси кулачка 11 — фетр для смазки пластин прерывателя 12 — муфта привода валика распределителя, 13 — регулировочные гайки 14 — неподвижная пластина октан корректора, 16 — болт хомута подвижной пластины корректора 17 — гайка крепления неподвижной пластины октан корректора к крышке 18 — колпачковая масленка для смазки втулок валика распре делителя, 19 — стопорный винт, 20 — камера вакуумного регулятора. Цифры 1, 2 4, 3 на крышке распределителя указывают порядок подсоединения проводов высокого напряжения к соответствующим цилиндрам

3. Медленно проворачивайте коленчатый вал двигателя до совпадения метки МЗ с выступом маслозаливной горловины.

4. Убедитесь, что ротор стоит против контакта крышки, соединенного с проводом, идущим к свече первого цилиндра (постановкой крышки на место).

5. Установите октан-корректор на нулевое деление шкалы путем вращения регулировочных гаек и затяните их.

6. Ослабьте затяжку болта хомута крепления корпуса распределителя к подвижной пластине октан-корректора и поверните корпус против часовой стрелки, чтобы контакты прерывателя замкнулись.

7. Освободите конец провода подкапотной лампы из соединительной муфты; присоедините его с помощью дополнительного куска провода к клемме низкого напряжения на катушке, к которой крепится провод, идущий к клемме 7 распределителя.

Включите подкапотный фонарь.

8. Включите зажигание и осторожно поворачивайте корпус распределителя по часовой стрелке до вспыхивания лампочки. При этом прижимайте ротор в сторону, противоположную его нормальному вращению, чтобы выбрать зазоры. Остановите вращение распределителя точно в момент вспыхивания лампочки. Если это не удалось, операцию повторите.

9. Удерживая корпус распределителя от проворачивания, затяните болт хомутика крепления корпуса, поставьте крышку и центральный провод на место.

10. Проверьте присоединение проводов от свечей, начиная с первого цилиндра, в порядке 1, 2, 4, 3, считая их против часовой стрелки.

Следует иметь в виду, что установка зажигания по метке МЗ на шкиве при среднем положении октан-корректора обеспечивает наивыгоднейшие мощностные и экономические показатели двигателя лишь при условии, что для его питания применяется бензин А-72 или А-76.

Однако, после каждой установки зажигания, регулировки контактов в прерывателе или замены топлива необходимо проверить установку зажигания на ходу.

Доводку установки зажигания выполняйте октан-корректором. Прогрейте двигатель на холостом ходу, а затем, двигаясь на прямой передаче по ровной дороге со скоростью 40—45 км/час, дайте автомобилю разгон, резко нажав на педаль привода дроссельной заслонки.

Если при этом будет наблюдаться незначительная и кратковременная детонация, то установка момента зажигания считается правильной.

При необходимости некоторого корректирования установки момента зажигания вращайте в соответствующем направлении корпус распределителя с помощью регулировочных гаек, свинчивая одну из них по винту, а другую соответственно подвинчивая.

На неподвижной пластине октан-корректора имеются обозначения ( + ) и ( —), определяющие направления перемещений стрелки подвижной пластины и соответственно корпуса распределителя.

При сильной детонации стрелку передвигайте в сторону знака ( —) для уменьшения угла опережения зажигания.

При полном отсутствии детонации стрелку передвигайте в сторону знака ( +).

Наибольший угол опережения (или запаздывания) зажигания, обеспечиваемый ручной регулировкой с помощью октан-корректора, составляет 12° относительно начальной установки (10° до ВМТ).

Двигатель очень чувствителен к правильной установке угла опережения зажигания: слишком раннее или слишком позднее зажигание ведет к перегреву двигателя, потере мощности, прогару клапанов и поршней.

Уход за распределителем должен быть систематическим и обеспечивать:

1. Содержание в чистоте распределителя, особенно изоляционных пластмассовых деталей (крышка, бегунок, низковольтная клемма и др.).

2. Отсутствие повреждений пластмассовых деталей, уголька в крышке.

3. Чтобы бензин, масло и вода не попадали в распределитель.

4. Надежность контактов проводов с клеммами крышки распределителя и низковольтной клеммой.

5. Чистоту и нормальный зазор контактов прерывателя; излишняя зачистка контактов вредна.

6. Своевременную и качественную смазку; запрещается пользоваться для смазки распределителя маслом из картера двигателя; излишняя смазка распределителя вредна, так как может привести к быстрому подгару и износу контактов из-за их замасливания.

Через каждые 6000 кмпробега: Протрите чистой, сухой или смоченной в бензине тряпкой пластмассовую крышку распределителя.

Подверните на один оборот крышку масленки для подачи смазки на валик распределителя.

Если крышка масленки будет завернута полностью, выверните крышку, заполните ее смазкой ЦИАТИМ-201 или УТВ (1 —13).

Смажьте трущиеся детали распределителя машинным маслом С, автолом 6 или маслом для двигателя Дп-8 или АС-8, закапав: на ось молоточка 1 каплю, 4—5 капель во втулку кулачка (сняв бегунок и сальник под ним), 1—2 капли на фильц кулачка, 3—5 капель на фетровую шайбу через отверстие в пластине прерывателя с надписью масло.

Проверьте отсутствие заедания молоточка на оси.

Осмотрите кулачок и, если он грязный, протрите его чистой сухой замшей или материалом, не оставляющим волокон. Нанесите на кулачок тонкий слой смазки ЦИАТИМ-201.

Проверьте чистоту и состояние контактов прерывателя.

В случае большого переноса металла с одного контакта на другой произведите зачистку контактов.

Лучше всего зачищать контакты на мелком абразивном камне, сняв молоточек и стойку с неподвижным контактом.

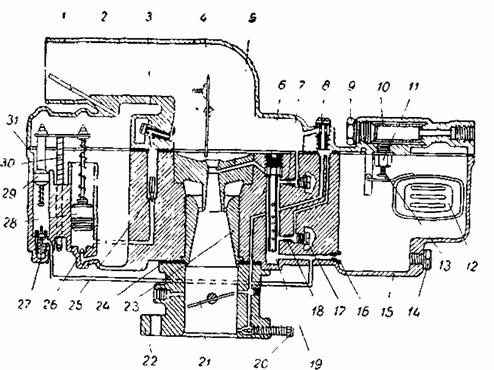

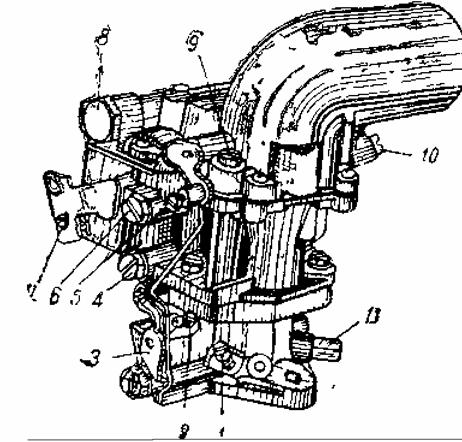

Карбюратор К-125 — однокамерный с падающим потоком и горизонтальным подводом воздуха. Поплавковая камера балансированная, сообщается с атмосферой через воздушный патрубок и воздушный фильтр. Схема карбюратора К-125:

1 — трубка балансировочная. 2 — крышка поплавковой камеры, 3 — распылитель ускорительного насоса; 4— воздушная заслонка; 5 — диффузор малый с распылителем, 6 — пробка специальная, 7 — жиклер воздушный главной системы, 8 — жиклер воздушный холостого хода. 9— пробка фильтра, 10 — фильтр; 11 — клапан топливный, 12— поплавок; 13— демпферная пружина; 14 — пробка, 15 - корпус поплавковой камеры. 16 -жиклер главный, 17 — пробка, 18 — жиклер холостого хода, 19 — трубка эмульсионная; 20 — винт реавгулныйировочный холостого хода; 21 — дроссельная заслонка, 22 — корпус смесительной камеры; 23 — диффузор. 24 — прокладка, 25 — клапан нагнетательный, 26 — клапан обратный. 27 —клапан экономайзера; 28 — поршень ускорительного насоса, 29 — направляющая шток.27—а привкодалапан клапэкономаана йэкономазера;28—йзера; 30 — шток привода экономайзера и ускорительного насоса; 31 — уплотнительная прокладка

Карбюратор состоит из трех основных частей: крышки поплавковой камеры с воздушным патрубком, корпуса карбюратора с поплавковой камерой и нижнего патрубка со смесительной камерой. Главная дозирующая система и система холостого хода карбюратора взаимосвязаны. Их совместная работа обеспечивает приготовление горючей смеси экономичного состава при работе двигателя на всех режимах в диапазоне от прикрытого положений дроссельной заслонки (холостой ход) до полного открытия.

Получение от двигателя максимальной мощности обеспечивается системой механического экономайзера, вступающего в работу при почти полном открытии дроссельной заслонки.

Система ускорительного насоса обогащает смесь при разгонах автомобиля с резким открытием дроссельной заслонки.

Привод ускорительного насоса и привод экономайзера конструктивно объединены и осуществляются от рычага, закрепленного на оси дроссельной заслонки.

Воздушная заслонка с автоматическим клапаном обеспечивает необходимое обогащение смеси при запуске холодного двигателя.

Воздушная и дроссельная заслонки механически связаны между собой: при закрытии воздушной заслонки дроссельная поворачивается на угол 17—19°, чем достигаются самые благоприятные условия в смесительной камере для пуска двигателя. Следует помнить, что заводская регулировка карбюратора обеспечивает максимальную мощность и топливную экономичность двигателя. Поэтому любые изменения заводской регулировки неизбежно приводят к снижению мощности двигателя и к повышению расхода бензина

Единственной эксплуатационной регулировкой, рассчитанной на выполнение водителем, является регулировка карбюратора на холостой ход двигателя, которая существенно влияет на топливную экономичность автомобиля, а также может вызвать калильное зажигание при переобогащении смеси на холостом ходу.

Уход за карбюратором заключается в следующих операциях:

1. Периодическая чистка, продувка и промывка его от смолистых отложений.

2. Проверка уровня топлива в поплавковой камере, герметичности клапана подачи топлива и регулировка уровня.

3. Проверка плотности соединений между частями корпуса, исправности прокладок.

4. Проверка работы ускорительного насоса.

5. Регулировка малых оборотов холостого хода двигателя.

Чистку, промывку и продувку карбюратора производите периодически, но не реже чем через 10—12 тыс. км пробега. При этом пользуйтесь бензином, а при наличии смолистых отложений — ацетоном или растворителем для нитрокрасок. После промывки продуйте жиклеры и каналы сжатым воздухом. Для выворачивания главного жиклера необходимо применять специальную отвертку с направляющим цилиндром.

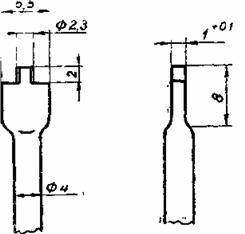

Отвёртка для выворачивания главного жиклёра

Совершенно недопустимо пользоваться для чистки жиклеров проволокой, хотя бы и мягкой.

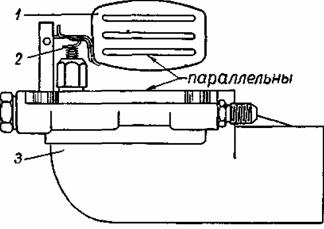

Необходимость проверки герметичности клапана подачи топлива возникает тогда, когда наблюдается переливание бензина (течь бензина через шток привода ускорительного насоса и другие места) или увеличенный расход топлива. Для проверки герметичности клапана необходимо снять крышку поплавковой камеры и проверить плотность клапана. Клапан исправляется притиркой или заменяется новым. Положение поплавка при закрытом клапане должно быть таким, чтобы продольные выштамповки на поплавке были параллельны плоскости разъема при перевернутой крышке.

Проверка положения поплавка:

1 — поплавок, 2 — язычок поплавка , 3 —крышка поплавковой камеры

Положение поплавка регулируется подгибом упорного язычка.

Необходимость проверки работы ускорительного насоса возникает при ощутимых провалах в работе карбюратора (задержка в реакции на переходных режимах). Для проверки вывернуть распылитель 10 ускорительного насоса и, нажав на рычаг дроссельной заслонки убедиться, что в открытое отверстие подается бензин Если бензин подается, следует продуть распылитель и установить его на место. Если бензин не подается, снять крышку поплавковой камеры, промыть камеру и добиться плавного хода поршня ускорительного насоса.

Вид карбюратора спереди:

1— винт регулировки качества (состава смеси);

2 — винт регулировки количества смеси;

3 — рычаг управления дроссельной заслонки,

4 — пробка жиклера холостого хода;

5 — винт крепления троса привода воздушной заслонки;

6 — пробка воздушного жиклера главной дозирующей системы;

7 — кронштейн крепления оболочки троса привода воздушной заслонки,

8 — пробка фильтра;

9 — жиклер воздушный холостого хода,

10 — распылитель ускорительного насоса,

11 — штуцер трубки.

Регулировка малых оборотов холостого хода двигателя производится упорным винтом 2, ограничивающим закрытие дроссельной заслонки, и винтом 1, изменяющим состав смеси При завертывании винта 1 смесь обедняется, а при отворачивании – обогащается. Регулировку малых оборотов холостого хода нужно производить на хорошо прогретом двигателе при отрегулированной системе зажигания.

Перед началом регулировки заверните винт 1 до отказа, но не туго, а затем отверните на 2—2,5 оборота, заведомо обогатив смесь.

После этого запустите двигатель и установите винтом 2 такое открытие дросселя, при котором двигатель работает вполне устойчиво. Затем винтом / установите состав смеси, при котором двигатель будет давать наибольшее число оборотов. После этого уменьшите число оборотов винтом 2 до необходимых устойчивых малых оборотов холостого хода. Для проверки регулировки следует резко нажать на педаль привода дроссельной заслонки и быстро отпустить. Двигатель должен плавно, без провалов и перебоев, набрать обороты, а при резком отпускании педали перейти на минимально устойчивые и не заглохнуть.

В случае, если двигатель глохнет, несколько увеличьте винтом 2 число оборотов.

При правильной регулировке привода дроссельная заслонка карбюратора должна быть полностью прикрыта при отпущенной педали и полностью открыта при нажатой до отказа педали.

Надлежащая работа системы привода обеспечивается соответствующим натяжением троса привода, крепление которого производится винтом на тяге рычага дроссельной заслонки.

Регулировку привода воздушной заслонки следует производить в следующем порядке: отпустите винт 5 крепления проволоки привода к шарниру рычага воздушной заслонки, затем опустите кнопку привода в крайнее нижнее положение, установите заслонку в полностью открытое положение и закрепите винтом проволоку. При поднятии рычага привода воздушная заслонка должна полностью закрываться.

Центрифуга является фильтром тонкой очистки масла. До центрифуги масло очищается только сеткой приемника масла. Чугунный корпус центрифуги установлен на передней шейке коленчатого вала, фиксируется на шпонке и крепится вместе с маслоотражателем специальным болтом. Усилие затяжки болта 12 кгм. Через сверление в этом болте очищенное масло поступает в коленчатый вал, а из него в центральную масляную магистраль. Центрифуга и передний коренной подшипник коленчатого вала 1 — крышка центрифуги (шкив), 2 — кольцо уплотнительное, 3 — гайка 4 — кольцо уплотнительное, 5 — храповик, в — болт специальный, 7 — шайба, 8 — маслоотражатель, 9 — штифт, 10 — кольцо уплотнительное, 11 — корпус центрифуги, 12 — крышка шестерен газораспределения, 13 — сальник, 14 — шпонки, 15 — опора подшипников, 16 — подшипник передний, 17 — коленчатый вал, 18 — кольцо упорное 19 — шайба упорная, 20 — шестерня ведущая газораспределения, 21 — шестерня ведущая балансирного вала; 22 — шестерня привода валика масляного насоса и распределителя зажигания, 23 — маслоотражатель. Стрелками указан путь масла.

Масло для очистки подается из масляного насоса по полости, образованной лыской на передней шейке коленчатого вала и набором шестерен, установленных на коленвале и уплотненных по торцам.

Крышка центрифуги из алюминиевого сплава является одновременно шкивом привода вентилятора, крепится к корпусу гайкой усилием 3,5—4 кгм и уплотняется резиновым кольцом по контуру и шайбой под гайкой. Снаружи в болт крепления корпуса центрифуги вворачивается храповик для проворота коленчатого вала вручную. В процессе работы двигателя за счет центробежных сил от масла отделяется грязь и оседает на стенках, специальных приливах корпуса и крышки центрифуги. Поэтому центрифугу надо периодически очищать.

Очистку центрифуги производите следующим образом.

а) ослабьте натяжение ремня привода вентилятора и снимите его;

б) включите первую передачу;

в) отверните храповик и снимите прокладку;

г) отверните гайку крепления крышки центрифуги, снимите прокладку, крышку центрифуги (следите за сохранностью резинового уплотнительного кольца);

д) очистите от грязи и промойте крышку центрифуги и внутреннюю полость корпуса.

Сборку производите в обратном порядке. При установке крышки 1 см рис. центрифуги необходимо обратить особое внимание на ее правильное положение относительно корпуса 11 — риска ВМТ на крышке должна совпадать с серединой выступа на корпусе, в противном случае это приведет к ошибке в установке зажигания и неправильной регулировке зазоров между коромыслами и клапанами.

На двигателях последнего выпуска положение крышки относительно корпуса фиксируется штифтом.

Необходимо также обратить внимание на правильную установку резинового уплотнительного кольца (не допускать его повреждения и перекручивания).

Масляный радиатор включен в систему смазки параллельно, состоит из секций, омываемых воздушным потоком. Радиатор крепится на задней части картера, в развале цилиндров, и уплотняется торцами двух резиновых колец, одетых на трубки. Вентиляция картера осуществляется через сапун, установленный слева на крышке распределительных шестерен.

В период эксплуатации необходимо следить, чтобы трубка не была забита грязью; в противном случае давление газов в картере повышается, что может явиться одной из причин течи масла из-под уплотнений и прокладок двигателя.

Контроль за работой системы смазки производится с помощью датчиков давления и температуры масла. Датчик аварийного давления масла ММ-111 мембранного типа срабатывает при падении давления в системе до 0,4—0,7 км/см 2 Сигнализатором давления является фонарь (лампочка), установленный на панели приборов. При включении зажигания лампочка аварийного давления загорается, после пуска двигателя гаснет.

Горение лампочки на рабочих режимах указывает на неисправность датчика или двигателя. В этих случаях дальнейшая эксплуатация, до обнаружения и ликвидации дефекта, недопустима.

Периодически рекомендуется вывернуть датчик и проверить давление масла по контрольному манометру.

Давление масла при оборотах коленчатого вала в 3000 об/мин и температуре масла +80°С должно быть не менее 1,2 кг/см 2 .

Датчик температуры масла ТМ-101 установлен в передней части поддона картера

При монтаже и демонтаже датчика необходимо пользоваться торцовым ключом во избежание повреждения сигнализатора.

Указатель температуры масла размещен на щитке приборов и указывает температуру масла в картере двигателя. Рабочая температура масла 80—100°С.

Допускается недлительная езда, особенно в жаркое время года, при которой температура масла достигает 110°С.

Уход за датчиками заключается в периодическом осмотре креплений проводов, протирке от пыли и грязи.

Уровень масла контролируется по маслоизмерителю. Во время эксплуатации автомобиля уровень масла в картере двигателя нужно поддерживать вблизи верхней метки маслоизмерителя. Излишнее количество масла в картере приводит к увеличению нагарооб-разования, закоксовыванию колец, забрызгиванию маслом свечей.

Категорически запрещается работа двигателя с уровнем масла в картере ниже нижней метки.

При проверке уровня автомобиль должен быть установлен на горизонтальной площадке. Наиболее правильно проверять уровень масла через три-пять минут после остановки прогретого двигателя. Вынув из трубки указателя уровня маслоизмеритель, протрите его чистой тряпкой, опустите на место, снова выньте и по положению масляной пленки, по отношению к меткам, определите уровень.

Заливайте в двигатель масло, только указанное в настоящем руководстве. Масло заливается через масляную горловину, расположенную спереди двигателя. При заливке рекомендуется пользоваться воронкой с мелкой сеткой

При смене масла сливайте его с прогретого двигателя через отверстие, расположенное в нижней части поддона, предварительно отвернув пробку и сняв прокладку. При сливе масла нужно снимать крышку маслозаливной горловины. После выпуска масла из картера рекомендуется, при обнаружении загрязнения, промыть систему смазки двигателя, для чего завернуть сливную пробку, залить 2—2,5 л масла В-3 (веретенное по ГОСТ 1707—51), вывернуть свечи и, пользуясь пусковой рукояткой в течение 1—2 мин, быстро вращать коленчатый вал. После этого промывочное масло слить из картера и залить 2,8 л чистого заправочного масла.

Система охлаждения двигателя — воздушная, осуществляется с помощью осевого вентилятора, отсасывающего воздух через двигатель в отверстие крышки моторного отсека. Правильная организация потока воздуха достигается с помощью кожухов и дефлек-тирующих щитков.

Нормальное тепловое состояние двигателя при его работе в любое время года поддерживается автоматическим регулятором, установленным в крышке моторного отсека.

Осевой вентилятор состоит из направляющего аппарата, в котором залиты лопатки и проточены постели для установки генератора. Генератор крепится к направляющему аппарату вентилятора тремя болтами. На валу генератора крепится рабочее колесо вентилятора. При снятии и постановке рабочего колеса необходимо избегать осевых перемещений вала генератора с тем, чтобы не повредить подшипников и обмотки генератора. Снимать рабочее колесо рекомендуется съемником (рис. 83), а при постановке — обязательно упереть свободный конец вала.

Радиальный зазор между рабочим колесом и направляющим аппаратом должен быть не более 0,25 мм.

Корпус направляющего аппарата имеет наружную эксцентричную проточку, за счет которой поворот аппарата вокруг оси регулируется натяжением ремня привода.

Вентилятор с генератором в сборе крепится на цилиндрической проточке крышки распределительных шестерен специальной лентой.

Для привода вентилятора применяется клиновидный ремень на анидном корд-шнуре.

Внутренняя длина ремня 900 мм.

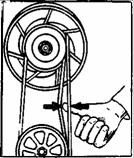

Нормальное натяжение ремня определяется прогибом на 12— 15 мм под усилием нажатия большого пальца руки, приложенным в середине между шкивами. Проверка прогиба ремня вентилятора

Крепление направляющего аппарата вентилятора

Натяжение ремня вентилятора следует проверять перед каждым выездом. Слабое натяжение ремня приводит к пробуксовке, вызывающей перегрев двигателя и недостаточную зарядку аккумуляторной батареи. Сильно натянутый ремень быстро изнашивается и вызывает преждевременный износ подшипников генератора.

Регулировку натяжения ремня производите в следующем порядке: а) отпустите болт крепления направляющего аппарата вентилятора; втолкните пучок проводов к генератору в кожух и поворачивайте направляющий аппарат по часовой стрелке до тех пор, пока ремень натянется. При ослаблении натяжки ремня направляющий аппарат поворачивайте только против часовой стрелки, а пучок проводов вытягивайте из кожуха, чтобы не повредить наконечники проводов к генератору;

б) после регулировки и проверки прогиба ремня, затяните болт.

Уход за системой охлаждения состоит в проверке натяжения ремня вентилятора и содержания в чистоте межреберных пространств цилиндров, головок и радиатора.

Необходимо помнить, что двигатель воздушного охлаждения

при подтеках масла быстро покрывается слоем пыли, которая, пригорая, образует теплоизоляционную корку, вызывает перегрев двигателя, потерю мощности и усиленный износ деталей. При обнаружении масла на выходе воздуха из вентилятора (отсосано с места подтекания) немедленно устраните течь.

Читайте также: