Ремонт суппорта тойота прадо

Эксплуатировать автомобиль с неисправными тормозами правилами дорожного движения запрещено. Часто проблемой этого узла оказывается неисправность суппорта. Каждый третий владелец не знает, как выйти из сложившейся ситуации, чтобы все было сделано правильно, эффективно, за короткий промежуток времени. Этот узел состоит из большого количества подвижных и неподвижных деталей, резиновых защитных пыльников. В зависимости от того, какая деталь вышла из строя, будет определяться стоимость работ по обслуживанию суппорта, время для выполнения работы. Мнение большинства водителей с солидным опытом эксплуатации автомобиля говорит о том, что доверять ремонт суппорта следует только специализированным автомобильным центрам, где механики обслужат автомобиль.

Калькулятор расчёта ремонт тормозных суппортов toyota land cruiser prado

Типичные неисправности

Период эксплуатации этого узла рассчитан на 7–8 лет, но иногда поломки происходят раньше указанного срока. Это определяется стилем вождения транспортного средства, условиями использования автомобиля, возрастом машины. Возникшие проблемы механизма тормозов определяют на слух, визуально, по изменениям поведения автомобиля при его вождении. К неисправностям относят следующие факторы:

- Рвутся резиновые пыльники, приводящие к ускоренному износу поршней тормозных цилиндров.

- Износ пальцев суппорта, направляющих.

- Заклинивание поршня тормозного цилиндра.

- Нарушение геометрии скобы, когда она изготовлена из легкосплавных металлов.

Это не полный перечень возможный поломок, из‐за которых нужен ремонт суппорта Toyota Land Cruiser Prado. Появление поломок зависит от конструкции тормозного механизма.

Особенности ремонта

Прежде чем начать работы с неисправным суппортом, на автосервисе DDCAR проводят диагностику тормозной системы. Мастер разбирает механизм и определяет неисправные детали. На суппорт устанавливается новый комплект резиновых прокладок взамен порванных, коррозийные детали чистятся, обрабатываются специальными составами и смазываются. Чтобы восстановить работоспособность узла, необходим специальный инструмент, который есть не у каждого автовладельца.

Автосервис DDCAR проводит комплексную диагностику автомобиля. Наши мастера ремонтируют, обслуживают и восстанавливают тормозные суппорты в соответствии с требованиями производителя.

Неисправность тормозной системы крайней опасна в условиях современного автомобильного движения. Особенно, если неожиданно заклинил тормозной суппорт, прижимающий колодку к диску.Как правило, это происходит из-за невозвращения гидравлического цилиндра (поршня).

Почему скрипит и заклинивает тормозной суппорт

Второстепенные причины заклинивания:

- колодки неправильно установлены изначально, поэтому начинают скрипеть;

- изношены на 70–80 процентов диски — из‐за агрессивной манеры езды или естественных причин;

- неверно подобрана смазка или она отсутствует;

- внутрь механизма попала грязь, влага.

Одна из главных причин, почему механизм скрипит, заклинивает — перегрев. Трение при активном торможении провоцирует выработку тепла. От этого испытывают высокие нагрузки не только колодки, но и сам прижиматель. Поэтому его, по крайней мере, добросовестные производители, стараются изготавливать из максимально прочного материала.

Признаки неисправности

- маслянистые пятна с видимой или внутренней стороны колёсного диска, что указывает на течь жидкости DOT, снижении её уровня в расширительном бачке;

- неожиданный, самопроизвольный увод машины в сторону после торможения — при этом колёса нормально накачаны, а подвеска полностью исправна;

- скрежет после отпускания тормозной педали — основной признак ситуации, когда поршень вдавливается и не возвращается в исходное положение;

- сильно перегреваются диски, от них идёт неприятный горелый запах — причём после езды с относительно нечастыми торможениями.

Заклинило передний суппорт

Однако если задний суппорт оснащается системой ручника, что предусмотрена на некоторых модификациях, здесь также увеличивается вероятность поломок и темп износа.

Заклинило задний суппорт

Как и было сказано выше, конструкцию заднего суппорта усложняет стояночный тормоз. Он включает несколько дополнительных элементов — шток, муфту, пружину, шарики. Повреждение любого из них отражается на работе прижимного механизма. Опытные автослесари быстро определяют неисправности, связанные с ручником, по плохому его срабатыванию. Но присутствуют также косвенные признаки: аритмичный износ накладок, неприятный скрип и визг, регулярное притормаживание задней оси.

Что делать, если суппорт заклинило в дороге

Первое, что рекомендуется сделать — дать элементам полчаса на остывание. Затем определить проблемное колесо, проведя эффективный тест. Надо проехать метров 20–30, остановиться и притронуться пальцем ко всем четырём дискам через предусмотренные отверстия. Если деталь горячая, клинит именно данное колесо. Оно снимается, машина перед этим ставится на домкрат.

Поможет быстро остудить элементы холодная вода, но поливать ею разрешено поверхность уже частично остывшую. Иначе диск просто разнесёт от сильного перепада температур.

Если клинит трос ручника, скорее всего, повреждена внутренняя или наружная оплётка. Возможно, что ослабла возвратная пружина, которую надо заменить новой. Также часто загрязняются обе возвратные скобы. Их надо в этом случае очистить от ржавчины и обработать составом ВД−40.

Но что делать, если на всё это порой не бывает времени. Тогда остаётся единственный способ — так ударить молотком по возвратной скобе, чтобы трос вернулся в начальное положение. Можно ездить дальше, но только больше не пользоваться ручником до его ремонта.

Если заклинило сам поршень, то быстро решить проблему может также молоток. Надо простучать им аккуратно, через деревянную проставку, по всему механизму. Если колодки не расклинит, попробовать вставить отвёртку между накладкой и диском. Наконец, самый верный, но опасный способ — пережать струбциной шланг. Но ехать надо крайне осторожно, без тормоза.

Последствия

После нескольких процедур нагревания и остывания диски обязательно деформируются. После нажатия педали будет ощущаться биение, и тормозить вообще не получится. Придётся заменять ремкомплект, но на этом беды не закончатся, ведь причина неисправности в суппорте. Если нагреваться станет уже ступица, то не избежать рассыпания подшипника и разрушения ШРУСа.

Меры профилактики

Профилактика суппорта обязана проводиться при каждой замене колодок, каждые два года. Именно за этот период смазочный материал теряет свои изначальные свойства. В российских условиях сроки проверочного мероприятия надо значительно сокращать, проводить осмотр при любых посторонних звуках, уводе машины и других перечисленных выше признаках повреждения механизма.

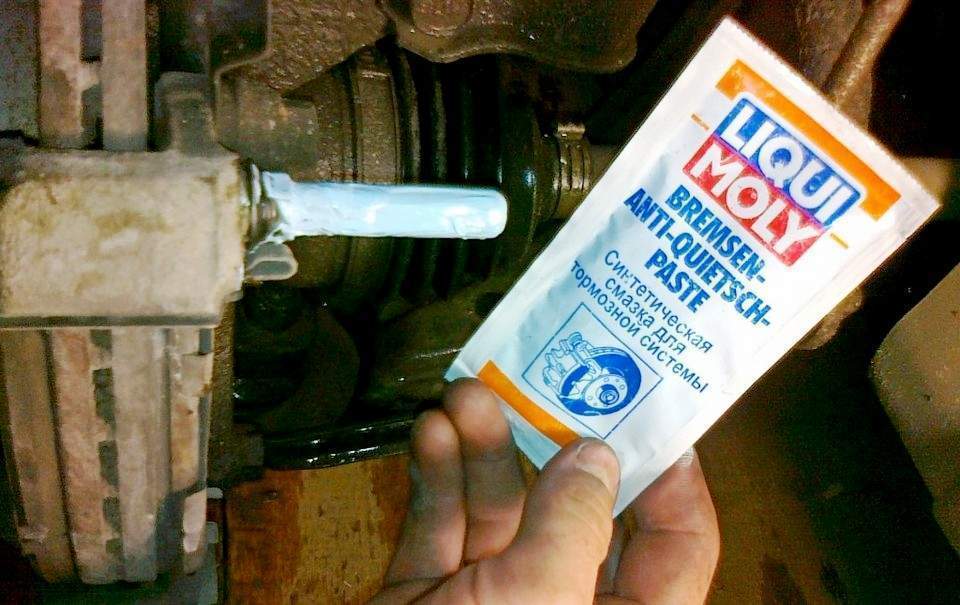

Большие нагрузки, которым подвергается прижиматель, требуют применения особых смазок. Некачественные составы быстро затвердевают, уничтожаются водой или агрессивной тормозной жидкостью. Использовать нужно только высокотемпературную смазку, с минимальными характеристиками каплепадения, влагостойкую и не подверженную воздействию химии. Кроме того, правильная смазка должна совмещаться с пластиковыми и каучуковыми деталями. Особого типа смазка применяется для пальцев — элементов, которые направляют скобы механизма.

Заключение

Суппорт — это технически сложный узел. Работает он в зоне высоких нагрузок и температур — при агрессивной езде она может достигать 500–600 градусов Цельсия. Поэтому механизм требует к себе регулярного внимания. В противном случае он заклинит неожиданно на дороге.

Не реже одного раза в год заменяйте тормозную жидкость, независимо от пробега автомобиля. Иначе в ней накопится критическое количество воды, быстро образующей коррозию на прижимной скобе. Периодически осматривайте диски и колодки, своевременно заменяя их новыми — особенно, перед длительной дорогой! Таким образом, своевременная замена изношенных и повреждённых элементов, а также периодическая смазка значительно продлят ресурс суппорта.

Ещё летом, в самый разгар летнего отдыха я услышал подозрительный звук при торможении. Источником звука являлось правое заднее колесо. Помня свой горький опыт с испорченным тормозным диском я сразу купил комплект тормозных колодок и попытался их поменять.

Старая внутренняя колодка сносилась до металла, но скрипун при этом почему-то молчал. Рассмотрев его внимательно, я понял, что он полностью сношен.

Есть подозрение, что при предыдущей замене колодок сношенный скрипун просто переставили на новые и он не доставал до диска. Копеечной детали пожалели поменять…

Но не тут, то было. Оказалось, что я просто не могу всунуть новую колодку из-за неподвижности скобы, в которой она крепится. Попытка сместить скобу специальным съёмником также ни к чему не привела. Стало ясно, что тормоза неисправны и требуют более серьёзного ремонта. Ни времени, ни запчастей для ремонта в тот момент не было и я решил пойти на хитрость. Я переставил внешнюю колодку вовнутрь, а с внешней стороны запихал одну новую колодку из комплекта. Так и проездил до сегодняшнего дня попутно заказав все необходимые для ремонта запчасти и расходные материалы.

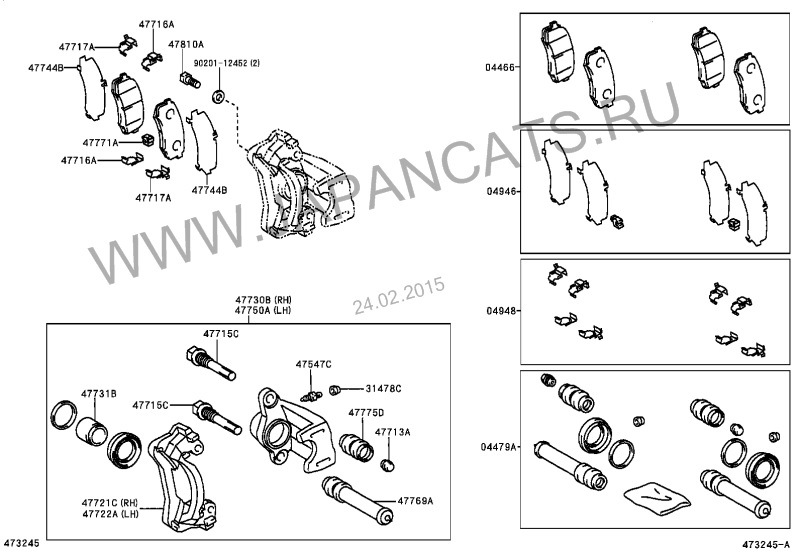

Фактически были заказаны все четыре ремкомплекта (на схеме справа) и дополнительно направляющие, которые были предположительно закисшие. Также, по опыту ремонта передних тормозов, я приобрёл новые тормозные поршни. Итого список получился:

1. Колодки тормозные дисковые задние, комплект Toyota 04466-60090;

2. Комплект противоскрипных пластин Toyota 04946-30100;

3. Комплект монтажный тормозных колодок Toyota 04947-22050;

4. Ремкомплект суппорта Toyota 04479-60030;

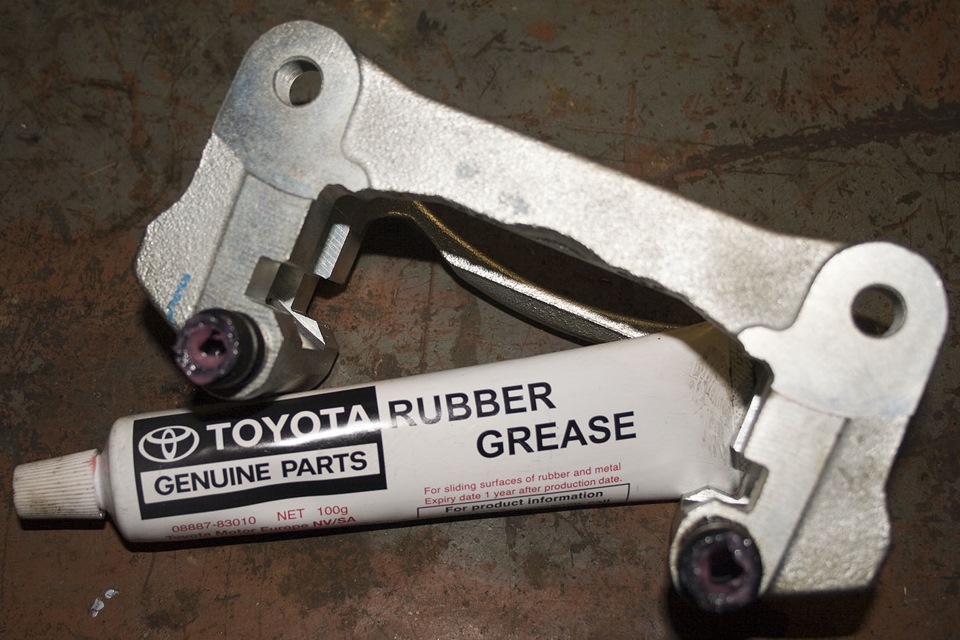

5. Смазка направляющих тормозного суппорта Toyota 08887-83010;

6. Втулка направляющая суппорта тормозного заднего (4 шт.) Toyota 47715-22010;

7. Поршень суппорта тормозного заднего (2 шт.) Toyota 47731-60020;

8. Скоба суппорта заднего правого Toyota 47721-60020;

9. Скоба суппорта заднего левого Toyota 47722-60020.

Как я писал немного ранее, при замене сальника в заднем мосту специалист автосервиса сломал правый суппорт. Ожидание заказанной скобы правого суппорта немного затянулось и я решил, что ремонтировать тормоза я буду самостоятельно. Заодно постараюсь подробно описать процесс для последователей.

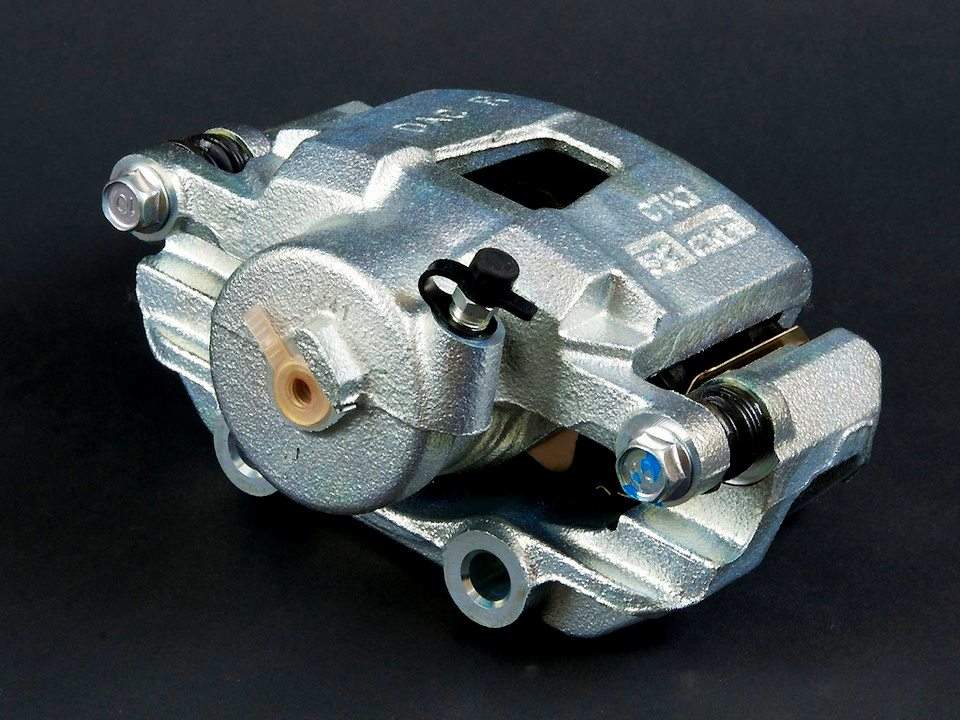

После снятия колеса открывается свободный доступ к заднему дисковому тормозу. В отличии от передних, задние тормоза выполнены по классической одно поршневой схеме с плавающей скобой. Конструкция простая, хотя не лишена недостатков. Один из недостатков, это закисание направляющих и как следствие обездвиживание скобы. Если направляющие "пальцы" закисли, то рекомендую начинать разборку именно с них, т.к. разбирать потом суппорт "на весу" очень неудобно. Понадобится торцевая головка на 17. При попытке открутить направляющие одна из них была сломана.

Обломок направляющей навсегда застрял внутри скобы. По второй направляющей видно на сколько она истончилась в результате интенсивной коррозии.

В итоге имеем две скобы с обломками направляющих в них. Кто-то предлагал высверливать, кто-то выбивать. Однако я рассудил, что это высоконагруженный узел, от работы которого напрямую зависит безопасность передвижения. Следовательно не будем экономить там, где это не нужно и купим новые скобы (ой, цена то кусается).

После того, как направляющие выкручены тормозной цилиндр можно снять с колодок и на проволочке подвесить к раме. Желательно не вешать цилиндр на резиновом шланге, чтоб не повредить его. Для снятия оставшейся скобы необходимо открутить пару болтов на 17.

Дальше приступаем к разбору тормозного цилиндра. Для выдавливания поршня проще всего использовать силу штатной тормозной систем. После выдавливания он повиснет на резиновом пыльнике. Вынимаем поршень, манжету и пыльник.

Отслужившие своё поршень, манжета и пыльник. Хотя на наружной части поршня хорошо видна ржавчина, в целом состояние неплохое.

С внутренней стороны цилиндра видим ржавчину и много грязи. Откуда в рабочей полости цилиндра столько грязи?

Необходимо по возможности очистить рабочую поверхность тормозного цилиндра от ржавчины и грязи. Промываем чистой тормозной жидкостью и вытираем насухо чистой ветошью.

Ещё одним из недостатков одно поршневой схемы построения суппорта — большие боковые нагрузки на поршень. В результате на рабочей поверхности стенок цилиндра уже видны следы износа. Пока не критично, но всё же они уже есть.

В очищенный цилиндр вставляем новую манжету из ремкомплекта. Она уже в смазке и легко ставится на место.

Далее берём новый поршень и одеваем на него пыльник. Поршень лучше смазать небольшим количеством смазки, идущим в ремкомплекте. Тогда пыльник будет скользить по нему без усилия. Для удобства установки пыльника в цилиндр я рекомендую предварительно одеть его на поршень и протащить почти до конца рабочей поверхности. Тогда юбка пыльника сможет без труда встать в посадочное место цилиндра, а пыльник вернётся обратно при опускании поршня.

Пыльник предварительно одеваем на смазанный поршень и протягиваем почти до конца рабочей поверхности.

Далее заправляем юбку пыльника в канавку цилиндра. Проверьте, что она "села" по всей окружности до того, как начнёте вдавливать поршень. Затем лёгким нажимом без перекоса вдавливаем поршень в цилиндр. На время вдавливания рекомендую приоткрыть клапан выпуска воздуха, но не направлять его на себя.

Плавно, с небольшим усилием, без перекоса вдавливаем поршень в цилиндр. Пыльник скользит по рабочей поверхности поршня и в итоге становится на место.

Я также набил в пыльник немного высокотемпературной смазки для направляющих с целью защиты цилиндра и поршня от коррозии. После того, как поршень встал на место в ушки тормозного цилиндра вкручиваем новые пальцы направляющих.

Далее берём новую скобу (или возможно в вашем случае очищенную старую) и вставляем в неё пыльники для направляющих. Для удобства рекомендую их и скобу предварительно немного смазать. У меня не получилось вставить длинный пыльник самой направляющей и я использовал для этого шестигранный ключ подходящего диаметра. Вставляйте пыльник осторожно, т.к. есть реальный шанс его порвать.

Скоба должна одеться на направляющие без какого-либо усилия. Буквально под собственным весом. Лёгкость её скольжения — залог ровной работы тормозов.

Следующим этапом готовим тормозные колодки. Для этого берём "скрипун" и одеваем на внутреннюю колодку. В одно поршневых суппортах внутренняя колодка обычно изнашивается чуть раньше. На противоскрипные пластины наносим специальную противоскрипную пасту.

Пасту тонким слоем размазываем по внутренней поверхности противоскрипной пластины и прижимаем её к обратной стороне тормозной колодки.

В скобу ставим новые направляющие вместо сгнивших и уже в них вставляем собранные тормозные колодки.

Собранный суппорт аккуратно одеваем на тормозной диск и с обратной стороны прикручиваем двумя болтами к щитку моста.

Осталось прокачать тормоза. В процессе прокачки не забываем следить за уровнем тормозной жидкости в бачке главного цилиндра.

Может конечно и плацебо, но небольшая поездка показала улучшение эффективности торможения. Задний тормозной контур к предстоящему сезону готов.

Ещё некоторое время назад я стал замечать, что тормозные колодки на правом переднем колесе изнашиваются неравномерно. А последние пару месяцев появился дребезжащий звук в конце торможения на малых скоростях.

На момент проведения работ разница в толщине рабочего слоя на внешней и внутренней колодке уже примерно в 2 раза!

Дело в том, что пару лет назад я уже обращался в сервис с проблемой подклинивания именно этого суппорта. Тогда мастер поменял мне все резинки с купленного мной ремкомплекта (попутно умыкнув часть из них) и заверил, что всё будет работать отлично. Но ни о какой отличной работе и речи не шло. Поршни на внешней стороне суппорта сжимались заметно хуже чем на внутренней, что в итоге привело к значительному преждевременному износу внешней тормозной колодки. Кроме этого плохо установленное стопорное кольцо пыльника слетело с цилиндра, и туда снова стала попадать грязь.

Встал вопрос о замене суппорта или ещё одной попытке ремонта. Просмотрев документацию и почитав форумы, я решил в качестве последней попытки поменять все составляющие суппорта кроме корпуса. Были приобретены поршни, направляющие тормозных колодок, пружины, ремкомплект резинок, смазка и тормозная жидкость. Также заодно решил поменять комплект противоскрипных пластин т.к. родные уже совсем сгнили.

Стопорные пружины пыльников, пружины тормозных колодок, направляющие тормозных колодок и фиксаторы к ним.

Всё оригинальное фирменное. Если и это не поможет, то видимо следующим этапом, уже будет замена суппорта в сборе, что весьма не дёшево. Работу решил делать сам больше для того, чтоб разобраться что же там такого сложного, чем пугали меня мастера в сервисе.

Суппорт крепится на двух болтах и снимается достаточно легко. Надо только аккуратно отсоединить трубку, подающую тормозную жидкость. Затем уже на столе снял стопорные кольца и пыльники, аккуратно, чтоб ничего не повредить вынул поршни и манжеты. Состояние старых поршней оказалось весьма неплохим. Как заметил мой родственник он новые худшего качества ставит :-) После того как освободились цилиндры я их немного почистил и промыл тормозной жидкостью. Не скажу, что вид идеальный, но каких-то серьёзных следов коррозии я не обнаружил. Что мешало там нормально двигаться поршням я не понял.

Дальше уже сборка в обратной последовательности. Манжеты в ремкомплекте уже сразу идут в какой-то смазке, притом, что пыльники сухие. Я решил, что видимо, это сделано специально, и удалять эту смазку не стал.

Немного пришлось повозиться с одеванием стопорных колец на пыльники без использования специального инструмента. Тут нужно чётко представить себе алгоритм движения пальцев и следовать ему в точности. Помучившись с первым пыльником, второй я уже надел с третьей попытки, а третий и четвёртый оделись сразу.

На внутренней стороне суппорта я не стал менять поршни, а только заменил пыльники набив их свежей смазкой.

В отличии от оригинальной конструкции я решил поставить две пружинки, чтоб исключить дребезжание изношенных колодок (в оригинале пружинка стоит только на одной направяющей).

Вставляем колодки с противоскрипными пластинами, пружины, направляющие и всё это фиксируем. Отремонтированный суппорт собран и установлен на место.

Сами колодки пока менять не стал. Остаточной толщины рабочего слоя по моим расчётам должно хватить ещё на ~20 тыс. километров пробега. Там уже и до задних скоро черёд дойдёт. Предварительный анализ (без разбора) показал, что там тоже суппорта клинят, причём оба. Замеры толщины передних тормозных дисков также порадовали. Внешне они выглядят сильно поношеными, но это обманчивый эффект. Реально толщина ушла меньше полумилиметра.

После сбора всей конструкции прокачал тормоза. Прокачивать тормоза на автомобилях с электроусилителем проще т.к. всю основную работу за тебя делает электрический компрессор штатной системы. Удивило, что за время разгерметизации системы вытекло не больше 100 гр. тормозной жидкости! Воздуха в систему попало совсем мало. В результате, большую часть жидкости я прогнал по системе с целью её промывки.

Принёс ли результат сделанный ремонт или нет сказать можно будет только спустя много километров, оценив дальнейший прогресс износа колодок и дисков.

Напоследок немного забавного. Обнаружил очередной "привет" от сервиса. В прошлом году мне в сервисе меняли правый передний ступичный подшипник. Каково же было моё удивление, когда я, сняв тормозной диск, увидел, что ступица закреплена на 3 болта вместо четырёх ! Четвёртый болт просто вставили, не затянув, и он со временем совсем раскрутился. Ещё немного и он зацепился бы за вращающуюся часть ступицы с непредсказуемыми последствиями… Ещё раз вспомнил слова моего любимого киногероя "Если хочешь что-то сделать хорошо — приходится делать это самому".

Верхний (на фотографии) болт, крепящий ступицу почти полностью выкручен, и на долю милиметра не достаёт до вращающейся части.

Запись о некоторых лайф-хаках при разборке тормозных суппортов, гидролизной очистке и пескоструе в гаражных условиях, порошковой окраске и сборке. А также размышления на тему целесообразности такой работы.

А натолкнула меня на эту работу история одного моего знакомого, уставшего от того, что его GX470 плохо тормозит. Его раскрутили официалы на покупку и установку новых суппортов, а старые запчасти традиционно положили в багажник. Эти старые суппорта он планировал выкинуть, но не поднималась рука, в итоге они пролежали несколько лет в протекающем железном гараже, который человек продал и пришло время выбросить хлам на прием чермета. В общем, я успел их забрать за бутылку вискарика, которую позже выпьем вместе.

1. Разборка. Состояние передних суппортов было плачевным — из 8 поршней, выдавить компрессором 10 атмосфер я смог только один. В таком случае для разборки обычно тогда в ход идет сварка, ломики и др ересь, но обычно поршни тогда не спасти и сколы на краях суппортов не редкость.

Нам такого не надо и мы берем плунжерный шприц, он же шприц для смазки. Даже средненький топтуловский шприц давит порядка 200-300 атмосфер, а у профессиональных, цифры вообще запредельные 600-800атм! Берем банку дешевого литола, глушим вход тормозного шланга, у крузака вентиль выпуска воздуха 1в1 как тавотница для прокачки, на нем шприц прекрасно фиксируется. Пол часа и сильно прикипевшие поршни у нас на столе. Если поршни хоть немного живые, то обычно за 1-2 минуты все выходят без проблем. В моем случае, к сожалению, все кроме одного на выброс, но не торопимся, они нам пригодятся при покраске. Еще потом литол нужно будет продуть и промыть бензом.

Далее разбираем суппорта и не теряем резиновые колечки, которые стоят между двух половинок суппорта, их для прадо в ремкомплекте от Тойота нет (есть у Френкита).

Причин такого плачевного состояния суппортов полагаю было несколько:

• Поршни от трех разных производителей – Тойота, Френкит и кто-то не опознанный мной

• Ржавчина под сальниками цилиндров, из-за этого сальники сильнее давили на стенки поршней.

• Еще одна причина, это дырки во всех пыльниках от небрежной установки пружинных колец, ими несложно проколоть тонкую резину.

В общем, не отдавайте машины в работу рукожопам, вам за ваши деньги сделают беду.

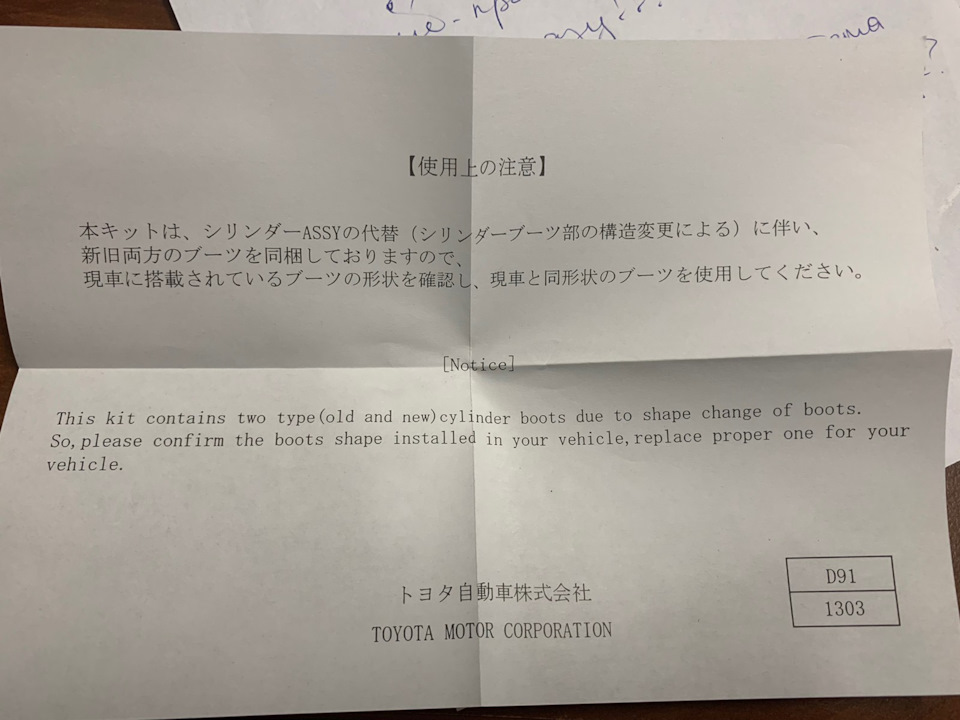

• Только один пыльник из восьми был родной. Дело в том, что в состав ремкомплекта Тойота 04479-60081 входит два варианта пыльников, один вариант на Прадо и подобные FJ и GX, второй вариант на 80 крузаки и др (кто лучше владеет вопросом, отпишитесь). И, как я понимаю, правильные пыльники поставили одному клиенту, а вторые пыльники — не выбрасывать же – поставили моему знакомому, мол ничего страшного, что они чуток короче(((

2. Чистка. Слой ржавчины, масла, грязи, в описываемом случае был очень большой. Никакими насадками на болгарку его было не снять. Надо его разрыхлить — готовим к пескострую электрохимическим способом — гидролизом (многие называют этот процесс электролиз). После гидролиза ржавчину песком нужно будет только обдуть, т.о. на пескоструй уйдет меньше времени, песка и, главное, деталь меньше пострадает.

МИНУС цепляем на ДЕТАЛЬ, которую чистим.

Теория: При электрохимической очистке деталь погружается в токопроводящий раствор щелочей или кислот и включается в цепь постоянного тока. При пропускании через раствор тока осуществляется электролиз воды с выделением водорода на катоде и кислорода на аноде. При этом деталь очищается благодаря механическому расклинивающему воздействию выделяющегося газа и эмульгированию загрязнений. Очищаемая деталь может служить как катодом, так и анодом. Если деталь является катодом, то водорода выделяется вдвое больше, что повышает эффективность очистки. Однако при этом возникает опасность наводораживания металла и повышения за счет этого его хрупкости. Поэтому для ответственных деталей более приемлема анодная очистка.

По времени очистки. Однозначный результат будет уже через час-два. Внешние слои отвалятся, но если мы хотим убрать окислы полностью, то понадобится терпение на сутки-двое. Чем хорош этот метод – процесс идет, а вы занимаетесь другими делами, нужно только время от времени подливать воду. Нелишне будет еще раз обратить внимание, что не стоит дышать выделяющимися парами, желательно работать в перчатках и отключать электричество, при контакте с деталями.

Читайте также: