Ремонт гбц рено логан

На снятой ГБЦ нужно будет открутить впускной и выпускной коллектор(если вы до этого это не сделали).

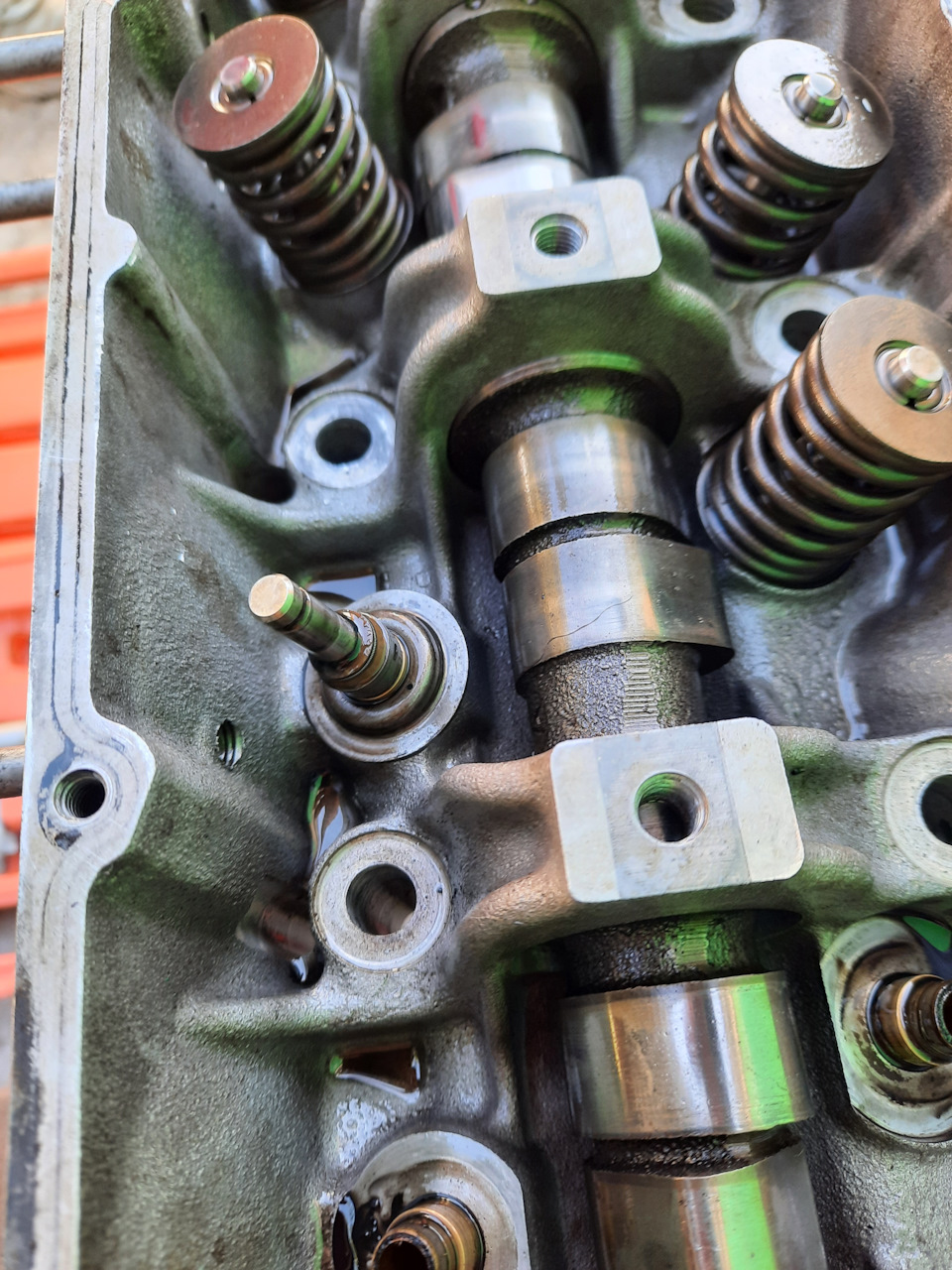

Снять ось коромысел(если не сняли до этого).

Вытаскиваем распредвал.

Рассухариваем, достаём клапана. Их очень желательно будет установить на то место, где они и стояли, для этого берём картонку, подписываем и втыкаем их в неё по порядку.

Хорошо промываем ГБЦ.

Смотрим износ втулок клапанов.

ГБЦ без трещин и с втулками всё норм, она едет на фрезеровку.

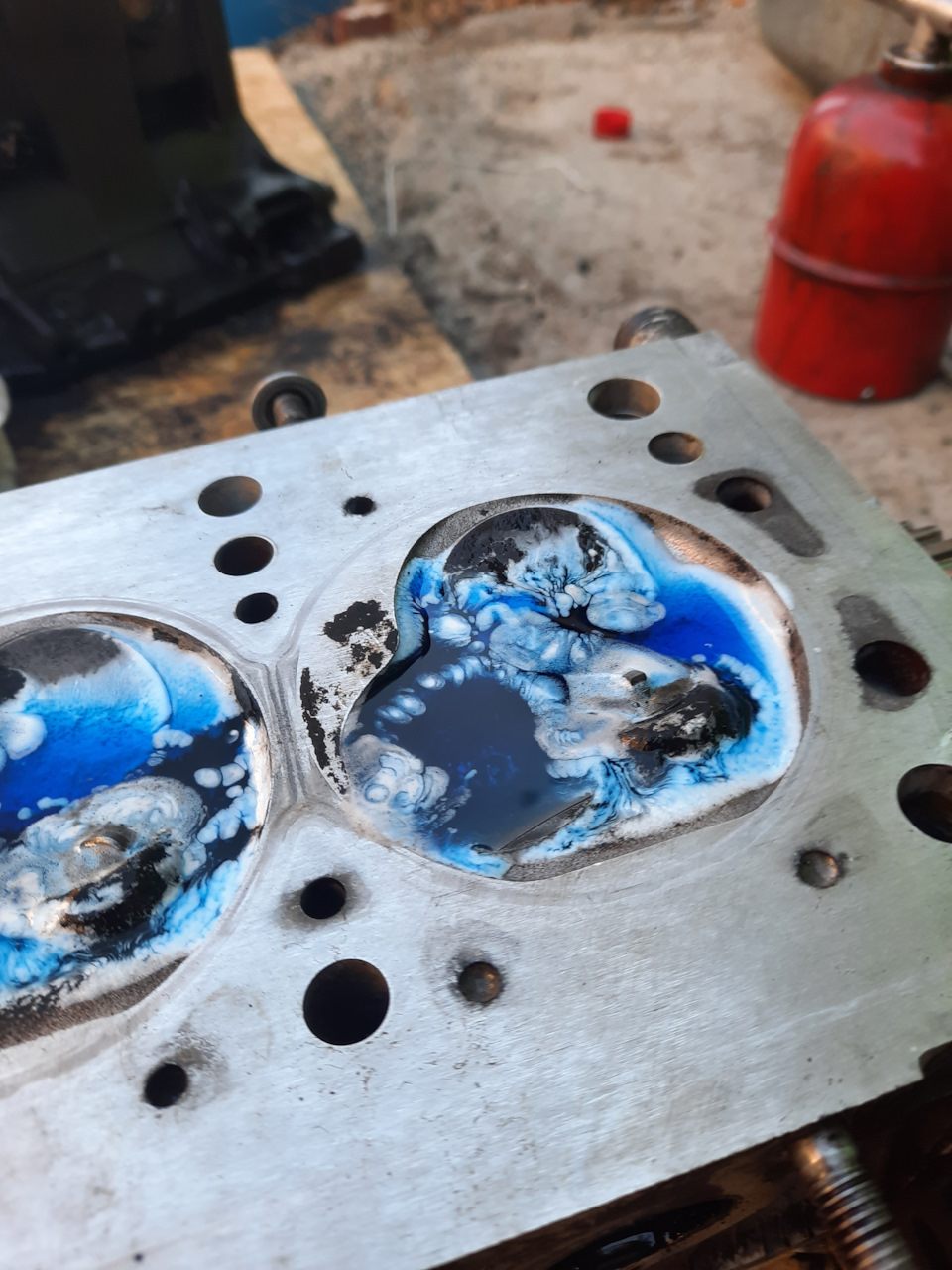

После фрезеровки:

Чистим или меняем клапана.

Устанавливаем всё на место в последовательности:

-нижняя тарелочка

Дальше, устанавливаем распредвал с обязательной заменой сальника.

За сим всё, ось коромысел я бы порекомендовал поставить на уже собранной с блоком ГБЦ.

Содержание какой то кислоты, то ли, соляной или ортофосфорной смотришь. 15% надо. Туалетный утёнок то же катит. Мне по скидосу, 100р силит вышел, ещё половина осталась.

----------------------------------------------------------------------------------------------------------------------------------------------------

А как проверяли притертость клапанов?

Ну, как…после притирки/установки, солярку наливаешь в камеры на снятой бошке, без распредвала, смотришь, течёт, не течёт, желательно на ночь, но можно и поменьше. Ширину фаски на глаз по мурзилке(руководство по сборке) смотришь.

------------------------------------------------------------------------------------------------------------------------------------------------------

по месту смотрите. конечно, лучше прирезать. у меня так получилось, фаска хорошая.

Решил запостить отчет о ремонте машины отца — ибо заводить отдельный автомобиль, о котором ну совсем нечего писать — не вижу смысла…но отчетик всетаки нужно написать, ибо не видел пока подобных полу-колхозных ремонтов, но имеющих, кмк, право на жизнь.

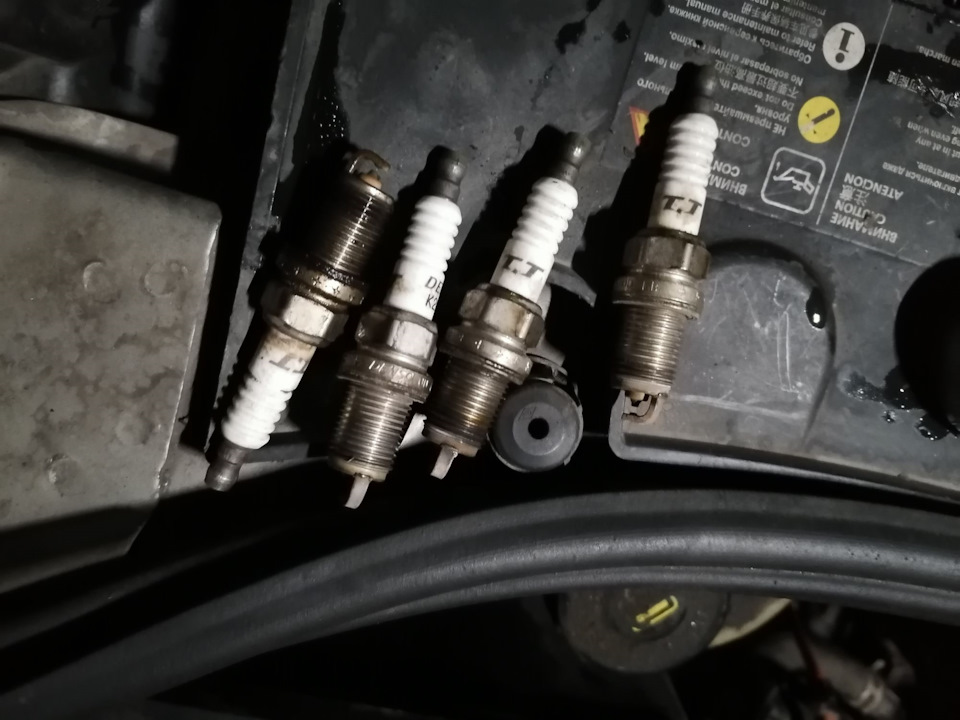

И так суть проблемы — движок начал троить, чек моргать, потеря тяги и прочие симптомы. Еще в течение года заметил что масло зело кушать стал…но не придал значения, ибо пробеги не больше в режиме "дача".(может не долил при замене ?) полез недолго думая свечи посмотреть — обнаружил нагар на свече 3-го цилиндра…

тут будет небольшая предистория — автомобилю 6 лет и 34к пробега — что весьма немного. Проблем небыло (за исключением детских болезней) — кроме внезапного втыка клапанов — в возрасте 1 года с небольшим и 11к пробега. В чем была проблема я до сих про не понял — при вскрытии ремень был целый без каких либо следов повреждений и износа, помпа не клинила и так далее. Загнуло 6 клопов из 8 — вот щас не помню в каком цилиндре они остались целые — 2 или 3 точно какой то из этих; там один клапан легонько тарелкой отметину оставил на поршне. Но все равно тогда после вскрытия повез голову в "механику" на дефектовку и ремонт. Там сказали что к замене тока 6 клопов — ну и хорошо, как говорится. Тогда все сделали, и машин продолжил ездить как обычно…

Но перемещаемся обратно, октябрь 2017-го; поскреб отверткой по поршню — да нагар имеется, масло в камеру сгорания откуда то прет — придется вскрывать ГРМ и далее по ситуации (хотя в глубине души я надеялся что помер маслосъемный колпачек — ибо х его з что поставили при ремонте и как — и на этом все). Посему вопрос в том какой клоп травит (хотя логично что впускной) — но все таки…и имеется ли износ направляющей…

Еще какой то звон появился на машине при прогреве двига в интервале 45-55 гр…клапана регулировать надо — подумал штирлиц; ну вот и разберемся заодно.

Итак ноябрь, дачный сезон закрыт — можно изъять машину, поставить в гараж и занятся делом :))

начинаем:

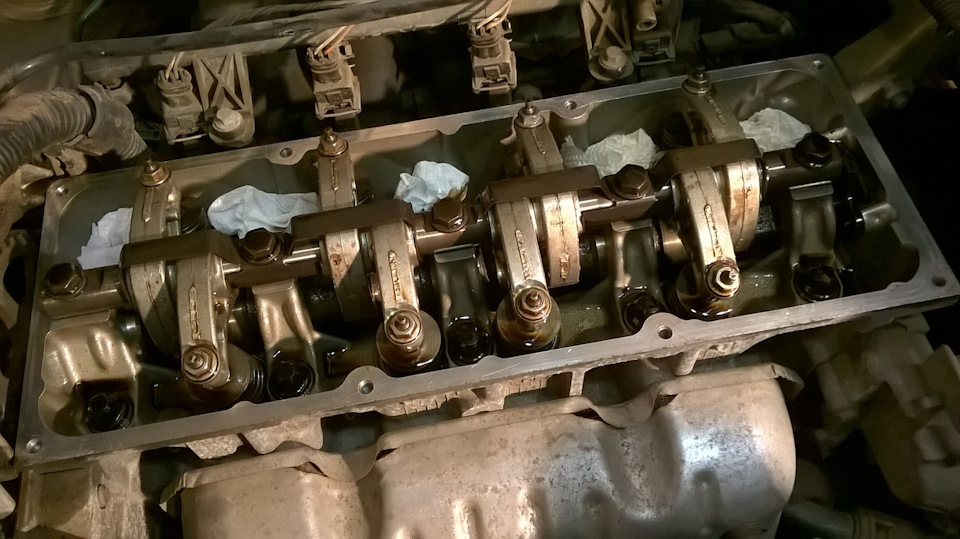

далее отворачиваем болты крышки ГБЦ (какие либо фотопояснения не требуются там все предельно просто — за исключением того что эти гадкие болтики на М6 присыхают со временем если туда редко лазить, и можно запросто сорвать головку). Снимаем крышку ГБЦ:

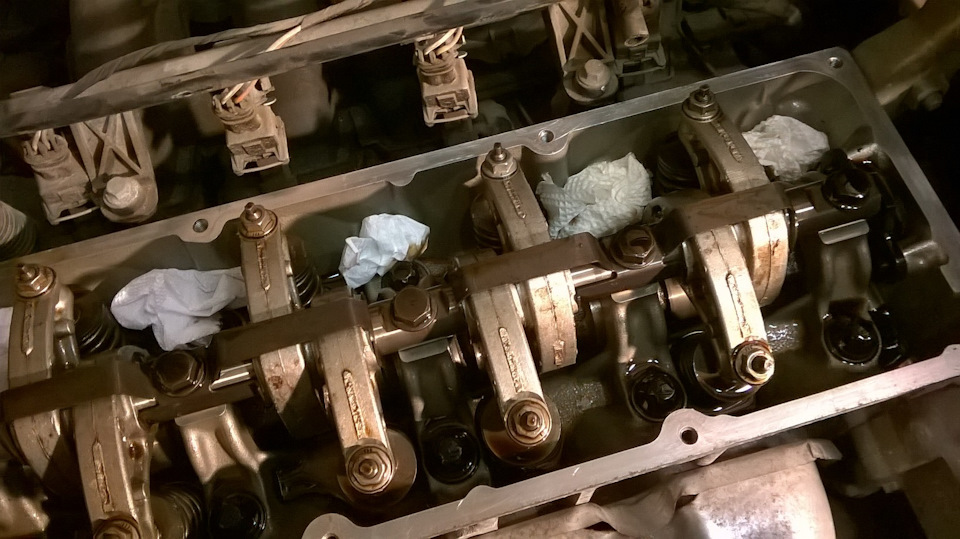

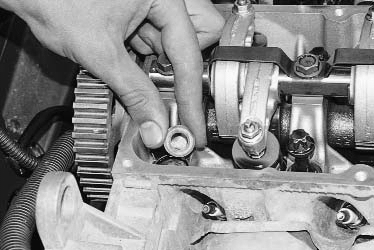

Наблюдаем что все потроха здорового цвету, что уже радует. Масло Эльф. Затыкаем отверстия (хз как называются) салфетками чтобы, ни дай бог, в движок мусор или инструмент не упал.

Свеча из проблемного цилиндра:

Засек положение свечи перед откручиванием — нагар со стороны впускного клапана…этт хорошо! (С)

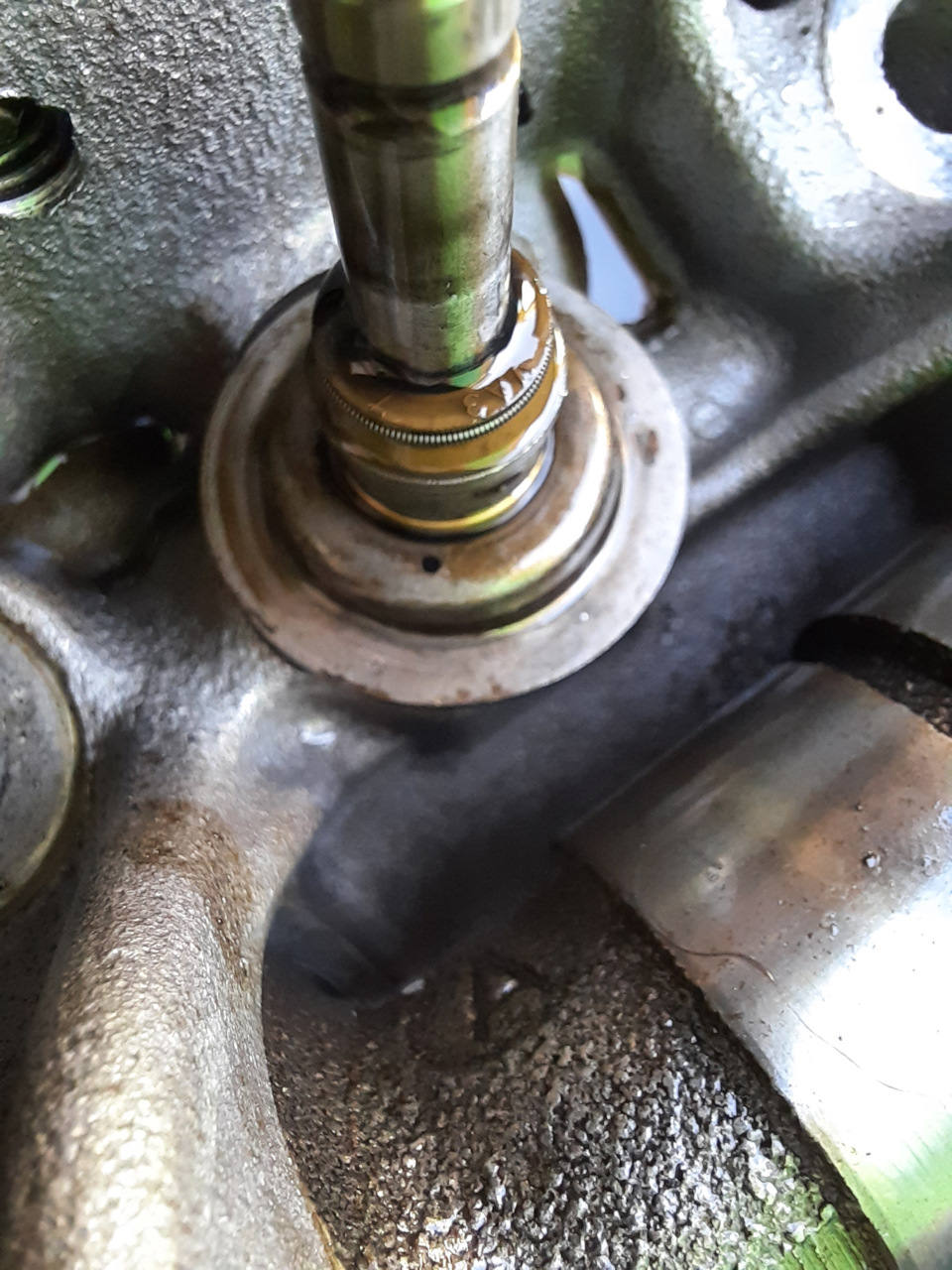

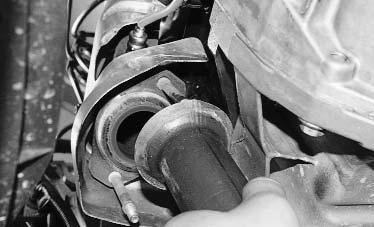

Далее снимаем коромысло, и изучаем состояние маслосъемных колпачков через пружины. Да — так и есть, на впускном клапане м.с.к. в хлам — ура! Рассухариваем (все по мурзилке, проблем нет — работаем рассухаривателем для 2108 и магнитным захватом) — и вот он, косяк:

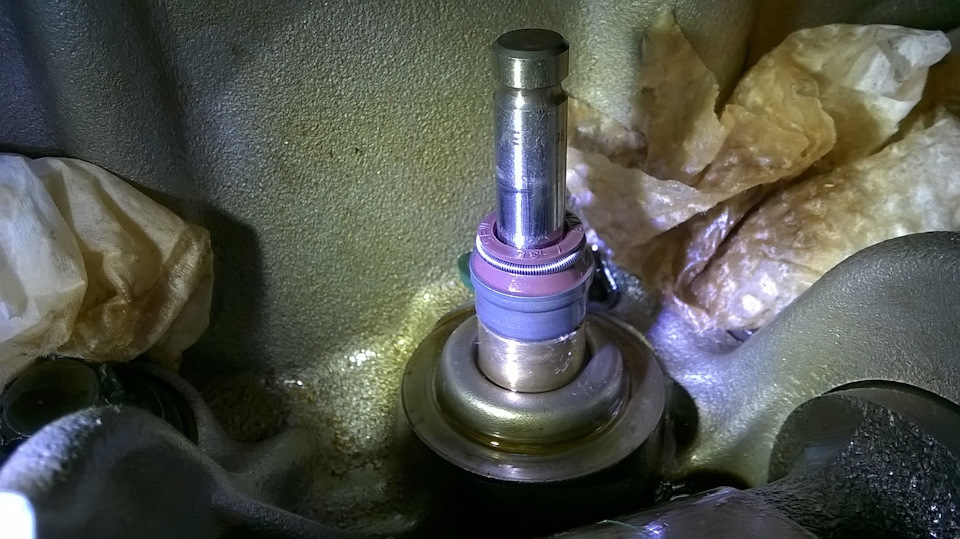

аккуратно снимаем (ну не механик я от бога — всетаки направляющую покоцал)

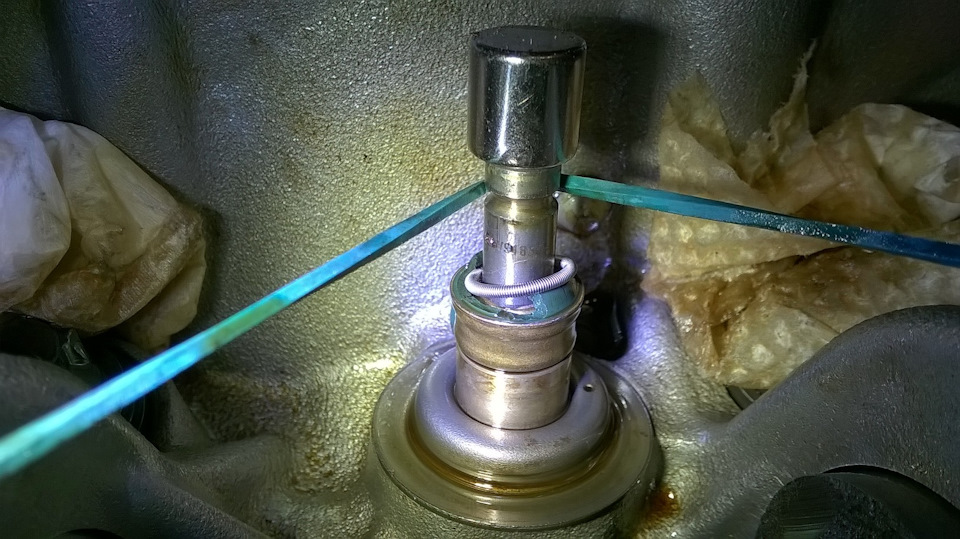

ставим новый колпачек, забиваем через головку 12

Окей, усе у порядке (спасибо зарядке)…отдыхаем, фоткаем, пьем чай, осматриваем агрегаты — и тут вторая подстава — замечаю что съедена резьба под 4-й по счету от колена болт крепления коромысла…хотя болт вывинтился с усилием. Изучаю болт, и получается следующая картина:

Теперь ясно откуда стук был; коромысло это полое, под маслоканал диаметром где то 20 мм…сначала незаморачиваясь решил так и оставить, забив болт на поксипол или прочие опилки. Но почитав инет понял что так делать ненужно. То есть варианта 3, как минимум — полная замена ГБЦ со всеми вытекающими (что в планы не входило), ремонтная вставка — да можно, но блин, стремно. Шпилька ремонтная — проблема в том что болт слегка подкален. Ввертыш — под м10-м12 гбц тоже корячить не хотелось без необходимости…опуская неудачный опыт с ремонтной вставкой резьбы остановился на ремонтной шпильке.

Штатный болт хитрый — мало того что каленый, так еще и с маслоканалом (для того собственно и каленый) — логановоды опять же в курсе. Посему без токаря никак — ищем через авиту, выбираем адекватного несем делать. Токарь и правда адекватный попался — сделал четко по размерам штатного болта. Цена вопроса 300 руб. Готовая деталь:

Далее — нарезаем резьбу в ГБЦ; самый ответственный момент. Рассверливаем без разборки отверстие предварительно закрыв все газетой. Стружку тщательно выдуваем компрессором, Вычищаем палочками для чистки ушей. Резьбу режем смазывая керосином. Всетаки алюминий.попадать на ввертыш или замену ГБЦ желания нет. Снова все выдуваем очищаем:

Заворачиваем на "полумертвый" фиксатор резьбы (то есть синий) — но без фанатизма. Учитывая все же что шпилька не каленая — возможен повторный ремонт, хотя очень не хочется конечно.

Далее собираем все обратно — по мануалу, клапан и все вокруг него смазываем моторным маслом. На ремонтную шпильку закручиваем гайку, опять же через фиксатор.

Тут я тоже допустил небольшой косяк (ибо торопился — машина уже 3 недели в гараже) — гайку без шайбы поставил — хотя мало того что нужно было шайбу ставить так еще и широкую, и усиленную. либо гайку с широкой площадкой и с гровером (хз как называется :))) — она кстати была в запасах…но — "и так сойдет" (с) а главное — проблем конечно не будет там, при условии что не дриснет шпилька месте поперечного маслоканала.

Еще одна печалька — резьба там 8х1,5 — хотя на штатных болтах 8х1.0 — она предпочтительнее для вибронагруженных узлов — но — будем надеятся на фиксатор резьбы.

Регулируем клапана по мануалу (точней 0,35 на выпуск и 0,15 на впуск — вроде так…ну короче делал так, как рекомендуют в инете логановоды)

Как видно из отчета — бОльшая проблема — ремонт крепления коромысла. На этом движке данный узел считается детской болезнью — но в моем случае все же думаю виноват мастер, который ставил обратно коромысло после того давнего ремонта гбц в "механике" — ибо мы его туда тупо привезти забыли. В "механике" думаю закрутили бы все так как нужно. Болты я выкручивал с большим усилием — явно их туда засадили не на 20 Н-м как мурзилка предписывает — вот и результат — один помер.

Каждый сам решает как производить ремонт данной проблемы — я сделал выбор исходя из наличия времени, цены вопроса, вероятности повторного попадалова с этой шпилькой — пробеги небольшие, движок отец тоже крутит несильно (больше 3500 думаю почти никогда) — хотя хз влияет это или нет.

Конечно в инете есть отчет о замене всех болтов на шпильки — каленые, с шайбами…но, кмк, это оправдано когда кончилось 2-3 болта. На сегодняшний день пробег 500 км (две поездки на дачу + город немного) двиг работает тихо, звона нет.

В прошлых постах я уже писал что у меня начались проблемы с уходом масла и эмульсией в антифризе. К сожалению раскоксовка и чистка с заменой антифриза ничего не дала. Остались 2 возможные причины этой проблемы — прокладка ГБЦ и маслосъёмные колпачки. Решил поменять сразу и то и другое, чтобы точно наконец-то решить проблему и ездить дальше спокойно. Плюс к этой проблеме месяц назад у меня накрылся термостат, температура охлаждающей жидкости не поднимается выше 63 градусов по мультитронику.

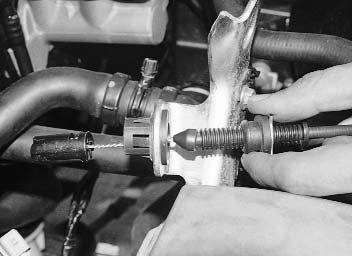

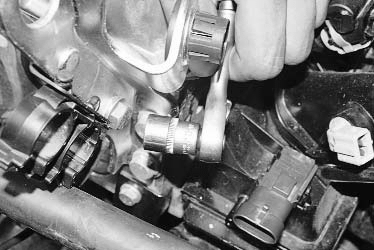

Термостат мне ещё год назад достался от приятеля. Он от шевроле, и горячее нашего, под 92 градуса. Чтобы добро не пропадало — решил поставить себе. Такой термостат подойдёт и на наш двигатель K7M, чтобы он встал — нужно докупить уплотнительную резинку с артикулом 8200267272.

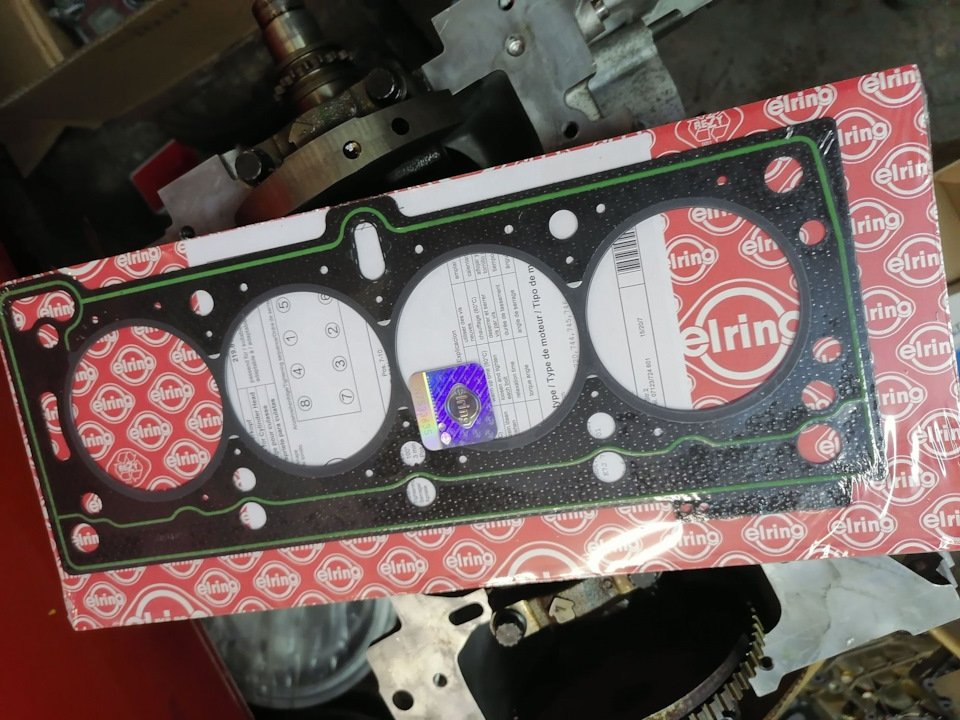

Помимо этого ещё нужен новый антифриз, кислота для очистки охлаждающей системы, маслосъёмные колпачки, болты ГБЦ, прокладка ГБЦ, прокладки впуска и ещё некоторые вещички. Ещё как выяснилось у меня износились свечи, так что они тоже под замену.

Ещё не попали на фото прокладки для впуска, их артикул Nissan 14035-00QAA. А вот такой вот налёт опять образовался в бачке антифриза, эмульсия. Вновь бачок был снят и как следует промыт бензином, чтобы избавиться от этой слизи.

Поехал делать как обычно к Zenitchik666

У него по счастливой случайности в наличии был откапиталенный вычищенный ГБЦ с новыми клапанами и распределительным валом от старого логана. Который кстати отличается, имеет другие, более высокие выступы и идёт от версии с 87л.с.

Состояние паука из чернины за 82 тысячи километров пробега и 3 года практически ежедневного пользования

Паук держится молодцом, все гайки со шпильками в усмерть приржавели, пришлось докупать в ближайшем автомагазине новые медные гайки. Прокладки паука не меняли, всё в норме и герметично.

Хвалёная сборка современного румынского K7M знатно озадачила и огорчила трудящегося мастера с точно таким же мотором. Не выдержав этого он попросил меня заснять на видео его комментарии.

А вот состояние клапанов легендарного K7M, только современной сборки.

Хотелось бы отдельно отметить так называемые колпачки "ВАЗ", про которые писал alex160 в своём недавнем посте в бортжурнале. Никакой это не ВАЗ! Это на самом деле Corteco VA3. На них же это даже выгравировано, где вы тут увидели ВАЗ? Неужели Румыны реально будут на ВАЗе заказывать эти детали?!

Дальше нужно переставить всё с моего ГБЦ на ГБЦ от старого логана.

Ну а дальше нудная сборка всего в обратном порядке. Перед установкой собранного нового ГБЦ обязательно шприцом из блока цилиндров слить всё масло и антифриз. После установливаем ГБЦ по инструкции с затяжкой болтов ГБЦ нанометрическим ключом. После сборки ГРМ и всего что было разобрано и снято можно приступать к залитию в бачок бутылки очистителя охлаждающей жидкости. Заливаем в след за ней обычную воду, заводим двигатель, руками подкачиваем патрубки для ускорения процесса и доливаем воду, пока не перестанет уходить из бачка антифриза. Влезло 5+ литров воды вслед за очистителем. После этого оставляем машину молотить на холостых минут 20 и глушим. Ждём пока остынет, открываем крышку в бачке антифриза и сливаем "антифриз". Вся гадость из патрубков должна выйти. Теперь заливаем новый антифриз, прокачиваем патрубки.

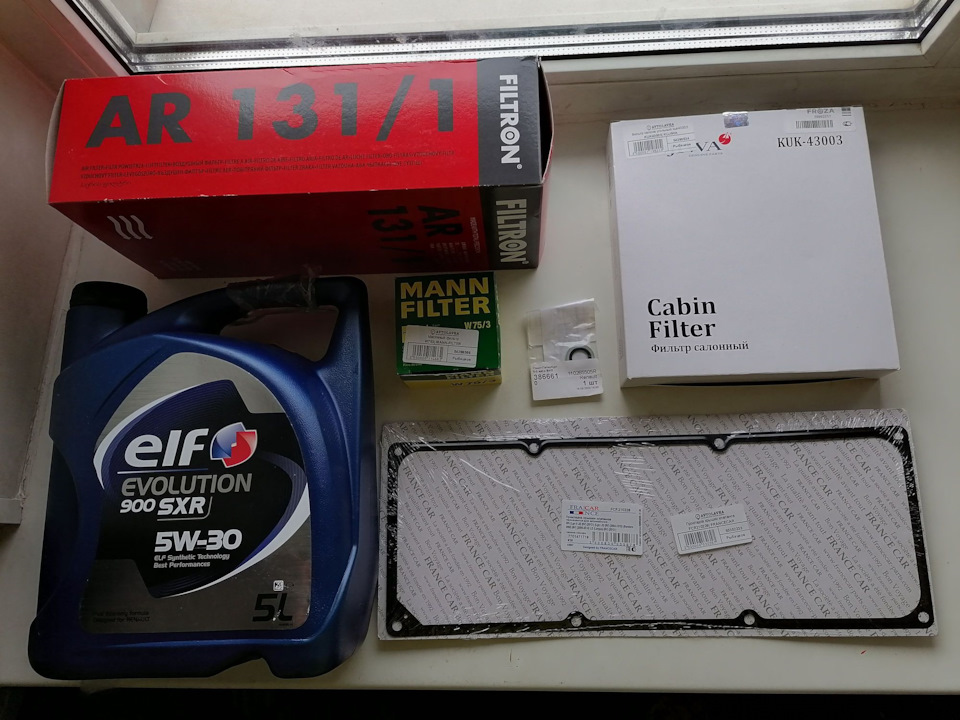

Потом можно и сделать ТО, меняем свечи, масло, масляный фильтр, воздушный фильтр и салонный фильтр.

Первое, что удивило, когда завели двигатель после сборки — ровная и тихая работа, отсутствие вибраций, как было ранее. В салоне на руле это так же сильно заметно. Особенно это заметно на улице со стороны, машину не узнать. Всего то поменяли ГБЦ на аналогичный от старого логана. Пока идёт обкатка и я сильно не валил. Но уже я замечаю разницу в плавности разгона. Обороты на холостых стали гораздо стабильнее. По деньгам за все запчасти и всю работу вышло около 12 тысяч рублей, по времени около 6 часов с перекурами.

2. Отверните три гайки крепления и снимите термоэкран выпускного коллектора.

Уплотнительные прокладки впускной трубы заменяйте новыми при каждой разборке соединения.

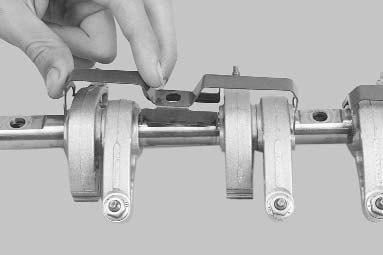

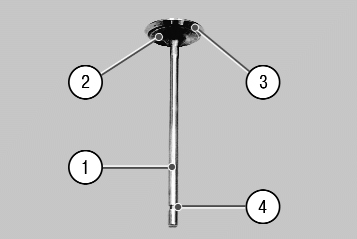

7. При необходимости снимите с оси фиксаторы коромысел.

8. . и коромысла клапанов.

Если не предполагаете заменять коромысла клапанов, их ось и распределительный вал, не снимайте коромысла с оси, чтобы при сборке установить их на прежние места.

9. Осмотрите коромысла клапанов. Замените коромысло при сильном, отчетливо видимом износе поверхности в, контактирующей с кулачком распределительного вала. Проверьте чистоту отверстия б для подвода смазки к кулачку распределительного вала. Проверьте состояние головки регулировочного болта а и, если на ней есть явные следы износа.

10. . отверните контргайку болта.

11. . и выверните болт из коромысла.

После длительной эксплуатации на верхнем торце клапана может образоваться заусенец грибообразной формы. Перед извлечением клапана из направляющей втулки удалите этот заусенец надфилем. Категорически запрещается выбивать клапан из направляющей втулки молотком через оправку без удаления заусенца, так как при этом неизбежно будет повреждена внутренняя поверхность втулки.

13. Удалите смолистые отложения с верхней поверхности головки и из впускных каналов. Эти отложения можно размягчить и смыть керосином или дизельным топливом.

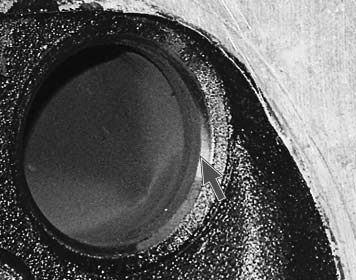

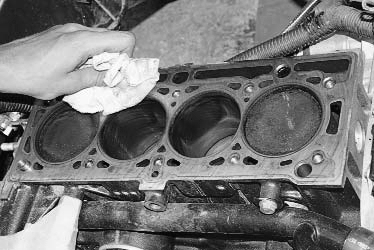

14. Очистите от нагара камеры сгорания и выпускные каналы. Удаляйте нагар круглой металлической щеткой, установленной в патрон электродрели.

Предварительно размочите нагар керосином.

Соблюдайте осторожность: избегайте вдыхать пыль, образующуюся при чистке камер сгорания. Для предотвращения образования пыли периодически смачивайте нагар керосином.

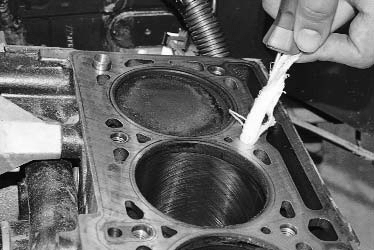

15. Очистите внутренние поверхности направляющих втулок клапанов тонкой цилиндрической кисточкой из медной проволоки, зажатой в патрон электродрели.

16. Удалите с поверхности прилегания головки к блоку цилиндров пригоревшие остатки уплотнительной прокладки.

Запрещается очищать привалочную поверхность головки металлическими щетками или наждачной шкуркой. Пользуйтесь лопаткой из твердого дерева или пластмассы, предварительно размягчив остатки прокладки растворителем.

17. После очистки осмотрите головку блока, чтобы не допустить ее эксплуатацию с повреждениями резьбовых отверстий, трещинами (особенно между седлами клапанов и в выпускных каналах), коррозией, включениями инородных материалов, раковинами и свищами.

Запрещается заваривать трещины, раковины и свищи. Дефектную головку замените.

18. Проверьте с помощью металлической линейки, установленной на ребро, и щупа плоскостность поверхности прилегания головки к блоку в продольном и поперечном направлениях, а также по диагоналям. Если зазор между ребром линейки и поверхностью головки превышает 0,05 мм, замените головку.

19. Очистите поверхности фланцев головки для установки впускной трубы и выпускного коллектора от остатков прокладок и нагара.

20. Проверьте наличие деформации фланцев для впускной трубы и выпускного коллектора, деформированную головку замените.

21. Поврежденные резьбовые отверстия отремонтируйте прогонкой резьбы метчиками или установкой ремонтной втулки (ввертыша).

22. Определите износ направляющих втулок клапанов, измерив внутренний диаметр отверстия втулки и диаметр стержня клапана, и по разности этих размеров определив зазор. Предельно допустимый при износе зазор для впускных клапанов составляет 0,10 мм, для выпускных – 0,15 мм.

23. Если зазор остается больше предельно допустимого и при установке новых клапанов, замените направляющие втулки. Заменяйте направляющие втулки в специализированной мастерской, располагающей соответствующими инструментами и оборудованием.

25. Более значительные дефекты седел клапанов устраняют шлифовкой. Седла необходимо шлифовать в специализированной мастерской, так как для этого требуются специальные инструменты и оборудование. Если не удается устранить значительные дефекты седел шлифовкой, замените седла.

Чтобы на стержнях клапанов не образовались риски, не очищайте их проволочными щетками и металлическими скребками.

27. Проверьте концентричность расположения тарелки клапана и седла: нанесите на фаску головки клапана тонкий слой краски (например, берлинской лазури), вставьте его в направляющую втулку и, слегка прижав к седлу, проверните. По следам краски на фаске седла можно судить о концентричности расположения клапана и седла.

28. Проверьте состояние проточек 4 (см. фото п. 26) стержня клапана под сухари. При обнаружении следов выкрашивания кромок проточек и износа цилиндрической части замените клапан.

29. Маслосъемные колпачки замените независимо от их состояния.

30. Осмотрите пружины клапанов. Трещины и снижение упругости пружин не допускаются. Пружины могут быть установлены одного из двух типов. Номинальная длина пружины первого типа в свободном состоянии (46,5±2) мм, второго типа – (46,64±2) мм. Длина с полностью сжатыми витками соответственно 26,0 и 23,63 мм. Пружины, длина которых в свободном состоянии меньше допустимой, искривленные (отклонение оси пружины от вертикали в свободном состоянии более 4°) и с трещинами замените.

31. Проверьте состояние тарелок пружин. Замените тарелки со значительным износом опорных канавок под пружины.

32. Устанавливайте все снятые детали и узлы головки блока цилиндров в последовательности, обратной снятию.

33. Прокладки головки блока цилиндров, впускной трубы и выпускного коллектора всегда заменяйте новыми, так как снятые с двигателя даже внешне не поврежденные прокладки могут оказаться сильно обжатыми и не обеспечат герметичности уплотнения.

При обнаружении течи моторного масла или охлаждающей жидкости в местах соединения головки блока с блоком цилиндров снимите головку и замените ее прокладку. Течь может возникнуть и вследствие коробления головки блока из-за перегрева.

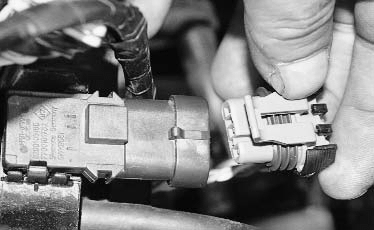

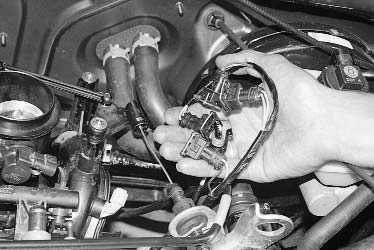

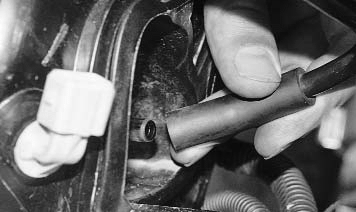

7. Отжав фиксаторы, отсоедините колодки жгутов проводов от форсунок.

8. . от датчика положения дроссельной заслонки.

9. . датчика абсолютного давления.

10. . датчика температуры охлаждающей жидкости.

11. . датчика температуры всасываемого воздуха.

12. . и регулятора холостого хода.

13. Разъедините колодку жгута проводов датчика концентрации кислорода.

14. . и выведите жгут из держателя на двигателе.

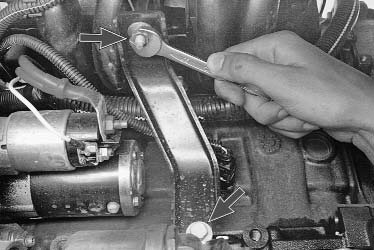

15. На стороне двигателя, обращенной к щиту передка, отверните гайку крепления распорки к впускной трубе, выверните болт ее крепления к блоку цилиндров.

16. . и снимите распорку.

17. Выведите моторный жгут из держателей на впускной трубе сзади.

19. Отстегнув отверткой верхние держатели моторного жгута спереди.

21. . извлеките жгут из переднего.

22. . и заднего держателей.

23. Извлеките жгут из среднего верхнего держателя на впускной трубе.

24. . и отведите его в сторону.

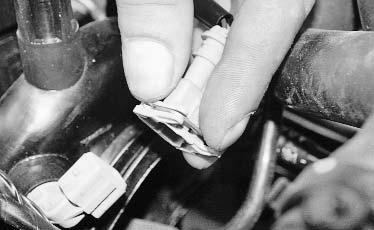

25. Снимите с шарового пальца промежуточного рычага наконечник троса привода дроссельной заслонки.

26. . извлеките трос из отверстия кронштейна и отведите в сторону.

27. Отсоедините от впускной трубы шланг продувки адсорбера.

29. Отсоедините от впускной трубы шланг к вакуумному усилителю тормозов, сжав фиксаторы его крепления.

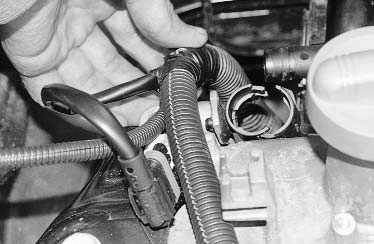

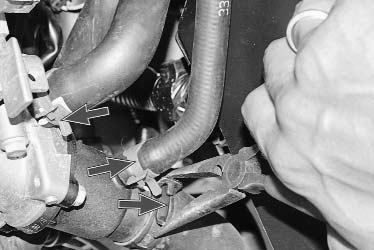

30. Ослабьте хомуты крепления трех шлангов, сжав пассатижами их отогнутые усики, сдвиньте хомуты по шлангам.

31. . и отсоедините шланги от патрубков термостата и головки блока цилиндров.

32. Извлеките шланги отопителя из держателей на кронштейне.

34. . и отсоедините провод.

35. Выверните болт крепления кронштейна насоса гидроусилителя рулевого управления к головке блока.

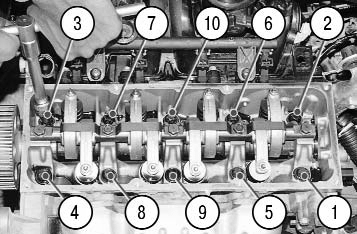

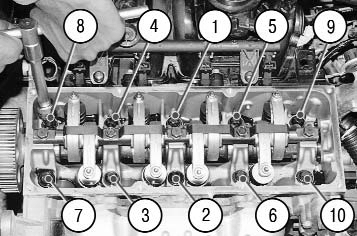

37. Ослабьте в указанном порядке затяжку десяти болтов крепления головки блока цилиндров.

38. . окончательно выверните болты крепления головки, выньте их.

39. . и снимите установленные под болтами шайбы.

Болты крепления головки блока обязательно замените новыми. Повторное использование не допускается. Обратите внимание на то, что болты разной длины. При их снятии запомните расположение болтов и затем установите на прежние места.

40. Снимите головку блока цилиндров в сборе с впускной трубой, дроссельным узлом и выпускным коллектором.

Снимать головку блока цилиндров удобнее с помощником, так как она довольно тяжелая.

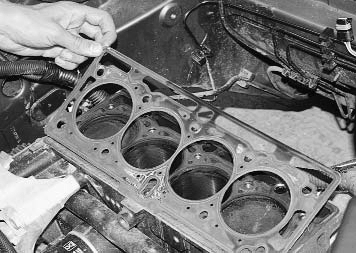

41. . затем снимите ее прокладку.

42. Очистите привалочные поверхности головки и блока.

43. Проверьте головку блока на отсутствие коробления. Для этого поставьте линейку ребром на поверхность головки сначала посередине вдоль, затем поперек, а также по диагоналям и щупом измерьте зазор между плоскостью головки и линейкой. Замените головку блока цилиндров, если зазор превысит 0,05 мм.

44. Установите головку блока цилиндров в последовательности, обратной снятию, с учетом следующего:

– удалите из резьбовых отверстий болтов крепления головки блока цилиндров масло или охлаждающую жидкость, попавшие туда при снятии головки;

– обязательно установите новую прокладку головки блока, повторное использование прокладки не допускается;

– замените болты новыми;

– смажьте болты моторным маслом;

– затягивайте болты на холодном двигателе в указанном порядке в четыре этапа:

I этап (предварительная осадка прокладки) – затяните болты моментом 20 Н·м (2 кгс·м), после чего доверните на угол 100°±6°. Сделайте выдержку 3 мин;

II этап – отпустите болты 1 и 2, после чего снова затяните их моментом 20 Н·м (2 кгс·м) и доверните на угол 110°±6°;

III этап – отпустите болты 3, 4, 5 и 6, после чего снова затяните их моментом 20 Н·м (2 кгс·м) и доверните на угол 110°±6°;

IV этап – отпустите болты 7, 8, 9 и 10, после чего снова затяните их моментом 20 Н·м (2 кгс·м) и доверните на угол 110°±6°.

45. Установите все снятые детали и узлы, кроме крышки головки блока цилиндров и воздушного фильтра, в порядке, обратном снятию.

Читайте также: