Ремонт двигателя газ 21

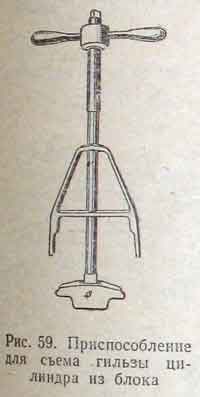

ГИЛЬЗЫ ЦИЛИНДРОВ И ПОРШНИ Обычно для удаления гильзы надо приложить некоторое усилие. Гильзу целесообразно снимать с помощью приспособления (рис 59 и 60).

Ни в коем случае нельзя удалять гильзу ударами по выступающей в картер нижней ее части, так как можно повредить стенки гильзы, и она станет непригодной для дальнейшего применения.

Новая гильза должна свободно, от руки, входить в гнездо блока. Забивать гильзу нельзя, так как при этом она деформируется, вследствие чего нарушится правильный контакт поршня и поршневых колец с гильзой

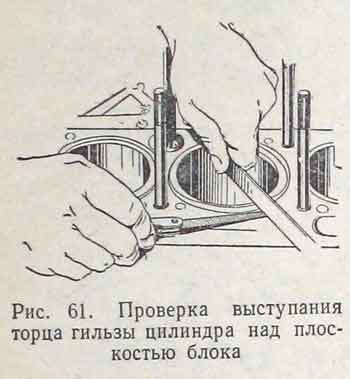

Для обеспечения надежного уплотнения верхнего пояска гильзы прокладкой головки цилиндров торец гильзы должен выступать над верхней плоскостью блока на 0,005—0,055 мм. Для проверки величины выступания торца гильзы надо снять с нее резиновое уплотнительное кольцо, прижать лекальной линейкой гильзу к блоку и произвести измерение щупом, как показано на рис 61.

После того как гильзы подобраны к гнездам в блоке, следует надеть на гильзы резиновые уплотнительные кольца. Затем нужно поставить гильзы на свои места. Чтобы гильзы не могли выпасть из гнезд в блоке при производстве дальнейших операций, их следует закрепить при помощи шайбы и втулки, надеваемых на шпильку крепления головки цилиндров (рис. 62).

Поршни подбирают к гильзам цилиндров с зазором 0,012-0,024 мм по наибольшему диаметру юбки. Правильность подбора проверяют протягиванием при помощи безмена 1 (рис. 63, а) ленты-щупа 2, заложенного между поршнем и цилиндром. Щуп располагают в плоскости, перпендикулярной к оси поршневого пальца, как показано на рис. 63, а. При этом с поршня должны быть сняты поршневые кольца. Усилие протягивания при нормальной комнатной температуре (+20° С) должно равняться 3,5-4,5 кГ. Размеры ленты: толщина 0,05 мм, ширина 13 мм, длина 250 мм.

Перед установкой поршневых колец на поршень необходимо проверить зазор в замке введенного в гильзу кольца (рис. 63, б). Зазор должен быть в пределах 0,3-0,5 мм. Для подгонки колец к цилиндрам можно применять кольца больших размеров, но их размер не должен превышать диаметра цилиндра более чем на 0,25 мм.

Если поршень не меняется, то нужно канавки перед установкой колец очистить от нагара. Очищать канавки надо осторожно, чтобы не снять слоя металла. Очистку удобно делать при помощи приспособления, изображенного на рис. 64. Боковой зазор между кольцом и канавкой поршня проверяют при помощи щупа, как показано на рис. 65. Зазор должен быть равен для верхнего компрессионного кольца 0,050-0,082 мм, а для нижнего компрессионного и маслосъемного колец 0,035-0,067 мм.

Компрессионные кольца устанавливают на поршень фаской кверху, как показано на рис. 15. Установку колец удобно произвести при помощи приспособления, изображенного на рис. 66.

При использовании новых или расшлифованных гильз цилиндров необходимо, чтобы верхнее компрессионное кольцо имело хромовое покрытие, а остальные кольца были лужеными или фосфатированными. Если гильзу не ремонтируют, а меняют только поршневые кольца, то все они должны быть лужеными или фосфатированными, так как к изношенной гильзе, имеющей неправильные размеры и форму, хромированное кольцо прирабатывается очень плохо.

Перед установкой поршня в цилиндр замки поршневых колец нужно развести равномерно по окружности (через 120°).

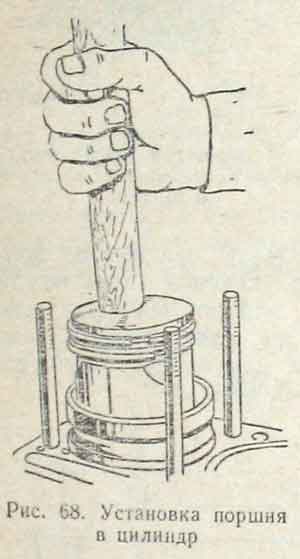

Установку поршня в цилиндр удобно производить при помощи приспособления — конического кольца (рис. 67 и 68).

Поршневой палец к верхней головке шатуна подбирают с зазором 0,0045-0.0095 мм. Правильность подбора проверяют перемещением поршневого пальца в головке шатуна, как показано на рис. 69. Под легким усилием пальца руки поршневой палец должен плавно перемещаться в головке шатуна.

РАСПРЕДЕЛИТЕЛЬНЫЙ ВАЛ, ТОЛКАТЕЛИ И БЛОК ЦИЛИНДРОВ Изношенные шейки распределительного вала шлифуют, уменьшая их размер (не более чем на 0,75 мм), а втулки выпрессовывают из блока и заменяют полуобработанными. Выпрессовку и запрессовку втулок удобнее делать при помощи резьбовых шпилек (соответствующей длины) с гайками и подкладных шайб. При запрессовке втулок необходимо проверить, совпадают ли отверстия во Втулках с масляными каналами. Отверстия во втулках растачивают, Уменьшая диаметр каждой последующей втулки, начиная с переднего торца на 1 мм. При растачивании расстояние между осями отверстий под коленчатый и распределительный валы необходимо выдержать в пределах 118±0,025 мм. Расстояние измеряют у переднего торца. Отклонение от параллельности осей валов должно быть в пределах 0,04 мм на длине блока, а отклонение от соосности отверстий во втулках – не более 0,04 мм. При растачивании втулок и шлифовании шеек распределительного вала их размеры нужно выдержать такими, чтобы обеспечить зазор в подшипниках в пределах 0,070-0,025 мм.

Изношенные отверстия под толкатели восстанавливают растачиванием до диаметра 30(+0,033) мм и запрессовкой на сурике или шеллаке втулок из алюминиевого сплава Д1, ГОСТ 4784-65, размеры которых равны: наружный диаметр 30 (+0,100; +0,145) мм, внутренний 24 мм, длина 41 мм. После запрессовки втулок в блок их растачивают до диаметра 25(+0,025) мм; чистота обработки должна быть не ниже Ў8. Толкатели подбирают к отверстиям с зазором 0,040-0,015 мм. Для удобства подбора толкатели в зависимости от размера наружного диаметра разбиты на две группы и отмечены краской: голубой при диаметре 25 (-0,015; -0,008) мм и желтой при диаметре 25 (-0,022; -0,015) мм.

УСТАНОВКА КОЛЕНЧАТОГО И РАСПРЕДЕЛИТЕЛЬНОГО ВАЛОВ Для съема и напрессовки ступицы шкива и шестерен коленчатого и распределительного валов удобно пользоваться универсальным приспособлением (рис. 70).

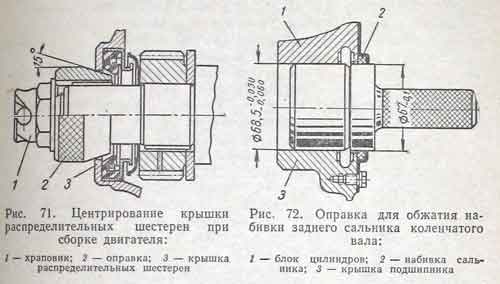

Передний сальник коленчатого вала может работать надежно только при правильном центрировании его по шейке коленчатого вала. Центрирование крышки распределительных шестерен с запрессованным в нее сальником производят при помощи оправки (рис. 71). Оправку плотно насаживают на конец коленчатого вала и прижимают храповиком к крышке. Гайки крепления крышки перед этим должны быть опущены. Закрепляют гайки после устранения зазора между оправкой и отверстием в крышке.

Перед установкой коленчатого вала следует набивку заднего сальника обжать при помощи ступенчатой оправки, изображенной на рис. 72. Набивку сальника надо менять при каждой разборке двигателя.

ГОЛОВКА ЦИЛИНДРОВ Клапаны следует устанавливать в головку и снимать с нее при помощи приспособления, изображенного на рис. 73. При ввертывании винта приспособления пружина клапана сжимается и сухарики освобождаются (рис. 74).

Изношенные седла и втулки клапанов нужно заменить новыми. Втулки выпрессовывают при помощи оправки и ручника, а седло вырезают зенкером из твердого сплава. После удаления седла гнездо в головке растачивают до диаметров 38,75 (+0,025) мм для выпускного клапана и 47,25 (+0,025) мм для впускного клапана.

Перед запрессовкой головку нагревают до температуры 170°С, а седла и втулки охлаждают в сухом льде. Запрессовку производят быстро, чтобы не дать возможности седлам и втулкам нагреться, при помощи оправок, легко ударяя ручником.

При аккуратной запрессовке седла и втулки устанавливают на место почти без применения усилий. После остывания головка плотно охватывает седла и втулки. Для увеличения прочности посадки седел при помощи плоской оправки головку завальцовывают вокруг седел, добиваясь заполнения фаски седла.

Запрессованные втулки развертывают до диаметра 9(+0,022) мм. Стержни клапанов имеют диаметры: впускного 9(-0,075; -0,050) мм, выпускного 9(-0,095; -0,075) мм, т.е. зазоры между стержнем клапана и втулкой должны быть для впускного клапана в пределах 0,097—0,050 мм и для выпускного 0,117—0,075 мм.

Фаски седел следует отшлифовать под углом 45° соосно отверстию во втулке. Ширина фаски должна быть в пределах 1,6—2,4 мм. Рекомендуется применять для шлифования простое приспособление, изображенное на рис. 75. Приспособление состоит из трех частей: электродвигателя 12 с закрепленным на нем валом 10 с наконечником 9 и поводком 8, шлифовальной головки и стальной каленой оправки 2, закрепленной во втулке клапана на конусе и с помощью разрезной втулки 1. Шлифовальная головка состоит из шлифовального круга 3, бронзовой направляющей втулки 5, свинцовой шайбы 4, алюминиевого оребренного корпуса 6 с впрессованным в него штифтом 7 для поводка.

Рабочую часть шлифовального круга по мере износа восстанавливают алмазным резцом на приспособлении для правки. Биение фаски седла относительно оси отверстия во втулке должно быть не более 0,03 мм.

После шлифования клапаны следует притереть к седлам до получения непрерывного матового пояска. Для притирки рекомендуется применять пасту, состоящую из одной части микропорошка М20, ГОСТ 3647—59, и двух частей индустриального 20 (веретенного 3) масла, ГОСТ 1707—51.

Втулки клапанов пористые, изготовлены из металлокерамики. После окончательной обработки и промывки втулок поры во втулках необходимо пропитать маслом. Для этого в каждую втулку на несколько часов надо вставить пропитанный в веретенном масле войлочный фитиль. Перед сборкой стержни клапанов желательно обмазать тонким слоем коллоидального графита, разведенного в масле, применяемом для двигателя (семь частей масляного коллоидального графита, ГОСТ 5262—50, и три части масла МС-20, ГОСТ 1013—49).

УСТАНОВКА МАСЛЯНОГО НАСОСА Масляный насос соединен с приводом через промежуточный вал. Вследствие наличия зазора между шипами и шлицами возможно некоторое отклонение соосности осей насоса и привода. Однако для надежной работы насоса отклонение от соосности должно быть не более 0,2 мм. Поэтому насос следует устанавливать по оправке, изображенной на рис. 76. Оправку крепят вместо привода распределителя зажигания. Направляющая втулка на валике масляного насоса должна находить на конец оправки.

После того как насос закреплен на установки масляного на крышке подшипника и нагнетательная трубка прикреплена к насосу и блоку, валик насоса должен свободно вращаться па хвостовике оправки. При тугом вращении валика нужно, слегка отпустив гайки крепления насоса и нагнетательной трубки, передвинуть насос так, чтобы после крепления гаек валик вращался свободно.

Прошлой осенью, отлично работающий и налаженный движок начал превращать масло в кофе с молоком. замена прокладки ГБЦ результата не дала, так что машина так и ушла зимовать неотремонтированной. Приехав в мае, как обычно с полпинка завел машину, выехал — опять эмульсия :((

в этот раз отнес головку к шлифовщику. тот, прокатав ее на камушке, сказал что перекос составлял аж 0,36мм %) май фак она была кривая, но как потом оказалось — проблема была даже не в этом. текло напрямую в картер с блока.

До последнего не хотелось делать капремонт движка, но пришлось %) 20к, приготовленные на кузовные работы как не бывало %) разобрав движок я ужаснулся — при всей идеальной работе и достаточной чистоте внутри (3ккм откатал на хорошем масле), блок был убит коррозией (алюминий сгнил.. спасибо водичке) и самое главное — лопнул аж в трех местах! треснуты были постели коренных шеек, а также все что выше его. трещины, как было видно, все были давнешние. как ездило? ЗМЗ рулит! %)

— блок ЗМЗ-21 запчастной, универсальный

— коленвал старый ЗМЗ-21

— шатуны ГАЗ-24 новые

— поршня 92,0мм новые, мотордеталь

— кольца мотордеталь, новые

— гильзы новые, мотордеталь

— вкладыши вкруг ГАЗ-24 сталеалюминиевые (0,75)

— распредвал УМЗ-417 новый, с втулками

— ГБЦ ГАЗ-21 старая

— помпа УАЗ, снята с донора

— генератор 65А УАЗ, старый-новый %)

— бензонасос ПЕКАР УАЗ

— распределитель Р-119Б старый, контактный

— карбюратор К-131А старый

— свечи А-14В вкруг

несмотря на то, что в ходе сборки я многократно прокручивал затянутый коленвал и шатуны, для приработки; на машине стоял уже тугой мотор. из-за набивки ) почему-то мы так и не смогли раскрутить машину на буксире, представьте — меня тащил УАЗ в прямом смысле волоком! машину бросает в разные стороны, а движок стоит себе и все. а потом спокойно прокрутился стартером %) мистика какая-то, либо спасибо мосту без самоблока? :D

целый месяц после этого, я никак не мог заставить машину заводиться и нормально работать! вначале, оказалось что неправильно стоит зажигание — перевернул вместе с валом на 180, стало правильное. но именно в этот момент, меня угораздило купить новый трамблер Р-119Б за целый косарь %) на нем машина прошла горячую обкатку, работала 3 часа на разных режимах холостого хода. но когда я поехал — все кончилось. жмешь на газ, движок захлебывается. эти симптомы рвали мне моск 2 или 3 недели, и все это время я перебирал сраные карбюраторы. даже разбираться в них стал %)

в итоге, всему виной был ебаный трамблер, НОВЫЙ ебаный трамблер!11!

как только поставил старый, о проблемах забыл.

с тех пор прошло 2 тыс км.

- делай на века, но будь готов сымать движок лишний раз

- имей кувалду в гараже %))))

- имей хороший газовый ключ

- НЕ РАЗБРАСЫВАЙ ИНСТРУМЕНТЫ! %)))))))))

- если движок ЗМЗ попросил его снимать - малой кровью уже полюбому не обойдешься

- прирабатывай движок в ходу сборки, прокручивая от руки

- при сборке поддона - ЛЕЙ ГЕРМЕТИК ВО ВСЕ ЩЕЛИ без исключений!

- если собрался в гараж с плохим настроением, лучше посиди там и не работай. это скажется!

- если машина не заводится - в 90% виновато зажигание, в 10% - карбюратор и бензонасос! НЕ ДОВЕРЯЙ НОВЫМ ЗАПЧАСТЯМ!

- не строй из себя крутого - не стесняйся идти за советом в нужную минуту

из опыта переборки могу сказать - ничего невозможного в ремонте движка ГАЗ-21 нету, как видите - все я покупал в ближайшем уазомагазине. бюджет на постройку фактически нового мотора - в районе 20 тысяч, это включая запчасти! можно обойтись и дешевле, в зав-ти от конкретно ваших требований, и состояния мотора. все работы, кроме токарных, выполняли мы с батькой - гуманитарии до мозга костей, ничего не смыслящие в механике. все знания, нужные для переборки - подарил мне Интернет %)))

надеюсь пост поможет, если кто-то хочет заняться ремонтом сам, но не уверен в возможностях - не бойтесь начать, есть желание - есть результат!

Старый мотор, стандартный ЗМЗ-21А - возможно, что родной для этой машины

готов к сьему и укладке на столик

детали ГБЦ и сама ГБЦ

когда-то лопнуло кольцо и помяло камеру сгорания. клапана обычно красные, я перед сьемом поездил с подсосом)

коленвал - сильные царапины, результат утечки воды в картер. железо ржавеет и при прокрутке коленвала царапает.

поршневая была достаточно в хорошем состоянии, только втулки шатунов поизносились. решил все поменять. вкладыши стояли 0,25 и не износились %))) видимо недавно меняли. оставил так

трещины в блоке - видно коррозию, которая собиралась годами по трещине. движок шептал! и однажды наказал форика %))))

Новый блок, безномерной запчастной, пр-ва УМЗ. ОЧЕНЬ грубое литьё!

новые втулки р/вала, сделали оч.хорошо, ничего не заедало и не болталось

коленвал шлифованный, третий размер

затягивал бугеля на разные моменты, смазывал, поочередно прокручивал

сборка поршней. возможны косяки с правильным расположением! %))))

коленвал и распредвал собраны, распредвал новенький :)

гильзы посажены на места. с блоком они стыкуются снизу через резиновые колечки, БУДЬТЕ ОСТОРОЖНЫ и внимательны в установке - иначе ОЖ на новом моторе потечет и придется снимать

русский шпильковерт %))) шпильки эти были новые, не хватало на блоке, докупил. так ВСЕ скрутились при затяжке! покупал в трех разных магазинах! НЕ ВЕРЬТЕ НОВОМУ! %))) пришлось намертво заевшие со старого блока снимать - зато я уверен, что они не подведут

толкатели - смесь из старых и донорских, подошли идиально

сделал вывод на мехманометр, электрическому по прежнему не верю %))

посажен куда надо :)

после кучи неудачных попыток - завели! дым коромыслом! %))) (так и должно быть)

машина работала 3 часа на холостых, на разных оборотах

и наконец, спустя месяца два наверно. после замены нового трамблера на старый. первый выезд в город!

Классическая модель черной Волги ГАЗ-21

Поэтому многие владельцы потрепанных экземпляров 21-ой стараются все работы выполнить своими руками. Они берут за основу руководство по ремонту и эксплуатации автомобиля ГАЗ 21, изучают чертежи и схемы. Кто-то руководствуется собственным опытом, кто-то пользуется советами более опытных в ремонте людей.

Ремонт кузова

Конечно, какой бы не был крепким кузов, от времени он не становится лучше. Всегда проблемными местами были и будут пороги, колесные арки и днище автомобиля. А если кузов поддался коррозии сразу в нескольких местах, то для проведения капитального ремонта кузова машину нужно будет полностью разбирать. Для этого:

- С автомобиля снимаются передние крылья, все двери, капот и крышка багажника;

- Демонтируется двигатель в сборе с навесным оборудованием и коробкой передач;

- Снимается передняя подвеска и задний мост;

Так выглядит задний мост газ 21

Разобрав весь автомобиль, необходимо осмотреть кузов на предмет наличия дефектов и ржавчины. Затем:

- Удаляют с кузова следы старой краски и ржавчины;

- Проваривают поврежденные участки, при необходимости вваривают новые пороги, задние крылья лонжероны;

- Зачищают кузов газ 21 перед покраской;

- Сначала производят грунтовкой, а затем уже и покраску.

Неплохо кузову провести антикоррозийную обработку (днище снизу, колесные арки), а также сделать шумоизоляцию.

Ремонт в салоне автомобиля

Ремонт сидений

Переднее сиденье у ГАЗ-21 сплошное, и оно является одним целым для водителя и пассажира.

Такой диван перетянуть несколько проще, чем передние сиденья современных автомобилей – он имеет простую форму без каких-либо хитрых изгибов. Заднее сиденье мало чем отличается от переднего по форме.

Оригинальные сидения двадцать первой Волги

Проще всего в качестве материала взять велюр или алькантару, натяжка кожи на сиденье будет сложнее. А вот чехлы лучше пошить в ателье, особенно если нет навыков шитья и швейной машинки. Форма сидений простая, много денег за такой пошив в ателье взять не должны.

Ремонт системы отопления

Владельцам 21-ой известно, что печка в салоне автомобиля обладает малой производительностью. Все дело в радиаторе отопителя. Трубки подвода охлаждающей жидкости (вход и выход) находятся на одной стороне (на левом бачке). По задуманной схеме охлаждающая жидкость (или вода) должна полностью заполнять полость радиатора, проходя по трубкам внутри системы. Но вследствие заводских недоработок вода, едва попав в радиатор печки, тут же поступает на выход. В результате вода в радиаторе не циркулирует и не разогревает салон.

Пример классической Волги 21 серого цвета

Немного из истории двигателя ЗМЗ 21

На сегодняшний день модель мотора ЗМЗ 21 могла бы считаться устаревшей, если бы не некоторые моменты. Дело в том, что Ульяновский моторный завод взял за основу модель этого двигателя.

Так выглядит двигатель ЗМЗ 21 установленный на двадцать первой Волге

А в 2000-х годах наконец-то в конструкции исчезла сальниковая набивка, коленвал получил задний сальник от ВАЗ 2108.

Современный трехлитровый ДВС УМЗ также имеет корни ЗМЗ 21, принципиальная схема работы мотора одинакова с прототипом.

Типичные неисправности

Как и любой другой мотор, ЗМЗ 21 имеет свои наиболее уязвимые места. Вот некоторые из них:

Разборка двигателя

Для проведения капитального ремонта двигателя его сначала демонтируют с автомобиля, а затем разбирают. Итак, порядок разборки:

- Сначала сливаем моторное масло из поддона двигателя. Для слива откручиваем пробку, находящуюся снизу масляного картера.

- Разборку начинаем сверху. Отворачиваем клапанную крышку, она крепится на 6 болтах.

- Откручиваем 4 гайки оси коромысел и демонтируем ось. Вынимаем 8 штанг толкателей.

- Отворачиваем 10 гаек крепления головки блока цилиндров, и снимаем ГБЦ в сборе с коллекторами и карбюратором.

- Скручиваем две гайки привода трамблера и вынимаем его.

- Все, разборка сверху закончена. Переворачиваем двигатель и демонтируем поддон двигателя. Он крепится на 18 гайках. Обычно картер прикипает на месте, поэтому не нужно бояться приложить некоторое усилие для его съема. Главное – открутить все гайки.

Пример установленного двигателя ЗМЗ-53А

Профилактика и обслуживание двигателя

Двигатели внутреннего сгорания семейства ЗМЗ 53 обладают неплохим ресурсом и довольно выносливы, но чтобы этот ресурс не сокращался, не мешает проводить регулярное техническое обслуживание ДВС. К мерам профилактики и обслуживания относится:

Для того чтобы как можно дольше мотор автомобиля ГАЗ 53 обходился без капитального ремонта, необходимо регулярно диагностировать неисправности и поддерживать должное состояние двигателя, незамедлительно ликвидировать все неполадки, которые имеют отношение к изнашиванию деталей мотора, а также использовать рекомендуемое производителями топливо и моторное масло.

По возможности нужно предохранять поршни и поверхность камер сгорания от нагара.

Систематическая диагностика двигателя

В систематической проверке нуждаются крепления головок цилиндров к блоку цилиндров. Если крепление ослабло, то гайки необходимо подтянуть. Перед этим желательно слить из системы охлаждающую жидкость, после этого нужно ослабить крепление впускной трубы к головкам цилиндров, дабы избежать влияния подтяжки головки одного цилиндра на другую.

на фото устройство двигателя грузовика ГАЗ-53

Только после этого гайки крепления подтягивают при помощи динамометрического ключа. Такую подтяжку рекомендуют делать при первых трёх технических обслуживаниях автомобиля. Потом подтяжку делают немного реже — каждое ТО-2.

Как говорилось выше, при использовании рекомендуемого топлива и смазочных материалов, ремонта двигателя вполне можно избежать, нагар на поршнях и камерах внутреннего сгорания будет небольшим и никаким образом не повлияет на работу мотора. Но если пренебрегать рекомендациями производителей, то отложения нагара будет значительными, а это в свою очередь приведёт к детонации, снижению мощности и повышению расхода горюче-смазочных материалов.

схема устройства двигателя автомобиля ГАЗ-53

Как удалить нагар

Для того чтобы избавиться от нагара, необходимо хорошо очистить днища поршней и стенки камер внутреннего сгорания. В нагаре содержится большое количество ядовитых веществ, и нужно хорошо следить за тем, чтобы они не попали в дыхательные пути. Для этого нагар хорошо смазывают керосином.

Замена деталей коленчатого вала

Для увеличения потенциала двигателя на ГАЗ-53, необходимо регулярно производить замену поршневых колец и коренных вкладышей коленчатого вала. Вкладыши заменяют при значительном падении давления моторного масла. По мере надобности следует заменять и шатунные вкладыши.

Также нужно проводить тщательную очистку полостей шатунных шеек коленчатого вала. Если их очистка произведена некачественно, то это приведёт к быстрому изнашиванию шатунных вкладышей.

Замена поршневых колец

Если расход масла начал превышать 400 г на 100 км пробега, то значит пришло время сменить поршневые кольца. Нужно устанавливать комплект колец, который состоит из компрессионного чугунного кольца и набора стальных дисков.

Во время замены колец на гильзах цилиндров желательно удалить неизношенную часть пояска, а также очистить от нагара головки цилиндров и днища поршней.

Периодической проверки требует и газораспределительный механизм. При необходимости нужно регулировать зазоры клапанов и очищать их от нагара. Зазоры нужно проверять только на холостом двигателе, при полностью опущенном толкателе.

Неисправности двигателя

У мотора ГАЗ 53 встречаются такие же поломки, как и на другом бензиновом силовом агрегате. Но просто так они не появляются, причина обязательно должна быть. Рассмотрим поломки и их причины:

- Стук шатунных вкладышей (шеек) коленчатого вала. Одна из самых неприятных и серьезных неисправностей в ДВС. Причиной является недостаточный уровень масла в картере, низкое давление (или полное его отсутствие) в системе, общий износ всех коренных и шатунных шеек;

- Большой расход масла. Масло может расходоваться через поршневые кольца (угар) или течь через соединения или сальники. Масло может вытекать в случае, если отсутствует вентиляция картера, забивается сапун;

- Стук поршней или верхних втулок в шатунах. У поршней могут лопаться юбки или перегородки между поршневыми кольцами, прогорать днище. Как правило, многие неполадки в поршневой группе происходят из-за перегрева двигателя;

- Прогорание прокладок ГБЦ. Также наиболее частой причиной является перегрев. Еще при перегреве часто коробит поверхности самих головок, и при замене прокладок неплохо бы проверить поверхности ГБ на кривизну. При необходимости поверхности фрезеруют или производят замену деталей;

- Прогорание выпускных клапанов. Впускные клапана не прогорают, но вот износ направляющих втулок не является редкостью. Клапана прогорают чаще всего по трем причинам – из-за некачественного бензина, из-за попадания на клапана масла (плохая поршневая группа), из-за отсутствия зазора в клапанах.

Поломки и причины можно перечислять долго, поэтому для примера взяты самые типичные.

Капитальный ремонт

Капитальный ремонт двигателя ЗМЗ 53 необходим в случаях, когда:

-

Стучит двигатель, в системе смазки низкое давление;

Новый двигатель для грузовика ГАЗ 53

Можно еще перечислить достаточно много причин, здесь много разных нюансов. Капитальный ремонт ЗМЗ 53 подразумевает следующие действия:

- Снятие двигателя;

- Мойку деталей;

- Разборку и дефектовку всех узлов ДВС;

- Шлифовку коленчатого вала (если он подлежит шлифовке);

- Замену втулок распределительного вала при необходимости с последующим их разворачиванием;

- Притирку клапанов;

- Сборку;

- Обкатку ДВС;

- Установку на автомобиль;

Читайте также: