Мазда 3 ремонт гбц

Всем привет. Появилось время, что то написать на D2.

С ЧЕГО ВСЁ НАЧАЛОСЬ

Редко стала вылазить ошибка P0301 ( пропуски зажигания 1 го цилиндра) и небольшое потряхивание движки. Тут и полезли мыслив голову что может быть.

Тут и понеслось ехать на СТО при таких ошибках могут наговорить, что у годно. И пока докопаешься до истины. Кучу бобла сольёшь.

Начал с простого

1) Заменил свечи. Нечего не поменялось.

2) Поменял катушки местами. Не чего не поменялось.

3) Заменил резинки на форсунках и поменял их местами, и снова не чего не изменилось.

FEBEST MZCP-003 (MAZDA 857413257 Оригинал нижнее. берите оригинал)

FEBEST MZCP-001 (MAZDA 857413253 Кольцо Уплотнительное)

MAZDA 8574-13-252 Кольцо Уплотнительное Топливной Форсунки центральное

мало кому пригодится.

В общем решение ехать в СТО так как некоторые причины были выкинуты из головы.

Поездка в СТО была не радостной.

Компрессия 1й цилиндр 9, 2й 12, 3й 12, 4й 11

После пришлось скидывать крышку ГБЦ мерить зазоры. Там всё печально. в ВЫПУСКНЫХ шуп даже 10 не пролазил при зазоре допустимом выпуск – 0,27–0,33 мм. . ВПУСК шуп пролетал просто 35й при допустимом – 0,22–0,28 мм;

В общем по приходу домой начал шурудить интернет.

Производитель Артикул Наименование Город поставщика Доставка Цена, Кол-во Сумма, Статус

+ MAZDA ZJ2010235 Прокладка Клапанной Крышки Резиновая Москва 7дн. 668,00 1 668,00 Выдано

08.10.2018 14:23

+ MAZDA ZJ0112201 Цепь Грм Москва 10дн. 3 132,00 1 3 132,00 Выдано

08.10.2018 14:23

+ MAZDA ZY0812670 Успокоитель Цепи Москва 7дн. 1 731,00 1 1 731,00 Выдано

08.10.2018 14:23

+ MAZDA FS0210602 Сальник Москва 10дн. 451,00 1 451,00 Выдано

08.10.2018 14:23

+ MAZDA ZJ0112610 Направляющая Москва 6дн. 1 005,00 1 1 005,00 Выдано

08.10.2018 14:23

+ MAZDA L80710155 Колпачок Маслосъемный Н.Новгород 10дн. 165,00 8 1 320,00 Выдано

08.10.2018 14:23

+ MAZDA LF01101F5 Колпачок Маслосъемный Москва 10дн. 168,00 8 1 344,00 Выдано

08.10.2018 14:23

+ MAZDA ZY0112121B КЛАПАН ВЫПУСКНОЙ ГРМ Воронеж 8дн. 755,00 8 6 040,00 Выдано

08.10.2018 14:23

+ NIPPON MOTORS ZY0112111A Клапаны Двигателя Zy01-12-111a 1set=8pcs Н.Новгород 9дн. 258,00 8 2 064,00 Выдано

08.10.2018 14:23

+ MAZDA ZJ3812557 Шайба Регулировочная Распредвала T=3.130mm Н.Новгород 12дн. 248,00 1 248,00 Снято

26.09.2018 10:07

+ MAZDA ZJ0110135 Комплект Болтов Головки Цилидра Москва 9дн. 290,00 2 580,00 Выдано

08.10.2018 14:23

+ MAZDA ZJ0110135 Болт Головки Цилиндра Москва 6дн. 322,00 2 644,00 Выдано

08.10.2018 14:23

+ MAZDA Z66813460A Прокладка, Выпускной Коллектор Москва 10дн. 1 181,00 1 1 181,00 Выдано

08.10.2018 14:23

+ MAZDA ZJ0112500B НАТЯЖИТЕЛЬ ЦЕПИ Челябинск 2дн. 2 482,00 1 2 482,00 Выдано

В общем печаль в глазах полная появилась.

Из всего перечисленного нужно и расходники, масло, антифриз, фильтра. НО это мелочи.

Вопрос встал в как делать ГБЦ капитально или просто притереть клапана новые.

И тут я дурканул отдал на ПОЛНЫЙ ремонт ГБЦ, что туда входит.

ремонт сёдел, т.е замена.

полная мойка химией

дальше притирка и установка клапанов.

за ремонт отдал 13010р

Сперва мне сделали зазоры вышли от 0.85 мм и до 1.00мм короче слов нету. Понёс головку обратно и давай им объяснять что к таким зазорам в природе не существует стаканов. В ответ услышал ( делали по заводским стандартам. Там дальше БЛА БЛА БЛА и в этоге забрали снова на ремонт. Неделю морочили ме голову потом всё таки позвонили приезжайте забирайте.

Приехал зазоры тоже не айс но подобрать стаканчики уже было реально. Зазоры от 0.20 и до 0.55 уже были. Так как ежу на ГБО выводить буду до 0.35мм .

И тут сейчас самое печальное Ждать стаканчики от 13 дней и до 36 ней.

пока мне весь ремонт выходит в 60к.

Самое главное забыл когда сняли ГБО все клапана были живые. Не по понятным причинам два впускных и один выпускной не до закрывались. Причины возможные нагар, может погнуло.

После всех процедур я понял что забыл еще попробовать купить какие ни будь очистили клапанов. Но это уже понял после того как сняли головку.

В общем прежде чем делать поспешные выводы лучше неделю подумайте что лучше и как лучше. Тут не всё написал, если что спрашивайте. Все полных баков и ровных дорог.

Автосервис DDCAR предлагает отремонтировать Mazda 3 или пройти техобслуживание в рамках подготовки к летней или зимней эксплуатации, восстановления машины после ДТП или аварий. Все виды ремонта механики выполнят на уровне западных стандартов и с учетом требований производителя. Предварительно осмотрят машину, сделают диагностику для Mazda 3 с точным определением места и характера неполадок.

Онлайн расчет стоимости ремонта Mazda 3

Обслуживание на СТО

На станции техобслуживания Mazda 3 после контроля состояния машины и подготовки дефектовочной ведомости специалисты выполнят следующие работы:

- демонтаж неисправных деталей и частей кузова, подвески, двигателя, систем и агрегатов;

- восстановление или замена элементов с повреждениями, деформациями, износом;

- слесарный ремонт, сварочные работы, покраска и полировка кузова;

- перезаправка спецжидкостей, замена фильтров, уплотнителей;

- очередное ТО после определенного пробега или перед переходом на летнюю и зимнюю эксплуатацию;

- беспокрасочное устранение вмятин, рихтовка, восстановление геометрии.

Автосервис по ремонту Mazda 3 располагает мобильным и стационарным оборудованием для считывания кодов, сброса ошибок, перепрошивки и перенастройки ЭБУ. СТО в Москве укомплектована стендами, инструментами и приспособлениями для текущего или капитального ремонта автомобилей. Точность и качество выполнения работ высокие, дается двухгодичная гарантия.

Плюсы обращения в DDCAR:

- послегарантийное техобслуживание и ремонт автомобиля Mazda 3;

- квалифицированный персонал с опытом восстановления или замены деталей и агрегатов зарубежных машин;

- фиксированная цена на услуги;

В сравнении с дилерскими центрами стоимость работ в автосервисе DDCAR позволяет сэкономить до 30 % бюджета, выделенного на ремонт или обслуживание машины.

Беда какаято у меня с кАрмой, жесткая непруха на сервисы. Самому было боязно связываться с клапанами, и тупо лень, да и цена работ не особо напрягала. Отдал знакомому в сервис, но он по семейным обстоятельствам не смог отработать мою гбц и передал коллеге.

Вот гадство подумал я, как чуял что нибудь будет не так что нибудь. При приемке вроде нормально на вид.

Старые гнутые клапана

Привез гбц домой, решил пролить для проверки. Кроме растворителя ничего дома небыло, и как позже выяснилось это добавило прилично гимора, но с другой стороны это стало поводом полной переборки и чистки гбц. Ну и подтвердились опасения насчет сервиса, притерли клапана или плохо или вообще не притирали, хотя следы какойто пасты на клапанах присутствовали. Нетронутый выпуск держал мертво, а перебраный впуск прилично пропускал.

А вот беда из-за растворителя, он оказался очень агресивен к отложениям на выпуске, нагар начал отслаиваться и осыпаться.

Внимателный осмотр каналов, приговорил гбц к полной переборке и чистке. Ужас просто, что внутри.

Ну что? Хочешь сделать хорошо — делай сам.

Отрезаем нажимную шайбу от вазовского рассухаривателя

В оставшемся после ремонта хламе, нашлась подходящего диаметра трубка (20мм надо). Пилим, сверлим… приводим к нужному виду

Приклёпываем к рассухаривателю

Вобще сделано на скорую руку и достаточно безобразно, что отразилось на удобстве работы. Планки идущие к трубке на конце слишком широкие, и при работе своими углами наровят закоцать постель распредвала, хорошо что вовремя заметил, и во время работы, плоскогубцами вносились коректировки в девайс.

Также потребуется изготовить планку для зацепа рассухаривателя, опять же была найдена почти готовая штуковина и даже подходящего размера, это избавило от самого ненавистного занятия… пилить не пришлось. Насверливаются необходимые для крепежа отверстия, а в качестве зацепов использовал саморезы.

Девайс установлен и готов к работе

Перед началом работ хотел увидеть детально как выглядит процесс рассухаривания, но чтото не нашел, решил сам сделать небольшой ролик для будущих самоделкиных.

Собственно процесс рассухаривания оказался не таким уж сложным и страшным. Пружина не очень жесткая и длинная, в разжатом состоянии гдето на полтора сантиметра длинее.

Сами сухари доставал с помощью намагниченного пинцета(хотя во время сборки приловчился обходиться без него).

Просто фотки разобраной гбц

С помошью железных щеток/шарошек начал вычищать нагар

Во сколько понасыпалось при грубой чистке только выпускного канала, не затрагивая оветвления к клапанам

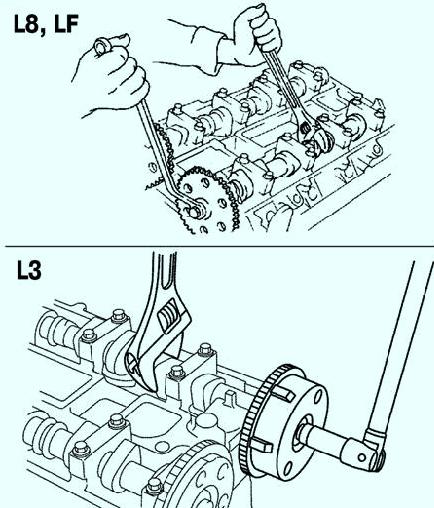

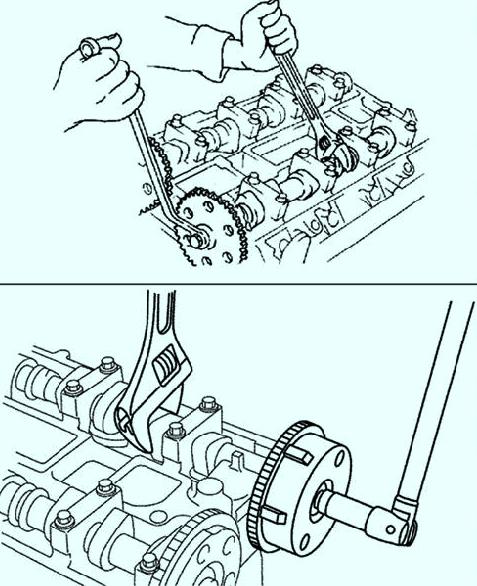

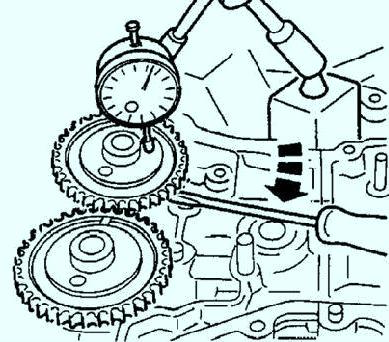

Ослабьте болты крепления звездочек распредвалов (болт крепления механизма изменения фаз газораспределения), как показано на рисунке 2.

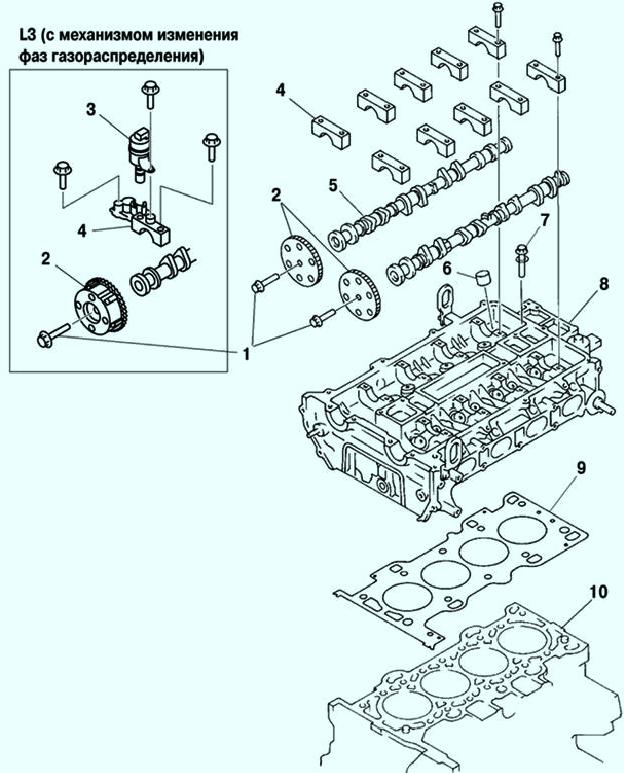

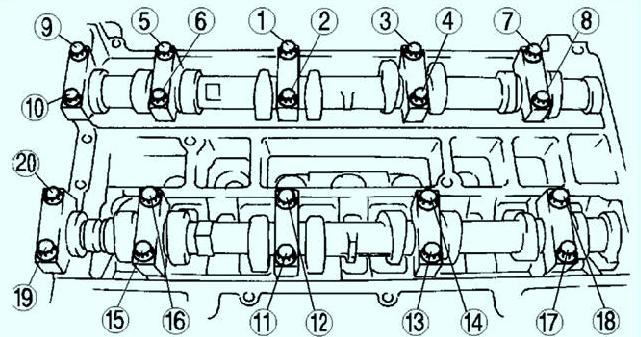

Рис. 1. Компоненты стадии разборки головки блока цилиндров: 1 – крепежные болты звездочек распредвалов; 2 – звездочки распредвалов; 3 – управляющий масляный клапан (OCV)(L3); 4 – крышки распредвалов; 5 – распредвалы; 6 – толкатель клапана; 7 – болт крепления головки блока цилиндров; 8 – головка блока цилиндров; 9 – прокладка головки блока цилиндров; 10 – блок цилиндров

Рис. 2. Ослабление болтов крепления звездочек распредвалов

Снимите звездочки распределительных валов. Исполнительный механизм изменения фаз газораспределения (L3 с механизмом изменения фаз газораспределения).

Снимите управляющий масляный клапан (OCV) (L3 с механизмом изменения фаз газораспределения).

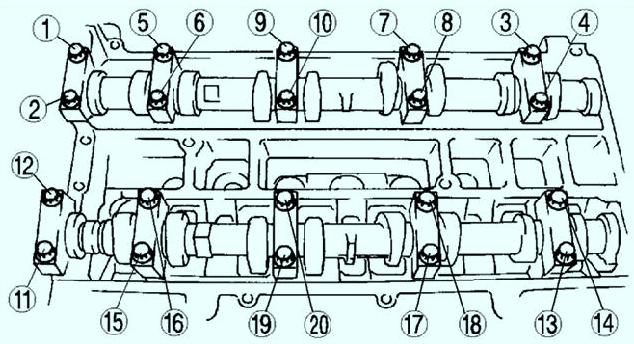

Рис. 3. Последовательность ослабления болтов крепления крышек подшипников распредвалов

Снимите крышки подшипников распределительных валов, ослабив болты крепления в три приема в порядке, указанном на рисунке 3.

Перед снятием крышек подшипников распредвала проверьте осевой зазор распределительного вала и зазоры в подшипниках распредвала.

Крышки подшипников распредвала пронумерованы для обеспечения правильности последующей сборки.

После снятия, держите крышки вместе с головкой блока цилиндров, с которой они были сняты. Не смешивайте крышки.

Снимите толкатели клапанов.

Толкатели клапанов пронумерованы для обеспечения правильности последующей сборки.

После снятия держите толкатели клапана вместе с головкой блока цилиндров, с которой они были сняты. Не смешивайте толкатели клапанов.

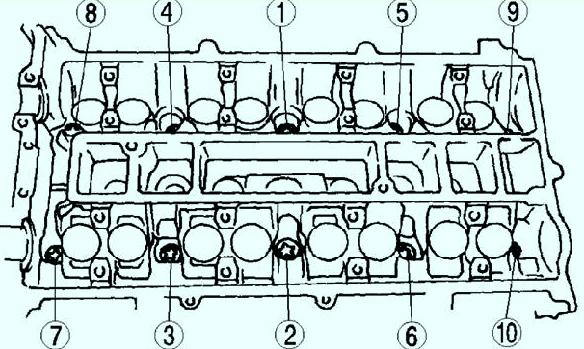

Рис. 4. Последовательность ослабления болтов крепления головки блока цилиндров

Ослабьте болты крепления головки блока цилиндров за два или три приема в порядке, указанном на рисунке 4.

УСТАНОВКА ГОЛОВКИ БЛОКА ЦИЛИНДРОВ

Установите головку блока цилиндров.

Рис. 5. Порядок затягивания болтов крепления головки блока цилиндров

Затяните болты крепления головки блока цилиндров в порядке, обозначенном на рисунке 5, за шесть приемов.

1.Затяните до 5,0 Н·м.

2.Затяните до 13–17 Н·м.

3.Затяните до 44–46 Н·м.

4.Затяните на 88–92°.

5.Затяните на 88–92°.

Установите распредвалы, при этом поршень цилиндра №1 должен быть установлен в положение ВМТ такта сжатия.

Рис. 6. Порядок затягивания болтов крепления крышек подшипников распредвалов

Затяните болты крепления крышки подшипника распредвала в два приема (рис. 6).

1.Затяните до 5,0–9,0 Н·м.

2.Затяните до 14.0–17,0 Н·м.

Указания по сборке звездочки распределительного вала, исполнительного механизма изменения фаз газораспределения (L3 с механизмом изменения фаз газораспределения).

Болт звездочки распределительного вала или исполнительный механизм изменения фаз газораспределения (L3 с механизмом изменения фаз газораспределения) временно, до установки цепи привода механизма газораспределения, вворачивается вручную.

Рис. 7. Затягивание болта крепления звездочки распредвала (обычный двигатель) и исполнительного механизма изменения фаз газораспределения

Соединительный болт звездочки распределительного вала или исполнительного механизма изменения фаз газораспределения (L3 с механизмом изменения фаз газораспределения) после установки цепи привода механизма газораспределения устанавливается на клей (рис. 7). Момент затяжки: 69–75 Н·м.

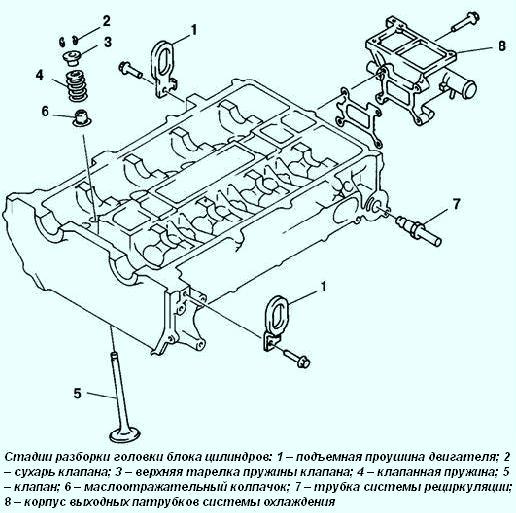

С помощью специальных приспособлений снимите сухари клапана (рис. 2). Извлеките верхнюю тарелку пружины клапана. Извлеките клапанную пружину и клапан.

Рис. 3. Снятие маслоотражательного колпачка

С помощью специального приспособления снимите маслоотражательный колпачок (рис. 3).

Снимите трубку системы рециркуляции.

Снимите корпус выходных патрубков системы охлаждения.

Дефектация

ПРОВЕРКА НАПРАВЛЯЮЩЕЙ ВТУЛКИ КЛАПАНА

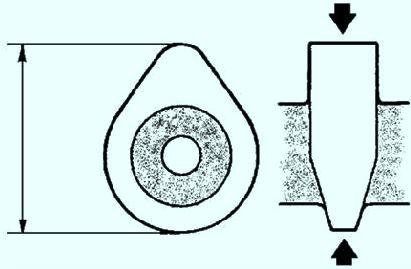

Рис. 4. Измерение толщины клапанной головки

Измерьте толщину головки каждого клапана (рис. 4). Если толщина не соответствует норме, замените клапан.

Толщина головки: Впуск: 1,62 мм. Выпуск: 1, 82 мм.

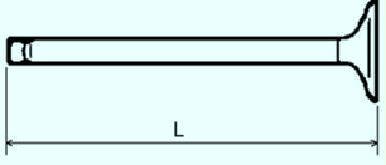

ИЗМЕРЕНИЕ ДЛИНЫ КЛАПАНА

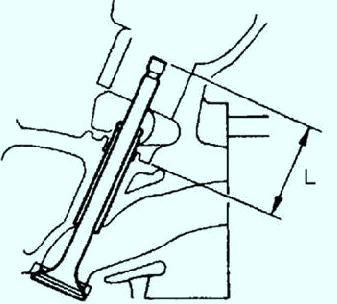

Измерьте длину каждого клапана (рис. 5). Если длина не соответствует норме, замените клапан. Стандартная длина L: Впуск: 102,99–103,79 мм; Выпуск: 104,25–105,05 мм. Минимальная длина L: Впуск: 102,99 мм; Выпуск: 103,79 мм.

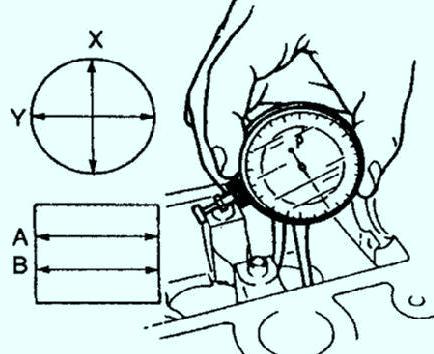

ИЗМЕРЕНИЕ ДИАМЕТРА СТЕРЖНЯ КЛАПАНА

Рис. 6. Измерение диаметра стержня

Измерьте микрометром диаметр стержня каждого клапана в направлениях X и Y в трех точках (A, B, и C) как показано на рисунке 6.

Если диаметр не соответствует норме, замените клапан.

Стандартный диаметр: - Впуск: 5,470–5,485 мм; - Выпуск: 5,465–5,480 мм. Максимальный диаметр: - Впуск: 5,440 мм; - Выпуск: 5,435 мм.

ИЗМЕРЕНИЕ ВНУТРЕННЕГО ДИАМЕТРА НАПРАВЛЯЮЩЕЙ ВТУЛКИ КЛАПАНА

Рис. 7. Измерение внутреннего диаметра направляющей втулки клапана

Измерьте внутренний диаметр каждой направляющей втулки клапана в направлениях X и Y в трех точках (A, B, и C), как показано на рисунке 7.

Если диаметр не соответствует норме, замените направляющую втулку клапана.

Стандартный внутренний диаметр: - Впуск: 5,509–5,539 мм; - Выпуск: 5,509–5,539 мм.

Рис. 8. Измеряемые детали

Вычислите зазор между стержнем и направляющей клапана, вычтя значение наружного диаметра штока клапана из значения внутреннего диаметра соответствующей направляющей втулки клапана (рис. 8).

Если результат не соответствует норме, замените клапан и/или направляющую втулку клапана.

- Впуск: 0,024–0,069 мм;

- Выпуск: 0,029–0,074 мм.

- Максимальный зазор: 0,10 мм.

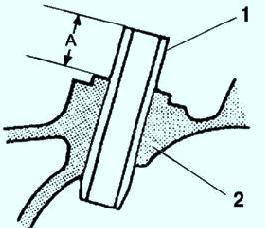

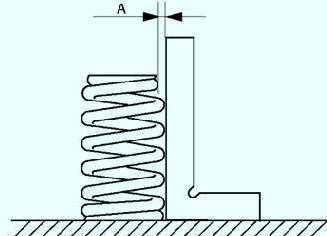

ИЗМЕРЕНИЕ ВЫСОТЫ ВЫСТУПАНИЯ НАПРАВЛЯЮЩЕЙ ВТУЛКИ КЛАПАНА

Рис. 9. Измеряемая высота: 1 – напрвляющая втулка клапана; 2 – головка блока цилиндров

Измерьте высоту выступания (размер A) каждой направляющей втулки клапана без учета нижнего седла клапанной пружины (рис. 9). Если высота не соответствует норме, замените направляющую втулку клапана.

- Впуск: 12,2–12,8 мм;

- Выпуск: 12,2–12,8 мм.

ЗАМЕНА НАПРАВЛЯЮЩЕЙ ВТУЛКИ КЛАПАНА

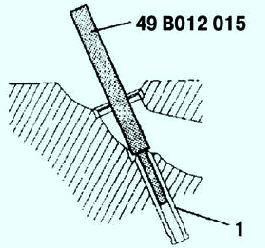

Рис. 10. Снятие направляющей втулки клапана

Снимите направляющую втулку клапана со стороны камеры сгорания при помощи специального приспособления (рис. 10).

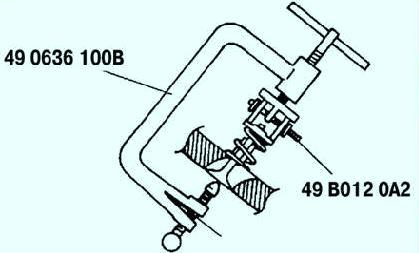

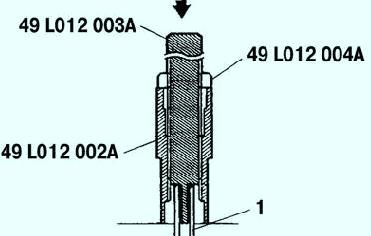

Рис. 11. Сборка специального приспособления

Соберите специальные приспособления так, чтобы глубина L соответствовала указанной (рис. 11). - Глубина L: - Впуск: 12,2–12,8 мм; - Выпуск: 12,2–12,8 мм.

ЗАПРЕССОВКА НАПРАВЛЯЮЩЕЙ ВТУЛКИ КЛАПАНА

Рис. 12. Запрессовка направляющей втулки клапана

Запрессуйте направляющую втулку клапана со стороны, противоположной распредвалу, до упора специального приспособления в головку блока цилиндров (рис. 12).

Рис. 13. Измеряемая высота

Убедитесь в том, что высота проекции направляющей втулки клапана (размер A) соответствует норме (см. рис. 13).

Стандартная высота: - Впуск: 12,2–12,8 мм; - Выпуск: 12,2–12,8 мм.

ПРОВЕРКА И РЕМОНТ СЕДЛА КЛАПАНА

Рис. 14. Измерение ширины седла клапана

Измерьте ширину контактной поверхности седла клапана.

В случае необходимости, обработайте седло или тарелку клапана, используя соответствующее приспособление (рис. 14). Стандартная ширина: 1,2–1,6 мм.

Рис. 15. Способы обработки седла клапана режущим инструментом

Проверьте центровку контактной поверхности относительно седла клапана (рис. 15).

Если контактная поверхность смещена наружу, обработайте седло клапана режущим инструментом с рабочим углом 70° (Впуск) или 65° (Выпуск) и режущим инструментом с углом 45°.

Если контактная поверхность смещена внутрь, обработайте седло клапана режущим инструментом с рабочим углом 30° (Впуск) или 0° (Выпуск) и режущим инструментом с углом 45°.

Рис. 16. Измерение выступания седла клапана

Проверьте заглубление седла клапана. Измерьте выступание (размер L) стержня клапана (рис. 16).

Если измеренная высота не соответствует норме, замените головку блока цилиндров.

Стандартный размер L:

- Впуск: 40,64–42,24 мм;

- Выпуск: 40,50–42,10 мм.

ПРОВЕРКА КЛАПАННОЙ ПРУЖИНЫ

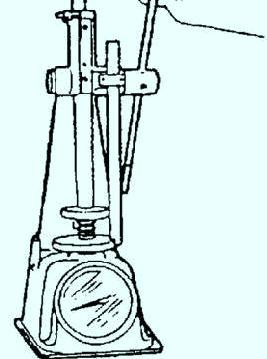

Рис. 17. Проверка высоты клапанной пружины

Приложите к пружине сжимающую силу и проверьте высоту пружины (рис. 17).

Если высота не соответствует норме, замените клапанную пружину.

Прижимающая сила: 494,9 Н. Стандартная высота: 27,80 мм.

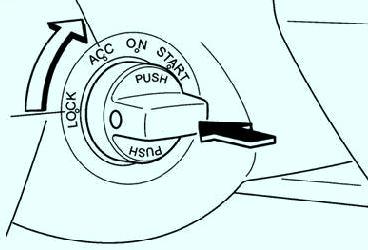

Рис. 18. Поворачивание вспомогательного ключа зажигания

Рис. 19. Измерение неперпендикулярности клапанной пружины

Измерьте неперпендикулярность клапанной пружины, используя уголок, как показано на рисунке 19.

Если неперпендикулярность не соответствует норме, замените клапанную пружину.

Максимальная неперпендикулярность клапанной пружины: 1% (2,10 мм).

ПРОВЕРКА РАСПРЕДВАЛА

Рис. 20. Измерение биения распредвала

Установите шейки №1 и №5 распредвала на призмы.

Измерьте биение распредвала (рис. 20). Если биение не соответствует норме, замените распредвал. Максимальное биение: 0,03 мм.

Рис. 21. Измерение высоты контура кулачка

Измерьте высоту контура кулачка в двух точках, как показано на рисунке 21. Если высота не соответствует норме, замените распредвал.

Шейка №1. Стандартная высота распредвала L8:

- Выпуск – 41,08 мм.

- Распредвал LF, L3:

- Выпуск – 41,08 мм.

С механизмом изменения фаз газораспределения:

- Выпуск – 41,18 мм.

Стандартная высота распредвала L8:

- Впуск – 40,692 мм;

- Выпуск – 40,982 мм.

Распредвал LF, L3:

- Впуск – 42,022 мм;

- Выпуск – 40,982 мм.

С механизмом изменения фаз газораспределения:

- Впуск – 42,342 мм;

- Выпуск – 41,082 мм.

ИЗМЕРЕНИЕ ДИАМЕТРА ШЕЙКИ РАСПРЕДВАЛА

Рис. 22. Измерение диаметра шейки распредвала

Измерьте диаметры шейки вала в направлениях X и Y в двух точках (A и B), как показано на рисунке 22. Если значения не соответствуют норме, замените распредвал.

Стандартный диаметр: 24,96–24,98 мм.

Минимальный диаметр: 24,95 мм.

ИЗМЕРЕНИЕ РАДИАЛЬНОГО ЗАЗОРА ШЕЙКИ РАСПРЕДВАЛА

Снимите толкатель клапана.

Рис. 23. Установка калиброванной пластмассовой проволоки

Поместите отрезки калиброванной пластмассовой проволоки сверху на шейки распредвала, расположив их вдоль оси (рис. 23).

Установите крышку подшипников распредвала.

Снимите крышку подшипников распредвала.

Измерьте радиальный зазор. Если зазор не соответствует норме, замените головку блока цилиндров.

Нормальный зазор 0,04–0,08 мм.

Максимальный зазор: 0,09 мм.

ИЗМЕРЕНИЕ ОСЕВОГО ЗАЗОРА ШЕЙКИ РАСПРЕДВАЛА

Установите крышку подшипников распредвала.

Рис. 24. Измерение осевого зазора распределительного вала

Измерьте осевой зазор распределительного вала (рис. 24). Если зазор не соответствует норме, замените головку блока цилиндров или распредвал.

Стандартный осевой зазор: 0,09–0,24 мм.

Максимальный осевой зазор: 0,25 мм.

Снова снимите крышку подшипников распредвала.

ПРОВЕРКА ТОЛКАТЕЛЯ КЛАПАНА

Рис. 25. Измерение внутреннего диаметра отверстия толкателя клапана

Измерьте внутренний диаметр отверстия толкателя клапана в направлениях X и Y в двух точках (A и B) (рис. 25).

Внутренний диаметр: 31,00–31,03 мм.

Рис. 26. Измерение наружного диаметра отверстия толкателя клапана

Измерьте наружный диаметр корпуса толкателя клапана в направлениях X и Y в двух точках (A и B) (рис. 26).

Наружный диаметр: 30,97–30,98 мм.

Вычтите наружный диаметр корпуса толкателя клапана из внутреннего диаметра отверстия толкателя клапана.

Если зазор не соответствует норме, замените толкатель клапана или головку блока цилиндров.

Стандартный зазор: 0,02–0,06 мм. Максимум: 0,15 мм.

СБОРКА ГОЛОВКИ БЛОКА ЦИЛИНДРОВ

Установите корпус выходных патрубков системы охлаждения.

Установите трубку рециркуляции.

УСТАНОВКА МАСЛООТРАЖАТЕЛЬНОГО КОЛПАЧКА

Напрессуйте маслоотражательный колпачок на направляющую втулку клапана вручную.

Рис. 27. Установка маслоотражательного колпачка

Слегка допрессуйте специальным приспособлением, используя капроновый молоток (рис. 27).

Установите клапаны, пружины клапанов и верхние тарелки пружин клапанов.

Рис. 28. Установка сухарей клапанов

Установите сухари клапана, используя специальные приспособления (рис. 28).

Читайте также: