Схема подъемного агрегата а50м на базе краз

Для обслуживания скважин при эксплуатации без стационарных вышек применяют подъемники, несущие вышку. Нашей промышленностью серийно выпускаются широкий спектр таких агрегатов, основные характеристики которых приведены в табл. 10.17 [56, 59, 61, 64, 65, 66].

Представленные агрегаты, как уже говорилось, разделяются на агрегаты для текущего ремонта и капитального. Условно считается, что с грузоподъемности 500 кН агрегаты используются для капитального ремонта. Они оснащаются буровыми роторами, а, также предусмотрена их комплектация насосными установками, которые размещаются на отдельном прицепе. Большинство агрегатов оснащено лебедками с механическим приводом, конструкция которых хорошо отработана.

Таблица 10.17

Технические характеристики агрегатов для ПРС

| Наименование агрегата | Транспортная база | Грузоподъемность, кН | Оснастка | Высота вышки от земли до оси кронблока, м | Мощность приводного двигателя, кВт | Трансмиссия (привод лебедки) |

| 1.АзИНМАШ-37 | КрАЗ-225Б | 2x3 | 176-220* | М** | ||

| 2.АПРС-32 З.АИРС-32-01 | КрАЗ-225, КрАЗ -260.260Г | 2x3 2x3 | 176-220 | М М | ||

| 4. АПРС -40У 5. АПРС -40М 6. АПРС -40К 7. УАРС-40 | УРАЛ-4320-1912-30 КрАЗ-260Г,6322 КАМАЗ 43181 КЗКТ-7428 | 3x4 3x4 3x4 2x3 | М М М Г*** | |||

| 8. А2-32 9. А2-32К | УРАЛ-4320-1912-30 КАМАЗ-431118 | 2x3 2x3 | М М | |||

| 10. А4-32 | КрАЗ-260Г | 2x3 | 18,2 | М | ||

| 11.А5-40 12. А5-40М | КрАЗ-260Г УРАЛ-4320-1912-30 | 3x4 2x3 | М М | |||

| 13. АР-32/40 14. АР32/40М | КрАЗ-260Г УРАЛ-4320-1912-30 | 3x4 3x4 | М М | |||

| 15. СУРС-40 16. СУПР-32 | Т-170М.01 Т-170М.01 | 2x3 2X3 | М М | |||

| 17. УПА-32 18.УПТ-32 19.УПГА-32 | КрАЗ-260 Т-130МГ-1 КрАЗ | 2X3 2X3 2X3 | 18,5 18,5 | М М | ||

| 20.УПА60 21.УПГ50 | КрАЗ-65101 КрАЗ -250 | 600 500(с65) | 3x4 3x4 | 18,5 18,5 | М Г | |

| 22. АР-60 | КрА365101, КрАЗ-260Г | 3x4 | М | |||

| 23. А50М 24. А-50У | КрАЗ65101 КрА3257 | 3x4 3x4 | 22,4 22,4 | М М | ||

| 25. А60/80 26. А60/80И | БАЗ-69507, КрАЗ-260Г | 3x4 3x4 | М М | |||

| 27. АРБ - 100 | БАЗ-6909, КЗТК8014 | 4x5 | М | |||

| 28.К-7ОЗМТУ-80ВМ 29. К-703МТУ-80 ВГ 30. Кировец-Хегглунд 31.К-7ОЗМТУ-100ВГ 32. К-703 МТП-127Г | Кировец К-703МТУ -«• -«• Кировец К-703МТУ -«- | 800 1000 1270 | 3X4 3x4 3x4**** | 18,2 29,5 ---- 29,5 | М Г Г Г Г | |

| 33. Р-125 34. БР-125 | МЗКТ-79191,КЗКТ8014 МЗКТ79191 | 1250 1250 | 4x5 4x5 | 39,8 39,8 | М М | |

| 35. CARDWELL KB 250А/215-96 | Самоходная четырехосное | 4x5 | 29,4 | - | ||

| 36. IRI500 | Самоходная четырехосное | 4x5 | - | - | ||

| 37. KREMCO | Самоходное 12x8 | 4x5 | - | |||

| 38. УПТ1-50 39. УПТ1-50Б | Т-130МБГ Т-130МГ-1 (гидрофицированный) | 3x4 | М | |||

| 40. КОРО-80 | МАЗ 537 | 4X5 | М | |||

| 41.TD-125CA-A6 | Самоходная база 12x8 | 4x5 | М | |||

| 42. МЕСА 104-225с (США) | Самоходная база 8x4 | 4x5 | М |

Примечания:

* Агрегаты могут монтироваться на различных модификациях транспортной базы.

**** С разделенным талевым блоком.

В тоже время появляются агрегаты с гидравлическими дебедками, и еще больше агрегатов оснащаются тартальными гидравлическими лебедками, с усилием на канате около 20 кН и скоростью спуско-подъема до 12 м/с Для поддержания конкурентно способных параметров новые механические лебедки делаются с числом скоростей 5 и более. Тормоза лебедок, обычно ленточные, но имеются и дисковые, как, например, на агрегате К-703 МТП-127Г. Мачты на агрегатах как правило, используются секционные для сокращения габаритов и снижения центра тяжести при транспортировке. Подъем мачты и выдвижение секций осуществляется от лебедки пли гпдроцилиндрами. В тоже время применяются и цельные мачты, например в aгрегатах АР32/40. Для всех вышек необходимо до начала работы установить растяжки, что является трудоемкой работой, занимающей много времени. Для агрегатов подземного текущего ремонта стараются сократить количество растяжек устанавливаемых на земле, а крепить их к агрегату, что значительно облегчает и ускоряет монтажно-демонтжные работы.

Как уже творилось, агрегаты разделяют на агрегаты подземного ремонта и агрегаты капитального ремонта. Рассмотрим их подробнее.

Структурная схема агрегата текущею ремонта включает в себя: самоходную базу агрегат, с приколом оборудования агрегата (в основном от ходового двигателя), трансмиссию к исполнительным механизмам, лебедку, мачту, оснащенную таленой системой и крюком, систему для установки оборудования в рабочее и транспортное положение, пульт управления и кош рол я, набор инструментов и механизмов для спуско-подъемных работ. В качестве примера рассмотрим агрегат Азинмаш-37А |13] рис. 10.37. Агрегат Азинмаш-37А по своей схеме аналогичен агрегату А-50У. Отличие его заключается в отсутствии второго (тартального) барабана. Агрегат не имеет промывочного насоса и поэтому менее универсален.

Он смонтирован на автомобиле высокий проходимости КрА3-214В (пли КРАЗ-255Б), оснащен двухсекционной вышкой высотой 18 м.

В отличие от агрегата А-50, в котором рабочее место машиниста расположено в зоне устья скважин, машинист агрегата Азинмаш-37 работает в кабине, размешенной за кабиной вндителя, Это с одной стороны, улучшает условия труда, а с другой, сокращает обзорность, увеличивает вибрацию и шум, воздействующие на работника.

Рис. 10.37. Кинематическая схема агрегата Азинмаш-37А;

1 — коробка отбора мощности; 2 — коробка скоростей; 3 — конический редуктор, 4 — приводной вал, 5 — вал барабана лебедки, 6— кронблок; 7 — талевый блок; 8 — трубный ключ; 9 — привод лебедки выдвижения вышки; 10— двигатель автомобиля

Агрегат Азинмаш-43А также предназначен для проведения спуско-подъемных операций. Его основное отличие от агрегата Азинмаш-37 заключается в том, что он смонтирован на тракторе Т-100МБГС с увеличенной длиной опорной поверхности гусениц. Все узлы агрегата приводятся в действие от ходового двигателя. Технические характеристики агрегатов типа АзИНМаш представлены в табл. 10.18.

Таблица 10.18

Технические характеристики агрегатов типа АзИНМаш

| Агрегат | Грузоподъемность | Мощность двигателя | Емкость барабана | Высота вышки | Скорость подъема крюка, при включенной скорости м/с | |

| Длина, м | Диаметр, м | I | II | III | IV | |

| Азинмлш-37 | 15,5 | 18,0 | 0,34 | 0,72 | 1,45 | — |

| Азинмаш-43Л | 15,5 | 18,0 | 0,22 | 0,36 | 0,61 | 1,0 |

Структурная схема агрегата капитального ремонта представляет собой самоходную базу агрегата, с приводом оборудования от ходового двигателя или специального силового агрегата, трансмиссию к исполнительным механизмам (число которых значительно больше, чем у агрегата текущего ремонта), лебедку подъемника, мачту, оснащенную талевой системой и крюком, ротор, компрессор, насос, лебедку для свабирования, систему для установки оборудования в рабочее и транспортное положения, пульт управления и контроля, инструмент и механизмы для спуско-подъемных работ. Инструменты для капитального ремонта разнообразны по виду и размерам и хранятся на базах капитального ремонта. На скважину транспортируется только тот инструмент, который необходим для частных работ на данной скважине (печати, ловильный инструмент, фрезы, буровой инструмент и пр.).

Агрегат А-50У (рис. 10.38) предназначен для освоения и ремонта нефтяных и газовых скважин. Он выполняет следующие операции: спуск и подъем насосно-компрессорных и бурильных труб, свабирование и тартание, разбуривание цементной пробки в трубах диаметром 141 — 168 мм.

Агрегат смонтирован на шасси автомобиля КрАЗ-257, в качестве привода используется ходовой двигатель мощностью 210 л.с. На агрегате смонтирована телескопическая двухсекционная мачта высотой 22,4 м, которая выдвигается при помощи лебедки. В рабочем положении мачта устанавливается под углом 6° к вертикали и расчаливается шестью канатами.

Особенностью агрегата является использование двух барабанной лебедки с буровым и тартальным барабанами, что позволяет повысить производительность труда при проведении подземного ремонта. Кроме того, агрегат оборудован гидроприводным ротором, предназначенным для выполнения буровых работ.

Рис. 10.38. Конструкция агрегата А-50У

Промывочный насос 9МГР монтируют отдельно (на прицепе).

При работе агрегата на скважине необходимо иметь стационарные стеллажи для укладки труб и штанг.

Общий вид и кинематическая схема агрегата приведены на рис. 10.38 и 10.39.

Управление лебедкой агрегата — пневматическое. Рабочее место машиниста находится у устья скважины. Характеристики агрегата А-50У приведены в табл. 10.19.

Рис. 10.39. Кинематическая схема агрегата А-50У:

1— вал коробки отбора мощности; II, IV, VI — карданный вал; III — вал конического редуктора; V — вал со звездочкой; VII — трансмиссионный вал лебедки; VIII — барабанный вал; IX — вал передачи к механическому приводу ротора; 1— коробка отбора мощности; 2, 3 — зубчатые колеса коробки отбора мощности; 4, 5 — зубчатые колеса конического редуктора; 6— промывочный насос; 7— подъемный барабан лебедки; 5 —лебедка; 9 — ротор; 10 — конический редуктор; 11— компрессор; 12 — раздаточная коробка автомашины; 13, 14 — зубчатые колеса раздаточной коробки

Таблица 10.19

Технические характеристики агрегата А-50У

| Включенная скорость | Частота вращения барабана, об/мин | Скорость каната, м/с | Скорость перемещения талевого блока, м/с | Грузоподъемная сила на крюке, тс |

| 1,1 | 0,18 | |||

| 1.9 | 0,30 | |||

| 153,0 | 4,2 | 0,70 | 12,6 | |

| 263,0 | 7,8 | 1,20 | 7,5 |

Примечаеие. Максимальная сила натяжения каната в кН: талевого —100; тартапьного — 73, при четырехструнной оснастке талевой системы 2x3 имеет грузоподъемность 28 т. Система управления агрегата — электропневматическая.

В комплект поставки агрегата входят механизмы для свинчивания-развинчивания насосно-компрессорных труб с гидравлическим приводом. Как уже говорилось ранее, дополнительные агрегаты для промывки, а в некоторых случаях и роторы, транспортируются и устанавливаются на отдельных транспортных средствах и поэтому здесь рассматриваться не будут.

Вы шечно-лебедочный блок агрегата БР-125 включает в себя глескопическую мачту с цилиндрами подъема и выдвижения, лебедку с замкнутым ленточным тормозом и вспомогательным гидротормозом, дизельэлектростанцию мощностью 100 КВт, домкраты для установки блока, систему подготовки, осушки и хранения воздуха, систему укрытий и обогрева, вспомогательное и пультовое оборудование.

Блок рабочей площадки является также мобильным и установлен на серийном полуприцепе. В состав блока входят: платформа с опорами, ротор, гидроключ, гидрораскрепитель свечей, укрытия, наклонный трап, приемные мосты и стеллажи.

Остальное оборудование агрегата БР-125 (блок насосный, энергетический, циркуляционная система) изготовлено в модульном исполнении в повышенной заводской готовности. Модули представляют собой цельнометаллические домики со съемной крышей.

Очевидно, что широкое применение мобильных транспортных средств для буровых установок грузоподъемностью 180— 200 тс и выше, оснащенных традиционными приводами, ограничено весовыми и габаритными характеристиками.

Применение мобильных средств для буровых установок большой грузоподъемности могло бы получить широкое распространение с внедрением объемного гидропривода.

Системы объемного гидропривода для привода лебедки, ротора и буровых насосов используются в буровых установках небольшой грузоподъемности. Однако в последнее время все большее количество зарубежных компаний и фирм нефтяного машиностроения делают успешные попытки применения этих систем в установках большой грузоподъемности для бурения глубоких скважин как на суше, так и на море. Необходимо отметить, что некоторые зарубежные фирмы рекомендуют использовать такие установки даже в районах с возможностью питания силового блока от сети переменного тока.

Основное преимущество такой системы привода в отличие от дизельэлектрического и электрического с питанием от сети — исключение регулируемого электропривода постоянного тока: электродвигателя, тиристорного преобразователя, дизель-генератора, так как меры по взрывозащите перечисленных машин требуют значительных затрат и не обеспечивают 100%-ой гарантии. Кроме того, следует отметить, что электрический и дизель-электрический приводы имеют в несколько раз большие массу и габариты, чем электрогидравлический или дизельгидравлический.

Таким образом, внедрение объемного гидропривода в буровых установках позволяет:

— упростить кинематическую схему установки, улучшить динамические характеристики привода;

— существенно снизить массу и габариты установки;

— улучшить условия труда обслуживания персонала.

1. Глубина бурения, м. 3500

2. Грузоподъемность установки, кН (тс). 1500 (150)

3. Скорость подъема свечи, м/с. 0—1,0

4. Буровое оборудование

4.1. Мачта телескопическая: высота от оси кронблока

до рабочей площадки в рабочем положении, м. 20

4.2. Лебедка с гидроприводом ЛГ-20 с усилием, тс. 20

4.3. Ротор с гидроприводом:

грузоподъемностью, не менее, тс. 150

с условным проходом, мм. 560

4.4. Пневматический клиньевой захват для труб 0, мм. 60—324

4.5. Манипулятор с гидроприводом:

наибольший момент, кНм (тм). 400 (40)

4.6. Ключ буровой гидравлический КБГ для бурильных

и обсадных труб в диапазоне, мм. 60—508

4.7. Рабочая площадка: подроторный просвет, м. 5,5

4.8. Вспомогательная лебедка с гидроприводом:

грузоподъемность, тн. 2,5

4.9. Мощность привода буровой установки, кВт (л.с):

двигатель автомобиля. 365 (500)

электродвигатель. 315 (430)

Напряжение питания электродвигателя, В. 380

4.10. Привод лебедки, ротора, манипулятора, вспомогательной

лебедки, ключа бурового. Гидравлический с

бесступенчатым- регулированием

скоростиот нуля до максимума

4.11. Длина свечи, м. 9,5—13,0

4.12. Оснастка талевой системы. 4x5

4.13. Диаметр каната, Ø, мм. 28

5. Транспортная база

5.1. Буровой установки: автошасси. К.ЗКТ-8014

5.2. Рабочей площадки: прицеп. ЧМЗАП

6. Транспортные габариты, мм Подъемной Рабочей

длина до. 18000. 20000

ширина до. 3200. 3200

высота до. 4500. 4500

7. Масса в транспортном мм установки площадки

положении, кг до. 60000. 60000

Мобильная часть высокомеханизированной буровой установки ВМБУ-150/3500 включает в себя подъемную установку, смонтированную на автошасси КЗКТ-8014, и рабочую площадку, смонтированную на прицепе ЧМЗАП.

В состав подъемной установки входят: телескопическая мачта, цилиндры подъема мачты, домкраты для установки шасси, электродвигатель мощностью 315 кВт, гидропривод лебедки и ротора, буровая лебедка и вспомогательная лебедка. В качестве резервного может быть использован двигатель автомобиля мощностью 365 кВт.

Применение электродвигателя, наряду с дизельным двигателем шасси автомобиля, позволяет во время проводки скважины выбирать тип привода исполнительных механизмов буровой установки в зависимости от местных условий, наличия или стоимости того или иного вида энергии в конкретном районе проведения буровых работ.

В состав рабочей площадки входят: платформа на опорах, манипулятор, ротор, гидроключ, укрытие, наклонные трапы, приемный мост и стеллажи, кабина для операторов лебедки и манипулятора.

В настоящее время производством установок подъемных (агрегатов) для освоения и ремонта нефтяных и газовых скважин в России занимаются 11 машиностроительных заводов на грузоподъемность от 32—40 до 125 тс.

Заводами-изготовителями представлена информация о выпускаемых ими типах по грузоподъемности подъемных установок (агрегатов), краткая их техническая характеристика, и указаны их конструктивные особенности.

Из анализа информации, представленной заводами-изготовителями, можно сделать вывод, что установки подъемные (агрегаты) грузоподъемностью 32—40 тс по своему конструктивному исполнению идентичны и изготавливаются в основном по конструкторской документации, разработанной еще и конце 70-х годов. Отличительной особенностью установок подъемных (агрегатов) в отличие от ранее изготавливаемых является значительное расширение монтажных баз. В качестве монтажных баз установок подъемных (агрегатов) в настоящее время используются автошасси автомобилей Урал-4320, КрАЗ-260Г, КрАЗ-6322, КамАЗ, трактор болотоходный типа Т-170М1Б.01.

Другими заводами-изготовителями (Муроммаш, Кунгурский машзавод, Нижегородский машзавод) наряду с вышеуказанным оснащением дополнительно установки оборудуются звуковой и визуальной сигнализацией выдвижения и посадки верхней секции мачты, рабочими площадками с укрытием, площадками верхнего рабочего с укрытием и т.д.

Суммарно всеми вышеуказанными заводами в 2001 г. была изготовлена 281 установка подъемная (агрегат) грузоподъемностью 32—40 тс.

Установки реализовывались как на внутреннем рынке России, так и поставлялись в ближнее зарубежье. В 2002 г. заводами намечалось изготовить более 400 установок.

В качестве монтажной базы используются автошасси автомобилей КрАЗ-65101, КрАЗ-260Г, КрАЗ-65053 и БАЗ-695071.

В 2001 г. были изготовлены суммарно всеми вышеуказанными заводами 342 установки подъемные, которые были реализованы как на внутреннем рынке России, так и в странах ближнего зарубежья. В 2002 г. заводами планируется изготовить 426 установок.

Агрегаты подъёмные АПРС-32 (рис.22) (АПРС-32-01, .АПРС-32-02) предназначены:

Рис. 22. Агрегат подъемный АПРС-32

- для производства спуско-подъемных операций при ремонте скважин, не оборудованных вышечными сооружениями;

- для свинчивания и развинчивания насосно-компрессорных труб и глубинно-насосных штанг;

- для производства тартальных работ;

- для чистки песчаных пробок желонкой;

- для возбуждения скважин поршневанием (свабированием).

АПРС-32 АПРС-32-01 АПРС-32-02

Монтажная база шасси КрАЗ-255 шасси КрАЗ-260 УраЛ-4320

Грузоподъемность на крюке, т 32

Высота подъема крюка, м 14

Работоспособность агрегата обеспечивается в районах с умеренным и холодным климатом при температуре окружающего воздуха от минус 45°С до плюс 40°С.

Агрегат подъемный для ремонта скважин АПРС-40 (рис. 23) предназначен для производства спуско-подъемных операций при ремонте скважин, необорудованных вышечными сооружениями, для производства тартальных работ, для чистки песчаных пробок желонкой и для возбуждения скважин поршневанием (свабированием). Кроме того, с его помощью промывочным агрегатом и ротором с индивидуальным приводом можно проводить промывку скважин и разбурибание песчаных пробок.

Рис. 23. Агрегат подъемный для ремонта скважин АПРС-40

Агрегат является самоходной нефтепромысловой машиной, смонтированной на шасси трехосного автомобиля высокой проходимости УРАЛ‑4320 или КрАЗ-260, и состоит из однобарабанной лебедки и двухсекционной телескопической вышки с талевой системой.

Вышка агрегата имеет повышенную прочность, изготовляется из низколегированной морозостойкой стали.

Кабина машиниста имеет улучшенную теплоизоляцию.

Основные технические данные

Монтажная база шасси автомобиля Урал-4320 или КрАЗ-260

Высота подъема крюка, м 14

Лебедка однобарабанная с приводом от коробки

Вышка телескопическая двухсекционная с

открытой передней гранью

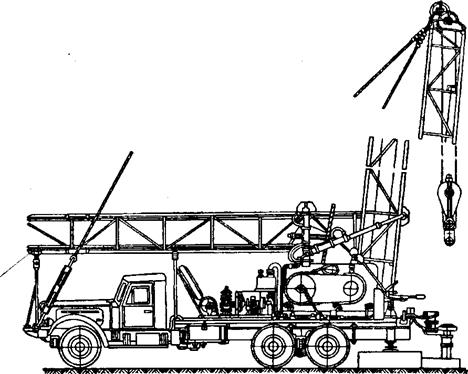

Агрегат для освоения и ремонта скважин А-50М (рис. 24) предназначен для:

- разбуривания цементной пробки в трубах диаметром 5-6 дюймов и связанных с этим процессом операций (спуска и подъема бурильных труб, промывки скважин и т.д.);

- спуска и подъема насосно-компрессорных труб;

- установки эксплуатационного оборудования на устье скважин;

- проведения ремонтных работ и работ по ликвидации аварии;

- проведения буровых работ.

Рис. 24. Агрегат А-50М:

1 – передняя опора; 2 – средняя опора; 3 – электролебедка; 4 – компрессорная установка;5 ‑ гидросистема; 6 – лебедка; 7 – домкрат; 8 – индикатор веса; 9 – талевый канат; 10 – талевый блок; 11 – подвеска ключей; 12 – подвеска бурового рукава; 13 – вертлюг; 14 – мачта; 15 ‑ домкратная штанга; 16 – пневмоуправление; 17 – гидроротор; 18 – домкрат; 19 – зубчатая муфта; 20 – редуктор; 21 – карданный вал;22 – рама; 23 – коробка отбора мощности; 24 – силовые оттяжки; 25 – манифольд; 26 – промывочный насос;27, 28 – карданные валы; 29 – силовая передача; 30 – цепная передача; 31 – гидрораскрепитель; 32 – кожух; 33 – промежуточный вал; 34 ‑ электрооборудование; 35 – площадка оператора; 36 – узел управления и освещения шасси

Агрегат для ремонта скважин А2-32 смонтирован на базе шасси УРАЛ‑4320‑1912-30, а агрегат А4-32 на базе шасси КрАЗ-260Г.

Предназначены для производства спуско-подъемных операций при ремонте и эксплуатации скважин, не оборудованных вышечными сооружениями, для производства тартальных работ, для чистки песчаных пробок желонкой и для возбуждения скважин поршневанием.

Агрегат состоит из однобарабанной лебедки и двухсекционной телескопической вышки с талевой системой. За отдельную плату агрегат комплектуется механизмами для свинчивания и развинчивания насосно-компрессорных труб и насосных штанг.

Кабина управления снабжена независимым отопителем 0В-65. Подъем и опускание опор задней стойки производится гидроцилиндрами с выносного пульта управления.

Грузоподъемность, т 32

Высота подъема крюка, м 12,2

Скорость подъема крюка, м/с 0,2¸1,6

Агрегат ремонтно-технологический АРТ-800 предназначен для ликвидации отложений и пробок в нефтяных и газоконденсатных скважинах при герметизированном устье с использованием непрерывной стальной трубы диаметром 26,8 и 33,5 мм при избыточном давлении на устье до 21 МПа.

Кроме того, отечественной промышленностью освоено производство агрегатов для капитального ремонта нефтяных и газовых скважин А60/80 максимальной грузоподъемностью 80 т на спецшасси Брянского автозавода; агрегатов для текущего ремонта нефтяных и газовых скважин АР 32/40 максимальной грузоподъемностью 40 т на спецшасси Уральского автозавода; агрегатов для бурения и ремонта скважин БР-125 грузоподъемностью 125 т, а также других агрегатов для ремонта скважин.

Подъемные установки типа АзИНмаш-37 (рисунок 25) предназначены для спускоподъемных операций с укладкой труб и штанг на мостки при текущем и капитальном ремонте нефтяных и газовых скважин, не оборудованных вышечными сооружениями.

Подъемные установки этого типа подразделяются – на АзИНмаш-37А, АзИНмаш-37А1, АзИНмаш-37Б, смонтированные на базе автомобилей повышенной проходимости КрАЗ-255Б и КрАЗ-260.

Подъемные установки АзИНмаш-37А и АзИНмаш-37А1 комплектуются автоматами АПР для свинчивания и развинчивания насосно-компрессорных труб и автоматическим ключом типа КШЭ с электроприводом для свинчивания насосных штанг.

Подъемные установки оснащены ограничителем подъема крюкоблока, системой звуковой и световой сигнализации установки вышки, контрольно-измерительными приборами работы двигателя и пневмосистемы, а также другими системами блокировки, обеспечивающими безопасность ведения работ при монтаже установки вблизи скважины и спуско-подъемных операциях.

Рисунок 25 – Подъемная установка АзИНмаш-37

1 – талевая система; 2 – вышка; 3 – силовая передача; 4 – передняя опора; 5 – кабина оператора; 6 – лебедка; 7 – гидроцилиндр подъема вышки; 8 – задняя опора.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.004)

домкратом . Грузоподъемност ь 2 5 т , высот а д о ос и кронблок а 15, 5 м .

Дл я освоени я и капитальног о ремонт а скважи н пользуютс я

передвижным и агрегатам и А-50У , А-50М , УПА-б О и КОРО1-80 ,

технически е характеристик и которы х приведен ы в таблица х 1. 3 и 1.5. .

Агрегат ы А-50У , А-50 М выполняе т следующи е операции ;

• сп>'с к и подъе м скважинног о оборудовани я пр и текуще м и

капитально м ремонта х скважи н глубино й д о 350 0 м с укладко й тру б

• разбуривани е цементно й пробк и в колонна х диаметро м 146 , 16 8 мм ;

Агрега т А-50 У состои т и з трансмиссии , двухбарабанно й лебедк и

(подъемны й и тартальны й барабаны) , телескопическо й вышк и с талево й

системой , ротор а с гидроприводом , компрессора , гидроцилиндро в

подъем а вышк и и систем ы управления , передне й и промежуточно й опор ,

промежуточног о вала , буровог о ротора , ограничител я подъем а

крюкоблок а и опорны х домкратов . Кронбло к - четьфехроликовы й с о

Таблиц а 1. 3 - Кратки е технически е характеристик и подъемны х

Грузоподъемност ь агрегат а А-50 У пр и работ е подъемног о барабан а

лебедк и и талево й систем ы 4x 3 приведен а в таблиц е 1.4 .

Таблиц а 1. 4 - Грузоподъемност ь агрегат а А-50 У пр и различны х

Вс е узл ы агрегат а А-50У , кром е промывочног о насоса , монтируетс я

н а шасс и автомашины . Промывочны й насо с 9МГ Р смонтирова н н а

одноосно м автоприцеп е 2ПН-2 . Приво д насос а осуществляетс я о т

Всем и механизмам и агрегат а управляют , ка к пр и установк е мачт ы в

рабоче е положение , та к и пр и спускоподъемны х операциях , с открытог о

пульта , расположенног о н а рам е агрегат а у задне й опор ы вышки , слев а п о

Высот а мачт ы 2 2 м . Оснастк а талево й систем ы 3x4 , пр и которо й

грузоподъемност ь 5 0 т . Дл я механическог о свинчивани я и развинчивани я

тру б агрега т имее т двухскоростно й ротор . Приво д ключ а о т

электродвигателя . Клиново й захва т ротор а рассчита н н а применени е тру б

диаметро м о т 6 0 д о 11 4 мм . В о врем я перевозк и рото р укладываю т н а

раму , а в о врем я работ ы устанавливаю т н а флане ц эксплуатационно й

Грузоподъемност ь агрегат а А-50 М повышен а з а сче т изменени я

передаточног о отношени я о т двигател я автомобил я к исполнительном у

механизму . Несущи е элемент ы дополнительн о н е укреплены .

Отбо р мощност и н а механизм ы агрегат а осуществляетс я о т

раздаточно й коробк и автомашины . Управлени е коробко й выведен о в

Приво д буровог о ротор а в отличи е о т А-50 У - о т гидропривода .

Реверсировани е гидромотор а достигаетс я изменение м направлени я поток а

жидкост и трехпозиционны м золотником , находящемс я н а пульт е

Боле е полны е технически е данны е п о наиболе е распространенны. м

агрегата м дл я капитальног о ремонт а скважи н приведен ы в таблиц е 1.5 .

Таблиц а 1. 5 - Техническа я характеристик а агрегато в дл я

Установк а УПА-6 0 выполняе т т е ж е функци и чт о и А-50М . Отличи е

о т базово й модел и агрегат а А-50 М заключаетс я в следующем ;

• агрега т оснаще н гидравлическим и опорным и домкратам и с

механическим и замками , задне й и передне й фундаментным и балками ;

• приведени е агрегат а в горизонтально е положени е осуществляетс я

• в воздущно й систем е агрегат а используетс я компрессо р автомобиля ,

гд е предусмотре н осушител ь воздуха , дв а дополнительны х ресивер а

Агрега т оснаще н ограничителе м подъем а кронблока .

В рабоче м положени и вышк а закрепляетс я четырьм я оттяжками .

Комплек с оборудовани я КОРО1-8 0 предназначе н дл я спуско -

подъемны х операци й с насосно-компрессорным и и бурильным и трубам и

пр и разбуривани и Тдементны х мостов , ловильных . работах , фрезеровании ,

нагнетани и в скважин у жидкосте й и проведени и рабо т п о исследовани ю

скважи н глубино й д о 5 00 0 м в процесс е освоени я и капитальног о

ремонта . Комплек с состои т и з следующи х тре х блоков :

• самоходно й подъемно й установк и УПА-80 , смонтированно й н а

четырехосно м автомобиле-тягач е высоко й проходимост и МАЗ-537 ;

• насосног о блок а БНП-15Гр , смонтированног о н а двухосно м прицеп е

• передвижны х приемны х мостко в М1Ш-8 0 н а пневмоколесно м ход у с

Установк а комплектуетс я роторо м Р-360 , промывочны м вертлюго м

ВП-80х200 , механизированным и ключам и КГ П с гидроприводо м дл я

бурильны х тру б диаметрам и 7 3 и 8 9 мм , механизированным и ключам и

АПР-Г П дл я насосно-компрессорны х тру б и комплекто м инструмент а дл я

1. 3 Достоинств а и недостатк и транспортно й баз ы подъемны х

Кажды й ви д подъемног о агрегат а в зависимост и о т того , н а како й

транспортной баз е смонтирован ы ег о узл ы и конструкци и узлов , имее т ря д

Тракторны й подъемни к обладае т следующим и достоинствами :

• гусеничны й хо д позволяе т быстр о установит ь подъемни к з а сче т

• ограниченност ь мест а н а трактор е дл я размещени я лебедки , в

результат е чег о приходитс я применят ь навесны е рам ы с о

значительны м вылетом . Пр и это м из-з а смещени я центр а

тяжест и увеличиваетс я нагрузк а н а задни е сцеплени я катк а

гусенично й тележки , чт о вызывае т ускоренны й и х износ .

Автомобильны е подъемник и целесообразн о применят ь пр и

безъякорно м креплени и вышки , использу я и х мобильны е качества , а

• пр и обслуживани и большог о фонд а неглубоки х скважи н и

• особенн о целесообразн о применят ь подъемны е агрегат ы н а

автомобильно й транспортно й баз е пр и эксплуатаци и скважи н

вставным и штанговым и насосами , т.к . пр и это м дл я ремонт а

насосо в приходитс я извлекат ь и з скважин ы небольши е грузы ,

К недостатка м этог о вид а подъемног о агрегат а относятся :

• постоянна я нагрузк а н а рессор ы и ходову ю част ь автомобил я о т

• необходимост ь закреплени я подъемник а пр и работ е у глубоко й

Производств о спускоподъемны х операци й агрегатам и н а

автомобильно й баз е бе з креплени я оттяже к ег о вышк и к внешни м якоря м

обеспечиваетс я путе м исключени я влияни я рессо р н а устойчивост ь

агрегата . Частично е исключени е влияни я рессо р н а устойчивост ь всег о

агрегат а достигаетс я выдвижение м передни х и задни х опо р платформы , с

помощь ю которы х агрегат , мину я рессоры , опираетс я н а <забочу ю

площадку . Дл я полног о исключени я влияни я рессо р давлени е в шина х

автомобил я должн о быт ь снижен о д о минимальн о допустимо й величин ы

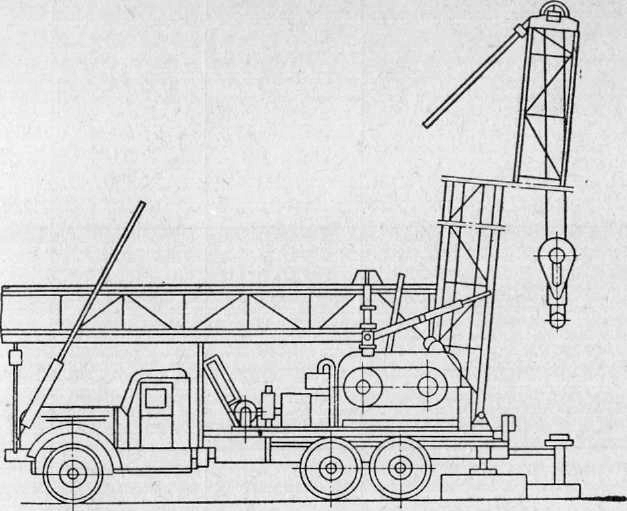

1. 4 Кинематическа я схем а подъемног о агрегат а А-50 М

Исходным и данным и дл я кинематическог о расчет а любо й машин ы

служа т параметр ы движени я начальног о и конечног о звенье в е е

В наиболе е обще м случа е конечным и звеньям и являютс я лебедка ,

ротор , компрессор , гидросистем а привод а какого-либ о оборудовани я и

В агрегат е дл я привод а оборудовани я используетс я тяговы й

двигател ь автомашины . Агрега т содержи т трансмиссию , двухбарабанну ю

лебедк у (подъемны й и тартальный) , телескопическу ю вышк у с талево й

системой , компрессор , гидроцилиндр ы подъем а вышки , вышку , систем у

управления , гидросистему , рото р и промывочны й насос . Н а рисунк е 1. 1

I - ва л коробк и отбор а мощности ; II , ГУ , V I - карданны й вал ; Ш - ва л

коническог о редуктора ; V - ва л с о звездочкой ; У П - трансмиссионны й вал ; VII I -

Рисуно к 1. 1 - Кинематическа я схем а подъемног о агрегат а А-50 М

Отбо р мощност и иде т о т раздаточно й коробк и 1 . Второ й тартальны й

бараба н размеще н н а трансмиссионно м вал у VII . Шестерн и 1 3 и 1 4

раздаточно й коробк и автомобил я находятс я в постоянно м зацеплени и с

шестерням и 3 и 2 коробк и отбор а мощност и 1 , свободн о сидящим и н а

вал у I . Пр и включени и зубчато й муфт ы дв е скорост и передаютс я вал у I ,

зате м чере з карданны й ва л П - первичном у вал у II I раздаточног о

редуктор а 1 0 с коническим и шестерням и 4 и 5 . О т вал а II I вращени е

передаетс я встроенном у в редукто р масляном у насосу , которы й питае т

гидромото р привод а ротор а 9 и гидроцилиндр ы подъем а вышки ;

масляны й насо с включаетс я в работ у зубчато й муфтой . О т шкива ,

сидящег о н а вал у III , вращени е клиновым и ремням и передаетс я

О т вторичног о вал а коническог о редуктор а вращени е чере з

карданны й ва л I V сообщаетс я вал у V , н а которы й посажен а звездочк а

цепно й передач и привод а лебедк и 8 . Н а консол и вал а V н а подшипника х

качени я установле н флане ц вала , соединяемог о зубчато й муфто й с

карданны м вало м V I привод а промывочног о насос а 6 . О т вал а V вращени е

передаетс я трансмиссионном у вал у VII , который , в сво ю очередь ,

соедине н цепным и передачам и с вало м У Ш подъемног о барабан а 7 .

Цепны е передач и включаютс я шинно-пневматическим и муфтам и и

передаю т вал у подъемног о барабан а дв е скорости - большу ю и меньшую . В

сочетани и с двум я скоростям и трансмиссионног о вал а он и обеспечиваю т

четыр е скорост и вращени я подъемног о барабана , жестк о сидящег о н а

шпонка х барабанног о вала . Трансмиссионны й ва л VI I с помощь ю цепны х

передач , включаемог о шинно-пневматическо й и зубчатым и муфтами ,

передае т дв е скорост и вращени я промежуточном у вал у I X буровог о

Вследстви е того , чт о раздаточны й редукто р агрегат а получае т о т

отбор а моЕщост и дв е скорост и вращения , рото р и промывочны й насо с

Покаже м н а пример е лебедк и мето д выбор а параметро в передач и о т

привод а к конечном у звен у кинематическо й схемы .

Скорост ь крюк а у этог о агрегат а изменяетс я о т 0,18 1 д о 1, 2 м/с .

Выбран о четыр е скорости . Скорост ь крюк а Ук р связан а с о скорость ю

Скорост ь навивк и канат а проверяетс я п о приведенны м предельны м

гд е Ор - диамет р барабан а пр и средне м числ е рядо в 2 р навивк и канат а н а

Передаточны е числ а звенье в трансмисси и принят о обозначат ь п о

направлени ю о т бочк и лебедк и к раздаточно й коробке ; 1у| ь

Отбо р мощност и о т двигател я транспортног о средств а

осуществляетс я пр и включени и н а коробк е перемен ы переда ч наивысше й

скорости , пр и которо й вращени е вал а двигател я передаетс я вал у коробк и

мощност и к барабанном у вал у лебедк и осуществляетс я такж е с двум я

скоростями . Таки м образом , имее м четыр е скорост и н а вал у У11 1 и може м

определит ь необходимо е передаточно е числ о все й трансмисси и о т

Далее, , анализиру я возможны е передаточны е числ а каждо й и з часте й

трансмисси и и наход я и х рационально е конструктивно е решение ,

определяе м действительны е значени я каждог о передаточног о числа ,

использу я некоторы е дополнительны е рекомендации .

1 Наиболе е компактну ю конструкци ю трансмисси и обеспечивае т

схем а пр и соблюдени и услови я 11>12>. >1п . Сче т передаточны х чисе л иде т

2 Целесообразны й ря д передаточны х чисе л представляе т изменени е

ег о п о закон у геометрическо й прогрессии , т.е . 11Л2. 1п=1:ф:ф^. ф''"' , гд е

1. 5 Пут и дальнейшег о совершенствовани я подъемны х агрегато в

Главно е внимани е конструкторо в оборудовани я дл я подземног о

ремонт а постоянн о сосредоточивалос ь н а ускорени и процесс а подземног о

ремонт а путе м увеличени я скоросте й спускоподъемны х операций . Дл я

этог о непрерывн о увеличивалис ь мощност и привод а подъемников ,

улучшалис ь характеристик и трансмиссии , лебедк и и т.д . Одновременн о

стремилис ь увеличит ь высот у вышки , чт о такж е способствовал о

Совершенн о недостаточно е внимани е уделялос ь вопроса м

транспортировк и оборудования , ег о монтажеспособности .

Высот а мачт ы обычн о определялас ь рядо м е е конструктивны х

особенносте й пр и расположени и н а самоходно м агрегат е (вес ,

возможност ь и удобств о размещени я в транспортно м положении ,

надежност ь в рабоче м положении , чт о требуе т меньшег о числ а стыко в

телескопическо й мачты) . В т о ж е врем я стремилис ь имет ь мачт у выш е и

обеспечит ь подъе м трубно й колонн ы двухтрубкам и дл я сокращени я

объем а рабо т п о свинчивани ю и развинчиванию . Пр и расширени и

механизаци и работ , и особенн о пр и совмещени и ряд а операци й спуско -

подъёма , последне е требовани е (подъе м колонн ы двухтрубками ) теряе т

сво ю актуальност ь и становитс я выгодны м имет ь коротки е мачты , мал о

Буровой агрегат А-50

Агрегат А-50 предназначен для разбуривания цементных пробок в трубах диаметром 141—168 мм.

Механизмы агрегата А-50 монтируются на шасси автомашины КрАЗ-257 и получают вращение от ходового двигателя автомашины КрАЗ-257 (мощность 150 л. с. при 1550 об/мин). Отбор мощности на механизмы агрегата осуществляется от раздаточной коробки автомашины.

Ротор получает вращение от индивидуального гидромотора, который приводится в действие гидронасосом, встроенным в раздаточный редуктор.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Раздаточный редуктор получает от коробки отбора мощности две Скорости вращения, поэтому и ротор п промывочный насос имеют также две скорости вращения.

Буровой насос 9МГР для промывки (производительность 3,65— 10 2 л/сек, давление 80—60 кгс/см2) смонтирован на одноосном прицепе. Насос приводится в действие от трансмиссии агрегата карданной передачей.

Рис. 1. Буровой агрегат А-50

Стоимость агрегата А-50 — 35 тыс. руб. Изготовитель — Ленинградский машиностроительный завод.

Читайте также: